Découpe laser de tôle d'acier : corrigez rapidement les coupures, bavures et bords rugueux

Qu'est-ce que la découpe laser de tôle d'acier et pourquoi est-ce important

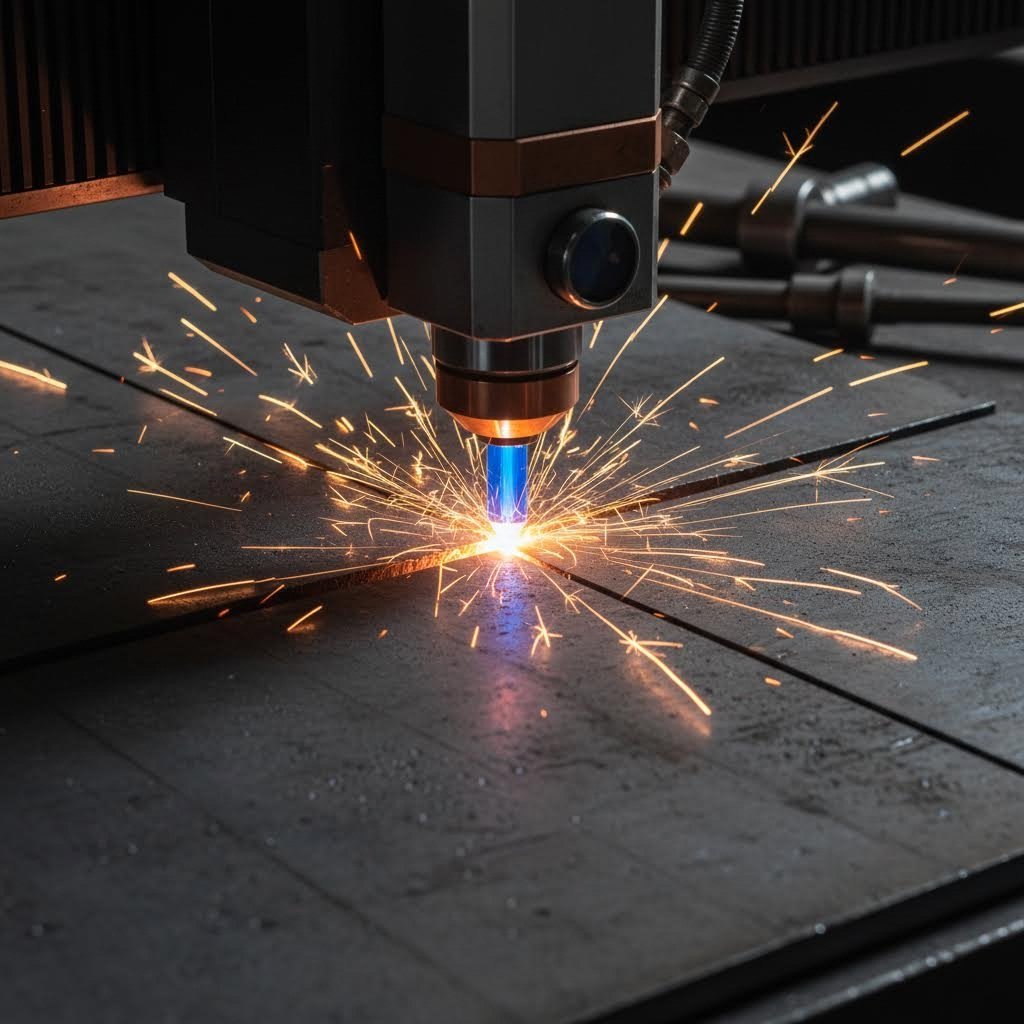

Imaginez un faisceau de lumière si précisément focalisé qu'il peut traverser des plaques métalliques comme un couteau chaud à travers du beurre. C'est exactement ce qui se produit lorsque vous travaillez avec la découpe laser de tôle d'acier . Ce procédé utilise un faisceau laser concentré et à haute énergie pour fondre, brûler ou vaporiser l'acier le long d'un chemin de coupe programmé. Le résultat ? Des découpes propres et précises que les méthodes traditionnelles ne peuvent tout simplement pas égaler.

Un découpeur laser génère des températures atteignant environ 3 000 °C au point focal, selon la documentation technique de Minifaber. Cette chaleur intense, concentrée sur un diamètre incroyablement petit, permet une précision géométrique exceptionnelle, même sur des profils complexes. Mais voici ce qui rend l'acier en tôle particulièrement adapté à cette technologie : les tôles métalliques plus minces absorbent l'énergie laser plus efficacement et dissipent la chaleur plus rapidement que les matériaux en plaque d'acier plus épais, ce qui donne des bords plus propres et une distorsion minimale.

Comment l'énergie laser transforme l'acier en tôle

Lorsqu'un faisceau laser frappe une surface en acier, un phénomène fascinant se produit au niveau moléculaire. Les photons concentrés transfèrent leur énergie directement aux atomes du réseau cristallin de l'acier. Selon des recherches menées par l'Université technique de Prague, ce transfert d'énergie provoque une oscillation des atomes avec une amplitude croissante jusqu'à ce qu'ils se libèrent de leurs liaisons dans le réseau.

Voici l'explication simplifiée :

- Absorption d'énergie : Les atomes d'acier absorbent l'énergie des photons, provoquant une augmentation rapide de la température

- Perturbation du réseau : Les liaisons atomiques s'affaiblissent lorsque l'amplitude des oscillations dépasse le paramètre du réseau

- Élimination du matériau : L'acier fond (pour la découpe) ou se vaporise (pour le micro-usinage), selon l'intensité énergétique et la vitesse de coupe

La résistance à la traction de l'acier en tôle joue en votre faveur pendant ce processus. L'intégrité structurelle du matériau fait que la zone affectée par la chaleur reste localisée, évitant ainsi les déformations qui affectent fréquemment les matériaux plus épais.

La science derrière la découpe précise de l'acier

Qu'est-ce qui distingue la découpe laser des méthodes traditionnelles de fabrication métallique ? La densité de puissance du laser est extrêmement élevée, et il n'y a aucun contact physique entre la tête de coupe et la pièce. Cela élimine totalement l'usure de l'outil et signifie que les tôles métalliques ne subissent aucune force mécanique durant la découpe.

Le processus repose sur des systèmes CNC qui gèrent chaque paramètre avec précision : vitesse d'avance, puissance du laser, focalisation du faisceau et débit de gaz d'appoint. Les équipements modernes peuvent atteindre une précision de découpe comparable aux tolérances les plus strictes en fabrication, ce qui les rend idéaux pour des applications allant des panneaux décoratifs complexes aux composants automobiles de précision.

Au cours de cet article, vous découvrirez comment optimiser vos opérations de découpe laser. Nous aborderons le choix entre laser à fibre et laser CO2, la compatibilité avec les nuances d'acier, les options de gaz d'appoint que la plupart des concurrents négligent totalement, ainsi que des solutions pratiques pour résoudre les défauts courants tels que les bavures, les rebuts et les arêtes rugueuses. Que vous dirigiez un petit atelier de fabrication ou que vous supervisiez une production à grande échelle, vous trouverez des recommandations concrètes pour améliorer la qualité et l'efficacité de vos découpes.

Lasers à fibre contre lasers CO2 pour les applications sur acier

Vous avez donc décidé d'investir dans la découpe laser de l'acier pour vos besoins de fabrication. Voici la question cruciale : devez-vous opter pour une machine de découpe laser à fibre ou rester avec la technologie CO2 traditionnelle ? La réponse dépend entièrement de ce que vous découpez, de son épaisseur et de votre budget opérationnel à long terme.

La différence fondamentale réside dans la longueur d'onde. Un laser à fibre émet de la lumière à environ 1,06 micron (1 064 nm), tandis que les lasers CO2 fonctionnent à 10,6 microns. Cette différence d'un facteur dix affecte considérablement la manière dont l'acier absorbe l'énergie laser. Selon Laser Photonics , les métaux absorbent plusieurs fois plus de lumière provenant d'un laser à fibre que d'un laser CO2 à puissance équivalente. Cela signifie que votre laser à fibre fournit davantage de travail avec une consommation électrique moindre.

Avantages du laser à fibre pour l'acier fin

Lorsque vous travaillez avec des aciers de faible à moyenne épaisseur, un coupeur laser métal alimenté par une technologie à fibre offre des avantages évidents. La longueur d'onde plus courte crée un point de focalisation plus petit et plus précis, se traduisant directement par des tolérances plus strictes et des largeurs de découpe plus étroites. Vous remarquerez des bords plus propres sur les découpes complexes et des zones affectées par la chaleur réduites, ce qui pourrait autrement déformer des composants délicats.

Voici ce qui distingue les lasers à fibre pour l'acier en tôle :

- Taux d'absorption supérieurs : L'acier absorbe facilement la longueur d'onde de 1,06 micron, maximisant ainsi l'efficacité de la découpe

- Précision accrue : Le faisceau concentré produit des composants finement profilés avec des tolérances strictes

- Meilleure gestion des métaux réfléchissants : Les systèmes à fibre modernes intègrent une protection contre les réflexions arrière pour des matériaux comme l'acier inoxydable

- Réduction des coûts d'exploitation : Les rendements dépassent souvent 90 %, contre seulement 5 à 10 % pour les systèmes CO2

Une machine de découpe laser métallique utilisant la technologie à fibre assure généralement une productivité 3 à 5 fois supérieure à celle des équipements CO2 de capacité similaire pour les travaux appropriés, selon la comparaison technique de Xometry. Cet accroissement de productivité provient de vitesses de coupe plus élevées sur les matériaux minces associées à un temps d'arrêt réduit.

Quand les lasers CO2 sont pertinents pour la découpe de l'acier

Cela signifie-t-il que les lasers CO2 sont obsolètes ? Pas tout à fait. Lorsque vous découpez des tôles d'acier plus épaisses, dépassant 10 à 20 mm, la technologie CO2 reste compétitive. Les opérateurs ajoutent souvent un gaz auxiliaire d'oxygène pour accélérer les coupes sur des matériaux épais jusqu'à 100 mm. La longueur d'onde plus élevée rend également les lasers CO2 plus adaptés si votre atelier travaille des matériaux mixtes, incluant des non-métaux comme l'acrylique ou le bois en complément de vos travaux sur l'acier.

La différence de coût initial est importante. Une machine de découpe au laser pour métal utilisant la technologie à fibre peut coûter de 5 à 10 fois le prix d'un équipement équivalent au CO2. Toutefois, les lasers à fibre offrent généralement une durée de vie fonctionnelle jusqu'à 10 fois supérieure, souvent estimée à plus de 25 000 heures de fonctionnement. Cette longévité, combinée à une consommation d'énergie nettement inférieure, fait généralement des lasers à fibre un meilleur investissement à long terme pour les opérations de découpe d'acier spécialisées.

Tenez compte de cette comparaison détaillée lors du choix de votre laser pour machine de découpe :

| Paramètre | Laser à fibre | Laser CO2 |

|---|---|---|

| Épaisseur optimale d'acier | Jusqu'à 20 mm (meilleur sous 12 mm) | 10-100+ mm avec assistance à l'oxygène |

| Vitesse de coupe (acier mince) | 3 à 5 fois plus rapide que le CO2 | Plus lente sur les matériaux minces |

| Qualité des bords | Précision supérieure, entaille étroite | Qualité correcte, entaille plus large |

| Efficacité Énergétique | Supérieur à 90 % | 5-10% |

| Coûts d'exploitation | Consommation électrique réduite, consommables minimes | Forte consommation d'énergie, besoin de recharge de gaz |

| Exigences en matière d'entretien | Minimaliste, conception tout solide | Alignement régulier du miroir, réapprovisionnement en gaz |

| Investissement initial | 5 à 10 fois plus élevé que le CO2 | Coût initial inférieur |

| Espérance de vie | plus de 25 000 heures de fonctionnement | ~2 500 heures de fonctionnement |

Pour les ateliers principalement axés sur l'acier en tôle de moins de 12 mm, une découpeuse laser à fibre représente le choix clairement gagnant. La combinaison de vitesse, de précision et d'efficacité opérationnelle justifie l'investissement initial plus élevé. Toutefois, si votre activité implique régulièrement des tôles plus épaisses ou divers types de matériaux, un système au CO2 ou même une approche hybride pourrait mieux vous convenir.

Maintenant que vous connaissez les options en matière de technologie laser, examinons comment les différents aciers réagissent avec ces systèmes de découpe et quels paramètres produisent les meilleurs résultats pour chaque type de matériau.

Compatibilité des nuances d'acier et sélection des matériaux

Vous êtes-vous déjà demandé pourquoi vos paramètres de découpe laser fonctionnent parfaitement sur une tôle d'acier mais donnent de mauvais résultats sur une autre ? Le secret réside dans la compréhension de la manière dont les différentes nuances d'acier interagissent avec l'énergie laser. Chaque type d'acier possède des propriétés uniques qui influencent directement la vitesse de coupe, la qualité du bord et le choix des paramètres. Examinons ce que vous devez savoir pour obtenir systématiquement des découpes propres sur l'acier au carbone, l'acier inoxydable en tôle et le métal d'acier galvanisé.

La composition du matériau est plus importante que ce que réalisent la plupart des opérateurs. Les éléments d'alliage présents dans l'acier affectent la conductivité thermique, la réflectivité et le comportement à la fusion. La documentation technique de Longxin Laser , calibrer et enregistrer des jeux de paramètres pour chaque combinaison de matériau et d'épaisseur est la démarche qui permet aux ateliers d'obtenir rapidement une bonne reproductibilité. Omettez cette étape, et vous passerez beaucoup trop de temps à résoudre des défauts que le bon choix du matériau aurait pu éviter.

Caractéristiques de découpe de l'acier au carbone

L'acier au carbone est l'élément principal des opérations de découpe laser. Sa composition relativement simple le rend prévisible et facile à découper. La structure fer-carbone absorbe efficacement l'énergie laser, permettant des vitesses de découpe plus élevées et des besoins énergétiques plus faibles par rapport aux alliages spéciaux.

Voici les nuances d'acier au carbone les plus courantes que vous rencontrerez :

- Acier structural A36 : Compatibilité excellente avec le laser ; idéal pour la fabrication générale et les composants structurels

- acier faiblement carboné 1018 : Se découpe proprement avec un minimum de bavure ; privilégié pour les pièces de précision nécessitant une usinage secondaire

- acier moyennement carboné 1045 : Nécessite des vitesses légèrement plus lentes en raison de sa teneur plus élevée en carbone ; produit des pièces solides et résistantes à l'usure

- acier allié 4140 : La dureté plus élevée exige une gestion soigneuse de la chaleur ; excellent pour les applications à haute contrainte

Les lasers à fibre gèrent exceptionnellement bien les tôles d'acier au carbone. La faible réflectivité du matériau signifie un transfert d'énergie maximal vers la zone de coupe . Lors de la découpe avec un gaz auxiliaire oxygène, une réaction exothermique se produit, ajoutant en réalité de l'énergie au processus de coupe, permettant des vitesses plus élevées sur des matériaux plus épais. Cela rend l'acier au carbone l'option la plus rentable pour les productions en grand volume.

Considérations sur l'acier inoxydable et les alliages spéciaux

La tôle d'acier inoxydable présente un ensemble de défis différent. La teneur en chrome, qui assure la résistance à la corrosion, augmente également la réflectivité et modifie le comportement thermique. Vous devrez généralement réduire les vitesses de coupe de 20 à 30 % par rapport à l'acier au carbone d'épaisseur équivalente.

Principales nuances d'acier inoxydable pour la découpe laser :

- acier inoxydable 304 : Nuance la plus courante ; excellente résistance à la corrosion ; se découpe bien avec un gaz auxiliaire azote pour des bords sans oxydation

- acier inoxydable 316 : Résistance supérieure à la corrosion pour les applications marines et chimiques ; légèrement plus difficile à travailler en raison de la teneur en molybdène

- acier inoxydable 430 : Qualité ferritique avec une bonne formabilité ; alternative moins coûteuse lorsque une résistance extrême à la corrosion n'est pas requise

- acier inoxydable 201 : Option économique ; une teneur plus élevée en manganèse peut affecter la qualité des bords

Contrairement à l'acier au carbone, la découpe de tôle d'acier inoxydable nécessite un gaz auxiliaire azote pour obtenir des bords propres et sans oxyde, adaptés aux applications visibles ou au soudage. La découpe à l'oxygène est possible, mais laisse une couche d'oxyde sombre qui nécessite souvent une finition secondaire.

L'acier galvanisé présente des complications particulières. Le revêtement de zinc se vaporise à des températures inférieures à celles de l'acier, produisant des fumées et pouvant perturber la découpe. Selon La documentation de sécurité de Kirin Laser , les machines modernes à laser à fibre traitent bien les matériaux et revêtements réfléchissants lorsqu'elles sont correctement configurées. Un laser à fibre de haute puissance peut découper de l'acier galvanisé jusqu'à 20 mm d'épaisseur, mais la qualité optimale est généralement obtenue à 12 mm ou moins.

Les défis liés à la réflectivité des revêtements galvanisés exigent des précautions spécifiques. Veillez toujours à assurer une ventilation adéquate, car les fumées de zinc sont dangereuses en cas d'inhalation répétée. Les lasers à fibre modernes intègrent une protection contre la réflexion arrière, empêchant les dommages causés par la surface fortement réfléchissante du zinc. Vous pouvez également observer une formation légèrement accrue de bavures par rapport à l'acier non revêtu, ce qui nécessite des ajustements de paramètres pour compenser.

Lors du choix des matériaux pour votre projet, tenez compte de la manière dont différentes nuances se comparent à la tôle d'aluminium en termes de compatibilité avec le laser. Bien que la tôle d'aluminium soit découpée proprement avec des lasers à fibre, elle nécessite des paramètres totalement différents en raison de sa forte conductivité thermique. Les plaques d'acier offrent généralement des résultats plus prévisibles sur une plage plus large de réglages de puissance, ce qui les rend préférables pour les ateliers qui ne possèdent pas une grande expérience en optimisation de paramètres.

Comprendre ces différences entre matériaux constitue la base de notre prochain sujet essentiel : la manière dont le choix du gaz d'assistance affecte considérablement la qualité de découpe et la finition des bords sur toutes ces variantes d'acier.

Sélection du gaz d'assistance et optimisation de la qualité de découpe

Voici une question qui distingue les opérations amateurs de découpe laser sur tôle métallique des résultats professionnels : quel gaz utilisez-vous pour souffler à travers cette buse ? Le choix du gaz d'appoint est probablement le facteur le plus négligé dans la découpe laser de tôles métalliques, et pourtant il détermine directement si vous passerez des heures à éliminer les bavures ou si vous livrerez des pièces prêtes à être assemblées directement après découpe.

Les gaz d'appoint assurent trois fonctions critiques lors de la découpe laser des métaux. Premièrement, ils expulsent physiquement le matériau en fusion de la zone de coupe. Deuxièmement, ils contrôlent les réactions d'oxydation au niveau du bord de coupe. Troisièmement, ils influencent la dynamique thermique tout au long du processus de découpe. Selon La documentation technique de Pneumatech , le type de gaz utilisé peut déterminer si une coupe est propre et sans oxydation, ou améliorée par une réaction exothermique permettant un traitement plus rapide.

Choix entre azote et oxygène comme gaz d'appoint

Choisir entre l'azote et l'oxygène ne dépend pas de savoir quel gaz est « meilleur ». Il s'agit d'adapter le gaz au matériau et aux exigences de qualité. Chaque option crée des conditions de coupe fondamentalement différentes, influant sur tout, de l'aspect du bord à la vitesse de coupe.

Coupe à l'oxygène : Vitesse et puissance pour l'acier au carbone

Lorsque l'oxygène atteint l'acier au carbone en fusion, un phénomène puissant se produit. L'oxygène réagit avec le fer contenu dans l'acier, créant une réaction exothermique qui ajoute une énergie thermique importante au processus de coupe. Selon Le guide technique de Bodor Laser , l'oxygène effectue environ 60 pour cent du travail de coupe sur l'acier au carbone, en soutenant le faisceau laser par une énergie thermique supplémentaire.

Ce gain exothermique permet des vitesses de coupe plus élevées et la possibilité de couper des matériaux plus épais que ce que permettrait la seule puissance du laser. Cependant, il y a un compromis : la réaction d'oxydation laisse des bords rugueux et oxydés, qui peuvent nécessiter un post-traitement lorsque l'application exige des finitions propres.

Découpe à l'azote : bords propres pour l'acier inoxydable et l'aluminium

L'azote adopte une approche totalement différente. En tant que gaz inerte, il crée une atmosphère non réactive autour de la zone de coupe, empêchant entièrement l'oxydation. Le résultat ? Des bords propres, sans oxyde, d'une qualité visuelle supérieure qui ne nécessitent souvent aucun traitement secondaire.

Pour la découpe laser de tôles en acier inoxydable, en aluminium ou d'autres matériaux non ferreux, l'azote est le choix privilégié. L'absence d'oxydation élimine la nécessité de ponçage, de nettoyage ou d'autres étapes de post-traitement. Cela rend l'azote idéal pour les composants visibles, les pièces destinées à être soudées, et toute application où les critères esthétiques sont importants.

Le compromis ? La découpe à l'azote repose uniquement sur l'énergie thermique du faisceau laser. Sans la réaction exothermique fournie par l'oxygène, les vitesses de coupe sont généralement plus lentes, et une puissance laser plus élevée peut être nécessaire pour des matériaux d'épaisseur équivalente.

| Paramètre | Azote | Oxygène | Air comprimé |

|---|---|---|---|

| Applications optimales sur l'acier | Acier inoxydable, aluminium, acier galvanisé | Acier au carbone, acier doux | Acier au carbone fin, inoxydable fin |

| Caractéristiques des bords | Finition propre, sans oxyde, argent brillant | Oxydé, bords plus foncés, peuvent nécessiter une finition | Partiellement oxydé, bavures possibles |

| Impact sur la vitesse de coupe | Plus lent (procédé thermique uniquement) | Plus rapide (réaction exothermique ajoutant de l'énergie) | Vitesse modérée |

| Plage d'épaisseur optimale | Toutes les épaisseurs (meilleur pour fines à moyennes) | 6 mm et plus pour l'acier au carbone | Jusqu'à ~6 mm |

| Considérations sur les coûts | Coût de gaz plus élevé, post-traitement réduit | Coût de gaz inférieur, coûts possibles de finition | Coût le plus bas, possibilité de production sur site |

Impact de la pression du gaz sur la qualité des bords

Le choix du bon gaz ne représente qu'une partie de l'équation. La pression du gaz affecte considérablement la qualité de coupe, la formation de bavures et l'état de surface des bords. Une mauvaise pression compromet la qualité des pièces, même si le gaz sélectioné est approprié.

La découpe au diazote à haute pression en est un exemple parfait. Des recherches menées par TWI (The Welding Institute) ont démontré que l'association d'injecteurs spécialement conçus avec un gaz à haute pression permet d'obtenir des bords de coupe propres et sans bavures sur l'acier inoxydable. Le mécanisme principal ? Un jet de gaz à grande vitesse expulse immédiatement le métal en fusion de la zone découpée juste après que le laser l'ait fondu. Ce retrait instantané et continu du matériau en fusion empêche l'adhérence des bavures ainsi que la diffusion latérale de la chaleur.

Cependant, il y a un inconvénient : une forte consommation de gaz augmente considérablement les coûts d'exploitation. L'enquête menée par TWI a révélé que de nombreux ateliers évitaient les techniques de découpe haute pression car les coûts liés au gaz dépassaient les économies réalisées grâce à l'élimination des post-traitements. La solution réside dans des conceptions optimisées de buses qui préservent la qualité de coupe tout en réduisant le gaspillage de gaz.

Consignes pratiques de pression :

- Oxygène basse pression (0,5-1 bar) : Découpe standard de l'acier au carbone ; vitesses plus rapides mais risque d'accumulation d'oxydes

- Azote haute pression (8-20 bar) : Acier inoxydable et aluminium ; fournit des bords exempts d'oxydation lorsque correctement configuré

- Air moyenne pression (4-8 bar) : Option économique pour les matériaux minces lorsque la qualité du bord est moins critique

Lors de la découpe au laser de métaux, des bavures ou des arêtes rugueuses inattendues peuvent apparaître ; la pression du gaz est souvent en cause. Une pression insuffisante ne parvient pas à expulser suffisamment vite le matériau fondu, qui a alors le temps de se resolidifier sur l'arête de coupe. Une pression excessive gaspille du gaz sans améliorer la qualité et peut même provoquer des turbulences perturbant la découpe.

Diagnostic des problèmes liés à la pression :

- Laitier au bas de l'acier au carbone épais : Réduire la vitesse de coupe, abaisser le point focal et augmenter la pression du gaz pour optimiser la réaction d'oxydation

- Éclaboussures projetées collant à la surface : Augmenter le point focal et réduire la pression du gaz pour limiter les projections

- Bavures sur acier inoxydable : Abaisser le point focal, augmenter le diamètre de la buse et réduire le cycle de fonctionnement pour obtenir des arêtes plus propres

L'interaction entre les paramètres du laser et le gaz d'appoint crée un système où de petits ajustements entraînent des différences significatives en termes de qualité. Pour les applications de découpe au laser de tôles métalliques nécessitant des résultats constants, documentez vos réglages optimaux de pression pour chaque combinaison de type de matériau et d'épaisseur. Cette bibliothèque de référence devient inestimable lors du passage d'une tâche à une autre ou de la formation de nouveaux opérateurs.

Une fois votre stratégie de gaz d'appoint optimisée, l'étape suivante consiste à comprendre les défauts de coupe courants et à apprendre à les éliminer avant qu'ils ne gaspillent du matériel et du temps de production.

Défauts de coupe courants et solutions de dépannage

Vous avez optimisé votre type de laser, choisi la nuance d'acier appropriée et réglé vos paramètres de gaz d'appoint. Pourtant, vos pièces sortent toujours de la table avec des bords rugueux, des bavures tenaces collées sur le bas ou des stries disgracieuses qui descendent le long de la surface de coupe. Qu'est-ce qui ne va pas ?

La vérité est que même les opérations de découpe laser sur métal parfaitement configurées rencontrent des défauts. La différence entre un opérateur frustré et un professionnel qualifié réside dans la compréhension des causes de ces défauts et dans la capacité à les éliminer de manière systématique. Selon La documentation qualité de Halden , des défauts courants de découpe laser tels que les bavures, le dross et les marques de brûlure peuvent compromettre la qualité du produit, mais l'identification des causes profondes et la mise en œuvre de solutions appropriées garantissent des découpes plus propres et des résultats constants.

Définissons clairement le dross avant d'aller plus loin : il s'agit du métal fondu qui se re-solidifie et adhère au bord inférieur de la découpe. Contrairement aux bavures, qui se forment sur la surface supérieure, le dross s'accumule là où la gravité attire le métal en fusion vers le bas. Ces deux défauts ont des causes similaires, mais nécessitent des approches correctives différentes.

Identifier et prévenir la formation de dross

Les scories constituent peut-être le défaut le plus frustrant, car elles transforment une opération de découpe laser rapide en un travail fastidieux de nettoyage. Lorsque vous voyez des globules de métal durci adhérer à l'arrière de vos pièces, c'est qu'il y a eu une défaillance de l'efficacité d'éjection du métal en fusion. Le laser a correctement fondu l'acier, mais le matériau liquide n'a pas été expulsé assez rapidement avant de se re-solidifier.

Qu'est-ce qui provoque la formation de scories ? La réponse réside dans l'équilibre délicat entre l'apport d'énergie et l'évacuation du matériau. Le guide de dépannage d'ADHMT , la qualité de coupe dépend de l'équilibre entre le couplage énergétique (l'efficacité avec laquelle l'énergie laser est absorbée) et l'efficacité d'éjection de la matière fondue (l'efficacité avec laquelle le gaz auxiliaire évacue le matériau en fusion).

Causes principales des scories :

- Vitesse de coupe trop élevée : Le découpeur de métal avance avant que le gaz auxiliaire n'ait pu complètement expulser le matériau en fusion, laissant des résidus qui durcissent sur le bord inférieur

- Pression de gaz insuffisante : Un débit de gaz à faible vitesse ne parvient pas à souffler suffisamment vite la matière fondue, permettant son adhérence avant une éjection complète

- Position de focalisation incorrecte : Un point de focalisation réglé trop haut ou trop bas crée un bain de fusion plus large, plus difficile à évacuer efficacement

- Puissance laser excessive : Trop d'énergie génère plus de matériau fondu que le jet de gaz ne peut en évacuer

- Optiques contaminées : Des lentilles sales dispersent le faisceau, réduisant la densité d'énergie dans la zone de coupe

La prévention des bavures nécessite un ajustement systématique des paramètres. Commencez par vérifier votre position de focalisation à l'aide d'un test en rampe sur un matériau de rebut. Ensuite, optimisez la relation entre la vitesse de coupe et la pression du gaz. Pour les aciers au carbone plus épais, abaisser le point focal et augmenter la pression du gaz élimine souvent les résidus tenaces. Pour l'acier inoxydable, essayez d'augmenter le diamètre de la buse et de réduire le cycle de fonctionnement.

Formation des bavures et solutions :

Les bavures se forment lorsque le matériau en fusion ne se détache pas proprement du bord supérieur de la fente. Contrairement au dross, les bavures résultent principalement d'un déséquilibre entre la vitesse de coupe et la puissance du laser au point d'entrée de la découpe. Selon l'analyse technique de Halden, une vitesse de coupe trop lente provoque un échauffement excessif, tandis qu'une puissance élevée sans ajustement correspondant de la vitesse produit des finitions plus rugueuses.

Les techniques efficaces de débavurage incluent le meulage mécanique, le galetage ou le finissage vibratoire. Toutefois, la prévention est toujours plus rentable que la correction. L'optimisation des paramètres de coupe, un bon alignement du faisceau et un entretien rigoureux des optiques permettent de minimiser dès le départ la formation de bavures.

Gestion des zones thermiquement affectées dans l'acier laminé

Chaque découpe au laser crée une zone affectée thermiquement (ZAT) adjacente au trait de coupe. Dans cette zone, la microstructure de l'acier change en raison de l'exposition thermique. Sur les tôles d'acier, la ZAT est généralement étroite, mais des paramètres inappropriés peuvent l'élargir considérablement, provoquant des problèmes tels que la décoloration, des variations de dureté et une sensibilité accrue aux fissures lors d'opérations ultérieures de pliage.

Le problème de la ZAT devient particulièrement évident lorsque les pièces nécessitent un post-traitement. Les surfaces anodisées près du bord de coupe peuvent présenter des décolorations si la chaleur se propage trop loin. Les pièces destinées au pliage peuvent se fissurer le long de la ligne de coupe si la ZAT crée une zone fragile. Comprendre ces effets en aval permet de prioriser la minimisation de la ZAT pour les applications sensibles.

Facteurs élargissant la ZAT :

- Puissance laser excessive : Plus d'énergie signifie plus de chaleur diffusée dans le matériau adjacent

- Vitesses de coupe lentes : Un temps d'exposition prolongé permet à la chaleur de se conduire plus loin de la zone de coupe

- Position de focalisation incorrecte : Un faisceau défocalisé répartit l'énergie sur une surface plus grande, augmentant ainsi l'apport thermique

- Débit insuffisant de gaz d'assistance : Un refroidissement insuffisant permet à la chaleur de s'accumuler et de se propager

Problèmes de stries et de qualité de surface :

Les stries sont des lignes visibles qui descendent verticalement le long de la face de coupe. Certaines stries sont normales et inévitables, mais des stries excessives ou irrégulières indiquent une instabilité du processus. Les causes incluent des fluctuations de pression de gaz, une livraison irrégulière de la puissance laser ou des vibrations mécaniques au niveau de la tête de coupe.

Les marques de brûlure constituent un autre défaut de surface courant, en particulier sur les matériaux réfléchissants ou revêtus. Elles résultent d'une chaleur excessive autour de la zone de coupe. Réduire la puissance laser, augmenter la vitesse de coupe et utiliser un gaz d'assistance azoté permettent tous de réduire les effets thermiques responsables de la décoloration.

Liste de vérification pour le dépannage : Type de défaut, causes et actions correctives

- Bavure sur le bord inférieur : Probablement causée par une vitesse de coupe trop élevée, une pression de gaz trop faible ou un mauvais pointage. Actions correctives : réduire la vitesse, augmenter la pression de gaz, ajuster la position du pointage vers le bas, nettoyer les composants optiques.

- Bavures sur le bord supérieur : Probablement causées par une vitesse de coupe lente, une puissance laser excessive ou un mauvais focus du faisceau. Actions correctives : augmenter la vitesse, réduire la puissance, vérifier l'alignement du focus, s'assurer que le matériau est correctement fixé.

- Striations excessives : Probablement causées par des fluctuations de pression de gaz, une instabilité de la puissance laser ou des vibrations mécaniques. Actions correctives : vérifier la régularité de l'alimentation en gaz, inspecter les performances de la source laser, resserrer les composants mécaniques.

- Zone thermiquement affectée large : Probablement causée par une puissance élevée, une vitesse lente ou un faisceau défocusé. Actions correctives : réduire la puissance, augmenter la vitesse, optimiser la position de mise au point, assurer un refroidissement gazeux adéquat.

- Traces de brûlure ou décoloration : Probablement causée par un excès de chaleur ou une réaction à l'oxygène. Actions correctives : passer à un gaz d'appoint azoté, réduire la puissance, augmenter la vitesse, vérifier un débit de gaz approprié.

- Découpes incomplètes : Probablement causée par une puissance insuffisante, une vitesse excessive ou des optiques contaminées. Actions correctives : augmenter la puissance, réduire la vitesse, nettoyer les lentilles et miroirs, vérifier l'épaisseur du matériau.

N'oubliez pas que le dépannage est plus efficace lorsque vous modifiez un seul paramètre à la fois. Ajuster plusieurs variables simultanément rend impossible l'identification du changement ayant résolu le problème. Documentez vos combinaisons de paramètres réussies pour chaque matériau et épaisseur dans une matrice de processus à laquelle votre équipe pourra se référer de manière constante.

Grâce à ces stratégies de prévention des défauts que vous avez en main, la prochaine étape consiste à comprendre comment optimiser les paramètres de découpe selon les différentes épaisseurs d'acier et les spécifications de calibre.

Paramètres de découpe selon les différentes épaisseurs d'acier

Vous avez identifié vos défauts et comprenez ce qui les cause. La question pratique à laquelle tout opérateur est désormais confronté est la suivante : quelle puissance, quelle vitesse et quels réglages de focalisation devez-vous utiliser précisément pour votre matériau spécifique ? C'est justement là que de nombreux fabricants éprouvent des difficultés, car les indications concernant les paramètres sont étonnamment rares dans l'industrie.

La relation entre la puissance du laser, la vitesse de coupe et l'épaisseur du matériau suit des schémas prévisibles une fois que vous comprenez les principes sous-jacents. Selon Les tableaux complets de vitesses de Raymond Laser , une relation directe existe entre la puissance et la capacité d'épaisseur. Lorsque la puissance augmente, votre épaisseur maximale de coupe augmente également. Cependant, la vitesse à laquelle vous pouvez couper varie considérablement selon la manière dont vous équilibrez ces variables.

Relations entre puissance et vitesse pour des coupes propres

Pensez au découpage laser comme à la cuisson. Trop de chaleur trop rapidement brûle votre nourriture. Trop peu de chaleur signifie que rien ne cuit correctement. Le même principe s'applique lorsque votre machine de découpe laser traite de l'acier en tôle. Trouver le point idéal où l'apport d'énergie correspond parfaitement à l'élimination du matériau est la clé pour obtenir des bords propres et sans bavures.

Voici la règle fondamentale : les matériaux plus fins nécessitent des vitesses plus élevées et peuvent utiliser une puissance plus faible, tandis que les matériaux plus épais exigent des vitesses plus lentes et une puissance plus élevée. Mais la relation n'est pas linéaire. Selon la documentation technique de GYC Laser, un laser à fibre de 3000 W peut couper de l'acier au carbone de 1 mm à une vitesse de 28 à 35 mètres par minute, mais la même machine traitant de l'acier au carbone de 20 mm voit sa vitesse chuter à seulement 0,5 mètre par minute.

Relations clés entre vitesse et puissance :

- Acier fin (moins de 3 mm) : La vitesse maximale est atteignable ; réduisez la puissance pour éviter la perforation et une zone thermiquement affectée excessive

- Acier de calibre moyen (3-10 mm) : Équilibrez vitesse et puissance ; cette plage offre la plus grande souplesse dans l'ajustement des paramètres

- Acier épais (plus de 10 mm) : La vitesse devient le facteur limitant ; une puissance maximale est généralement requise

Que se passe-t-il lorsque la vitesse est trop élevée ? Le laser n'a pas un temps d'interaction suffisant pour fondre complètement le matériau, ce qui entraîne des coupes incomplètes ou un excès de bavure sur le bord inférieur. Si la vitesse est trop faible, vous créez une zone affectée par la chaleur surdimensionnée, des marques de brûlure potentielles et un gaspillage de temps de production.

Pour une machine de découpe métal utilisée quotidiennement, l'établissement de paramètres de base pour les épaisseurs courantes élimine les suppositions. Le tableau ci-dessous fournit des points de départ basés sur des configurations standard de laser à fibre :

| Numéro de jauge | Épaisseur (mm) | Épaisseur (pouces) | Puissance recommandée | Vitesse typique (m/min) |

|---|---|---|---|---|

| 22 gauge | 0.76 | 0.030 | 1000-1500W | 25-35 |

| 20 gauge | 0.91 | 0.036 | 1000-1500W | 20-30 |

| jauge 18 | 1.27 | 0.050 | 1500-2000W | 15-25 |

| jauge 16 | 1.52 | 0.060 | 1500-2000W | 12-20 |

| épaisseur de tôle au calibre 14 | 1.98 | 0.078 | 2000-3000W | 8-15 |

| 12 gauge | 2.66 | 0.105 | 2000-3000W | 6-12 |

| épaisseur de tôle au calibre 11 | 3.04 | 0.120 | 3000-4000W | 5-10 |

| 10 gauge | 3.43 | 0.135 | 3000-4000W | 4-8 |

| 7 gauge | 4.55 | 0.179 | 4000-6000W | 3-6 |

| 3 gauge | 6.07 | 0.239 | 6000-8000W | 2-4 |

Ce tableau des épaisseurs de tôle sert de référence initiale, mais vos paramètres spécifiques — machine, qualité d'acier et gaz d'assistance — nécessiteront des ajustements. L'acier au carbone avec assistance en oxygène fonctionne généralement 20 à 30 % plus vite que ces valeurs, tandis que l'acier inoxydable avec azote peut nécessiter des vitesses situées à l'extrémité inférieure de ces plages.

Techniques d'optimisation de la position de focalisation

Si la puissance et la vitesse sont le moteur de votre procédé de découpe, la position du foyer est le volant. Régler l'emplacement du point focal du faisceau laser par rapport à la surface de votre matériau modifie considérablement les caractéristiques de coupe. Selon Le guide de mise au point de FINCM Future , la position du foyer détermine la manière dont l'énergie laser se répartit à travers l'épaisseur de la tôle, influant sur la largeur de coupe, la distribution de chaleur, l'évacuation des scories et la qualité générale de la coupe.

Comprendre les options de position du foyer :

- Foyer nul (en surface) : Le point focal se situe exactement à la surface du matériau. Idéal pour les tôles minces en acier au carbone, où une petite tache laser permet des découpes de haute précision, aux bords lisses et à grande vitesse.

- Foyer positif (au-dessus de la surface) : Le point focal est positionné au-dessus du matériau. Couramment utilisé pour l'acier au carbone d'épaisseur moyenne avec découpe à l'oxygène, en concentrant l'énergie près de la surface pour des coupes brillantes, propres et d'excellente verticalité.

- Foyer négatif (sous la surface) : Le point focal est positionné à l'intérieur du matériau. Idéal pour les plaques épaisses d'acier au carbone, permettant une pénétration plus profonde et une fusion plus rapide. Cette technique peut augmenter les vitesses de découpe de 40 à 100 % par rapport aux méthodes traditionnelles de focalisation positive.

Cela semble complexe ? Voici l'application pratique : lors de la découpe d'épaisseurs indiquées sur votre tableau des calibres de tôle, commencez avec une focalisation nulle pour tout ce qui est inférieur à 3 mm. Pour l'acier de calibre 14 et les matériaux similaires de gamme moyenne, expérimentez de légers ajustements de focalisation positive. Dès que vous passez à des tôles plus épaisses, au-delà de l'acier de calibre 11, la focalisation négative devient de plus en plus utile pour maintenir la vitesse de production.

Bonnes pratiques pour le réglage de la focalisation :

Un réglage correct de la focalisation nécessite des tests systématiques. Effectuez un test en rampe en découpant une ligne diagonale sur une pièce légèrement inclinée. Le point où la coupe est la plus étroite et la plus propre indique la position optimale de focalisation pour cette combinaison matériau-épaisseur.

Pour les fabricants cherchant des résultats constants sur différentes épaisseurs de matériau, documentez vos réglages de mise au point en même temps que les paramètres de puissance et de vitesse. Cela crée une référence complète qui élimine les essais et erreurs lors du passage d'un travail à l'autre. La combinaison de la position correcte de la mise au point, des niveaux de puissance appropriés et des vitesses de coupe optimisées constitue le fondement d'opérations de découpe laser fiables et de haute qualité.

Une fois vos paramètres de coupe optimisés pour différentes épaisseurs d'acier, il est utile de comprendre comment la découpe laser se compare aux technologies alternatives lorsque les exigences du projet ou les contraintes budgétaires entrent en jeu.

Découpe laser versus méthodes alternatives de découpe de l'acier

Vous maîtrisez les paramètres de découpe laser, mais voici une question qui mérite d'être posée : le laser est-il toujours le meilleur choix pour votre projet ? La réponse honnête est non. Bien que la technologie laser offre une précision inégalée pour l'acier mince, d'autres technologies de machines de découpe métallique offrent parfois un meilleur rapport qualité-prix selon l'épaisseur du matériau, le volume de production et les exigences de qualité.

Savoir quand privilégier le laser plutôt que le plasma, le jet d'eau ou le cisaillage mécanique peut vous faire économiser des milliers d'euros en coûts d'exploitation et vous permettre de soumissionner des projets de manière plus compétitive. Selon Les tests complets de Wurth Machinery , de nombreux ateliers performants intègrent finalement plusieurs technologies de découpe afin de couvrir un éventail plus large d'applications. Examinons les domaines où chaque méthode excelle.

Laser vs Plasma pour les projets en tôle d'acier

Le débat entre le laser et le plasma se résume souvent à une question simple : quelle est l'épaisseur de votre matériau ? Pour les tôles d'acier inférieures à 1/4 de pouce, la découpe au laser domine. Dès que l'on passe à des plaques plus épaisses, l'équation bascule radicalement en faveur du plasma.

La découpe au plasma utilise un arc électrique et un gaz comprimé pour fondre et projeter les métaux conducteurs. L'arc plasma atteint des températures allant jusqu'à 45 000 °F, faisant fondre instantanément le matériau le long du chemin programmé. Selon le guide 2025 de StarLab CNC, un système plasma haute puissance peut découper de l'acier doux de 1/2" à des vitesses supérieures à 100 pouces par minute, ce qui en fait l'option la plus rapide pour les plaques métalliques moyennes à épaisses.

Où la découpe au laser excelle :

- Exigences de précision : Le laser atteint des tolérances de ±0,002" contre ±0,015-0,020" pour le plasma

- Qualité des bords : Des finitions quasi polies qui n'exigent souvent aucun traitement secondaire

- Géométries complexes : Des motifs complexes, des petits trous et des détails fins que le plasma ne peut tout simplement pas reproduire

- Matériaux minces : Les tôles inférieures à 1/4" sont découpées plus rapidement et plus proprement avec la technologie laser

Où la découpe au plasma excelle :

- Matériaux épais : Les plaques d'acier de 1/2" à 2"+ sont découpées beaucoup plus rapidement avec le plasma

- Investissement initial: Une machine de découpe laser industrielle complète coûte nettement plus cher que des systèmes plasma comparables

- Coûts de fonctionnement : Coûts inférieurs des pièces consommables et maintenance plus simple

- Découpe biseautée : Capacité supérieure pour la préparation de soudures sur l'acier de construction

La différence de coût mérite une attention particulière. Selon L'analyse des coûts de StarLab CNC , un système plasma complet coûte environ 90 000 $, tandis qu'un système waterjet de taille similaire coûte environ 195 000 $. Les systèmes laser de dimensions comparables peuvent dépasser ces deux montants, bien que l'écart se réduise avec la maturation de la technologie laser à fibre.

Quand le waterjet ou le cisaillage sont plus appropriés

La découpe waterjet utilise de l'eau sous très haute pression mélangée à des particules abrasives pour éroder le matériau le long d'un chemin programmé. Fonctionnant à des pressions allant jusqu'à 90 000 PSI, les systèmes waterjet permettent de couper pratiquement n'importe quel matériau sans générer de chaleur. Ce procédé de coupe à froid évite toute déformation, durcissement ou zone affectée thermiquement.

Pourquoi choisir le jet d'eau plutôt que le laser pour l'acier ? La réponse réside dans la sensibilité thermique. Lorsque vous découpez des pièces destinées à subir des opérations critiques de post-traitement, telles que le pliage de précision ou des assemblages comparables aux procédés examinés dans les débats sur le soudage MIG versus TIG, éliminer la déformation thermique devient primordial. Le jet d'eau offre cette capacité, au prix d'une vitesse de coupe plus lente.

Le cisaillement mécanique constitue une autre alternative pour les découpes droites simples. Une machine de découpage par emboutissage ou un ciseau hydraulique permet de traiter la tôle d'acier plus rapidement que toute méthode thermique lorsque la géométrie le permet. Le compromis ? Vous êtes limité aux lignes droites et aux formes basiques. Pour la production à grande série de flans ou de bandes rectangulaires, le cisaillement reste l'option la plus économique parmi les machines de découpe métallique.

Le marché du jet d'eau connaît une croissance rapide, projetée à plus de 2,39 milliards de dollars d'ici 2034 selon l'analyse de marché de Wurth Machinery. Cette croissance reflète une demande croissante pour la découpe sans chaleur dans les applications aérospatiales, médicales et de fabrication de précision.

| Type de technologie | Niveau de précision | Plage d'épaisseur | Qualité des bords | Coûts d'exploitation | Meilleures applications |

|---|---|---|---|---|---|

| Découpe laser | ±0,002" (excellent) | Jusqu'à 1" (optimal en dessous de 1/4") | Presque poli, finition minimale nécessaire | Modérée (fibre) à élevée (CO2) | Tôles minces, designs complexes, pièces de précision |

| Découpe plasma | ±0.015-0.020" | 0,018" à 2"+ (optimal 1/2"+) | Bon avec plasma HD, peut nécessiter une finition | Faible | Acier structurel, équipements lourds, plaques épaisses |

| Découpe à l'eau sous pression | ±0.003-0.005" | Jusqu'à 12" (tout matériau) | Bon, pas de déformation thermique | Élevée (consommation d'abrasif) | Pièces sensibles à la chaleur, matériaux mixtes, aérospatial |

| Cisaillement mécanique | ±0.005-0.010" | Jusqu'à 1/2" (typique) | Propre sur les matériaux minces, peut déformer les bords | Très faible | Coupes droites, ébauches rectangulaires, grand volume |

Prendre la bonne décision technologique :

Lors de l'évaluation de la technologie adaptée à votre atelier, tenez compte de ces facteurs :

- Épaisseur typique du matériau : Si 80 % de votre travail concerne de l'acier en feuilles inférieures à 1/4", le laser offre la meilleure valeur. Les fabricants de tôles épaisses tirent davantage profit du plasma.

- Exigences de précision : Les pièces nécessitant des tolérances strictes ou une géométrie complexe exigent les capacités du laser ou du jet d'eau.

- Besoin de post-traitement : Lorsque des opérations ultérieures comme le soudage TIG ou MIG requièrent des bords sans oxyde, la découpe au laser assisté par azote ou au jet d'eau élimine le temps de meulage.

- Volume de production : Les formes simples à grand volume peuvent justifier l'utilisation d'un équipement de cisaillement dédié en complément de votre laser.

- Variété de matériaux : Les ateliers qui manipulent des matériaux non métalliques en plus de l'acier profitent de la compatibilité universelle du jet d'eau avec les matériaux.

La réalité est que la plupart des ateliers de fabrication en croissance finissent par adopter plusieurs technologies. Le plasma et le laser s'associent souvent bien, couvrant des travaux de précision sur tôles fines jusqu'au gros œuvre en acier structurel. Ajouter un jet d'eau étend vos capacités à pratiquement n'importe quel matériau, sans effets thermiques. Comprendre ces relations complémentaires vous aide à planifier des investissements en équipements qui évoluent avec votre entreprise.

Maintenant que vous comprenez comment la découpe laser se compare aux technologies alternatives, examinons les directives de conception et les exigences de préparation des matériaux qui garantissent la réussite de vos projets de découpe laser dès le départ.

Directives de conception et exigences de préparation des matériaux

Vous avez sélectionné votre type de laser, optimisé vos paramètres de découpe et compris comment différents aciers se comportent. Mais voici ce qui distingue les opérations amateurs des fabrications professionnelles de tôlerie : bien concevoir et préparer les matériaux avant même que le laser ne soit activé. De mauvaises décisions de conception ou une préparation inadéquate du matériau compromettront même le coupe-laser de tôle le plus parfaitement réglé.

La réalité ? La plupart des défauts de découpe et des retards de production sont causés par des problèmes en amont. Selon le guide de conception de Xometry, le respect des distances minimales entre les éléments garantit l'intégrité de chaque découpe. Ignorez ces recommandations, et vous passerez des heures à retravailler des pièces qui auraient dû être correctes dès la première fois.

Règles de conception pour pièces en acier découpées au laser

Imaginez concevoir une pièce esthétique dans un logiciel de CAO, pour découvrir ensuite qu'elle est impossible à fabriquer sans distorsion ni rebut excessif. Cela arrive fréquemment lorsque les concepteurs ignorent les réalités physiques de l'interaction entre une machine de découpe de tôle et le matériau. Le faisceau laser a une largeur finie (lamage), la chaleur se propage au-delà de la zone de coupe, et les éléments fins peuvent se déformer ou se déchirer pendant le traitement.

Lignes directrices pour les dimensions minimales des éléments

Chaque tôle métallique présente des limites pratiques quant à la proximité des éléments sans compromettre l'intégrité structurelle. Selon les spécifications techniques de Xometry, voici les valeurs minimales critiques pour obtenir des résultats fiables lors de la découpe laser de tôles métalliques :

- Distance minimale trou-bord : 2 × l'épaisseur du matériau (MT) ou 0,125 po, selon la valeur la plus petite. Placer des trous plus près risque de provoquer des déchirures ou des déformations, particulièrement si la pièce subit ultérieurement un formage.

- Distance minimale trou-trou : 6 × MT ou 0,125 po, selon la valeur la plus petite. Un espacement plus serré crée des ponts fragiles entre les éléments, qui peuvent se déformer sous contrainte thermique.

- Coupes d'évacuation minimales : 0,010" ou 1× MT, selon la valeur la plus grande. Les découpes de décharge empêchent le déchirement du matériau aux coins lors des opérations de pliage ultérieures.

- Rayons de congé minimaux aux angles : 0,5× MT ou 0,125", selon la valeur la plus petite. Les angles internes vifs concentrent les contraintes et augmentent le risque de fissuration.

- Épaisseur minimale de languette : 0,063" ou 1× MT, selon la valeur la plus grande. Les languettes maintiennent les pièces imbriquées en place pendant la découpe ; si elles sont trop fines, elles risquent de se rompre prématurément.

- Épaisseur minimale de la fente : 0,040" ou 1× MT, selon la valeur la plus grande. Les fentes étroites peuvent se refermer en raison de la dilatation thermique pendant la découpe.

Placement des languettes pour les pièces imbriquées :

Lorsque vous découpez plusieurs pièces à partir d'une seule plaque métallique, le placement des languettes devient critique. Les languettes sont de petits ponts de matière qui maintiennent les pièces en place jusqu'à la fin de la découpe. Un mauvais placement des languettes provoque un déplacement des pièces en cours de découpe, ce qui abîme à la fois la pièce mobile et tout ce qui l'entoure.

Considérez l’imbrication comme le Tetris de la fabrication, selon La documentation DFM de MakerVerse . L'objectif est d'ajuster des pièces disparates sur une seule feuille avec un rendement maximal. Au-delà de l'économie de matériau, un nesting optimal réduit le temps de traitement et la consommation d'énergie. Lors du nesting, tenez compte de l'assemblage éventuel et de la séquence des opérations afin de minimiser les déplacements et la manipulation.

Placez stratégiquement les onglets :

- Positionnez les onglets sur les bords droits plutôt que sur les courbes pour faciliter leur retrait

- Utilisez au moins deux onglets par pièce pour éviter toute rotation

- Espacez régulièrement les onglets autour du périmètre pour un soutien équilibré

- Évitez de placer des onglets à des endroits où des cotes critiques seront nécessaires après retrait

Texte et fonctionnalités spéciales :

Vous ajoutez du texte à votre conception ? Assurez-vous de « dissocier » ou de convertir le texte en contours avant d'envoyer les fichiers au laser. Selon le guide de préparation des fichiers de Xometry, le texte actif peut être visible à l'écran mais ne pas être réellement vectorisé pour la découpe. De plus, les caractères à boucle fermée comme D, O, P et Q nécessitent des ponts de type pochoir pour empêcher les sections centrales de tomber.

Pour les fentes et encoches, concevez les éléments selon leur largeur réelle prévue, même si celle-ci correspond à l'épaisseur de découpe. Ajouter des ronds de type « sucette » à au moins une extrémité des fentes permet de compenser le trou de perçage, qui est généralement plus grand que l'épaisseur de découpe.

Meilleures pratiques pour la préparation des matériaux

Votre conception est parfaite. La question suivante est la suivante : votre matériau est-il prêt à être découpé ? L'état de surface, la planéité et la propreté influent directement sur la qualité de la coupe, la finition des bords et même la longévité de l'équipement. Passer outre les étapes de préparation crée des problèmes que aucun réglage de paramètres ne pourra résoudre.

Liste de contrôle de la préparation de surface :

- Enlèvement de la rouille : La rouille en surface disperse le faisceau laser, réduisant l'efficacité de coupe et créant des bords irréguliers. Brossez avec une brosse métallique, sablez ou traitez chimiquement les zones rouillées avant de charger le matériau.

- Élimination des huiles et contaminants : Les huiles de coupe, les empreintes digitales et les revêtements protecteurs peuvent interférer avec l'absorption du laser ou générer des fumées dangereuses. Nettoyez les tôles d'aluminium et les surfaces d'acier avec des solvants appropriés.

- Évaluation du calamine : L'oxydation lourde sur l'acier laminé à chaud affecte l'absorption du laser. Une légère oxydation peut être acceptable ; une forte oxydation nécessite un meulage ou un décapage pour de meilleurs résultats.

- Manipulation du film protecteur : Certains matériaux sont expédiés avec un film plastique protecteur. Il faut décider s'il faut couper à travers (ce qui ajoute une complexité au traitement) ou le retirer (ce qui expose la surface aux marques de manipulation).

Exigences de planéité :

La découpe laser exige un matériau plat. La distance focale entre la tête de coupe et la pièce est généralement mesurée en fractions de millimètre. Un matériau tordu, bombé ou ondulé modifie cette dimension critique, provoquant des coupes irrégulières, un excès de bavure ou même des collisions de la tête.

Selon Le guide des meilleures pratiques de MakerVerse , espacer la géométrie de coupe d'au moins deux fois l'épaisseur de la tôle contribue à éviter les distorsions pendant le traitement. Mais partir d'un matériau plat est tout aussi important. Vérifiez la matière entrante pour détecter les déformations et aplatissez-la mécaniquement ou rejetez les tôles qui dépassent les tolérances acceptables.

Pour les ateliers qui manipulent régulièrement des tôles d'acier, investir dans une machine de nivelage permet de réduire les rebuts et d'améliorer la qualité des découpes. Même une légère ondulation, qui peut sembler acceptable à l'œil nu, peut provoquer des variations importantes du focus sur une grande surface de découpe.

Sélection des épaisseurs standard :

Concevoir en fonction des épaisseurs standard de matériaux évite les retards d'approvisionnement et réduit les coûts. Selon les directives matérielles de Xometry, la découpe de tôles dépend des dimensions disponibles en stock pour fournir des pièces économiques et à livraison rapide. Si l'épaisseur prévue par votre conception se situe dans la plage de tolérance d'une épaisseur standard, les fabricants utiliseront cette épaisseur standard pour le projet.

La spécification d'épaisseurs non standard entraîne des retards dans l'approvisionnement et un prix majoré. À moins que votre application ne nécessite spécifiquement une épaisseur unique, concevez vos projets autour des tailles courantes d'épaisseurs indiquées dans les tableaux standard des calibres de tôle.

L'avantage DFM :

Un bon accompagnement en conception pour la fabrication (DFM) transforme de bonnes conceptions en pièces excellentes. Lorsque les ingénieurs collaborent avec les fabricants pendant la phase de conception, ils détectent les problèmes d'usinabilité avant qu'ils ne se transforment en reprises coûteuses ou en rebut. Cette collaboration prend en compte tous les aspects, de l'espacement des éléments à la sélection des matériaux en passant par la séquence des procédés.

Pour les applications automobiles où la précision et la régularité sont indispensables, un accompagnement DFM complet devient particulièrement précieux. Travailler avec des fabricants offrant une réponse rapide sur la faisabilité des conceptions, comme Technologie métallique de Shaoyi (Ningbo) grâce à leur délai de devis de 12 heures, permet d'optimiser les conceptions de découpe laser avant de passer à la production. Leur approche allie expertise en DFM et systèmes qualité certifiés IATF 16949, garantissant que les châssis, suspensions et composants structurels répondent aux normes de l'industrie automobile dès le premier prototype jusqu'à la production de masse.

L'investissement dans un examen préalable de la conception pour la fabrication paie toujours par lui-même grâce à une réduction du gaspillage de matériaux, des cycles de production accélérés et des pièces qui s'assemblent correctement dès le premier essai. Que vous réalisiez des supports simples ou des ensembles complexes, le respect de ces directives de conception et de ces exigences de préparation établit la base d'opérations de découpe laser réussies.

Une fois vos conceptions optimisées et vos matériaux correctement préparés, examinons comment différents secteurs exploitent l'acier laminé découpé au laser pour leurs applications spécifiques de fabrication.

Applications industrielles de l'acier laminé découpé au laser

Maintenant que vous comprenez comment concevoir et préparer les matériaux pour la découpe laser, voici où la technologie révèle toute sa valeur : les applications industrielles concrètes dans divers secteurs. De la voiture que vous conduisez au bâtiment dans lequel vous travaillez, les composants en tôle découpés au laser sont partout. Chaque industrie exploite cette technologie différemment, en adaptant les paramètres de coupe, les choix de matériaux et les procédés de finition pour répondre à ses besoins spécifiques.

Selon Guide d'application complet d'Accurl , la technologie de découpe laser a transformé diverses industries grâce à sa précision et sa polyvalence, allant de la création de bijoux détaillés à la fabrication de composants critiques dans les secteurs aérospatial et automobile. La capacité de travailler avec de l'acier inoxydable, de l'acier au carbone et des alliages spéciaux rend la découpe laser indispensable pour les opérations modernes de fabrication de structures métalliques.

Applications automobiles et de transport

L'industrie automobile représente l'un des plus grands consommateurs d'acier laminé découpé au laser. Pourquoi ? Parce que les véhicules nécessitent des milliers de composants de précision qui doivent s'assembler parfaitement tout en respectant des normes strictes de sécurité et de performance. Les méthodes traditionnelles de découpage mécanique entraînent une usure rapide des outils, et le poinçonnage dégrade progressivement la qualité de coupe lors du traitement de l'acier à haute résistance.

La découpe laser résout ces problèmes tout en offrant une flexibilité de conception impossible à atteindre avec les méthodes conventionnelles. Cette technologie fonctionne en continu pendant de longues durées et réduit considérablement les temps de mise en production. En important directement des motifs graphiques dans les systèmes CNC, les composants en acier peuvent être découpés sans difficulté, sans avoir à créer plusieurs moules différents.

Applications courantes de la fabrication d'acier pour l'automobile :

- Panneaux de carrosserie et composants de châssis : Portes, panneaux de toit, couvercles de coffre et éléments structurels fabriqués en acier trempé, acier à haute résistance ou acier galvanisé

- Structures de châssis : De nombreux tuyaux et tubes utilisés pour supporter et relier divers composants du châssis, personnalisés pour s'adapter à différents modèles de véhicules

- Pièces de suspension : Des supports, des plaques de fixation et des composants de bras de suspension nécessitant des tolérances strictes et une qualité constante

- Composants du système d'échappement : Tuyaux d'échappement et raccords nécessitant une découpe précise afin de garantir la performance en matière d'émissions et la sécurité

- Pièces du système de carburant : Tuyaux et raccords dans les systèmes de carburant qui nécessitent une fabrication précise pour assurer un approvisionnement correct en carburant

- Éléments du système de refroidissement : Dissipateurs thermiques et tuyaux de refroidissement fabriqués pour une dissipation efficace de la chaleur

L'intégration de la découpe laser avec des systèmes CNC améliore considérablement l'efficacité des équipements pour les fabricants d'acier au service des clients automobiles. Cette technologie permet aux fabricants de produire des composants répondant à des niveaux de tolérance stricts tout en maintenant l'intégrité structurelle essentielle à la sécurité des véhicules.

Pour les fabricants automobiles ayant besoin de solutions complètes de composants, des fabricants certifiés IATF 16949 tels que Technologie métallique de Shaoyi (Ningbo) combinent la découpe laser avec l'estampage métallique pour fournir des ensembles de précision. Leur approche couvre tout, du prototypage rapide en 5 jours à la production automatisée de masse, garantissant que les châssis, les suspensions et les composants structurels répondent aux normes de qualité strictes exigées par les chaînes d'approvisionnement automobiles.

Panneaux en acier architecturaux et décoratifs

Parcourez n'importe quel bâtiment commercial moderne, et vous rencontrerez des panneaux en acier découpés au laser sur les façades, les cloisons intérieures, les rampes d'escaliers et les écrans décoratifs. Le secteur de la construction a adopté la découpe laser pour sa capacité à produire à la fois des éléments structurels fonctionnels et des caractéristiques architecturales visuellement impressionnantes.

La capacité de cette technologie à découper des plaques d'acier épaisses tout en produisant des bords précis et propres la rend inestimable dans le secteur de la construction, selon l'aperçu sectoriel d'Accurl. Que ce soit de l'acier inoxydable utilisé pour le soutien structurel ou pour des éléments décoratifs, le découpage au laser offre une combinaison de résistance et d'attrait esthétique très recherchée en architecture moderne.

Applications architecturales et décoratives :

- Façades de bâtiments : Panneaux d'acier perforés qui contrôlent la lumière, la ventilation et l'intimité visuelle tout en créant des identités architecturales distinctives

- Cloisons intérieures : Écrans décoratifs et séparations de pièces aux motifs géométriques complexes impossibles à produire de façon économique avec les méthodes traditionnelles

- Composants d'escaliers : Marches, rampes et balustres décoratifs alliant exigences structurelles et considérations esthétiques

- Panneaux métalliques sur mesure : Enseignes commerciales, systèmes de signalisation et installations artistiques avec lettrage et logos précis

- Mobilier et équipements : Tables, étagères, luminaires et présentoirs de vente mettant en valeur des designs détaillés et des finitions impeccables

De nombreux projets architecturaux nécessitent des services de revêtement par poudre après la découpe laser afin d'assurer durabilité et options de couleur. Les bords propres obtenus par une découpe laser correctement configurée garantissent une excellente adhérence de la peinture et des résultats de finition uniformes sur de grandes séries de panneaux.

Équipements industriels et pièces de précision

Au-delà des applications automobiles et architecturales, l'acier embouti découpé au laser répond à d'innombrables besoins de fabrication industrielle. Des équipements pour l'industrie agroalimentaire aux machines agricoles, la précision et la reproductibilité de la découpe laser satisfont des spécifications exigeantes dans divers secteurs.

Applications dans la fabrication industrielle :

- Carcasses et enveloppes de machines : Armoires de commande, dispositifs de protection des machines et couvercles protecteurs nécessitant des découpes précises pour les composants et la ventilation

- Matériel agricole : Composants de tracteurs, pièces de moissonneuses et outils soumis à des conditions de travail difficiles exigeant durabilité et fiabilité

- Équipements pour l'industrie alimentaire et des boissons : Composants en acier inoxydable pour les machines de transformation et les systèmes d'emballage répondant à des normes strictes d'hygiène

- Composants pour dispositifs médicaux : Instruments chirurgicaux, boîtiers d'équipements et composants d'implants nécessitant une précision exceptionnelle et des matériaux biocompatibles

- Boîtiers électroniques : Châssis, supports et plaques de montage pour les systèmes de télécommunications, d'informatique et de commande industrielle

- Composants pour le secteur de l'énergie : Pièces pour éoliennes, systèmes de fixation de panneaux solaires et équipements de production d'énergie

La polyvalence de la découpe au laser dans le traitement de différentes épaisseurs et types de matériaux garantit aux fabricants de pouvoir répondre aux exigences spécifiques de projets variés, qu'il s'agisse d'acier robuste ou de matériaux plus fins destinés à des applications de précision.

Lorsque vous recherchez des métalliers à proximité ou des ateliers de fabrication dans mon secteur, privilégiez les entreprises qui allient découpe laser et services complets de finition et d'assemblage. Les meilleures options de fabrication métallique à proximité offrent des solutions intégrées, de la conception à la livraison, réduisant ainsi la complexité de la chaîne d'approvisionnement et garantissant une qualité constante sur l'ensemble des composants.

Le point commun entre toutes ces applications ? La capacité de la découpe laser à offrir une précision, une reproductibilité et une flexibilité de conception que les méthodes de découpe traditionnelles ne peuvent tout simplement pas égaler. Que vous produisiez des composants automobiles, des panneaux architecturaux ou du matériel industriel, savoir optimiser la découpe laser de tôle d'acier pour votre application spécifique transforme cette technologie d'un simple procédé de fabrication en un avantage concurrentiel.

Questions fréquemment posées sur la découpe laser de tôle d'acier

1. Peut-on découper au laser une tôle d'acier ?

Oui, la découpe laser est très efficace pour les tôles d'acier. Les lasers à fibre excellent dans la découpe de l'acier de faible à moyenne épaisseur (jusqu'à 20 mm) avec une précision et une vitesse exceptionnelles. Les lasers CO2 permettent de travailler des plaques d'acier plus épaisses, particulièrement lorsqu'ils sont combinés à un gaz auxiliaire d'oxygène. Ce procédé s'applique à l'acier au carbone, à l'acier inoxydable et à l'acier galvanisé, chacun nécessitant des réglages spécifiques pour obtenir une qualité optimale du bord et un minimum de défauts.

2. Combien coûte la découpe laser de l'acier ?

Le coût de la découpe laser de l'acier varie selon l'épaisseur du matériau, la complexité et le volume. Les frais de mise en place s'élèvent généralement entre 15 et 30 $ par travail, avec des tarifs horaires d'environ 60 $ pour les travaux supplémentaires allant au-delà de la découpe standard. Les lasers à fibre offrent des coûts d'exploitation inférieurs à ceux des systèmes CO2 grâce à leur meilleure efficacité (90 % et plus contre 5 à 10 %), bien que l'investissement initial pour l'équipement soit plus élevé. De nombreux fabricants proposent des devis instantanés en ligne basés sur le téléchargement de fichiers DXF ou STEP.

3. Quelle nuance d'acier est utilisée pour la découpe laser ?

Différentes nuances d'acier conviennent bien à la découpe laser. Les aciers au carbone comme l'A36, le 1018 et le 1045 se découpent proprement avec un minimum de bavure. Les nuances d'acier inoxydable telles que les 304 et 316 nécessitent un gaz d'assistance azote pour obtenir des bords sans oxyde. Les aciers doux S275, S355 et S355JR sont des choix populaires pour les applications structurelles. Chaque nuance requiert des jeux de paramètres calibrés selon la composition et l'épaisseur afin d'obtenir des résultats constants.

4. Quel matériau ne devez-vous jamais découper au laser ?

Évitez de découper au laser les matériaux qui dégagent des fumées toxiques ou endommagent l'équipement. Le PVC et le vinyle libèrent du gaz chloré lorsqu'ils sont découpés. Le cuir contenant du chrome (VI) produit des composés dangereux. La fibre de carbone peut s'enflammer et endommager les optiques. Bien que l'acier galvanisé puisse être découpé avec une ventilation adéquate, son revêtement en zinc produit des fumées nocives nécessitant des systèmes d'extraction efficaces et une protection appropriée pour l'opérateur.

5. Quelle est la différence entre les lasers à fibre et les lasers CO2 pour la découpe de l'acier ?

Les lasers à fibre fonctionnent à une longueur d'onde de 1,06 micron, que l'acier absorbe efficacement, ce qui les rend 3 à 5 fois plus rapides sur les matériaux minces avec des tolérances plus serrées. Les lasers CO2 à 10,6 microns conviennent mieux aux plaques épaisses (10-100 mm) et aux ateliers travaillant des matériaux mixtes. Les lasers à fibre offrent un rendement énergétique supérieur à 90 %, une durée de vie de plus de 25 000 heures et nécessitent peu d'entretien, contrairement aux lasers CO2 dont le rendement est de 5 à 10 % et qui exigent un alignement régulier des miroirs.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —