Procédé de recuit en emboutissage métallique : le guide technique pour des pièces sans défaut

TL ;DR

Le recuit dans l'estampage métallique est un procédé thermique essentiel conçu pour restaurer la ductilité des métaux écrouis, leur permettant de subir de grandes déformations sans rupture. En chauffant le matériau au-dessus de sa température de recristallisation et en contrôlant la vitesse de refroidissement, ce procédé élimine les contraintes internes et réinitialise la structure granulaire.

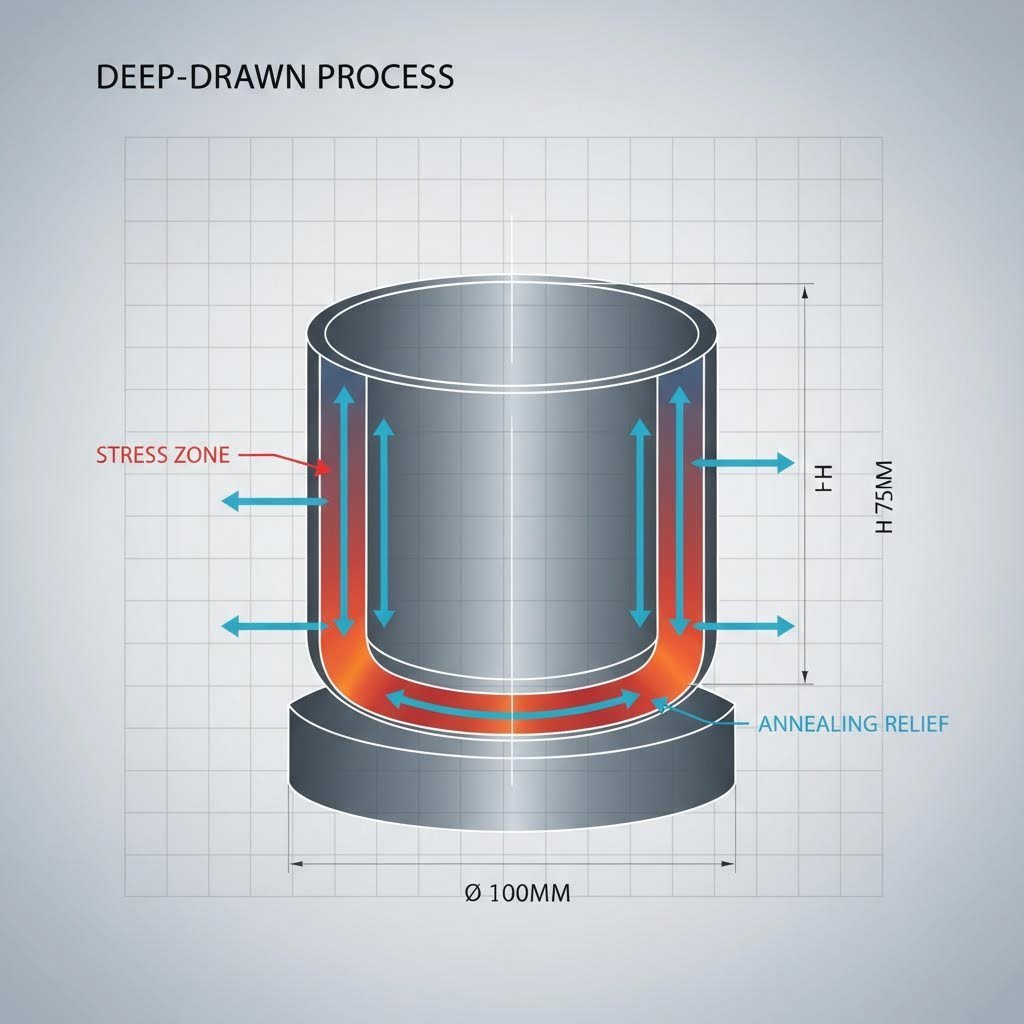

Pour les ingénieurs en estampage, ce procédé est essentiel afin d'éviter des défauts courants tels que les fissures, les déchirures et le ressuage lors d'opérations d'emboutissage profond ou de formage complexe. Il permet la mise en forme en plusieurs étapes de pièces qui deviendraient autrement trop fragiles pour être usinées, garantissant ainsi une qualité constante dans les composants de haute précision.

Pourquoi le recuit est-il essentiel pour l'estampage métallique

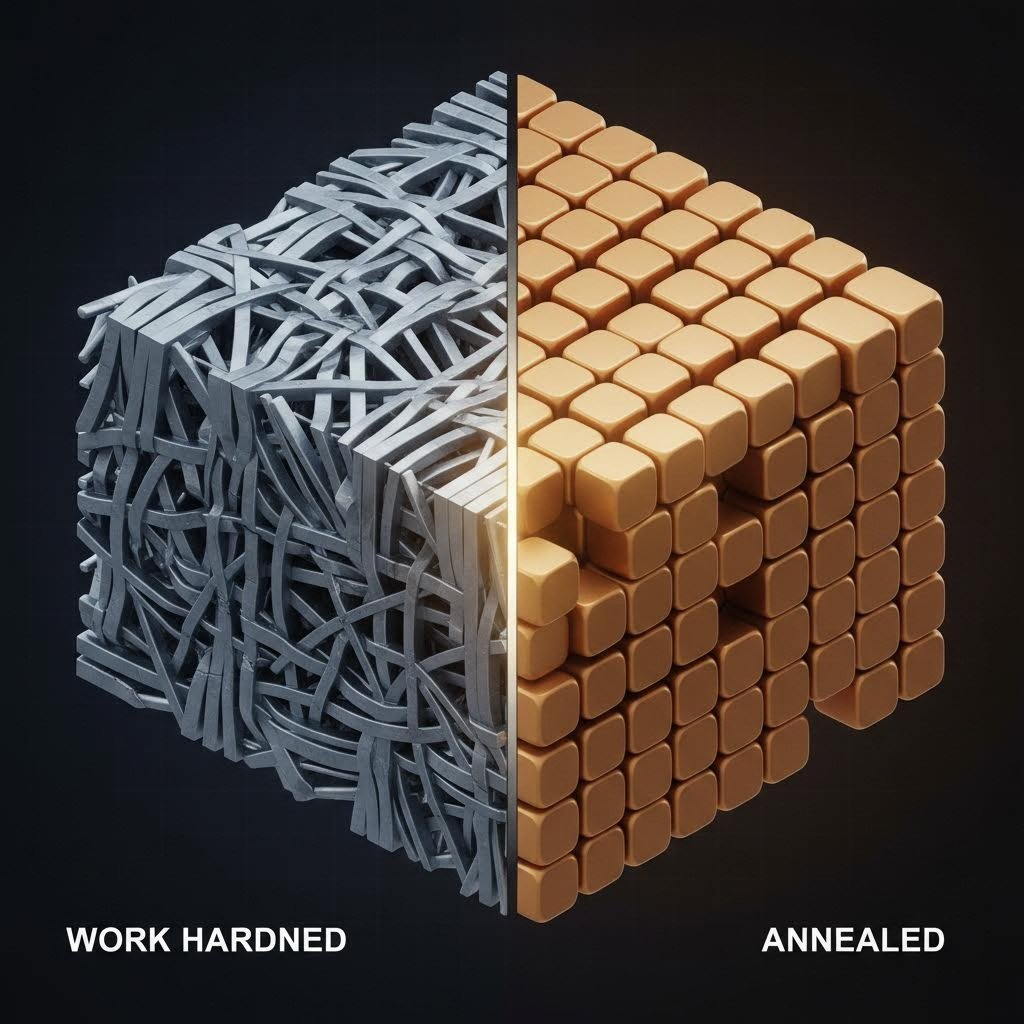

Dans l'écosystème de l'estampage métallique, l'adversaire principal du formage précis est durcissement par déformation (également connu sous le nom de travail à froid). Lorsqu'une tôle métallique est soumise aux forces énormes de compression et de traction d'une presse, son réseau cristallin se déforme. Les dislocations — des défauts dans la structure atomique — s'accumulent, rendant le matériau plus dur et plus résistant, mais nettement moins ductile.

Sans intervention, cette fragilité accrue entraîne des défaillances catastrophiques lors de la mise en forme. Si une pièce écrouie est introduite de force dans une station d'étirage suivante, elle risque de se rompre, de se déchirer aux coins ou de présenter un rebond excessif, compromettant ainsi la précision dimensionnelle. Le recuit agit comme un bouton de réinitialisation métallurgique. En traitant thermiquement la pièce, les fabricants peuvent effacer l'historique du travail à froid et ramollir le métal afin de le rendre à nouveau formable.

L'impact économique de ce processus est profond. Bien que le recuit ajoute une étape au flux de fabrication, il réduit considérablement les taux de rebut et prolonge la durée de vie des outils. Pour des géométries complexes nécessitant des emboutissages profonds — comme les bras de commande automobiles ou les canettes de boisson — le recuit est souvent la seule variable permettant au métal de s'étirer au-delà de ses limites initiales de plasticité sans subir de défaillance structurelle.

Le cycle de vie du recuit : 3 étapes techniques

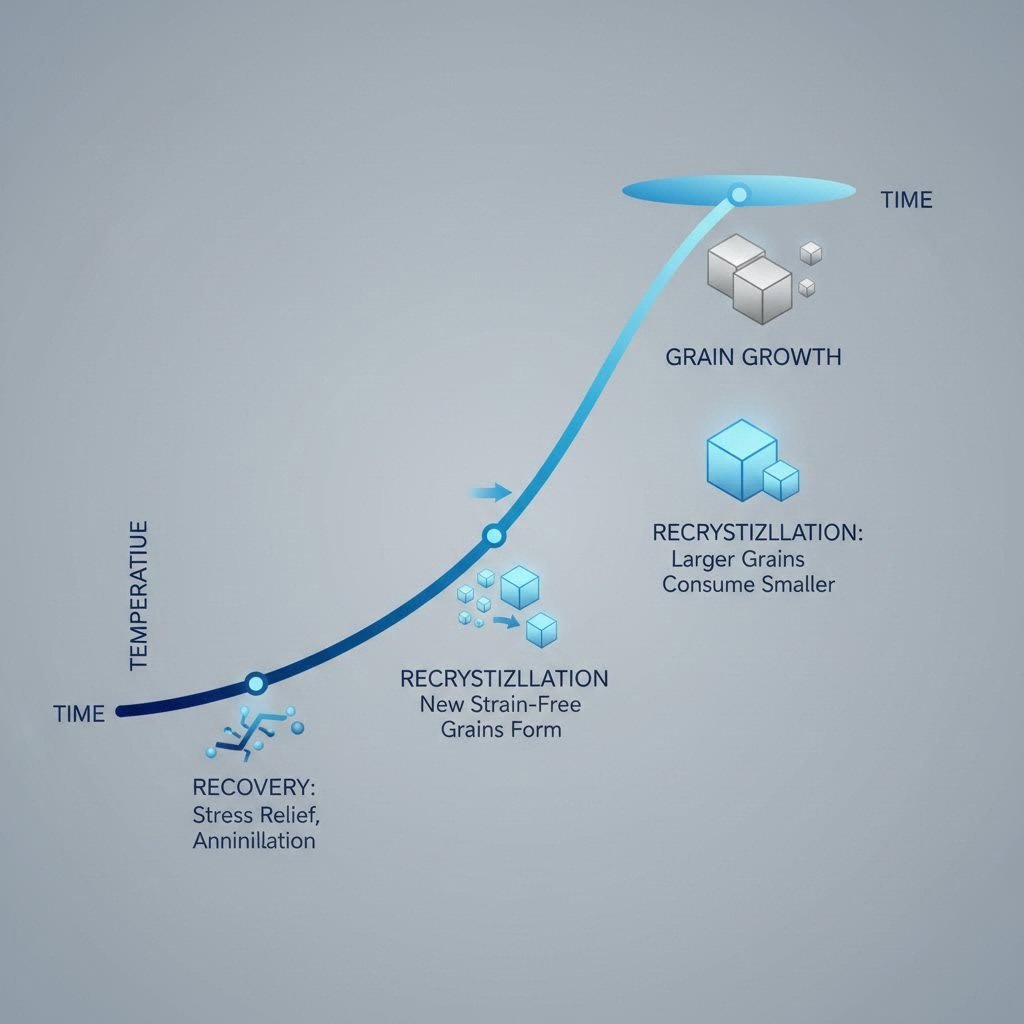

À l'œil nu, le recuit semble être un simple cycle de chauffage et de refroidissement. Toutefois, au niveau microscopique, trois phénomènes métallurgiques distincts se produisent et déterminent la qualité finale de la pièce emboutie.

1. Phase de restauration

La première étape, appelée recouvrement, se produit à des températures plus basses. Ici, le four fournit juste assez d'énergie thermique pour mobiliser les atomes au sein du réseau métallique. Les contraintes internes accumulées lors du poinçonnage initial sont relâchées lorsque les atomes migrent vers des positions plus stables. De manière cruciale, la structure granulaire visible reste largement inchangée durant cette phase, mais la conductivité électrique et thermique du matériau commence à s'améliorer, préparant ainsi la matrice à une transformation structurale.

2. Phase de recristallisation

C'est le seuil critique pour les applications de poinçonnage. Lorsque la température augmente au-delà de celle du métal température de recristallisation , les grains déformés et allongés causés par le travail à froid sont remplacés par un nouvel ensemble de grains équiaxes sans contrainte. La densité de dislocations chute brusquement, et les propriétés mécaniques du métal sont efficacement réinitialisées. Pour les opérations d’emboutissage profond, l’obtention d’une recristallisation complète est une condition indispensable, car elle restaure la ductilité nécessaire pour la prochaine opération de formage.

3. Phase de croissance des grains

Si le matériau reste trop longtemps à température élevée ou s’il est chauffé excessivement, les nouveaux grains commencent à s’agglomérer en grossissant. Bien qu'une certaine croissance des grains soit acceptable, une croissance excessive conduit à une microstructure grossière. En emboutissage, des grains trop gros peuvent provoquer l’effet « peau d’orange » — un état de surface rugueux et texturé qui entraîne souvent un rejet esthétique ou une rupture prématurée. Un contrôle précis du temps de maintien en température est essentiel pour arrêter le processus avant que la croissance des grains n’altère la qualité de surface.

Types de recuit dans les flux de travail d’emboutissage

Tous les processus de recuit ne répondent pas au même objectif. Les ingénieurs en emboutissage doivent choisir la variante spécifique qui correspond à leur volume de production et à la géométrie de la pièce.

- Recuit intermédiaire (de processus) : C'est le procédé le plus utilisé pour l'emboutissage profond. Lorsqu'une pièce nécessite un rapport d'emboutissage dépassant la limite d'emboutissabilité du métal, elle est emboutie, puis recuite afin de retrouver sa ductilité, avant d'être à nouveau emboutie. Ce cycle permet de produire des formes allongées, telles que des douilles ou des cylindres haute pression, impossibles à réaliser en un seul passage.

- Recuit de relaxation des contraintes : Contrairement au recuit complet, ce procédé utilise des températures plus basses afin de relâcher les contraintes résiduelles sans modifier significativement la dureté du matériau ni sa structure granulaire. Il est fréquemment appliqué après l'opération finale d'emboutissage pour éviter le voilement ou une instabilité dimensionnelle en service.

- Recuit discontinu contre recuit continu : Le choix de la méthode détermine souvent la vitesse de production. Le recuit par lots consiste à chauffer de grandes charges dans un four scellé, idéal pour les volumes plus faibles ou les pièces nécessitant de longs temps d'adoucissement. À l'inverse, le recuit continu alimente les bandes métalliques à travers un four tunnel, s'alignant parfaitement avec les lignes de poinçonnage à grande vitesse.

Pour les fabricants qui passent du prototypage à la production de masse, la capacité de gérer ces variables de traitement thermique est un facteur de différenciation clé. Les fournisseurs automobiles avancés comme Shaoyi Metal Technology l'utilisation de ces capacités intégrées pour la fourniture de composants complexes - des prototypes aux millions d'unités certifiées IATF 16949 - garantit que même les pièces de gros tonnage, comme les sous-cadres, conservent une ductilité critique et une intégrité structurelle tout au long du processus

Lignes directrices spécifiques aux matériaux

Pour réussir le recuit, il faut respecter des fenêtres de température strictes adaptées à la chimie de l'alliage. Les écarts par rapport à ces valeurs peuvent entraîner un ramollissement ou une fusion incomplets.

| La famille matérielle | Approximativement. Température de recuit | Méthode de refroidissement | Considérations relatives au timbre |

|---|---|---|---|

| L'acier au carbone | 700°C 900°C | Lente (refroidissement au four) | Il faut une atmosphère contrôlée pour éviter une forte écaillage (oxydation). |

| Alliages d'aluminium | 300°C 410°C | Refroidissement à l'air | Température réduite; la surchauffe peut entraîner une dégradation permanente de la résistance. |

| Cuivre / Laiton | 370°C 650°C | Éteintur rapide ou air | Un refroidissement rapide peut aider à prévenir les écailles d'oxydation; très sensible au recuit. |

| Acier inoxydable (série 300) | 1010°C 1120°C | Éteint rapidement | Il doit être refroidi rapidement pour éviter la précipitation de carbure qui réduit la résistance à la corrosion. |

L'aluminium nécessite une attention particulière, car sa température de recuit est beaucoup plus proche de son point de fusion que l'acier. Des contrôles précis du four sont obligatoires pour empêcher la pièce de s'effondrer ou de se déformer sous son propre poids.

Le recuit contre le trempage contre la normalisation

On confond souvent ces traitements thermiques, mais leurs objectifs dans le contexte de l'estampage sont diamétralement opposés.

- Recuit est d'environ ramollissement je suis désolé. Il est réalisé avant ou entre étapes d'estampage pour maximiser la formabilité. L'objectif est de rendre le métal aussi souple que possible.

- Trempage est effectuée après - Le durcissement. Si une pièce est frappée et traitée à la chaleur pour devenir dure (martensitique), elle devient fragile. Le tempérant réchauffe doucement pour sacrifier un peu de dureté en échange de dureté, l'empêchant de se briser sous l'impact.

- Normalisation il s'agit de chauffer l'acier et de le refroidir à l'air pour affiner la taille des grains et obtenir une microstructure uniforme. Bien qu'il restaure une certaine ductilité, le métal obtenu est plus dur et plus résistant que le métal recuit. Il est souvent utilisé pour les pièces structurelles nécessitant une résistance plus élevée, tandis que le recuit est réservé aux pièces nécessitant une déformabilité maximale.

Détails: défauts et contrôle de la qualité

Même avec des paramètres établis, des défauts de recuit peuvent survenir. Reconnaître ces symptômes tôt permet de sauver des lots de la poubelle.

Oxydation et écaillage

Si des pièces sortent du four avec une croûte noire et squameuse, l'atmosphère était incontrôlée. Pour les estampages de précision, cette échelle ruine la finition de surface et endommage les matrices. La solution est utilisée dans un four sous vide ou dans une atmosphère gazeuse inerte (azote/hydrogène) pour protéger la surface métallique pendant l'imprégnation.

L'effet de la peau d'orange

Une surface rugueuse et texturée apparaissant sur le rayon d'une partie dessinée indique généralement une croissance excessive des grains. Cela suggère que la température de recuit était trop élevée ou que le temps de trempage était trop long. En réduisant le temps de cycle, la structure des grains reste fine et la surface lisse.

Dureté irrégulière

Si une zone d'un lot se forme parfaitement tandis qu'une autre se fissure, le four peut avoir une distribution de température inégale (points froids). Un profil thermique régulier du four et une bonne espacement des pièces dans le panier sont essentiels à une recrystallization uniforme.

Maîtriser la métallurgie pour réussir le scellage

Le recuit est plus qu'une simple étape de chauffage; il est un facteur stratégique de la formation de métaux complexes. En comprenant l'interaction entre le durcissement et la recristallisation, les ingénieurs peuvent repousser les limites de ce qui est possible dans l'estampage des métaux. Que ce soit pour atténuer les contraintes dans un support simple ou pour permettre le tirage en plusieurs étapes d'un récipient profond, l'application correcte du recuit garantit que le métal fonctionne avec la presse, et non contre elle. Le succès réside dans les détails: contrôle précis de la température, sélection appropriée de l'atmosphère et vérification rigoureuse de la qualité.

Questions fréquemment posées

1. le nombre de personnes Que se passe-t-il au stade du recuit?

Pendant l'étape de recuit, le métal est chauffé à une température spécifique où les atomes au sein de son réseau cristallin acquièrent suffisamment d'énergie pour migrer et se réorganiser. Ce processus élimine les dislocations causées par un travail à froid antérieur, soulageant ainsi efficacement les contraintes internes. De nouveaux grains sans contrainte se forment (recristallisation), ce qui restaure la douceur et la ductilité du métal, le préparant à une déformation ultérieure.

2. Le recuit rend-il le métal plus dur ou plus mou ?

Le recuit rend le métal plus mou. Son objectif principal est de réduire la dureté et la fragilité induites par l'écrouissage. En restaurant la ductilité naturelle du métal, le recuit rend le matériau plus malléable et plus facile à couper, façonner ou emboutir sans fissuration. Si vous souhaitez durcir le métal, vous utiliserez un procédé différent, tel que la trempe et le revenu.

3. Combien de fois peut-on recuire un métal ?

Il n'existe généralement aucune limite théorique au nombre de fois où un morceau de métal peut être recuit. Ce processus constitue une « réinitialisation » de la structure granulaire du matériau. Dans des opérations d’emboutissage profond complexes, une pièce peut être emboutie, recuite, puis ré-emboutie plusieurs fois jusqu’à l’obtention de la forme finale. Toutefois, chaque cycle consomme de l’énergie et du temps, aussi les fabricants optimisent-ils le processus afin d’utiliser le moins d’étapes de recuit possibles.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —