Procédé de découpage des bras de suspension : concevoir la suspension moderne

TL ;DR

La procédé d'estampage des bras de suspension est une méthode de fabrication à grande échelle dans laquelle des tôles d'acier (généralement de l'acier allié à haute résistance ou HSLA) sont pressées en formes tridimensionnelles précises à l'aide de presses hydrauliques ou mécaniques. Contrairement aux composants massifs moulés ou forgés, les bras de suspension emboutis sont généralement constitués de deux coques d'acier distinctes — une moitié supérieure et une moitié inférieure — qui sont soudées ensemble pour former une structure creuse, légère et économique.

Ce procédé repose sur progressif ou les matrices de transfert pour effectuer des opérations séquentielles telles que le découpage, le formage et le poinçonnage. Pour les ingénieurs et acheteurs automobiles, la différence essentielle réside dans l'équilibre entre efficacité de production de masse et rigidité structurelle ; bien que les bras emboutis soient plus légers et moins coûteux que les alternatives en fonte, ils nécessitent des traitements spécifiques comme le revêtement E pour éviter la corrosion interne.

Partie 1 : Embouti vs. Moulé vs. Forgé : contextualisation de la technologie

Pour comprendre la valeur du procédé d’emboutissage du bras de suspension, il est nécessaire de le distinguer des méthodes alternatives de fabrication : la fonte et le forgeage. Bien que ces trois méthodes produisent des bras de suspension reliant le châssis au moyeu de roue, les principes mécaniques et les propriétés finales des matériaux diffèrent fondamentalement. Les bras emboutis dominent le marché des véhicules économiques et intermédiaires en raison de leur excellent rapport coût-poids.

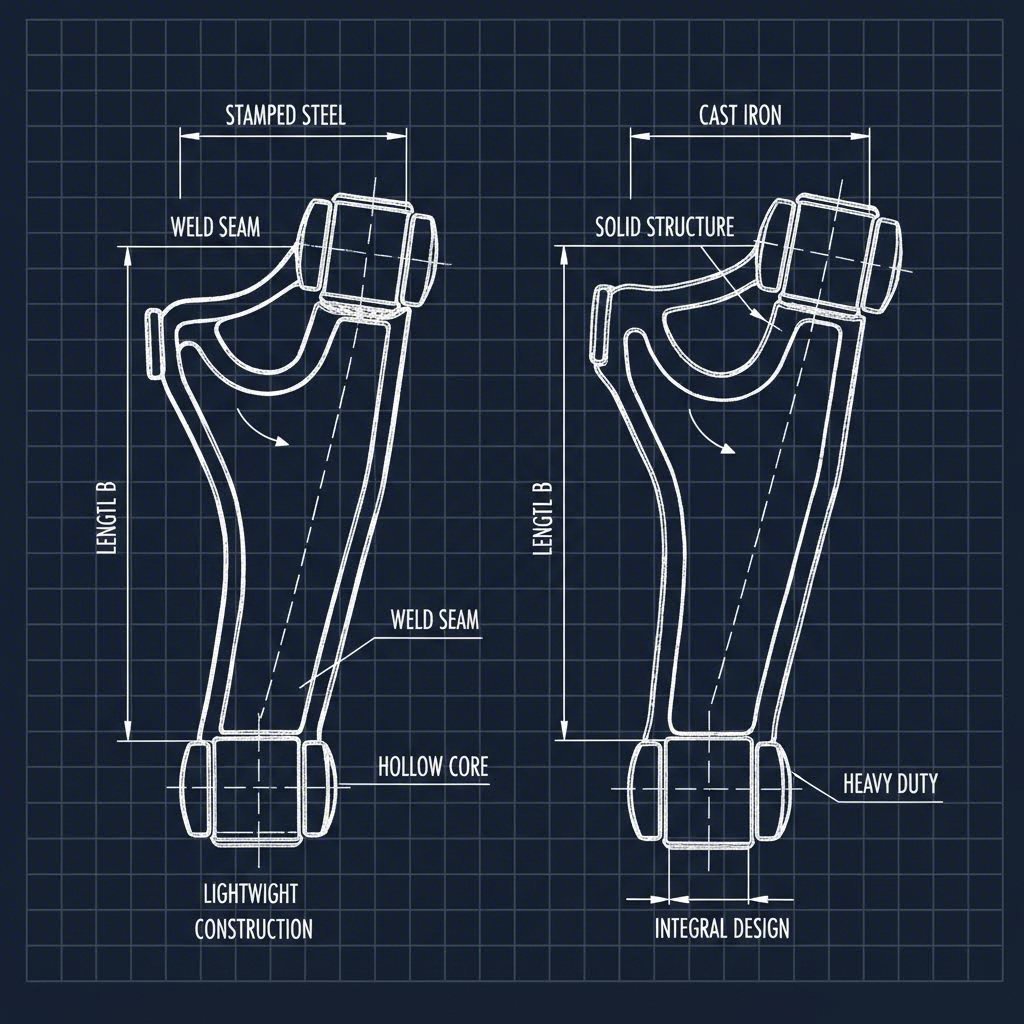

La principale différence structurelle réside dans la densité. Les bras en fonte ou en acier forgé sont des composants pleins et denses. Les bras en acier embouti, en revanche, sont des structures creuses réalisées en soudant deux tôles préformées ensemble. Ce design en « coquille » permet aux fabricants d’atteindre une grande rigidité avec une masse de matériau nettement réduite.

Comparaison des méthodes de fabrication des bras de suspension

| Caractéristique | Acier embouti | Fonte / Aluminium | Acier forgé |

|---|---|---|---|

| Process | Mise en forme à froid de tôle (pressage) + Soudage | Coulée de métal fondu dans un moule | Martelage/pressage d’un lingot à chaud sous pression extrême |

| Structure | Creux (construction soudée en « sandwich ») | Plein (dense et continu) | Solides (structure des grains alignés) |

| Poids | Faible (faible poids dû au noyau creux) | Les émissions de CO2 sont calculées en fonction des émissions de CO2 produites par les centrales nucléaires. | Étaux élevés (acier dense) / bas (aluminium) |

| Coût | Faible (idéal pour la production de masse) | Modéré | Haute (applications de performance) |

| Mode de défaillance | Les déformations/les courbes (ductile) | Les fissures/déchirures (comportement fragile dans le fer) | Les courbes sous charge extrême (résistance à haute résistance) |

Partie 2: Le processus de stempage: ingénierie étape par étape

La fabrication d'un bras de commande est une opération séquentielle qui transforme une bobine d'acier brut en un composant de suspension fini. Ce processus utilise généralement la technologie d'outillage progressif , où une bande métallique passe par plusieurs stations au sein d'une seule presse, effectuant une opération différente à chaque arrêt.

1. Préparation du matériau brut

Le processus commence par une bobine en acier à faible alliage de haute résistance (HSLA). Le HSLA est préférable à l'acier au carbone standard car il offre une résistance supérieure au rendement, permettant des feuilles de jauge plus minces (généralement 35 mm) sans compromettre l'intégrité structurelle. La bobine est déroulée, nivelée pour éliminer la courbure et lubrifiée pour réduire le frottement pendant les étapes de pressage.

2. Le dépôt de la demande. Blanchiment et piercing

Dans la première station de découpe, le contour 2D des moitiés du bras de commande est coupé à partir du procédé de bande a connu sous le nom découpe je suis désolé. En même temps, perçage les opérations créent les trous initiaux pour les boîtiers et les joints à billes. La précision est essentielle; le dégagement entre le poinçon et le matricule est généralement maintenu à 2 à 10% de l'épaisseur du matériau pour éviter les éboulements excessifs et assurer un bord propre.

3. Le retour de la guerre Formation et dessin profond

C'est le cœur du processus d'estampage. Les blancs plats sont pressés en formes 3D. L'acier est soumis à déformation plastique , poussé au-delà de sa limite d'élasticité pour prendre la forme permanente du matricule. Pour les bras de commande à profondeur significative, un emboutissage profond la technique est utilisée. Les ingénieurs doivent calculer le "reprise" - la tendance du métal à essayer de revenir à sa forme d'origine - et sur-bentir légèrement la pièce pour compenser.

4. Le dépôt de la demande. Montage et soudage

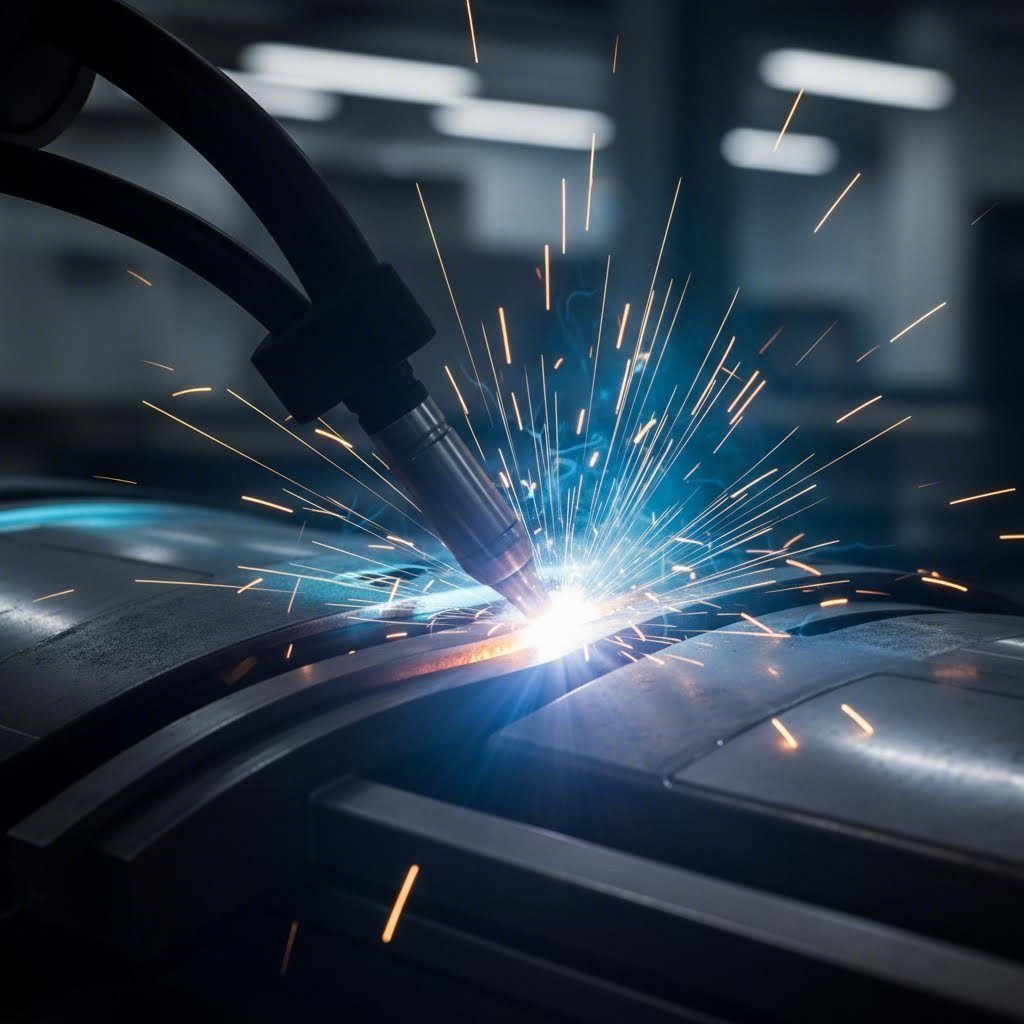

Contrairement aux bras de suspension, le processus d'estampage se termine rarement par une seule pièce. Les coques supérieure et inférieure embouties sont placées ensemble dans un outillage pour former une structure creuse en forme de boîte. Elles sont ensuite assemblées à l'aide d'un soudage MIG automatisé ou au laser le long des joints périphériques. Cette étape crée la géométrie creuse finale qui assure la rigidité torsionnelle du bras.

5. Finition de surface

Étant donné que l'acier embouti est sensible à l'oxydation, la dernière étape consiste en une protection anticorrosion renforcée. Les bras assemblés subissent généralement un E-coating (peinture électrophorétique), au cours de laquelle ils sont immergés dans un bain de peinture sous tension électrique. Cela garantit que le revêtement protecteur pénètre à l'intérieur de la cavité creuse, empêchant la corrosion d'affaiblir les soudures.

Partie 3 : Outils, science des matériaux et défis techniques

L'efficacité du processus d'estampage des bras de suspension dépend fortement de la qualité de l'outillage. Matrices progressives sont des outils complexes, à plusieurs étapes, pouvant coûter des centaines de milliers de dollars, mais capables de produire des millions de pièces avec des tolérances constantes. Ces matrices sont conçues à l'aide de l'analyse par éléments finis (FEA) afin de prédire la façon dont le métal s'écoulera et d'éviter des défauts tels que le froissage ou le déchirement pendant la phase d'emboutissage profond.

Pour les fabricants nécessitant des composants de haute précision, la capacité à combler l'écart entre la prototypie et la production de masse est essentielle. Des entreprises comme Shaoyi Metal Technology exploitent des presses allant jusqu'à 600 tonnes et des processus certifiés IATF 16949 pour offrir des solutions complètes d'estampage. Leur expertise en prototypage rapide permet aux ingénieurs de valider les conceptions d'outillages et l'écoulement des matériaux avant de passer à un outillage définitif, garantissant ainsi que les bras de commande emboutis finaux répondent aux spécifications rigoureuses des équipementiers d'origine en matière de sécurité et de durabilité.

Un défi d'ingénierie critique dans cette phase consiste à gérer durcissement par déformation . Lorsque l'acier est embouti et plié, sa structure cristalline devient comprimée, ce qui le rend plus dur mais aussi plus fragile. Si la déformation est trop importante, la pièce peut se fissurer. Pour éviter cela, les ingénieurs procédés s'appuient sur le diagramme de limite d'emboutissage (FLD) afin de déterminer précisément jusqu'où le matériau peut être étiré avant qu'une rupture ne survienne.

Partie 4 : Identification et inspection pratique

Pour les mécaniciens, les passionnés et les acheteurs de pièces détachées, savoir distinguer un bras de suspension en acier embouti d'un modèle moulé est une compétence essentielle, notamment lorsqu'on cherche des pièces de rechange ou qu'on prévoit une mise à niveau de la suspension. La construction physique offre plusieurs indicateurs clairs.

- Inspection visuelle (le cordon de soudure) : Le signe le plus caractéristique d'un bras embouti est le cordon de soudure qui court le long du bord de la pièce. Ce cordon relie les deux coques supérieure et inférieure embouties. Les bras moulés ou forgés sont des pièces pleines monobloc et ne présentent jamais de soudure périphérique.

- Texture et finition : Les bras emboutis présentent généralement une surface lisse en tôle, souvent revêtue d'une peinture noire brillante E-coat. Les bras en fonte ont une texture rugueuse et sableuse résultant des moules en sable utilisés lors de leur fabrication.

- Le test à l'aimant : Si vous n'êtes pas certain qu'un bras soit en acier embouti ou en aluminium moulé, utilisez un aimant. Il adhérera fermement à l'acier embouti et à la fonte, mais ne s'accrochera pas à l'aluminium.

- Le test sonore : Tapotez le bras de suspension avec une clé. Un bras en acier embouti étant creux, il émettra un son tintant distinct. Un bras moulé ou forgé plein produira un son sourd.

Lors de l'inspection des bras emboutis pour usure, portez une attention particulière à la soudure du joint. La rouille commence souvent à cet endroit ou à l'intérieur de la cavité creuse. De plus, comme l'acier embouti est ductile, les chocs dus aux trottoirs ou nids-de-poule peuvent provoquer une déformation plutôt qu'une fissure. Toute déformation visible de la géométrie du bras justifie un remplacement immédiat.

Concevoir l'équilibre : efficacité contre performance

Le procédé d'estampage des bras de suspension représente un succès en matière d'efficacité manufacturière moderne. En utilisant des matrices progressives avancées et le soudage automatisé, les constructeurs automobiles peuvent produire des composants de suspension suffisamment légers pour améliorer la consommation de carburant, tout en étant assez solides pour garantir la sécurité des passagers. Bien qu'ils manquent de la rigidité extrême des composants forgés destinés à la compétition, les bras en acier emboutis offrent le meilleur compromis pour la grande majorité des véhicules particuliers circulant aujourd'hui.

Questions fréquemment posées

1. Comment savoir si j'ai des bras de commande emboutis en acier ?

Vous pouvez identifier les bras de suspension en acier embouti en repérant une soudure qui court le long du périmètre du bras, reliant deux moitiés ensemble. Ils présentent généralement une finition lisse et peinte en noir et produisent un son creux lorsqu'on les tape avec un outil métallique. Un aimant adhère à leur surface, ce qui permet de les distinguer des pièces en aluminium.

2. Les bras de suspension en acier embouti sont-ils meilleurs que ceux en fonte ?

Cela dépend de l'application. Les bras en acier embouti sont généralement plus légers et moins coûteux, ce qui les rend idéaux pour les véhicules particuliers standards où l'économie de carburant et le coût sont prioritaires. Les bras en fonte sont plus lourds mais plus rigides, souvent utilisés sur les camions lourds lorsque la durabilité maximale est requise.

3. Les bras de direction emboutis peuvent-ils être réparés s'ils sont courbés ?

Non. Si un bras de suspension en acier embouti est courbé, il doit être remplacé. Tenter de le redresser affaiblit la structure métallique (adoucissement par travail) et compromet l'intégrité des soudures, créant ainsi un risque important pour la sécurité.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —