Secrets de la découpe laser de tôle d'acier : fibre contre CO2 et quand chacun est préférable

Ce que signifie réellement la découpe laser de tôle d'acier pour la fabrication moderne

Avez-vous déjà vu un faisceau de lumière concentrée traverser de l'acier solide comme un couteau chaud dans du beurre ? C'est exactement ce qui se produit lors des opérations de découpe laser de tôle d'acier — et cela transforme la manière dont les fabricants abordent la fabrication métallique de précision .

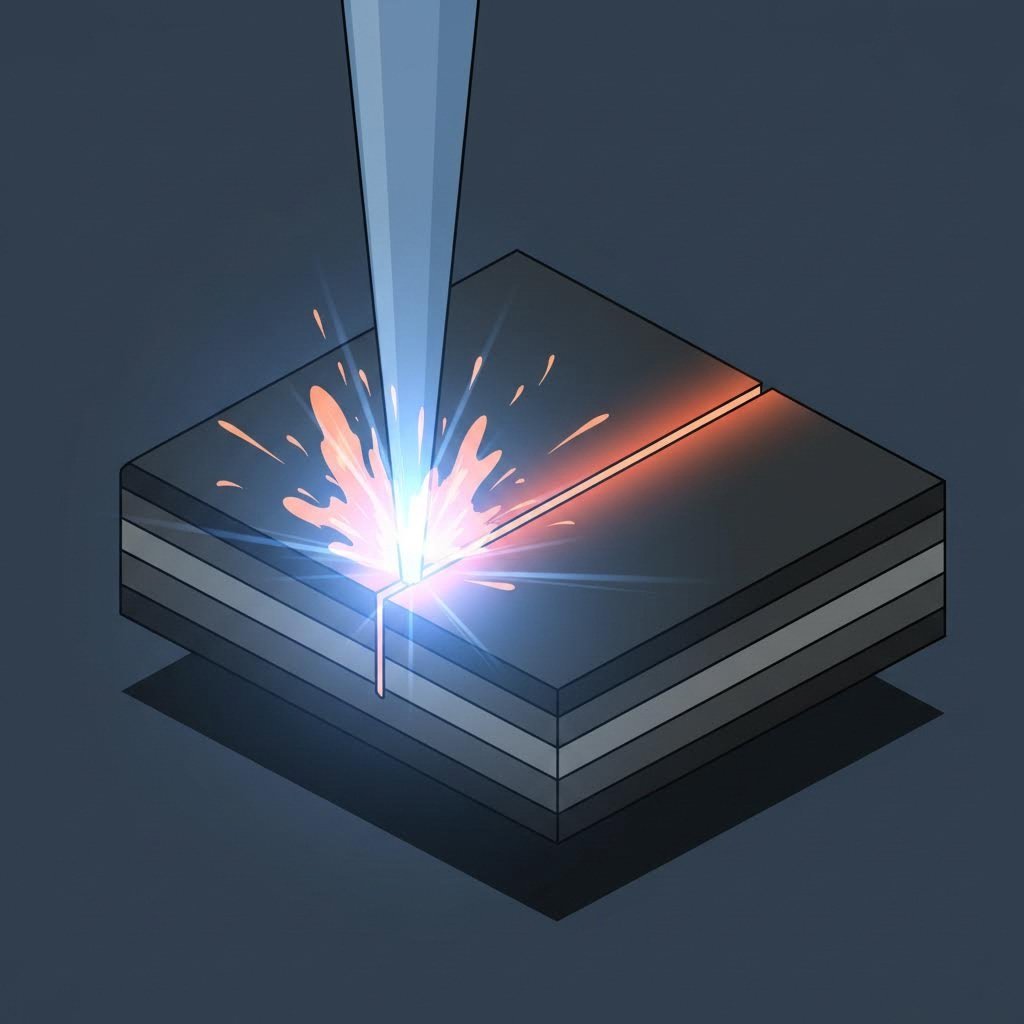

La découpe laser de tôle d'acier est un procédé thermique de précision utilisant un faisceau laser puissant et focalisé pour fondre, brûler ou vaporiser le matériau selon un trajet programmé, tandis que des gaz auxiliaires éliminent le matériau en fusion afin de produire des découpes exceptionnellement propres et précises.

Ce procédé est devenu la référence en matière de fabrication d'acier dans d'innombrables industries. Mais qu'est-ce qui le rend si révolutionnaire ? Analysons la science sous-jacente et découvrons pourquoi la précision compte plus que jamais dans le paysage manufacturier actuel.

La science derrière la découpe laser de l'acier

Imaginez concentrer l'énergie de milliers d'ampoules électriques en un faisceau plus étroit qu'un cheveu humain. C'est essentiellement ce qu'effectue un laser de découpe lors du traitement d'une tôle métallique. Le terme « laser » signifie Amplification de la lumière par émission stimulée de rayonnement — une technologie qui a considérablement évolué depuis son invention en 1960.

Voici comment fonctionne le processus en pratique :

- Un résonateur laser génère un faisceau lumineux concentré à haute puissance

- Des miroirs et des lentilles de focalisation dirigent et concentrent ce faisceau en un point focal extrêmement petit

- Le faisceau focalisé chauffe rapidement l'acier jusqu'à son point de fusion ou de vaporisation

- Des gaz auxiliaires (généralement de l'oxygène ou de l'azote) évacuent le matériau fondu

- Un déplacement contrôlé par commande numérique (CNC) guide le laser le long du chemin de coupe programmé

Le résultat ? Des découpes avec des tolérances inférieures à ±0,01 pouce — une précision que les méthodes de découpe traditionnelles ne peuvent tout simplement pas égaler. Ce niveau d'exactitude rend la technologie laser idéale pour les projets de fabrication de tôlerie nécessitant des géométries complexes et des spécifications strictes.

Deux types principaux de lasers dominent le domaine de la découpe de l'acier : les lasers à fibre et les lasers CO2. Les lasers à fibre utilisent une fibre optique dopée avec des éléments de terres rares pour amplifier la lumière, produisant une longueur d'onde de 1,06 micron. Les lasers CO2, développés par Kumar Patel aux Bell Labs en 1964, utilisent une décharge gazeuse pour générer un faisceau infrarouge à 10,6 microns. Chaque longueur d'onde interagit différemment avec les surfaces d'acier — une distinction qui devient cruciale lors du choix du bon découpeur de métal pour des applications spécifiques.

Pourquoi la précision est-elle essentielle dans la fabrication moderne

Vous vous demandez peut-être : une fraction de millimètre fait-elle vraiment une telle différence ? En fabrication moderne, absolument oui.

Pensez aux composants automobiles où les pièces doivent s'emboîter avec des tolérances microscopiques, ou aux applications aérospatiales où l'intégrité structurelle dépend de spécifications exactes. Les méthodes de découpe traditionnelles telles que le plasma ou le cisaillage mécanique introduisent des variations qui peuvent entraîner d'importants problèmes lors du montage.

La découpe laser élimine ces inconvénients grâce à plusieurs avantages clés :

- Cohérence : Chaque découpe suit exactement le même chemin programmé

- Distorsion minimale du matériau : La zone chauffée focalisée réduit les déformations

- Capacité à réaliser des géométries complexes : Des motifs complexes impossibles à réaliser par découpe mécanique

- Réduction des traitements secondaires : Les bords propres n'exigent souvent aucun finissage supplémentaire

Cette précision se traduit directement par des économies. Lorsque les pièces s'assemblent correctement dès le premier essai, les fabricants éliminent les retouches, réduisent les taux de rebut et accélèrent les délais de production. Pour les entreprises de fabrication métallique qui opèrent sur un marché exigeant actuel, ces gains d'efficacité ne sont pas simplement appréciables — ils sont essentiels à la survie.

Alors que nous examinerons les différences entre les lasers à fibre et au CO2 dans les sections suivantes, vous découvrirez que le choix de la bonne technologie dépend de facteurs tels que l'épaisseur du matériau, le volume de production et la qualité de bord souhaitée. Comprendre ces nuances est la première étape pour maîtriser la fabrication d'acier avec la technologie laser.

Performances des lasers à fibre par rapport aux lasers au CO2 sur les tôles d'acier

Vous avez donc décidé que la découpe laser est adaptée à votre projet en acier — mais quel type de laser choisir ? Cette question a suscité d'innombrables débats dans les ateliers de fabrication du monde entier, et pour cause. La différence entre les lasers à fibre et au CO2 n'est pas qu'une simple question de jargon technique ; elle affecte directement votre vitesse de coupe, vos coûts d'exploitation et la qualité finale des bords.

Élucidons la confusion et examinons précisément dans quels cas chaque technologie se distingue.

Avantages du laser à fibre pour le traitement des tôles d'acier

Les lasers à fibre ont révolutionné la manière dont les fabricants abordent la découpe laser des métaux au cours de la dernière décennie. Leur arme secrète ? Une longueur d'onde d'environ 1,06 micron que l'acier absorbe extrêmement bien. Cette longueur d'onde plus courte permet un focus plus précis du faisceau et une pénétration plus profonde dans le matériau — se traduisant par des coupes plus propres et des vitesses de traitement plus rapides .

Lorsque vous utilisez une machine de découpe laser des métaux alimentée par la technologie à fibre, vous remarquerez plusieurs avantages distincts :

- Efficacité énergétique : Les lasers à fibre convertissent jusqu'à 30 % de l'énergie électrique absorbée en sortie laser utilisable, contre seulement 10 à 15 % pour les systèmes CO2 — ce qui pourrait diviser vos coûts d'électricité par deux

- Vitesse supérieure sur les matériaux fins : Lors du traitement de tôles d'acier de moins de 6 mm d'épaisseur, les lasers à fibre peuvent fonctionner 2 à 3 fois plus rapidement que des unités CO2 comparables

- Entretien minimal : La conception en état solide élimine les alignements de miroirs et les recharges de gaz, réduisant l'entretien hebdomadaire de 4 à 5 heures (CO2) à moins de 30 minutes

- Durée de vie prolongée : Les découpeuses laser à fibre peuvent fonctionner de manière fiable pendant 25 000 à 100 000 heures avant de nécessiter un entretien important

Le système de transmission du faisceau illustre bien cette réalité. Les lasers à fibre transmettent leur faisceau à travers des câbles en fibre optique protégés, isolant complètement le trajet optique des contaminants. Cette configuration monobloc implique moins de pièces mobiles, une usure réduite et une qualité de sortie constante, même dans des environnements industriels difficiles.

Pour les ateliers traitant de grands volumes d'acier fin à moyen, une découpeuse laser pour métal utilisant la technologie à fibre offre souvent le meilleur retour sur investissement. L'avantage de vitesse s'accumule à chaque tôle découpée, tandis que les coûts d'exploitation plus faibles permettent d'économiser de l'argent année après année.

Quand les lasers CO₂ restent pertinents

Ne mettez pas la technologie CO2 hors jeu pour l'instant. Malgré la notoriété croissante des lasers à fibre, les systèmes CO2 restent des équipements fiables et utiles dans certaines applications spécifiques.

Les lasers CO2 génèrent leur faisceau par une excitation électrique d'un mélange de gaz, produisant une lumière infrarouge à 10,6 microns. Bien que cette longueur d'onde plus longue soit moins efficacement absorbée par l'acier que la longueur d'onde plus courte des lasers à fibre, elle présente des caractéristiques uniques qui méritent d'être prises en compte :

- Évolutivité de la puissance : Les lasers CO2 haute puissance peuvent délivrer plusieurs dizaines de kilowatts, dépassant parfois ce que propose la technologie à fibre à des points de prix compétitifs

- Polyvalence des matériaux : La même machine de découpe laser CO2 peut traiter des matériaux non métalliques tels que le bois, l'acrylique et les textiles — idéal pour les ateliers ayant des besoins variés en matériaux

- Technologie éprouvée : Des décennies d'améliorations signifient que les systèmes CO2 sont bien maîtrisés, avec une expertise opérationnelle largement disponible

Cependant, les lasers CO2 nécessitent davantage d'attention. Leur transmission du faisceau repose sur des miroirs de courbure contenus dans des soufflets qui s'encrassent avec le temps. Les fluctuations de température peuvent déformer les miroirs, réduisant la puissance transmise et potentiellement désaligner le faisceau. Le problème le plus coûteux survient lorsque la lumière laser réfléchie endommage l'oscillateur coûteux — un risque que les systèmes à fibre évitent largement.

Pour les entreprises possédant déjà du matériel CO2 dont les coûts en capital sont amortis, continuer à utiliser ces machines pour des applications adaptées est souvent rentable. De même, les ateliers ayant besoin d'un laser à fibre de bureau pour de petits travaux en complément d'une machine de découpe plus grande pour la production peuvent trouver avantageux d'adopter une approche hybride.

| Catégorie de performance | Laser à fibre | Laser CO2 |

|---|---|---|

| Vitesse de coupe (acier fin <3 mm) | 2-3x plus rapide | Vitesse de référence |

| Vitesse de coupe (acier épais >12 mm) | Comparables ou légèrement plus rapides | Traditionnellement plus forte, l'écart se réduit désormais |

| Coûts d'exploitation | Jusqu'à 50 % de consommation électrique en moins | Consommation énergétique plus élevée, nécessite des recharges de gaz |

| Qualité du bord sur acier | Excellente, zone thermiquement affectée minimale | Bon, zone thermiquement affectée légèrement plus large |

| Polyvalence des matériaux | Optimisé pour les métaux | Traite les métaux et les matériaux non métalliques |

| Temps d'entretien | <30 minutes par semaine | 4 à 5 heures par semaine |

| Espérance de vie | 25 000 à 100 000 heures | 10 000 à 20 000 heures |

La différence de longueur d'onde détermine fondamentalement la manière dont chaque laser interagit avec votre tôle d'acier. La longueur d'onde de 1,06 micron du laser à fibre est facilement absorbée par les matériaux métalliques, produisant des zones thermiquement affectées minimales et des découpes précises. La longueur d'onde de 10,6 microns du laser CO2 nécessite davantage d'énergie pour obtenir des résultats similaires sur l'acier, mais excelle lorsque la polyvalence entre différents types de matériaux est primordiale.

Comprendre ces différences vous permet de choisir la technologie adaptée à vos besoins spécifiques en termes de nuance et d'épaisseur d'acier — ce que nous allons justement explorer maintenant.

Choisir la bonne nuance d'acier pour réussir la découpe laser

Voici une question qui distingue les fabricants amateurs des professionnels chevronnés : le choix de l'acier a-t-il réellement une importance pour la découpe laser ? La réponse pourrait vous surprendre : la sélection du matériau peut faire ou défaire l'ensemble de votre projet avant même que le laser ne soit activé.

Tous les aciers ne se valent pas en matière de traitement laser. Comprendre la différence entre l'acier « qualité laser » et les matériaux standards est la première étape vers des découpes régulières et de haute qualité à chaque fois.

Caractéristiques de découpe de l'acier au carbone vs acier inoxydable

Lorsque vous découpez des tôles d'acier inoxydable, vous travaillez avec un matériau fondamentalement différent de l'acier au carbone — et vos paramètres laser doivent refléter cette différence.

L'acier au carbone reste l' cheval de trait des opérations de découpe laser . Sa composition prévisible et sa réflectivité relativement faible le rendent plus tolérant pour les opérateurs qui apprennent encore à optimiser les paramètres. Le gaz d'assistance oxygène réagit de manière exothermique avec l'acier au carbone pendant la découpe, ajoutant en réalité de l'énergie au processus et permettant des vitesses de coupe plus élevées sur des sections plus épaisses.

La tôle d'acier inoxydable présente des défis uniques qui exigent une attention particulière :

- - Une réflectivité élevée. Les nuances austénitiques comme la tôle d'acier inoxydable 304 et l'acier inoxydable 316 réfléchissent jusqu'à 70 % de l'énergie du laser à fibre — bien plus que l'acier au carbone

- Viscosité accrue du bain fondu : La teneur en chrome et en nickel crée un bain fondu plus épais et plus collant, qui résiste à l'évacuation par le gaz d'assistance

- Tendance à la formation de laitier : Le bain fondu visqueux peut former un laitier en « forme de goutte » sur l'envers des découpes si les paramètres ne sont pas optimisés

- Sensibilité à la composition : Sous l'effet intense de la chaleur laser, des éléments à bas point d'ébullition comme le zinc et le manganèse peuvent s'évaporer sélectivement, ce qui pourrait affecter la résistance à la corrosion des bords

Alors, comment couper correctement une tôle d'acier inoxydable ? La clé réside dans l'ajustement des paramètres. Une puissance laser plus élevée compense les pertes dues à la réflectivité, tandis qu'un gaz auxiliaire azote empêche l'oxydation et produit des bords blancs argentés qui préservent l'aspect esthétique du matériau. Pour les applications en tôle d'acier inoxydable brossé où l'apparence de surface est importante, cette prévention de l'oxydation devient encore plus critique.

La tôle galvanisée introduit une autre variable : le revêtement de zinc. Cette couche protectrice se vaporise à des températures inférieures à celles de l'acier de base, produisant des fumées de zinc et pouvant affecter la qualité de coupe. De nombreux fabricants constatent que des vitesses de coupe légèrement plus lentes et une ventilation accrue permettent de surmonter ces difficultés tout en maintenant une bonne qualité de bord.

Exigences de préparation de surface avant la découpe

Imaginez essayer de couper de l'acier déformé, recouvert de calamine ou contaminé par des huiles. Même le laser le plus puissant peine dans ces conditions — et la qualité des découpes en témoigne.

l'acier de « qualité laser » existe précisément pour cette raison. Selon Steel Warehouse, le matériau de qualité laser subit un traitement spécialisé sur une ligne de finition à froid comprenant un laminoir d'appoint, un redresseur, un niveleur et une cisaille rotative continue. Cela élimine le souvenir de bobinage et garantit que le matériau reste parfaitement « plat comme une table » pendant le traitement.

Pourquoi la planéité est-elle si importante ? Le point focal du laser est calibré à une distance spécifique par rapport à la surface du matériau. Lorsque l'acier se déforme ou conserve un souvenir de bobinage, cette distance de mise au point varie sur toute la surface de la tôle, ce qui entraîne une qualité de coupe incohérente, des entailles plus larges dans certaines zones et des coupes ratées dans d'autres.

Avant toute opération de découpe laser de tôles d'acier, évaluez votre matériau selon ces critères de sélection clés :

- Vérification de la composition : Vérifiez que la nuance d'acier correspond à vos paramètres — découper de l'acier inoxydable 316 avec des paramètres 304 peut produire des résultats médiocres

- Évaluation de l'état de surface : Vérifiez la présence de calamine, de rouille, d'huiles ou de revêtements protecteurs susceptibles d'interférer avec l'absorption laser

- Uniformité de l'épaisseur : Les variations d'épaisseur sur une même tôle peuvent provoquer des problèmes de focalisation et une qualité de bord incohérente

- Considérations relatives au stockage : L'acier stocké dans des conditions humides peut développer une oxydation superficielle qui affecte les performances de découpe

La calamine mérite une attention particulière. Cette couche d'oxyde se forme lors du laminage à chaud et peut fortement influencer les caractéristiques d'absorption laser. Certaines opérations exigent spécifiquement un acier décapé et huilé afin de garantir des surfaces propres et sans calamine. D'autres intègrent la calamine dans leurs calculs de paramètres, bien que cela nécessite généralement des réglages de puissance légèrement plus élevés.

L'interaction entre l'épaisseur de l'acier et la nuance du matériau détermine votre méthode de découpe optimale. Les tôles minces en acier inoxydable se découpent proprement avec un gaz d'appoint azote à puissance modérée, tandis que les sections plus épaisses peuvent nécessiter un gaz d'appoint oxygène malgré le bord oxydé résultant — un compromis entre qualité de coupe et capacité de traitement. L'acier au carbone suit des principes similaires mais tolère généralement des plages de paramètres plus larges.

Bien choisir le matériau constitue la base de tout ce qui suit. Une fois la nuance d'acier et la préparation de surface appropriées établies, la question suivante consiste à connaître précisément les plages d'épaisseur que votre équipement peut traiter — ainsi que les paramètres permettant d'obtenir les meilleurs résultats.

Plages d'épaisseur des tôles d'acier et paramètres de découpe

Vous avez sélectionné la nuance d'acier parfaite et votre matériau est parfaitement plat sur la table. La question cruciale suivante est : votre laser peut-il réellement couper ce matériau ? Comprendre les capacités en fonction de l'épaisseur et les relations entre paramètres permet de distinguer les opérations réussies de découpe laser de tôles d'acier des séances frustrantes d'essais-erreurs.

Que vous travailliez des matériaux fins avec une épaisseur d'acier de 14 gauge (environ 1,9 mm) ou des aciers plus lourds de 11 gauge (environ 3 mm), les principes restent identiques, mais les paramètres changent considérablement.

Comprendre les limites d'épaisseur et les exigences en puissance

Imaginez la puissance du laser comme la pression de l'eau dans un tuyau d'arrosage. Un filet d'eau convient parfaitement pour arroser des fleurs délicates, mais vous aurez besoin d'un nettoyeur haute pression pour nettoyer du béton. De façon analogue, les tôles d'acier fines nécessitent des niveaux de puissance modérés, tandis que les plaques d'acier épaisses exigent beaucoup plus d'énergie pour obtenir des découpes propres en traversée totale.

Les lasers à fibre modernes ont considérablement élargi les capacités en matière d'épaisseur. Les systèmes haute puissance actuels peuvent traiter :

- Fines épaisseurs (moins de 1 mm) : Découpés à des vitesses extrêmement élevées, souvent supérieures à 1000 pouces par minute, nécessitant une modulation précise de la puissance pour éviter les perforations

- Tôles minces à moyennes (1-6 mm) : La plage optimale pour la majorité des opérations de découpe laser de tôle, offrant un équilibre idéal entre vitesse et qualité de chant

- Plaques moyennes à épaisses (6-20 mm) : Des vitesses de découpe plus lentes sont nécessaires, le choix du gaz d'appoint devenant de plus en plus critique

- Plaques lourdes (20 mm et plus) : Possibles avec des systèmes haute puissance (10 kW et plus), bien que la qualité du bord puisse nécessiter un traitement secondaire

La relation entre la puissance et l'épaisseur n'est pas linéaire. Doubler l'épaisseur du matériau pourrait nécessiter de tripler la puissance du laser pour maintenir des vitesses de découpe acceptables. Selon Directives techniques de DW Laser , des facteurs tels que la distance focale, le diamètre de la buse et la qualité de l'objectif influencent tous l'efficacité avec laquelle la puissance se transforme en capacité de coupe.

Les réglages de vitesse fonctionnent de concert avec les paramètres de puissance. Des vitesses plus élevées répartissent la chaleur plus uniformément le long du trajet de coupe, empêchant une fusion ou une combustion excessive. Des vitesses plus lentes concentrent la chaleur de manière plus intense — nécessaire pour les matériaux épais, mais potentiellement dommageable pour les tôles fines. Trouver l'équilibre optimal nécessite de bien comprendre les capacités et les limites de votre machine spécifique de découpe de tôle en acier.

Sélection du gaz d'assistance selon les types d'acier

C'est ici que la découpe laser de tôle devient véritablement intéressante. Le gaz soufflé le long du faisceau laser ne sert pas uniquement à évacuer les débris — il participe activement au processus de coupe.

Pour l'acier au carbone, l'oxygène crée une réaction exothermique qui ajoute en réalité de l'énergie à la coupe. Selon Le guide complet d'Isotema , cet effet de combustion accélère considérablement la vitesse de coupe, ce qui rend l'oxygène le choix privilégié pour les tôles d'acier au carbone plus épaisses que 6 mm. Le compromis ? Des bords oxydés qui peuvent nécessiter un nettoyage ou un post-traitement.

L'acier inoxydable et l'aluminium exigent l'azote pour des raisons différentes :

- Prévention de l'oxydation : L'azote crée une atmosphère inerte qui protège le bord de coupe contre la décoloration

- Esthétique propre : Les bords argentés-blancs ne nécessitent aucune finition secondaire pour les applications visibles

- Exigences en pression : Des pressions d'azote plus élevées (jusqu'à 25 bar) garantissent l'évacuation complète du matériau fondu

L'air comprimé offre une solution intermédiaire économique pour les opérations de découpe laser de tôle métallique lorsque la qualité du bord n'est pas critique. Moins coûteux que l'azote ou l'oxygène pur, la teneur de l'air en oxygène (21 %) peut provoquer une certaine oxydation et des bords plus rugueux — en particulier sur l'acier inoxydable, où des bavures peuvent se former.

| Épaisseur de l'acier | Puissance laser recommandée | Gaz auxiliaire pour acier au carbone | Gaz auxiliaire pour acier inoxydable | Vitesse de coupe typique |

|---|---|---|---|---|

| Sous 1 mm | 1-2 kW | Oxygène ou Azote | Azote (haute pression) | 500-1000+ po/min |

| 1 à 3 mm | 2-4 kW | Oxygène | Azote | 200-500 po/min |

| 3-6mm | 4-6 kW | Oxygène | Azote | 80-200 po/min |

| 6-12mm | 6-10 kW | Oxygène | Azote | 30-80 po/min |

| 12-20 mm | 10-15 kW | Oxygène | Azote ou Air | 10-30 po/min |

| 20 mm+ | 15+ kW | Oxygène | Selon l'application | 1-10 po/min |

Qu'en est-il de la précision dimensionnelle ? La découpe laser professionnelle atteint généralement des tolérances d'environ ± 0,002 pouce, bien plus strictes que les alternatives au jet d'eau ou au plasma. Selon les données comparatives d'Approved Sheet Metal, la largeur du faisceau laser peut se réduire à seulement 0,001 pouce, permettant une précision que les méthodes de découpe mécanique ne peuvent tout simplement pas égaler.

La zone affectée thermiquement (ZAT) constitue votre dernier paramètre à prendre en considération. Cette fine bande de matériau adjacente à la coupe subit des modifications thermiques pouvant influencer la dureté et la microstructure. Des vitesses de coupe plus élevées réduisent la largeur de la ZAT en limitant la durée d'exposition à la chaleur, tandis que des vitesses plus lentes sur des plaques d'acier épaisses créent inévitablement des zones affectées plus larges. Pour des applications structurelles critiques, comprendre cet impact thermique vous aide à spécifier des traitements post-coupe appropriés ou à concevoir en tenant compte des zones affectées.

Maintenant que les capacités d'épaisseur et les relations entre paramètres sont claires, la question naturelle suivante est : quel type de qualité de bord pouvez-vous réellement attendre de ces découpes ?

Évaluation de la qualité de découpe et des normes de finition des bords

Vous avez réglé vos paramètres et effectué votre première découpe laser sur une tôle d'acier — mais comment savoir si elle est réellement bonne ? L'évaluation de la qualité de découpe va bien au-delà d'un simple contrôle visuel. Comprendre ce qui distingue un bord de qualité supérieure d'un bord nécessitant un traitement secondaire peut vous faire gagner des heures de retouche et réduire considérablement les coûts de matériaux.

Examinons les indicateurs de qualité spécifiques que les professionnels utilisent pour évaluer les tôles métalliques découpées au laser, et découvrons comment obtenir des résultats excellents de manière constante.

Facteurs de qualité des bords et attentes en matière de finition de surface

Imaginez que vous passez le doigt le long d'un bord fraîchement découpé au laser sur de l'acier inoxydable. Que devriez-vous ressentir ? La réponse dépend de vos paramètres, du matériau et de l'application prévue — mais certains critères de qualité restent universels.

Selon Analyse technique de Senfeng Laser , la planéité de surface est souvent le premier indicateur de qualité que les clients remarquent lorsqu'ils évaluent une tôle découpée au laser. Une découpe de haute qualité doit présenter un bord lisse et uniforme, nécessitant peu ou pas de post-traitement.

Quatre indicateurs de qualité essentiels définissent les résultats professionnels du découpage laser de tôles d'acier :

- Perpendicularité des arêtes : La verticalité du bord de coupe par rapport à la surface du matériau — critique pour les assemblages mécaniques où les pièces doivent s'ajuster précisément

- Roughness de surface : La texture microscopique de la surface coupée, allant d’un fini miroir à des stries visibles selon les paramètres utilisés

- Présence de bavure : Tout matériau fondu qui s'est solidifié au bas de la coupe et doit être éliminé

- Largeur de la zone affectée thermiquement (ZAT) : L'étendue du matériau affecté par la chaleur adjacent au bord de coupe

Alors, quels sont exactement les facteurs déterminants de ces résultats qualitatifs ? Trois variables principales interagissent pour produire les caractéristiques finales de votre bord de coupe :

Vitesse de coupe influence directement la régularité et les effets thermiques. Trop lente, une vitesse excessive de chaleur crée des surfaces rugueuses avec des stries visibles. Trop rapide, l'éjection incomplète du matériau laisse des bavures et des bords irréguliers. Selon le guide de qualité des arêtes de SendCutSend, les matériaux plus minces produisent généralement des bords plus propres dès la sortie du laser, mais sont plus sensibles aux variations des conditions de coupe.

Puissance du laser doit correspondre précisément à l'épaisseur de votre matériau. Une puissance excessive brûle excessivement la zone de coupe, créant des kerfs plus larges et potentiellement endommageant les bords. Une puissance insuffisante produit des coupes incomplètes avec une formation excessive de dross. Trouver le point optimal nécessite d'équilibrer la vitesse et la puissance pour chaque grade et épaisseur de matériau spécifique.

Position de mise au point détermine à quel point l'énergie laser est concentrée sur votre pièce. Un léger désalignement—même de fractions de millimètre—réduit la précision et dégrade la qualité des bords. Un étalonnage régulier garantit que le point focal reste exactement positionné tout au long des cycles de production.

Différents grades d'acier produisent des caractéristiques de bord différentes. L'acier au carbone découpé avec un gaz assisté à l'oxygène présente généralement un bord légèrement oxydé et foncé, avec une excellente perpendicularité. L'acier inoxydable découpé au laser avec azote donne des bords blancs argentés qui préservent l'esthétique du matériau, mais peut présenter des stries légèrement plus marquées sur les sections plus épaisses.

Minimisation des bavures et des zones thermiquement affectées

Voici un terme que tout opérateur de laser doit comprendre : la bavure. Pour définir simplement la bavure, il s'agit du métal en fusion qui se re-solidifie sur le bord inférieur de la découpe au lieu d'être complètement éjecté par le gaz d'assistance. Imaginez des stalactites métalliques indésirables qui adhèrent à vos pièces finies.

Pourquoi la bavure se forme-t-elle ? Selon L'analyse du contrôle qualité de Halden , la bavure apparaît lorsque la vitesse de coupe est trop lente, que la puissance du laser est trop élevée ou que la pression du gaz d'appoint est insuffisante. Le matériau fondu ne s'évacue pas complètement avant de se re-solidifier, laissant des dépôts qui nécessitent un meulage, un roulottage ou un polissage vibratoire pour être éliminés.

La minimisation des bavures nécessite une optimisation systématique des paramètres :

- Augmenter la pression du gaz d'appoint : Une pression plus élevée expulse plus efficacement le matériau fondu de la zone de coupe

- Optimiser la vitesse de coupe : Des vitesses plus rapides réduisent le temps dont dispose le matériau fondu pour se rattacher

- Ajuster la position focale : Un focus correct assure une concentration maximale d'énergie pour un enlèvement complet du matériau

- Adapter le type de gaz au matériau : Azote pour l'acier inoxydable, oxygène pour l'acier au carbone — chacun produit des résultats optimaux pour son application prévue

La zone affectée par la chaleur présente des défis connexes mais distincts. Cette fine bande de matériau modifié thermiquement entoure chaque découpe au laser, pouvant affecter la dureté, la microstructure et la résistance à la corrosion. Selon les recherches de Senfeng, la ZAT se produit en raison d'une puissance laser excessive, de vitesses de coupe lentes ou d'un débit de gaz inadéquat — essentiellement toute condition permettant à la chaleur de se propager dans le matériau environnant.

Réduire la largeur de la ZAT implique la même approche fondamentale : utiliser une puissance laser adaptée à l'épaisseur du matériau, maintenir des vitesses de coupe optimales et choisir des gaz auxiliaires appropriés qui refroidissent la zone de coupe tout en protégeant contre l'oxydation. Des vitesses de coupe élevées limitent naturellement le temps d'exposition à la chaleur, produisant des zones affectées plus étroites. Pour les applications de découpe laser de métaux où les propriétés du matériau doivent rester constantes jusqu'au bord, ces considérations deviennent particulièrement critiques.

Les marques de brûlure—un défaut courant—résultent d'une chaleur excessive concentrée dans des zones spécifiques. Réduire la puissance du laser, augmenter la vitesse de coupe et assurer un débit adéquat de gaz d'appoint permettent tous de prévenir la décoloration et les dommages de surface causés par ces marques.

Que faut-il raisonnablement attendre du découpage laser professionnel ? Les tôles métalliques découpées au laser de qualité supérieure présentent généralement des bords lisses et uniformes avec des stries à peine visibles, des faces perpendiculaires adaptées à un assemblage de précision, et pratiquement aucun bavure nécessitant un traitement secondaire. Obtenir régulièrement ces résultats exige la combinaison adéquate de capacités d'équipement, de paramètres optimisés et de matériaux d'entrée de qualité—des principes fondamentaux qui s'appliquent que vous travailliez des panneaux décoratifs fins ou des composants structurels épais.

Les attentes en matière de qualité étant désormais clairement définies, la question naturelle devient : quels types de pièces et de projets profitent réellement le plus de cette capacité de découpe de précision ?

Applications Réelles Dans Différents Secteurs

Dans quels domaines cette précision joue-t-elle un rôle essentiel ? La technologie de découpe laser des tôles en acier a largement dépassé les seules installations de fabrication spécialisées pour s'immiscer dans pratiquement tous les secteurs où les composants métalliques ont une importance. De la voiture que vous conduisez au bâtiment dans lequel vous travaillez, l'acier découpé au laser nous entoure — souvent de manière imperceptible.

La polyvalence de la découpe laser provient de sa combinaison unique de capacités : des géométries complexes impossibles à réaliser par des moyens mécaniques, un nesting serré qui optimise l'efficacité des matériaux, et des vitesses de prototypage rapide qui réduisent les délais de développement de semaines à quelques jours. Examinons les domaines où ces avantages ont le plus d'impact.

Applications dans l'industrie automobile et la fabrication industrielle

Vous êtes-vous déjà demandé comment les véhicules modernes parviennent à un ajustement et une finition aussi précis ? Selon L'analyse sectorielle de Great Lakes Engineering , la découpe laser de précision joue un rôle essentiel dans la production efficace de composants automobiles de haute qualité. Les fabricants utilisent cette technique pour créer des pièces de châssis, des panneaux de carrosserie, des composants moteur et des raccords complexes à partir de métaux tels que l'acier et l'aluminium.

Le secteur automobile exige une rapidité et une régularité que les méthodes de découpe traditionnelles ne peuvent tout simplement pas offrir. Pensez à ce que permet la découpe laser :

- Composants du châssis : Des supports structurels, des plaques de montage et des éléments de renfort découpés avec des tolérances inférieures à 0,002 pouce

- Panneaux de carrosserie : Des courbes complexes et des bords précis qui éliminent les opérations coûteuses de finition secondaire

- Pièces moteur : Des pare-feu thermiques, des gabarits de joint et des supports de montage nécessitant des spécifications exactes

- Éléments de suspension : Des bras de commande bruts et des composants structurels où le rapport résistance-poids est crucial

La fabrication d'équipements industriels bénéficie également de la précision de la technologie laser. Pensez aux machines qui construisent d'autres machines — les chariots d'équipements CNC, les composants de systèmes convoyeurs, les pièces de machinerie agricole et les supports d'équipements de construction s'appuient tous sur de l'acier découpé au laser pour leur intégrité structurelle.

La grande vitesse et la précision de ce procédé permettent une production rapide de pièces respectant des tolérances strictes, soutenant ainsi une fabrication en grand volume tout en minimisant les déchets. La réduction de la déformation des pièces et le besoin minimal de post-traitement améliorent la productivité, faisant du découpage laser de tôle d'acier la méthode privilégiée pour des composants durables contribuant directement aux performances et à la longévité des équipements.

Possibilités de fabrication sur mesure et de prototypage

Imaginez que vous ayez besoin d'un seul support personnalisé pour une application spécialisée. Un outillage traditionnel coûterait des milliers d'euros et prendrait des semaines. Avec le découpage laser ? Vous pourriez avoir votre pièce en quelques jours — parfois en quelques heures — sans aucun investissement en outillage.

Cette flexibilité révolutionne la manière dont les concepteurs et les ingénieurs abordent le développement de produits. Plutôt que de s'engager dans des outillages de production coûteux avant d'avoir testé des concepts, les équipes peuvent itérer rapidement à travers des prototypes physiques, en testant l'ajustement et la fonctionnalité avec des pièces réelles plutôt qu'avec des simulations numériques uniquement.

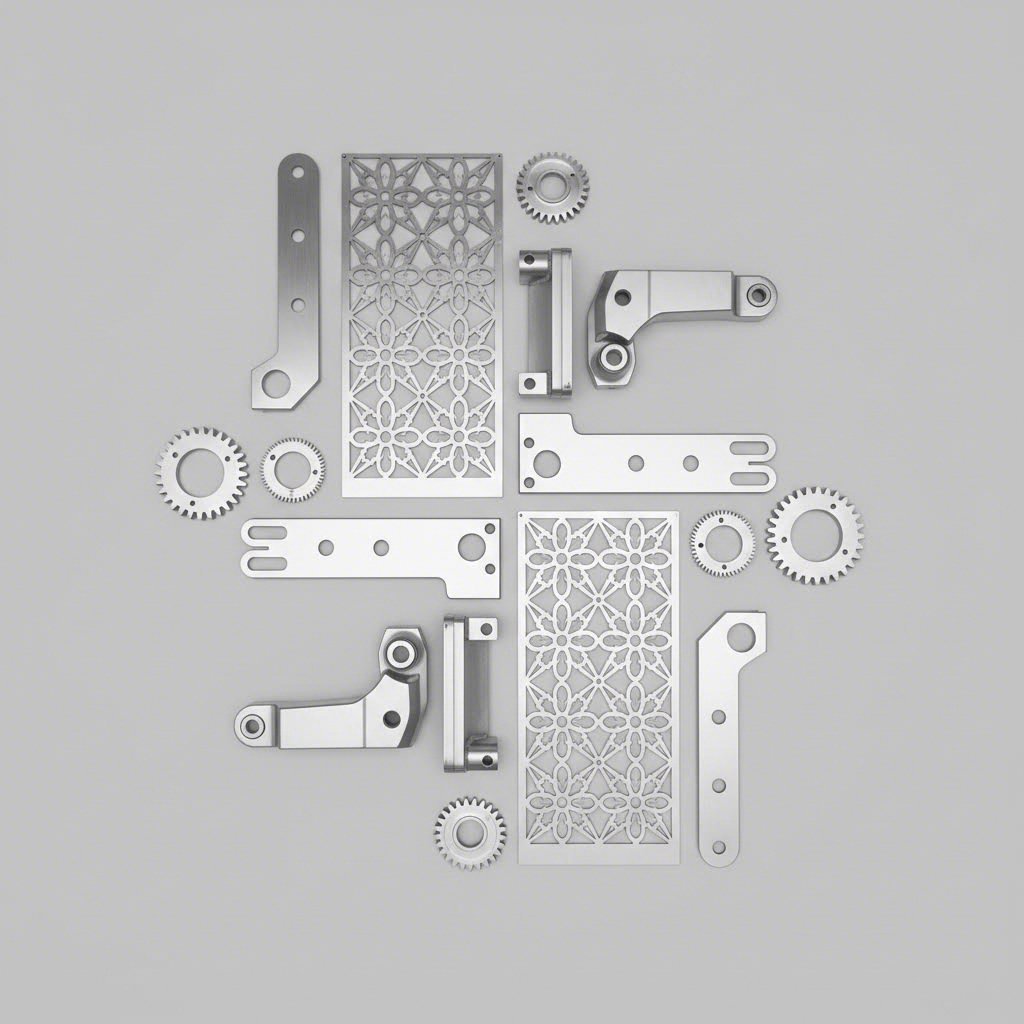

Les catégories d'applications courantes couvrent un éventail impressionnant :

- Éléments architecturaux : Panneaux d'acier découpés au laser, écrans décoratifs, revêtements de façade et panneaux métalliques personnalisés qui transforment l'esthétique des bâtiments

- Installations artistiques : Panneaux métalliques décoratifs découpés au laser pour espaces publics, galeries et environnements corporatifs

- Signalisation et image de marque : Lettrage précis, logos et graphismes en volume impossibles à réaliser avec des méthodes traditionnelles

- Composants de mobilier : Pieds de table, structures de chaises, supports d'étagères et ornements décoratifs

- Systèmes CVC et mécaniques : Conduits sur mesure, supports de fixation et boîtiers d'équipement

- Boîtiers électroniques : Châssis, panneaux et composants structurels pour instruments de mesure

Selon Guide d'application d'AMICO Architectural , les métaux architecturaux offrent une flexibilité créative considérable — des brise-soleil qui réduisent l'apport de chaleur et améliorent le confort visuel aux écrans d'équipement qui atténuent le son tout en maintenant la ventilation. Les façades extérieures, les revêtements muraux intérieurs et même les supports de jardins verticaux bénéficient tous de la précision et de la liberté de conception que permet le découpage laser.

Le panneau métallique découpé au laser est devenu particulièrement important dans l'architecture moderne. Ces panneaux peuvent présenter des motifs complexes impossibles à réaliser de manière économique par des moyens mécaniques, créant ainsi des effets visuels dynamiques selon les variations de l'éclairage au cours de la journée. Qu'ils servent d'écrans de confidentialité, d'accents décoratifs ou de revêtement structurel, les panneaux découpés au laser offrent aux architectes une latitude de conception sans précédent.

Les capacités de nesting serré maximisent l'utilisation du matériau dans toutes ces applications. Un logiciel avancé dispose les pièces comme des éléments de puzzle, minimisant les chutes entre les découpes. Pour les séries de production importantes, cette optimisation peut réduire les coûts de matière de 15 à 25 % par rapport à des méthodes de découpe moins efficaces — des économies qui s'accumulent significativement sur de grands projets.

Le contraste entre la production en série et les travaux sur mesure illustre la polyvalence de la découpe laser. Le même équipement qui produit des milliers de supports automobiles identiques peut, après un simple changement de programme, réaliser des éléments architecturaux uniques ou des pièces prototypes. Cette flexibilité élimine le compromis traditionnel entre efficacité de production et capacité de personnalisation.

Que vous conceviez des panneaux métalliques décoratifs découpés au laser pour un magasin phare ou que vous produisiez des composants structurels pour des machines industrielles, les avantages fondamentaux restent identiques : une précision garantissant un ajustement parfait, une rapidité permettant de respecter des délais exigeants et une flexibilité qui s'adapte aux exigences changeantes sans pénalité de reconfiguration.

Comprendre ces applications soulève naturellement une question pratique : devez-vous investir dans votre propre équipement de découpe ou collaborer avec un prestataire professionnel ? La réponse dépend de facteurs que nous examinerons ensuite.

Prendre la décision Construire ou Acheter pour les capacités de découpe d'acier

Vous avez vu les applications et comprenez la technologie — mais voici la question qui empêche les responsables de production de dormir : devez-vous investir dans votre propre équipement de découpe laser de tôle d'acier ou faire appel à des services professionnels de fabrication ? Cette décision a un impact sur tout, de votre trésorerie à la flexibilité de votre production.

La réponse n'est pas unique. Certaines opérations prospèrent grâce à des capacités internes, tandis que d'autres trouvent que l'externalisation est stratégiquement supérieure. Analysons ensemble les coûts et avantages réels afin que vous puissiez prendre une décision basée sur des données plutôt que sur une impression.

Équipement interne contre services professionnels de découpe

Imaginez que vous dépensez 6 000 $ par mois pour la découpe laser externalisée. Cela représente 72 000 $ par an versés au résultat net de quelqu'un d'autre. Acheter une machine semble évidemment logique, n'est-ce pas ? Pas si vite.

Selon l'analyse des coûts d'Arcus CNC, la dépense en capital pour un système standard de fibre laser de 3 kW varie entre 30 000 $ et 60 000 $, auxquels s'ajoutent l'installation, les équipements auxiliaires et la formation. Mais ce qui surprend vraiment ? Pour les opérations dont les dépenses mensuelles dépassent 1 500 à 2 000 $ en pièces externalisées, l'équipement interne se rentabilise souvent en 6 à 8 mois.

Voici comment se présente le calcul dans un scénario typique :

- Externalisation de 2 000 plaques d'acier par mois à 6 $ pièce : coût annuel de 144 000 $

- Production interne avec même volume : Environ 54 000 $ par an (matériel + coûts d'exploitation)

- Économies annuelles : Près de 90 000 $, ce qui signifie qu'une machine à 50 000 $ s'amortit en moins de 7 mois

Mais la possession d'équipements implique des responsabilités. Vos frais d'exploitation incluent l'électricité (environ 2 $ par heure pour les lasers à fibre), les gaz d'assistance (de 2 à 15 $ par heure selon l'utilisation de l'azote ou de l'air), les consommables, et surtout — la main-d'œuvre. La bonne nouvelle ? Les systèmes modernes ne nécessitent pas un niveau d'expertise de doctorat. Selon des études sectorielles, les soudeurs ou le personnel atelier existant peuvent généralement exploiter efficacement les lasers à fibre après seulement 2 à 3 jours de formation.

Les services professionnels de découpe offrent une proposition de valeur fondamentalement différente. Lorsque vous recherchez « tôlerie près de chez moi » ou que vous contactez des constructeurs métalliques près de chez moi, vous accédez à des capacités sans engagement financier initial :

- Investissement initial nul : Pas d'achat de machine, pas de paiements de financement

- Extensibilité à la demande : Augmentez ou réduisez le volume sans contrainte de capacité

- Accès à des équipements avancés : Des systèmes puissants que vous ne pourriez pas justifier d'acheter

- Services complémentaires : De nombreux ateliers de fabrication près de chez moi proposent des services de revêtement par poudre, de cintrage, de soudage et d'assemblage sous un même toit

Selon Analyse de Selmach Machinery , une fois que les dépenses mensuelles externes en découpe laser approchent les 1 500 £ (environ 1 900 $ USD), l'investissement dans votre propre équipement devient avantageux sur le plan financier. Toutefois, ce calcul change lorsque l'on tient compte des coûts cachés de l'externalisation : majorations des matériaux, frais de transport, retards dans les délais de livraison et litiges liés au contrôle qualité.

| Facteur de décision | Équipement en interne | Services professionnels de découpe |

|---|---|---|

| Investissement initial | 30 000 $ - 60 000 $+ pour un système complet | Aucun déboursé en capital |

| Flexibilité de production | Exécution immédiate ; pièces découpées en quelques minutes | Sous réserve des délais du fournisseur ; délais habituels de 1 à 2 semaines |

| Accès à l'expertise | Nécessite une formation interne et le développement d'une expérience | Accès immédiat aux connaissances spécialisées et aux processus certifiés |

| Extensibilité | Limité par la capacité des machines et la disponibilité des opérateurs | Pratiquement illimité ; payez uniquement ce dont vous avez besoin |

| Contrôle qualité | Supervision directe et rétroaction immédiate | Dépend des normes et certifications du fournisseur |

| Charge de maintenance | Votre responsabilité ; prévoir un budget pour les pièces et les temps d'arrêt | Inclus dans le prix du service |

À quoi s'attendre d'un partenaire en fabrication

Si l'externalisation est une solution adaptée à votre situation, ou si vous adoptez une approche hybride où des spécialistes de la fabrication métallique prennent en charge les surcharges et les travaux spécialisés, le choix du bon partenaire devient crucial. Tous les fabricants d'acier n'offrent pas une valeur équivalente.

Commencez par les certifications. Pour les travaux liés à l'automobile et aux composants de précision, la certification IATF 16949 représente la norme de référence. Selon Critères de sélection des fournisseurs IATF 16949 , une évaluation appropriée inclut l'analyse du risque du fournisseur concernant la conformité du produit, la performance en matière de qualité et de livraison, la maturité de son système de management de la qualité et sa capacité de production.

Au-delà des qualifications de base, évaluez ces facteurs différenciants lors du choix de prestataires de fabrication métallique près de chez moi :

- Capacités de réalisation : Sont-ils capables de fournir une prototypage rapide lorsque vous avez besoin d'une validation de conception rapide ? Certains fabricants certifiés offrent un délai de 5 jours pour les prototypes, avec des capacités de production automatisée en série pour faciliter l'industrialisation

- Support pour la conception intégrant la fabrication (DFM) : Vous aident-ils à optimiser vos conceptions pour la découpe laser avant de passer à la production ? Cette approche collaborative évite les révisions coûteuses et garantit la fabricabilité.

- Réactivité des devis : Des cycles de devis prolongés retardent vos projets. Privilégiez des partenaires offrant un délai de réponse inférieur ou égal à 12 heures.

- Expertise en matériaux : Maîtrisent-ils les subtilités de la découpe de l'acier inoxydable par rapport à l'acier au carbone ou aux matériaux galvanisés ?

- Opérations secondaires : Un seul partenaire peut-il prendre en charge la découpe, le pliage, le soudage et la finition, ou devrez-vous gérer plusieurs fournisseurs ?

Dans le cas d'applications spécifiques à la chaîne d'approvisionnement automobile, le partenariat avec un fabricant certifié IATF 16949 garantit des systèmes qualité conformes aux exigences des équipementiers. Ces certifications exigent des processus décisionnels multidisciplinaires, une gestion rigoureuse des changements et des capacités de fabrication documentées — des protections essentielles lorsque vos composants deviennent des pièces critiques du véhicule.

L'approche hybride mérite également d'être prise en considération. De nombreuses entreprises avisées achètent des équipements milieu de gamme pour répondre à 80-90 % de leurs besoins quotidiens de découpe — épaisseurs standard d'acier et matériaux courants — tout en externalisant les travaux spécialisés vers des constructeurs métalliques près de chez moi disposant de systèmes à très haute puissance ou de capacités spécialisées. Cette stratégie permet de réaliser des économies grâce à la production en interne, sans avoir à investir dans du matériel que l'on utiliserait rarement.

Que vous évaluiez des achats d'équipements ou que vous sélectionniez des partenaires de fabrication, la question fondamentale reste la même : quelle solution offre la meilleure valeur ajoutée pour vos besoins de production spécifiques et votre trajectoire de croissance ? La réponse façonne non seulement vos capacités de découpe, mais aussi votre position concurrentielle sur un marché manufacturier de plus en plus exigeant.

Mettre en pratique ses connaissances en matière de découpe laser de tôle d'acier

Vous avez assimilé une multitude d'informations sur la technologie de découpe laser des tôles d'acier — des différences de longueur d'onde au choix du gaz d'assistance en passant par les exigences relatives à la qualité des bords. Mais le savoir sans action n'est qu'une accumulation de faits sans utilité. Traduisons maintenant tout ce que vous avez appris en étapes concrètes permettant de faire avancer vos projets.

Que vous soyez en train de définir les spécifications pour des pièces destinées à un projet à venir, d'évaluer des investissements en équipements ou d'optimiser des opérations existantes, l'avancement passe par une application stratégique de ces fondamentaux.

Principaux points clés pour une découpe laser réussie de l'acier

Avant d'aborder les prochaines étapes, clarifions les éléments essentiels qui distinguent une découpe laser réussie des tôles métalliques des expériences frustrantes basées sur les essais et erreurs.

Le facteur de succès le plus déterminant pour les projets de découpe laser de tôles d'acier consiste à harmoniser votre sélection de matériaux, vos paramètres et vos attentes en matière de qualité avant même le premier coup de découpe — et non à résoudre les problèmes a posteriori.

Selon l'analyse d'experts de Steelway Laser Cutting, les erreurs les plus courantes proviennent du fait de négliger les bases : ignorer les propriétés des matériaux, mal configurer les paramètres de la machine, négliger la préparation des fichiers de conception, omettre le nettoyage de surface et ne pas inspecter correctement les produits finis. Chacune de ces erreurs peut être évitée grâce à une planification adéquate.

Voici ce qui est le plus important :

- Le choix du matériau conditionne tout : L'acier au laser de qualité, le bon choix de nuance et des surfaces propres éliminent les variables avant même le début de la découpe

- Les lasers à fibre dominent pour les aciers fins à moyens : Pour la plupart des applications inférieures à 12 mm, la technologie à fibre offre une vitesse supérieure et des coûts d'exploitation plus faibles

- L'optimisation des paramètres est indispensable : Puissance, vitesse, focalisation et choix du gaz d'appoint doivent correspondre exactement au matériau et à l'épaisseur spécifiques

- Les exigences de qualité doivent être définies dès le départ : La finition des bords, la tolérance au grattage et les exigences relatives à la zone thermiquement affectée influencent chaque décision de paramétrage

Vos prochaines étapes en fonction des exigences du projet

Prêt à passer à l'étape suivante ? Votre parcours dépend de votre situation actuelle.

Si vous spécifiez des pièces pour un service de découpe : Commencez avec des fichiers de conception propres et correctement formatés — vectoriels, sans lignes superposées ni chemins incomplets. Selon les directives de conception de SendCutSend, vérifiez les dimensions en imprimant à l'échelle 100 % et convertissez tout le texte en courbes pour éviter des révisions coûteuses. Spécifiez précisément la qualité de votre matériau et indiquez clairement vos attentes concernant la qualité des bords.

Si vous évaluez un achat d'équipement : Calculez vos dépenses réelles mensuelles en découpe et comparez-les aux coûts réels de possession — incluant l'électricité, les gaz, les consommables, la maintenance et la main-d'œuvre. Pour les opérations dont les coûts mensuels en découpe externalisée dépassent 1 500 à 2 000 $, la propriété d'un équipement se rentabilise souvent en 6 à 8 mois. Envisagez un coupeur laser métal dimensionné pour couvrir 80 à 90 % de vos besoins quotidiens, en externalisant les travaux spécialisés vers des partenaires disposant de capacités spécifiques.

Si vous optimisez des processus existants : Documentez vos paramètres actuels et testez systématiquement des variantes. De légers ajustements de la vitesse de coupe, de la position du foyer ou de la pression du gaz peuvent considérablement améliorer la qualité des bords et réduire la formation de bavures. Suivez méthodiquement les résultats — ce qui fonctionne pour l'acier inoxydable 304 peut échouer sur l'acier au carbone.

Pour les projets automobiles, de châssis et de composants structurels de précision nécessitant une qualité certifiée, le recours à des partenaires de fabrication expérimentés permet d'accéder immédiatement à des processus optimisés, sans retard lié à une courbe d'apprentissage. Les lecteurs recherchant des partenaires de fabrication certifiés IATF 16949, offrant un soutien complet en matière de DFM et un traitement rapide des devis, peuvent explorer les options disponibles sur Shaoyi Metal Technology .

Erreurs fréquentes à éviter pendant votre progression :

- Ne sautez pas la vérification du matériau — couper de l'acier inoxydable 316 avec des paramètres prévus pour du 304 donne des résultats médiocres

- Ne supposez pas que le matériau est parfaitement plan — un matériau voilé provoque une mise au point incohérente et une qualité de coupe variable

- Ne négligez pas le choix du gaz d'assistance — utilisez de l'oxygène pour la vitesse sur l'acier au carbone, et de l'azote pour l'esthétique sur l'acier inoxydable

- Ne vous précipitez pas dans la phase de prototypage — validez vos conceptions par des coupes d'essai avant de passer à des volumes de production

La machine de découpe laser pour métal que vous choisissez — ou celle qu'utilise votre partenaire de fabrication — ne représente qu'une variable dans une équation complexe. Le succès réside dans la compréhension des interactions entre le matériau, les paramètres et les exigences de qualité. Vous disposez désormais de cette compréhension.

Votre parcours de découpe au laser de tôles d'acier commence par une seule décision bien informée. Qu'elle compte.

Questions fréquentes sur la découpe laser de tôle d'acier

1. Quelle est la différence entre les lasers à fibre et les lasers CO2 pour la découpe de tôles d'acier ?

Les lasers à fibre fonctionnent à une longueur d'onde de 1,06 micron et excellent dans la découpe de tôles en acier de faible à moyenne épaisseur, avec des vitesses 2 à 3 fois plus rapides et des coûts d'électricité jusqu'à 50 % inférieurs. Les lasers CO2 utilisent une longueur d'onde de 10,6 microns et offrent une polyvalence accrue pour les métaux comme les matériaux non métalliques. Les lasers à fibre nécessitent moins de 30 minutes de maintenance hebdomadaire contre 4 à 5 heures pour les systèmes CO2, ce qui fait du laser à fibre la technologie privilégiée pour les opérations de découpe d'acier spécialisées.

2. Quelle épaisseur d'acier un laser peut-il couper ?

Les lasers à fibre modernes peuvent traiter l'acier depuis des épaisseurs ultra-fines inférieures à 1 mm jusqu'à des plaques dépassant 20 mm. Les tôles fines inférieures à 1 mm sont découpées à des vitesses supérieures à 1000 pouces par minute avec des lasers de 1 à 2 kW. Les épaisseurs moyennes de 6 à 12 mm nécessitent des systèmes de 6 à 10 kW, découpant à des vitesses de 30 à 80 pouces par minute. Les plaques épaisses supérieures à 20 mm exigent des lasers de 15 kW ou plus et peuvent nécessiter un usinage secondaire des bords pour obtenir une qualité optimale.

3. Quel gaz auxiliaire dois-je utiliser pour la découpe laser de l'acier ?

Pour l'acier au carbone, l'oxygène crée une réaction exothermique qui ajoute de l'énergie à la découpe, permettant un traitement plus rapide des sections épaisses supérieures à 6 mm, mais entraînant des bords oxydés. Pour l'acier inoxydable, l'azote empêche l'oxydation et produit des bords propres, argentés et brillants, idéaux pour les applications visibles. L'air comprimé constitue une option économique, mais peut provoquer une certaine oxydation et des bords plus rugueux, en particulier sur l'acier inoxydable.

4. Dois-je acheter un équipement de découpe laser ou sous-traiter à un prestataire ?

Si vos dépenses mensuelles de découpe externalisée dépassent 1 500 à 2 000 USD, un équipement en interne est généralement amorti en 6 à 8 mois. Un système laser à fibre de 3 kW coûte entre 30 000 et 60 000 USD, mais peut réduire le coût par pièce de plus de 60 % en grande quantité. Toutefois, la sous-traitance implique aucun investissement initial, une évolutivité à la demande et un accès à des équipements avancés. Pour les applications automobiles, collaborer avec des fabricants certifiés IATF 16949 garantit des normes de qualité tout en offrant un prototypage rapide et un support DFM.

5. Quelle est la cause des bavures lors de la découpe laser de l'acier et comment puis-je les éviter ?

Les bavures se forment lorsque le métal en fusion se re-solidifie sur le bord de coupe au lieu d'être éjecté par le gaz d'appoint. Les causes fréquentes sont une vitesse de coupe trop lente, une puissance laser trop élevée ou une pression de gaz insuffisante. Pour les éviter, il faut augmenter la pression du gaz d'appoint afin d'améliorer l'évacuation du matériau, optimiser la vitesse de coupe pour réduire le temps de ré-adhérence, ajuster la position focale afin d'obtenir une concentration maximale de l'énergie, et choisir le type de gaz adapté au matériau — azote pour l'acier inoxydable et oxygène pour l'acier au carbone.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —