Secrets de la découpe laser de l'acier : des limites d'épaisseur aux finitions parfaites

Comprendre l'acier découpé au laser et son rôle dans la fabrication

Imaginez un faisceau lumineux si précisément focalisé qu'il peut traverser un métal solide avec une exactitude chirurgicale. C'est exactement ce qui se produit avec l'acier découpé au laser — une méthode de fabrication de précision qui a transformé la manière dont les industries abordent la fabrication métallique.

En substance, la découpe au laser de l'acier consiste à diriger un faisceau laser hautement concentré le long d'un chemin programmé par ordinateur. Lorsque cette énergie focalisée entre en contact avec la surface de l'acier, elle chauffe rapidement le matériau jusqu'à sa fusion, sa combustion ou sa vaporisation. Le résultat ? Des découpes propres et précises que les méthodes traditionnelles ne peuvent tout simplement pas égaler. Un gaz auxiliaire — généralement de l'oxygène ou de l'azote — élimine alors le matériau en fusion, laissant des bords lisses et nets, sans bavures.

Cette technologie est devenue indispensable dans la fabrication moderne. Des composants de châssis automobiles aux éléments architecturaux complexes, l'acier découpé au laser apparaît partout où la précision compte. Les ateliers de fabrication d'acier s'appuient désormais sur Des systèmes laser à commande numérique (CNC) pour obtenir des résultats reproductibles, qu'ils produisent un prototype ou des milliers de pièces identiques.

Les systèmes modernes de découpe laser métallique peuvent atteindre des tolérances dimensionnelles aussi strictes que ± 0,1 mm, ce qui les rend idéaux pour les applications où la précision n'est pas optionnelle — elle constitue une exigence de base.

Ce qui distingue la découpe laser de la découpe traditionnelle de l'acier

Les méthodes traditionnelles de découpe de l'acier — cisaillage, sciage ou découpe au plasma — partagent toutes une limitation : le contact physique entre l'outil et le matériau. Ce contact crée une usure mécanique, introduit des vibrations et limite la finesse des découpes possibles.

La découpe laser élimine totalement ces contraintes. Il n'y a aucun contact direct entre l'outil et le matériau, ce qui signifie :

- Aucune usure mécanique sur les composants de coupe

- Réduction des besoins en entretien avec le temps

- Capacité à exécuter des géométries complexes et des angles serrés inaccessibles aux outils physiques

- Qualité constante du tranchant sans étapes de finition supplémentaires

Lorsque vous travaillez avec des matériaux à haute résistance où la résistance à la traction est importante, cette approche sans contact préserve les propriétés mécaniques du matériau près de la zone de coupe. Les méthodes traditionnelles compromettent souvent ces propriétés par une chaleur excessive ou une contrainte mécanique.

La science derrière la séparation thermique dans l'acier

Alors, comment fonctionne réellement le découpage laser de l'acier au niveau du matériau ? Ce procédé repose sur ce que les ingénieurs appellent l'effet photothermique.

Lorsque le faisceau laser à haute énergie frappe la surface de l'acier, le matériau absorbe cette énergie et la convertit presque instantanément en chaleur. La température locale augmente si rapidement que l'acier passe de l'état solide à l'état liquide — voire directement à l'état vapeur — en quelques millisecondes. C'est cette transmission d'énergie concentrée qui permet une découpe aussi précise.

Le paramètre clé ici est la densité de puissance : la quantité d'énergie laser délivrée par unité de surface. Une densité de puissance plus élevée signifie un chauffage plus rapide et une découpe plus efficace. Les systèmes CNC contrôlent cela avec précision, en ajustant la vitesse d'avance, la puissance du laser, la focalisation du faisceau et d'autres paramètres selon le type et l'épaisseur spécifiques de l'acier que vous travaillez.

C'est ce niveau de contrôle qui pousse les professionnels de la fabrication métallique à choisir de plus en plus la technologie laser. Chaque réglage peut être calibré pour répondre exactement à vos besoins — que vous ayez besoin de séries de production rapides ou de pièces uniques complexes. Le résultat est un procédé non seulement précis, mais également respectueux de l'environnement, produisant très peu de déchets et ne nécessitant pas d'huiles lubrifiantes à nettoyer ultérieurement.

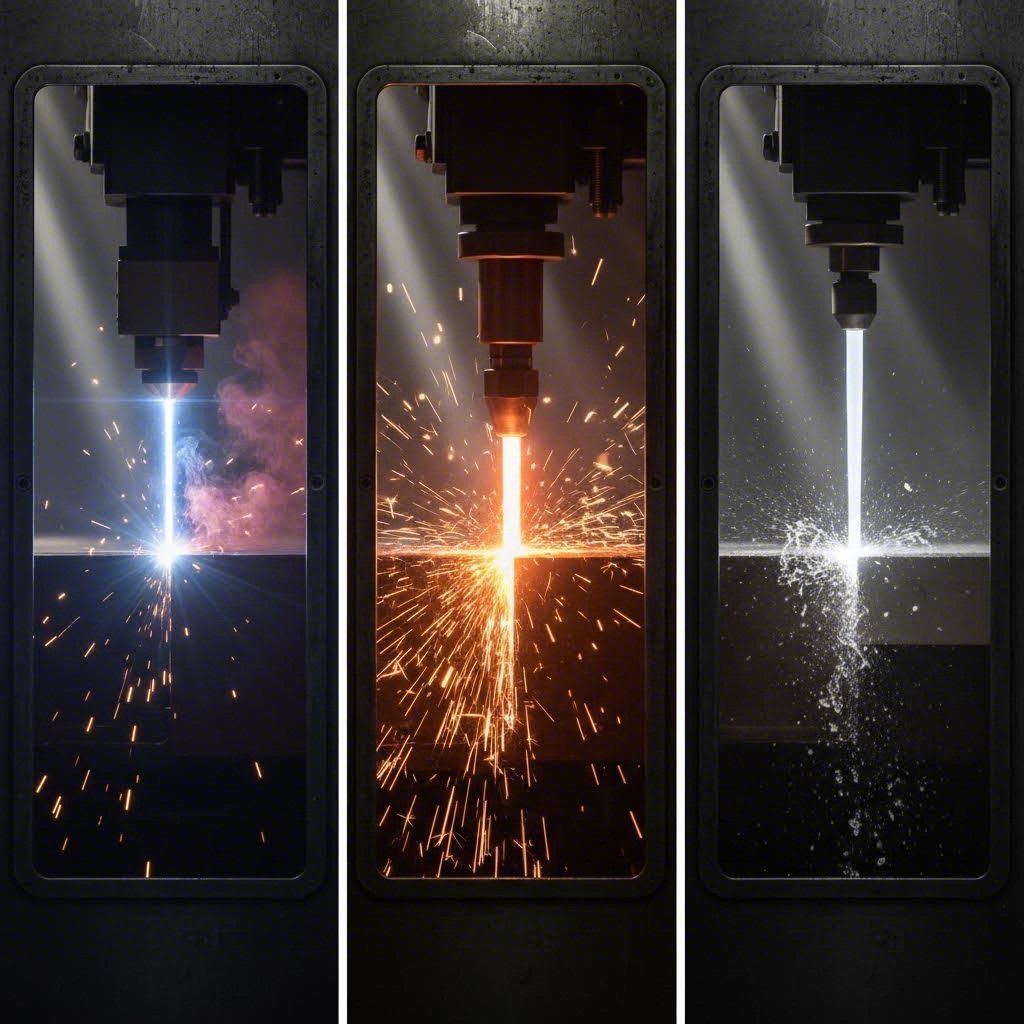

Laser à fibre contre laser CO2 pour l'acier

Maintenant que vous comprenez le fonctionnement de la découpe laser, voici la question suivante : quelle technologie laser devez-vous réellement utiliser ? Lors de la découpe de l'acier, vous rencontrerez deux options principales : les lasers à fibre et les lasers CO2. Chacun fonctionne selon des principes physiques fondamentalement différents, et un mauvais choix peut vous coûter du temps, de l'argent et une qualité de bord médiocre.

Voici comment il faut voir les choses : les deux technologies produisent des faisceaux lumineux puissants capables de traverser l'acier. Mais les similitudes s'arrêtent là. Une machine de découpe laser à fibre et une machine de découpe de métal au laser CO2 diffèrent par la manière dont elles génèrent ce faisceau, par la longueur d'onde de la lumière produite, et en fin de compte par l'efficacité avec laquelle l'acier absorbe leur énergie.

Selon Analyse 2025 d'EVS Metal , les lasers à fibre représentent désormais environ 60 % du marché de la découpe, offrant des vitesses de coupe 3 à 5 fois plus rapides et des coûts d'exploitation inférieurs de 50 à 70 % par rapport aux systèmes CO2. Ce changement de marché indique clairement l'évolution prise par la technologie.

| Facteur | Laser à fibre | Laser CO2 |

|---|---|---|

| Vitesse de coupe (acier mince) | 2 à 5 fois plus rapide ; jusqu'à 100 m/min sur les matériaux fins | Plus lent ; environ 10-12 m/min sur des matériaux équivalents |

| Plage d'épaisseur optimale | Excellent en dessous de 20 mm ; capable d'aller jusqu'à 100 mm avec des systèmes haute puissance | Qualité supérieure des bords au-delà de 25 mm ; traditionnellement privilégié pour les tôles épaisses |

| Efficacité énergétique | Jusqu'à 50 % d'efficacité électrique | efficacité électrique de 10 à 15 % |

| Coût annuel d'entretien | 200-400 $ typique | 1 000-2 000 $ typique |

| Applications optimales | Tôlerie, métaux réfléchissants (aluminium, cuivre, laiton), production à grand volume | Découpe de plaques épaisses, applications nécessitant une finition exceptionnelle des bords |

| Longueur d'onde | 1,06 µm (proche infrarouge) | 10,6 µm (infrarouge lointain) |

Avantages du laser à fibre pour les tôles d'acier fines

Voici où la physique joue un rôle essentiel. Un laser à fibre produit une lumière dont la longueur d'onde est d'environ 1,06 micromètre — exactement dix fois plus courte que la longueur d'onde de 10,6 micromètres du CO2. Pourquoi cela a-t-il de l'importance pour la découpe de votre acier ?

Les métaux possèdent des surfaces remplies d'électrons libres qui réfléchissent les longueurs d'onde plus élevées. La longue longueur d'onde du laser CO2 se reflète sur les surfaces métalliques, gaspillant une énergie importante sous forme de lumière réfléchie. En revanche, la longueur d'onde plus courte du laser à fibre pénètre plus efficacement cette « mer » d'électrons, transférant directement son énergie dans l'acier.

Cette absorption supérieure se traduit par des avantages concrets :

- Augmentation spectaculaire de la vitesse : Un laser à fibre de 4 kW peut découper de l'acier inoxydable de 1 mm à des vitesses dépassant 30 mètres par minute, alors qu'un laser CO2 équivalent pourrait atteindre seulement 10 à 12 mètres par minute

- Qualité de faisceau supérieure : Le faisceau généré au sein de la fibre optique conserve un focus exceptionnel, produisant des dimensions de spot plus petites et des largeurs de coupe plus étroites

- Capacité sur métaux réfléchissants : L'aluminium, le cuivre et le laiton—des matériaux qui posent des défis aux systèmes au CO2—sont découpés efficacement avec la technologie à fibre

- Réduction des coûts d'exploitation : La consommation d'énergie diminue d'environ 70 % par rapport aux systèmes au CO2 équivalents

Pour la fabrication de tôlerie en grand volume—pensez aux boîtiers électroniques, aux composants de CVC ou aux panneaux de carrosserie automobile—un laser à fibre industriel permet de produire plus de pièces par heure à moindre coût unitaire. La machine de découpe laser CNC à fibre est devenue la référence pour le traitement des aciers fins

Lorsque les lasers CO2 excellent dans la découpe de l'acier

Cela signifie-t-il que la technologie CO2 est obsolète ? Pas tout à fait. Lorsque l'on dépasse une épaisseur de 20 mm pour l'acier, l'équation commence à changer

Les lasers CO2 produisent une largeur de coupe plus importante, ce qui s'avère en réalité avantageux lors de la découpe de plaques épaisses. Ce canal de coupe plus large facilite l'évacuation du matériau fondu, donnant souvent des bords de coupe plus droits et plus lisses, avec moins de bavures—le métal re-solidifié qui peut adhérer au bas des coupes

Envisagez ces scénarios où les systèmes CO2 restent compétitifs

- Acier inoxydable épais : Lorsque la qualité de finition des bords est plus importante que la vitesse de coupe, le CO2 peut produire des bords exceptionnellement lisses, presque brillants

- Installations traditionnelles : Les ateliers bien établis disposant de réseaux de service CO2 matures et d'opérateurs formés peuvent constater que les coûts de transition surpassent les avantages pour certaines applications

- Environnements mixtes de matériaux : Les ateliers traitant d'importants volumes de matériaux non métalliques en parallèle avec l'acier peuvent tirer parti de la polyvalence du CO2 avec les matériaux organiques comme le bois et l'acrylique

Cependant, il convient de noter que la technologie industrielle de découpe laser continue d'évoluer rapidement. Les systèmes modernes à fibre haute puissance atteignent désormais 40 kW et plus, remettant en cause les avantages traditionnels du CO2 sur les tôles épaisses Analyse sectorielle suggère que les lasers à fibre captureront 70 à 80 % des applications de découpe de métaux d'ici 2030

Le résultat pratique ? Pour la plupart des applications de découpe d'acier en 2025 — en particulier les tôles inférieures à 20 mm — la technologie au laser à fibre offre des avantages indéniables en termes de vitesse, d'efficacité et de coûts d'exploitation. Le CO2 reste pertinent pour les travaux spécialisés sur plaques épaisses lorsque la qualité du bord justifie un traitement plus lent. Comprendre les deux technologies vous aide à choisir l'outil adapté à vos besoins spécifiques en acier.

Capacités de découpe selon l'épaisseur de l'acier et limitations

Vous avez choisi votre technologie laser — voici maintenant la question cruciale que tout fabricant se pose : quelle épaisseur pouvez-vous réellement couper ? La réponse n'est pas un chiffre unique. C'est une relation entre la puissance du laser, le type de matériau et le niveau de qualité requis pour votre application spécifique.

Voici ce que de nombreux vendeurs d'équipements ne vous disent pas clairement : l'« épaisseur maximale de découpe » indiquée sur une fiche technique reflète rarement ce que vous obtiendrez en production quotidienne. Selon Les données de fabrication de GWEIKE , il existe en réalité trois niveaux d'épaisseur distincts à connaître : l'épaisseur maximale théorique, la production stable et les plages de découpe économiquement optimales.

Profondeurs maximales de découpe selon la puissance du laser

La puissance du laser, mesurée en kilowatts (kW), constitue votre indicateur principal de capacité d'épaisseur. Toutefois, cette relation n'est pas purement linéaire. Doubler la puissance ne double pas la capacité d'épaisseur maximale — la physique introduit des rendements décroissants lorsque l'on travaille sur des tôles d'acier plus épaisses.

| Puissance du laser | Acier au carbone (oxygène) | Acier inoxydable (azote) | L'aluminium | Meilleure application |

|---|---|---|---|---|

| 1,5-2 kW | Jusqu'à 10 mm | Jusqu'à 6 mm | Jusqu'à 4 mm | Tôlerie, travaux sur métaux minces |

| 3-4 kW | Jusqu'à 16 mm | Jusqu'à 10 mm | Jusqu'à 8 mm | Fabrication générale |

| 6 kW | Jusqu'à 22 mm | Jusqu'à 16 mm | Jusqu'à 12 mm | Production moyenne à épaisse |

| 10-12 kW | Jusqu'à 35 mm | Jusqu'à 25 mm | Jusqu'à 20mm | Fabrication de plaques lourdes |

| 20 kW+ | Jusqu'à 60 mm | Jusqu'à 40 mm | Jusqu'à 30 mm | Spécialité des plaques extrêmement épaisses |

Remarquez-vous un élément important dans ce tableau des capacités selon l'épaisseur de tôle ? L'acier au carbone peut être découpé plus épais que l'acier inoxydable ou l'aluminium à puissance identique. Cela s'explique par la réaction exothermique générée lors de la découpe à l'oxygène de l'acier au carbone : l'oxygène aide en réalité le laser en produisant de la chaleur supplémentaire par oxydation. En revanche, l'acier inoxydable, découpé à l'azote pour préserver ses propriétés anti-corrosion, dépend entièrement de l'énergie du laser.

Lorsque vous consultez un tableau d'épaisseurs normalisées pour vos projets, souvenez-vous que l'acier de calibre 14 mesure environ 1,9 mm d'épaisseur, tandis que l'acier de calibre 11 atteint environ 3 mm. des matériaux fins coupés sans effort même sur des systèmes modestes de 1,5-2 kW, souvent à des vitesses dépassant 30 mètres par minute.

Considérations sur la précision pour l'acier fin

La découpe laser de tôles en matériaux minces implique des considérations spécifiques en matière de précision. C'est ici que la largeur de découpe (kerf) devient essentielle pour la réussite de votre conception.

Qu'est-ce que le kerf exactement ? C'est la largeur du matériau retiré lors du processus de découpe — en quelque sorte l'« épaisseur » de votre ligne de coupe. Sur les matériaux fins, le kerf mesure généralement entre 0,1 mm et 0,3 mm. Lorsque l'épaisseur du matériau augmente, la largeur du kerf augmente également, atteignant parfois 0,5 mm ou plus sur les plaques d'acier épaisses.

Pourquoi est-ce important ? Considérez ces impacts sur la précision :

- Efficacité du nesting des pièces : Un kerf plus étroit vous permet de placer les pièces plus près les unes des autres sur votre tôle, réduisant ainsi le gaspillage de matériau

- Précision dimensionnelle : Votre conception CAO doit tenir compte du kerf — si vous avez besoin d'une fente de 10 mm, vous devrez peut-être programmer 10,2 mm pour compenser

- Capacités en matière de tolérances : Sur des matériaux de moins de 3 mm, des tolérances aussi serrées que ±0,1 mm sont réalisables ; pour les matériaux plus épais, les tolérances typiques vont de ±0,25 mm à ±0,5 mm

- Dimensions minimales des éléments : Les trous de diamètre inférieur à l'épaisseur du matériau deviennent difficiles à réaliser — une plaque de 5 mm peut nécessiter un diamètre minimal de trou de 5 mm ou plus

Selon les directives de fabrication de Prototech Laser, les matériaux minces permettent des tolérances aussi serrées que ±0,005 po (0,127 mm), tandis que pour les plaques plus épaisses, des tolérances de ±0,01 po à ±0,02 po (0,25 mm à 0,5 mm) peuvent être requises, selon le type de matériau et les paramètres de la machine.

Quand la découpe laser devient impraticable

Chaque technologie a ses limites. Savoir quand abandonner la découpe laser vous fait gagner du temps, de l'argent et évite les frustrations. Envisagez des méthodes alternatives lorsque :

- L'épaisseur dépasse les limites pratiques : Même un système de 20 kW peine à garantir une qualité constante au-delà de 50-60 mm sur de l'acier au carbone. La découpe plasma ou oxydation devient alors plus économique.

- L'inclinaison des bords devient inacceptable : Sur des matériaux très épais, le faisceau laser s'élargit à mesure qu'il pénètre, créant un léger angle du haut vers le bas. Si des parois parallèles sont essentielles, un usinage secondaire peut être nécessaire.

- Les exigences de vitesse ne justifient pas le coût : Découper de l'acier de 25 mm à 0,3 mètre par minute occupe un équipement coûteux. Le plasma découpe la même épaisseur 3 à 4 fois plus rapidement et à moindre coût d'exploitation.

- La réflectivité du matériau pose des risques pour la sécurité : Le cuivre et le laiton hautement polis peuvent réfléchir l'énergie laser vers la tête de coupe, ce qui risque d'endommager l'équipement.

Une règle pratique établie par des fabricants expérimentés : si vous ne découpez des tôles épaisses qu'une fois par mois, n'adaptez pas la taille de votre équipement à ce travail occasionnel. Externalisez plutôt les travaux sur extrême épaisseur et optimisez votre machine pour les 80 à 90 % de commandes qui génèrent réellement vos profits.

Comprendre ces relations en fonction de l'épaisseur permet d'adapter les projets aux capacités disponibles — et connaître ses limites est souvent plus important que de chercher à les dépasser.

Types d'acier et sélection des matériaux pour la découpe laser

Comprendre les capacités d'épaisseur n'est qu'une partie du problème. Le type d'acier que vous découpez modifie fondamentalement la performance de votre laser — et détermine si vos pièces finies respectent les spécifications. Différentes compositions d'acier absorbent l'énergie laser de manière différente, produisent des finitions de bord variables et nécessitent des paramètres de traitement distincts.

Voici comment il faut voir les choses : l'acier doux et l'acier inoxydable 316 peuvent sembler similaires sur votre rayonnage de matériaux, mais ils se comportent comme des matériaux complètement différents sous le faisceau laser. Selon l'analyse de fabrication d'Amber Steel, comprendre ces différences permet aux ateliers d'améliorer leur efficacité, de maîtriser leurs coûts et de fournir de meilleurs résultats, quelle que soit la complexité du projet.

Voici une analyse complète de la manière dont les nuances d'acier courantes interagissent avec la technologie de découpe laser :

- Acier doux (A36, A572) : Le plus facile à découper. Une faible teneur en carbone (0,05-0,25 %) permet des découpes prévisibles et propres avec un minimum de bavures. Fonctionne avec les gaz auxiliaires d'oxygène et d'azote. Excellent choix pour des séries de production à grande vitesse.

- Tôle d'acier inoxydable (304, 316) : Nécessite un gaz auxiliaire azoté pour préserver la résistance à la corrosion. La conductivité thermique plus faible profite en réalité au découpage laser en concentrant la chaleur. Produit des bords propres, mais se découpe plus lentement qu'un acier doux d'épaisseur équivalente.

- Acier à haute limite d'élasticité et faible teneur en alliages (HSLA) : Allie résistance et bonne compatibilité au laser. Peut nécessiter des ajustements de paramètres pour une qualité optimale des bords. Couramment utilisé dans les applications structurales et automobiles.

- Qualités anti-abrasion (AR500) : Difficile à travailler en raison de la dureté extrême (460-544 Brinell). Les lasers à fibre sont les plus adaptés, généralement limités à une épaisseur de 0,500 po. Il est essentiel de minimiser la zone affectée thermiquement afin de préserver les propriétés de dureté.

- Tôle galvanisée : Le revêtement de zinc se vaporise pendant la découpe, créant des fumées qui nécessitent une ventilation adéquate. Peut produire des bords légèrement plus rugueux par rapport à l'acier non revêtu. Le nettoyage avant la découpe est rarement nécessaire.

Nuances d'acier au carbone et performance en découpe laser

L'acier au carbone reste l' cheval de trait des opérations de découpe laser . Son comportement prévisible et sa grande tolérance le rendent idéal tant pour les débutants que pour les environnements de production exigeant des résultats constants.

Pourquoi l'acier au carbone se découpe-t-il si proprement ? La réponse réside dans la découpe assistée par oxygène. Lorsque vous dirigez un flux de gaz d'appoint d'oxygène sur la zone de coupe, il crée une réaction exothermique avec l'acier au carbone chauffé. Ce processus d'oxydation génère de la chaleur supplémentaire — aidant ainsi essentiellement le laser dans son travail. Le résultat ? Des vitesses de découpe plus élevées et la capacité de traiter des tôles d'acier plus épaisses que celles réalisables avec un gaz d'appoint azoté.

Toutefois, cette réaction avec l'oxygène produit une couche d'oxyde sur le bord de coupe. Pour les applications structurelles, cela a rarement de l'importance. Pour les pièces nécessitant un soudage ou un revêtement par poudre, un léger meulage ou un nettoyage peut être nécessaire avant de poursuivre. Si vous avez besoin de bords parfaitement propres et sans oxydation sur l'acier au carbone, il est possible de passer à un gaz d'appoint azoté—prévoyez simplement des vitesses de coupe plus lentes et une consommation accrue de gaz.

La préparation du matériau influence considérablement les résultats. Selon Les directives de fabrication de KGS Steel , des surfaces propres et sans calamine sur des nuances telles que A36 ou A572 donnent généralement de meilleurs résultats que des surfaces rouillées ou calaminées. Avant de découper des tôles d'acier pour des applications critiques, envisagez les étapes de préparation suivantes :

- Rouille superficielle : L'oxydation superficielle légère se traite généralement bien, mais la calamine importante doit être éliminée mécaniquement ou par brossage à fil

- Huile et graisse : Découper des surfaces contaminées produit de la fumée et peut nuire à la qualité des bords—essuyez avec un solvant si nécessaire

- Revêtements protecteurs : Le papier ou le masquage plastique résistant au laser peut rester en place pendant la découpe ; les revêtements en vinyle doivent être retirés

- Calamine : L'acier laminé à chaud neuf, avec son oxydation d'usine intacte, se découpe généralement correctement ; l'oxydation qui s'écaille pose problème

Aciers spéciaux posant des défis pour la découpe laser

Tous les aciers ne réagissent pas de la même manière sous le faisceau laser. Comprendre quels matériaux atteignent les limites de votre équipement vous aide à établir des devis précis, à fixer des attentes réalistes auprès des clients et à savoir quand d'autres méthodes seraient plus appropriées.

Considérations sur les tôles en acier inoxydable : Les nuances austénitiques comme les aciers inoxydables 304 et 316 répondent exceptionnellement bien à la découpe laser grâce à leur composition homogène et à leurs propriétés thermiques. La conductivité thermique plus faible par rapport à l'acier au carbone concentre en réalité la chaleur dans la zone de coupe, permettant des découpes précises avec des zones affectées thermiquement minimales. Toutefois, prévoyez des vitesses de traitement environ 30 à 40 % plus lentes que pour une épaisseur équivalente en acier au carbone.

Pour les applications inoxydables dans le traitement des aliments, les équipements médicaux ou les environnements marins, l'assistance azote est indispensable. L'oxygène crée une couche d'oxyde de chrome qui compromet la résistance à la corrosion pour laquelle vous payez. Le compromis ? Des coûts en gaz plus élevés et des vitesses plus lentes — mais une tôle en acier inoxydable correctement découpée conserve ses propriétés précieuses.

AR500 et nuances résistantes à l'abrasion : Selon le guide de découpe AR500 de McKiney Manufacturing, les lasers à fibre se distinguent comme la meilleure option pour l'acier résistant à l'abrasion lorsque la précision, la vitesse et la résistance du matériau sont importantes. L'AR500 présente une dureté comprise entre 460 et 544 sur l'échelle Brinell — cette extrême dureté limite la découpe laser pratique à une épaisseur d'environ 0,500".

Le problème critique avec l'AR500 ? La gestion de la chaleur. Cet acier atteint sa dureté grâce à un traitement thermique. Un apport excessif de chaleur pendant la découpe peut créer des zones ramollies, ce qui annule l'intérêt d'utiliser de l'AR500 en premier lieu. Les lasers à fibre minimisent ce risque en produisant une zone affectée par la chaleur plus réduite que les alternatives au plasma ou à l'oxygaz.

Considérations relatives aux tôles d'aluminium : Bien qu'il ne s'agisse pas d'acier, la tôle d'aluminium apparaît fréquemment aux côtés de l'acier dans les ateliers de fabrication. Sa forte réflectivité posait traditionnellement problème pour les lasers CO2, mais les systèmes modernes à fibre traitent efficacement l'aluminium. Prévoyez des besoins différents en gaz d'assistance (azote ou air comprimé) et des paramètres de focalisation ajustés par rapport aux réglages utilisés pour l'acier.

Les spécifications ASTM, les exigences militaires et les alliages spéciaux impliquent chacun des considérations particulières. Lors de la soumission de devis pour des matériaux inconnus, demandez une coupe d'essai sur un échantillon avant de définir les paramètres de production. Le coût de quelques pièces d'essai est dérisoire comparé au gaspillage d'une série complète de production en raison d'un comportement imprévu du matériau.

Votre choix de matériau influence directement chaque décision en aval, du type de gaz d'assistance à la vitesse de coupe en passant par les besoins de post-traitement. Bien établir cette base prépare le terrain à des applications réussies dans tous les secteurs industriels.

Applications industrielles des composants en acier découpés au laser

Vous avez sélectionné votre matériau et comprenez les capacités de votre machine — mais où trouve-t-on concrètement l'acier découpé au laser dans le monde réel ? Les applications vont des sports mécaniques hautes performances à des enseignes métalliques personnalisées et artistiques accrochées à l'extérieur de votre brasserie locale préférée. Chaque secteur impose des exigences spécifiques en matière de précision, de tolérances et de considérations de conception, ce qui influence la manière dont les fabricants abordent chaque projet.

Qu'est-ce qui rend cette technologie si polyvalente ? La fabrication au laser élimine le compromis entre complexité et coût. Que vous découpiez de simples supports ou des panneaux décoratifs complexes, la machine ne tient pas compte de la géométrie — elle suit le chemin programmé avec une précision identique. Cette capacité a ouvert de nouvelles portes dans des secteurs qui dépendaient auparavant d'outillages coûteux ou de procédés manuels très exigeants en main-d'œuvre.

Examinons les principaux secteurs utilisant des pièces découpées au laser et ce qu'ils attendent chacun de cette technologie :

- Automobile et motorsport : Composants de châssis, supports de suspension, tubes de cellule de sécurité, pattes de montage sur mesure

- Architecture et construction : Panneaux de façade décoratifs, écrans de protection, éléments structurels, composants d'escaliers

- Machines industrielles : Carter d'équipement, plaques de montage, protections, composants de convoyeur

- Artistique et signalétique : Panneaux métalliques sur mesure, panneaux d'art décoratif, présentoirs avec marque, sculptures de jardin

Applications pour composants structurels et de châssis automobiles

Si vous avez déjà construit une cellule de sécurité à l'aide d'un dédiamètreur manuel et d'une perceuse colonne, vous connaissez la difficulté. Mesurer trois fois, régler l'angle, démarrer la couronneuse — et la moitié du temps, la cope finit légèrement de travers. Vous passez alors les vingt minutes suivantes avec une meuleuse d'angle à essayer de faire tenir le tube suffisamment serré pour un soudage TIG.

Selon Analyse de fabrication automobile de YIHAI Laser , la découpe métallique sur mesure avec technologie laser transforme entièrement ce processus. Dans le domaine du sport automobile et de la fabrication automobile personnalisée — qu'il s'agisse de Formule Drift, de Trophy Trucks ou de Restomods haut de gamme — l'ajustage est primordial. Un jeu dans un tube de châssis n'est pas seulement disgracieux ; c'est un point faible structurel qui compromet la sécurité.

Voici pourquoi la fabrication au laser est essentielle pour la tôlerie automobile :

- Découpe parfaite en bout-à-bout : Le laser réalise la courbe complexe exacte là où un tube rejoint un autre, en tenant compte de l'épaisseur de la paroi et de l'angle d'intersection. Aucun meulage requis.

- Assemblages auto-bloquants : Les conceptions à fentes et languettes permettent aux composants du châssis de s'emboîter et de se positionner automatiquement. Vous n'avez pas besoin de tables de montage complexes — les pièces s'assemblent en restant parfaitement perpendiculaires.

- Repères de pliage : Le laser peut graver des lignes précises de début et de fin pour les cinqueuses à mandrin. Le soudeur aligne la marque et effectue le pli — plus besoin de mètre ruban.

- Précision de la suspension : Les emplacements des points pivots pour l'antiplongée, le centre de roulis et la géométrie du braquage en caisse dépendent de trous positionnés exactement au bon endroit. Les systèmes laser maintiennent des tolérances de ± 0,05 mm, garantissant que votre alignement reste précis.

Les exigences de précision dans le travail automobile exigent généralement des tolérances comprises entre ± 0,1 mm et ± 0,25 mm pour les points de fixation critiques. Les pattes de suspension fabriquées en acier 4130 Chromoly ou Domex haute résistance—des matériaux qui usent rapidement les forets—sont découpées sans effort et sans usure d'outil. Pour les ateliers de fabrication métallique au service du secteur automobile, cette répétabilité signifie que vous pouvez vendre des kits « à souder soi-même » où chaque pièce est identique, à chaque fois.

Un point critique à considérer : lors de la découpe du Chromoly pour les cages de sécurité, utilisez de l'azote ou de l'air sous haute pression plutôt que de l'oxygène comme gaz d'assistance. La découpe à l'oxygène peut oxyder et légèrement durcir le bord, augmentant ainsi le risque de fissuration pendant le soudage. L'azote assure une coupe propre avec une zone thermiquement affectée minimale, préservant la ductilité nécessaire pour un soudage structurel.

Éléments en acier architectural et fabrication sur mesure

Parcourez n'importe quel bâtiment commercial moderne et vous remarquerez partout de l'acier découpé au laser — des écrans de confidentialité décoratifs, des panneaux de contrôle solaire, des revêtements de façade perforés et des composants d'escaliers ornementés. Ce qui nécessitait autrefois des matrices de poinçonnage coûteuses ou des découpes manuelles fastidieuses provient désormais directement de la conception numérique vers le panneau fini.

Selon Spécifications de panneaux architecturaux de VIVA Railings , ces panneaux précisément découpés au laser remplissent simultanément plusieurs fonctions : occultation, ombrage solaire, embellissement décoratif et même signalisation directionnelle. Cette polyvalence découle de la capacité du découpage laser à exécuter des motifs de perforation complexes, impossibles à réaliser ou trop coûteux avec les méthodes traditionnelles.

Les applications architecturales se classent généralement en trois catégories de motifs :

- Motifs géométriques : Motifs en mosaïque ou inspirés de grilles, qui marquent fortement les installations publiques

- Motifs organiques : Des conceptions inspirées par la nature qui adoucissent les espaces selon les principes du design biophilique

- Motifs principaux : Des conceptions modernes et minimalistes adaptées à l'architecture contemporaine

La sélection de matériaux pour les ouvrages architecturaux inclut souvent l'acier inoxydable, l'aluminium et l'acier au carbone — tous disponibles en épaisseurs adaptées aux exigences structurelles et aux distances entre supports. Pour les applications extérieures, la résistance à la corrosion devient critique. Des panneaux revêtus de poudre ou avec finition PVDF améliorent la résistance aux intempéries tout en offrant des options de personnalisation de couleur.

Les tolérances requises pour les panneaux architecturaux sont généralement moins strictes que pour l'automobile — des valeurs de ±0,5 mm à ±1 mm sont souvent acceptables. Toutefois, lorsque les panneaux sont assemblés ensemble sur de grandes façades, les erreurs dimensionnelles cumulatives deviennent visibles. Les ateliers de fabrication expérimentés à proximité savent qu'il est essentiel de vérifier la précision du nesting et de maintenir une épaisseur de matériau constante tout au long des productions afin d'éviter les désalignements visibles aux jonctions des panneaux.

Pour les amateurs et les petits travaux sur mesure, les techniques architecturales se déclinent parfaitement à plus petite échelle. Les claustras de jardin, les séparations intérieures, ainsi que les œuvres d'art murales bénéficient toutes de la même précision. Les enseignes métalliques personnalisées pour entreprises, les plaques d'adresse domestiques et les présentoirs signalétiques constituent des points d'entrée accessibles pour les créateurs qui explorent les possibilités de l'acier découpé au laser.

Applications industrielles et en production

Au-delà des applications visibles, l'acier découpé au laser constitue la colonne vertébrale des équipements industriels dans le monde entier. Les protections machines, les boîtiers d'équipement, les armoires électriques et les composants de convoyeurs dépendent tous d'une fabrication constante et reproductible — exactement ce que permet la découpe laser.

Les applications industrielles privilégient des qualités différentes de celles requises en automobile ou en architecture :

- Cohérence entre les séries de production : Lorsque vous découpez des milliers de supports identiques, chaque pièce doit correspondre aux spécifications dimensionnelles sans nécessiter de vérification manuelle

- Utilisation des matériaux : La fabrication industrielle de tôlerie nécessite un nesting efficace pour minimiser les chutes dans une production en grande série

- Compatibilité avec les opérations secondaires : Les pièces passent souvent directement au pliage, au soudage ou au revêtement par poudre — la qualité de découpe doit supporter les processus en aval

- Documentation et traçabilité : La gravure laser peut marquer directement sur les composants les numéros de pièce, les codes de lot et les spécifications

Les tolérances attendues pour les travaux industriels généraux se situent généralement entre ±0,25 mm et ±0,5 mm — plus strictes que dans le domaine architectural, mais plus permissives que dans l'automobile de précision. L'avantage principal réside dans la répétabilité : la millième pièce est découpée exactement comme la première, éliminant ainsi la dérive de qualité qui affecte les procédés manuels.

Pour les ateliers de fabrication à proximité servant des clients industriels, la combinaison de vitesse, de précision et de post-traitement minimal se traduit directement par des prix compétitifs. Lorsque vos bords découpés au laser sont suffisamment propres pour passer directement au revêtement ou à l'assemblage, vous éliminez la main-d'œuvre liée au meulage, qui augmente les coûts sans ajouter de valeur.

Considérations de conception selon les catégories d'application

Quel que soit le secteur, certains principes de conception optimisent vos résultats lorsqu'on travaille avec de l'acier découpé au laser :

- Taille minimale des éléments : Les trous et les fentes doivent généralement avoir une largeur au moins égale à l'épaisseur du matériau. Une plaque de 3 mm supporte bien des trous de 3 mm ; tenter des trous de 1 mm entraîne des problèmes de qualité.

- Espacement des bords : Maintenez les éléments à au moins une épaisseur de matériau des bords pour éviter la déformation ou l'écaillage des bords.

- Tolérances pour languettes et fentes : Pour les assemblages auto-fixants, concevez les fentes légèrement plus larges que les languettes (avec un jeu typique de 0,1 à 0,2 mm) afin de permettre l'assemblage sans forçage.

- Sens de laminage : Pour les pièces destinées à être pliées, tenez compte de l'orientation du grain du matériau : plier perpendiculairement au grain réduit le risque de fissuration.

- Accumulation de chaleur : Les motifs complexes avec des découpes rapprochées peuvent accumuler de la chaleur. Prévoyez un espacement adéquat ou planifiez des pauses de refroidissement entre les découpes.

Que vous construisiez un châssis de compétition, que vous spécifiiez des panneaux de façade pour un projet immobilier ou que vous créiez des enseignes métalliques sur mesure pour votre atelier, comprendre ces considérations spécifiques à l'application vous aide à communiquer efficacement avec votre fabricant — et à recevoir finalement des pièces qui répondent exactement à vos exigences.

Facteurs de coût et variables de tarification dans la découpe laser de l'acier

Vous avez conçu vos pièces, choisi votre matériau et défini votre application — voici maintenant la question que se pose tout chef de projet : quel sera le coût réel ? Voici la vérité surprenante que la plupart des gens ignorent lorsqu'ils demandent un devis de découpe laser : le prix au pied carré du matériau n'est presque jamais le principal facteur de coût. Ce qui détermine en réalité votre facture finale, c'est le temps machine.

Pensez-y de cette façon. Deux pièces découpées dans la même tôle d'acier — coût de matériau identique — peuvent avoir des prix très différents. Un simple support rectangulaire est découpé en quelques secondes. Un panneau décoratif complexe avec des centaines de perforations occupe la machine pendant plusieurs minutes. Selon L'analyse tarifaire de Fortune Laser , la formule de base utilisée par la plupart des services de découpe métallique se décompose comme suit :

Prix final = (Coût du matériau + Coûts variables + Coûts fixes) × (1 + Marge bénéficiaire)

Les coûts variables — principalement le temps machine — représentent le levier le plus important pour réduire les dépenses. Comprendre ce qui influence ce temps permet de prendre de meilleures décisions de conception avant même de soumettre vos fichiers pour un devis.

Coûts des matériaux contre économie du temps de traitement

Lors du calcul des frais de découpe laser, cinq facteurs principaux déterminent votre coût final. Chacun d'eux affecte soit le coût du matériau, soit le temps de traitement nécessaire pour terminer votre commande.

- Type et coût du matériau : Les prix des matières premières varient considérablement. L'acier doux coûte une fraction de l'acier inoxydable 316. Votre choix de matériau établit le coût de base avant même le début de la découpe.

- Épaisseur du matériau : Ce facteur impacte le coût de façon exponentielle, et non linéaire. Selon le guide tarifaire de Komacut, doubler l'épaisseur du matériau peut plus que doubler le temps de découpe, car le laser doit avancer beaucoup plus lentement pour réaliser des découpes propres dans un acier plus épais.

- Longueur totale de découpe : Chaque pouce linéaire parcouru par le laser ajoute du temps. Un design comportant une découpe périphérique étendue ou des détails internes complexes accumule davantage de temps machine qu'une géométrie simple.

- Nombre de perçages : À chaque nouvelle découpe, le laser doit d'abord percer la surface du matériau. Un design comprenant 100 petits trous coûte plus cher qu'une grande découpe ayant une longueur de périmètre équivalente — ces opérations de perçage s'additionnent.

- Temps de configuration et main-d'œuvre : Chargement du matériau, calibration de la machine, préparation de votre fichier — ces coûts fixes s'appliquent indépendamment du fait que vous découpiez une pièce ou cent pièces.

Voici ce que cela signifie en pratique : Les données de fabrication de Strouse indiquent que le coût des matériaux représente souvent 70 à 80 % du coût total pour les pièces simples. Mais à mesure que la complexité de la conception augmente, ce ratio évolue fortement en faveur du temps de traitement.

La relation entre les exigences de précision et les coûts de traitement suit un modèle similaire. Spécifier des tolérances plus strictes que nécessaire force la machine à fonctionner à des vitesses plus lentes et plus contrôlées. Si votre application requiert effectivement une précision de ±0,1 mm, cela est justifié. Mais appliquer des tolérances aérospatiales à des panneaux décoratifs gaspille de l'argent sans ajouter de valeur.

Optimisation des coûts en production de volume

L'économie liée au prix des prototypes par rapport aux séries de production révèle d'importantes opportunités d'économies. Lorsque vous commandez un prototype unique via un service de découpe laser en ligne, les coûts fixes — préparation de la machine, vérification des fichiers, manutention des matériaux — sont entièrement supportés par cette seule pièce. Commandez cent pièces identiques, et ces mêmes coûts fixes se répartissent sur l'ensemble du lot.

Selon les données sectorielles sur les prix, les remises pour les commandes en grand volume peuvent atteindre jusqu'à 70 % par unité. Ce n'est pas du marketing : cela reflète les gains d'efficacité réels découlant de la production par lots.

Le délai d'exécution introduit une autre variable de coût. Les commandes urgentes qui passent en tête de file de production font l'objet de tarifs majorés, souvent de 25 à 50 % supérieurs aux tarifs standards. Planifier à l'avance et accepter les délais habituels permet de maîtriser les coûts des services de découpe d'acier.

Prêt à réduire vos frais de découpe laser sur mesure ? Ces stratégies permettent d'obtenir des économies mesurables :

- Simplifiez votre conception : Lorsque possible, réduisez les courbes complexes et regroupez les petits trous en fentes plus grandes. Cela minimise à la fois la distance de coupe et les perforations chronophages.

- Spécifiez le Matériau le Plus Fin Pratique : C'est la mesure la plus efficace pour réduire les coûts. Si de l'acier de calibre 14 répond à vos exigences structurelles, n'indiquez pas du calibre 11 juste pour être prudent.

- Nettoyez vos fichiers de conception : Supprimez les lignes en double, les objets masqués et les notes de construction avant la soumission. Les systèmes automatisés de découpe laser en ligne tenteront de tout découper : des lignes doubles doublent littéralement le coût de cette caractéristique.

- Optimisez le nesting : Un nesting efficace maximise l'utilisation du matériau en disposant les pièces étroitement les unes à côté des autres sur la plaque, réduisant ainsi les pertes. De nombreux services de découpe métal sur mesure gèrent cela automatiquement, mais concevoir des pièces qui s'imbriquent efficacement réduit tout de même le prix estimé.

- Consolidez les commandes : Regroupez vos besoins en commandes plus volumineuses et moins fréquentes. Le prix unitaire diminue car les coûts de configuration se répartissent sur un plus grand nombre de pièces.

- Choisissez des matériaux en stock : Sélectionner des matériaux que votre fournisseur a déjà en stock élimine les frais de commande spéciale et réduit les délais de livraison.

Lorsque vous demandez un devis pour la découpe laser, fournissez dès le départ toutes les informations nécessaires : type et épaisseur du matériau, quantité requise, tolérances exigées et toute opération secondaire éventuelle. Les demandes incomplètes entraînent des estimations prudentes qui peuvent surestimer les coûts réels. Plus votre prestataire comprend bien vos besoins, plus il peut établir un prix précis — et mieux il peut vous proposer des alternatives permettant de réduire les coûts.

Comprendre ces dynamiques de coût vous permet de prendre des décisions éclairées tout au long de votre projet. Mais que se passe-t-il une fois que le laser a terminé la découpe ? L'étape suivante — le post-traitement et la finition — détermine souvent si vos pièces sont véritablement prêtes pour la production.

Post-traitement et finition des pièces en acier découpées au laser

Vos pièces viennent tout juste d'être découpées au laser — des bords nets, une géométrie précise, exactement ce que vous aviez programmé. Mais ce qui distingue les projets amateurs de la fabrication professionnelle, c'est ce qui suit. L'acier brut découpé au laser n'est que rarement mis en service directement. Le post-traitement transforme de bonnes découpes en composants finis prêts à être assemblés, revêtus ou livrés au client.

Pourquoi le finissage est-il si important ? Selon L'analyse de fabrication de Weldflow Metal Products , le finissage ne se limite pas à améliorer l'apparence : il joue un rôle essentiel dans la prévention de la corrosion, l'augmentation de la résistance et la préparation des composants à l'assemblage. Chaque option de finissage répond à un objectif spécifique selon le matériau, l'application et le résultat souhaité.

Avant de choisir une finition, vous devez comprendre ce que laisse le laser. Même les systèmes de découpe laser à fibre de précision créent une zone affectée thermiquement (ZAT) — une bande étroite dans laquelle la microstructure de l'acier a changé pendant la découpe. Cette zone, généralement large de 0,1 à 0,5 mm selon l'épaisseur du matériau et les paramètres de découpe, peut présenter une dureté modifiée, des contraintes résiduelles ou une légère décoloration. Pour les applications structurelles, la ZAT pose rarement problème. Pour les pièces critiques en fatigue ou à caractère esthétique, un traitement secondaire corrige ces effets.

Techniques de déburrage et de finition des bords

La découpe laser produit des bords remarquablement propres par rapport à la découpe plasma ou mécanique, mais « propre » ne signifie pas « fini ». Les angles vifs peuvent encore couper les mains lors de la manipulation. De microscopiques bavures — de petites projections de métal resolidifié — peuvent adhérer au bord inférieur des découpes. On appelle dross ce laitier solidifié qui se forme sur l'envers des découpes au laser ; c'est généralement la première chose que corrige tout post-traitement.

Selon Le guide des finitions de SendCutSend , le déburrage élimine les arêtes vives et les petits bavures, rendant les composants plus sûrs à manipuler et plus faciles à intégrer dans des ensembles plus grands. Voici ce que chaque méthode permet d'obtenir :

- Déburrage linéaire : Un procédé de brossage à courroie qui aplanit un côté des pièces plus grandes. Élimine les rayures et les résidus tout en préparant les surfaces pour un revêtement ultérieur. Convient mieux aux pièces dont l'axe le plus court mesure moins de 24 pouces.

- Finition par galetage/vibration : Des médias en céramique et une vibration harmoniquement réglée adoucissent les arêtes des petites pièces. Offre des résultats plus cohérents que les méthodes manuelles. Élimine les arêtes vives mais n'enlève pas entièrement les marques de fabrication.

- Meulage manuel : Des meuleuses d'angle ou des outils rotatifs portatifs traitent des zones problématiques spécifiques. Indispensable lorsque vous devez enlever une quantité importante de matière ou préparer des soudures.

- Pads Scotch-Brite ou abrasifs : Pour des retouches légères, les pads abrasifs éliminent les petites arêtes vives sans enlever une quantité significative de matière.

Un point important à considérer : le débavurage s'applique généralement à une seule surface. Si votre application exige des bords lisses des deux côtés, précisez un traitement double face ou prévoyez une retouche manuelle après réception des pièces. Pour les ensembles nécessitant des ajustements précis, gardez à l'esprit que le débavurage retire une petite quantité de matière : tenez-en compte dans vos calculs de tolérances.

Lorsque les pièces passent aux opérations de pliage après la découpe, la qualité des bords devient critique. Les bavures ou le dross sur les lignes de pliage peuvent provoquer des fissures ou des angles de pliage inconstants. Un bon débavurage avant le pliage garantit des résultats propres et prévisibles, sans défaillance du matériau au niveau des bords formés.

Options de traitement de surface pour l'acier découpé

Une fois les bords lisses, les traitements de surface protègent et améliorent vos pièces en fonction de leur environnement d'utilisation. Le choix entre les différentes options dépend des exigences en matière de résistance à la corrosion, des objectifs esthétiques, des tolérances dimensionnelles et des contraintes budgétaires.

- Peinture thermolaquée : Une poudre sèche appliquée électrostatiquement et polymérisée à la chaleur crée un fini exceptionnellement durable. Selon les données du secteur, le revêtement en poudre peut durer jusqu'à 10 fois plus longtemps que la peinture, tout en ne contenant aucun composé organique volatil. Disponible en finitions mates, brillantes et texturées dans de nombreuses couleurs. Convient particulièrement à l'aluminium, à l'acier et à l'acier inoxydable capables de retenir une charge électrostatique.

- Anodisation : Crée une couche d'oxyde contrôlée qui adhère directement aux surfaces en aluminium. Le fini anodisé offre une résistance supérieure à la corrosion, à la chaleur et à l'électricité. Disponible en version transparente ou teintée, y compris en couleurs vives. Remarque : l'anodisation s'applique à l'aluminium, pas à l'acier ; cette option convient donc aux projets utilisant des matériaux mixtes où vous découpez les deux métaux.

- Revêtement électrolytique : Dépose du zinc, du nickel ou du chrome sur des surfaces en acier. Le zingage (galvanisation) protège contre la corrosion dans les environnements extérieurs ou industriels. Le plaquage au nickel améliore la résistance à l'usure et la conductivité. Ces deux méthodes conviennent aux applications où la longévité dans des conditions sévères est essentielle.

- Peinture : Les revêtements traditionnels appliqués humides restent valables pour de nombreuses applications. Une préparation adéquate de la surface — brossage abrasif suivi d'un nettoyage au solvant — garantit l'adhérence. La peinture coûte moins cher que le revêtement en poudre, mais offre une durabilité et une résistance environnementale réduites.

- Passivation : Traitement chimique qui améliore la résistance naturelle à la corrosion de l'acier inoxydable sans ajouter de revêtement visible. Élimine le fer libre de la surface tout en favorisant la formation de la couche protectrice d'oxyde de chrome.

Pour les composants en aluminium découpés au laser en même temps que vos pièces en acier, l'aluminium anodisé offre une excellente combinaison de durabilité et d'esthétique. Le procédé d'anodisation crée une finition résistante aux rayures tout en permettant des options de couleur que le revêtement par poudre ne peut égaler sur des substrats en aluminium.

Les services de revêtement par poudre ajoutent généralement le plus de valeur aux composants en acier exposés aux intempéries, aux produits chimiques ou à l'abrasion. Le revêtement durci adhère mécaniquement et chimiquement à la surface d'acier préparée, offrant une protection qui résiste bien mieux aux éclatements, aux rayures et à la dégradation UV que les alternatives peintes.

Inspection qualité et vérification dimensionnelle

Avant que les pièces ne quittent votre installation — ou avant que vous n'acceptiez une livraison venant d'un fournisseur — la vérification garantit que tout respecte les spécifications. L'inspection qualité pour l'acier découpé au laser implique à la fois une évaluation de la précision dimensionnelle et de la qualité de surface.

La vérification dimensionnelle comprend généralement :

- Mesures au pied à coulisse : Vérifiez les dimensions critiques par rapport aux plans. Vérifiez les diamètres des trous, les largeurs des fentes et les dimensions globales de la pièce à plusieurs endroits.

- Contrôles par calibres : Les calibres passe / ne passe permettent de vérifier rapidement si les tailles de trous et les largeurs de fentes sont comprises dans les tolérances prévues.

- Contrôle par machine à mesurer tridimensionnelle : Pour les pièces nécessitant une grande précision, les machines à mesurer tridimensionnelles fournissent des rapports dimensionnels complets avec une précision au millième de pouce.

- Comparateurs optiques : Les projecteurs de profil superposent les pièces découpées à des dessins à l'échelle afin de vérifier les contours complexes et la position des éléments.

L'évaluation de la qualité de surface traite différents aspects :

- Perpendicularité des arêtes : Sur les matériaux épais, les découpes laser peuvent présenter un léger effet de conicité. Vérifiez que l'angle du bord répond aux exigences de l'application.

- Roughness de surface : Les mesures Ra quantifient la qualité de finition du bord lorsque les spécifications exigent des caractéristiques de surface particulières.

- Présence de bavure : L'inspection visuelle permet d'identifier tout métal restant solidifié sur les bords découpés qui aurait échappé au débordage.

- Discoloration due à la chaleur : L'acier inoxydable peut présenter une « coloration thermique » adjacente aux découpes. Pour les applications esthétiques, cette oxydation doit être éliminée par décapage ou polissage mécanique.

Établir des critères d'inspection avant le début de la production évite les litiges et les retravaux. Documenter les plages acceptables pour les dimensions critiques, spécifier les exigences relatives à l'état de surface et définir ce qui constitue un défaut inacceptable. Pour les séries de production, un échantillonnage statistique — vérifier une pièce sur dix ou une sur vingt — offre une garantie de qualité sans avoir à inspecter chaque pièce.

Une fois le post-traitement terminé et la qualité vérifiée, vos composants en acier découpés au laser sont prêts à être assemblés ou livrés. Mais que faire si la découpe au laser n'est pas le bon choix pour votre projet particulier ? Comprendre comment cette technologie se compare aux alternatives telles que la découpe plasma ou la découpe par jet d'eau vous aide à choisir la méthode optimale pour chaque application.

Choisir entre le laser, le plasma et le jet d'eau pour la découpe de l'acier

Vos pièces sont conçues, votre matériau est sélectionné, et vous connaissez les exigences de post-traitement — mais voici une question qui peut vous faire économiser ou perdre des milliers d'euros : la découpe au laser est-elle vraiment la méthode adaptée à votre projet ? La vérité est que la technologie laser excelle dans de nombreux cas, mais montre ses limites dans d'autres. Savoir quand passer à la découpe au plasma ou au jet d'eau distingue les fabricants avertis de ceux qui apprennent à leurs dépens.

Analysons la situation : les trois technologies permettent de couper l'acier, mais ce sont fondamentalement des outils différents. Selon L'analyse comparative de Wurth Machinery , choisir la mauvaise machine CNC peut vous coûter des milliers d'euros en matériaux gaspillés et en temps perdu. Ce n'est pas une exagération marketing — cela reflète les conséquences réelles d'une technologie inadaptée.

Voici une comparaison complète pour guider votre prise de décision :

| Facteur | Découpe laser | Découpe plasma | Découpe à l'eau sous pression |

|---|---|---|---|

| Précision/Tolérance | ±0,1 mm à ±0,25 mm ; qualité de bord exceptionnelle | ±0,5 mm à ±1,5 mm ; améliorée avec des systèmes haute définition | ±0,1 mm à ±0,25 mm ; excellent sur matériaux épais |

| Vitesse de coupe | Le plus rapide sur matériaux minces (<6 mm) ; ralentit considérablement sur plaques épaisses | Le plus rapide sur plaques moyennes à épaisses (6 mm - 50 mm) ; plus de 100 IPM sur acier de 12 mm | Le plus lent globalement ; 5 à 20 IPM selon l'épaisseur |

| Plage d'épaisseur | Optimal en dessous de 20 mm ; possible jusqu'à 60 mm avec des systèmes haute puissance | de 0,5 mm à 50 mm et plus ; excellent dans la plage 6 mm - 50 mm | Virtuellement illimitée ; couramment 150 mm et plus sur acier |

| Zone affectée par la chaleur | Minimal (0,1 - 0,5 mm) ; préserve les propriétés du matériau | Zone affectée thermiquement plus grande ; peut influencer la dureté dans les applications sensibles | Aucun impact thermique ; procédé de découpe à froid |

| Compatibilité des matériaux | Conducteurs et certains non-conducteurs ; difficultés avec les métaux hautement réfléchissants | Métaux conducteurs uniquement ; pas de plastiques, bois ou verre | Universel ; coupe pratiquement n'importe quel matériau |

| Investissement initial | 150 000 $ à 500 000 $+ pour les systèmes industriels | 15 000 $ à 90 000 $ pour une capacité comparable | 100 000 $ à 300 000 $+ pour des installations typiques |

| Coût de fonctionnement | Modéré ; électricité et gaz d'appoint principaux consommables | Le plus bas par pouce de coupe ; les consommables sont peu coûteux | Le plus élevé ; le grenat abrasif entraîne des frais continus importants |

Laser contre découpe au plasma pour les projets en acier

Quand faut-il choisir une découpeuse laser industrielle plutôt qu'une découpeuse plasma, et vice versa ? La décision dépend souvent de l'épaisseur du matériau, des exigences de précision et du volume de production.

Selon le guide de fabrication 2025 de StarLab CNC, le découpage laser et le découpage plasma dominent chacun des segments différents du traitement de l'acier. Les lasers à fibre dominent le découpage des matériaux minces, atteignant des vitesses exceptionnelles sur des tôles de moins de 6 mm d'épaisseur. Toutefois, la vitesse de coupe diminue fortement lorsque l'épaisseur du matériau augmente, avec un ralentissement spectaculaire sur les matériaux de plus de 25 mm d'épaisseur.

Le découpage plasma inverse cette équation. Les tables de découpe CNC au plasma excellent en vitesse de coupe sur des matériaux de 0,5 mm à 50 mm d'épaisseur. Un système plasma haute puissance peut découper de l'acier doux de 12 mm à des vitesses supérieures à 100 pouces par minute — ce qui en fait l'option la plus rapide pour les plaques métalliques moyennes à épaisses.

Tenez compte de ces critères de décision :

- Choisissez le Laser lorsque : Vous avez besoin d'une découpe laser de précision avec des tolérances inférieures à ±0,25 mm, de géométries complexes avec de petits détails, d'arêtes propres nécessitant un post-traitement minimal, ou d'une production à grande échelle de tôles minces

- Choisissez le plasma lorsque : L'épaisseur du matériau dépasse 12 mm, la vitesse est plus importante que la finition des bords, les contraintes budgétaires limitent l'investissement en équipement, ou vous travaillez principalement de l'acier structurel et des tôles épaisses

La différence de précision mérite d'être soulignée. La découpe laser industrielle offre une qualité de bord quasi parfaite avec un conicité minimale — essentielle pour des pièces qui s'assemblent sans nécessiter de meulage. Les systèmes modernes de plasma haute définition ont considérablement réduit cet écart, atteignant une qualité proche du laser sur de nombreuses applications tout en conservant des vitesses de coupe supérieures. Mais pour des applications comme les assemblages à fentes et languettes où 0,1 mm fait toute la différence, le laser reste le choix indiscutable.

Les considérations de coût surprennent souvent les acheteurs novices. Selon La comparaison technologique de Tormach , les coupeurs plasma ont un seuil d'entrée beaucoup plus bas que les coupeurs laser. Une machine de découpe laser industrielle capable de produire des travaux de qualité commence à environ 150 000 $, tandis qu'une capacité comparable en plasma débute sous les 20 000 $. Pour les ateliers qui coupent principalement de l'acier d'une épaisseur supérieure à 10 mm, le plasma offre souvent un meilleur retour sur investissement.

Quand la découpe waterjet surpasse le laser

La technologie jet d'eau repose sur des principes physiques totalement différents — et cette différence crée des avantages uniques que les méthodes laser et plasma ne peuvent tout simplement pas égaler.

En utilisant un flux d'eau à haute pression mélangé à des particules abrasives de grenat, les systèmes jet d'eau érodent le matériau le long du trajet programmé à des pressions allant jusqu'à 90 000 PSI. Ce procédé de découpe à froid ne génère aucune chaleur, préservant ainsi les propriétés du matériau que les méthodes thermiques altèrent.

Selon des données issues de tests comparatifs, le jet d'eau devient le choix évident lorsque :

- Les dommages thermiques doivent être évités : Les aciers trempés, les composants traités thermiquement et les matériaux sensibles à la déformation thermique bénéficient du procédé froid du jet d'eau. Pas de gauchissement, pas de modification de trempe, pas de zones affectées par la chaleur.

- Découpe de non-métaux en combinaison avec l'acier : Les assemblages mixtes combinant de l'acier avec de la pierre, du verre, des composites ou des alliages exotiques peuvent être usinés sur une seule machine. Le laser et le plasma ne peuvent pas travailler bon nombre de ces matériaux.

- Exigences d'épaisseur extrême : Lorsque votre tôle d'acier dépasse 50 mm, le jet d'eau maintient la qualité tandis que le laser peine et le plasma produit des bords plus rugueux.

- Précision sur matériaux épais : La précision du laser se dégrade sur les tôles épaisses en raison de la divergence du faisceau. Le jet d'eau conserve une capacité de ±0,1 mm quelle que soit l'épaisseur.

Le compromis ? La vitesse et le coût. Les systèmes de jet d'eau fonctionnent aux vitesses les plus lentes parmi les trois technologies — typiquement entre 5 et 20 pouces par minute selon le matériau. Selon données sectorielles , la découpe au plasma d'un acier de 25 mm est environ 3 à 4 fois plus rapide que le jet d'eau, avec des coûts d'exploitation d'environ moitié moins élevés par mètre linéaire.

L'abrasif en grenat nécessaire au découpage des métaux représente une dépense continue importante. Combiné au coût élevé initial de l'équipement et aux exigences plus complexes en matière de maintenance, le jet d'eau n'est économiquement justifié que lorsque ses capacités uniques — découpage à froid et compatibilité universelle avec les matériaux — profitent directement à votre application.

Approches hybrides pour projets complexes

Voici ce que comprennent bien les ateliers de fabrication expérimentés : choisir entre différentes technologies n'est pas toujours une décision binaire. De nombreuses opérations réussies intègrent plusieurs méthodes de découpe, en sélectionnant l'outil optimal pour chaque tâche spécifique.

Prenons un projet complexe nécessitant à la fois des composants précis en tôle fine et des plaques structurelles épaisses. Passer l'ensemble par un système de découpe laser de précision gaspille du temps machine sur des matériaux épais que le plasma peut traiter plus rapidement. Inversement, découper au plasma de la tôle fine fait inutilement l'impasse sur la qualité des bords.

L'approche hybride associe technologie et tâche :

- Laser pour composants de précision : Supports, plaques de montage et ensembles nécessitant des tolérances strictes et des bords propres

- Plasma pour les éléments structurels : Tôles épaisses, entretoises de renfort et composants où la vitesse prime sur la finition

- Jet d'eau pour les cas particuliers : Matériaux sensibles à la chaleur, épaisseurs extrêmes ou découpe de matériaux mixtes

Selon une analyse du secteur, de nombreux ateliers commencent avec une seule technologie puis adoptent une deuxième pour couvrir un champ d'applications plus large. Le plasma et le laser s'associent souvent bien : le plasma traite les travaux sur matériaux épais tandis que le laser assure la précision sur les tôles fines. L'ajout de la capacité de découpe au jet d'eau accroît encore davantage la polyvalence des ateliers qui desservent des marchés variés.

Pour les ateliers ne disposant pas de plusieurs systèmes internes, comprendre ces compromis permet de choisir le bon fournisseur pour chaque projet. Un service de découpe métallique spécialisé dans la découpe industrielle au laser peut ne pas être le meilleur choix pour une tôle de 40 mm, même s'il est techniquement capable de la traiter. Savoir quand confier les travaux à des spécialistes du plasma ou du jet d'eau permet souvent d'obtenir de meilleurs résultats à moindre coût.

Le cadre de décision se résume finalement à l'adéquation entre les capacités technologiques et les exigences du projet. La vitesse, la précision, l'épaisseur, la sensibilité à la chaleur, le type de matériau et le budget entrent tous en ligne de compte pour faire le choix optimal. Fort de cette compréhension, vous êtes en mesure de sélectionner la méthode de découpe adéquate — ou une combinaison de méthodes — pour relever chaque défi de fabrication d'acier auquel vous êtes confronté.

Partenaires d'approvisionnement et stratégies d'optimisation de projet

Vous maîtrisez la technologie, comprenez le choix des matériaux et savez exactement quel traitement de surface vos pièces nécessitent. Vient alors le défi qui peut désarçonner même les ingénieurs expérimentés : trouver le bon partenaire de fabrication et préparer votre projet pour une production fluide. La différence entre une expérience de fabrication sans accroc et des semaines de retours frustrants tient souvent à la qualité de votre préparation avant la soumission de votre premier fichier.

Voici ce que beaucoup de gens découvrent trop tard : tous les services de découpe laser à proximité ne fournissent pas des résultats équivalents. Selon l'analyse de fabrication du groupe Bendtech, les plateformes en ligne de découpe laser ont révolutionné l'accessibilité, le marché mondial atteignant 7,12 milliards de dollars américains en 2023 et devant presque doubler d'ici 2032. Mais cette explosion du nombre d'options rend la sélection du fournisseur plus critique, et non moins importante.

Que vous fabriquiez un prototype d'un seul support ou que vous produisiez des milliers de pièces, suivre une approche structurée permet d'éviter des erreurs coûteuses et d'accélérer votre projet, du design à la livraison.

Évaluation des capacités des services de découpe laser

Avant de téléverser vos fichiers vers n'importe quel service de fabrication métallique à proximité, vous devez vérifier que le fournisseur est effectivement en mesure de livrer ce que votre projet exige. Tous les ateliers ne traitent pas tous les matériaux, épaisseurs ou tolérances. Poser les bonnes questions dès le départ permet d'éviter des semaines de frustration par la suite.

Commencez par évaluer ces domaines critiques de compétences :

- Équipement et technologie : L'atelier utilise-t-il des lasers à fibre ou au CO2 ? Quels niveaux de puissance sont disponibles ? Pour les tôles fines, un système à fibre de 4 kW offre d'excellents résultats. Pour les travaux sur plaques épaisses, vous aurez besoin d'une capacité de 10 kW ou plus, ou de méthodes de découpe alternatives.

- Stock de matériaux : Les ateliers disposant de matériaux courants comme l'acier doux, l'acier inoxydable et l'aluminium peuvent exécuter les commandes plus rapidement que ceux qui doivent passer des commandes spéciales. Renseignez-vous sur leurs stocks standards et les délais d'approvisionnement pour les matériaux non stockés.

- Capacités en matière de tolérances : Les services de découpe laser de précision varient considérablement en termes de tolérances réalisables. Les ateliers de production peuvent couramment garantir ±0,25 mm, tandis que les fournisseurs spécialisés atteignent ±0,1 mm pour les applications critiques.

- Opérations secondaires : Peuvent-ils effectuer pliage, soudage, revêtement par poudre ou assemblage en interne ? Regrouper les opérations auprès d'un seul fournisseur simplifie la logistique et la responsabilité.

Les certifications qualité offrent une vérification objective des capacités d'un fournisseur. Selon Exigences de la certification IATF 16949 , les fournisseurs de composants automobiles doivent démontrer l'existence de processus documentés en matière de gestion de la qualité, d'évaluation des risques fournisseurs et d'amélioration continue. Lors de l'approvisionnement en châssis, suspensions ou composants structurels pour des applications automobiles, la certification IATF 16949 indique qu'un fournisseur répond aux normes rigoureuses exigées par l'industrie automobile.

Le délai de réponse en dit long sur les capacités opérationnelles. Les services leaders de découpe laser métal dans l'industrie fournissent généralement un devis sous 12 à 24 heures. Si vous attendez plusieurs jours pour un simple devis, imaginez le temps que pourrait prendre la résolution de problèmes de production. Pour les applications de la chaîne d'approvisionnement automobile où les délais sont critiques, des fournisseurs comme Technologie métallique de Shaoyi (Ningbo) montrent à quoi ressemble un service réactif — un délai de 12 heures pour l'obtention d'un devis établit une référence que les fabricants sérieux devraient respecter.

Évaluez ces critères de sélection supplémentaires avant de vous engager :

- Support DFM : Le fournisseur propose-t-il des retours d'information sur la conception pour la fabricabilité ? Un soutien DFM complet permet de détecter les problèmes avant le début de la découpe, évitant ainsi des reprises coûteuses. Les partenaires qui prennent le temps d'examiner vos conceptions démontrent leur engagement envers votre réussite, et non pas simplement le traitement de votre commande.

- Vitesse de prototypage : Pour le développement de produits, la capacité de prototypage rapide est d'une importance capitale. Certains fournisseurs livrent des pièces prototypes en 5 jours ou moins, permettant des cycles d'itération rapides qui réduisent considérablement les délais de développement.

- La scalabilité de la production : Votre partenaire de prototypage pourrait ne pas être votre partenaire de production. Vérifiez que le fournisseur peut passer de la fabrication unitaire à la production automatisée de masse sans dégradation de qualité ni contrainte de capacité.

- Considérations géographiques : Des services de découpe laser CNC situés près de votre installation réduisent les coûts d'expédition et les risques de dommages en transit. Toutefois, des compétences spécialisées peuvent justifier de collaborer avec des fournisseurs éloignés pour des applications spécifiques.

Préparation des fichiers de conception pour la réussite de la production

Votre partenaire de fabrication ne peut produire que ce que vos fichiers indiquent. Des fichiers de conception ambigus, incomplets ou mal formatés entraînent des retards, des malentendus et des pièces qui ne correspondent pas à vos attentes. Préparer correctement les fichiers dès le départ accélère la production et réduit les échanges coûteux.

Selon le guide de préparation DXF de Xometry, le format d'échange de dessins (DXF) reste la norme universelle pour les fichiers de découpe laser. Créé en 1982 dans le cadre de la première version d'AutoCAD, la nature open source du format DXF garantit sa compatibilité avec pratiquement tous les logiciels CAO et systèmes de découpe laser.

Suivez cette liste de vérification étape par étape pour préparer des fichiers prêts pour la production :

- Sélectionnez le bon format de fichier : Soumettez des fichiers vectoriels aux formats DXF, AI, SVG ou PDF. Évitez les images matricielles (JPG, PNG), qui ne peuvent pas définir des trajectoires de coupe précises. Le format DXF fonctionne universellement ; les formats AI et SVG conviennent mieux aux flux de travail axés sur la conception.

- Définissez les épaisseurs de ligne appropriées : Définissez tous les chemins de découpe comme des lignes fines avec une épaisseur de trait d'environ 0,1 mm. Les lignes plus épaisses peuvent induire en erreur le logiciel du laser sur les emplacements de découpe prévus.

- Séparer les opérations par calque : Utilisez des calques distincts ou des codes couleur pour différencier les opérations de découpe, de gravure et de marquage. Une séparation claire des calques évite des erreurs de production coûteuses.

- Maintenir des unités cohérentes : Conservez systématiquement les millimètres dans votre conception. Le mélange d'unités ou un redimensionnement imprécis entraîne la fabrication de pièces aux mauvaises dimensions — une erreur étonnamment fréquente.

- Nettoyez votre géométrie : Supprimez les lignes en double, les chemins superposés et les éléments parasites de construction. Le laser tente de couper tout ce qui se trouve dans votre fichier — des lignes doubles doublent le coût de cette caractéristique.

- Tenir compte du kerf : Souvenez-vous que le laser retire 0,1 à 0,3 mm de largeur de matériau. Ajustez en conséquence les largeurs des fentes et les dimensions d'ajustement. Pour des assemblages à ajustement serré, ajoutez un jeu de 0,1 à 0,2 mm aux fentes.

- Vérifiez les tailles minimales des éléments : Les trous doivent être égaux ou supérieurs à l'épaisseur du matériau. Le texte doit avoir une hauteur minimale de 3 mm avec des traits d'au moins 0,5 mm d'épaisseur. Les éléments plus petits que ces recommandations présentent un risque de problèmes de qualité.

- Prendre en compte l'efficacité du nesting : Bien que de nombreux services de découpe laser tubulaire et processeurs de tôles plates gèrent automatiquement le nesting, la conception de pièces qui s'empilent efficacement permet de réduire les prix proposés.

- Fournissez une documentation complète : Joignez des plans indiquant le type de matériau, l'épaisseur, la quantité, les tolérances et toutes exigences particulières. Des informations complètes permettent une estimation précise et évitent toute hypothèse.

- Demandez un examen DFM : Avant le début de la production, demandez à votre fournisseur d'examiner les fichiers pour vérifier leur fabricabilité. Cette étape permet de détecter des problèmes tels que des géométries impossibles, des éléments trop petits ou des incompatibilités entre le matériau et la conception.

Le choix du logiciel influence l'efficacité de votre flux de travail. Selon les recommandations du secteur, plusieurs programmes se distinguent pour la création de fichiers prêts pour le laser :

- Inkscape : Gratuit, multiplateforme et facile à apprendre. Idéal pour les conceptions 2D simples.

- Fusion 360 : Basé sur le cloud avec collaboration en temps réel. Les forfaits payants commencent à environ 70 $/mois mais offrent une intégration complète de CAO/FAO.

- Adobe Illustrator : Logiciel de conception standard dans l'industrie à 20,99 $/mois. Puissant, mais nécessite un investissement en formation.

- AutoCAD : Le créateur original du format DXF. Idéal pour les dessins d'ingénierie de précision et les assemblages complexes.

Lorsque vous utilisez un service en ligne de découpe laser, exploitez leurs outils numériques de validation. Les données de production du groupe Bendtech , les plateformes modernes intègrent la validation de conception et les retours de fabrication directement dans les flux de commande. Ces vérificateurs automatisés signalent les géométries impossibles, les éléments trop petits et les incompatibilités de matériaux avant que vous ne lanciez la production — évitant ainsi des retravaux coûteux sur des matériaux de grande valeur ou des séries de production importantes.

Optimisation pour la prototypage et le passage à l'échelle de production

Le parcours du concept à la production comprend différentes phases, chacune ayant ses propres priorités. Adapter votre approche à chaque phase permet d'éviter de perdre du temps et de l'argent.

Priorités du prototypage rapide :

Pendant le développement, la rapidité prime sur le coût unitaire. Vous avez besoin de pièces physiques pour valider l'ajustement, la forme et la fonctionnalité, et non pas une économie de production parfaitement optimisée. Recherchez des fournisseurs proposant un délai de réalisation des prototypes inférieur ou égal à 5 jours. Cette capacité d'itération rapide réduit considérablement les cycles de développement, vous permettant de tester plusieurs variantes de conception avant de vous engager dans les outillages de production ou des commandes importantes de matériaux.

Pour le développement de composants automobiles, les partenaires spécialisés dans les applications de châssis, de suspension et structurelles comprennent les exigences spécifiques que ces pièces imposent. L'accès à un support complet en conception pour la fabrication (DFM) pendant la phase de prototypage permet de détecter des problèmes qui compromettraient ultérieurement la production — il est bien moins coûteux de corriger des erreurs dans le modèle CAO que sur des pièces fabriquées.

Considérations relatives au passage à la production en série :

Lors du passage à la production en volume, l'économie change. Le coût unitaire devient alors significatif, et la cohérence entre des milliers de pièces devient critique. Évaluez les fournisseurs selon les critères suivants :

- Capacité de production automatisée : La manipulation manuelle limite le débit et introduit des variations. La manutention automatisée et la découpe sans éclairage permettent une production élevée et constante.

- Maturité du système qualité : Les séries de production exigent une maîtrise statistique des processus, des procédures d'inspection documentées et des dossiers qualité traçables. La certification IATF 16949 démontre l'existence de ces systèmes.

- Planification de la capacité : Votre fournisseur peut-il s'adapter aux volumes prévus dans vos prévisions ? Discutez de l'ordonnancement de la production, des délais de livraison et des plans d'urgence en cas de fluctuations de la demande.

- Optimisation des coûts : Les tarifs basés sur le volume doivent refléter des gains d'efficacité réels, et non simplement des pourcentages de remise. Demandez comment le fournisseur réduit les coûts unitaires grâce à l'optimisation du nesting, à l'utilisation optimale des matériaux et à l'efficacité des processus.