Tarification des services de découpe laser métal dévoilée : ce qui influence réellement votre devis

Comprendre la technologie de découpe laser métal

Vous êtes-vous déjà demandé comment les fabricants créent ces composants métalliques d'une précision incroyable que l'on retrouve dans des objets allant du smartphone aux engins spatiaux ? La réponse réside souvent dans l'une des technologies les plus révolutionnaires de la fabrication moderne. Avant de demander un devis ou de comparer les prix, comprendre exactement comment fonctionne le service de découpe laser métallique vous permet de prendre des décisions plus éclairées concernant vos projets.

Qu'est-ce que la découpe laser métallique

En substance, une machine de découpe laser métallique utilise une énergie lumineuse concentrée pour couper l'acier, l'aluminium et d'autres métaux avec une précision remarquable. Contrairement aux méthodes de coupe traditionnelles qui nécessitent un contact physique, ce processus exploite un faisceau laser de haute puissance dirigé par des systèmes de commande numérique par ordinateur (CNC) afin de suivre des trajectoires programmées avec précision.

La découpe laser est un procédé thermique dans lequel un faisceau laser focalisé fait fondre, brûle ou vaporise un matériau le long d'un chemin programmé, laissant un bord fini de haute qualité avec un minimum de post-traitement requis.

Cette technologie a révolutionné la manière dont les industries abordent la fabrication métallique. Que vous recherchiez des services de marquage laser près de chez moi ou que vous ayez besoin de composants structurels complexes, comprendre ces bases vous aide à communiquer plus efficacement avec les prestataires.

La science derrière les découpes métalliques de précision

Comment la lumière peut-elle couper à travers du métal solide ? La physique est fascinante mais simple. Selon TWI Global , le faisceau laser est généré en excitant des matériaux actifs par des décharges électriques à l'intérieur d'un récipient fermé. Cette énergie est amplifiée par réflexion interne jusqu'à ce qu'elle s'échappe sous forme d'un flux de lumière cohérente et monochromatique.

Voici ce qui se produit lors des opérations de découpe laser sur métal :

- Le faisceau focalisé atteint la surface métallique à des températures dépassant le point de fusion du matériau

- La chaleur intense liquéfie ou vaporise instantanément le métal le long du chemin de coupe

- Des gaz auxiliaires (généralement de l'oxygène ou de l'azote) éjectent le matériau en fusion

- Une entaille propre et précise subsiste, avec des zones affectées thermiquement minimales

À son point le plus étroit, un faisceau laser mesure généralement moins de 0,0125 pouce (0,32 mm) de diamètre. Toutefois, des largeurs d'entaille aussi fines que 0,004 pouce (0,10 mm) peuvent être obtenues selon l'épaisseur du matériau. Cette précision explique pourquoi la découpe laser des métaux est devenue la référence pour les conceptions complexes.

Du faisceau lumineux à la pièce finie

Comprendre le parcours allant du modèle numérique à la pièce terminée permet de mieux comprendre ce que vous payez réellement lorsque vous commandez des pièces. Le processus commence lorsque votre fichier CAO est traduit en instructions CN qui guident la machine de découpe laser sur des coordonnées exactes.

Lorsque les découpes doivent commencer à distance du bord du matériau, un processus de perçage initie l'opération. Un laser pulsé de haute puissance crée un point d'entrée — cela peut prendre entre 5 et 15 secondes pour traverser une tôle en acier inoxydable d'une demi-pouce d'épaisseur, selon les spécifications industrielles de TWI.

Toute la séquence de découpe au laser s'enchaîne rapidement une fois le perçage terminé. Les systèmes modernes peuvent atteindre des vitesses de découpe allant de 100 à plus de 1 000 pouces par minute sur des métaux minces, bien que les matériaux plus épais nécessitent des passes plus lentes et mieux contrôlées. Cet équilibre entre vitesse et précision affecte directement la qualité et le coût — une relation que nous explorerons tout au long de ce guide.

Maintenant que vous comprenez ce que fait réellement cette technologie, vous êtes mieux armé pour évaluer les devis, poser des questions pertinentes et reconnaître quand un prestataire maîtrise véritablement son métier plutôt que de simplement faire fonctionner un équipement.

Systèmes laser CO2 vs Fibre vs Nd YAG expliqués

Voici quelque chose que la plupart des prestataires de services de découpe laser ne vous diront pas : le type de technologie laser qu'ils utilisent influence directement votre devis, la qualité des pièces et les délais de production. Pourtant, les concurrents expliquent rarement ces différences. Comprendre si votre projet nécessite un système de découpe laser CO2, à fibre ou Nd:YAG pour métaux vous donne un pouvoir de négociation et vous aide à choisir le bon fournisseur selon vos besoins spécifiques.

Lasers CO2 et leurs atouts

Les lasers CO2 sont les chevaux de trait de la découpe métallique depuis des décennies. Ces systèmes utilisent un mélange gazeux principalement composé de dioxyde de carbone , d'azote et d'hélium pour générer leur faisceau de découpe. Lorsqu'un courant électrique excite les molécules d'azote, celles-ci transfèrent de l'énergie aux molécules de CO2, qui émettent alors de la lumière dans le spectre infrarouge à une longueur d'onde de 10 600 nm.

Qu'est-ce qui rend une machine de découpe au laser CO2 particulièrement intéressante ? Considérez ces caractéristiques :

- Excellente performance sur les matériaux épais, en particulier l'acier doux et l'acier inoxydable

- Qualité supérieure du bord sur des matériaux de plus de 0,25 pouce d'épaisseur

- Polyvalence sur les métaux et les matériaux non métalliques lorsque nécessaire

- Vitesses de coupe allant jusqu'à 1 200 mm/s sur des matériaux compatibles

- Puissances de sortie allant de 30 W pour les travaux légers à 400 W pour les applications industrielles

Cependant, les systèmes au CO2 nécessitent un entretien régulier, incluant le remplacement des tubes à gaz et le réglage des miroirs. Leur efficacité énergétique est d'environ 10 à 20 %, ce qui signifie des coûts opérationnels plus élevés par rapport aux technologies plus récentes. Pour les projets impliquant des métaux fortement réfléchissants comme le cuivre ou l'aluminium, les lasers au CO2 ont des difficultés sans revêtements ou traitements spécialisés.

Pourquoi les lasers à fibre dominent les ateliers modernes

Entrez dans n'importe quelle installation de fabrication de pointe aujourd'hui, et vous y trouverez probablement des systèmes de laser à fibre en action. Ces machines de découpe au laser utilisent une fibre optique en verre dopée avec des éléments de terre rare (généralement de l'ytterbium) comme milieu amplificateur, produisant une longueur d'onde de 1064 nm que les métaux absorbent plus efficacement.

Les avantages expliquent leur adoption rapide dans divers secteurs :

- Performance supérieure sur les métaux réfléchissants, notamment l'aluminium, le cuivre et le laiton

- Vitesses de coupe 2 à 3 fois plus rapides que le CO₂ sur les tôles minces

- Efficacité énergétique supérieure à 30 %, réduisant considérablement les coûts d'exploitation

- Entretien minimal avec une durée de vie pouvant atteindre 100 000 heures

- Encombrement réduit, idéal pour les installations à espace limité

- Précision extrêmement élevée pour les designs complexes

Lors de l'évaluation d'une machine de découpe laser pour tôle destinée à un travail de production, la technologie à fibre offre souvent la meilleure proposition de valeur. Le faisceau laser est généré et guidé à travers un milieu flexible intégré, permettant une meilleure transmission vers l'emplacement cible sans nécessiter les systèmes complexes de miroirs requis par les lasers CO₂.

Cela dit, les lasers à fibre ont des limites. Ils sont principalement conçus pour la fabrication métallique et ne donnent pas de bons résultats sur les matériaux non métalliques. L'investissement initial est plus élevé que celui des systèmes au CO2, bien que des coûts d'exploitation inférieurs compensent souvent cela à long terme. Pour les amateurs envisageant un laser de découpe métallique à usage domestique, les graveurs à fibre d'entrée de gamme deviennent plus abordables, même si les découpeuses industrielles restent un investissement conséquent.

Lasers Nd:YAG pour applications spécialisées

Les lasers Nd:YAG (néodyme dopé à l'yttrium-aluminium-grenat) occupent un créneau spécialisé dans le domaine de la découpe laser CNC. Ces systèmes à état solide génèrent des faisceaux laser pulsés à une longueur d'onde de 1,06 μm, ce qui les rend particulièrement adaptés aux applications nécessitant une grande précision et une livraison d'énergie contrôlée.

Selon Comparaison technique de STYLECNC , les systèmes Nd:YAG excellent là où d'autres technologies échouent :

- Découpe microscopique avec un détail exceptionnel sur des matériaux fins

- Fabrication de dispositifs médicaux exigeant une précision chirurgicale

- Composants aérospatiaux avec des exigences strictes en matière de tolérances

- Traitement des céramiques, plastiques et autres matériaux non métalliques en combinaison avec des métaux

- Applications nécessitant un fonctionnement par impulsions pour minimiser les zones affectées thermiquement

Quels sont les inconvénients ? Les lasers Nd:YAG ont une efficacité de conversion photoélectrique plus faible, ce qui rend leur fonctionnement plus coûteux. La tige en cristal crée des gradients internes de température pendant le fonctionnement, limitant la puissance moyenne délivrée. Ces systèmes nécessitent également une maintenance plus complexe, notamment le remplacement des lampes à éclairs, et exigent des trajets optiques dédiés pour fonctionner correctement.

Choisir la bonne technologie laser

Les exigences de votre projet doivent guider le choix technologique, et non pas simplement l'équipement dont dispose un prestataire. Voici une comparaison complète pour vous aider à prendre vos décisions :

| Facteur | Laser CO2 | Laser à fibre | Laser Nd:YAG |

|---|---|---|---|

| Compatibilité des matériaux | Acier, acier inoxydable, bois, acrylique, verre | Acier, aluminium, cuivre, laiton, titane | Métaux, céramiques, plastiques, alliages spéciaux |

| Plage d'épaisseur | Jusqu'à 1" d'acier ; excellent sur les matériaux épais | Meilleur sur des épaisseurs inférieures à 0,5" ; peine avec les matériaux très épais | Matériaux fins ; travail de précision sous 0,25" |

| Vitesse de coupe | Modérée (jusqu'à 1 200 mm/s) | La plus rapide (2 à 3 fois plus rapide que le CO2 sur les métaux fins) | Plus lent ; optimisé pour la précision plutôt que la vitesse |

| Coûts d'exploitation | Plus élevée (efficacité de 10 à 20 %, maintenance régulière) | La plus faible (efficacité de plus de 30 %, maintenance minimale) | La plus élevée (maintenance complexe, remplacement de la lampe flash) |

| Meilleures applications | Découpe d'acier épais, ateliers multi-matériaux | Production métallique à haut volume, métaux réfléchissants | Dispositifs médicaux, aérospatiale, micro-découpe |

| Durée de vie | ~20 000 heures (remplacement du tube nécessaire) | ~100 000 heures | Variable (dépend des cycles de la lampe flash) |

Lorsque vous demandez des devis pour des services de découpe laser de métaux, interrogez les prestataires sur la technologie qu'ils utiliseront pour votre projet. Un atelier utilisant des lasers à fibre pour travailler l'aluminium offrira un délai plus rapide et des bords plus propres qu'un atelier forçant des équipements CO2 à manipuler des matériaux réfléchissants. Comprendre ces différences vous transforme d'un client passif en partenaire averti du processus de fabrication.

Les bases de la technologie laser étant posées, le facteur suivant crucial affectant votre devis concerne les métaux spécifiques que vous souhaitez découper ainsi que leurs limitations d'épaisseur — des variables qui déterminent quelle type de laser est viable pour votre projet.

Métaux compatibles et spécifications d'épaisseur

Vous avez sélectionné votre technologie laser, mais voici ce qui détermine réellement si votre projet réussit ou échoue : le métal spécifique que vous découpez et son épaisseur. Cela semble simple ? La réalité est plus nuancée. Chaque métal réagit différemment sous le faisceau laser intense, et les limites d'épaisseur varient considérablement selon les propriétés du matériau et la puissance du laser. Comprendre ces variables avant de demander un devis vous évite des surprises coûteuses et vous aide à optimiser vos conceptions en termes de qualité et de budget.

Capacités de découpe de l'acier et de l'acier inoxydable

L'acier reste le matériau le plus couramment traité dans les opérations de découpe laser métallique, et pour cause. L'acier au carbone absorbe efficacement l'énergie laser, produisant des découpes propres avec un minimum de complications. La découpe laser de l'acier offre des résultats prévisibles sur une large gamme d'épaisseurs, ce qui en fait la référence par rapport à laquelle d'autres matériaux sont comparés.

Selon Guide d'épaisseur de coupe HGTECH , voici ce que différents niveaux de puissance peuvent réaliser avec l'acier au carbone :

- laser 500 W : Épaisseur maximale de 6 mm

- laser 1000 W : Épaisseur maximale de 10 mm

- laser 2000 W : Épaisseur maximale de 16 mm

- laser 3000 W : Épaisseur maximale de 20 mm

- lasers 10 000 W+ : Acier au carbone jusqu'à 40 mm avec découpe de surface brillante à 18-20 mm/s

La découpe laser de l'acier inoxydable nécessite plus de puissance pour des épaisseurs équivalentes en raison des propriétés réfléchissantes du matériau et de sa teneur en chrome. Un laser de 3000 W atteint une limite maximale de 10 mm pour l'inox, contre 20 mm pour l'acier au carbone. Toutefois, lorsqu'on procède correctement à la découpe laser de l'acier inoxydable, les résultats sont exceptionnels : bords propres, oxydation minimale et résistance à la corrosion supérieure de la pièce finie.

Les nuances de matière sont très importantes ici. Les aciers inoxydables austénitiques comme les 304 et 316 sont des choix populaires car ils offrent un bon équilibre entre usinabilité et résistance à la corrosion. Selon Le guide de l'acier inoxydable d'Accurl , les tolérances de coupe typiques varient de ±0,1 mm à ±0,2 mm pour les matériaux minces, s'élargissant de ±0,3 mm à ±0,5 mm pour les sections plus épaisses. Ces spécifications influencent directement la précision atteignable sur vos pièces finales.

Travailler avec des métaux réfléchissants

C'est là que les choses deviennent intéressantes — et où de nombreux prestataires éprouvent des difficultés. Les métaux réfléchissants comme l'aluminium, le cuivre et le laiton posent des défis particuliers car ils renvoient l'énergie laser hors de la zone de coupe. Ce n'est pas seulement un problème d'efficacité ; les faisceaux réfléchis peuvent endommager l'équipement s'ils ne sont pas correctement gérés.

La découpe laser de l'aluminium est devenue de plus en plus viable grâce à la technologie laser à fibre. La longueur d'onde de 1064 nm des lasers à fibre est absorbée plus facilement par l'aluminium que la longueur d'onde de 10 600 nm des systèmes au CO2. Néanmoins, la découpe laser de l'aluminium exige des niveaux de puissance plus élevés :

- laser 500 W : Aluminium maximum de 2 mm

- laser 1000 W : Aluminium maximum de 3 mm

- laser 2000 W : Aluminium maximum de 5 mm

- laser 3000 W : Aluminium maximum de 8 mm

- laser 10 000 W : Alliage d'aluminium jusqu'à 40 mm

Le cuivre et le laiton accentuent encore ces difficultés. Ces deux métaux possèdent une excellente conductivité thermique : ils dissipent la chaleur plus rapidement que le laser ne parvient à la concentrer. Selon MetalsCut4U, les équipements avancés de découpe laser des métaux traitent efficacement le cuivre, mais il faut s'attendre à des épaisseurs maximales comprises entre 2 et 8 mm selon les niveaux de puissance.

Le titane occupe une position particulière. Malgré sa grande résistance, sa conductivité thermique relativement faible le rend étonnamment adapté à la découpe laser des tôles métalliques. Les industries aérospatiale et médicale dépendent fortement de la découpe laser du titane pour des composants nécessitant un rapport résistance/poids exceptionnel.

Recommandations d'épaisseur selon le type de métal

Lors de la planification de votre projet, utilisez ces recommandations pour associer vos choix de matériaux à des attentes réalistes en matière d'épaisseur :

| Type de métal | 500 W max | 1000w maximum | 2000w maximum | 3000W MAX | Meilleur type de laser |

|---|---|---|---|---|---|

| L'acier au carbone | 6mm | 10mm | 16 mm | 20mm | CO2 ou fibre |

| L'acier inoxydable | 3mm | 5mm | 8mm | 10mm | Fibre recommandée |

| L'aluminium | 2mm | 3mm | 5mm | 8mm | Fibre requise |

| Cuivre | 2mm | 3mm | 5mm | 8mm | Fibre requise |

| Laiton | 2mm | 3mm | 5mm | 8mm | Fibre requise |

| Titane | 3mm | 5mm | 8mm | 10mm | Fibre recommandée |

Une distinction cruciale souvent négligée : l'épaisseur maximale de coupe n'est pas la même chose que l'épaisseur de coupe de qualité. HGTECH indique que si vous avez besoin d'un fini de surface brillant et lisse, il faut réduire ces valeurs maximales d'environ 60 %. Un laser de 3000 W peut couper de l'acier inoxydable de 12 mm, mais pour obtenir un fini de surface brillant de qualité, il est nécessaire de rester en dessous de ce seuil.

Quand sélectionner les matériaux pour votre projet , prenez en compte ces facteurs clés :

- Exigences de tolérance : Les matériaux plus minces offrent des tolérances plus strictes (± 0,1 mm contre ± 0,5 mm pour les sections épaisses)

- Exigences en matière de qualité des bords : Les métaux réfléchissants peuvent nécessiter un gaz d'assistance azote pour obtenir des bords sans oxyde

- Plans de post-traitement : Certaines combinaisons d'épaisseur de matériau produisent des bords nécessitant une finition minimale

- Limites budgétaires: Les découpes plus épaisses requièrent davantage de temps machine et une puissance plus élevée, ce qui augmente les coûts

- Capacités du prestataire : Tous les ateliers ne disposent pas de lasers haute puissance pour les épaisseurs maximales

Comprendre ces comportements spécifiques aux matériaux transforme votre approche de la planification de projet. Plutôt que de simplement indiquer « acier inoxydable », vous pouvez désormais poser des questions éclairées sur les nuances, les limitations d'épaisseur et les tolérances attendues — des détails qui influencent directement la précision du devis et la qualité finale de la pièce.

Maintenant que la sélection des matériaux est abordée, comment la découpe laser se compare-t-elle aux méthodes alternatives telles que le jet d'eau, le plasma ou le fraisage CNC ? La réponse dépend entièrement des exigences spécifiques de votre projet.

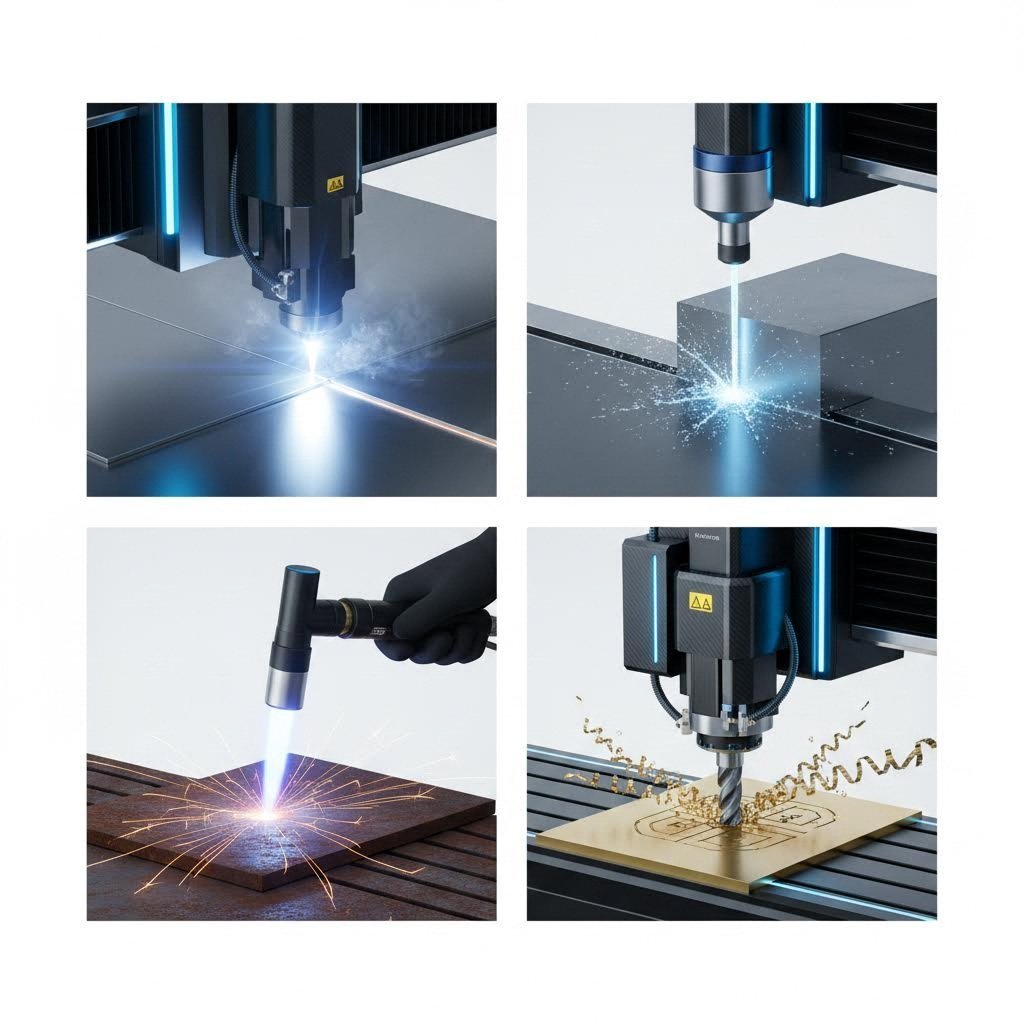

Découpe laser comparée aux méthodes jet d'eau, plasma et CNC

Vous savez donc que vous avez besoin de pièces métalliques découpées — mais le laser est-il vraiment le bon choix ? C'est justement là que la plupart des sites de prestataires vous laissent tomber. Ils mentionnent « laser contre plasma » dans un titre, puis passent immédiatement à un bouton de devis sans rien expliquer d'utile. La vérité est que chaque technologie de découpe excelle réellement dans des scénarios spécifiques, et choisir la mauvaise option peut vous coûter des milliers d'euros en retravaillant, en matériaux gaspillés ou en résultats médiocres.

Examinons ce qui compte vraiment lorsqu'on compare la découpe laser de précision aux technologies d'eau abrasif, de plasma et de routage CNC — en abordant les facteurs concrets qui influencent les résultats de votre projet et votre rentabilité.

Laser contre eau abrasif pour les travaux de précision

Lorsque la précision est votre priorité absolue, la comparaison entre découpe au laser et découpe à l'eau abrasif devient intéressante. Ces deux technologies offrent une précision exceptionnelle, mais elles y parviennent selon des approches fondamentalement différentes — des différences qui ont un impact sur votre application spécifique.

Un laser de découpe métallique utilise une énergie lumineuse concentrée, atteignant des températures suffisantes pour vaporiser instantanément le matériau le long de trajectoires programmées. Selon Les tests de Wurth Machinery , la découpe au laser offre les tolérances les plus strictes parmi toutes les méthodes de découpe thermique :

- Tolérances de précision pouvant atteindre ±0,001" sur les matériaux minces

- Bords exceptionnellement propres nécessitant un post-traitement minimal

- Performance supérieure pour les designs complexes et les petits trous

- Meilleurs résultats sur les matériaux de moins de 0,25" d'épaisseur

La découpe par jet d'eau adopte une approche complètement différente. De l'eau sous très haute pression (jusqu'à 90 000 PSI), mélangée à des particules abrasives, érode le matériau le long du chemin de coupe. Ce procédé de découpe à froid élimine entièrement les zones affectées par la chaleur — un avantage crucial pour certaines applications :

- Pas de déformation thermique ni de durcissement du matériau

- Permet de couper pratiquement tous les matériaux, y compris la pierre, le verre et les composites

- Préserve l'intégrité du matériau pour les alliages sensibles à la chaleur

- Tolérances généralement comprises entre ±0,005" et ±0,01"

Voici le compromis réel : les systèmes de découpe par jet d'eau fonctionnent à une vitesse de 5 à 20 pouces par minute, tandis que la technologie laser atteint des vitesses supérieures à 100 pouces par minute sur des matériaux comparables. Pour les productions en grande série, cette différence de vitesse se traduit directement par un coût unitaire plus élevé. Toutefois, lorsque vous ne pouvez absolument pas introduire de chaleur dans la pièce — pensez aux composants aérospatiaux ou aux aciers outils pré-revenus — le jet d'eau devient la seule option viable.

Quand la découpe plasma est plus appropriée

Vous recherchez plutôt « découpe plasma près de chez moi » au lieu de services de découpe laser ? Vous pourriez bien avoir raison. La découpe plasma utilise un jet accéléré de gaz ionisé atteignant des températures allant jusqu'à 45 000 °F pour percer les métaux conducteurs. Bien qu'elle manque de la précision chirurgicale du laser, la découpe plasma domine dans certaines applications où la rapidité et l'efficacité économique sont primordiales.

Selon Guide 2025 de StarLab CNC , la découpe plasma offre des avantages convaincants pour les projets adaptés :

- Vitesses de coupe dépassant 100 pouces par minute sur de l'acier de 0,5 "

- Excellente performance sur des matériaux d'une épaisseur comprise entre 0,018 " et 2 "

- Coûts d'exploitation environ 40 à 60 % inférieurs à ceux du laser par pied de coupe

- Des systèmes plasmas complets à partir d'environ 90 000 $ contre 195 000 $ et plus pour un jet d'eau comparable

- Capacités supérieures de coupe biaise pour la préparation des soudures

La comparaison en termes d'épaisseur est particulièrement révélatrice. Alors que la découpe au laser ralentit fortement sur des matériaux de plus de 0,25 " d'épaisseur, le plasma maintient des vitesses constantes jusqu'à 1 " d'acier et au-delà. Pour la fabrication d'acier de structure, la production d'équipements lourds ou les applications de construction navale, le plasma offre une valeur inégalée.

Qu'en est-il de la qualité des bords ? Les systèmes modernes de plasma haute définition ont considérablement réduit l'écart. Selon des tests industriels, le plasma HD offre une qualité de bord comparable au laser sur des matériaux d'une épaisseur supérieure à 0,25", tout en coupant nettement plus rapidement. Des tolérances comprises entre ±0,010" et ±0,015" satisfont la plupart des applications structurelles et industrielles, bien qu'elles ne puissent égaler la précision de ±0,001" que procure le découpage laser sur les tôles fines.

Découpe CNC ou laser pour votre projet

Le fraisage CNC occupe une place totalement différente dans le domaine du découpage métallique. Plutôt que d'utiliser un procédé thermique ou d'érosion, le fraisage utilise des outils de coupe rotatifs pour enlever physiquement la matière — un procédé d'usinage soustractif qui offre des capacités uniques, mais également des limitations réelles.

Une machine de découpe laser CNC pour métal excelle dans la découpe de profil 2D avec une vitesse exceptionnelle et une excellente qualité de bord. Le fraisage CNC, en revanche, permet d'effectuer des opérations que les lasers ne peuvent tout simplement pas réaliser :

- Usinage de contours tridimensionnels et surfaces complexes

- Filetage, taraudage et perçage de précision

- Fraisage de poches à profondeur variable et création de cavités

- Traitement simultané de plusieurs caractéristiques de pièce

Selon Comparaison des techniques de James Manufacturing , l'usinage CNC offre une polyvalence inégalée — allant des coupes simples à des formes 3D complexes — ce qui le rend très adaptable tant pour la prototypage que pour la production. Toutefois, la vitesse et le coût désavantagent le fraisage dans les applications de découpe 2D pure où un laser ou un plasma suffirait.

La décision dépend souvent des exigences du projet. Besoin de motifs 2D complexes dans une tôle ? Le laser gagne en vitesse et en précision. Requiert-on des contours 3D, des trous filetés ou des géométries complexes en un seul montage ? Le fraisage CNC devient alors essentiel. De nombreuses pièces sophistiquées nécessitent en réalité les deux technologies utilisées en séquence.

Comparaison complète des méthodes de découpe

Après avoir examiné les quatre méthodes, voici la comparaison complète qui vous aide à associer la technologie aux exigences de votre projet :

| Facteur | Découpe laser | Découpe à l'eau sous pression | Découpe plasma | Usinage CNC |

|---|---|---|---|---|

| Tolérance précise | ±0,001" à ±0,005" | ±0,005 po à ±0,01 po | ±0,010 po à ±0,015 po | ±0,001" à ±0,005" |

| Plage d'épaisseur | Meilleur sous 0,5 po ; max ~1 po | Jusqu'à 12"+ tout matériau | 0,018" à 2" ; excellent entre 0,5-1,5" | Variable ; typiquement inférieur à 4" |

| Qualité de la finition du bord | Excellent ; finition minimale | Bon ; lisse mais peut nécessiter une finition | Bon avec HD ; peut nécessiter un meulage | Excellente avec l'outillage approprié |

| Distorsion thermique | Zone thermiquement affectée minimale | Aucun (découpage à froid) | Modéré ; zone affectée par la chaleur plus large | Aucun (procédé mécanique) |

| Coût par pièce (mince) | Faible à modéré | Modéré à élevé | Faible | Modéré à élevé |

| Coût par pièce (épais) | Élevé (découpe lente) | Modéré | Faible | Modéré |

| Vitesse de coupe | Rapide sur fin ; lent sur épais | Lent (5-20 ipm) | Rapide (plus de 100 IPM sur acier de 0,5") | Modéré ; dépend de l'opération |

| Applications idéales | Électronique, médical, pièces de précision, travaux complexes sur matériaux fins | Aérospatiale, matériaux sensibles à la chaleur, pierre, verre | Acier d'armature, équipements lourds, CVC, construction navale | pièces 3D, géométries complexes, filetages |

Prendre sa décision technologique

Après avoir examiné les quatre méthodes, la technologie de découpe « idéale » dépend entièrement des variables spécifiques de votre projet. Tenez compte de ces facteurs décisionnels :

Choisissez la découpe laser de précision lorsque :

- Vous travaillez avec des tôles fines de moins de 0,25" d'épaisseur

- Des conceptions complexes nécessitent des tolérances strictes

- Bords propres sans finition secondaire requise

- Les volumes de production justifient les coûts d'exploitation

Choisissez la découpe par jet d'eau lorsque :

- Les zones affectées par la chaleur sont inacceptables

- Découpe de matériaux non métalliques ou d'alliages sensibles à la chaleur

- L'intégrité du matériau doit être préservée intégralement

- Découpe de matériaux épais pour lesquels le laser peine

Choisissez le plasma lorsque :

- Traitement de métaux conducteurs épais (acier de 0,5" et plus)

- La rapidité et l'efficacité économique priment sur la précision

- Les applications structurelles ou industrielles ne nécessitent pas de tolérances strictes

- Des contraintes budgétaires favorisent des coûts d'exploitation plus faibles

Choisissez le fraisage CNC lorsque :

- Des caractéristiques tridimensionnelles sont requises

- Les pièces nécessitent des filetages, des taraudages ou des trous de précision

- Les géométries complexes dépassent les capacités de découpe 2D

- L'achèvement en une seule opération réduit les coûts de manipulation

De nombreux ateliers de fabrication utilisent plusieurs technologies précisément parce qu'aucune méthode unique ne traite tout de manière optimale. Lors de l'évaluation des prestataires, ceux proposant plusieurs capacités de découpe peuvent souvent recommander la meilleure approche pour votre projet spécifique, plutôt que de contraindre vos exigences à leur seule technologie disponible.

Comprendre ces compromis technologiques vous permet de poser de meilleures questions et de reconnaître quand un devis reflète la méthode appropriée pour votre projet. Toutefois, au-delà de la technologie de découpe, une autre distinction influence fortement les capacités et les coûts : la différence entre les services de découpe de tôles et de tubes.

Découpe de tôle vs services de découpe de tubes

Avez-vous déjà remarqué que certains prestataires de découpe laser proposent la « découpe de tôles » et la « découpe de tubes » comme des services totalement distincts ? Cette séparation a une raison d'être, et la comprendre vous aidera à demander des devis précis et à choisir le bon prestataire pour votre projet. Il ne s'agit pas de processus interchangeables avec de simples différences mineures. Ils nécessitent des équipements fondamentalement différents, des approches de programmation distinctes et des expertises spécifiques.

Principes fondamentaux de la découpe de tôles planes

Lorsque vous pensez à la découpe laser traditionnelle de tôles métalliques, vous imaginez un traitement de tôles planes. Le matériau reste immobile sur un lit de découpe tandis que la tête laser se déplace selon des trajectoires programmées. Cette simplicité est en réalité un avantage majeur : les pièces restent fixées dans la tôle dont elles ont été découpées, quelle que soit l'épaisseur, le type de matériau ou la complexité des géométries obtenues.

Un système de découpe laser de tôles métalliques se concentre sur la découpe de profils bidimensionnels avec une efficacité remarquable. Le processus suit un flux de travail simple :

- La tôle plate est chargée sur la table de découpe (manuellement ou à l'aide de chargeurs automatisés)

- La tête laser se déplace selon les axes X et Y en suivant des trajectoires programmées par commande numérique (CNC)

- Les pièces découpées restent agencées dans la tôle d'origine jusqu'à la fin du traitement

- Les pièces terminées sont séparées du reste de la tôle (matériau résiduel)

- Des opérations secondaires telles que le pliage ou les finitions sont effectuées selon les besoins

L'optimisation des matériaux dans le travail des tôles repose fortement sur des algorithmes d'agencement — des logiciels qui positionnent et orientent toutes les pièces afin de maximiser l'utilisation du matériau. Ces algorithmes disposent les pièces aussi près que possible les unes des autres, minimisant ainsi les pertes et permettant d'intégrer davantage de composants par tôle. Pour une production à grande échelle, un agencement sophistiqué peut réduire les coûts de matériaux de 15 à 25 % par rapport à des agencements inefficaces

L'approche au laser pour la découpe de tôles fonctionne exceptionnellement bien pour les supports, panneaux, boîtiers, joints d'étanchéité et pratiquement tous les composants plats. Si votre projet implique des pièces qui commencent sous forme de profils plats — même si elles doivent ensuite être cintrées en formes tridimensionnelles — la découpe de tôle constitue votre point de départ.

Découpe laser de tubes et profilés expliquée

C'est ici que les choses deviennent nettement plus complexes. Selon L'analyse technique du groupe BLM , la première chose qui distingue les services de découpe laser de tubes est que le matériau est en mouvement tout au long du processus. Cette différence fondamentale a des conséquences majeures sur la fiabilité et la productivité.

Une machine de découpe laser pour tôlerie maintient les pièces fixes. Les systèmes pour tubes, en revanche, doivent faire tourner et avancer en continu des barres cylindriques ou profilées à travers la zone de coupe. Cela crée des défis techniques uniques :

- Les tubes fins et flexibles ont tendance à se courber et à se bloquer sans un guidage adéquat, augmentant ainsi les risques d'interruption

- Les tubes lourds appliquer des contraintes par chocs et vibrations nécessitant une robustesse mécanique

- Profils variables nécessitent un réglage automatique de la puissance laser pour une qualité de coupe constante

- Soudures requièrent une compensation de puissance lorsque l'épaisseur n'est pas constante

La variété des profils de tubes ajoute un niveau supplémentaire de complexité. Les services de découpe laser de tubes gèrent bien plus que de simples tuyaux ronds. Les systèmes modernes traitent :

- Tubes ronds : Le profil d'origine pour la découpe de tubes — un rayon constant simplifie la programmation

- Tubes carrés : Nécessitent une compensation aux coins et une gestion précise de la puissance lors des transitions entre faces plates et coins

- Tubes rectangulaires : Similaires aux tubes carrés, mais avec des distances entre parois variables influant sur les paramètres de coupe

- Profilés ouverts : Profilés en C, cornières et formes structurelles à géométrie complexe

- Sections à épaisseur variable : Profilés dont l'épaisseur de paroi varie et qui nécessitent un ajustement dynamique de la puissance laser

BLM Group souligne que chaque section et forme pose des défis en matière de gestion correcte — du chargement et de la manipulation jusqu'au réglage précis de la puissance laser pour des coupes toujours de haute qualité. La tridimensionnalité des tubes rend le compactage des pièces plus complexe que dans le nesting de tôles, particulièrement lorsque les pièces sont différentes les unes des autres. De nombreux mètres de matériau peuvent être économisés en passant d'une solution médiocre à une solution optimale.

Une capacité propre au découpage de tubes : la coupe biaise 3D. Elle consiste à incliner le faisceau laser par rapport à la surface du tube pendant la découpe afin de créer des trous chanfreinés, des arêtes inclinées et des joints précis entre les tubes. Ces caractéristiques simplifient les opérations de soudage en aval, mais nécessitent une programmation et une commande machine sophistiquées.

Applications typiques par type de service

Comprendre quel service s'applique à votre projet commence par identifier les applications courantes pour chacun :

Applications du découpage laser de tôles :

- Boîtiers électroniques et composants de châssis

- Panneaux de carrosserie automobile et supports structurels

- Panneaux architecturaux et ouvrages métalliques décoratifs

- Composants et raccords pour conduits de ventilation

- Carcasses d'appareils médicaux et ébauches d'instruments chirurgicaux

- Éléments de signalétique et de présentoirs

- Protecteurs et couvercles pour machines industrielles

Applications de découpe laser tube :

- Châssis de mobilier et supports structurels

- Systèmes d'échappement automobiles et cages de roulage

- Rambarde architecturales et structures porteuses

- Châssis d'appareils de fitness

- Composants de machines agricoles

- Châssis de vélos et de motos

- Systèmes convoyeurs industriels et équipements de manutention

Combinaison des services de tôlerie et de tubes

De nombreux projets réels ne se classent pas facilement dans une seule catégorie. Imaginez la conception d'un châssis métallique pour un équipement : vous pourriez avoir besoin de sections tubulaires découpées au laser pour la structure portante, ainsi que de panneaux de tôle pour les côtés de l'enceinte, les plaques de montage et les portes d'accès. C'est précisément dans ces cas que la maîtrise des deux services devient précieuse.

Les flux de travail complets de fabrication intègrent souvent plusieurs opérations allant au-delà du simple découpage :

- Pliage et Formage : Les pièces en tôle plane nécessitent fréquemment un poinçonnage pour être formées en des formes tridimensionnelles

- Soudage et assemblage : Les sections de tube découpées et les composants en tôle sont assemblés pour former des structures finies

- Finition de surface : Le revêtement par poudre, la peinture ou le placage protègent et embellissent les ensembles terminés

- Insertion de fixation : Les écrous PEM, broches et entretoises sont installés dans les trous découpés au laser

- Contrôle qualité : La vérification dimensionnelle garantit que les pièces respectent les spécifications

Les prestataires proposant des capacités combinées pour tôles et tubes sous un même toit peuvent coordonner ces opérations plus efficacement que de répartir le travail entre plusieurs fournisseurs. Ils comprennent comment les assemblages de tubes s'alignent avec les points de fixation en tôle, comment les tolérances de découpe s'accumulent lors de l'assemblage, et comment optimiser l'ensemble du processus plutôt que d'optimiser uniquement les opérations individuelles.

Lorsque vous demandez des devis pour des projets nécessitant les deux types de services, interrogez les prestataires potentiels sur leurs capacités intégrées. Un atelier qui découpe des tôles mais sous-traite le travail sur tubes — ou inversement — introduit des retards liés aux transmissions, des failles de communication et des problèmes potentiels d'accumulation de tolérances, ce qui affecte à la fois les délais et la qualité.

Les types de services étant clarifiés, le facteur suivant influençant votre devis concerne quelque chose qui relève entièrement de votre contrôle : la manière dont vous préparez vos fichiers de conception et suivez les meilleures pratiques pour les dessins prêts à être utilisés au laser.

Consignes de conception et préparation des fichiers

Voici une réalité frustrante : votre conception pourrait être techniquement excellente, mais totalement inadaptée au découpage laser. La plupart des prestataires mentionnent quelque part sur leurs sites web des « lignes directrices de conception », puis vous laissent deviner ce qui est réellement important. La vérité ? Une préparation correcte des fichiers et une optimisation de la conception peuvent réduire votre devis de 20 à 30 % tout en améliorant considérablement la qualité des pièces. Comblons cet écart de connaissances avec des détails concrets et utiles.

Formats de fichiers et exigences de préparation

Avant que le laser ne touche le métal, votre conception doit être traduite en instructions lisibles par la machine. Tous les formats de fichiers ne se valent pas, et le fait de soumettre un format incorrect entraîne des retards, des cycles de révision et potentiellement des coûts plus élevés.

Selon le guide de conception de découpe de tôles de Xometry, comprendre la différence entre les fichiers matriciels et vectoriels est fondamental. Les machines de découpe laser nécessitent des graphiques vectoriels — des descriptions mathématiques de lignes et de courbes — plutôt que des images matricielles basées sur des pixels. Une photographie de votre pièce ne fonctionnera pas ; vous avez besoin d'une géométrie CAO réelle.

Les formats de fichiers acceptés pour la découpe laser de tôles métalliques incluent généralement :

- DXF (Drawing Exchange Format) : La norme industrielle pour les trajectoires de découpe 2D — compatible universellement entre tous les systèmes de CAO

- DWG (Dessin AutoCAD) : Format natif AutoCAD avec prise en charge complète des calques et entités

- STEP/STP : format de modèle 3D utile lorsque les pièces nécessitent un pliage ou des opérations secondaires

- AI (Adobe Illustrator) : Format vectoriel populaire pour les pièces décoratives ou artistiques découpées au laser

- PDF : Acceptable lorsqu'exporté en tant que graphique vectoriel depuis un logiciel de CAO

L'optimisation des fichiers est plus importante que le choix du format. Xometry insiste sur la suppression des informations superflues — lignes de construction, cotes, géométries en double et calques d'annotation — avant soumission. Les textes doivent être convertis en contours ou tracés, car les polices ne sont pas transférées d'un système à l'autre. Ces problèmes apparemment mineurs entraînent des retards dans l'établissement des devis et des erreurs de programmation qui augmentent les coûts.

Une erreur fréquente ? Les erreurs d'échelle. Une pièce dessinée en pouces mais interprétée en millimètres arrive 25 fois plus petite que prévue. Vérifiez toujours les unités et incluez une dimension de référence que votre prestataire puisse contrôler.

Règles de conception pour une qualité de découpe optimale

La prise en compte de la largeur de coupe transforme votre approche de la conception pour la fabrication laser. La largeur de coupe — le matériau éliminé lors du processus de découpe — varie généralement entre 0,1 mm et 1,0 mm selon l'épaisseur du matériau et les paramètres du laser, selon Le guide des meilleures pratiques de MakerVerse .

Pourquoi est-ce important ? Si vous avez besoin d'un trou de 10 mm, vous ne dessinez pas un cercle de 10 mm. Le laser enlève du matériau le long de ce chemin, donc le trou réel finit par être légèrement plus grand. Un travail précis de découpe au laser de tôles nécessite une compensation de largeur de coupe — soit appliquée par vos soins, soit par votre prestataire.

Spécifications techniques critiques à respecter :

- Taille minimale des éléments : Généralement 1 à 2 fois l'épaisseur du matériau pour une découpe fiable

- Distance entre le trou et le bord: Conserver au moins 1,5 fois l'épaisseur du matériau pour éviter les déchirures ou déformations

- Espacement entre les découpes : Espacer les géométries de découpe d'au moins 2 fois l'épaisseur de la tôle pour éviter toute distorsion

- Diamètre minimal du trou : Typiquement égal ou supérieur à l'épaisseur du matériau

- Largeur des languettes pour pièces maintenues : Au moins 2 fois l'épaisseur du matériau pour les pièces qui restent attachées pendant la découpe

Les tolérances dimensionnelles représentent l'écart admissible sur votre pièce finie. Pour l'aluminium découpé au laser et d'autres métaux, les tolérances typiques varient de ±0,1 mm à ±0,2 mm sur les matériaux minces, s'élargissant de ±0,3 mm à ±0,5 mm pour les sections plus épaisses. Ces spécifications doivent guider vos choix de conception — n'indiquez pas de tolérances de ±0,05 mm sur des caractéristiques que la découpe laser ne peut tout simplement pas atteindre.

Éviter les erreurs de conception courantes

Même les ingénieurs expérimentés soumettent parfois des conceptions comportant des défauts qui augmentent les coûts ou compromettent la qualité. Voici les erreurs que les prestataires constatent régulièrement :

Trous trop proches des bords : MakerVerse souligne que si les trous sont placés trop près du bord, le risque de déchirure ou de déformation est plus élevé — particulièrement si la pièce subit ultérieurement des opérations de formage. Prévoyez une marge suffisante.

Rayons de pliage incohérents : Pour les projets de découpe laser en tôle incluant des pliages, utiliser des rayons de pliage et des orientations différents signifie que la pièce devra être repositionnée plus souvent pendant le formage. Cela nécessite davantage de temps opérateur et augmente les coûts.

Ignorer l'accès de l'outil de pliage : Lors de l'utilisation d'un outil de pliage, prévoir suffisamment d'espace pour qu'il puisse accéder aux angles. L'outil doit s'approcher à 90° du pli — les géométries trop serrées deviennent impossibles à réaliser.

Liste de contrôle des meilleures pratiques de conception :

- Soumettre des fichiers vectoriels (DXF, DWG ou AI) avec une géométrie propre et constituée de lignes simples

- Supprimer les lignes en double, les géométries de construction et les annotations de cotes

- Convertir tout le texte en contours ou en tracés

- Vérifier l'échelle et inclure une dimension de référence

- Respecter les distances minimales entre trou et bord (1,5 fois l'épaisseur du matériau)

- Espacer les éléments d'au moins 2 fois l'épaisseur du matériau

- Utiliser des rayons de pliage et des orientations cohérents lorsque possible

- Spécifier des tolérances réalistes réalisables avec la découpe laser (±0,1 mm à ±0,5 mm)

- Prendre en compte la largeur de découpe pour les ajustements précis et les assemblages

- Éviter les détails ultra-fins plus petits que l'épaisseur du matériau

Suivre ces directives ne fait pas que améliorer la qualité des pièces — cela indique aux prestataires que vous comprenez les contraintes de la fabrication au laser. Les ateliers établissent des devis plus rapides et plus précis pour les fichiers prêts à être découpés au laser, par rapport aux conceptions nécessitant d'amples discussions de révision. Votre préparation influence directement votre délai et le prix final.

Les principes fondamentaux de conception étant abordés, le prochain facteur majeur influençant votre devis concerne les éléments de coût que la plupart des prestataires maintiennent volontairement opaques — jusqu'à maintenant.

Facteurs de coût et transparence des prix

Prêt à demander un devis pour la découpe laser ? Voici ce que la plupart des prestataires ne vous disent pas : le bouton de devis instantané cache un calcul complexe impliquant des dizaines de variables. Comprendre ce qui détermine réellement les coûts de découpe laser vous transforme d'un simple accepteur de prix en acheteur averti, capable d'optimiser ses conceptions, de négocier intelligemment et de prévoir les coûts avant de soumettre vos fichiers. Soulevons le voile sur une tarification que les concurrents maintiennent volontairement opaque.

Ce qui détermine les coûts de découpe laser

Chaque devis pour des services de découpe laser reflète une combinaison de frais fixes et variables. Selon l'analyse tarifaire de Komacut, les facteurs principaux affectant les coûts de découpe laser incluent le type de matériau, l'épaisseur, la complexité du design, le temps de découpe, les coûts de main-d'œuvre et les procédés de finition. Chaque élément contribue au coût global en influant sur l'efficacité et les ressources nécessaires.

Facteurs principaux classés par impact :

- Coûts des matériaux : La matière première représente 30 à 50 % de la plupart des devis — les nuances d'acier, les alliages d'aluminium et les métaux spéciaux varient considérablement en prix au kilogramme

- Temps machine : La durée de fonctionnement du laser est directement liée au coût — les matériaux plus épais sont découpés plus lentement, les designs complexes nécessitent plus de points de perçage, et les trajectoires complexes prolongent la durée de découpe

- Complicité de la conception: Un plus grand nombre de découpes signifie plus de points de perçage où le laser initie chaque coupe — chaque perçage ajoute du temps et consomme davantage d'énergie

- Épaisseur du matériau : Les matériaux plus épais nécessitent plus d'énergie et des vitesses de découpe plus lentes, augmentant ainsi le temps et la consommation d'énergie

- Opérations secondaires : Des procédés comme l'ébavurage, le pliage, le taraudage et la finition de surface ajoutent des coûts de main-d'œuvre, de temps machine et de matériaux

- Configuration et programmation : Les coûts fixes liés à la préparation des fichiers, au réglage des machines et à la vérification de la qualité sont répartis sur la quantité commandée

Voici une réalité tarifaire que la plupart des prestataires évitent d'évoquer : couper de l'acier inoxydable coûte généralement plus cher que de couper de l'acier au carbone pour des épaisseurs équivalentes. Pourquoi ? L'acier inoxydable nécessite plus d'énergie, se découpe plus lentement et provoque une usure accrue des équipements. De même, les métaux réfléchissants comme l'aluminium et le cuivre exigent des paramètres spécialisés qui prolongent le temps de traitement.

Le nombre de découpes influence fortement le prix, car chaque découpe nécessite un point de perçage. Un nombre accru de points de perçage et des trajectoires de coupe plus longues augmentent les besoins en temps et en énergie. Les designs complexes comportant de nombreuses découpes exigent également une plus grande précision, ce qui augmente les coûts de main-d'œuvre et d'équipement.

Tarification par volume et remises quantitatives

Vous vous demandez pourquoi le coût unitaire diminue fortement lorsque les quantités augmentent ? L'économie favorise le traitement par lots pour plusieurs raisons convaincantes.

Selon Guide de Vytek pour l'optimisation des coûts la découpe au laser est généralement plus efficace lorsqu'elle est effectuée par lots. La mise en place d'une machine de découpe au laser prend du temps, donc exécuter de plus grandes quantités en une seule session réduit le besoin de réglages fréquents de la machine, économise du temps de configuration et diminue le coût par pièce.

Comment la quantité affecte votre devis pour les services de découpe laser métal :

- Répartition des coûts de mise en place : Des frais de configuration de 150 $ s'élèvent à 15 $ par pièce pour 10 unités, mais seulement à 0,30 $ par pièce pour 500 unités

- Efficacité matérielle : Les commandes plus importantes permettent un meilleur nesting — placer davantage de pièces par feuille réduit les déchets et le coût du matériau par pièce

- Fonctionnement continu : Les productions par lot minimisent les temps d'arrêt de la machine entre les pièces, améliorant ainsi l'efficacité globale

- Réductions fournisseurs : Les commandes en gros bénéficient souvent de remises sur les matériaux accordées par les fournisseurs, réduisant encore les coûts

- Manipulation réduite : Le traitement de 100 pièces identiques nécessite moins d'intervention de l'opérateur que le traitement de 10 conceptions différentes

Pour les entreprises dont la demande est prévisible, regrouper les commandes ou planifier des séries de production récurrentes peut réduire considérablement les coûts unitaires. Si vous avez besoin de 50 pièces par mois, commander 150 pièces trimestriellement permet souvent d'obtenir de meilleurs prix que trois commandes distinctes.

Optimisations de conception permettant de réduire les coûts

Vos choix de conception influent directement sur votre devis — parfois davantage que le choix du matériau ou la quantité. Une optimisation stratégique peut réduire les frais de découpe laser de 20 à 30 % sans nuire à la fonctionnalité.

Simplifiez les géométries autant que possible : Les conceptions complexes comportant des détails minutieux nécessitent un contrôle laser plus précis et des temps de découpe plus longs. Selon l'analyse de Vytek, éviter les angles intérieurs vifs, limiter les petites découpes détaillées et utiliser moins de courbes peuvent entraîner des économies substantielles. Les angles arrondis ou les lignes droites sont généralement plus rapides à découper que les formes complexes ou les rayons serrés.

Optimiser l'efficacité du nesting : Un nesting efficace optimise l'utilisation du matériau en disposant les pièces de manière rapprochée sur la tôle, réduisant ainsi les pertes. Selon Komacut, cela diminue les besoins en matières premières et réduit le temps de découpe, entraînant des économies de coûts significatives. Un nesting stratégique peut réduire les chutes de matériaux de 10 à 20 %.

Adapter la qualité du bord à l'application : L'obtention de bords de haute qualité nécessite souvent de ralentir le laser ou d'utiliser plus de puissance — les deux augmentent les coûts. Toutes les applications ne demandent pas la même précision. Pour les pièces qui seront soudées, assemblées en composants plus grands ou soumises à une finition ultérieure, spécifier une qualité de bord standard plutôt que des finitions premium permet de réduire le temps de traitement.

Stratégies de conception permettant de réduire les coûts :

- Réduire le nombre de découpes individuelles et de points de perçage

- Utiliser des épaisseurs de matériaux standard disponibles chez les fournisseurs plutôt que des calibres personnalisés

- Concevoir des pièces qui s'ajustent efficacement ensemble sur des formats de tôle standard

- Éliminer les détails ultra-fins qui ralentissent la vitesse de découpe

- Spécifiez des tolérances réalistes — des spécifications plus strictes coûtent plus cher à vérifier et à atteindre

- Choisissez des matériaux économiques qui répondent aux exigences sans surdimensionner

- Regroupez les pièces similaires dans une seule commande pour maximiser l'efficacité de mise en place

Délais de livraison et facteurs de rotation

Au-delà du prix par pièce, le calendrier de livraison influence fortement le coût total du projet. Les commandes urgentes comportent généralement des suppléments de 25 à 50 %, tandis qu'un planning flexible peut parfois permettre d'obtenir des remises.

Facteurs affectant la vitesse de production :

- Disponibilité des matériaux : Les matériaux courants comme l'acier doux sont expédiés depuis stock ; les alliages exotiques peuvent nécessiter des délais d'approvisionnement

- Planification des machines : La capacité du prestataire et ses engagements existants déterminent quand votre travail entre dans la file d'attente

- Cycles de révision de conception : Les fichiers prêts pour la découpe laser sont traités plus rapidement que les conceptions nécessitant des discussions itératives d'optimisation

- Opérations secondaires : Les étapes de pliage, de finition et d'assemblage prolongent le délai total par rapport à la seule découpe

- Exigences de qualité : L'inspection et la documentation pour les applications certifiées ajoutent des jours de traitement

Lorsque vous recherchez un service de découpe laser près de chez moi ou que vous évaluez des services de découpe laser à proximité, demandez aux prestataires leurs délais standards et accélérés. Comprendre le compromis entre coût et rapidité vous aide à planifier vos projets de manière réaliste et à éviter les frais élevés de traitement express quand une planification anticipée aurait permis d'obtenir les mêmes pièces à moindre coût.

Une tarification transparente crée la confiance — et désormais, vous comprenez les mécanismes derrière chaque devis de découpe laser. Avec les facteurs de coût démystifiés, la prochaine étape consiste à reconnaître les avantages spécifiques qui font de la découpe laser le bon choix pour votre application dès le départ.

Principaux avantages de la découpe laser professionnelle

Vous avez déjà vu ces listes — précision, vitesse, qualité. Mais ces points ne vous expliquent rien sur la raison pour laquelle le découpage laser offre réellement ces avantages, ni quand ils sont les plus pertinents pour votre projet. Comprendre la physique et la mécanique derrière chaque avantage transforme des affirmations marketing génériques en critères décisionnels concrets. Examinons ce qui rend une machine de découpe laser métallique véritablement supérieure pour certaines applications — et tout autant important, quand ces avantages impactent réellement votre rentabilité.

Une précision que les méthodes traditionnelles ne peuvent égaler

Quand les fabricants parlent de « précision », que signifie cela concrètement en termes mesurables ? Selon La documentation technique de Wikipédia , les machines de découpe laser atteignent une précision de positionnement de 10 micromètres avec une répétabilité de 5 micromètres. Pour mettre cela en perspective, un cheveu humain mesure environ 70 micromètres — ce qui signifie que le découpage laser métallique positionne les coupes avec une précision sept fois plus fine qu’un seul brin de cheveu.

La physique derrière cette précision commence par le faisceau focalisé lui-même. Les rayons parallèles de lumière cohérente provenant de la source laser mesurent typiquement entre 1,5 et 2,0 mm de diamètre avant la focalisation. Des miroirs et des lentilles concentrent ensuite cette énergie en un point aussi petit que 0,025 mm (0,001 pouce), créant ainsi un point de coupe extrêmement intense qui retire le matériau avec une précision chirurgicale.

Pourquoi cela est-il important pour votre projet ? Prenons en compte ces implications concrètes :

- Ajustage d'assemblage : Les pièces usinées avec des tolérances de ±0,001" s'assemblent sans meulage, limage ni montage forcé

- Interchangeabilité : Chaque pièce issue d'une série de production a des mesures identiques — remplacez n'importe quelle unité sans ajustement personnalisé

- Géométries complexes : Des motifs complexes, des rayons serrés et des détails fins sont découpés proprement là où les outils mécaniques ne peuvent pas accéder

- Réduction des rebuts : Une précision constante signifie moins de pièces rejetées et des coûts de gaspillage réduits

La répétabilité mérite une attention particulière. Contrairement au découpage mécanique, où l'usure de l'outil dégrade progressivement la précision, un laser qui découpe le métal maintient une précision constante car il n'y a pas de contact physique entraînant une dégradation. La centième pièce mesure exactement comme la première — un critère essentiel pour les services de découpe laser de précision utilisés dans les secteurs aérospatial, médical et automobile, où la régularité dimensionnelle est impérative.

Qualité du bord et économies sur la post-traitement

Voici où les avantages du découpage laser se traduisent directement par des économies de coûts. Selon spécifications industrielles , la finition de surface typique obtenue par découpe au faisceau laser varie entre 125 et 250 micro-pouces (0,003 mm à 0,006 mm). Cette finition exceptionnellement lisse élimine souvent les opérations secondaires telles que le meulage, le débordage ou le polissage.

Les avantages du découpage laser par rapport au découpage mécanique incluent une fixation plus facile de la pièce, une contamination réduite de la pièce et un risque moindre de déformation, car les systèmes laser présentent une zone thermiquement affectée réduite.

La comparaison entre les découpeuses mécaniques de métal devient particulièrement frappante lorsqu'on examine les zones affectées par la chaleur. La découpe au plasma traditionnelle crée de larges zones HAZ nécessitant un traitement post-découpe. La livraison d'énergie concentrée du laser minimise la propagation thermique dans le matériau environnant — préservant ainsi les propriétés métallurgiques jusqu'au bord de la découpe.

La découpe laser de l'acier illustre clairement cet avantage. Lors de la découpe d'acier faiblement carboné avec une puissance laser de 800 W, la rugosité standard est de seulement 10 μm pour des tôles de 1 mm, 20 μm pour des tôles de 3 mm et 25 μm pour des tôles de 6 mm. Ces finitions satisfont directement la plupart des exigences d'application dès la sortie de la machine, éliminant ainsi les opérations de finition qui ajoutent 15 à 30 % aux coûts de découpe traditionnels.

L'avantage de l'absence de contamination est crucial pour les applications sensibles. Les outils de découpe mécanique entrent en contact avec la pièce, ce qui peut entraîner le transfert de lubrifiants, de particules d'usure ou de matériaux étrangers. La découpe laser est un procédé sans contact — rien ne touche votre pièce, sauf la lumière focalisée et le gaz auxiliaire. C'est précisément pour cette raison que les fabricants de dispositifs médicaux et d'équipements pour l'industrie agroalimentaire choisissent spécifiquement la découpe laser.

Du prototype à la production à grande échelle

L'un des avantages les plus sous-estimés de la découpe laser réside probablement dans son évolutivité. La même technologie qui permet de produire un unique prototype peut également usiner des milliers de pièces de série, sans aucun changement d'outillage. Selon l'analyse sectorielle d'Amber Steel, la découpe laser industrielle peut être automatisée, ce qui signifie que les machines peuvent être programmées pour effectuer la découpe — accélérant ainsi le processus et réduisant les besoins en main-d'œuvre.

Les comparaisons de vitesse renforcent cet avantage. Pour de nombreuses applications, un laser peut être jusqu'à trente fois plus rapide que la scie standard. Les systèmes industriels courants (≥1 kW) découpent efficacement l'acier au carbone d'une épaisseur comprise entre 0,51 mm et 13 mm. Les vitesses maximales de découpe dépendent de la puissance du laser, de l'épaisseur du matériau, du type de procédé et des propriétés du matériau, mais même les estimations les plus prudentes montrent des économies de temps considérables.

La flexibilité de conception amplifie l'avantage en termes de vitesse. Les changements de programmation CNC entre différentes pièces prennent quelques minutes, pas des heures. Besoin de modifier une conception en cours de production ? Mettez à jour le fichier de programme et reprenez la découpe. Cette réactivité permet de :

- Automobile : Itérer rapidement sur les composants du châssis, les panneaux de carrosserie et les supports structurels durant les cycles de développement

- Aéronautique : Fabriquer des pièces de précision pour composants aéronautiques répondant à des tolérances industrielles strictes

- Électronique : Usiner des composants délicats comme des cartes électroniques et des microprocesseurs nécessitant une précision exceptionnelle

- Architecture : Réaliser des panneaux décoratifs personnalisés, des éléments structurels et des ouvrages métalliques artistiques aux géométries uniques

La polyvalence en matière étend ces avantages à pratiquement tous les métaux. Contrairement aux équipements spécialisés limités à des matériaux spécifiques, un seul système laser à fibre peut traiter l'acier, l'aluminium, le cuivre, le laiton et le titane — en passant de l'un à l'autre par simple modification des paramètres, sans changement d'équipement. Selon Le guide technique de GCC World , cette polyvalence rend la technologie laser utile dans de nombreux secteurs industriels, allant de la fabrication de tôlerie à la bijouterie en passant par la prototypage rapide.

L'avantage économique du découpage laser augmente avec la complexité. Des découpes droites simples pourraient être moins coûteuses avec le cisaillage ou le plasma. Mais lorsque les conceptions intègrent des courbes, des évidements, des tolérances serrées ou des motifs complexes, les avantages du laser s'accumulent tandis que les limitations des autres méthodes se multiplient. L'évaluation du coût total — y compris le post-traitement, les taux de rebut et les retouches — révèle souvent que le découpage laser constitue le choix le plus économique, même lorsque le coût initial de découpe semble plus élevé.

Comprendre ces avantages vous aide à déterminer quand le découpage laser apporte une valeur réelle, par rapport à des méthodes plus simples qui peuvent suffire. Mais ces avantages ne signifient rien sans accès à un prestataire compétent — ce qui nous amène à la question cruciale du choix du bon partenaire en fonction de vos besoins spécifiques.

Sélectionner le bon prestataire de découpage laser

Vous maîtrisez la technologie, avez comparé les méthodes de découpage et optimisé votre conception — mais tout cela n'a aucune importance si vous choisissez le mauvais prestataire. Ce qui distingue un partenaire de fabrication fiable d'un prestataire source d'ennuis, c'est la capacité à transformer vos exigences en pièces de qualité, dans les délais, sans aller-retours incessants. Lorsque vous recherchez un service de découpage laser près de chez moi ou que vous évaluez des services de découpage laser CNC, savoir exactement quoi chercher transforme un pari en décision éclairée.

Certifications et normes de qualité pertinentes

Les certifications ne sont pas que des décorations murales : elles représentent des systèmes vérifiés permettant de maintenir une qualité constante. Mais lesquelles sont réellement importantes pour votre projet ? Selon La documentation officielle de l'AIAG , l'IATF 16949:2016 définit les exigences relatives aux systèmes de management de la qualité pour les organisations du secteur automobile mondial. Cette certification a été élaborée grâce à une implication sans précédent des constructeurs et fournisseurs du monde entier.

Si vos pièces métalliques alimentent des chaînes d'approvisionnement automobiles, la certification IATF 16949 doit figurer en tête de votre liste d'évaluation. Cette norme va au-delà des exigences de base de l'ISO 9001 pour traiter des préoccupations spécifiques à l'industrie automobile :

- Processus d'approbation des pièces de production (PPAP) : Garantit que les fournisseurs peuvent fabriquer de manière constante des pièces conformes à toutes les exigences des clients

- Planification avancée de la qualité du produit (APQP) : Approche structurée de la conception et du développement des produits

- Analyse des modes de défaillance et de leurs effets (AMDE) : Identification et maîtrise systématiques des défaillances potentielles

- Analyse des systèmes de mesure (MSA) : Vérification que les processus de mesure fournissent des données fiables

- Contrôle statistique des processus (CSP) : Surveillance continue afin de maintenir la cohérence de la qualité

Pour les applications non automobiles, la certification ISO 9001:2015 démontre un engagement fondamental en matière de management de la qualité. Selon Le guide du fournisseur de formes découpées au laser , recherchez une entreprise disposant de professionnels expérimentés qui comprennent les subtilités des différents matériaux et des techniques de découpe laser — examinez leur portefeuille, lisez les avis des clients et renseignez-vous sur les certifications.

Les certifications spécialisées sont importantes pour des secteurs spécifiques :

- AS9100 : Applications aérospatiales et de défense

- ISO 13485 : Fabrication de dispositifs médicaux

- NADCAP : Procédés spécialisés incluant le soudage et le traitement thermique

- ISO 14001 : Systèmes de Gestion Environnementale

Évaluation du matériel et des capacités

L'équipement d'un fournisseur détermine directement ce qu'il peut offrir. Selon le guide d'évaluation de LS Precision Manufacturing, la méthode de vérification la plus simple consiste à visiter leur usine — en personne ou via une vidéo en temps réel — afin d'observer les équipements de marque, l'apparence des installations, la gestion de l'atelier et les normes opérationnelles.

Lors de l'évaluation des options de découpe laser métallique à proximité, examinez ces facteurs liés à l'équipement :

- Niveaux de puissance du laser : Une puissance plus élevée permet de travailler des matériaux plus épais et de couper plus rapidement — renseignez-vous sur leur capacité maximale

- Dimensions du plateau : Les grands plateaux de coupe permettent d'usiner des pièces plus grandes et facilitent un nesting efficace pour les séries de production

- Types de technologie laser : Les lasers à fibre sont excellents sur les métaux réfléchissants ; les systèmes CO2 offrent une grande polyvalence — adaptez l'équipement à vos matériaux

- Niveau d'automatisation : Les systèmes de chargement/déchargement automatisés améliorent la régularité et réduisent les coûts de main-d'œuvre pour les commandes à haut volume

- Équipements secondaires : Les presses plieuses, soudeuses et équipements de finition permettent une fabrication clé en main

LS Precision souligne que les machines laser anciennes ont de mauvaises performances dynamiques — la tête de coupe oscille à haute vitesse, ce qui entraîne de grandes erreurs dans les formes découpées et les motifs. Si vous avez besoin de découpes laser métalliques personnalisées précises, cette imprécision conduit au rebut complet des pièces. Demandez des échantillons de travaux antérieurs réalisés sur des matériaux similaires aux vôtres afin de vérifier les capacités réelles.

Au-delà des équipements de découpe, évaluez les capacités intégrées. Les prestataires offrant un traitement complet de la tôle — découpe, pliage, soudage et finition regroupés sous un même toit — éliminent les retards liés aux transferts et les problèmes d'accumulation des tolérances qui surviennent lorsque les tâches sont réparties entre plusieurs fournisseurs. Pour les applications automobiles nécessitant des châssis, des suspensions ou des composants structurels, des fabricants comme Technologie métallique de Shaoyi (Ningbo) montrent comment une qualité certifiée IATF 16949 combinée à des capacités complètes de fabrication permet d'optimiser les chaînes d'approvisionnement, du prototype à la production de masse.

Évaluer le support DFM et les délais de livraison

Le support de la conception pour la fabrication (DFM) distingue les simples exécutants des commandes des véritables partenaires de fabrication. Selon l'analyse de LS Precision, les fournisseurs expérimentés analysent proactivement vos plans à la recherche de problèmes potentiels de traitement, en proposant des recommandations professionnelles permettant de réaliser des économies et d’assurer la faisabilité avant le début de la production. Cette intervention précoce évite efficacement les défauts de conception, améliore l'efficacité de production et permet de maîtriser les coûts dès le départ.

Lors de l'évaluation des capacités DFM, posez aux fournisseurs les questions suivantes :

- Fournissez-vous une analyse DFM gratuite avant l'établissement d'un devis ?

- À quelle vitesse identifiez-vous les problèmes potentiels de fabricabilité ?

- Quelles suggestions d'optimisation avez-vous formulées pour des projets similaires ?

- Pouvez-vous recommander des substitutions de matériaux permettant de réduire les coûts sans nuire aux performances ?

Les délais d'exécution indiquent la capacité opérationnelle. Laser Cutting Shapes souligne que le délai varie considérablement selon la complexité du projet, le volume et la charge de travail du prestataire — une communication claire sur les échéances est essentielle. Certains services proposent des options accélérées moyennant des frais supplémentaires, tandis que d'autres maintiennent des délais constants grâce à une gestion rigoureuse de leur capacité.

Pour les projets urgents, privilégiez les prestataires offrant des capacités de prototypage rapide. La possibilité de livrer des pièces échantillons en moins de 5 jours — plutôt que plusieurs semaines — accélère les cycles de développement et permet de valider la conception avant de s'engager dans la fabrication des outillages de production. Associé à un délai rapide de devis (12 heures ou moins, signe d'efficacité opérationnelle), le prototypage rapide démontre la réactivité exigée par vos projets.

Questions à poser avant commande

Avant de vous engager auprès d'un prestataire de découpe laser près de chez moi, obtenez des réponses aux questions essentielles suivantes :

Questions relatives aux capacités techniques :

- Quels types de laser et niveaux de puissance utilisez-vous ?

- Quelle est l'épaisseur maximale de matériau que vous pouvez travailler pour mon type spécifique de métal ?

- Quelles tolérances pouvez-vous garantir pour la géométrie de ma pièce ?

- Avez-vous de l'expérience avec la nuance spécifique de mon matériau ?

- Quelles opérations secondaires proposez-vous en interne par rapport à celles externalisées ?

Questions sur la qualité et les processus :

- Quelles certifications qualité détenez-vous ?

- Comment vérifiez-vous la précision dimensionnelle des pièces finies ?

- Quelle documentation fournissez-vous avec les expéditions ?

- Comment gérez-vous les pièces non conformes ?

- Pouvez-vous fournir des échantillons avant les séries complètes ?

Questions commerciales :

- Quel est votre délai standard de livraison pour des commandes de ma quantité ?

- Proposez-vous un traitement accéléré, et à quel surcoût cela s'élève-t-il ?

- Comment gérez-vous les modifications de conception en cours de commande ?

- Quelles sont vos quantités minimales de commande ?

- Proposez-vous des tarifs dégressifs ou des accords de commande-cadre ?

Signaux d'alerte à éviter

L'expérience montre quels signes avant-coureurs prédisent des problèmes. Selon l'analyse de LS Precision, les fournisseurs ont souvent tendance à réduire précipitamment les cycles de production pour décrocher des commandes, puis rencontrent des retards successifs dus à une surcharge de capacité, à des pannes machines ou à une mauvaise gestion. Voici ce qui devrait alerter :

Signaux d'alerte en matière de communication :

- Réponses lentes ou imprécises aux questions techniques

- Incapacité à expliquer leurs procédés ou leurs capacités en équipements

- Représentants du service client sans connaissances techniques

- Réticence à fournir des références ou des échantillons de travail

Indicateurs d'alerte opérationnels :

- Devis anormalement bas par rapport aux concurrents (souvent pour masquer des compromis sur la qualité)

- Promesses de délais de livraison trop ambitieux au regard de la complexité de votre commande

- Refus de permettre des visites des installations ou de fournir des visites vidéo

- Équipements obsolètes ou mal entretenus visibles sur les photos ou vidéos

Indicateurs d'alerte liés aux pratiques commerciales :

- Absence de certifications qualité claires ou réticence à partager la documentation

- Demandes excessives de paiement anticipé avant le début de tout travail

- Absence de devis formels avec des articles détaillés

- Historique des litiges visible dans les avis en ligne

Liste de contrôle d'évaluation du prestataire

Utilisez cette liste de vérification complète lors de la comparaison de prestataires de gravure laser personnalisée ou de découpe de précision :

| Catégorie d'évaluation | Critères essentiels | Méthode de vérification |

|---|---|---|

| CERTIFICATIONS | ISO 9001, IATF 16949 (automobile), AS9100 (aérospatiale) | Demander des copies ; vérifier auprès des organismes certificateurs |

| Équipement | Lasers à fibre/CO2 modernes ; puissance et dimensions du plateau adaptées | Visite des installations ; liste du matériel avec spécifications |

| Expertise Matériaux | Expérience documentée avec vos métaux et épaisseurs spécifiques | Pièces échantillons ; projets de référence |

| Soutien DFM | Revue proactive de conception ; recommandations d'optimisation | Soumettre un fichier test ; évaluer la qualité des retours |

| Délai de livraison | Vitesse de devis ; délais standards ; capacités accélérées | Demande de devis test ; délais documentés |

| Communication | Compétence technique ; réactivité ; gestion de projet | Qualité des interactions pendant l'évaluation |

| Opérations secondaires | Pliage, soudage et finition disponibles en interne | Liste des capacités ; exemples de flux de travail intégrés |

| Contrôle qualité | Équipements de contrôle ; documentation ; traçabilité | Aperçu du processus de contrôle qualité ; exemples de rapports |

Trouver le bon service de découpe laser métal près de chez moi nécessite un équilibre entre les capacités, la qualité, le coût et la réactivité. Les prestataires qui démontrent clairement leurs qualifications — par le biais de certifications, d'investissements en équipements et de références clients — gagnent la confiance indispensable aux partenariats industriels à long terme. Le temps consacré à une évaluation approfondie porte ses fruits grâce à une qualité constante, une livraison fiable et une résolution collaborative des problèmes lorsque des difficultés surviennent.

Questions fréquentes sur les services de découpe laser métallique

1. Quels matériaux peuvent être découpés avec des services de découpe laser ?

Les services professionnels de découpe laser traitent une grande variété de métaux, notamment l'acier au carbone, l'acier inoxydable, l'aluminium, le cuivre, le laiton et le titane. Les lasers à fibre offrent d'excellentes performances avec les métaux réfléchissants comme l'aluminium et le cuivre, tandis que les lasers CO2 fonctionnent bien sur des matériaux en acier plus épais. L'épaisseur maximale varie selon le matériau et la puissance du laser ; par exemple, un laser à fibre de 3000 W peut couper jusqu'à 20 mm d'acier au carbone, mais seulement 8 mm d'aluminium. Les alliages spéciaux et les projets utilisant des matériaux mixtes peuvent nécessiter des technologies laser spécifiques pour obtenir des résultats optimaux.

2. Combien coûte un service de découpe laser pour métaux ?

Les coûts de découpe laser dépendent de plusieurs facteurs : le type de matériau (l'acier inoxydable coûte plus cher que l'acier au carbone), l'épaisseur (les matériaux plus épais sont découpés plus lentement), la complexité du design (plus il y a de points de perçage, plus le temps augmente) et la quantité (les coûts de configuration répartis sur des commandes plus importantes réduisent le prix unitaire). Le matériau représente généralement 30 à 50 % des devis, le temps machine étant le deuxième poste de coût le plus important. L'optimisation de la conception — la simplification des géométries, le nesting efficace et la spécification de tolérances réalistes — peut réduire les coûts de 20 à 30 % sans nuire à la qualité.