Tarification des services de découpe laser métal dévoilée : ce que les ateliers ne vous disent pas

Qu'est-ce que la découpe laser de métaux et pourquoi domine-t-elle la fabrication moderne

Un service de découpe laser de métaux utilise des faisceaux concentrés de lumière pour fondre, brûler ou vaporiser le métal avec une précision extraordinaire. Ce processus thermique de haute précision focalise un faisceau cohérent , modulé, sur un point de très petit diamètre, générant des températures d'environ 3 000 °C. Le résultat ? Des découpes nettes dans l'acier, l'aluminium, le cuivre et d'autres métaux, sans les contraintes mécaniques induites par les méthodes de découpe traditionnelles.

Lorsque vous avez besoin de pièces métalliques découpées sur mesure avec des tolérances strictes et des bords lisses, cette technologie offre ce que la découpe mécanique ne peut tout simplement pas égaler. L'énergie focalisée élimine la déformation thermique et structurelle, produisant des bords sans bavures qui n'exigent souvent aucun travail de finition supplémentaire.

Comment la découpe laser transforme-t-elle le métal brut en pièces de précision

Imaginez diriger un faisceau de lumière si puissant et si concentré qu'il fond instantanément l'acier solide. C'est exactement ce qui se produit lors du découpage laser des métaux. Le processus commence lorsque la source laser génère un faisceau intense, que des composants optiques concentrent ensuite sur la surface de la pièce à usiner. Lorsque le faisceau atteint le métal, il chauffe rapidement un point précis jusqu'à ce que le matériau fonde ou se vaporise complètement.

Les gaz techniques jouent un rôle essentiel dans cette transformation. L'oxygène peut être utilisé pour augmenter la vitesse de coupe sur les matériaux ferreux épais grâce à une combustion localisée. L'azote permet des découpes plus propres, sans oxydation, ce qui est particulièrement important pour les applications esthétiques ou les pièces destinées à une soudure ultérieure ou à des traitements de surface. Les systèmes CNC modernes contrôlent chaque paramètre : vitesse d'avance, puissance du laser, type de gaz et focalisation du faisceau, garantissant ainsi une précision répétable sur des milliers de pièces.

Le processus de découpe au laser et de fabrication s'intègre parfaitement aux logiciels CAO/FAO. Vos fichiers de conception pilotent directement le chemin de coupe, minimisant ainsi les erreurs humaines tout en optimisant les temps de cycle. Ce flux de travail numérique vers physique explique pourquoi la technologie de découpe laser est devenue la colonne vertébrale des studios modernes de design métallique à New York ainsi que des fabricants industriels.

La science derrière la fabrication métallique par lumière focalisée

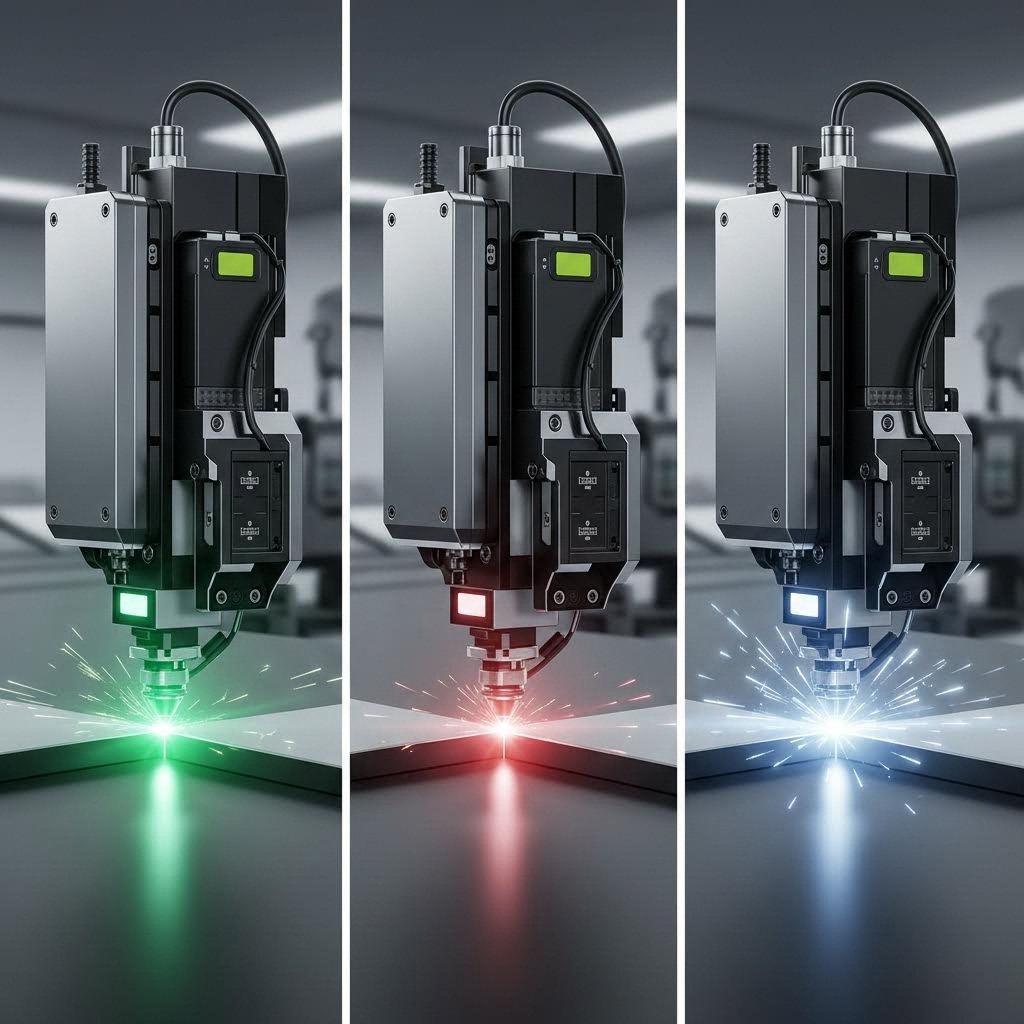

Trois types principaux de lasers alimentent les services de découpe actuels, chacun possédant des caractéristiques distinctes adaptées à différentes applications :

- Lasers à fibre émettent une lumière d'une longueur d'onde d'environ 1,06 μm, que les métaux absorbent particulièrement bien. Ils excellent dans la découpe de matériaux réfléchissants comme l'aluminium, le cuivre et le laiton, tout en offrant une efficacité énergétique supérieure.

- Lasers CO2 fonctionnent à une longueur d'onde d'environ 10,6 μm en utilisant un mélange gazeux de dioxyde de carbone, d'azote et d'hélium. Ils offrent une grande polyvalence selon les types de matériaux et restent efficaces pour le traitement des métaux plus épais.

- Lasers Nd:YAG utilisent des cristaux dopés au néodyme pour produire une lumière proche de l'infrarouge à 1,064 μm. Ces dispositifs à état solide offrent une excellente précision pour des applications spécialisées et le traitement de tôles fines.

Chaque technologie répond à des besoins spécifiques de fabrication — un point que nous explorerons en détail dans la section suivante.

La découpe laser moderne atteint des tolérances aussi strictes que ±0,003" à ±0,007", permettant une précision que les méthodes traditionnelles de découpe mécanique ne peuvent tout simplement pas égaler.

Cette capacité explique pourquoi des industries allant de l'automobile à l'aérospatiale ont adopté la découpe laser comme norme en matière de fabrication précise de métaux. Cette technologie allie vitesse, précision et répétabilité d'une manière qui continue de transformer la façon dont les fabricants conçoivent les composants métalliques sur mesure.

Fiber vs CO2 vs Nd YAG : explication des technologies laser

Choisir la bonne technologie laser pour votre projet n'est pas seulement une décision technique : cela a un impact direct sur vos coûts, vos délais et la qualité des pièces. La plupart des ateliers n'expliquent pas pourquoi ils recommandent un type de laser plutôt qu'un autre, mais comprendre ces différences vous donne un avantage lors de la demande de devis et de l'évaluation des services de découpe laser CNC.

Chaque type de laser fonctionne à une longueur d'onde différente, et voici pourquoi cela est important : les métaux absorbent l'énergie lumineuse différemment selon la longueur d'onde qui frappe leur surface. Une longueur d'onde que le cuivre reflète pourrait être exactement celle que l'aluminium absorbe efficacement. Cette propriété physique détermine quel laser coupe le mieux quel matériau — et influence finalement le prix par pièce.

Lasers à fibre contre lasers CO2 pour les projets en tôle

Les lasers à fibre ont révolutionné la découpe laser de l'acier au cours des deux dernières décennies. Fonctionnant à une longueur d'onde de 1064 nm, ils délivrent une énergie que les métaux absorbent particulièrement bien. Le résultat ? Des vitesses de coupe plus élevées, une consommation d'énergie réduite et des coûts d'exploitation moindres que les ateliers peuvent transférer à leurs clients.

Lorsque vous travaillez avec des tôles de faible à moyenne épaisseur — pensez aux tôles découpées au laser de moins de 2,54 cm — la technologie fibre surpasse généralement les alternatives. Ces systèmes atteignent un rendement énergétique mural allant jusqu'à 50 %, contre environ 10 à 20 % pour les lasers CO2. Cette efficacité se traduit par des différences de coût significatives sur les commandes à grand volume.

Les lasers à fibre excellent également avec les métaux réfléchissants, qui posaient traditionnellement problème aux anciennes technologies. L'aluminium, le laiton et le cuivre — des matériaux qui causaient autrefois des difficultés de découpe — peuvent désormais être usinés de manière fiable grâce aux systèmes à fibre modernes. La courte longueur d'onde pénètre les surfaces réfléchissantes que les longues longueurs d'onde ne font que rebondir.

Les lasers CO2, fonctionnant à 10 600 nm, restent les machines de référence pour les matériaux épais et les ateliers travaillant avec des matériaux mixtes. Leur longueur d'onde plus élevée permet de couper des épaisseurs importantes de tôle d'acier tout en offrant une qualité de bord exceptionnellement lisse. Pour les projets de découpe laser de tôles métalliques exigeant des bords finis comme un miroir sur de l'acier au carbone épais, la technologie CO2 conserve encore des avantages.

Ces systèmes à gaz traitent également les matériaux non métalliques que les lasers à fibre ne peuvent pas usiner — bois, acrylique, verre et plastiques. Les ateliers proposant des capacités variées en matière de matériaux conservent souvent les deux technologies afin de répondre à un éventail plus large de besoins clients.

Adapter la technologie laser à vos exigences en matière de matériaux

Les lasers Nd:YAG occupent un créneau spécialisé dans le domaine du découpage CNC des métaux. En utilisant des cristaux dopés au néodyme, ils produisent une sortie pulsée à 1064 nm — la même longueur d'onde que les lasers à fibre, mais avec des caractéristiques distinctes. Le fonctionnement en impulsions permet un contrôle précis de la livraison d'énergie, ce qui rend ces systèmes idéaux pour des applications nécessitant un grand niveau de détail ou des zones affectées thermiquement minimales.

Cependant, la technologie Nd:YAG comporte des compromis. La qualité du faisceau, mesurée par la valeur M², se situe généralement entre 1,2 (excellente) pour le Nd:YAG et 1,6-1,7 pour les lasers à fibre. Une meilleure qualité de faisceau produit des tailles de spot plus petites et une densité de puissance plus élevée au point de coupe. Pour le marquage de surfaces courbes ou les travaux de très grande finesse, cette différence est significative.

Cela dit, les lasers à fibre ont largement remplacé les Nd:YAG pour les applications générales de découpe métallique. Les raisons sont pratiques : les systèmes à fibre nécessitent un entretien minimal, offrent une durée moyenne plus longue entre les pannes (30 000 à 50 000 heures contre 10 000 à 20 000 heures pour le Nd:YAG) et commencent à couper instantanément sans période de préchauffage. Pour la plupart des projets de découpe laser, ces avantages opérationnels l'emportent sur la différence de qualité du faisceau.

Comment choisir la technologie adaptée à votre projet spécifique ? Prenez en compte ces facteurs :

- Type de matériau : Les métaux réfléchissants comme le cuivre et le laiton privilégient les lasers à fibre ; l'acier au carbone épais peut tirer parti du CO2

- Exigences relatives à l'épaisseur : Les tôles fines inférieures à 0,5" sont traitées plus rapidement sur des machines à fibre ; les plaques très épaisses peuvent nécessiter la puissance du CO2

- Exigences relatives à la qualité des bords : Le CO2 offre souvent des bords plus lisses sur les matériaux épais ; la fibre excelle sur les matériaux minces

- Volume et budget : Les coûts d'exploitation plus faibles de la fibre bénéficient aux productions de grande série

| Spécification | Laser à fibre | Laser CO2 | Laser Nd:YAG |

|---|---|---|---|

| Longueur d'onde | 1064 nm | 10,600 nm | 1064 nm |

| Les meilleurs matériaux | Acier, aluminium, cuivre, laiton, titane | Acier épais, matériaux non métalliques, matériaux mixtes | Marquage métallique de précision, tôles minces |

| Plage d'épaisseur typique | 0,5 mm – 25 mm (métaux) | 0,5 mm – 30+ mm (varie selon la puissance) | 0,1 mm – 6 mm |

| Vitesse de coupe | Le plus rapide sur les métaux fins | Modéré ; excellent sur matériaux épais | Plus lent ; fonctionnement par impulsions |

| Précision (tolérance typique) | ±0,003" – ±0,005" | ±0,004" – ±0,007" | ±0,003" – ±0,005" |

| Efficacité énergétique | Jusqu'à 50 % | 10 – 20 % | ~1.3% |

| Exigences en matière d'entretien | Faible ; pas d'optiques à aligner | Élevé ; les tubes à gaz doivent être remplacés | Modéré ; remplacement de la diode nécessaire |

| MTBF (Heures) | 30 000 – 50 000 | Varie selon le composant | 10 000 – 20 000 |

| Applications Typiques | Pièces automobiles, boîtiers, supports, travaux sur métaux réfléchissants | Panneaux, acier structurel épais, ateliers mixtes multi-matériaux | Dispositifs médicaux, électronique, composants de précision |

Lorsque vous demandez des devis pour des services de découpe laser CNC, renseignez-vous sur la technologie qu'ils prévoient d'utiliser pour votre matériau et épaisseur spécifiques. Un atelier recommandant le CO2 pour une fine tôle d'aluminium pourrait utiliser du matériel ancien — ou avoir des raisons précises liées à la qualité. Dans tous les cas, comprendre ces distinctions vous aide à évaluer si leur recommandation répond à votre projet ou simplement à la disponibilité de leur équipement.

Les matériaux que vous sélectionnez déterminent en fin de compte quelle technologie laser offre les meilleurs résultats — et la compatibilité des matériaux implique davantage de critères que la longueur d'onde seule.

Matériaux compatibles avec les services de découpe laser métallique

Tous les métaux ne se comportent pas de la même manière sous un faisceau laser. Certains matériaux absorbent efficacement l'énergie et coupent comme du beurre. D'autres réfléchissent cette énergie directement vers la tête de coupe, créant des problèmes d'efficacité et des risques de dommages matériels. Comprendre ces différences permet de choisir le bon matériau pour votre projet et d'éviter des surprises coûteuses lorsque les devis s'avèrent plus élevés que prévu.

Les propriétés des matériaux influencent directement les paramètres de coupe, la vitesse de traitement et la qualité finale de la pièce. La réflectivité, la conductivité thermique et le comportement à l'oxydation jouent tous un rôle crucial dans la détermination de l'aspect final d'une tôle d'acier découpée au laser ou d'une pièce personnalisée en acier inoxydable découpée au laser.

Paramètres de découpe de l'acier et de l'acier inoxydable

L'acier reste le matériau le plus couramment traité dans tout service de découpe métal au laser , et pour de bonnes raisons. L'acier au carbone absorbe exceptionnellement bien l'énergie laser, ce qui en fait le métal le plus facile et le plus économique à découper. La teneur en fer absorbe efficacement la longueur d'onde de 1064 nm des lasers à fibre, permettant des vitesses de traitement rapides et des bords propres.

Voici ce que vous devez savoir sur chaque type d'acier :

- Acier au carbone : Se découpe proprement depuis une épaisseur de 0,5 mm jusqu'à 25 mm et plus. Le découpage assisté par oxygène accélère le traitement des tôles épaisses grâce à une combustion localisée. Vous pouvez vous attendre à une excellente qualité de bord avec un post-traitement minimal requis. C'est généralement l'option la plus économique pour les composants structurels et les supports.

- Acier inoxydable : Nécessite un gaz d'assistance azote pour éviter l'oxydation, qui altérerait la couleur des bords découpés. Un service de découpe laser acier inoxydable traite typiquement des épaisseurs de 0,5 mm à 20 mm, bien que les capacités exactes varient selon l'équipement. La teneur en chrome confère des caractéristiques d'absorption légèrement différentes de celles de l'acier au carbone, nécessitant souvent des ajustements de paramètres pour des résultats optimaux.

- Acier Galvanisé : Le revêtement de zinc se vaporise pendant la découpe, ce qui peut affecter la qualité des bords et générer des fumées nécessitant une ventilation adéquate. La plupart des ateliers manipulent sans problème des matériaux galvanisés jusqu'à 6-8 mm d'épaisseur, bien que la couche de zinc puisse provoquer une légère rugosité du bord par rapport à l'acier non revêtu.

Pour des projets personnalisés en acier inoxydable découpé au laser nécessitant une finition esthétique — comme des panneaux architecturaux ou du matériel pour la restauration — précisez une découpe au gaz azote afin de conserver un bord brillant et sans oxyde. La découpe à l'oxygène est plus rapide, mais laisse un bord plus foncé qui pourrait nécessiter une finition supplémentaire.

Travailler avec des métaux réfléchissants tels que l'aluminium et le cuivre

Les métaux réfléchissants posent des défis particuliers qui influencent directement les coûts et les délais de votre projet. L'aluminium, le cuivre et le laiton possèdent des surfaces lisses et une conductivité thermique élevée, ce qui complique le processus de découpe de deux manières critiques.

Premièrement, ces matériaux réfléchissent une partie importante de l'énergie laser vers la tête de coupe. Cette réflexion arrière réduit l'efficacité de la découpe et peut, en l'absence de protection adéquate du système, endommager les composants optiques. Les systèmes modernes de laser à fibre intègrent des fonctions de surveillance de la réflexion arrière et d'arrêt automatique spécifiquement conçues pour manipuler ces matériaux en toute sécurité.

Deuxièmement, les métaux réfléchissants dissipent rapidement la chaleur depuis la zone de coupe. Le cuivre et l'aluminium évacuent l'énergie thermique si rapidement qu'il devient difficile d'obtenir une pénétration stable. La solution ? Le mode de découpe par impulsions délivre l'énergie en courtes rafales contrôlées plutôt qu'en ondes continues, permettant une fusion maîtrisée sans réflexion excessive.

- Alliages d'aluminium : Un service de découpe laser d'aluminium gère généralement des épaisseurs comprises entre 0,5 mm et 12 mm pour la plupart des alliages courants. Les nuances 6061 et 5052 se découpent plus prévisiblement que l'aluminium de haute pureté. La préparation de surface est cruciale : il faut éliminer l'huile, l'oxydation et l'humidité avant la découpe afin d'améliorer l'absorption d'énergie et de réduire la réflexion.

- Cuivre : L'un des matériaux les plus difficiles à travailler en raison de sa réflectivité extrême et de sa conductivité thermique élevée. Prévoyez des limitations d'épaisseur autour de 6 mm pour la plupart des systèmes au laser à fibre. Un traitement préalable avec de la peinture noire ou des revêtements de surface peut améliorer l'absorption, bien que cela ajoute des étapes de traitement.

- Pour les métaux: Plus facile à découper que le cuivre pur grâce à la teneur en zinc qui modifie les propriétés de surface. La majorité des ateliers traitent efficacement le laiton jusqu'à une épaisseur de 8 mm. L'assistance par azote produit les bords les plus propres, sans décoloration.

- Titane : Nécessite un blindage par gaz inerte (argon ou hélium) pour éviter l'oxydation et l'embrittlement. Les pièces métalliques découpées sur mesure au laser dans du titane exigent un contrôle précis des paramètres en raison de la nature réactive du matériau à haute température. La plage d'épaisseur typique va de 0,5 mm à 6 mm selon les capacités de l'équipement.

Lorsque vous demandez des devis pour des matériaux réfléchissants, prévoyez un prix unitaire plus élevé que pour des projets équivalents en acier. Les paramètres spécialisés, les vitesses de découpe plus lentes et l'usure accrue de l'équipement influent tous sur les calculs de coût.

L'état de surface a un impact direct sur la qualité de découpe des métaux réfléchissants. Éliminez les contaminants tels que l'huile, l'oxydation, les revêtements filmogènes et l'humidité avant le traitement : une surface propre améliore l'absorption du laser et réduit les risques de réflexion arrière.

Comprendre comment le matériau choisi interagit avec la technologie de découpe laser n'est qu'une partie de l'équation. Vos fichiers de conception doivent également répondre à des exigences spécifiques pour que ces matériaux se transforment en pièces précises conformes à vos besoins.

Exigences relatives aux fichiers de conception et meilleures pratiques de préparation

Votre fichier de conception peut faire ou défaire un projet de découpe laser. Soumettez un format incorrect, et vous serez confronté à des retards pendant que l'atelier demandera des révisions. Incluez des éléments trop petits par rapport à l'épaisseur du matériau, et vous recevrez des pièces qui ne correspondront pas à vos attentes. Pourtant, la plupart des prestataires de services personnalisés de découpe laser expliquent à peine ce qu'ils attendent réellement de vos fichiers — vous laissant deviner jusqu'à l'apparition de problèmes.

La vérité ? Une préparation adéquate des fichiers affecte directement votre devis, les délais de livraison et la qualité finale des pièces. Comprendre ces exigences avant de soumettre vos fichiers permet d'éviter frustrations et dépenses inutiles sur chaque projet de découpe laser métallique sur mesure.

Formats de fichiers et exigences vectorielles pour la découpe laser

Les machines de découpe laser lisent des fichiers vectoriels, pas des photographies ou des images basées sur des pixels. Pourquoi cette distinction est-elle si importante ? Les graphiques vectoriels définissent les formes à l'aide d'expressions mathématiques plutôt que par des pixels individuels. Lorsque vous zoomez sur une image vectorielle, elle conserve des bords nets et précis à n'importe quelle échelle. Les images matricielles, en revanche, deviennent floues et pixelisées lorsqu'elles sont agrandies.

Cette précision mathématique se traduit directement par une précision de découpe. Le laser suit exactement les tracés vectoriels tels qu'ils sont définis, produisant des pièces conformes à vos spécifications de conception. Soumettez un fichier matriciel, et l'atelier doit d'abord le convertir au format vectoriel — un processus qui introduit des erreurs potentielles et augmente votre délai de livraison.

Voici les formats de fichiers que la plupart des ateliers de découpe métallique sur mesure acceptent :

- DXF (Drawing Exchange Format) : Le standard de l'industrie pour les fichiers CAO. Universellement compatible avec toutes les plateformes logicielles de découpe, avec des données dimensionnelles précises.

- DWG (Dessin AutoCAD) : Format natif d'AutoCAD offrant une excellente précision. Certains ateliers préfèrent le format DXF pour une compatibilité plus étendue.

- AI (Adobe Illustrator) : Populaire auprès des designers et des artistes. Assurez-vous que tout le texte est converti en courbes avant soumission.

- SVG (Scalable Vector Graphics) : Format vectoriel adapté au web, idéal pour les conceptions plus simples. Vérifiez que votre logiciel exporte des tracés propres sans nœuds inutiles.

Vous travaillez avec une image matricielle comme un JPEG ou un PNG ? Des outils gratuits comme Inkscape peuvent vectoriser des images bitmap et les convertir en format vectoriel. Toutefois, vérifiez toujours les dimensions après la conversion : le processus de vectorisation peut introduire de légères erreurs d'échelle qui s'accumulent et provoquent de graves problèmes sur les pièces finies.

Éviter les erreurs de conception courantes qui retardent les projets

Même les ingénieurs expérimentés soumettent parfois des fichiers comportant des erreurs qui retardent la production. Comprendre ces pièges fréquents vous permet d'éviter les cycles répétés de révisions qui repoussent les délais de livraison.

Tolérance insuffisante pour la largeur de découpe (kerf) figure parmi les problèmes les plus fréquents. La largeur de coupe — l'épaisseur du matériau enlevé pendant la découpe — varie généralement entre 0,1 mm et 1,0 mm selon le type de matériau, son épaisseur et les paramètres du laser. Votre conception doit tenir compte de cette perte de matériau, sinon les pièces seront trop petites. La plupart des logiciels de découpe peuvent automatiquement compenser ce phénomène en décalant les trajectoires, mais vous devez savoir si vos cotes correspondent à la taille finale de la pièce ou au centre de la trajectoire de coupe.

Éléments plus petits que l'épaisseur du matériau provoquent des problèmes de qualité qu'aucune puissance laser ne peut résoudre. Une règle courante : évitez les éléments de conception plus petits que l'épaisseur du matériau à découper. Par exemple, percer un trou de 8 mm dans de l'acier de 10 mm d'épaisseur produit généralement une mauvaise qualité de bord et des imprécisions dimensionnelles. Le même principe s'applique aux fentes étroites, aux ponts fins et aux détails internes complexes.

Erreurs de gestion du texte prendre de nombreux concepteurs au dépourvu. Si le texte dans votre fichier reste modifiable au lieu d'être converti en contours ou formes, le logiciel de découpe peut substituer des polices différentes ou interpréter incorrectement les caractères. Dans Illustrator, cela signifie « convertir en contours ». Dans un logiciel CAO, vous devrez peut-être « éclater » ou « étendre » les éléments de texte. Passez la souris sur n'importe quel texte de votre conception : s'il est encore modifiable, il doit être converti avant soumission.

Découpes internes non prises en charge créer des pièces qui se détachent littéralement pendant la découpe. Si votre conception inclut des formes internes non connectées à la pièce principale, ces éléments tomberont à travers le plateau de découpe et ne pourront pas être conservés. Soumettez-les soit comme pièces séparées, soit ajoutez de petits ponts (onglets) les reliant au corps principal, à retirer après la découpe.

Liste de vérification pour la préparation des conceptions de tôlerie découpée au laser sur mesure

Avant de soumettre des fichiers à un fournisseur de découpe laser sur métal personnalisée, suivez cette séquence de préparation :

- Vérifier le format du fichier : Exportez votre conception au format DXF, DWG, AI ou SVG. Évitez entièrement les formats matriciels, ou tracez et vérifiez les dimensions si une conversion est nécessaire.

- Convertir tout le texte en contours : Supprimez les zones de texte modifiables en les convertissant en formes ou chemins. Cela évite les problèmes de substitution de polices lors du traitement.

- Vérifiez les dimensions minimales des éléments : Veillez à ce que les éléments internes (trous, fentes, évidements) ne soient pas plus petits que l'épaisseur de votre matériau. Pour les tôles fines inférieures à 3 mm, le diamètre minimal des trous commence généralement aux alentours de 1,5 à 2 mm.

- Vérifiez l'espacement entre les coupes : Des trajectoires de coupe trop rapprochées peuvent provoquer un voilement, une fusion ou une vaporisation entre les découpes, particulièrement sur les matériaux à bas point de fusion. Maintenez un espacement d'au moins 1,5 fois l'épaisseur du matériau entre des lignes de coupe adjacentes.

- Prenez en compte la largeur de découpe (kerf) : Déterminez si vos cotes représentent la taille finale de la pièce ou le trajet de coupe. Précisez clairement cela à votre prestataire, ou appliquez les décalages appropriés avant soumission.

- Éliminez les évidements non supportés : Ajoutez des pontets à toutes les formes internes qui risqueraient de se détacher pendant la découpe. Prévoyez le retrait des pontets lors de la post-traitement.

- Optimiser l'efficacité du nesting : Si vous soumettez plusieurs pièces, envisagez la manière dont elles pourraient s'imbriquer sur la matière en tôle. Un imbriquage efficace réduit les déchets de matériau et peut diminuer le coût unitaire dans les projets de découpe personnalisée de tôles métalliques.

- Imprimez à l'échelle 100 % : Avant soumission, imprimez votre conception à taille réelle et mesurez physiquement les dimensions critiques. Cette étape simple permet de détecter les erreurs d'échelle que la vérification numérique oublie souvent.

- Supprimer les lignes en double : Les chemins de découpe superposés ou en double font parcourir deux fois la même ligne au laser, ce qui gaspille du temps et peut nuire à la qualité des bords.

- Spécifiez le matériau et l'épaisseur : Joignez une documentation claire indiquant le type de matériau et l'épaisseur prévus. Différents matériaux nécessitent des paramètres spécifiques, et ces informations doivent accompagner vos fichiers de conception.

L'utilisation d'épaisseurs de matériau standard est l'un des moyens les plus simples d'optimiser le processus de découpe laser. Les épaisseurs non standard nécessitent souvent un étalonnage particulier ou un approvisionnement spécifique, ce qui peut considérablement augmenter les délais et les coûts.

Prendre le temps de préparer correctement les fichiers dès le départ élimine les cycles de révision qui frustrent autant vous que l'atelier. Un fichier de conception propre et correctement formaté passe directement à la production, ce qui se traduit par une livraison plus rapide et des devis plus précis.

Une fois vos fichiers de conception correctement préparés, comprendre ce qu'il advient ensuite — de la demande de devis à la pièce finie — vous aide à établir des attentes réalistes et à identifier des fournisseurs de qualité.

Le processus complet de découpe laser, du fichier à la pièce finie

La plupart des services de découpe laser métal traitent leur processus de production comme une boîte noire. Vous soumettez des fichiers, attendez un temps indéterminé, et les pièces finissent par arriver. Cette opacité crée de l'incertitude — et l'incertitude signifie souvent que vous payez plus que nécessaire ou acceptez des délais plus longs que requis.

Comprendre exactement ce qui se passe entre votre demande de devis et la livraison finale vous permet d'optimiser vos projets, d'établir des délais réalistes et d'évaluer si un prestataire tient réellement ses promesses. Voici le flux de travail complet suivi par les services de découpe laser de qualité.

De la demande de devis aux pièces finies

Le parcours allant du fichier de conception à la pièce terminée suit une séquence prévisible — bien que la rapidité et la précision de chaque étape varient considérablement selon les prestataires. Une entreprise de découpe laser bien organisée peut passer du premier contact à l'expédition des pièces en aussi peu que 24 heures pour des commandes standard, tandis que des opérations moins efficaces peuvent prendre des semaines pour des projets identiques.

- Soumission de la demande de devis : Vous téléversez votre fichier CAO (DXF, DWG, STEP ou IGES) accompagné des spécifications de matériau et des quantités requises. Les systèmes avancés de devis automatique analysent immédiatement la géométrie de votre fichier, calculant la longueur du parcours de coupe, les besoins en matériaux et le temps de traitement estimé. Selon Wuxi Lead Precision Machinery , les plateformes sophistiquées de devis instantané croisent les fichiers téléchargés avec les capacités réelles des machines et les données historiques de processus — en évaluant des facteurs tels que la compensation de largeur de découpe et les risques potentiels de déformation en fonction de la géométrie de la pièce.

- Examen de la conception et retour sur la facilité de fabrication (DFM) : Avant le début de la découpe, des ingénieurs expérimentés examinent votre fichier pour en vérifier la fabricabilité. Ils contrôlent les tolérances spécifiées, identifient les éléments pouvant causer des problèmes de qualité et signalent les anomalies potentielles telles qu'un espacement insuffisant entre les découpes ou des géométries internes non supportées. Les fournisseurs de qualité fournissent des retours exploitables en quelques heures seulement — et non de simples mentions automatisées. Cet examen axé sur la conception pour la fabrication évite des retravaux coûteux en aval.

- Sélection et approvisionnement des matériaux : Votre matériau spécifié est prélevé dans l'inventaire ou commandé si des alliages spécialisés sont requis. Les services de découpe métallique établis disposent d'un stock important de matériaux courants — acier au carbone, acier inoxydable, aluminium et alliages spéciaux — éliminant ainsi les retards d'approvisionnement. Les certifications des matériaux sont vérifiées conformément à vos exigences, particulièrement critiques pour les applications aérospatiales ou médicales.

- Génération du programme de découpe : Votre fichier de conception est intégré dans un programme de découpe qui optimise l'utilisation du matériau. Un logiciel agence efficacement plusieurs pièces sur la tôle, minimisant les pertes tout en maintenant l'espacement requis entre les découpes. Le programme inclut tous les paramètres du laser : réglages de puissance, vitesses d'avance, type de gaz et distance focale calibrée spécifiquement pour votre matériau et son épaisseur.

- Opération de découpe au laser : Le fichier programmé guide les têtes de coupe commandées par CNC sur votre matériau. Les systèmes modernes de laser à fibre dotés d'un contrôle adaptatif du focus et d'une surveillance en temps réel offrent une précision au micron près avec un débit élevé. La manipulation automatisée des matériaux assure un positionnement constant, tandis qu'un système d'extraction intégré des fumées préserve la clarté optique tout au long de la découpe.

- Contrôle qualité : Chaque série de production fait l'objet d'une vérification dimensionnelle. Les composants critiques sont inspectés par machine à mesurer tridimensionnelle (CMM) afin de vérifier intégralement leurs caractéristiques géométriques en 3D. Des échantillons aléatoires sont contrôlés chaque heure pendant les cycles de production, les pièces non conformes étant immédiatement mises en quarantaine. Un rapport d'inspection de premier article accompagne les expéditions pour les projets nécessitant une documentation de traçabilité.

- Finitions et opérations secondaires : Selon vos besoins, les pièces peuvent passer par des opérations supplémentaires telles que le déburrage, le pliage, le taraudage, le soudage ou des traitements de surface comme la peinture par poudre ou l'anodisation. Chaque opération supplémentaire ajoute un temps de traitement, mais fournit des composants prêts à l'emploi.

- Emballage et livraison : Les pièces finies sont emballées pour être protégées pendant le transport. Les commandes standard provenant de services efficaces de découpe laser métallique sont généralement expédiées sous 2 à 4 jours ouvrables après réception des fichiers prêts à découper, selon Les délais de traitement publiés par SendCutSend .

Ce qui se passe pendant le processus de découpe

L'opération de découpe réelle implique davantage de complexité que de simplement suivre votre conception avec un faisceau laser. Comprendre ces détails vous aide à apprécier pourquoi certains choix de conception influencent le prix et la qualité.

Dès le début de la découpe, la tête du laser se positionne au-dessus du matériau et le faisceau perce en un point de départ désigné. Pour les matériaux plus épais, ce perçage prend plus de temps et génère plus de chaleur que le mouvement de découpe ultérieur. Un nesting intelligent place les points de perçage dans les zones de chute chaque fois que possible, évitant ainsi les marques thermiques sur les surfaces des pièces finies.

Lorsque la tête suit votre parcours de conception, le gaz d'assistance s'écoule de manière coaxiale avec le faisceau. L'oxygène accélère la découpe de l'acier au carbone par combustion localisée. L'azote produit des bords exempts d'oxyde, essentiels pour le soudage de l'acier inoxydable ou pour les surfaces visibles. Le choix du gaz d'assistance influence directement la qualité des bords, la vitesse de découpe et l'aspect final.

Pendant toute l'opération, des capteurs surveillent la présence d'anomalies. La détection de réflexion arrière protège les composants optiques lors de la découpe de métaux réfléchissants. L'étalonnage de puissance s'ajuste en temps réel pour maintenir une livraison d'énergie constante. La maîtrise statistique des processus suit la précision dimensionnelle tout au long des séries de production, déclenchant un réétalonnage avant qu'une dérive n'affecte la qualité des pièces.

Facteurs affectant le délai de traitement

Plusieurs variables influencent la rapidité avec laquelle vos pièces passent du devis à la livraison :

- Préparation des fichiers : Les fichiers prêts à la découpe et sans problèmes de fabricabilité avancent immédiatement. Les fichiers nécessitant des cycles de révision ajoutent des jours à votre calendrier.

- Disponibilité des matériaux : Les matériaux courants sont expédiés depuis le stock. Les alliages spéciaux ou les épaisseurs non standard peuvent nécessiter un délai d'approvisionnement.

- Complexité de la commande : Les pièces plates simples sont traitées plus rapidement que les conceptions nécessitant plusieurs opérations secondaires.

- Quantité : Les grandes séries nécessitent plus de temps machine, bien que le coût unitaire diminue généralement avec le volume.

- Capacité actuelle de l'atelier : La charge réelle des machines influence la planification. Les fournisseurs de qualité synchronisent leurs systèmes ERP pour indiquer des délais de livraison basés sur la capacité réelle, et non sur des moyennes optimistes.

Pour les prototypes urgents, certains fournisseurs proposent un délai de 72 heures avec traitement accéléré. Les séries de production standard sont généralement terminées en 5 jours ouvrables pour des quantités allant jusqu'à plusieurs milliers d'unités. L'ajout d'opérations de post-traitement telles que le pliage, le taraudage ou la peinture par poudrage prolonge proportionnellement ces délais.

Connaître ce flux de travail vous aide à préparer correctement les fichiers, à établir des attentes précises avec les parties prenantes et à identifier les prestataires qui maîtrisent réellement leurs processus. Le facteur suivant, crucial celui-ci — le prix — dépend largement des décisions que vous prenez tout au long de ce parcours.

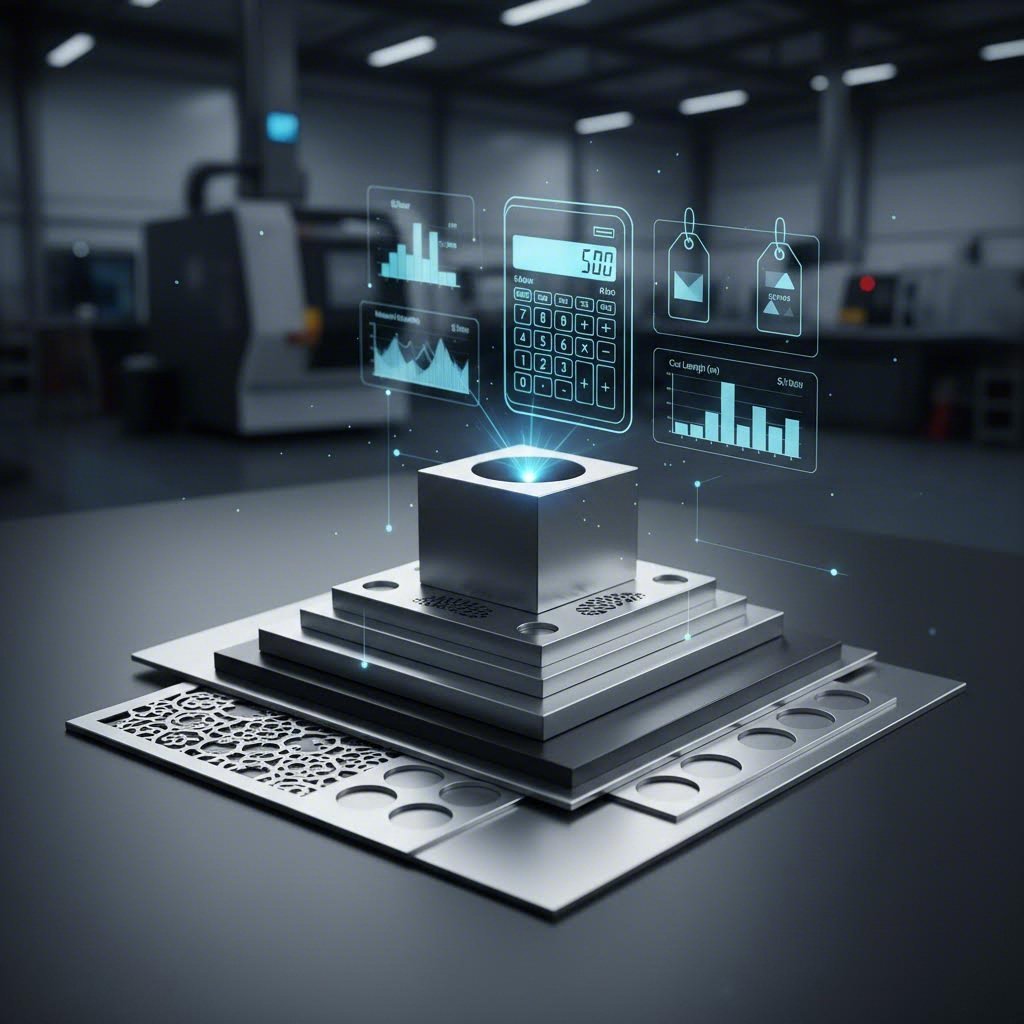

Comprendre la tarification et les facteurs de coût du découpage laser

Voici ce qui frustre la plupart des clients concernant les tarifs des services de découpe laser des métaux : le manque de transparence. Vous demandez un devis, vous recevez un montant, mais vous ignorez totalement s'il est compétitif ou quels éléments déterminent réellement le coût. Certains ateliers facturent au pouce carré, d'autres donnent un prix horaire, et quelques-uns n'expliquent même pas leur méthodologie.

La réalité ? Presque tous les prestataires utilisent une formule sous-jacente similaire, mais ils calculent les entrées différemment. Comprendre ces facteurs de coût vous permet d'assurer le contrôle — vous aidant à optimiser vos conceptions, comparer intelligemment les devis et éviter de payer des prix élevés pour des travaux standards. Que vous cherchiez où faire découper du métal pour un prototype unique ou que vous recherchiez un service de découpe laser d'acier pour des séries de production, ces principes s'appliquent universellement.

Facteurs clés qui déterminent les coûts de découpe laser

Oubliez le mythe selon lequel les prix dépendent principalement de la surface du matériau. Selon Le guide tarifaire de Fortune Laser , le facteur le plus important qui détermine votre coût est le temps machine — et non pas la superficie en pieds carrés de votre tôle. Un simple support rectangulaire et un panneau décoratif complexe fabriqués à partir du même matériau peuvent avoir des prix radicalement différents parce que l'un nécessite beaucoup plus de temps de découpe que l'autre.

La formule standard de tarification se décompose comme suit :

Prix final = (Coût du matériau + Coûts variables + Coûts fixes) × (1 + Marge bénéficiaire)

Chaque composant contribue différemment selon votre projet spécifique :

- Type et coût du matériau : Les prix des matières premières varient considérablement. Le MDF coûte une fraction de l'acier inoxydable ; le titane de qualité aérospatiale coûte plusieurs fois plus que l'acier au carbone. Le coût de la matière première inclut non seulement vos pièces finies, mais aussi les chutes générées lors de la découpe.

- Épaisseur du matériau : Ce facteur impacte le coût de façon exponentielle, et non linéaire. Doubler l'épaisseur peut plus que doubler le temps de découpe, car le laser doit avancer nettement plus lentement pour pénétrer proprement. Une plaque d'acier de 6 mm peut prendre trois fois plus de temps à couper qu'une tôle de 3 mm — pas seulement deux fois plus.

- Distance de découpe (longueur du périmètre) : Chaque millimètre parcouru par le laser augmente le temps machine. Les géométries complexes aux grands périmètres coûtent plus cher que les formes simples, même si la surface de matière reste identique. Des motifs ajourés complexes peuvent coûter plusieurs fois plus que des découpes rectangulaires basiques.

- Nombre de perçages : Chaque fois que le laser commence une nouvelle découpe, il doit d'abord percer le matériau. Un design comportant 50 petits trous accumule 50 cycles de perçage, chacun ajoutant du temps et du coût. Regrouper les petits éléments ou réduire le nombre de trous diminue directement le prix.

- Exigences de tolérance : Spécifier des tolérances plus strictes que nécessaire au niveau fonctionnel augmente considérablement les coûts. Garantir ±0,003" exige des vitesses de découpe plus lentes et plus contrôlées que pour ±0,010". À moins que votre application n'exige véritablement des tolérances serrées, opter pour une précision standard permet d'économiser de l'argent.

- Opérations secondaires : Le pliage, le taraudage, l'ébavurage, le revêtement par poudre et l'insertion de quincaillerie ajoutent chacun du travail et du temps de traitement. Une pièce plate découpée au laser nécessite moins de manipulation qu'un boîtier formé avec des inserts filetés et une finition peinte.

- Frais de configuration : La plupart des services en ligne de découpe au laser et de découpe d'acier facturent des frais de configuration couvrant le temps de l'opérateur pour charger le matériau, calibrer l'équipement et préparer votre fichier. Ces coûts fixes sont répartis sur la quantité commandée, ce qui fait baisser le prix unitaire lorsque le volume augmente.

Les tarifs horaires des machines varient généralement entre 60 $ et 120 $ selon la puissance et les capacités du laser. La découpe de métaux coûte plus cher que celle de l'acrylique ou du bois, car elle nécessite des équipements plus puissants, consomme des gaz auxiliaires coûteux comme l'azote ou l'oxygène, et entraîne une usure plus importante de la machine.

Comment optimiser votre conception pour une efficacité économique

Voici ce que la plupart des ateliers ne vous diront pas : vous avez plus de contrôle sur le prix final qu'ils ne le laissent entendre. Les décisions de conception prises avant même de demander un devis déterminent la majeure partie de votre coût de fabrication. Une optimisation judicieuse peut réduire les dépenses de 30 à 50 % sans compromettre la fonctionnalité.

Simplifiez autant que possible les géométries. Les courbes serrées et les angles aigus obligent constamment la tête de coupe à ralentir et à accélérer à nouveau, ce qui prolonge le temps de cycle. Remplacer plusieurs petits trous par des fentes allongées réduit le nombre de perforations tout en conservant une fonctionnalité similaire. Remettez en question chaque élément décoratif : ce motif complexe remplit-il réellement une fonction dans votre application, ou une alternative plus simple atteint-elle le même objectif ?

Utilisez le matériau le plus fin qui répond à vos exigences. Cela reste la stratégie de réduction des coûts la plus efficace. Avant d'opter systématiquement pour du matériel épais, vérifiez si un matériau plus fin satisfait aux besoins structurels et de durabilité. La différence de temps de traitement entre l'acier de 2 mm et celui de 4 mm est considérable.

Nettoyez soigneusement vos fichiers de conception. Les lignes en double, les calques cachés et les géométries de construction posent tous des problèmes. Les systèmes automatisés de devis tentent de découper tout ce qu'ils détectent : des lignes doubles doublent littéralement le coût de cette caractéristique. Supprimez tous les éléments non essentiels avant soumission.

Envisagez l'efficacité du nesting. Les pièces disposées efficacement sur la matière première en feuille minimisent le gaspillage de matériau. Les formes rectangulaires s'ajustent plus efficacement que les profils irréguliers. Si vous commandez plusieurs pièces différentes, les regrouper dans une seule commande permet à l'atelier de les imbriquer ensemble, réduisant ainsi votre coût matériel par pièce.

Commandez en quantités appropriées. Le coût unitaire diminue fortement lorsque la quantité augmente, car les coûts de configuration se répartissent sur un plus grand nombre de pièces. Selon des sources du secteur, les remises sur volume peuvent atteindre jusqu'à 70 % pour les commandes importantes. Regrouper les besoins en commandes plus volumineuses mais moins fréquentes est souvent plus avantageux que plusieurs achats en petites séries.

Prix des prototypes versus prix selon le volume de production

Les prototypes uniques et les commandes de faible quantité entraînent des coûts plus élevés par pièce — parfois nettement plus élevés. Ce n'est pas parce que les ateliers surfacturent leurs clients ; cela reflète la réalité économique selon laquelle les coûts fixes doivent être couverts, quelle que soit la quantité.

Pour un seul prototype, les frais de configuration, le temps de préparation des fichiers, la manipulation des matériaux et l'inspection qualité s'appliquent tous à une seule pièce. Commandez 100 pièces identiques, et ces mêmes coûts fixes se répartissent sur l'ensemble du lot, réduisant considérablement le coût unitaire.

Si vous recherchez un découpage laser pas cher pour des quantités de prototypes, concentrez-vous sur l'optimisation de la conception plutôt que sur le choix du prestataire. Une conception bien optimisée auprès d'un service de découpe laser en acier de qualité coûte souvent moins cher qu'une conception complexe provenant du fournisseur le moins cher que vous puissiez trouver.

Obtenir des devis précis

Préparez ces informations avant de demander des devis afin d'obtenir rapidement des prix précis :

- Fichiers de conception vectoriels aux formats DXF, DWG ou STEP

- Spécification du type et de la qualité du matériau

- Épaisseur du matériau

- Quantité requise

- Exigences relatives aux tolérances (si plus strictes que les tolérances standard)

- Opérations de finition requises

- Attentes concernant les délais de livraison

De nombreuses plateformes en ligne offrent désormais des devis instantanés : téléchargez votre fichier, sélectionnez les paramètres du matériau et obtenez un prix en quelques secondes. Ces systèmes automatisés calculent de manière algorithmique la longueur du parcours de coupe, le nombre de perçages et la consommation de matériau. Toutefois, ils peuvent ne pas détecter des problèmes de fabricabilité qu'une vérification humaine aurait pu identifier.

Comprendre ce qui détermine votre devis vous permet d'effectuer des arbitrages éclairés entre coût, qualité et délais. La question suivante — l'adéquation des capacités de découpe laser à l'application spécifique de votre secteur d'activité — détermine si un prestataire donné est réellement en mesure de répondre aux exigences de votre projet.

Applications industrielles des composants métalliques découpés au laser

Vous avez vu la technologie, compris les matériaux et appris ce qui détermine les prix. Mais voici où tout s'assemble : les applications du monde réel dans lesquelles les services de découpe laser métal prouvent leur valeur. Alors que les concurrents proposent des listes génériques d'industries, les détails ont de l'importance — car comprendre précisément comment cette technologie résout des défis spécifiques de fabrication vous aide à évaluer si elle convient à votre projet.

Des composants de châssis qui assurent la sécurité des véhicules aux panneaux décoratifs qui transforment les façades des bâtiments, la découpe laser de précision permet des applications qui seraient difficiles, voire impossibles, avec les méthodes traditionnelles de fabrication. Que vous recherchiez des services de découpe laser métallique près de chez moi ou que vous évaluiez des services de découpe de tôles d'acier à travers le pays, connaître ces cas d'utilisation vous aide à communiquer efficacement avec les prestataires et à fixer des attentes appropriées.

Composants de précision pour l'automobile et l'aérospatiale

L'industrie automobile exige une combinaison rare : des géométries complexes, des tolérances strictes et des volumes de production massifs, le tout en maintenant des coûts compétitifs. La découpe laser répond à tous ces critères.

Pourquoi cette technologie domine-t-elle la fabrication automobile ? Selon L'analyse sectorielle d'ACCURL , la découpe laser est nettement plus efficace que les procédés traditionnels de fabrication métallique comme la découpe par emboutissage ou la découpe au plasma, simplifiant ainsi la fabrication des véhicules où chaque millimètre compte. Le laser à fibre haute puissance assure la précision indispensable aux composants critiques pour la sécurité.

- Composants du châssis : Les longerons, traverses et renforts structurels exigent une exactitude dimensionnelle rigoureuse afin de préserver les performances en cas de collision. Les pièces découpées au laser respectent systématiquement des tolérances de ±0,076 mm sur des séries de production comptant des milliers d'unités.

- Supports et éléments de fixation : Les supports de moteur, les bras de suspension et les entretoises de panneaux de carrosserie nécessitent un perçage précis pour garantir l'efficacité de la chaîne de montage. Des trous mal alignés entraînent le rejet de pièces et des retards de production.

- Pièces structurelles : Les piliers A, les piliers B et les renforts de toit utilisent de l'acier à haute résistance que le poinçonnage traditionnel peine à usiner proprement. La découpe laser traite les aciers avancés à haute résistance sans l'usure d'outil qui affecte les méthodes mécaniques.

- Composants du système d'échappement : Les boucliers thermiques, les brides et les supports de fixation nécessitent des bords propres afin de ne pas créer de concentrations de contraintes dans des environnements à haute température.

- Supports de garniture intérieure : Les supports de tableau de bord, les cadres de sièges et les éléments de fixation de la console doivent présenter des bords sans bavures pour assurer la sécurité des opérateurs lors du montage.

Les applications aérospatiales exigent encore plus de précision. Lorsque des composants volent à 35 000 pieds, la défaillance n'est pas une option.

L'industrie aérospatiale tire parti de la découpe laser, qui permet de produire des composants respectant des tolérances strictes tout en maintenant l'intégrité structurelle, un critère essentiel dans les applications où la réduction du poids se traduit directement par une meilleure efficacité énergétique et une plus grande capacité de charge. Les services de découpe laser de l'acier destinés à l'aérospatial possèdent souvent des certifications telles que l'AS9100 afin de démontrer leur conformité aux systèmes qualité.

- Éléments structurels de la cellule : Les nervures, longerons et raidisseurs de peau en alliages d'aluminium et de titane nécessitent une maîtrise précise du poids. Chaque gramme compte lorsqu'on calcule la consommation de carburant sur des milliers d'heures de vol.

- Composants moteur : Les amortisseurs de pales de turbine, les revêtements de chambre de combustion et les composants d'échappement utilisent des alliages exotiques qui se usinent mal mais se découpent proprement au laser.

- Coffrets électroniques : Les boîtiers de blindage pour les équipements électroniques sensibles exigent une protection contre les interférences électromagnétiques (EMI) ainsi qu'une maîtrise dimensionnelle précise pour assurer un joint correct.

- Composants intérieurs : Les structures de sièges, les équipements de cuisine de bord et les fixations des compartiments supérieurs doivent concilier réduction du poids et exigences de durabilité.

Pour les amateurs et les petits fabricants, un service de découpe au laser pour les passionnés peut produire des composants de maquettes, des pièces de drones et des accessoires automobiles personnalisés en utilisant la même technologie que celle employée par les grands équipementiers—simplement en plus petites quantités.

Applications dans l'électronique et les équipements industriels

La fabrication électronique exige une précision à des échelles où les méthodes traditionnelles de fabrication peinent. Selon Think Robotics , la fabrication de tôlerie offre une production économique pour les boîtiers électroniques, la découpe au laser permettant d'obtenir des patrons plats précis à partir de divers matériaux.

- Boîtiers et châssis : Les boîtiers de serveurs, les coffrets de panneaux de commande et les armoires d'équipement nécessitent des découpes précises pour les écrans, les connecteurs et la ventilation. La découpe au laser crée ces éléments en une seule opération, éliminant ainsi la nécessité de multiples configurations d'usinage.

- Dissipateurs thermiques et gestion thermique : Les dissipateurs thermiques en aluminium avec des motifs de lamelles complexes évacuent efficacement la chaleur des composants. La découpe laser permet de produire ces géométries complexes plus rapidement que l'usinage, tout en conservant les parois fines qui maximisent la surface d'échange.

- Protection contre les perturbations électromagnétiques (EMI): Les boîtiers étanches aux fréquences radio nécessitent une qualité de bord uniforme pour un bon positionnement du joint. Les bords propres et sans bavure obtenus par découpe laser—Indaco Metals indique qu'aucun ou presque aucun post-traitement n'est requis—garantissent des performances de blindage fiables.

- Matériel de fixation pour baie Les rails de serveur, les panneaux de gestion des câbles et les supports d'équipement nécessitent des motifs de trous précis conformes aux spécifications standard de montage.

- Structures de support pour circuits imprimés Les glissières, entretoises et plaques de fixation positionnent avec précision les cartes électroniques à l'intérieur des boîtiers.

La fabrication d'équipements industriels couvre des domaines allant de l'automatisation des usines aux machines agricoles. Ces applications privilégient généralement la durabilité et la fonctionnalité plutôt que l'esthétique, mais exigent tout de même une précision dimensionnelle pour un assemblage et un fonctionnement corrects.

- Barrières de protection et enceintes de sécurité : Les panneaux de protection perforés permettent une visibilité et une circulation d'air tout en empêchant le contact de l'opérateur avec les pièces mobiles. La découpe au laser produit des motifs de trous uniformes sur de grandes surfaces de panneaux.

- Composants de convoyeur : Les guides latéraux, supports de fixation et boîtiers d'entraînement assurent un fonctionnement continu dans des environnements exigeants.

- Matériel agricole : Les composants de moissonneuse, les fixations pour outils et les éléments structurels doivent résister à des conditions sévères sur le terrain tout en conservant une fonctionnalité précise.

- Equipements de manutention : Les accessoires de chariots élévateurs, les composants d'étagères à palettes et le matériel d'automatisation d'entrepôt requièrent une grande résistance et une précision dimensionnelle.

Applications architecturales et décoratives en métal

Lorsque l'apparence est aussi importante que la fonction, la découpe au laser permet des conceptions impossibles à réaliser économiquement par d'autres méthodes. C'est là que la technologie révèle pleinement son potentiel créatif.

Les applications architecturales ont fait sortir la découpe laser des seuls environnements industriels pour l'amener dans le domaine du design et de l'esthétique. La capacité de cette technologie à couper des plaques d'acier épaisses tout en produisant des découpes précises la rend indispensable pour allier résistance structurelle et attrait visuel, une combinaison très recherchée en architecture moderne.

- Panneaux de façade décoratifs : Façades de bâtiments intégrant des motifs géométriques complexes, des formes organiques ou des images de marque. Ces panneaux de grande taille exigent une qualité constante sur des centaines de mètres carrés.

- Écrans de séparation intérieurs : Séparateurs de privacy, murs décoratifs et cloisons combinant fonctionnalité et expression artistique.

- Composants d'escaliers : Crémaillères tridimensionnelles, panneaux de rambarde et dessins de balustres qui transforment des structures utilitaires en éléments de design.

- Signalétique et orientation : Lettrages en relief, faces de panneaux lumineux et systèmes de signalisation directionnelle nécessitant une formation précise des caractères et une qualité de bord uniforme.

- Éléments de mobilier sur mesure : Pieds de table, charpentes de chaises et composants d'étagères associant matériaux industriels et design raffiné.

- Installations artistiques : Éléments sculpturaux, éléments de plafond suspendu et pièces commémoratives repoussant les limites créatives.

Les centres urbains sont devenus des marchés particulièrement actifs pour la découpe laser architecturale. Si vous êtes situé dans le Nord-Est, les prestataires de découpe laser à New York et de découpe laser à NYC desservent les architectes, designers et fabricants ayant besoin d'un délai rapide pour des ouvrages métalliques sur mesure. De nombreux ateliers proposent également des services de gravure laser à NYC pour ajouter du texte, des logos ou des textures de surface aux composants découpés.

Le secteur de l'enseigne et de la publicité bénéficie particulièrement de la précision de la découpe laser. La création de panneaux, d'affichages et de supports promotionnels à la fois complexes et attrayants nécessite une combinaison unique de précision, de rapidité et de polyvalence, ce qui en fait un choix idéal pour des supports marketing percutants permettant aux entreprises de se démarquer sur des marchés saturés.

Appariement des applications aux capacités de service

Tous les prestataires de découpe laser ne desservent pas chaque secteur industriel de manière équivalente. Un atelier optimisé pour des panneaux architecturaux peut ne pas disposer des certifications requises pour des composants aéronautiques. Un fournisseur à haut volume pour l'automobile pourrait ne pas offrir la flexibilité de conception nécessaire pour des travaux décoratifs sur mesure.

Lors de l'évaluation des prestataires pour votre application spécifique, tenez compte de ces facteurs d'adéquation :

- Expertise en matériaux : L'atelier travaille-t-il régulièrement avec les alliages et épaisseurs que vous exigez ?

- Capacités en matière de tolérances : Est-il capable de garantir la précision exigée par votre application ?

- Flexibilité de volume : Gère-t-il efficacement vos besoins en quantité, qu'il s'agisse de prototypes ou de production ?

- Opérations secondaires : Peut-il fournir les services de formage, de finition et d'assemblage dont vous avez besoin ?

- Certifications industrielles : Dispose-t-il des certifications qualité pertinentes pour votre secteur ?

Comprendre ces applications industrielles vous donne un contexte pour évaluer les prestataires potentiels. L'étape suivante — connaître précisément les critères qui distinguent les services de qualité des prestations médiocres — vous assure de choisir un partenaire capable de répondre réellement aux exigences de votre projet.

Comment évaluer et choisir un prestataire de service de découpe laser

Rechercher des services de découpe laser métallique à proximité donne des dizaines d'options, mais comment distinguer les prestataires qui offrent une qualité constante de ceux qui possèdent simplement un équipement de découpe ? La différence entre un fournisseur acceptable et un partenaire exceptionnel détermine souvent si votre projet réussit ou s'il devient une leçon coûteuse en matière de sélection de fournisseurs.

La plupart des acheteurs se concentrent principalement sur le prix lors de l'évaluation de services de découpe laser sur mesure. C'est une erreur. Le devis le moins cher devient fréquemment l'option la plus coûteuse lorsque les pièces arrivent en dehors des tolérances, que les matériaux ne correspondent pas aux spécifications ou que les délais de livraison sont régulièrement reportés. Comprendre ce qui distingue les prestataires de qualité des ateliers basiques vous permet de prendre des décisions qui protègent vos projets et votre réputation.

Certifications et normes de qualité pertinentes

Les certifications ne sont pas que des décorations murales : elles représentent des engagements vérifiés en matière de gestion systématique de la qualité. Lorsqu'un service de découpe laser métal possède des certifications pertinentes, des auditeurs indépendants ont confirmé que leurs processus répondent à des normes internationales rigoureuses.

Pour les applications de fabrication générale, la certification ISO 9001 indique que le prestataire met en œuvre des systèmes de management de la qualité documentés, couvrant tout, de l'inspection des matières entrantes à la vérification finale des pièces. Cette certification de base démontre une discipline dans les processus, mais ne couvre pas les exigences spécifiques à un secteur d'activité.

Les applications automobiles exigent la certification IATF 16949. Selon le International Automotive Task Force , cette certification signifie qu'une entreprise a mis en place un « système de management de la qualité axé sur les processus, permettant une amélioration continue, la prévention des défauts, ainsi que la réduction des variations et des gaspillages ». Les grands constructeurs automobiles, notamment BMW, Ford et Stellantis, exigent que leurs fournisseurs, à tous les niveaux de la chaîne d'approvisionnement, conservent cette qualification.

Pourquoi cela est-il important si vous achetez des supports de châssis ou des composants structurels ? Les fournisseurs certifiés IATF 16949 ont démontré leur capacité à produire systématiquement des pièces de qualité répondant aux spécifications exigeantes de l'industrie automobile. Le processus de certification évalue tous les aspects, de la gestion des fournisseurs jusqu'au contrôle statistique des processus, garantissant ainsi une qualité systématique plutôt que le fruit du hasard.

Pour des services de découpe laser d'acier inoxydable destinés aux applications de transformation alimentaire ou pharmaceutiques, privilégiez les prestataires familiers avec les exigences de la FDA et les normes de conception sanitaire. Les composants aérospatiaux nécessitent une certification AS9100 attestant la conformité aux normes de qualité du secteur aéronautique.

Lorsque vous évaluez un service de découpage métallique à proximité, renseignez-vous directement sur les certifications et demandez des copies. Les prestataires sérieux affichent leurs accréditations en évidence et fournissent sans difficulté la documentation correspondante. Une hésitation ou des réponses vagues laissent supposer que les certifications sont peut-être mentionnées mais non à jour.

Capacités des équipements et technologie

Les machines utilisées par un atelier déterminent directement ce qu'il peut — ou ne peut pas — produire efficacement. Comme indiqué dans Le guide de sélection d'Emery Laser , les machines de découpe laser avancées, telles que les lasers à fibre, offrent une précision, une rapidité et une efficacité supérieures, tout en traitant des conceptions complexes avec un gaspillage minimal de matière.

Lors de l'évaluation de services de découpe laser de tôlerie, examinez ces facteurs liés à l'équipement :

- Type et puissance du laser : Les lasers à fibre sont excellents pour les matériaux minces à moyens ; les systèmes haute puissance traitent les matériaux plus épais. Assurez-vous que leur équipement correspond à vos besoins en matière de matériaux.

- Taille du lit : Dimensions maximales des tôles que l'équipement peut accueillir. Les grandes tables permettent de traiter des pièces plus grandes et offrent un nesting plus efficace pour les séries de production.

- Niveau d'automatisation : Les systèmes automatisés de manutention des matériaux réduisent les coûts de main-d'œuvre et améliorent la régularité. Demandez s'ils utilisent un chargement/déchargement automatisé pour les productions en série.

- Capacités logicielles : Des logiciels modernes de CAO/FAO, comme l'intégration de SolidWorks et une optimisation avancée du nesting, réduisent les pertes et améliorent la précision. Les fournisseurs sérieux investissent dans des logiciels à jour, et non dans des systèmes obsolètes.

- Pratiques d'entretien : Un équipement bien entretenu produit des résultats constants. Renseignez-vous sur les plannings de calibration et les programmes de maintenance préventive.

Un service de découpe laser CNC utilisant des équipements anciens peut éprouver des difficultés avec les matériaux réfléchissants, les tolérances serrées ou les tôles épaisses que les systèmes modernes à fibre traitent couramment. Ne partez pas du principe que tous les prestataires offrent des capacités équivalentes.

Processus de contrôle qualité et garanties de tolérance

L'équipement seul ne garantit pas la qualité — ce sont les processus d'inspection et de vérification systématiques qui en sont responsables. Comprendre comment un prestataire potentiel valide son travail permet de déterminer s'il détecte les problèmes avant l'expédition des pièces ou seulement après que vous les ayez découverts.

Les services de découpe laser en acier inoxydable de qualité appliquent des inspections à plusieurs étapes :

- Vérification des matériaux entrants : Vérifier que le type de matériau, l'épaisseur et la certification correspondent aux spécifications avant le début de la découpe.

- Inspection de la première pièce : Mesurer soigneusement les premières pièces par rapport aux plans avant de poursuivre la production.

- Échantillonnage en cours de processus : Effectuer des contrôles dimensionnels périodiques pendant les séries de production afin de détecter tout dérive avant qu'elle n'affecte de grandes quantités.

- Inspection finale : S'assurer que les pièces terminées respectent toutes les spécifications avant l'emballage et l'expédition.

- Documentation : Fournir les rapports d'inspection, les certifications des matériaux et les documents de traçabilité selon les besoins.

Interrogez les fournisseurs potentiels sur leur équipement d'inspection. Les machines de mesure tridimensionnelles (CMM) permettent une vérification complète en 3D des géométries complexes. Les comparateurs optiques contrôlent la précision des profils. Des pieds à coulisse simples suffisent pour les dimensions de base, mais ne permettent pas de vérifier de manière fiable des caractéristiques complexes.

Les garanties de tolérance sont importantes. Un fournisseur affirmant une capacité de ±0,003 po doit étayer cette affirmation par des preuves documentées, et non par de simples déclarations marketing. Demandez des études de tolérance ou des données de capacité démontrant qu'il atteint effectivement de façon constante les spécifications annoncées.

Fiabilité du délai d'exécution et capacité

Les délais annoncés n'ont aucune valeur si les dates de livraison sont régulièrement dépassées. Selon les recommandations du secteur, les retards peuvent entraîner des temps d'arrêt coûteux et des échéances manquées, ce qui fait de la fiabilité du délai d'exécution un facteur d'évaluation essentiel.

Lors de l'évaluation de la performance en matière de livraison, posez ces questions :

- Quel est votre délai actuel pour les commandes standard ? Comparez les délais annoncés par plusieurs prestataires pour effectuer des vérifications réalistes.

- Comment gérez-vous les demandes accélérées ? La flexibilité pour les projets urgents indique une marge de capacité et une agilité des processus.

- Quel est votre taux de livraison à temps ? Les prestataires de qualité suivent ce critère et le partagent avec assurance. Une hésitation suggère des problèmes.

- Comment communiquez-vous en cas de retards ? L'annonce proactive des changements d'échéancier démontre un professionnalisme ; découvrir les retards uniquement lorsque les pièces n'arrivent pas révèle des problèmes systémiques.

Les capacités de prototypage rapide distinguent les prestataires qui soutiennent le développement produit. Un atelier proposant un délai de 5 jours pour le prototypage rapide permet une itération de conception plus rapide qu'un autre nécessitant trois semaines pour les échantillons initiaux. Pour les besoins de fabrication métallique automobile, des prestataires comme Technologie métallique de Shaoyi (Ningbo) associent une qualité certifiée IATF 16949 à un prototypage rapide en 5 jours et une réponse aux devis en 12 heures — démontrant ainsi comment les principaux fabricants allient rapidité et conformité aux systèmes qualité.

Support DFM et réactivité dans la communication

Les retours sur la conception pour la fabrication (DFM) transforment des fournisseurs convenables en partenaires précieux. Les prestataires qui identifient proactivement les problèmes de conception, proposent des modifications permettant de réduire les coûts et expliquent les contraintes de fabrication ajoutent une valeur ajoutée allant au-delà de la simple découpe de métal.

Un soutien DFM complet comprend :

- Analyse de fabricabilité : Identifier les caractéristiques susceptibles de provoquer des problèmes de qualité avant le début de la découpe.

- Suggestions d'optimisation des coûts : Recommander des modifications de conception permettant de réduire le temps de traitement sans nuire à la fonctionnalité.

- Recommandations de matériaux : Conseiller sur le choix optimal des matériaux en équilibrant performance, coût et disponibilité.

- Conseils sur les tolérances : Indiquer la précision réalisable pour des matériaux et géométries spécifiques.

- Coordination des opérations secondaires : Gérer efficacement les besoins en matière de formage, de finition et d'assemblage.

La réactivité en matière de communication reflète la culture organisationnelle. Un fournisseur qui répond rapidement aux questions techniques démontre son souci du client. Celui qui met des jours à répondre à des demandes simples risque de rencontrer des difficultés avec des problèmes complexes. Durant les premiers échanges, observez les délais de réponse et la qualité des réponses : ces comportements persistent tout au long de la relation.

Questions à poser avant de choisir un fournisseur

Fort de critères d'évaluation, voici des questions précises permettant de distinguer les services de découpe laser sur mesure de qualité des fournisseurs basiques :

- Quelles certifications détenez-vous, et pouvez-vous fournir une documentation à jour ? Privilégiez au minimum l'ISO 9001 ; l'IATF 16949 pour les applications automobiles.

- Quelle technologie laser utilisez-vous pour mon matériau et épaisseur spécifiques ? Vérifiez que leur équipement correspond à vos besoins.

- Quelles tolérances pouvez-vous garantir, et comment les vérifiez-vous ? Demandez des documents attestant des capacités, et non pas uniquement des affirmations marketing.

- Quel est votre délai de livraison habituel, et quel est votre taux de livraison à temps ? Des indicateurs chiffrés valent mieux que des assurances vagues.

- Fournissez-vous des retours DFM (conception pour la fabrication) sur les plans soumis ? Un examen proactif de la fabricabilité indique une mentalité de partenariat.

- Quels processus d'inspection utilisez-vous, et quelle documentation accompagne les expéditions ? Comprendre leur vérification de qualité révèle la maturité du processus.

- Pouvez-vous fournir des références de clients dans mon secteur d'activité ? Une expérience pertinente réduit les courbes d'apprentissage et les risques.

- Comment gérez-vous les pièces non conformes ? Des politiques claires pour traiter les problèmes de qualité protègent vos intérêts.

- Quelles opérations secondaires réalisez-vous en interne ? L'approvisionnement consolidé simplifie votre chaîne d'approvisionnement.

- Dans quel délai revenez-vous généralement avec un devis ? Le délai de réponse pour les devis indique la réactivité globale. Les fournisseurs leaders offrent un retour sous 12 heures pour les demandes standard.

Si vous devez faire découper au laser de l'acier inoxydable près de chez moi pour une application critique, ces questions permettent de distinguer les fournisseurs capables de soutenir réellement vos besoins de ceux qui se contentent d'accepter les commandes en espérant des résultats acceptables.

Prendre le temps d'évaluer minutieusement les prestataires porte ses fruits tout au long de la relation. Un partenaire de qualité réduit vos coûts totaux grâce à moins de rejets, des itérations plus rapides et une livraison fiable — des économies qui dépassent largement toute prime que leurs services pourraient représenter.

Avec des critères clairs pour sélectionner un prestataire, la dernière étape consiste à transformer ces connaissances en actions concrètes adaptées aux besoins spécifiques de votre projet.

Faire le bon choix pour votre projet de découpe métallique

Vous avez désormais levé le voile sur les services de découpe laser du métal — les différences technologiques que les ateliers expliquent rarement, les facteurs de tarification qu’ils préfèrent vous voir ignorer, et les critères d’évaluation qui distinguent les prestataires de qualité des simples propriétaires d’équipements. Cette connaissance vous transforme d’acheteur passif en client averti, capable d’obtenir de meilleurs tarifs, des délais plus courts et des résultats supérieurs.

Que vous créiez des composants métalliques découpés sur mesure pour un prototype, que vous approvisionniez en quantités de production pour la fabrication ou que vous conceviez des ornements métalliques découpés au laser pour des projets artistiques, les principes restent identiques. Résumons l'ensemble en conseils applicables adaptés à votre situation spécifique.

Points clés pour votre projet de découpe laser

La technologie que vous sélectionnez influence directement le coût et la qualité. Les lasers à fibre dominent les applications de découpe laser sur métaux minces à moyens grâce à une efficacité et une vitesse supérieures. Les systèmes CO2 excellent sur les matériaux plus épais et dans les ateliers travaillant des matériaux variés. Comprendre cette distinction vous aide à évaluer si l'équipement du prestataire correspond à vos besoins — ou s'il utilise simplement ce qu'il possède plutôt que ce dont votre projet a réellement besoin.

Le choix des matériaux va au-delà des spécifications de base. Les métaux réfléchissants comme l'aluminium et le cuivre nécessitent des paramètres spécialisés qui influencent le prix. La préparation de surface est importante. Les choix d'épaisseur ont un impact exponentiel sur le temps et le coût de découpe. Choisir le matériau le plus fin qui répond à vos exigences fonctionnelles reste la stratégie de réduction des coûts la plus efficace.

L'optimisation de la conception vous appartient, et non à votre fournisseur. La préparation des fichiers, le dimensionnement des éléments, les jeux de découpe et l'efficacité du nesting influencent tous votre facture finale. Une conception bien optimisée provenant d'un service de découpe en acier inoxydable de qualité coûte moins cher qu'une conception complexe issue du prestataire le moins cher disponible.

Les certifications ont de l'importance, notamment pour les applications critiques. La certification IATF 16949 atteste de systèmes qualité de niveau automobile. L'ISO 9001 établit une discipline de processus de base. Il ne s'agit pas de simples affirmations marketing ; elles représentent une vérification tierce de la gestion systématique de la qualité.

Le devis le moins cher devient souvent l'option la plus coûteuse lorsque les pièces arrivent en dehors des tolérances, que les matériaux ne correspondent pas aux spécifications ou que les délais de livraison sont repoussés à répétition.

Étapes suivantes selon vos besoins en matière de projet

Pour les passionnés et les bricoleurs : Commencez par la préparation des fichiers de conception. Convertissez votre concept au format vectoriel (DXF ou SVG), vérifiez que les dimensions minimales des éléments sont compatibles avec l'épaisseur du matériau choisi, et supprimez les lignes en double. De nombreux prestataires de services de découpe laser métal proposent des devis instantanés en ligne — téléchargez votre fichier, sélectionnez les matériaux, et comparez les prix entre plusieurs ateliers avant de vous engager.

Pour les ingénieurs et les développeurs de produits : Portez une attention particulière à la fabricabilité dès le départ. Appliquez les directives de conception décrites ici durant les premières étapes de conception assistée par ordinateur (CAO), plutôt que de découvrir des problèmes lors de l'établissement des devis. Demandez un retour DFM auprès des fournisseurs potentiels : leur volonté de s'engager sur le plan technique indique un potentiel de partenariat. Pour une itération rapide, privilégiez les ateliers proposant un délai de prototypage de 5 jours afin d'accélérer votre cycle de développement.

Pour les professionnels des achats : Construisez votre cadre d'évaluation autour des critères énoncés : certifications, capacités des équipements, processus qualité et fiabilité des livraisons. Exigez la documentation relative aux tolérances et aux indicateurs de délais de livraison à l'heure — pas seulement des affirmations marketing. Pour des besoins de production continue, qualifiez plusieurs sources afin de protéger votre chaîne d'approvisionnement.

Pour les applications automobiles spécifiquement : La certification IATF 16949 est indispensable pour les composants de châssis, de suspension et les éléments structurels. Si votre projet exige une qualité certifiée pour la fabrication métallique automobile, Technologie métallique de Shaoyi (Ningbo) offre un délai de réponse aux devis de 12 heures, combiné à un support DFM complet et à une prototypage rapide en 5 jours — vous permettant de valider rapidement vos conceptions avant de passer à des volumes de production.

Quelle que soit votre application — allant des équipements industriels aux ouvrages métalliques décoratifs — la démarche commence par la préparation correcte des fichiers de conception, des spécifications réalistes concernant les matériaux et les tolérances, ainsi qu'une évaluation approfondie des prestataires. Fort de la connaissance apportée par ce guide, vous êtes en position d'obtenir de meilleurs résultats que les acheteurs qui considèrent les services de découpe laser des métaux comme des achats de commodités.

Quelle est votre prochaine étape ? Préparez votre fichier de conception conformément aux recommandations présentées, rassemblez vos spécifications relatives aux matériaux et demandez des devis auprès de prestataires dont les capacités correspondent à vos besoins. La différence entre des résultats acceptables et des résultats exceptionnels tient souvent à la capacité de poser les bonnes questions avant de passer commande.

Questions fréquentes sur les services de découpe laser des métaux

1. Combien coûte la découpe laser de métaux ?