Services de découpe laser métal décryptés : du téléchargement du fichier à la pièce finie

Comprendre la technologie de découpe laser métal

Que se passe-t-il lorsque vous concentrez une énergie lumineuse intense sur un morceau d'acier ? Vous obtenez l'une des méthodes de découpe les plus précises disponibles dans la fabrication moderne. Les services de découpe laser métallique transforment des tôles brutes en composants complexes en utilisant uniquement de la lumière concentrée — aucune lame physique ne touche jamais le matériau.

La découpe laser est un procédé de fabrication qui utilise un faisceau laser de haute puissance, dirigé par des optiques et un contrôle numérique par ordinateur (CNC), pour fondre, brûler ou vaporiser un matériau selon un trajet programmé, laissant derrière lui un bord fini de haute qualité.

Comment la lumière focalisée transforme la fabrication de métaux

Imaginez concentrer la lumière du soleil à travers une loupe, puis multiplier cette intensité des milliers de fois. C'est en substance ce qu'est le découpage laser dans sa forme la plus simple. Un faisceau laser — généralement inférieur à 0,32 mm (0,0125 pouce) de diamètre à son point le plus étroit — délivre suffisamment d'énergie pour découper l'acier, l'aluminium et d'autres métaux avec une précision remarquable. Certains systèmes atteignent des largeurs de coupe aussi fines que 0,10 mm (0,004 pouce) , selon l'épaisseur du matériau.

Contrairement aux méthodes de découpage mécaniques qui reposent sur un contact physique, le découpage au laser élimine le matériau par énergie thermique. Un jet de gaz sous haute pression — soit de l'azote inerte pour des bords propres, soit de l'oxygène pour accélérer la découpe de l'acier — expulse le matériau fondu du trajet de coupe. Le résultat ? Des bords lisses et précis, sans la contrainte mécanique induite par le découpage traditionnel.

La science derrière la découpe précise des métaux

Comment une machine génère-t-elle une lumière aussi puissante ? La physique implique un processus fascinant appelé émission stimulée. À l'intérieur du résonateur laser, les électrons absorbent de l'énergie et passent à des états d'énergie supérieurs. Lorsque ces électrons excités reviennent à des états inférieurs, ils libèrent des photons — des particules de lumière — ayant des propriétés identiques. Ces photons rebondissent entre des miroirs situés à l'intérieur du tube laser, se multipliant rapidement jusqu'à ce que le faisceau soit suffisamment intense pour s'échapper à travers un miroir partiellement réfléchissant.

Ce faisceau cohérent se propage ensuite à travers câbles en fibre optique ou une série de miroirs vers une lentille de focalisation. La lentille concentre toute cette énergie en un point minuscule, créant une température suffisamment élevée pour fondre ou vaporiser instantanément le métal. Un contrôle numérique par ordinateur guide la tête de coupe le long de trajectoires précisément programmées, suivant les instructions générées à partir de vos fichiers de conception assistée par ordinateur (CAO).

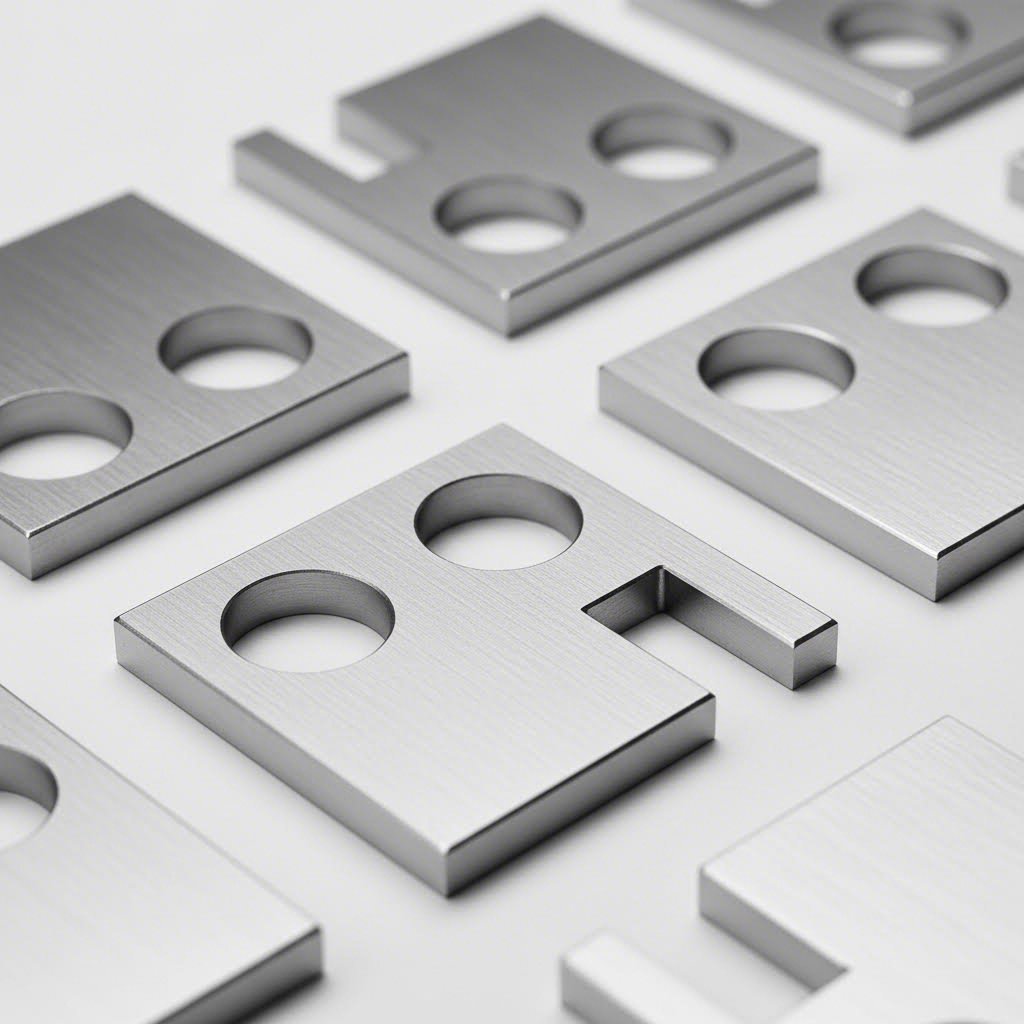

Du faisceau lumineux à la pièce finie

La découpe laser de métaux est devenue indispensable dans la fabrication industrielle, car elle résout des problèmes que d'autres méthodes ne peuvent pas traiter. Besoin de motifs complexes dans de l'acier inoxydable fin ? La découpe laser métal le réalise sans effort. Exigez des tolérances strictes sur des supports en aluminium ? Cette technologie fournit des résultats constants. Des composants automobiles aux panneaux architecturaux, les fabricants comptent sur ces services pour leur combinaison de rapidité, de précision et de polyvalence.

Lorsque vous utilisez un laser pour couper du métal, vous exploitez des décennies de recherche en photonique perfectionnées pour des applications industrielles. La technologie continue d'évoluer, les nouveaux systèmes au laser à fibre offrant une efficacité accrue et la capacité de couper des matériaux réfléchissants qui posaient problème aux machines précédentes. Comprendre ces principes fondamentaux vous aide à mieux communiquer avec les prestataires de services et à prendre des décisions éclairées concernant vos projets de fabrication.

Types de technologies laser et leurs capacités

Vous comprenez donc comment fonctionne la découpe laser, mais quel type de laser pour machines de découpe convient réellement à votre projet ? Cette question déroute de nombreux ingénieurs et responsables achats, car la réponse n'est pas évidente. Différentes technologies laser excellent dans des situations différentes, et choisir le mauvais type peut entraîner une production plus lente, des coûts plus élevés ou une qualité de bord médiocre.

Analysons les trois technologies principales de machines laser de découpe métallique que vous rencontrerez lors de la recherche de services de fabrication.

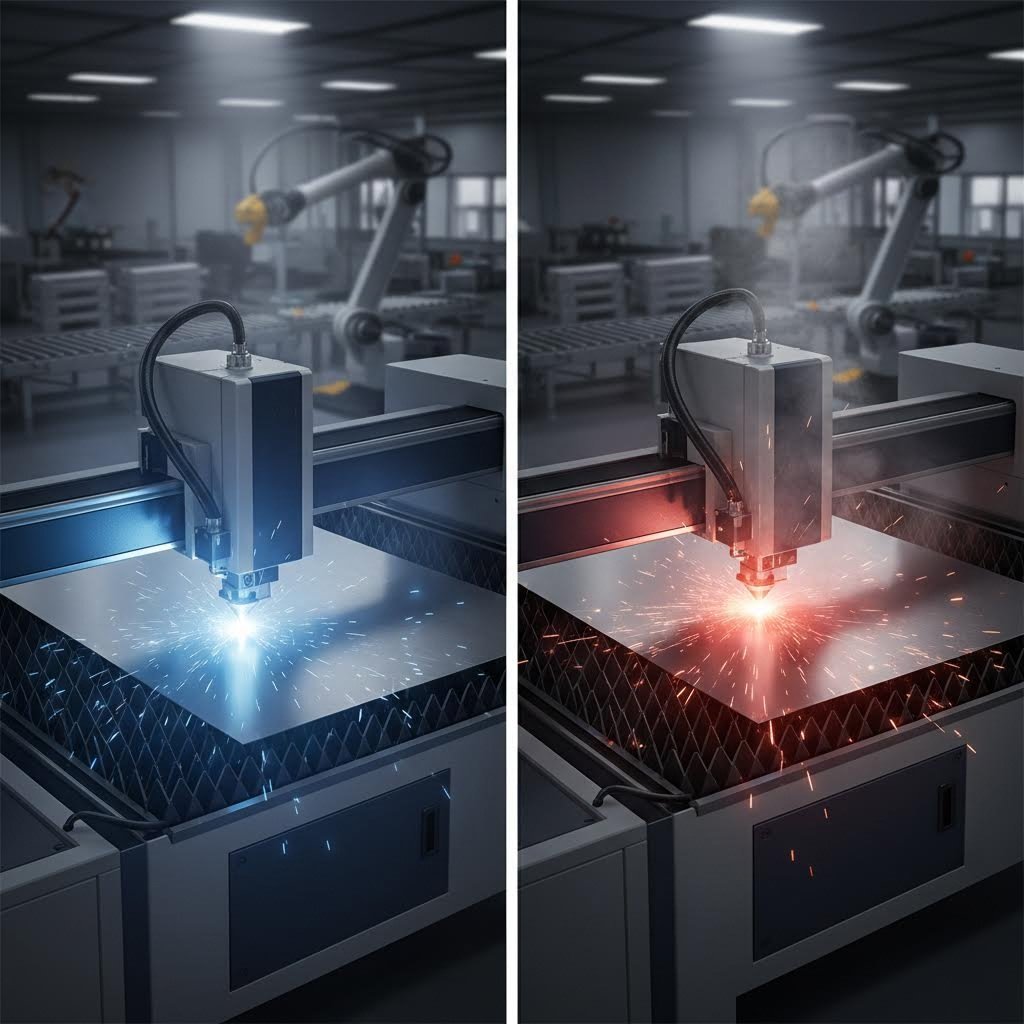

Familles de lasers à fibre contre lasers CO2 expliqués

Les deux technologies dominantes dans les applications de machines laser de découpe de tôle sont les lasers à fibre et les lasers CO2. Comprendre leurs différences fondamentales vous aide à évaluer plus efficacement les devis et les capacités.

Lasers à fibre utilisent la technologie à semi-conducteurs avec des fibres optiques dopées avec des éléments de terres rares comme l'ytterbium. L'énergie provenant de diodes laser semi-conductrices parcourt des câbles en fibre optique, excitant les ions d'ytterbium qui libèrent des photons proches de l'infrarouge à une longueur d'onde de 1,064 micromètre. Cette conception compacte élimine le besoin de systèmes complexes d'alignement de miroirs, entraînant une maintenance réduite et une fiabilité accrue.

Lasers CO2 génèrent leur faisceau différemment. Une décharge électrique excite un gaz de dioxyde de carbone à l'intérieur d'un tube scellé, produisant une lumière dans le domaine lointain de l'infrarouge à une longueur d'onde de 10,6 micromètres. Cette longueur d'onde plus élevée nécessite l'utilisation de miroirs pour diriger le trajet du faisceau, car elle ne peut pas se propager à travers des câbles en fibre optique. Bien que cela ajoute de la complexité, les systèmes au CO₂ restent précieux pour certaines applications.

Une troisième option, Lasers Nd:YAG , offre une précision ultra-élevée pour des applications spécialisées telles que la joaillerie, l'électronique ou la microfabrication. Toutefois, ces systèmes sont limités aux matériaux plus minces et constituent un choix de niche par rapport aux technologies à fibre et au CO2.

Différences de puissance et de longueur d'onde importantes

Pourquoi la longueur d'onde est-elle si importante ? Elle affecte directement la manière dont les métaux absorbent l'énergie laser — et l'absorption détermine l'efficacité de la découpe.

La longueur d'onde plus courte des lasers à fibre, de 1,064 micromètre, crée un faisceau qui peut être focalisé en un point environ 10 fois plus petit que celui d'un laser CO2. Cette énergie concentrée fournit une densité de puissance plus élevée au point de coupe, permettant des vitesses de traitement plus rapides et un travail de détail plus fin. Selon des recherches menées par Laser Photonics, l'aluminium absorbe sept fois plus de rayonnement provenant d'un laser à fibre que d'un laser CO2 de puissance équivalente.

L'efficacité énergétique raconte une autre histoire convaincante. Les lasers à fibre convertissent jusqu'à 42 % de l'énergie électrique consommée en lumière laser, tandis que les systèmes au CO2 atteignent seulement une efficacité de 10 à 20 %. Cela se traduit directement par des coûts d'exploitation plus faibles, un critère essentiel pour les productions à grande échelle.

Les plages de puissance diffèrent considérablement selon les technologies :

- Systèmes d'entrée de gamme (500 W – 1,5 kW) : Travaillent les tôles fines jusqu'à 3 mm

- Systèmes milieu de gamme (3 kW – 6 kW) : Couvrent la majorité des applications industrielles de découpe

- Systèmes haute puissance (10 kW – 40 kW) : Découpent des plaques très épaisses et maximisent la vitesse de production

Adapter la technologie laser à votre matériau

C'est ici que la question du « meilleur laser pour la découpe » devient concrète. Aucune technologie n'est universellement supérieure : le choix optimal dépend entièrement du matériau que vous devez découper.

Les lasers à fibre dominent lors du traitement :

- Métaux réfléchissants comme l'aluminium, le cuivre et le laiton

- Acier inoxydable et acier doux à haute vitesse

- Matériaux de faible à moyenne épaisseur nécessitant une précision

- Production à grand volume où la vitesse et l'efficacité sont importantes

Les lasers CO2 excellent pour :

- Ateliers mixtes traitant à la fois des métaux et des non-métaux

- Applications nécessitant des finitions d'arête exceptionnellement lisses

- Matériaux non métalliques plus épais comme le bois, l'acrylique et les textiles

- Projets où le coût initial de l'équipement est plus élevé que les frais d'exploitation à long terme

Pour le traitement des métaux au moyen d'une machine de découpe laser, la technologie à fibre est devenue largement la norme industrielle. Son efficacité supérieure avec les métaux réfléchissants, ses vitesses de coupe plus rapides sur les matériaux minces et ses besoins d'entretien réduits en font le choix pratique pour la majorité des ateliers de fabrication.

| Catégorie | Laser à fibre | Laser CO2 | Laser Nd:YAG |

|---|---|---|---|

| Les meilleurs matériaux | Acier, acier inoxydable, aluminium, cuivre, laiton | Métaux, bois, acrylique, plastiques, textiles | Métaux minces, bijoux, électronique |

| Plage d'épaisseur typique | Jusqu'à 25 mm (selon la puissance) | Jusqu'à 25 mm pour les métaux ; plus épais pour les non-métaux | Jusqu'à 6 mm |

| Vitesse de coupe | Jusqu'à 3 fois plus rapide que le CO2 sur les métaux minces | Modérée ; excellente sur les matériaux épais | Plus lent ; axé sur la précision |

| Qualité des bords | Excellente sur les métaux ; coupe propre et sans bavure | Supérieure sur les non-métaux ; finition lisse | Très haute précision des bords |

| Efficacité énergétique | 35-42 % de conversion électrique | 10-20 % de conversion électrique | Modéré |

| Entretien | Faible ; conception à semi-conducteurs | Plus élevé ; remplacement du tube à gaz et des miroirs | Modéré |

| Applications idéales | Automobile, aérospatiale, électronique, production à grand volume | Enseignes, meubles, ateliers multi-matériaux | Microfabrication, dispositifs médicaux |

| Durée de vie | Jusqu'à 100 000 heures | 20 000-30 000 heures | Varie selon l'application |

Lors de l'évaluation d'une machine au laser CO2 pour découper le métal par rapport aux alternatives à fibre, tenez compte de votre mix de production. Si vous découpez exclusivement des métaux — en particulier réfléchissants — la technologie à fibre offre des avantages clairs en termes de vitesse, d'efficacité et de coûts à long terme. Toutefois, les ateliers traitant des matériaux variés peuvent trouver que la polyvalence du CO2 justifie ses frais de fonctionnement plus élevés.

Le meilleur laser pour découper vos pièces spécifiques dépend finalement de trois facteurs : le type de matériau, l'épaisseur requise et le volume de production. Fort de cette compréhension, vous êtes mieux placé pour évaluer les prestataires de services et garantir que vos projets soient réalisés sur l'équipement adéquat.

Compatibilité des matériaux et directives d'épaisseur

Maintenant que vous comprenez quelle technologie laser convient à différentes applications, la question suivante se pose : peut-elle réellement couper le vOTRE matériau ? Tous les métaux ne se comportent pas de la même manière sous un faisceau laser. Certains absorbent efficacement l'énergie et se découpent proprement. D'autres en reflètent une grande partie vers la machine, créant des difficultés qui nécessitent des techniques spécifiques pour être surmontées.

Examinons quels matériaux conviennent le mieux au découpage laser de tôles métalliques — et là où vous pourriez rencontrer des limitations.

Paramètres de découpe de l'acier et de l'acier inoxydable

L'acier au carbone reste l' matériau phare pour les services de découpe laser de métaux . Sa composition en fer et carbone absorbe facilement l'énergie laser, ce qui en fait l'un des métaux les plus faciles à travailler. Lorsqu'un gaz auxiliaire oxygène est utilisé, une réaction exothermique se produit — l'oxygène brûle en réalité l'acier chauffé, ajoutant de l'énergie à la découpe et permettant des vitesses de traitement plus élevées.

La découpe laser de l'acier inoxydable présente des caractéristiques légèrement différentes. La teneur en chrome qui assure la résistance à la corrosion influence également la réaction du matériau au traitement thermique. La découpe laser de l'acier inoxydable (SS) nécessite généralement un gaz d'appoint azoté plutôt qu'oxygéné afin d'éviter l'oxydation le long du bord découpé, préservant ainsi une finition propre et résistante à la corrosion.

Voici ce que les systèmes laser à fibre actuels peuvent traiter :

- Acier au carbone : Jusqu'à 6 mm avec des systèmes de 500 W ; jusqu'à 20 mm avec des systèmes de 3000 W ; jusqu'à 40 mm avec des systèmes de 10 kW ou plus

- Acier inoxydable : Jusqu'à 3 mm avec des systèmes de 500 W ; jusqu'à 10 mm avec des systèmes de 3000 W ; jusqu'à 50 mm avec des systèmes de 10 kW ou plus

- Remarque sur la qualité de découpe : L'épaisseur maximale ne signifie pas découpe de qualité — attendez-vous à une qualité optimale du bord à environ 60 % de la capacité maximale

Pour les applications de découpe laser d'acier inoxydable nécessitant des bords brillants et sans oxyde, il est essentiel de rester dans la plage de découpe de qualité. Un système de 3000 W peut techniquement découper de l'acier inoxydable de 12 mm, mais la qualité du bord se dégrade nettement au-delà de 8 mm.

Considérations relatives à l'aluminium et aux métaux réfléchissants

Vous êtes-vous déjà demandé pourquoi la découpe laser de l'aluminium était autrefois considérée comme problématique ? Les métaux réfléchissants comme l'aluminium, le cuivre et le laiton se comportent très différemment sous l'irradiation laser. Leurs surfaces lisses et leur haute conductivité thermique créent deux défis importants.

Premièrement, ces matériaux renvoient une partie de l'énergie laser vers la tête de coupe , ce qui réduit l'efficacité et peut endommager les composants optiques. Deuxièmement, leur excellente conductivité thermique disperse rapidement la chaleur hors de la zone de coupe, rendant plus difficile un perçage constant.

Les lasers à fibre modernes ont largement résolu ces défis grâce à :

- Mode de découpe pulsée : Fournit l'énergie par impulsions courtes et contrôlées plutôt que par ondes continues

- Protection antireflet : Les systèmes avancés incluent une surveillance des réflexions arrière et un arrêt automatique

- Paramètres optimisés : Puissance crête ajustée, fréquence d'impulsion et position du foyer pour les matériaux réfléchissants

Lorsque vous devez découper des composants en aluminium au laser, la préparation du matériau est également importante. Les contaminants de surface — huile, oxydation, revêtements filmiques ou humidité — augmentent la réflexion et réduisent la qualité de coupe. Des surfaces propres améliorent l'absorption et diminuent les risques de réflexion arrière.

Capacités de découpe laser de l'aluminium selon l'épaisseur avec les lasers à fibre :

- systèmes 500 W : Jusqu'à 2 mm maximum

- systèmes 1000 W : Jusqu'à 3 mm maximum

- systèmes 3000 W : Jusqu'à 8 mm maximum

- systèmes 10 kW et plus : Jusqu'à 40 mm avec une protection anti-reflet adéquate

Le cuivre et le laiton suivent des schémas similaires mais posent des défis de réflectivité encore plus grands. Le cuivre hautement pur, souvent utilisé dans les applications électriques, nécessite un réglage précis des paramètres et peut bénéficier de modes de coupe pulsée même sur des épaisseurs minces.

Limites d'épaisseur des matériaux et raison de leur existence

Pourquoi ces limitations d'épaisseur existent-elles ? Trois facteurs interdépendants déterminent si un laser peut couper efficacement une matière donnée selon son épaisseur : la puissance du laser, les propriétés thermiques du matériau et les caractéristiques de focalisation du faisceau.

Une puissance plus élevée fournit davantage d'énergie à la zone de coupe. Selon des données sectorielles, la vitesse de coupe des machines de découpe laser de 10 kW est supérieure à deux fois celle des systèmes de 6 kW lors du traitement de l'acier inoxydable de 3 à 10 mm. Pour l'acier inoxydable de 20 mm d'épaisseur, les systèmes de 12 kW sont 114 % plus rapides que les machines de 10 kW.

Mais la puissance seule ne raconte pas toute l'histoire. La réflectivité du matériau détermine quelle partie de cette puissance est effectivement absorbée. La conductivité thermique influence la rapidité avec laquelle la chaleur se dissipe depuis la zone de coupe. Et la profondeur de focalisation du faisceau limite la profondeur à laquelle le laser peut maintenir une intensité de coupe.

| Type de matériau | 500 W max | 1000w maximum | 3000W MAX | 6000 W max | Critères de qualité |

|---|---|---|---|---|---|

| L'acier au carbone | 6mm | 10mm | 20mm | 25 mm+ | Assistance par oxygène permettant la coupe de surfaces brillantes ; azote pour des bords sans oxydation |

| L'acier inoxydable | 3mm | 5mm | 10mm | 16 mm | Coupe de qualité fiable en dessous de 12 mm avec 6 kW ; azote nécessaire pour des bords propres |

| L'aluminium | 2mm | 3mm | 8mm | 12mm | Nécessite une protection anti-reflet ; des surfaces propres sont essentielles |

| Cuivre | 2mm | 3mm | 8mm | 10mm | Métal le plus réfléchissant et donc le plus difficile à travailler ; le mode pulsé est souvent nécessaire |

| Laiton | 2mm | 3mm | 8mm | 12mm | La teneur en zinc peut produire des fumées ; une ventilation adéquate est requise |

La découpe laser de l'acier inoxydable et le traitement de l'aluminium partagent un point critique à considérer : l'écart entre l'épaisseur maximale de découpe et l'épaisseur de découpe de qualité. Une machine peut techniquement percer de l'acier inoxydable de 16 mm, mais la qualité des bords, la vitesse de découpe et la régularité peuvent fortement se dégrader au-delà de 12 mm. Lorsque vous demandez des devis, précisez toujours si vous avez besoin d'une capacité maximale ou d'un traitement axé sur la qualité.

Certains matériaux ne conviennent tout simplement pas à la découpe laser, quelle que soit la puissance. L'acier galvanisé dégage des fumées d'oxyde de zinc nécessitant une ventilation spécialisée. Certains métaux revêtus peuvent produire des gaz toxiques. Et les plaques extrêmement épaisses — au-delà de 50 mm, même pour des systèmes haute puissance — sont peut-être mieux adaptées aux méthodes de découpe plasma ou jet d'eau, que nous examinerons dans la prochaine section.

Le processus complet de découpe laser expliqué

Vous avez sélectionné votre technologie laser et confirmé que votre matériau convient au processus. Mais que se passe-t-il réellement après la soumission de vos fichiers de conception ? De nombreux clients considèrent les services de découpe laser comme une boîte noire : les fichiers entrent, les pièces sortent. Comprendre le parcours du fichier CAO à la pièce finie vous permet de communiquer plus efficacement avec les fabricants, d'anticiper les problèmes éventuels et de prendre des décisions de conception qui réduisent les coûts et les délais.

Examinons ensemble chaque étape du flux de travail de découpe laser de précision.

Du fichier CAO à la pièce découpée

Chaque projet commence par votre fichier de conception. La plupart des services de découpe laser acceptent plusieurs formats, mais certains sont plus adaptés que d'autres pour un traitement efficace.

- Préparation et soumission du fichier de conception : Préparez la géométrie de votre pièce au format vectoriel — les fichiers DXF et DWG sont universellement compatibles, tandis que les formats STEP et IGES conservent les informations 3D utiles pour les pièces nécessitant des opérations de pliage secondaires. Évitez de soumettre des images matricielles comme JPG ou PNG, car celles-ci ne peuvent pas définir des trajectoires de découpe précises. Incluez des calques séparés pour différentes opérations si votre pièce requiert un gravage, une crantage ou une découpe complète.

- Examen des fichiers et retour DFM : Les fabricants expérimentés n'exécutent pas immédiatement votre fichier. Ils examinent la géométrie afin d'identifier d'éventuels problèmes de fabricabilité : éléments trop petits par rapport à l'épaisseur du matériau, trous placés trop près des bords, ou coins internes nécessitant des ajustements de rayon. Ce retour sur la conception pour la fabricabilité (DFM) permet de détecter les problèmes avant qu'ils ne deviennent des erreurs coûteuses sur le poste de découpe. Selon la pratique industrielle , cette collaboration précoce réduit les erreurs et raccourcit le délai global de production.

- Sélection et approvisionnement des matériaux : Une fois la géométrie confirmée, le matériau est spécifié. Cela inclut non seulement le type de métal, mais également la nuance d'alliage, les tolérances sur l'épaisseur et les exigences relatives à la finition de surface. Les ateliers utilisent soit des stocks existants, soit commandent du matériau conforme à vos spécifications. Le délai d'approvisionnement dépend souvent davantage de la disponibilité du matériau que du temps de découpe réel.

- Programmation de la machine et optimisation du parcours : Votre conception approuvée est convertie en code lisible par la machine. Le programmeur sélectionne les paramètres de découpe — puissance du laser, vitesse de découpe, pression du gaz d'assistance et position du foyer — adaptés à la combinaison spécifique de matériau et d'épaisseur. Cette étape influence directement la qualité du bord et l'efficacité de la découpe.

- L'opération de découpe : Vos pièces atteignent enfin le plateau laser. Le faisceau focalisé suit des trajectoires programmées, fondant ou vaporisant le matériau tandis qu'un gaz d'assistance évacue la zone de coupe. Les systèmes modernes surveillent le processus en temps réel et ajustent les paramètres s'ils détectent des incohérences. Une seule feuille peut contenir des dizaines de pièces découpées en une seule opération.

- Contrôle qualité : Les pièces terminées font l'objet d'une vérification dimensionnelle par rapport à vos spécifications initiales. Les caractéristiques critiques sont mesurées à l'aide d'instruments étalonnés. Un contrôle visuel permet de détecter les défauts de qualité des bords, les marques de surface ou les coupes incomplètes pouvant affecter le fonctionnement des pièces.

- Opérations secondaires et emballage : De nombreuses pièces découpées au laser nécessitent un traitement supplémentaire — ébavurage des bords tranchants, taraudage des trous ou application de finitions protectrices. Les pièces sont ensuite nettoyées, emballées pour éviter les dommages pendant le transport, et documentées afin d'assurer la traçabilité.

Comprendre le nesting et l'optimisation des matériaux

Une étape mérite une attention particulière car elle influence considérablement le coût et la durabilité : l'optimisation du nesting.

Lorsqu'un fabricant reçoit plusieurs pièces — ou plusieurs exemplaires de la même pièce —, il ne les découpe pas une par une au centre de plaques individuelles. Au lieu de cela, un logiciel spécialisé dispose toutes les pièces sur des plaques partagées comme des pièces de puzzle, en minimisant l'espace entre les composants et en maximisant le nombre de pièces découpées à partir de chaque plaque.

Ce processus de nesting est important car vous payez généralement le matériau par plaque, et non par surface individuelle de pièce. Un nesting efficace peut faire la différence entre l'utilisation de quatre plaques ou de cinq plaques pour la même quantité de commande. Pour les services de découpe laser de tubes travaillant des profilés cylindriques, une optimisation similaire permet d'organiser les pièces le long de la longueur du tube afin de réduire les pertes.

Le nesting intelligent prend également en compte l'efficacité du parcours de coupe. L'agencement des pièces afin de partager des lignes de coupe communes réduit le temps total de découpe. Le logiciel calcule les séquences optimales qui minimisent les déplacements de la tête entre les coupes, réduisant ainsi davantage le temps de production sans nuire à la précision du découpage laser.

Les points de contrôle qualité qui garantissent la précision

Le contrôle qualité en fabrication laser intervient à plusieurs étapes, et pas uniquement à la fin. Comprendre ces points de contrôle vous aide à définir le niveau d'inspection approprié pour votre application.

Vérification avant la production confirme que les certifications des matériaux correspondent aux spécifications avant le début de la découpe. Cela est particulièrement important pour les applications aérospatiales, médicales ou certifiées, où la traçabilité des matériaux est obligatoire.

Suivi en Cours de Processus utilise des capteurs pour suivre en temps réel la régularité de la découpe. Les systèmes modernes détectent la génération de plasma, la réflexion arrière et la finition du perçage, et s'arrêtent automatiquement si les paramètres sortent des plages acceptables.

Inspection après découpe vérifie la précision dimensionnelle et la qualité des bords. L'inspection du premier échantillon — consistant à mesurer soigneusement la première pièce produite après chaque configuration — permet de détecter les erreurs de programmation avant qu'elles ne se propagent sur l'ensemble de la série de production.

Les délais de livraison pour les pièces découpées au laser varient considérablement selon la complexité, la disponibilité des matériaux et les besoins en opérations secondaires. Des pièces simples réalisées à partir de matériaux en stock peuvent être expédiées en 2 à 3 jours ouvrables. Les projets complexes nécessitant des itérations DFM, l'approvisionnement en matériaux spéciaux et plusieurs opérations secondaires peuvent prendre de 2 à 3 semaines. Lorsque le délai est critique, communiquez votre échéance dès que possible : de nombreux ateliers proposent un traitement accéléré pour les projets urgents.

Maintenant que l'ensemble du processus est clair, vous vous demandez peut-être comment la découpe laser se compare aux méthodes alternatives. Dans quels cas la découpe au plasma, au jet d'eau ou mécanique est-elle plus appropriée ? Comparons les différentes options.

Découpe laser comparée aux méthodes alternatives

Voici une vérité que la plupart des fabricants ne vous diront pas d'emblée : la découpe laser n'est pas toujours le meilleur choix. Cela peut sembler surprenant venant d'un article sur les services de découpe laser métal, n'est-ce pas ? Mais savoir quand d'autres méthodes de découpe surpassent la technologie laser vous aide à prendre de meilleures décisions — et à obtenir finalement de meilleurs résultats pour votre projet spécifique.

Quatre services principaux de découpe métallique se disputent votre clientèle : la découpe laser, la découpe par jet d'eau, la découpe plasma et l'usinage par électroérosion (EDM). Chaque technologie s'est taillé un créneau où elle excelle. Comparons-les honnêtement.

Découpe laser contre méthodes par jet d'eau et plasma

Découpe laser offre une précision et une rapidité élevées pour les métaux de faible et moyenne épaisseur. Le faisceau focalisé produit des bords propres avec un faible kerf — nécessitant souvent aucune finition secondaire. Les systèmes de découpe laser CNC excellent dans les motifs complexes, les tolérances serrées et les productions en série où la régularité est essentielle.

Mais que se passe-t-il lorsque votre matériau mesure quinze centimètres d'épaisseur ? Ou lorsque la déformation thermique pourrait endommager votre pièce ?

Découpe à l'eau sous pression utilise de l'eau sous haute pression mélangée à des particules abrasives pour découper pratiquement n'importe quel matériau, y compris les métaux jusqu'à 60 centimètres d'épaisseur pour des découpes brutes. Étant donné que le jet d'eau est un procédé de découpe à froid, il ne crée aucune zone affectée thermiquement (ZAT). Cela revêt une grande importance pour les composants aérospatiaux, les alliages spéciaux ou toute application où une contrainte thermique pourrait compromettre l'intégrité du matériau.

Le compromis ? Le jet d'eau est plus lent que le laser ou le plasma. Il génère également plus de désordre à cause de la boue abrasive et nécessite un entretien plus poussé. Toutefois, lorsque la précision et la préservation du matériau sont prioritaires, le jet d'eau s'impose souvent.

Découpe plasma utilise un gaz électriquement ionisé pour générer une chaleur intense, permettant de couper rapidement et économiquement l'acier épais. Si vous recherchez « découpe plasma à proximité » pour des travaux sur acier structurel lourd, la technologie plasma est adaptée. Elle traite des matériaux plus épais que le laser et coûte moins cher par coupe, surtout en grands volumes.

Toutefois, le plasma introduit une chaleur importante dans le matériau, ce qui peut provoquer des déformations sur les tôles fines. moins bonne que celle du laser ou du jet d'eau , nécessitant souvent un polissage secondaire. Pour des pièces de précision ou des matériaux sensibles à la chaleur, le plasma est insuffisant.

Quand d'autres méthodes de découpe sont plus pertinentes

Soyons clairs sur les cas où la découpe au laser N'EST PAS votre meilleure option :

- Matériaux très épais (supérieurs à 25 mm) : Le plasma ou le jet d'eau traitent les plaques épaisses plus efficacement que la plupart des systèmes de découpe au laser

- Applications sensibles à la chaleur : Les alliages aérospatiaux, les aciers trempés ou les matériaux sujets à la déformation thermique bénéficient du procédé de découpe à froid du jet d'eau

- Métaux réfléchissants de forte épaisseur : Bien que les lasers à fibre traitent bien l'aluminium, le cuivre ou le laiton très épais peuvent être travaillés plus efficacement avec un jet d'eau

- Micro-fonctionnalités ultra-précises : L'EDM atteint des tolérances jusqu'à ±0,001 pouce sur les matériaux conducteurs — plus serrées que la plupart des systèmes laser

- Projets en acier épais aux contraintes budgétaires : Lorsque la découpe au laser n'est pas rentable, le plasma offre des résultats plus rapides à moindre coût pour les services de découpe d'acier de construction

Usinage par décharge électrique (EDM) mérite d'être mentionné pour des applications spécialisées. L'EDM utilise des décharges électriques pour éroder des matériaux conducteurs avec une extrême précision. Il est plus lent que les autres méthodes — souvent le plus lent des quatre — mais produit une finition d'arête exceptionnelle sur des matériaux jusqu'à 12 pouces d'épaisseur . Pour des géométries complexes nécessitant des finitions d'arête spécifiques, l'EDM reste pertinent malgré ses limitations de vitesse.

Choisir la bonne technologie pour votre projet

Alors, comment décider ? Prenez en compte ces six facteurs :

- Type de matériau : Quel métal allez-vous découper ? Seuls les matériaux conducteurs fonctionnent avec l'EDM. Les métaux réfléchissants nécessitent un laser à fibre ou un jet d'eau. Les non-métaux requièrent un laser CO2 ou un jet d'eau.

- Exigences relatives à l'épaisseur : Les tôles minces à moyennes privilégient le laser. Les plaques épaisses orientent vers le plasma ou le jet d'eau.

- Besoins en précision : Les tolérances inférieures à ±0,005" nécessitent généralement le laser ou l'usinage par électroérosion (EDM). Les tolérances structurelles permettent l'utilisation du plasma.

- Exigences relatives à la qualité des bords : Les arêtes de qualité esthétique exigent le laser ou le jet d'eau. Les composants structurels cachés acceptent la finition plus rugueuse du plasma.

- Préoccupations liées à la zone affectée thermiquement : Toute sensibilité à la chaleur élimine le plasma et limite l'utilisation du laser. Le jet d'eau devient alors le choix évident.

- Considérations liées au coût : Le plasma offre le coût par découpe le plus bas pour l'acier épais. Le laser allie vitesse et précision à un coût économique. Le jet d'eau et l'EDM ont des prix plus élevés.

| Facteur | Découpe laser | Découpe à l'eau sous pression | Découpe plasma | EDM |

|---|---|---|---|---|

| Tolérance précise | ±0,003" à ±0,005" | ±0,003" à ±0,005" | ±0,015" à ±0,030" | ±0,001" à ±0,002" |

| Compatibilité des matériaux | La plupart des métaux ; non-métaux limités | Tout matériau | Métaux conducteurs uniquement | Matériaux conducteurs uniquement |

| Plage d'épaisseur typique | Jusqu'à 25 mm (métal) | Jusqu'à 24" (découpe brute) | Jusqu'à 50 mm+ | Jusqu'à 12" |

| Qualité des bords | Excellent ; finition minimale | Finition lisse, aspect satiné | Bon ; peut nécessiter un nettoyage | Très lisse ; peu de finition nécessaire |

| Zone affectée par la chaleur | Petit mais présent | Aucun (processus froid) | Significatif | Très petite |

| Vitesse de coupe | Rapide sur les matériaux minces | Plus lent | Très rapide sur l'acier épais | Plus lent |

| Coût relatif | Modéré | Plus élevé | Plus bas | Le plus élevé |

| Meilleures applications | Tôlerie, pièces de précision, haut volume | Matériaux épais, alliages sensibles à la chaleur | Acier d'armature, plaques épaisses | Micro-précision, géométries complexes |

La réponse honnête à la question « lequel est le meilleur ? » est : cela dépend entièrement de vos besoins en matière de projet. Un fabricant proposant des services de découpe d'acier pourrait recommander le plasma pour vos plaques structurelles de 5 cm tout en orientant vos boîtiers en aluminium mince vers la découpe cnc au laser. Cette souplesse d’approche — adapter la technologie à l’application — indique souvent un partenaire expérimenté.

Lorsque vous comprenez ces compromis, les échanges avec les fabricants deviennent plus productifs. Vous pouvez poser des questions éclairées, évaluer de manière critique les recommandations et vous assurer que vos pièces sont traitées sur l'équipement adéquat. Examinons maintenant comment vos choix de conception influencent directement les coûts et la qualité finale.

Meilleures pratiques de conception pour les pièces découpées au laser

Vous avez choisi la bonne technologie de découpe pour votre matériau. Vient maintenant une étape qui distingue les projets bien menés des retards frustrants : la préparation correcte de vos fichiers de conception. La géométrie que vous soumettez détermine directement si vos pièces seront découpées proprement, s'assembleront précisément et arriveront à temps, ou si elles seront renvoyées pour modifications, ce qui grignotera votre planning.

Compréhension pOURQUOI l'existence de certaines règles de conception vous permet de prendre des décisions éclairées plutôt que de suivre aveuglément des spécifications. Examinons ensemble les directives qui ont réellement de l'importance pour réussir la découpe laser de tôlerie.

Règles de conception permettant de réduire les coûts et d'améliorer la qualité

Chaque règle de conception en découpe laser découle de contraintes physiques : le diamètre du faisceau, le comportement du matériau sous l'effet de la chaleur, et l'intégrité structurelle de la pièce finie. Lorsque vous comprenez ces relations, vous pouvez repousser les limites intelligemment, au lieu de trop vous prémunir ou de prendre des risques inutiles.

- Taille minimale des éléments : Aucune géométrie interne ne doit être inférieure à 0,015 pouce (0,38 mm), selon normes de l'industrie . Pourquoi ? Le faisceau laser a un diamètre physique, et les caractéristiques plus petites que ce seuil ne peuvent pas conserver une précision dimensionnelle. Pour les applications de découpe laser de tôles, le minimum pratique est généralement de 50 % de l'épaisseur du matériau : une tôle de 2 mm nécessite des trous d'au moins 1 mm de diamètre.

- Distance entre le trou et le bord: Positionnez les trous à au moins une épaisseur de matériau des bords. Un positionnement plus proche affaiblit la nervure de matériau restante, risquant une déformation lors de la découpe ou une rupture pendant l'utilisation de la pièce. Pour un projet de tôle découpée au laser utilisant de l'acier de 3 mm, maintenez les trous à au moins 3 mm de tout bord.

- Rayon interne des angles : Les angles internes droits à 90 degrés sont physiquement impossibles à réaliser par découpe laser. Le faisceau crée naturellement un rayon égal à environ la moitié de la largeur de coupe (kerf), généralement entre 0,05 mm et 0,5 mm selon le matériau et la puissance. Concevez les angles internes avec des rayons explicites correspondant à cette limite naturelle ou supérieurs, afin d'éviter les concentrations de contraintes.

- Conception des languettes et fentes : Lors de la conception de pièces de verrouillage, les tabulations de taille sont légèrement plus étroites que les fentes pour tenir compte des fissures. Une approche courante: concevoir des onglets de 0,1 mm à 0,2 mm de moins. Cela crée un ajustement de presse serré sans nécessiter de force qui pourrait endommager les matériaux minces.

- Largeur de coupe minimale: Les fentes et les étroites doivent être au moins aussi larges que l'épaisseur du matériau. Les coupes plus étroites retiennent la chaleur, soudant potentiellement la coupe fermée ou provoquant une déformation dans le matériau adjacent.

| Caractéristique de conception | Minimum recommandé | Pourquoi cela compte |

|---|---|---|

| Géométrie interne | ≥ 0,015" (0,38 mm) absolue; ≥ 50% d'épaisseur du matériau | Le diamètre du faisceau limite la précision possible sur les petites caractéristiques |

| Distance entre trou et bord | ≥ 1x épaisseur du matériau | Prévient la déformation des bords et la faiblesse de la structure |

| Rayon intérieur des coins | ≥0,5x la largeur de découpe (généralement 0,05-0,5 mm) | Élimine les concentrations de contraintes ; correspond à la géométrie naturelle de la poutre |

| Largeur de languette pour les fentes | Largeur de fente moins 0,1-0,2 mm | Compense la largeur de découpe afin de créer un ajustement serré correct |

| Largeur minimale de fente/découpe | ≥ 1x épaisseur du matériau | Prévient l'accumulation de chaleur et le risque de re-soudure des bords découpés |

| Hauteur du texte/lettrage | ≥3 mm pour découpe complète ; ≥1 mm pour gravure | Assure la lisibilité et l'intégrité structurelle des formes des caractères |

Erreurs courantes qui augmentent les délais de livraison

Certaines erreurs de conception entraînent un rejet immédiat des fichiers. D'autres passent inaperçues lors de la révision initiale, pour ne provoquer des problèmes qu'au moment de la découpe. Connaître ces pièges permet d'éviter les allers-retours qui retardent la production.

- Contours ouverts : Si vos chemins vectoriels ne forment pas des formes fermées, le laser ne peut pas déterminer ce qui est à l'intérieur par rapport à l'extérieur. Comme le recommandent les guides de conception, vérifiez votre fichier en mode contour afin de repérer les espaces où les lignes ne se connectent pas tout à fait. Même un écart de 0,01 mm crée un contour ouvert.

- Lignes en double ou superposées : Lorsque le laser rencontre le même chemin deux fois, il découpe cette ligne deux fois — ce qui peut brûler le matériau adjacent ou créer des marques indésirables. Nettoyez votre fichier en sélectionnant toute la géométrie et en utilisant la fonction de fusion ou de soudure de votre logiciel CAO.

- Pré-compensation du kerf : Voici un point contre-intuitif. De nombreux concepteurs essaient d'ajuster leurs cotes pour tenir compte du matériau enlevé par le laser. N'en faites rien. Les services professionnels de découpe laser en tôle appliquent automatiquement la compensation de largeur de coupe lors de la programmation. Si vous avez déjà ajusté votre fichier, vos pièces seront trop grandes ou trop petites.

- Texte non converti en courbes : Les polices dans les fichiers CAO ne se transfèrent pas de façon fiable entre systèmes. Si vous soumettez un fichier contenant du texte vivant, le logiciel du fabricant pourrait substituer une police différente — ou ne pas le lire du tout. Convertissez toujours le texte en tracés ou en contours avant soumission.

- Géométrie flottante : Les lettres comme « O », « A » ou « R » contiennent des formes internes qui tomberont lors de la découpe si elles ne sont pas reliées par des ponts. Cette approche en « pochoir » s'applique à toute conception comportant des trous à l'intérieur d'autres formes. Sans ponts, vous perdrez ces éléments centraux pendant la découpe.

- Fichiers pré-nestés pour les commandes en quantité : Téléverser un fichier contenant plusieurs exemplaires de la même pièce peut sembler efficace, mais cela limite en réalité l'optimisation. Soumettez des fichiers à pièce unique et indiquez les quantités séparément : cela permet au logiciel d'imbriquation du fabricant d'organiser les pièces de manière plus efficace sur les tôles.

Optimiser votre conception pour réussir la découpe laser

Au-delà de l'évitement des erreurs, plusieurs choix proactifs améliorent les résultats lors de la découpe laser de tôle d'acier ou d'autres métaux.

Le choix du format de fichier est important. Les formats vectoriels définissent la géométrie de manière mathématique, permettant un redimensionnement infini sans perte de qualité. Le format DXF reste la norme universelle pour la découpe laser de tôles et d'autres matériaux. Le format DWG fonctionne tout aussi bien. Pour les pièces nécessitant un pliage, les fichiers STEP ou IGES conservent les informations 3D qui aident les fabricants à planifier les opérations de formage.

Évitez entièrement les formats bitmap—JPG, PNG, BMP. Ces fichiers basés sur les pixels ne peuvent pas définir les trajectoires de coupe précises requises par une cisaille laser pour tôlerie. Si vous disposez uniquement d'une image matricielle, elle doit d'abord être vectorisée à l'aide d'un logiciel tel qu'Inkscape ou de la fonction de tracé d'image d'Adobe Illustrator.

- Utilisez des unités en pouces à l'échelle 1:1 : Bien que le système métrique fonctionne bien, les fichiers basés sur les pouces et à taille réelle réduisent les erreurs de conversion et les ambiguïtés d'interprétation.

- Placez toute la géométrie sur un seul calque : Plusieurs calques compliquent le traitement. Aplatissez votre conception, sauf si des calques distincts indiquent différentes opérations (découpe contre gravure).

- Supprimez la géométrie de construction : Supprimez toutes les lignes de référence, notes ou géométries auxiliaires qui ne doivent pas être découpées. Les calques masqués sont encore exportés dans certains formats de fichier.

- Spécifiez les tolérances là où elles sont critiques : Si certaines dimensions exigent un contrôle plus strict que la capacité standard ±0,005", indiquez-les clairement dans la documentation accompagnante.

Pour le traitement des machines CNC à découpe laser, ces étapes de préparation se traduisent directement par une tarification plus rapide, moins de cycles de révision et une livraison dans les délais. Un fichier bien préparé peut être examiné en quelques heures ; un fichier problématique pourrait être renvoyé plusieurs fois sur plusieurs jours.

Le choix du matériau influence également les contraintes de conception. Les épaisseurs standardisées — 1 mm, 1,5 mm, 2 mm, 3 mm — sont facilement disponibles et pré-étalonnées sur la plupart des équipements. Selon les spécialistes de la fabrication, les épaisseurs non standard nécessitent souvent des quantités minimales de commande, un approvisionnement particulier et des délais prolongés qui augmentent considérablement les coûts.

Lorsque votre conception suit ces directives, vous avez éliminé les points de friction les plus courants du processus de fabrication. Vos fichiers sont traités plus rapidement, vos devis vous parviennent plus vite, et vos pièces arrivent conformes à vos attentes. Une fois les principes fondamentaux de conception couverts, examinons comment différentes industries exploitent ces capacités pour des applications spécifiques.

Applications industrielles de la découpe laser métallique

Vous êtes-vous déjà demandé pourquoi les services de découpe laser métal apparaissent dans tout, de la voiture que vous conduisez au smartphone dans votre poche ? La combinaison de précision, de rapidité et de polyvalence offerte par cette technologie en a fait un outil indispensable dans pratiquement tous les secteurs industriels. Mais chaque industrie impose des exigences spécifiques — différentes tolérances, certifications spécialisées, besoins matériels précis et volumes de production très variés.

Examinons comment la découpe laser industrielle s'adapte à ces besoins divers.

Applications automobiles et de transport

L'industrie automobile a été l'une des premières à adopter massivement la découpe laser. Les méthodes traditionnelles d’emboutissage et de découpage par matrices ne pouvaient tout simplement pas suivre les exigences de production modernes ni supporter la complexité des designs véhicules actuels.

Aujourd'hui, une machine de découpe laser métallique traite une gamme remarquable de composants automobiles :

- Composants du châssis et structures : Supports de châssis, longerons et plaques de renfort nécessitant des tolérances constantes sur des milliers d'unités

- Panneaux de carrosserie et garnitures : Composants de porte, renforts de piliers et garnitures décoratives aux contours complexes

- Pièces de suspension : Supports de bras de suspension, montures de ressorts et composants de barre stabilisatrice où la précision affecte la tenue de route du véhicule

- Travaux métalliques intérieurs : Cadres de sièges, supports de tableau de bord et quincaillerie de fixation de la console

- Composants du système d'échappement : Écrans thermiques, supports de montage et brides nécessitant un traitement spécifique d'alliages

L'allègement s'est imposé comme une application particulièrement intéressante. Les fabricants remplacent de plus en plus l'acier conventionnel lourd par des alliages d'aluminium et d'acier à haute résistance afin d'améliorer l'efficacité énergétique, réduire les coûts et accroître la durabilité. La découpe laser métallique sur mesure permet de réaliser des motifs complexes de réduction de poids — structures en nid d'abeille, découpes placées stratégiquement — qui allègent le poids sans compromettre l'intégrité structurelle.

Les exigences de volume dans l'industrie automobile sont rigoureuses. Une seule plateforme de véhicule peut nécessiter des millions de supports identiques chaque année, avec des tolérances maintenues à ±0,005" sur chaque pièce. La certification IATF 16949 — la norme qualité automobile — régit la qualification des fournisseurs et exige des contrôles de processus documentés ainsi qu'une traçabilité depuis la matière première jusqu'à la pièce finie.

Exigences de précision selon les secteurs

Applications Aérospatiales poussent les capacités des découpeuses laser pour métaux à leurs limites. Lorsque des composants passent des heures exposés à des températures extrêmes et à des forces atmosphériques, chaque découpe compte. Découpe laser de titane aéronautique exige des techniques spécialisées — un gaz de protection à l'argon au lieu d'azote, des modes de découpe pulsée pour gérer la chaleur, et des tolérances souvent plus strictes que ±0,003".

Les applications aérospatiales courantes incluent :

- Composants de surface d'hélice d'hélicoptère

- Supports et raccords structurels de fuselage

- Éléments de fixation de moteur

- Éléments structurels intérieurs de cabine

- Structures en treillis légères pour l'optimisation du poids

La certification NADCAP—l'accréditation qualité de l'industrie aérospatiale—audite tout, de la pureté des gaz à l'étalonnage des machines en passant par la traçabilité des matériaux. Une bordure bleue ou violette sur du titane ? Cela indique une oxydation et signifie souvent un rejet automatique de la pièce.

Fabrication d'électronique pose des défis opposés—les composants sont miniatures plutôt que massifs. La précision des lasers à fibre permet aux fabricants de découper des circuits imprimés (PCB), des circuits flexibles (FPC) et des motifs complexes d'enveloppes avec précision au niveau du micron .

Les applications électroniques typiques incluent :

- Boîtiers et couvercles de blindage EMI

- Ailettes de dissipateurs thermiques et composants de gestion thermique

- Carcasses de connecteurs et plaques de montage

- Châssis d'appareils et structures internes

- Ressorts de contact et bornes de batteries

Architecture et signalisation les applications privilégient l'esthétique au même titre que la fonction. Un découpeur laser de métaux produit des panneaux décoratifs, des façades de bâtiments, des enseignes personnalisées et des ouvrages métalliques artistiques avec les bords nets exigés par le revêtement en poudre et la peinture. Les lasers CO2 et à fibre servent tous deux ce marché : la fibre pour les panneaux métalliques, le CO2 pour les projets multi-matériaux combinant le métal à de l'acrylique ou du bois.

Des prototypes aux séries de production

Les besoins en découpe métallique personnalisée varient considérablement selon la phase industrielle. Le développement en phase initiale peut nécessiter cinq supports prototypes pour les tests. Le passage à la production nécessite des centaines d'unités. La fabrication complète exige des milliers d'unités par mois avec une cohérence garantie.

Fabrication d'équipements industriels illustre bien cette évolution. Un constructeur de machines peut commencer par des supports découpés au laser en phase prototype, passer par plusieurs révisions de conception, puis passer à des quantités de production — tout cela en utilisant le même procédé de découpe laser, mais avec des priorités d'optimisation différentes à chaque étape.

Les principales applications dans l'équipement industriel comprennent :

- Châssis de machines et boîtiers structurels

- Composants de systèmes convoyeurs

- Panneaux de protection et enceintes de sécurité

- Boîtiers de panneaux de commande

- Supports de fixation personnalisés et adaptateurs

Applications de défense et militaires nécessitent des équipements fonctionnant de manière fiable dans des environnements extrêmes. La Norme MIL-STD-130 exige une identification durable et lisible des équipements — et le découpage laser produit des composants fiables et de haute qualité répondant à ces spécifications.

Marine et construction navale les applications font face à des exigences de durabilité similaires. Les découpeuses laser produisent des composants de coque, des accessoires de pont et des pièces de rechange personnalisées pour la maintenance des navires. La capacité de cette technologie à découper des pièces de rechange sur mesure pour les navires plus anciens prolonge rentablement la durée de vie des équipements.

Ce qui unit ces applications diverses ? La proposition de valeur fondamentale des services de découpe laser métal : une précision constante à des vitesses de production, avec la souplesse nécessaire pour gérer aussi bien des prototypes unitaires que des séries de production d'un million d'unités. Que vous construisiez des avions, des automobiles ou des machines industrielles, la technologie s'adapte à vos exigences spécifiques.

Comprendre comment les différents secteurs exploitent ces capacités vous aide à exprimer vos propres besoins plus efficacement. Mais comment tous ces facteurs — matériau, volume, précision, certification — se traduisent-ils par des prix concrets ? Examinons les éléments déterminants qui influencent les devis de découpe laser.

Comprendre les facteurs de tarification de la découpe laser

Voici la question que tout le monde pose en premier : « Combien cela va-t-il coûter ? » Pourtant, les tarifs de découpe laser ne se répartissent que rarement selon un prix simple au pied carré. Pourquoi ? Parce qu’un simple rectangle et un support complexe découpés dans des feuilles de matériau identiques peuvent avoir des coûts très différents. Le véritable facteur déterminant n’est pas la surface, mais le temps machine.

Comprendre ce qui influence votre devis de découpe laser vous aide à prendre des décisions de conception qui équilibrent budget et performances. Décryptons la formule de tarification utilisée par la plupart des fabricants.

Ce qui détermine les coûts de découpe laser

Presque tous les prestataires calculent leurs prix à l’aide d’une formule de base :

Prix final = (Coût du matériau + Coûts variables + Coûts fixes) × (1 + Marge bénéficiaire)

Chaque composante mérite d’être examinée, car vos choix ont un impact direct sur celle-ci.

- Type et qualité du matériau : Le coût de base des matières premières varie considérablement. L’acier au carbone standard coûte moins cher que l’acier inoxydable, lui-même moins cher que l’aluminium aéronautique ou les alliages spéciaux. Une machine de découpe laser pour tôles peut traiter tous ces matériaux — mais votre choix de matériau fixe le seuil de coût avant même le début de la découpe.

- Épaisseur du matériau : Ce facteur surprend souvent les clients. Selon les guides tarifaires de l'industrie , doubler l'épaisseur du matériau peut plus que doubler le temps et le coût de découpe. Les matériaux plus épais nécessitent des vitesses de coupe plus lentes, une puissance laser plus élevée et une consommation accrue de gaz d'appoint. Une plaque d'acier de 6 mm ne coûte pas deux fois plus cher qu'une de 3 mm — son coût de découpe peut atteindre trois fois plus.

- Distance de coupe et nombre de perçages : La distance linéaire totale parcourue par le laser détermine directement le temps machine. Mais voici un facteur caché de coût : à chaque début de nouvelle coupe, le laser doit d'abord percer le matériau. Un design comportant 100 petits trous coûte plus cher qu'une grande découpe couvrant la même surface, en raison du temps cumulé de perçage.

- Complexité des pièces : Les designs complexes avec des courbes serrées et des angles vifs obligent la machine à ralentir. Les géométries complexes augmentent le temps de découpe et exigent un contrôle plus précis. Des formes plus simples — même si elles couvrent la même surface — sont découpées plus rapidement et coûtent moins cher.

- Quantité et frais de configuration : La plupart des services facturent des frais de configuration couvrant le temps de l'opérateur pour le chargement du matériau, l'étalonnage de la machine et la préparation de votre fichier. Ces coûts fixes sont répartis sur toutes les pièces d'une commande. Résultat ? Le prix par pièce diminue fortement lorsque la quantité augmente. Les remises pour volumes élevés peuvent atteindre 70 % par rapport au prix unitaire.

- Exigences de tolérance : Spécifier des tolérances plus strictes que nécessaire au niveau fonctionnel est une cause fréquente de coût supplémentaire. Obtenir ±0,002" exige un usinage plus lent et plus contrôlé que les tolérances standard de ±0,005". Ne spécifiez des tolérances serrées que lorsque votre application en a réellement besoin.

- Opérations secondaires : Les services allant au-delà de la découpe — pliage, taraudage, insertion de matériel, ébavurage, revêtement par poudre — entraînent des frais supplémentaires distincts. Chaque opération nécessite une main-d'œuvre, des équipements et une manipulation supplémentaires.

- Délai d'exécution : Les commandes urgentes font l'objet de tarifs majorés. Les commandes accélérées nécessitent une perturbation de l'emploi du temps, du travail en heures supplémentaires et un approvisionnement accéléré en matériaux. Les délais standards coûtent moins cher que les livraisons d'urgence.

Comment vos choix de conception influencent votre devis

Vous avez plus de contrôle sur les coûts de découpe laser personnalisée que vous ne le pensez. Des décisions stratégiques en matière de conception peuvent réduire considérablement votre prix final sans nuire à la fonctionnalité.

Utilisez le matériau le plus fin possible. Ce seul choix permet souvent la réduction de coût la plus importante. Si une analyse structurelle confirme que l'acier de 2 mm répond à vos besoins, n'indiquez pas 3 mm « juste pour être prudent ». La différence de temps de découpe se traduit directement par des économies.

Simplifiez la géométrie lorsque possible. Ce tracé décoratif pourrait-il devenir une ligne droite ? Plusieurs petits trous peuvent-ils être regroupés en ouvertures moins nombreuses mais plus grandes ? Réduire la longueur de découpe et le nombre de perçages diminue le temps machine.

Nettoyez vos fichiers de conception. Les lignes en double, objets cachés et géométries de construction posent problème. Les systèmes automatisés de devis peuvent facturer chaque ligne, y compris les doublons. L'analyse manuelle détecte ces erreurs mais augmente le coût de main-d'œuvre. Soumettez des fichiers propres pour éviter ces deux problèmes.

Commandez de manière stratégique. Regrouper les besoins en commandes plus volumineuses et moins fréquentes répartit les frais de configuration sur un plus grand nombre de pièces. Si vous avez besoin de 50 supports sur six mois, commander les 50 en une seule fois coûte moins cher que cinq commandes distinctes de 10.

Renseignez-vous sur les matériaux disponibles en stock. Choisir des matériaux que votre fabricant possède déjà en stock élimine les frais de commande spéciale et réduit les délais de livraison. Les métaux découpés sur mesure à partir d'un stock standard sont expédiés plus rapidement et coûtent moins cher qu'une source spécialisée.

Évaluer les prestataires de services au-delà du prix

Le devis le plus bas n'est pas toujours la meilleure valeur. Tenez compte de ce que vous comparez réellement :

- Retour DFM : Le prestataire examine-t-il votre conception pour détecter les problèmes d'aptitude à la fabrication ? Détecter un problème de conception coûteux avant la découpe permet d'économiser davantage que le devis le moins cher.

- Systèmes qualité : Une gestion de la qualité certifiée (ISO 9001, IATF 16949 pour l'automobile) indique des processus maîtrisés et des résultats constants. Les coûts de retravail et de rejet peuvent rapidement dépasser les différences initiales entre les devis.

- Réactivité dans la communication : À quelle vitesse répondent-ils aux questions ? Un fournisseur qui répond en quelques heures plutôt qu'en plusieurs jours permet de maintenir l'avancement de votre projet.

- Capacités d'opérations secondaires : Si vos pièces nécessitent un pliage, une finition ou un assemblage, un fournisseur complet élimine les complications de coordination et les expéditions entre plusieurs prestataires.

- Assistance pour la préparation des fichiers : Certains ateliers facturent des frais supplémentaires pour corriger les erreurs dans les fichiers ; d'autres incluent un nettoyage de base. Comprendre ce qui est inclus permet d'éviter les frais imprévus.

Les tarifs horaires des machines varient généralement entre 60 $ et 120 $ selon les capacités de l'équipement et l'emplacement. Toutefois, le tarif horaire seul ne détermine pas la valeur : une machine plus coûteuse mais coupant deux fois plus vite peut offrir un coût par pièce inférieur à une opération bas de gamme.

Lors de l'évaluation de votre devis de découpe laser, examinez au-delà du montant total. Identifiez quels facteurs influencent les coûts pour votre projet, analysez l'impact de vos choix de conception sur le prix, et évaluez la valeur globale proposée par chaque fournisseur. Cette approche éclairée conduit à de meilleurs résultats qu'une simple sélection basée sur le chiffre le plus bas.

Au-delà de la découpe : services complets de fabrication

Vos pièces découpées au laser viennent de sortir de la machine. Et maintenant ? Pour la plupart des projets, la découpe n'est qu'un début. Les profilés plats issus d'un service de découpe laser de l'acier servent rarement directement en tant que produits finis — ils nécessitent souvent un formage, un assemblage, une finition, et parfois un montage complet avant d'être prêts pour l'installation ou l'expédition.

Comprendre comment la découpe laser s'intègre aux opérations suivantes vous permet de planifier vos projets plus efficacement, de réduire les délais et d'éviter les complications liées à la coordination de plusieurs fournisseurs. Examinons ce qui se passe une fois que le laser cesse de tirer.

Opérations secondaires pour finaliser vos pièces

Imaginez la conception d'un support fixé par des boulons, rattaché à une tôle emboutie et intégrant des inserts filetés. Le laser découpe le profil plat — mais cela ne représente environ que 30 % du travail total de fabrication. Les opérations secondaires transforment les découpes planes en composants fonctionnels.

Les opérations courantes après la découpe incluent :

- Pliage et Formage : Les presses plieuses transforment des tôles découpées au laser en formes tridimensionnelles. Les lignes de pliage marquées lors de la découpe guident un positionnement précis. Selon les pratiques industrielles, les fabricants intègrent souvent la découpe laser aux opérations de formage, utilisant un logiciel de nesting RADAN pour maximiser l'efficacité avant le passage aux opérations de pliage.

- Taraudage : Bien que la découpe laser permette de créer des trous pilotes, le taraudage de ces trous nécessite une opération distincte. Les fichiers de conception doivent exporter uniquement le diamètre du trou pilote — si la géométrie du filetage est incluse dans le fichier DXF, il ne reste aucun matériau pour que le taraud puisse couper.

- Insertion de fixation : Les écrous PEM, entretoises, broches et fixations captives sont insérés sous pression dans des trous découpés au laser. Un dimensionnement adéquat des trous lors de l'étape de découpe garantit une installation fiable sans déformation du matériau.

- Fraisage de dégagement et alésage Les fixations à ras nécessitent des trous creux que la découpe laser seule ne peut pas produire. Un usinage CNC ou un outillage spécialisé pour fraisage de dégagement crée ces caractéristiques après la découpe.

- Désabouchage : Bien que les bords au laser soient généralement plus propres que ceux obtenus par plasma ou cisaillement, certaines applications — notamment celles impliquant un contact manuel — nécessitent un adoucissement des bords. Le détourage, le finissage vibratoire ou le dressage manuel éliminent tout tranchant résiduel.

- Leur valeur maximale est de: Les soudures MIG, TIG et par points assemblent les composants découpés au laser. La qualité de soudure est supérieure avec des bords au laser par rapport aux pièces découpées mécaniquement.

- Opérations d'usinage par fraisage et tournage : Des caractéristiques de précision allant au-delà des capacités du laser — alésages à tolérances étroites, surfaces usinées, géométries 3D complexes — nécessitent un usinage CNC supplémentaire.

Lorsque les capacités du laser et du CNC sont combinées, les fabricants peuvent produire des pièces que ni l'une ni l'autre technologie ne pourrait créer seule. Cette intégration des procédés laser et CNC élargit les possibilités tout en conservant les avantages de vitesse de la découpe laser pour les caractéristiques appropriées.

Options de finition pour des résultats professionnels

Le métal brut ne passe presque jamais directement en service. L'exposition à l'environnement, les exigences esthétiques et les spécifications fonctionnelles imposent généralement des finitions protectrices ou décoratives. Comprendre vos options vous aide à choisir le traitement approprié pour votre application.

- Revêtement en poudre : Ce fini polyvalent fournit une surface extérieure robuste et durable dans pratiquement n'importe quelle couleur, texture ou effet métallique. La poudre appliquée électrostatiquement durcit sous chaleur, créant un fini plus résistant aux éclats que la peinture conventionnelle. Le revêtement par pulvérisation convient particulièrement bien aux pièces découpées au laser en acier et en aluminium.

- Anodisation : Particulièrement efficace pour l'aluminium, l'anodisation renforce la couche d'oxyde naturellement présente qui protège contre la corrosion. Ce procédé permet également la teinture, offrant des finitions colorées qui pénètrent la surface plutôt que de simplement se déposer en surface. La résistance aux UV s'améliore considérablement par rapport aux surfaces peintes.

- Plaquage métallique : Les options de placage en zinc, nickel, chrome et autres offrent une résistance à la corrosion, une résistance à l'usure ou des effets esthétiques spécifiques. La galvanisation — revêtement en zinc par procédé de trempage à chaud ou d'électrogalvanisation — reste particulièrement populaire pour les constructions métalliques en acier exposées aux intempéries.

- Grenage : Ce procédé abrasif crée des textures de surface mates uniformes tout en éliminant les imperfections mineures. Le sablage prépare les surfaces à un revêtement ultérieur ou constitue la finition finale pour les applications où un aspect satiné est souhaité.

- Noircissement à chaud : Le traitement à l'oxyde noir stabilise les surfaces en alliage à base de fer, empêchant la rouille tout en créant un aspect mat noir caractéristique. Les pièces automobiles, les outils et les armes à feu reçoivent fréquemment cette finition.

- Polissage : Pour l'acier inoxydable, le laiton ou les pièces chromées, le polissage utilise un frottement contrôlé afin d'éliminer les rayures mineures et d'obtenir des finitions miroir ou brossées. Aucun revêtement supplémentaire n'est nécessaire pour les matériaux intrinsèquement résistants à la corrosion.

Chaque option de finition comporte des exigences spécifiques de préparation. Le revêtement par poudre exige des surfaces propres et sans huile. L'anodisation nécessite des spécifications précises concernant l'alliage. Le placage requiert une activation adéquate de la surface. Communiquer vos exigences de finition dès le départ permet aux fabricants d'optimiser leurs processus de découpe laser et de préparation en conséquence.

Optimiser votre flux de production

C'est ici que le choix du fournisseur devient stratégique. Vous pourriez sous-traiter la découpe laser à un atelier, envoyer les pièces à un autre pour le pliage, les acheminer vers un troisième pour la finition, et assurer vous-même la coordination du montage. Ou alors, vous pourriez collaborer avec un fournisseur intégré qui gère l'ensemble du processus dans un seul établissement.

Les avantages de la consolidation sont convaincants :

- Délais de production réduits : Les pièces n'attendent pas entre les opérations à cause de transports. Selon l'expérience du secteur, regrouper fabrication et assemblage au sein d'un même site offre une efficacité inégalée.

- Coûts logistiques réduits : Moins d'expéditions signifie des frais de transport et des déchets d'emballage réduits.

- Meilleure communication : Un interlocuteur unique coordonne toutes les opérations, éliminant ainsi le téléphone arabe entre plusieurs fournisseurs.

- Contrôle qualité intégré : Les problèmes détectés pendant les opérations secondaires peuvent être retracés et corrigés sans que les fournisseurs ne s'accusent mutuellement.

- Économies d'échelle : Le pouvoir d'achat consolidé se traduit généralement par de meilleurs prix sur les matériaux, répercutés aux clients.

Pour les services de découpe laser de précision dans les applications automobiles, les capacités intégrées deviennent encore plus critiques. Les composants de châssis, les supports de suspension et les pièces structurelles exigent souvent des processus certifiés à chaque étape — découpage, formage, soudage et finition. Les fabricants certifiés IATF 16949 comme Technologie métallique de Shaoyi (Ningbo) montrent comment un support complet en conception pour la fabrication (DFM) et des capacités de prototypage rapide viennent compléter les services de découpe de précision. Leur prototypage rapide en 5 jours et leur délai de devis de 12 heures illustrent la réactivité permise par des opérations rationalisées.

Lors de l'évaluation des services de découpe laser CNC ou de découpe laser de tubes, renseignez-vous sur les capacités intégrées. Sont-ils en mesure d'effectuer le cintrage nécessaire pour vos pièces ? Proposent-ils des finitions en interne ? Peuvent-ils réaliser l'assemblage et les tests ? Les réponses révèlent si vous faites affaire avec un simple prestataire de découpe ou avec un partenaire de fabrication complet.

Pour des volumes de production allant du prototype à la production de masse, collaborer avec des prestataires maîtrisant l'ensemble du flux de travail permet d'éliminer la charge de coordination qui ralentit les projets et introduit des risques qualité. L'opération de découpe peut prendre quelques heures, mais la coordination entre trois fournisseurs différents peut ajouter des semaines à votre planning.

En situant les services de découpe laser métal dans ce contexte plus large de fabrication, vous êtes désormais en mesure d'évaluer vos partenaires potentiels de manière plus stratégique. À quoi devez-vous prêter attention lors du choix d'un prestataire ? Examinons les critères qui distinguent les excellents partenaires des prestataires simplement adéquats.

Choisir le bon partenaire en découpe laser métal

Vous avez exploré la technologie, compris le processus et déterminé comment la découpe laser répond à vos besoins de projet. Il est maintenant temps de prendre la décision qui déterminera si votre expérience sera fluide ou frustrante : choisir le bon prestataire. Tous les prestataires de services de découpe laser métal n'offrent pas une valeur équivalente — et le devis le moins cher raconte rarement toute l'histoire.

Élaborons un cadre pratique pour évaluer vos options et effectuer un choix en toute confiance.

La découpe laser est-elle adaptée à votre projet

Avant de rechercher un service de découpe laser près de chez moi, assurez-vous que la découpe laser convient réellement à votre application. Le choix d'une technologie inappropriée entraîne toujours un gaspillage de temps et d'argent, peu importe l'excellence de votre prestataire sélectionné.

Parcourez cette liste de vérification décisionnelle :

- Compatibilité des matériaux : Votre matériau peut-il être découpé au laser ? L'acier, l'acier inoxydable, l'aluminium, le cuivre, le laiton et la plupart des alliages courants se prêtent bien à ce procédé. Certains matériaux revêtus ou traités peuvent produire des fumées toxiques ou mal se découper.

- Faisabilité selon l'épaisseur : L'épaisseur de votre matériau se situe-t-elle dans les plages pratiques de découpe laser ? Pour la plupart des métaux, cela signifie moins de 25 mm. Les matériaux plus épais peuvent nécessiter un procédé au plasma ou à jet d'eau.

- Exigences de précision : Avez-vous besoin de tolérances plus strictes que ±0,003" ? La découpe laser standard assure de manière fiable ±0,005". Des spécifications plus strictes peuvent nécessiter l'électroérosion (EDM) ou un usinage postérieur à la découpe.

- Sensibilité à la chaleur : Votre matériau ou votre application supporte-t-il une petite zone affectée thermiquement ? Si la déformation thermique est absolument inacceptable, la découpe à jet d'eau élimine entièrement ce problème.

- Alignement de la quantité : La découpe laser excelle pour des prototypes uniques comme pour une production en grande série. Toutefois, des volumes extrêmement élevés de pièces simples pourraient bénéficier économiquement de l'estampage ou de la découpe par matrice.

- Besoin d'opérations secondaires : Votre projet nécessite-t-il un pliage, une finition ou un assemblage ? Intégrez ces exigences dès le départ dans votre recherche de prestataire.

Si la découpe laser répond à ces critères, vous êtes prêt à évaluer les prestataires. Sinon, envisagez les méthodes de découpe alternatives abordées précédemment dans ce guide.

Ce à quoi il faut faire attention chez un prestataire

Lorsque vous recherchez des services de découpe laser près de chez moi ou des services de découpe laser sur métaux près de chez moi, des dizaines d'options peuvent apparaître. Comment distinguer les partenaires excellents des prestataires simplement adéquats ? Concentrez-vous sur ces critères d'évaluation :

Certifications et systèmes qualité : Les certifications industrielles indiquent des processus maîtrisés et des résultats cohérents. Selon les experts en fabrication, poser des questions sur la conformité réglementaire devrait figurer parmi vos premières démarches. Les principales certifications à rechercher incluent :

- ISO 9001 : Certification du système de management de la qualité général

- IATF 16949 : Norme qualité pour l'industrie automobile — essentielle pour les châssis, les suspensions ou les composants structurels

- AS9100 : Certification de management de la qualité aérospatiale

- NADCAP : Accréditation de processus spécial pour les applications aérospatiales

Support DFM et communication : Le prestataire examine-t-il vos conceptions afin d'identifier d'éventuels problèmes d'aptitude à la fabrication ? Les recommandations du secteur souligne que d'excellents services à la clientèle et une communication ouverte tout au long du processus sont essentiels pour réussir. Les prestataires proposant des retours sur la conception pour la fabrication détectent les problèmes coûteux avant le début de la découpe, réalisant ainsi des économies supérieures à toute différence de devis.

Capacités des équipements : Quelle technologie laser utilisent-ils ? Les lasers à fibre traitent mieux les métaux réfléchissants que les systèmes CO2. Les machines haute puissance découpent plus rapidement les matériaux épais. Renseignez-vous sur leur équipement et vérifiez s’il correspond à vos besoins en matière de type et d'épaisseur de matériau.

Capacités et approvisionnement en matériaux : Peuvent-ils travailler avec votre matériau spécifique ? Les meilleurs prestataires prennent en charge l'acier, l'acier inoxydable, l'acier outil, l'aluminium, le laiton, le bronze, le cuivre et le titane. Vérifiez qu'ils peuvent fournir la nuance d'alliage requise ou accepter un matériau fourni par le client.

Délai de devis : Quelle est leur rapidité de réponse ? Dans les projets aux délais serrés, un délai de devis de 12 heures contre une réponse en 5 jours peut déterminer si vous respectez ou non vos échéances. Pour la fabrication automobile exigeant des composants métalliques de précision, des fabricants comme Shaoyi démontrer la valeur d'un délai de devis rapide et de systèmes de qualité certifiés — leur certification IATF 16949 et leur réponse sous 12 heures pour les devis illustrent ce à quoi s'attendre de partenaires de premier plan.

Capacités d'opérations secondaires : Si vos pièces nécessitent du pliage, des finitions ou un assemblage, les fournisseurs intégrés éliminent les problèmes de coordination. Renseignez-vous spécifiquement sur :

- Formage et pliage au presse-plieuse

- Taraudage, insertion de composants et fixation des attaches

- Options de finition : peinture par pulvérisation électrostatique, anodisation, placage

- Assemblage et conditionnement en kits

Passer à l'étape suivante en toute confiance

Fort de ces critères d'évaluation, vous pouvez aborder votre recherche d'un service de découpe laser près de chez moi ou de découpe métallique au laser près de chez moi de manière stratégique plutôt que fortuite. Voici les questions qui distinguent les acheteurs avertis de ceux qui acceptent simplement le premier devis :

Questions à poser aux prestataires potentiels :

- Quels formats de fichiers acceptez-vous, et fournissez-vous des retours sur la conception pour la facilité de fabrication (DFM) ?

- Quelles certifications votre installation possède-t-elle ?

- Quelle technologie laser utilisez-vous pour mon matériau spécifique ?

- Pouvez-vous gérer en interne les opérations secondaires que je requiers ?

- Quel est votre délai de traitement habituel pour des projets comme le mien ?

- Proposez-vous un traitement accéléré si nécessaire ?

- Comment gérez-vous l'inspection qualité et la documentation ?

Signaux d'alerte à éviter :

- Refus de discuter des équipements ou des capacités

- Aucun examen DFM ou retour sur la conception proposé

- Communications vagues ou incohérentes

- Absence de certifications qualité pertinentes pour votre secteur d'activité

- Réticence à fournir des références ou des échantillons de travail

- Devis nettement inférieurs à ceux des concurrents, sans explication claire

Comme le recommandent les experts du secteur, faites tout ce qui est en votre pouvoir pour vous renseigner sur votre fournisseur — de l'historique de l'entreprise à ses capacités et à ses systèmes qualité. Si possible, prévoyez une visite des installations pour voir leur activité de première main.

Le bon partenaire pour le découpage laser métal ne se contente pas d'exécuter vos fichiers : il collabore à l'amélioration de vos conceptions, communique de manière proactive sur les délais et la qualité, et livre des pièces qui répondent systématiquement à vos spécifications. Que vous ayez besoin de prototypage rapide ou de production automatisée en série, le cadre d'évaluation présenté ci-dessus vous aide à identifier les prestataires qui contribueront au succès de votre projet plutôt que de simplement traiter des commandes.

Votre recherche du partenaire idéal en matière de fabrication commence par la compréhension de vos besoins — et s'achève par la sélection d'un fournisseur dont les compétences, certifications et style de communication correspondent à ces exigences. Grâce aux connaissances apportées par ce guide, vous êtes désormais en mesure de prendre cette décision en toute confiance.

Questions fréquentes sur les services de découpe laser métallique

1. Quels matériaux peuvent être découpés au laser ?