Services de découpe laser métal décryptés : du devis à la pièce finie

Comprendre la technologie de découpe laser pour la fabrication de métaux

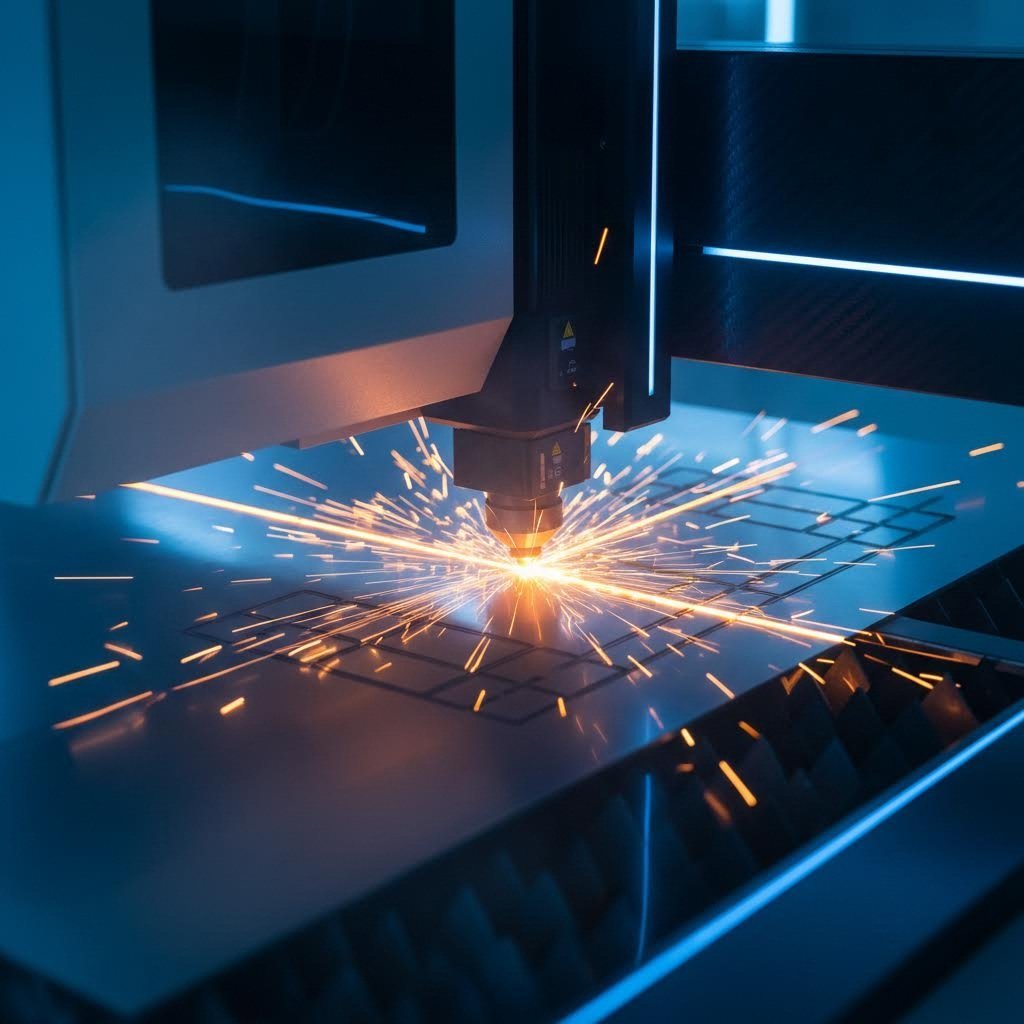

Vous êtes-vous déjà demandé comment les fabricants créent ces composants métalliques d'une précision extrême, aux motifs complexes et aux bords parfaitement tranchants ? La réponse réside dans l'une des technologies les plus révolutionnaires de la fabrication moderne : la découpe laser de métaux. Ce procédé a transformé la manière dont les industries abordent le travail des métaux, remplaçant les méthodes mécaniques plus lentes par une solution offrant rapidité, précision et une polyvalence remarquable.

La découpe laser est un procédé thermique qui utilise un faisceau lumineux fortement focalisé pour fondre, brûler ou vaporiser le métal le long d'un chemin programmé par ordinateur, permettant ainsi des découpes précises avec un gaspillage minimal de matériau.

Qu'est-ce que la découpe laser exactement, et pourquoi est-elle devenue la solution privilégiée pour tout, des pièces automobiles aux ouvrages métalliques architecturaux ? Examinons ensemble les principes fondamentaux afin que vous compreniez précisément ce qui se passe lorsque vous envoyez vos conceptions à un service professionnel de découpe laser de métaux .

Comment la lumière focalisée transforme le métal brut

Imaginez concentrer la lumière du soleil à l'aide d'une loupe, mais en amplifiant ce principe de plusieurs ordres de grandeur. C'est fondamentalement ainsi que fonctionne la découpe au laser. Le processus débute à l'intérieur d'un dispositif appelé résonateur, où un milieu spécifique génère un faisceau de lumière cohérente intensément focalisé.

Voici ce qui rend le phénomène fascinant. Lorsque des photons interagissent avec des électrons dans le milieu actif, ils déclenchent une réaction en chaîne appelée émission stimulée. Chaque électron excité libère un photon identique, créant ainsi une cascade d'ondes lumineuses parfaitement synchronisées. Ces photons rebondissent entre des miroirs jusqu'à atteindre une intensité suffisante pour traverser une surface semi-réfléchissante sous forme d'un faisceau puissant et concentré.

Une fois que le faisceau quitte le résonateur, il parcourt une série de miroirs ou de câbles en fibre optique avant de traverser une lentille de focalisation. Cette lentille concentre toute cette énergie sur un diamètre incroyablement petit, parfois aussi fin qu'une fraction de millimètre. Le résultat ? Un point localisé de chaleur extrême pouvant atteindre des températures suffisamment élevées pour fondre ou vaporiser pratiquement n'importe quel métal.

La science derrière la fabrication précise de métaux

Vous vous demandez peut-être comment la découpe laser des métaux parvient à une telle précision. Le secret réside dans le processus contrôlé par ordinateur. Avant tout début de découpe, votre fichier de conception est converti en code G, qui constitue essentiellement un ensemble d'instructions lisibles par la machine, indiquant exactement où doit se déplacer la tête laser.

Lorsque le faisceau focalisé entre en contact avec la surface du métal, l'un des trois phénomènes suivants se produit selon le matériau et la technique utilisée :

- Découpe par fusion : Un jet sous haute pression de gaz inerte, comme l'azote, expulse le matériau fondu de la zone de coupe tout en protégeant le bord contre l'oxydation

- Découpe au chalumeau : L'oxygène assiste le processus en créant une réaction exothermique qui accélère la vitesse de coupe

- Coupe par vaporisation : Pour les matériaux fins ou sensibles, le laser élimine directement le matériau sans assistance gazeuse

C'est cette précision qui fait des services de découpe laser métal la norme industrielle en matière d'exactitude et de reproductibilité. La commande numérique par ordinateur permet des réglages rapides, des trajectoires de coupe automatisées et la possibilité de produire des pièces identiques de manière constante, que vous ayez besoin d'un prototype ou de milliers de pièces de production

Au cours de ce guide, vous découvrirez comment comparer les différentes technologies laser, quels métaux conviennent le mieux à diverses applications, et comment optimiser vos conceptions pour des résultats économiques. Que vous recherchiez des pièces pour un projet de fabrication ou que vous exploriez des options pour des travaux métalliques sur mesure, la compréhension de ces fondamentaux vous aidera à prendre des décisions éclairées et à communiquer efficacement avec les prestataires de services

Technologies laser CO2, fibre et Nd:YAG expliquées

Maintenant que vous comprenez les bases physiques du découpage laser, voici la question qui compte vraiment : quel type de laser doit être utilisé pour votre projet ? Tous les lasers ne se valent pas, et choisir la mauvaise technologie peut entraîner des temps de production plus longs, des coûts plus élevés ou une qualité de bord médiocre. Clarifions ensemble les trois principales options de machines laser que vous rencontrerez lors de la sous-traitance de services de fabrication métallique.

Lasers à fibre contre CO2 pour les applications métalliques

Lorsque vous évaluez une machine de découpage laser pour le métal, vous rencontrerez le plus souvent deux technologies dominantes : les lasers CO2 et les lasers à fibre. Chacune excelle dans des situations différentes, et comprendre leurs avantages vous aide à associer la technologie à vos besoins spécifiques en matière de matériaux.

Lasers CO2 génèrent de la lumière infrarouge à une longueur d'onde de 10,6 microns à l'aide d'un mélange gazeux contenant du dioxyde de carbone. Ces machines sont le pilier de l'industrie depuis les années 1970 et restent populaires en raison de leur polyvalence. Une machine de découpe laser CO2 traite exceptionnellement bien les matériaux plus épais, en particulier l'acier doux et l'acier inoxydable en fortes épaisseurs. Selon des recherches menées par Laser Expertise Ltd , les systèmes CO2 modernes fonctionnant à 4-5 kW peuvent couper de l'acier doux jusqu'à 25 mm d'épaisseur et de l'acier inoxydable jusqu'à 20 mm.

Qu'est-ce qui distingue la technologie CO2 ? Sa longueur d'onde plus élevée interagit efficacement avec les matériaux organiques, ce qui rend ces machines idéales lorsque votre atelier travaille également des plastiques, du bois ou des textiles. Toutefois, cette même caractéristique de longueur d'onde pose des difficultés avec les métaux hautement réfléchissants comme le cuivre et l'aluminium, où le faisceau peut se réfléchir et endommager les composants optiques.

Lasers à fibre représentent la nouvelle génération de technologie des machines laser de découpe métal. Fonctionnant à une longueur d'onde beaucoup plus courte de 1,06 micron, les systèmes à fibre offrent des performances exceptionnelles sur les métaux fins à moyennement épais. Ces machines convertissent l'énergie électrique en lumière laser avec une efficacité remarquable, généralement comprise entre 30 % et 50 %, contre environ 10 % à 15 % pour les systèmes au CO2.

Lorsque vous utilisez une machine laser de découpe de tôlerie pour traiter des matériaux inférieurs à 6 mm, la technologie à fibre offre souvent des vitesses de découpe nettement plus élevées. La longueur d'onde plus courte signifie également que les lasers à fibre manipulent les métaux réfléchissants comme l'aluminium, le laiton et le cuivre avec une fiabilité accrue. De nombreux services de découpe laser à fibre indiquent un traitement 2 à 3 fois plus rapide sur l'acier inoxydable fin comparé à des systèmes CO2 équivalents.

Adapter la technologie laser à vos besoins en matériaux

Lasers Nd:YAG occupent un créneau spécialisé dans le domaine de la découpe métallique . Ces systèmes à état solide fonctionnent également à 1,06 micron, comme les lasers à fibre, mais utilisent un milieu cristallin au lieu d'une fibre optique. Leur principal avantage ? La possibilité de transporter le faisceau à travers des fibres optiques vers des bras robotisés ou des positions difficiles d'accès sur les lignes de production automobile.

Selon des recherches documentées par des spécialistes de la découpe laser, les systèmes Nd:YAG excellent dans trois scénarios spécifiques :

- Les travaux fins et détaillés sur matériaux minces où des points focalisés extrêmement petits sont essentiels

- La découpe de métaux fortement réfléchissants comme les alliages d'argent en production régulière

- Les applications nécessitant une transmission flexible du faisceau à travers des fibres optiques jusqu'aux pièces à usiner

Toutefois, les lasers Nd:YAG ne peuvent pas traiter la plupart des matériaux organiques, car les plastiques et les produits en bois sont transparents à leur longueur d'onde. Cette limitation signifie qu'on les trouve rarement dans les ateliers polyvalents, mais ils restent précieux pour des cellules de fabrication spécialisées.

Pour vous aider à identifier rapidement quelle technologie de découpe laser pour tôlerie correspond à vos besoins en matière de projet, voici une comparaison complète :

| Facteur | Laser CO2 | Laser à fibre | Laser Nd:YAG |

|---|---|---|---|

| Types de matériaux idéaux | Acier doux, acier inoxydable, plastiques, bois, textiles | Métaux minces, métaux réfléchissants (aluminium, cuivre, laiton) | Alliages réfléchissants, travaux de précision, argent |

| Capacité d'épaisseur | Jusqu'à 25 mm d'acier doux, 20 mm d'inox | Meilleur en dessous de 20 mm, excellente performance sur les faibles épaisseurs | Généralement limité aux sections fines uniquement |

| Vitesse de coupe (métaux minces) | Modéré | Option la plus rapide | Modéré à lent |

| Efficacité énergétique | rendement mural de 10-15 % | efficacité prise murale de 30 à 50 % | efficacité prise murale de 3 à 5 % |

| Exigences en matière d'entretien | Plus élevée (miroirs, recharges de gaz, turbines) | Plus faible (état solide, optique minimale) | Modérée (remplacement de lampe ou de diode) |

| Applications Typiques | Fabrication générale, tôles épaisses, ateliers mixtes matériaux | Production à haut volume de métaux fins, pièces automobiles | Cellules de soudage robotisées, découpe fine spécialisée |

Alors, quelle technologie devez-vous spécifier lors de la demande de devis ? Pour la plupart des projets de fabrication métallique, le choix dépend du type et de l'épaisseur du matériau. Si vous découpez une tôle d'acier de plus de 12 mm, le CO2 reste très compétitif. Pour la production à grande série de composants en acier inoxydable ou en aluminium fin, les services de découpe au laser à fibre offrent généralement la meilleure combinaison vitesse et qualité de bord. Et lorsque votre application exige des détails extrêmement précis ou implique des alliages spéciaux très réfléchissants, le Nd:YAG peut justifier le surcoût.

Comprendre ces distinctions vous permet de poser des questions plus pertinentes lors de l'évaluation des prestataires et garantit que vos pièces sont traitées sur des équipements optimisés pour vos besoins spécifiques. Ensuite, nous examinerons précisément quels métaux chaque technologie traite le mieux ainsi que les limitations d'épaisseur à prendre en compte dans vos conceptions.

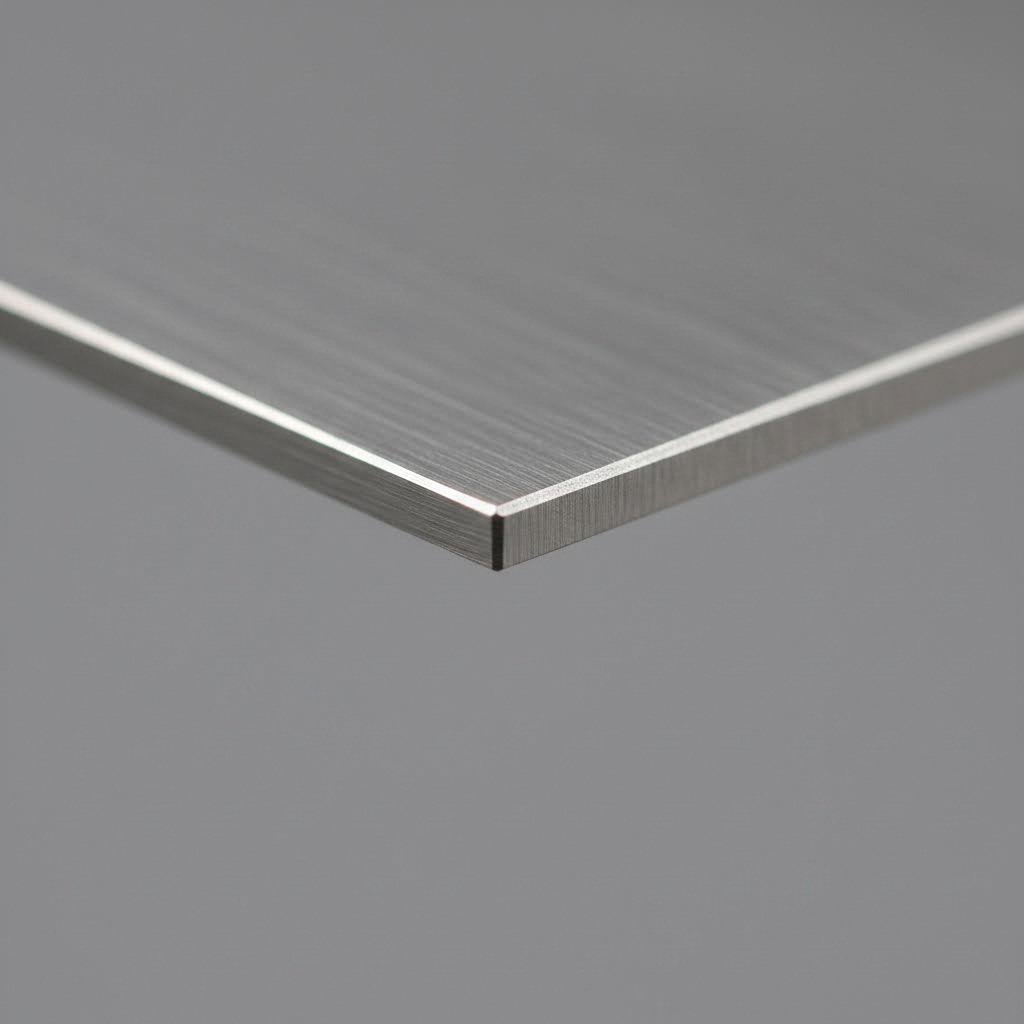

Guide de compatibilité des métaux et des limitations d'épaisseur

Vous savez maintenant comment fonctionnent les différentes technologies laser, mais voici la question pratique qui préoccupe tous les acheteurs : le découpage laser peut-il traiter le métal spécifique requis par votre projet ? La réponse dépend des propriétés du matériau, qui influencent directement la manière dont l'énergie laser interagit avec la pièce. Comprendre ces dynamiques vous aide à choisir le bon matériau dès le départ et à éviter des surprises coûteuses pendant la production.

Tous les métaux ne réagissent pas de la même manière à la découpe laser des tôles métalliques. Les caractéristiques physiques telles que la réflectivité, la conductivité thermique et le point de fusion déterminent si un matériau se découpe proprement ou s'il présente des défis nécessitant une expertise spécialisée. Examinons ce qui rend chaque métal courant unique et comment les services professionnels obtiennent d'excellents résultats sur l'ensemble du spectre.

Paramètres de découpe de l'acier et de l'acier inoxydable

Bonne nouvelle : si vous travaillez avec de l'acier, vous avez choisi l'un des matériaux les plus adaptés au laser disponibles. La découpe laser de l'acier est simple, car l'acier au carbone et l'acier doux absorbent efficacement l'énergie laser et possèdent des propriétés thermiques maîtrisables.

Coupe laser en acier doux produit des bords propres, sans oxydation, lorsqu'il est traité avec un gaz auxiliaire azote, ou des découpes plus rapides avec assistance oxygène. Selon les directives industrielles d'épaisseur les tôles minces comprises entre 0,5 mm et 3 mm sont facilement découpées avec des lasers de 1000 W à 2000 W, tandis que les plaques moyennes de 4 mm à 12 mm nécessitent des systèmes de 2000 W à 4000 W. Pour les plaques d'acier épaisses allant de 13 mm à 20 mm, des lasers haute puissance compris entre 4000 W et 6000 W assurent la pénétration nécessaire.

Découpe au laser de l'acier inoxydable suit des principes similaires mais exige une attention particulière à la qualité du bord. Comme l'acier inoxydable contient du chrome qui peut s'oxyder à haute température, de nombreuses applications prévoient un gaz auxiliaire azote afin de préserver la résistance à la corrosion au niveau du bord coupé. Selon les spécialistes de Universal Tool, l'acier inoxydable produit des bords propres et de haute qualité avec des lasers à fibre, même pour des épaisseurs plus importantes, ce qui en fait un choix excellent tant pour des applications pratiques que décoratives.

Lorsque vous travaillez avec la découpe laser d'acier inoxydable (ss), tenez compte de ces paramètres :

- Les aciers inoxydables minces (0,5 mm à 3 mm) sont découpés précisément avec des lasers de 1000 W à 2000 W

- Les épaisseurs moyennes (4 mm à 8 mm) nécessitent des systèmes de 2000 W à 4000 W pour des découpes lisses

- Les aciers épais (de 9 mm à 20 mm) exigent des lasers de 4000 W à 6000 W pour une pénétration correcte

- Le gaz auxiliaire azote préserve la résistance naturelle à la corrosion du matériau

Travailler avec des métaux réfléchissants tels que l'aluminium et le cuivre

C'est ici que la sélection des matériaux devient plus nuancée. Les métaux fortement réfléchissants posent de véritables défis, mais la technologie laser à fibre moderne a largement résolu ces problèmes. Comprendre pourquoi ces matériaux se comportent différemment vous aide à établir des attentes réalistes et à communiquer efficacement avec les prestataires.

Coupe au laser d'aluminium nécessite une gestion minutieuse des paramètres pour deux raisons. Premièrement, la forte réflectivité de l'aluminium fait qu'il renvoie une partie importante de l'énergie du faisceau laser. Deuxièmement, sa conductivité thermique excellente dissipe rapidement la chaleur hors de la zone de coupe. Le résultat ? Vous avez besoin de plus de puissance pour réaliser la même découpe par rapport à un acier d'épaisseur équivalente.

Selon spécialistes de la découpe au laser à fibre , l'aluminium se découpe exceptionnellement bien avec les machines au laser à fibre, malgré des difficultés sur les anciens systèmes CO2. Pour les projets de découpe laser d'aluminium, les tôles fines comprises entre 0,5 mm et 3 mm fonctionnent bien avec des lasers de 1000 W à 2000 W. La découpe moyenne d'aluminium entre 4 mm et 8 mm d'épaisseur nécessite des systèmes de 2000 W à 4000 W, tandis que les plaques épaisses de 9 mm à 15 mm exigent une puissance de 4000 W ou plus afin de surmonter la réflectivité du matériau.

Autres métaux poussent ces défis encore plus loin. Ces deux métaux présentent une réflectivité et une conductivité thermique extrêmement élevées, ce qui en fait les matériaux courants les plus exigeants pour le traitement au laser. Toutefois, les lasers à fibre fonctionnant à leur longueur d'onde plus courte de 1,06 micron traitent les alliages de cuivre de manière nettement plus fiable que ne l'ont jamais permis les systèmes CO2.

Pour le cuivre en particulier, les tableaux d'épaisseur indiquent que des lasers de 3000 W à 5000 W sont généralement requis, même pour des sections relativement minces comprises entre 0,5 mm et 6 mm. Les services professionnels compensent les propriétés difficiles du cuivre en ajustant les vitesses de coupe, en augmentant la densité de puissance et en utilisant des configurations spéciales de gaz auxiliaire.

Voici un guide de référence complet indiquant ce à quoi s'attendre pour les métaux courants :

| Type de métal | Plage d'épaisseur maximale | Type de laser recommandé | Considérations particulières |

|---|---|---|---|

| Acier doux | Jusqu'à 25 mm | CO2 ou fibre | Facile à couper ; l'assistance par oxygène augmente la vitesse ; l'azote produit des bords sans oxyde |

| L'acier inoxydable | Jusqu'à 20mm | CO2 ou fibre | Utiliser l'assistance par azote pour préserver la résistance à la corrosion ; une excellente qualité de bord peut être obtenue |

| L'aluminium | Jusqu'à 15 mm | Fibre (fortement recommandé) | La forte réflectivité et conductivité thermique exigent une puissance accrue ; assistance par azote recommandée |

| Cuivre | Jusqu'à 6 mm | Fibre uniquement | Extrêmement réfléchissant ; nécessite une puissance élevée (3000 W ou plus) ; des vitesses de coupe plus lentes sont nécessaires |

| Laiton | Jusqu'à 8 mm | Fibre (fortement recommandé) | Difficultés similaires à celles du cuivre ; la longueur d'onde en fibre gère mieux la réflectivité que le CO2 |

| Titane | Jusqu'à 10 mm | CO2 ou fibre | Rapport résistance/poids le plus élevé ; nécessite une atmosphère inerte pour éviter l'oxydation ; prix premium |

Titane mérite une mention spéciale car il allie une excellente compatibilité laser à des exigences de processus rigoureuses. Ce métal se coupe plus facilement au laser qu'au moyen d'opérations d'estampage ou d'usinage mécanique, ce qui rend le traitement laser particulièrement intéressant pour les applications aérospatiales et médicales. Toutefois, le titane réagit violemment avec l'oxygène à haute température, ce qui rend indispensable l'utilisation d'un gaz de protection comme l'argon ou l'azote afin d'éviter l'embrittlement au niveau du bord découpé.

Que retenir de ces considérations sur les matériaux ? Premièrement, les aciers au carbone et inoxydables restent les choix les plus tolérants pour les projets de découpe laser. Deuxièmement, l'aluminium et le cuivre sont tout à fait envisageables grâce à la technologie moderne des lasers à fibre, mais prévoyez un ajustement tarifaire reflétant la puissance accrue et les vitesses plus lentes nécessaires. Enfin, discutez toujours des caractéristiques spécifiques du matériau avec votre prestataire avant de finaliser vos conceptions, car les limitations d'épaisseur peuvent varier selon l'équipement utilisé.

Maintenant que vous savez quels matériaux conviennent le mieux à la technologie laser, vous vous demandez peut-être comment la découpe laser se compare aux méthodes alternatives. Quand faut-il choisir le jet d'eau, le plasma ou l'usinage CNC à la place ? La section suivante propose une comparaison honnête pour vous aider à sélectionner le procédé optimal pour votre application.

Découpe laser versus jet d'eau, plasma et alternatives CNC

Voici une vérité franche que les contenus axés sur la vente reconnaissent rarement : la découpe laser n'est pas toujours le meilleur choix. Surpris ? Bien que la technologie laser excelle dans de nombreuses applications, savoir quand d'autres services de découpe métallique surpassent les lasers peut vous faire gagner un temps précieux, de l'argent et éviter bien des frustrations. Comparons objectivement vos options afin que vous puissiez associer la bonne technologie à vos besoins spécifiques.

Chaque méthode de découpe présente des avantages distincts. L'essentiel consiste à comprendre où les technologies laser et CNC se complètent, par rapport aux cas où des alternatives comme le jet d'eau ou le plasma offrent de meilleurs résultats. Pensez-y ainsi : une machine de découpe CNC laser pour métaux peut être idéale pour votre conception complexe de support, mais cette même technologie pourrait ne pas convenir à votre projet en acier structurel épais.

Lorsque le jet d'eau surpasse la découpe laser

La découpe par jet d'eau utilise de l'eau à haute pression mélangée à des particules abrasives pour couper pratiquement n'importe quel matériau. Selon les tests industriels de Wurth Machinery , le marché du jet d'eau devrait atteindre plus de 2,39 milliards de dollars d'ici 2034, porté principalement par des applications où une découpe sans chaleur est essentielle.

Quand choisir le jet d'eau plutôt que le laser ? Envisagez ces scénarios :

- Matériaux sensibles à la chaleur : Le jet d'eau ne crée aucune zone thermiquement affectée, ce qui signifie aucune déformation, durcissement ni modification métallurgique de la pièce travaillée

- Matériaux extrêmement épais : Les jets d'eau peuvent traiter des matériaux jusqu'à 12 pouces d'épaisseur là où les lasers ne pénètrent pas efficacement

- Découpe de matériaux mixtes : Un seul système de jet d'eau permet de découper la pierre, le verre, les composites et les métaux sans changement d'équipement

- Alliages spéciaux réfléchissants : Le laiton, le titane et l'Inconel sont découpés de manière fiable sans les problèmes de réflexion qui posent difficulté aux systèmes laser

- Applications alimentaires : L'absence de contamination thermique rend le jet d'eau idéal pour les équipements de transformation alimentaire

Quels sont les inconvénients ? La découpe par jet d'eau est nettement plus lente que le traitement laser, particulièrement sur les matériaux minces. Les coûts d'exploitation sont également plus élevés en raison de la consommation d'abrasif, et le nettoyage nécessite plus d'attention à cause du mélange d'eau et de grenat produit pendant la découpe. L'investissement dans l'équipement est également important, les systèmes de qualité démarrant aux alentours de 100 000 $ contre 60 000 $ pour les unités plus petites.

Plasma vs Laser pour les applications sur acier épais

Si vous recherchez un découpage plasma près de chez moi pour la fabrication d'acier épais, vous posez la bonne question. Le découpage plasma domine lorsqu'il s'agit de travailler des métaux conducteurs de plus de demi-pouce d'épaisseur tout en maintenant des coûts maîtrisés.

Selon des tests comparatifs, le découpage au plasma d'un acier d'un pouce est environ 3 à 4 fois plus rapide que celui au jet d'eau, avec des coûts d'exploitation d'environ moitié moins élevés par pied linéaire. L'investissement en équipement raconte une histoire encore plus convaincante : un système complet de découpage au plasma coûte environ 90 000 $ contre environ 195 000 $ pour une installation de jet d'eau de taille similaire.

Choisissez le découpage au plasma lorsque vos projets impliquent :

- Fabrication d'acier structural : Poutres, plaques et composants à forte épaisseur découpés rapidement et de manière économique

- Fabrication d'équipements lourds : Composants pour machines de construction et machines agricoles

- Applications en construction navale : Traitement à grande échelle de plaques épaisses où la vitesse compte plus que les détails fins

- Travaux sur métaux épais soucieux du budget : Lorsque les exigences de précision permettent les tolérances plus larges du plasma

Cependant, le plasma présente des limites évidentes. La précision des bords est beaucoup moins précise que celle de la découpe au laser , ce qui rend le plasma inadapté aux designs complexes ou aux pièces nécessitant des tolérances serrées. Les opérateurs doivent également prendre des précautions de sécurité supplémentaires en raison du rayonnement électromagnétique produit pendant la découpe. Si votre conception exige des bords propres, des trous petits ou des géométries complexes, la découpe CNC au laser reste le choix supérieur.

Pour avoir une vision complète de la manière dont la technologie laser CNC se compare à toutes les alternatives majeures, voici un aperçu détaillé :

| Facteur | Découpe laser | Découpe au jet d'eau | Les produits | Usinage CNC | EDM |

|---|---|---|---|---|---|

| Tolérance précise | ±0,1 mm à ±0,25 mm | ±0,1 mm à ±0,5 mm | ±0,5 mm à ±1,5 mm | ±0,05 mm à ±0,25 mm | ±0,005 mm à ±0,025 mm |

| Qualité des bords | Excellent, finition minimale requise | Bon, léger conicité possible | Plus rugueux, nécessite souvent une finition secondaire | Bon, dépend de l'outillage | Finition miroir réalisable |

| Zone affectée par la chaleur | Petit mais présent | Aucun | Grand | Aucun (mécanique) | Très petite |

| Plage d'épaisseur du matériau | 0,5 mm à 25 mm (acier) | Jusqu'à 300 mm+ | 3 mm à 150 mm et plus | Limité par la profondeur de coupe | Jusqu'à 300 mm |

| Vitesse de coupe | Très rapide sur les matériaux minces | Lente à modérée | Rapide sur les métaux épais | Modéré | Très lent |

| Coût relatif | Modéré à élevé | Coûts d'exploitation élevés | Coûts d'équipement et d'exploitation faibles | Modéré | Élevé |

| Meilleurs types de matériaux | Métaux minces à moyens, certains non-métaux | Tout matériau, y compris la pierre et le verre | Métaux conducteurs uniquement | Métaux plus tendres, plastiques, bois | Matériaux conducteurs uniquement |

Usinage CNC offre des avantages lorsque vous travaillez avec des métaux plus tendres comme l'aluminium ou que vous devez créer des contours 3D plutôt que de simples profils 2D. La découpe mécanique ne produit aucune zone affectée par la chaleur, tout comme le jet d'eau, et les coûts d'équipement peuvent être inférieurs pour les opérations de base. Selon la comparaison de Xometry, la découpe mécanique reste compétitive en termes de coût et de flexibilité pour les applications où une précision extrême n'est pas requise.

Fraisage par électroérosion (EDM) occupe un créneau spécialisé pour les travaux d'ultra-précision. Lorsque des tolérances plus strictes que ±0,025 mm sont obligatoires, ou lorsque vous devez couper des aciers outils trempés qui détruiraient les outils de coupe mécaniques, l'usinage par électroérosion (EDM) devient la seule option viable. Le compromis est une vitesse de traitement nettement plus lente.

Quand faut-il éviter spécifiquement la découpe laser ?

- Plaques épaisses supérieures à 25 mm : Le procédé plasma ou jet d'eau est plus rapide et plus économique

- Applications sensibles à la chaleur : Les implants médicaux ou matériaux qui ne supportent aucune apport thermique nécessitent le jet d'eau

- Matériaux non conducteurs : La pierre, le verre et de nombreux composites se découpent mieux au jet d'eau

- Exigences d'ultra-précision : Lorsque des tolérances inférieures à ±0,1 mm sont obligatoires, l'électroérosion peut être nécessaire

- Acier épais avec contraintes budgétaires : Le plasma offre une qualité acceptable à un coût nettement inférieur

De nombreux ateliers de fabrication performants utilisent plusieurs technologies, précisément parce qu'aucune méthode unique ne convient de façon optimale à toutes les applications. Le plasma et le laser s'associent souvent bien, couvrant des travaux de précision sur tôles fines jusqu'à la fabrication structurelle lourde. L'ajout du jet d'eau étend la polyvalence à pratiquement n'importe quel matériau, sans risque lié à la chaleur.

Comprendre ces compromis vous permet de demander des devis aux prestataires appropriés et garantit que vos pièces seront traitées avec la technologie optimale. Une fois votre méthode de découpe choisie, l'étape suivante consiste à optimiser vos fichiers de conception afin de minimiser les coûts et d'obtenir une qualité maximale, quelle que soit la méthode retenue.

Conseils d'optimisation de conception pour les pièces découpées au laser

Vous avez sélectionné la bonne technologie de découpe et vérifié la compatibilité de votre matériau. Vient maintenant l'étape qui distingue un déroulement fluide de la production de retards coûteux : la préparation correcte de vos fichiers de conception. Une conception pensée pour la fabrication ne se contente pas d'éviter les problèmes ; elle réduit activement le coût unitaire de vos pièces tout en améliorant la qualité. Que vous créiez des pièces découpées au laser pour un prototype ou que vous prépariez des milliers de pièces en série, ces conseils vous aideront à réussir du premier coup.

Pensez à votre fichier de conception comme à un ensemble d'instructions destinées à un système de découpe laser métallique de précision. Plus ces instructions sont claires et optimisées, plus la machine peut les exécuter rapidement et avec précision. Selon les spécialistes du DFM chez Jiga, l'intégration des principes de conception pour la fabrication dès la phase de conception permet d'obtenir des découpes précises avec un gaspillage minimal, un temps de découpe réduit et une productivité globale améliorée.

Dimensions minimales des éléments et spécifications des trous

Voici une question qui prend souvent au dépourvu les acheteurs débutants : quelle est la taille minimale réalisable ? La réponse dépend de l'épaisseur du matériau, et se tromper peut entraîner des découpes incomplètes, un échauffement excessif ou des pièces ne fonctionnant pas comme prévu.

Diamètre minimal du trou est directement lié à l'épaisseur du matériau. En règle générale pour la découpe laser de précision, les diamètres des trous doivent être au moins égaux à l'épaisseur du matériau. Par exemple, une tôle d'acier de 2 mm d'épaisseur ne devrait pas avoir de trous inférieurs à 2 mm de diamètre. Il est techniquement possible d'aller plus petit, mais cela nécessite des vitesses de coupe plus lentes et peut entraîner une déformation thermique autour du périmètre du trou.

Lors de la conception des trous et des éléments internes, suivez ces recommandations :

- Distance entre le trou et le bord: Conservez une distance d'au moins 1,5 fois l'épaisseur du matériau entre tout trou et le bord de la pièce afin d'éviter les déformations et garantir l'intégrité structurelle

- Espacement trou-trou : Prévoyez un minimum d'une épaisseur de matériau entre deux trous adjacents afin d'éviter l'accumulation de chaleur pouvant déformer les ponts fins entre les éléments

- Largeur de l'emplacement : Les fentes doivent mesurer au moins 1,5 fois la largeur de découpe (kerf) afin de garantir l'élimination complète du matériau pendant la découpe

- Angles intérieurs trop vifs : Des angles internes exactement à 90 degrés sont impossibles à réaliser car le faisceau laser possède un diamètre fini ; prévoyez des petits rayons (généralement un minimum de 0,5 mm) aux angles internes

Selon Spécifications de découpe précise de Datum Alloys , les services professionnels peuvent atteindre des tolérances de ±0,05 mm sur les dimensions linéaires et une tolérance positionnelle de ±0,15 mm sur les éléments. Ces références sectorielles vous aident à comprendre ce qui est réellement réalisable lors de la spécification de votre travail de machine de découpe laser CNC.

Compensation de la largeur de découpe est une autre considération essentielle que de nombreux concepteurs négligent. La largeur de découpe (kerf) correspond à l'épaisseur du matériau enlevé par le faisceau laser lui-même, généralement comprise entre 0,1 mm et 0,3 mm selon le type et l'épaisseur du matériau. Lorsque les dimensions finales précises sont importantes, votre conception doit tenir compte de cette perte de matériau. La plupart des services professionnels appliquent automatiquement la compensation du kerf, mais la compréhension de ce concept vous aide à exprimer clairement vos exigences dimensionnelles.

Optimisation de votre conception pour une découpe économique

Souhaitez-vous réduire votre devis de 20 % ou plus ? Une optimisation intelligente de la conception permet souvent d'obtenir précisément ce type d'économie. Les principes sont simples une fois que l'on comprend quels facteurs déterminent les coûts de découpe laser : le temps machine, la consommation de matériau et les besoins en post-traitement.

Optimisation du nidification maximise le nombre de pièces pouvant être disposées sur chaque plaque de matériau. Selon les directives sectorielles de conception pour la fabrication (DFM), un nesting efficace et des lignes de coupe partagées contribuent directement à des économies en réduisant les pertes de matériau et le temps total de découpe. Lors de la conception de pièces découpées sur mesure en tôle, envisagez ces approches favorables au nesting :

- Lignes de coupe communes : Concevez des pièces adjacentes afin qu'elles partagent des arêtes lorsque cela est possible, réduisant ainsi la longueur totale de découpe

- Formes entrelacées : Créez des géométries complémentaires qui s'emboîtent efficacement sans gaspillage d'espace

- Dimensions standard des feuilles : Concevez les dimensions des pièces de manière à ce qu'elles divisent exactement les formats standard de plaques afin de minimiser les chutes de matériau

- Flexibilité d'orientation : Évitez les caractéristiques qui limitent la possibilité de rotation des pièces lors du nesting

Placement des onglets pour la stabilité des pièces empêche les composants petits ou légers de bouger pendant la découpe. Ces petits ponts maintiennent les pièces en place dans le squelette de la tôle jusqu'à la fin de la découpe. Une machine de découpe laser pour tôle gère automatiquement les onglets dans la plupart des cas, mais comprendre ce concept permet d'anticiper l'apparition de marques résiduelles sur les pièces finies.

Lors de la préparation des fichiers pour la découpe laser de tôle d'acier ou d'autres matériaux, ces simplifications de conception réduisent les coûts sans nuire à la fonctionnalité :

- Simplifier la géométrie : Utilisez des lignes lisses et continues au lieu de courbes complexes ou de détails excessifs qui augmentent le temps de découpe

- Éliminez les éléments superflus : Chaque trou, fente et contour ajoute du temps machine ; supprimez les éléments décoratifs qui n'ont pas de fonction pratique

- Standardisez les épaisseurs : Selon le guide des matériaux de Komacut, l'utilisation d'épaisseurs de matériaux standard est l'une des méthodes les plus simples pour optimiser les coûts, car les machines de découpe laser sont calibrées pour les tailles standard

- Prenez en compte l'assemblage : Intégrer des conceptions à languettes et rainures qui facilitent un assemblage auto-positionné, réduisant ainsi les besoins en équipements de fixation

Préparation des formats de fichiers affecte directement le délai de devis et la précision de production. Les services professionnels acceptent généralement les formats de fichiers CAO DWG et DXF. Selon les directives de préparation de Datum Alloys, vos fichiers doivent respecter ces spécifications :

| Exigence | Spécification | Pourquoi cela compte |

|---|---|---|

| Format de fichier | DWG ou DXF (2D uniquement) | Formats lisibles par machine qui se traduisent directement par des trajectoires de découpe |

| Échelle | 1:1 (taille réelle) | Des échelles incompatibles entraînent une découpe des pièces trop petites ou trop grandes |

| Continuité des lignes | Chemins complets et ininterrompus | Les lignes brisées ou en pointillés ne peuvent pas être interprétées par les logiciels de découpe |

| Éléments superflus | Supprimer les blocs de titre, les cotes et les notes | Seule la géométrie de découpe doit apparaître dans le fichier |

| Composants par fichier | Une pièce par fichier (préféré) | Simplifie l'établissement des devis et réduit les erreurs de traitement |

Qu'en est-il de ces raccords d'entrée que vous pourriez voir mentionnés dans les spécifications ? Selon les directives de Datum, un raccord d'entrée est un court trajet d'entrée que le laser utilise pour démarrer la coupe en douceur, laissant une petite marque sur le bord. La plupart des services professionnels ajoutent automatiquement ces raccords, sauf si vous précisez qu'un bord particulier doit rester intact.

Une optimisation adéquate de la conception crée un cercle vertueux. Un meilleur nesting signifie moins de gaspillage de matériau. Une géométrie plus simple signifie un temps de coupe plus rapide. Une dimension appropriée des caractéristiques signifie moins de problèmes de qualité. Ensemble, ces facteurs réduisent vos coûts tout en fournissant des pièces découpées au laser de meilleure qualité. Une fois vos fichiers de conception optimisés, comprendre les facteurs de qualité qui influencent vos pièces finies devient la prochaine étape essentielle.

Facteurs de qualité et dépannage des problèmes courants de découpe

Vos fichiers de conception sont optimisés et votre matériau est sélectionné. Voici maintenant la question qui déterminera si vos pièces métalliques découpées au laser fonctionnent réellement comme prévu : quelle est la différence entre une découpe de qualité et un résultat médiocre ? Comprendre les facteurs affectant la qualité finale des pièces vous aide à définir clairement les exigences, à évaluer efficacement les échantillons et à résoudre les problèmes avant qu'ils ne deviennent coûteux.

Lorsque vous examinez un composant en acier inoxydable découpé au laser ou toute sortie de découpe laser sur acier, cinq indicateurs clés révèlent le véritable niveau de qualité : la régularité de surface, la formation de bavures, la constance de la largeur de coupe (kerf), la perpendicularité de la coupe et la taille de la zone thermiquement affectée. Selon les spécialistes de la qualité du laser à fibre , ces facteurs influencent directement la précision et la fonctionnalité de vos pièces.

Prévention du voilage et de la déformation thermique

Avez-vous déjà reçu des pièces qui semblaient parfaites dans le fichier CAO mais qui étaient légèrement tordues ou courbées à l'arrivée ? Le voilement est sans doute le problème de qualité le plus frustrant dans les applications de découpe laser de métaux, car il peut rendre des pièces autrement excellentes inutilisables.

La déformation se produit lorsque la chaleur intense générée par le faisceau laser provoque une expansion et une contraction localisées dans le métal. Selon l'équipe d'ingénierie de Central Laser Services, les causes courantes incluent :

- Répartition inégale de la chaleur : Lorsque les trajectoires de découpe concentrent la chaleur dans des zones spécifiques au lieu de répartir la charge thermique sur l'ensemble de la pièce

- Support insuffisant du matériau : Les pièces qui bougent ou fléchissent pendant la découpe développent des contraintes internes lorsqu'elles refroidissent de manière inégale

- Séquence de découpe inappropriée : L'ordre dans lequel les éléments sont découpés influence la manière dont les contraintes s'accumulent dans le matériau restant

- Puissance laser excessive : Utiliser plus de puissance que nécessaire crée des zones affectées par la chaleur plus grandes et augmente les contraintes thermiques

Comment les services professionnels de découpe laser de tôles évitent-ils ces problèmes ? La gestion thermique est la clé. Les prestataires de qualité calibrent la puissance, la vitesse et la focalisation afin d'équilibrer la qualité de coupe avec un apport calorifique minimal. Leurs équipes de mise en place s'assurent que les matériaux sont solidement supportés tout au long de la découpe pour préserver l'intégrité dimensionnelle et la planéité. En outre, l'optimisation du positionnement des pièces et de la séquence de coupe permet de minimiser les contraintes résiduelles tout en améliorant l'utilisation de la tôle.

La zone affectée par la chaleur (ZAC) mérite une attention particulière car il affecte directement les propriétés du matériau. Cette zone entourant chaque découpe subit des modifications microstructurales dues à l'exposition thermique. Une zone thermiquement affectée importante peut réduire la résistance du matériau ou entraîner une fragilité. Les facteurs influençant la taille de la ZTA incluent le niveau de puissance du laser, la vitesse de coupe, l'épaisseur du matériau et le choix du gaz d'appoint. La technologie laser à fibre produit généralement des zones thermiquement affectées plus petites que les anciens systèmes CO₂, grâce à un transfert d'énergie plus rapide et à des vitesses de coupe plus élevées.

Les différents métaux réagissent de manière unique à l'exposition à la chaleur. La conductivité thermique élevée de l'aluminium permet de dissiper rapidement la chaleur, mais nécessite une gestion minutieuse des paramètres pour éviter toute déformation localisée. L'acier inoxydable supporte raisonnablement bien la chaleur, mais peut présenter une légère décoloration près des bords coupés en l'absence d'un bon blindage gazeux. Le cuivre représente le plus grand défi, car sa conductivité thermique extrême rend difficile le contrôle de l'accumulation de chaleur.

Obtenir des bords propres sans bavures

Passez votre doigt le long d'un bord découpé au laser. Est-il lisse, ou sentez-vous un matériau rugueux et relevé qui accroche la peau ? Ces bords rugueux sont des bavures, et ils constituent l'un des défauts de qualité les plus fréquents dans les opérations de découpe laser de tôles.

Selon spécialistes du contrôle qualité en découpe laser , des bavures apparaissent lorsque la vitesse de coupe est trop lente ou que la puissance du laser est trop élevée, ce qui provoque la resolidification du matériau fondu le long du bord de coupe au lieu d'être éjecté proprement. D'autres facteurs contributifs incluent une pression insuffisante du gaz d'assistance et un focalisation du faisceau mal alignée.

Lors de l'évaluation de pièces finies provenant d'un prestataire de services de découpe laser métal, vérifiez ces indicateurs de qualité :

- Lisseur de surface : Examinez la surface de coupe à la recherche de stries diagonales ; des marques plus petites indiquent une meilleure qualité de découpe

- Présence de bavures : Touchez le bord inférieur pour détecter tout matériau surélevé, signe d'une éjection incomplète des scories

- Consistance de la largeur de coupe (kerf) : Mesurez la largeur de coupe en plusieurs points afin de vérifier l'uniformité de la découpe sur toute la pièce

- Perpendicularité : Vérifiez si les bords de coupe sont parfaitement verticaux par rapport à la surface du matériau, particulièrement sur les matériaux plus épais

- Décoloration : Recherchez des changements de couleur liés à la chaleur près des bords, qui pourraient indiquer une exposition thermique excessive

Les marques de brûlure et la décoloration résultent d'une chaleur excessive autour de la zone de coupe. Pour éviter ces problèmes, les services professionnels ajustent les paramètres de puissance du laser, augmentent la vitesse de coupe de manière appropriée et utilisent des gaz auxiliaires comme l'azote ou l'air, qui refroidissent la zone de coupe tout en éliminant les débris. Le choix du type de laser adapté aux matériaux spécifiques permet également de minimiser le risque de brûlures.

Qu'est-ce qui distingue un découpage laser de qualité des résultats médiocres ? Cela dépend d'un réglage adéquat de l'équipement, de paramètres de coupe optimisés en fonction de chaque matériau et de chaque épaisseur, ainsi que d'une surveillance constante du processus. Selon les meilleures pratiques de contrôle qualité, un étalonnage régulier de la machine garantit que le faisceau laser reste correctement aligné pour des découpes précises. Les opérateurs doivent surveiller et ajuster les paramètres en fonction du type et de l'épaisseur du matériau afin de maintenir une cohérence tout au long des cycles de production.

Lorsque vous spécifiez les exigences de qualité à votre prestataire, soyez explicite concernant les cotes critiques, les finitions de surface attendues, ainsi que les arêtes qui doivent rester exemptes de bavures sans traitement secondaire. Comprendre ces facteurs de qualité vous permet d'évaluer efficacement les échantillons et garantit que vos pièces finies répondent aux exigences fonctionnelles. Une fois les attentes en matière de qualité définies, la prochaine question essentielle consiste à comprendre les éléments qui déterminent les coûts figurant dans vos devis.

Comprendre les coûts et les variables de prix du découpage laser

Vous avez conçu vos pièces, sélectionné le bon matériau et vérifié les attentes en matière de qualité. Vient maintenant la question à laquelle tout le monde souhaite obtenir une réponse, mais que peu de sources abordent honnêtement : combien cela coûtera-t-il réellement ? Contrairement aux achats de produits de base ayant des prix fixes, les frais de découpe laser dépendent de plusieurs variables interconnectées pouvant fortement faire varier votre devis dans un sens ou dans l'autre. Comprendre ces facteurs vous aide à établir un budget réaliste et à identifier des opportunités de réduction des coûts sans sacrifier la qualité.

Voici la réalité qui surprend de nombreux nouveaux acheteurs : deux projets apparemment similaires peuvent avoir des prix très différents. Un simple support rectangulaire pourrait coûter une fraction du prix d’un panneau décoratif complexe, même si les deux utilisent le même matériau. La différence réside dans le temps de découpe, l'efficacité du matériau et la complexité du traitement. Examinons précisément ce qui détermine votre devis de découpe laser afin que vous puissiez prendre des décisions éclairées.

Variables qui déterminent les devis de découpe laser

Lorsqu'un prestataire de services calcule le prix de votre découpe laser sur mesure, il évalue plusieurs facteurs interconnectés. Selon des spécialistes du pricing industriels chez Komacut, les principaux facteurs de coût incluent le type de matériau, l'épaisseur, la complexité du design, le temps de découpe, les coûts de main-d'œuvre et les procédés de finition. Chaque élément contribue au coût global en influant sur l'efficacité et les ressources nécessaires.

Type et épaisseur du matériau constituent la base de tout devis. Différents métaux possèdent des propriétés uniques qui affectent la vitesse de découpe, la consommation d'énergie et l'usure des équipements. Par exemple, la découpe de l'acier inoxydable requiert généralement plus d'énergie et de temps par rapport à l'acier au carbone, ce qui la rend plus coûteuse au mètre linéaire. L'effet est amplifié avec des matériaux plus épais, car ils nécessitent davantage de puissance et des vitesses de découpe plus lentes pour obtenir une pénétration propre.

Selon recherche de prix provenant de Thinklaser , le calcul du coût des matériaux suit une formule simple : Prix du matériau par unité de surface multiplié par la surface de matériau utilisée. Toutefois, ce coût de base est multiplié par des facteurs de traitement qui varient considérablement selon l'élément que vous découpez.

Complexité du design a un impact direct sur le temps machine. Chaque évidement nécessite un point de perçage où le laser initie la coupe. Plus il y a de points de perçage et plus les trajectoires de coupe sont longues, plus la consommation d'énergie et la durée de traitement augmentent. Selon l'analyse de Komacut, les conceptions complexes comportant de nombreux évidements exigent une précision accrue, ce qui augmente les coûts de main-d'œuvre et d'équipement. Les géométries simples avec peu d'éléments internes coûtent toujours moins cher que les motifs élaborés comportant des dizaines de trous et de courbes.

Voici une ventilation des principaux facteurs influant sur le prix de votre découpe métal sur mesure :

- Coûts des matériaux : Prix de la matière première plus un facteur de déchet basé sur l'efficacité avec laquelle vos pièces s'insèrent dans les formats standards de tôle

- Coûts de fonctionnement de la machine : Consommation d'énergie du laser multipliée par les heures d'utilisation, plus les coûts énergétiques par heure

- Coûts de main-d'œuvre : Temps de configuration plus temps d'opération plus tout temps de post-traitement, multiplié par le taux horaire de la main-d'œuvre

- Frais liés à la complexité de conception : Frais supplémentaires pour les motifs complexes nécessitant une programmation spécialisée ou des vitesses de découpe plus lentes

- Coûts de configuration : Frais ponctuels pour la configuration de la machine, particulièrement significatifs pour les petites séries

- Opérations secondaires : Des procédés tels que l'ébavurage, le pliage, le soudage ou la finition de surface ajoutent du temps de main-d'œuvre et d'équipement

Quantité et taille des lots affectent considérablement le prix unitaire. Les coûts fixes de configuration sont répartis sur l'ensemble des pièces d'une commande, ainsi des quantités plus importantes réduisent les frais par unité. Selon une analyse du secteur, la commande en gros peut réduire significativement le coût unitaire en répartissant les coûts fixes de configuration sur un plus grand nombre d'unités. En outre, les commandes plus importantes donnent souvent droit à des remises sur les matériaux auprès des fournisseurs, réduisant davantage les coûts globaux.

Délais de livraison requis peut fortement influencer les prix. Les commandes urgentes nécessitant un traitement accéléré comportent généralement des frais supplémentaires, car elles peuvent exiger du travail en heures supplémentaires, une perturbation de l'ordonnancement d'autres tâches ou un approvisionnement prioritaire en matériaux. Les délais standards offrent presque toujours un meilleur rapport qualité-prix que les livraisons d'urgence.

Équilibrer rapidité et budget dans votre projet

Souhaitez-vous réduire votre devis instantané de découpe laser sans compromettre la qualité des pièces ? Les acheteurs avisés utilisent plusieurs stratégies éprouvées pour optimiser les coûts tout en répondant aux exigences du projet.

Selon les recherches sur l'optimisation de conception, le nesting efficace maximise l'utilisation du matériau en disposant les pièces de manière rapprochée sur les feuilles de matière, réduisant ainsi les pertes. Cela diminue les besoins en matières premières et le temps de découpe, entraînant des économies significatives. Un logiciel de nesting avancé permet d'optimiser les agencements, améliorant l'efficacité et réduisant les chutes.

Envisagez ces stratégies de réduction des coûts lors de la préparation de vos projets de découpe métallique sur mesure :

- Simplifiez les géométries : Réduire le nombre de découpes et éliminer les éléments décoratifs inutiles qui ne remplissent pas de fonction pratique

- Utilisez des épaisseurs de matériaux standard : Les épaisseurs non standard nécessitent une commande spéciale et sont souvent associées à des prix majorés

- Optimisez pour le nesting : Concevoir des pièces qui s'assemblent efficacement sur des formats standard de tôles afin de minimiser les pertes

- Consolidez les commandes : Regrouper plusieurs références de pièces en une seule commande pour mutualiser les coûts de mise en place

- Choisir des matériaux adaptés : Ne pas exiger de l'acier inoxydable lorsque l'acier doux répond aux exigences fonctionnelles

- Prévoir des délais standards : Éviter les frais urgents en planifiant à l'avance et en intégrant une marge de sécurité dans les plannings de projet

- Évaluer soigneusement les quantités de prototypes : Commander suffisamment de prototypes pour valider les conceptions, mais éviter de surcommander avant la finalisation de la conception

Les systèmes de devis en ligne ont transformé la manière dont les acheteurs interagissent avec les services de découpe laser. Les plateformes modernes vous permettent de télécharger des fichiers de conception et de recevoir des estimations automatisées en quelques minutes. Pour obtenir rapidement des devis précis, préparez ces informations avant de commencer :

- Fichiers de conception complets aux formats DXF ou DWG à l'échelle 1:1

- Type de matériau et désignation exacte de l'alliage

- Épaisseur du matériau

- Quantité requise

- Opérations secondaires nécessaires (cintrage, insertion de quincaillerie, finition)

- Délais de livraison requis

- Certifications qualité requises pour votre secteur d'activité

Selon les recommandations du secteur, obtenir des devis auprès de plusieurs prestataires vous aide à comprendre les tarifs du marché et à trouver la meilleure valeur. N'oubliez pas d'inclure les frais de configuration, les coûts d'expédition et toutes les dépenses liées aux traitements postérieurs tels que le polissage, la peinture ou l'assemblage lors de la comparaison des coûts totaux du projet.

Que devriez-vous attendre de manière réaliste ? Bien que les prix spécifiques varient selon la région, le fournisseur et les coûts actuels des matériaux, la relation entre la quantité et le prix par pièce suit des schémas prévisibles. Les frais de configuration, qui peuvent sembler importants pour une commande de 10 pièces, deviennent négligeables lorsqu'ils sont répartis sur 1 000 pièces. L'efficacité du matériau s'améliore avec l'augmentation des quantités, car les fournisseurs peuvent optimiser le nesting sur plusieurs feuilles. Le temps de main-d'œuvre par pièce diminue à mesure que les opérateurs se familiarisent avec les exigences spécifiques de votre travail.

Comprendre ces dynamiques de prix vous permet d'avoir des échanges fructueux avec les prestataires de services et de faire des compromis éclairés entre coût, qualité et délais. Une fois les attentes budgétaires établies, l'étape suivante consiste à comprendre comment différents secteurs appliquent la technologie de découpe laser à leurs besoins spécifiques et ce que cela implique pour vos projets.

Applications industrielles, de l'automobile aux ouvrages métalliques architecturaux

Vous comprenez la technologie, les matériaux et les coûts. Mais voici ce qui distingue réellement les projets réussis des projets problématiques : reconnaître que différents secteurs exigent des approches fondamentalement différentes en matière de découpe laser des métaux. Un support pour un projet de signalisation résidentielle n'a presque rien en commun avec un composant structurel destiné à une chaîne de montage automobile, même si les deux partent de tôles d'acier identiques.

Pourquoi cela est-il important pour votre projet ? Parce que les exigences spécifiques à chaque secteur dictent tout, des tolérances aux documents de certification. Comprendre ces différences vous permet de communiquer efficacement avec les prestataires de services et garantit que vos pièces répondent aux normes requises par votre application. Selon des recherches sectorielles, la technologie de découpe laser a transformé diverses industries grâce à sa précision et sa polyvalence, allant de la création de bijoux détaillés à la fabrication de composants critiques dans les secteurs aérospatial et automobile.

Exigences de précision dans l'automobile et l'aérospatiale

Dans l'industrie automobile, la découpe industrielle au laser constitue un outil essentiel pour la fabrication de composants complexes et de personnalisations. Chaque millimètre compte lorsqu'on produit des pièces pour les châssis, les systèmes de suspension et les assemblages structurels. La marge d'erreur ? Quasiment nulle.

Selon spécialistes de la fabrication automobile , la découpe au laser dans ce secteur est nettement plus efficace que les procédés traditionnels de fabrication métallique comme la découpe par emboutissage ou la découpe au plasma. Le laser haute puissance, généralement un découpeur au laser à fibre, offre la précision indispensable dans les applications automobiles où les composants doivent s'emboîter parfaitement sur des milliers de véhicules assemblés.

Les projets typiques de fabrication laser automobile incluent :

- Composants du châssis : Des supports structurels, des traverses et des plaques de renfort nécessitant un ajustage précis pour les assemblages soudés

- Pièces de suspension : Des supports de bras de commande, des supports de ressorts et des composants de barre stabilisatrice avec des exigences strictes en matière de tolérances

- Panneaux de carrosserie : Renforts de portes, structures de piliers et composants résistants aux chocs où la précision dimensionnelle affecte les performances de sécurité

- Pièces du compartiment moteur : Écrans thermiques, supports de fixation et supports d'accessoires qui doivent résister aux cycles thermiques et aux vibrations

- Composants intérieurs : Châssis de sièges, supports de console et structures porteuses cachés sous les panneaux de garnissage

Qu'est-ce qui distingue la découpe laser pour l'automobile de la fabrication générale ? Les exigences en matière de certification. Selon des spécialistes en gestion de la qualité, la certification IATF 16949 répond à toutes les exigences de l'ISO 9001, puis va plus loin en assurant la conformité avec la production intégrée, la prévention des défauts, la maîtrise des variations et la réduction des gaspillages. Cette certification, soutenue par des associations professionnelles automobiles, établit la référence pour le choix des fournisseurs et la construction de chaînes d'approvisionnement fiables.

Pour les fabricants qui desservent le secteur automobile, la certification IATF 16949 offre des avantages tangibles, notamment une qualité constante grâce à des processus surveillés et mesurés, une réduction de la variabilité des produits par l'amélioration des procédés de fabrication, et la prévention des défauts par des méthodes de fabrication éprouvées et testées. Des entreprises comme Technologie métallique de Shaoyi (Ningbo) exemplifient cette approche, offrant une qualité certifiée IATF 16949 pour les composants de châssis, de suspension et structurels, avec des capacités allant de la prototypage rapide en 5 jours à la production de masse automatisée.

Applications Aérospatiales poussent les services de découpe laser de précision à leurs limites absolues. Selon des recherches dans le domaine de la fabrication aérospatiale, l'importance des matériaux légers et à haute résistance dans ce secteur ne peut être surestimée. La précision est la marque distinctive des composants aérospatiaux, et la découpe laser, grâce à sa grande précision et à sa capacité à travailler des matériaux spécialisés, convient parfaitement à cette application exigeante.

L'industrie aérospatiale tire parti de la capacité de la découpe laser à produire des composants respectant des tolérances strictes. Ce procédé garantit le maintien de l'intégrité structurelle des matériaux, ce qui est primordial dans les applications où une défaillance aurait des conséquences catastrophiques. Les projets aérospatiaux typiques impliquent des composants structurels en titane, des panneaux de revêtement en aluminium et des supports en alliages spéciaux, où une économie de poids mesurée en grammes peut se traduire par des améliorations significatives de l'efficacité énergétique sur toute la durée de vie opérationnelle d'un aéronef.

Applications architecturales et artistiques du métal

Changez de perspective en passant de la précision fonctionnelle à l'impact visuel, et vous pénétrez dans l'univers de la métallerie architecturale et artistique. Ici, la découpe laser sur mesure ouvre des possibilités créatives tout simplement impossibles avec les méthodes traditionnelles de fabrication.

Selon des spécialistes en application architecturale, la technologie de découpe laser a eu un impact significatif dans le secteur de la construction. Son utilisation dans la fabrication de structures métalliques et d'éléments architecturaux détaillés apporte un nouveau niveau de créativité et de précision dans ce domaine. La capacité de cette technologie à découper des plaques d'acier épaisses et à produire des découpes précises la rend inestimable pour l'architecture moderne.

Les projets architecturaux utilisant des tôles métalliques découpées au laser incluent généralement :

- Façades décoratives : Revêtements de bâtiment avec des motifs complexes qui créent des effets d'ombre dynamiques tout au long de la journée

- Écrans de confidentialité: Panneaux métalliques perforés équilibrant intimité visuelle, transmission de la lumière et circulation de l'air

- Composants d'escaliers : Marches décoratives, contremarches ornementales et panneaux de rampe sur mesure

- Signalétique et orientation : Lettres en volume, enseignes lumineuses en relief et systèmes de signalisation directionnelle

- Éléments de design intérieur : Séparations d'espace, éléments de plafond et composants de mobilier personnalisés

Les exigences diffèrent considérablement du travail automobile. Bien que la précision dimensionnelle reste importante, l'accent est mis sur la qualité des bords, la finition de surface et la cohérence visuelle sur de grands panneaux décoratifs. Les projets architecturaux privilégient souvent la perfection esthétique plutôt que les tolérances au micromètre exigées par les assemblages mécaniques.

Électronique et fabrication d'enceintes représente un autre domaine d'application majeur. Selon des études de l'industrie électronique, la technologie de découpe laser joue un rôle essentiel dans la miniaturisation des appareils électroniques. Ce secteur dépend fortement de capacités de découpe de précision, où une fraction de millimètre peut faire une grande différence.

Les projets typiques d’enceintes électroniques incluent :

- Châssis de serveur : Enceintes montables en rack avec des motifs de ventilation précis et des éléments de fixation pour composants

- Carter de tableau de commande : Armoires industrielles avec découpes pour affichages, interrupteurs et gestion des câbles

- Protection contre les perturbations électromagnétiques (EMI): Enceintes spécialisées bloquant les interférences électromagnétiques dans les équipements sensibles

- Boîtiers d'électronique grand public : Boîtiers à haut volume pour équipements de réseau, alimentations électriques et composants audio

Applications de prototypage méritent une mention particulière car elles exploitent le principal avantage du découpage laser : la capacité de passer d'une conception numérique à une pièce physique sans investissement en outillage. Selon la recherche appliquée en R&D, la technologie de découpe laser est inestimable pour le développement de prototypes et la fabrication de pièces expérimentales. Sa précision et sa polyvalence permettent de créer des composants aux conceptions complexes et aux tolérances strictes, essentiels dans le processus de développement.

Pour le prototypage, la capacité du découpage laser à produire rapidement et avec précision des pièces joue un rôle crucial dans le processus de conception itérative. Les ingénieurs peuvent tester l'ajustement, la fonctionnalité et l'esthétique avant de s'engager dans la production d'outillages. Les services proposant des capacités de prototypage rapide, comme ceux offrant un délai de 5 jours pour les premières pièces, permettent aux équipes de conception de valider rapidement leurs concepts et de passer à la production en toute confiance.

Voici un résumé des variations des exigences selon les principaux secteurs industriels :

| Industrie | Exigences principales | Tolérances typiques | Certifications clés |

|---|---|---|---|

| Automobile | Précision dimensionnelle, répétabilité, traçabilité | ±0,1 mm à ±0,25 mm | IATF 16949, ISO 9001 |

| Aérospatial | Intégrité des matériaux, optimisation du poids, documentation | ±0,05 mm à ±0,15 mm | AS9100, Nadcap |

| Architecture | Qualité visuelle, finition des bords, cohérence des motifs | ±0,5 mm typique | Spécifique au projet |

| Électronique | Découpes précises, bords propres, considérations relatives aux interférences électromagnétiques (EMI) | ±0,1 mm à ±0,2 mm | ISO 9001, certifications UL |

| Prototypage | Rapidité, flexibilité de conception, capacité d'itération | Selon l'application | Varie selon l'utilisation finale |

Comprendre ces exigences spécifiques à chaque secteur vous permet de choisir des prestataires dont les capacités correspondent à vos besoins d'application. Un atelier spécialisé dans la métallerie architecturale pourrait ne pas disposer des systèmes de management de la qualité requis pour la production automobile, tandis qu'une installation certifiée aérospatiale pourrait s'avérer inutilement coûteuse pour des projets de signalétique décorative.

Fort de cette compréhension de la manière dont différentes industries exploitent la technologie de découpe laser, la prochaine étape cruciale consiste à évaluer les prestataires potentiels selon des critères pertinents pour votre application et vos besoins spécifiques.

Choisir le bon prestataire de découpe métal au laser

Vous maîtrisez la technologie, comprenez la compatibilité des matériaux et savez à quelle qualité vous attendre. Il vous reste désormais peut-être la décision la plus déterminante de tout votre projet : choisir le partenaire idéal pour fabriquer effectivement vos pièces. Une machine de découpe laser métal n'est pas meilleure que l'équipe qui l'opère, et la différence entre un excellent prestataire et un prestataire médiocre peut faire toute la différence entre la réussite du projet et des retards coûteux.

Voici ce que de nombreux acheteurs découvrent trop tard : le devis le plus bas offre rarement la meilleure valeur. Lorsque vous recherchez des services de découpe laser près de chez moi ou que vous évaluez des prestataires à travers tout le pays, le prix ne représente qu'un facteur parmi une équation beaucoup plus vaste. Selon les spécialistes de la fabrication chez Ametals, choisir le bon partenaire pour sous-traiter vos travaux peut en réalité réduire votre stress, diminuer vos coûts et améliorer votre efficacité. La clé réside dans la capacité à identifier ce qu'il faut évaluer au-delà du montant final d'un devis.

Certifications et normes qualité à vérifier

Lorsque la précision est essentielle, les certifications constituent votre premier filtre pour distinguer les services sérieux de découpe laser métallique des ateliers qui possèdent simplement un laser. Mais que signifient exactement ces certifications, et lesquelles sont importantes pour votre application spécifique ?

Certification ISO 9001 établit la base pour les systèmes de management de la qualité. Selon les lignes directrices d'évaluation sectorielles, bien que les certifications ne soient pas une garantie, les normes ISO 9001 offrent toutefois l'assurance que vous travaillez avec un atelier disposant d'un système de management de la qualité solide. Cette certification indique des processus documentés, des audits réguliers et des approches systématiques visant à prévenir les défauts plutôt qu'à simplement les détecter.

Certification IATF 16949 va nettement plus loin pour les applications automobiles. Cette norme englobe toutes les exigences de l'ISO 9001 tout en y ajoutant des exigences spécifiques au secteur automobile concernant la fabrication « lean », la prévention des défauts et la traçabilité de la chaîne d'approvisionnement. Si vous produisez des composants pour des véhicules ou des équipements de transport, cette certification doit être une condition impérative.

Lorsque vous évaluez un prestataire de services de découpe laser CNC, posez ces questions de vérification :

- Quelle précision et quelles tolérances pouvez-vous atteindre ? Demandez des chiffres précis plutôt que des assurances vagues

- À quelle fréquence calibrez-vous votre équipement ? Un étalonnage régulier garantit une précision constante dans le temps

- Quelles inspections effectuez-vous sur les produits finis ? Comprenez leurs points de contrôle qualité

- Pouvez-vous fournir des certifications des matériaux et la traçabilité ? Essentiel pour les industries réglementées

- Quel est votre taux de défauts et comment gérez-vous les pièces non conformes ? Leur réponse révèle la maturité du processus

Au-delà des certifications formelles, évaluez directement les capacités des équipements. Selon les recommandations d'évaluation des équipements, vous souhaitez un atelier disposant de machines à découpe laser modernes et d'autres outils de mécanique, car les systèmes récents intègrent des capacités de manutention automatisée des matériaux, un temps de réglage minimal et un haut niveau de précision. Renseignez-vous spécifiquement sur l'épaisseur maximale que leur laser peut couper, la précision obtenue, ainsi que les métaux avec lesquels ils peuvent travailler.

Voici un cadre d'évaluation complet pour analyser les fournisseurs potentiels :

| Critères d'évaluation | À quoi s'attendre | Signes préoccupants |

|---|---|---|

| Capacités Équipement | Systèmes modernes en fibre et au CO2, manutention automatisée des matériaux, spécifications déclarées d'épaisseur et de précision | Réponses vagues concernant les capacités, équipements obsolètes, incapacité à spécifier les tolérances |

| Expertise Matériaux | Expérience avec vos métaux spécifiques, compréhension des défis liés aux matériaux, capacités adéquates en gaz d'assistance | Gamme limitée de matériaux, aucune expérience avec les métaux réfléchissants si nécessaire |

| Certifications de qualité | Norme ISO 9001 au minimum, IATF 16949 pour l'automobile, procédures qualité documentées | Aucune certification, refus de partager la documentation qualité |

| Services secondaires | Pliage, soudage, finition et insertion de quincaillerie disponibles en interne | Doit sous-traiter des opérations secondaires critiques, ajoutant un délai et des risques lors des transmissions |

| Soutien DFM | Examen de conception pour la fabricabilité inclus, suggestions proactives d'optimisation | Aucun retour sur la conception, prend les fichiers tels qu'ils sont soumis sans examen |

Évaluation des délais de livraison et de la communication

À quelle vitesse pouvez-vous obtenir un devis ? À quelle vitesse les pièces peuvent-elles être expédiées ? Ces questions sont d'une importance capitale lorsque les délais du projet sont serrés. Mais tout aussi important est la manière dont le prestataire communique tout au long du processus.

Selon les directives d'évaluation du service client, prêtez attention à la qualité de la communication de votre futur partenaire de découpe laser avec vous. Il doit écouter vos besoins et, encore plus important, poser les bonnes questions. Une communication claire est essentielle pour exécuter un travail rapidement et avec précision.

Lorsque vous évaluez les capacités de délais d'exécution, recherchez ces caractéristiques de service qui indiquent une opération réactive et centrée sur le client :

- Réactivité des devis : Les fournisseurs de premier plan offrent un délai rapide de retour du devis, les leaders du secteur fournissant des estimations dans les 12 heures suivant la réception des fichiers de conception complets

- Vitesse de prototypage : La capacité à produire rapidement des premiers exemplaires permet de valider les conceptions avant de s'engager en production. Recherchez des fournisseurs proposant des capacités de prototypage rapide en 5 jours

- La scalabilité de la production : Vérifiez que l'atelier peut gérer à la fois de petits séries de prototypes et des quantités de production plus importantes sans compromettre la qualité

- Disponibilité du support DFM : Des retours complets sur l'optimisation pour la fabrication permettent d'améliorer vos pièces avant le début de la découpe, réduisant ainsi les itérations et les coûts

- Outils numériques de communication : Selon les recommandations du secteur, les prestataires doivent vous permettre d'envoyer facilement des plans et de mettre à jour les informations par courrier électronique ou via des portails en ligne

Les capacités de prototypage méritent une attention particulière. Avant de s'engager dans des séries de production, les acheteurs avisés valident leurs conceptions à l'aide d'échantillons physiques. Cette étape permet de détecter les problèmes d'ajustement, de révéler des difficultés inattendues en fabrication et de confirmer que le prestataire comprend bien vos exigences. Un découpeur laser à proximité doté de capacités de prototypage rapide vous permet d'itérer rapidement et de passer à la production en toute confiance.

Envisagez des prestataires tels que Technologie métallique de Shaoyi (Ningbo) qui combinent plusieurs fonctionnalités de service que les acheteurs devraient prioriser : une prototypage rapide en 5 jours pour une validation rapide du design, un délai de devis de 12 heures pour une planification réactive des projets, et un soutien complet en matière de DFM afin d'optimiser la fabricabilité avant le début de la production.

La flexibilité est également importante. Selon des spécialistes de l'évaluation des services, la flexibilité vous permet de garder l'ensemble de votre travail chez un seul prestataire plutôt que de devoir le répartir entre différents endroits. Vous souhaitez un atelier capable de réaliser des découpes courantes, mais aussi de traiter des commandes spéciales. Pour des services de découpe laser de tubes ou des applications spécialisées, vérifiez que le prestataire possède une expérience spécifique avec la géométrie de vos pièces.

Quelles questions devez-vous poser aux prestataires potentiels lors de votre évaluation ?

- Pouvez-vous me montrer des exemples de projets similaires que vous avez réalisés ?

- Quel est votre délai habituel pour mes besoins en quantité ?

- Proposez-vous des options accélérées si mon calendrier change ?

- Comment gérez-vous les modifications de conception après l'établissement du devis ?

- Que se passe-t-il si les pièces ne répondent pas aux spécifications ?

- Pouvez-vous fournir des références de clients dans mon secteur d'activité ?

- Quelles opérations secondaires pouvez-vous effectuer en interne ?

Conformément aux recommandations de vérification des références, prenez le temps de vérifier les compétences auprès des clients précédents et actuels. Les références et avis vous permettent d'en savoir plus sur la manière dont il est possible de collaborer avec l'équipe, tout en confirmant leur ensemble de compétences. Bien que les avis en ligne constituent un point de départ, les conversations directes avec les références révèlent l'image complète.

Le portfolio d'un prestataire montre à la fois l'étendue et la profondeur de son expérience. Recherchez divers types de projets démontrant une grande polyvalence, ainsi que plusieurs exemples de compétences spécifiques liées à votre projet. Si votre projet exige des motifs complexes, assurez-vous qu'il possède cette capacité, et non seulement une expérience générale en découpe de précision.

Le bon service de découpe laser près de chez moi devient un véritable partenaire plutôt qu'un simple fournisseur. Il anticipe les problèmes avant qu'ils ne surviennent, suggère des améliorations que vous n'aviez pas envisagées et communique de manière proactive tout au long de la production. Trouver ce type de prestataire nécessite une évaluation minutieuse dès le départ, mais cet investissement porte ses fruits sur chaque projet que vous leur confiez.

Questions fréquentes sur les services de découpe laser des métaux

1. Combien coûte la découpe laser de métaux ?

Le coût de la découpe laser des métaux dépend de plusieurs facteurs interconnectés, notamment le type et l'épaisseur du matériau, la complexité du design, la quantité et les délais de livraison. La découpe de l'acier coûte généralement entre 13 $ et 20 $ par heure de temps machine, mais votre coût total inclut également le prix du matériau, les frais de configuration et toute opération secondaire comme le pliage ou la finition. Les commandes en gros réduisent considérablement le coût unitaire en répartissant les frais fixes de configuration sur un plus grand nombre de pièces. Pour obtenir des devis précis, préparez des fichiers de conception complets au format DXF ou DWG et demandez des devis à plusieurs prestataires.

2. Quels métaux peuvent être découpés efficacement au laser ?

La découpe au laser fonctionne exceptionnellement bien sur l'acier doux, l'acier inoxydable et l'acier au carbone, qui sont les matériaux les plus adaptés à cette technologie. Les lasers à fibre modernes traitent également efficacement les métaux réfléchissants comme l'aluminium (jusqu'à 15 mm), le cuivre (jusqu'à 6 mm) et le laiton (jusqu'à 8 mm), bien que ces matériaux nécessitent des réglages de puissance plus élevés en raison de leur réflectivité et de leur conductivité thermique. Le titane se découpe bien, mais requiert un gaz inerte pour éviter l'oxydation. Chaque métal présente des limites d'épaisseur spécifiques selon la puissance du laser, l'acier doux pouvant être découpé jusqu'à 25 mm sur des systèmes haute puissance.

3. Quelle est la différence entre le découpage au laser à fibre et au laser CO2 ?

Les lasers CO2 fonctionnent à une longueur d'onde de 10,6 microns et excellent dans la découpe de matériaux plus épais (jusqu'à 25 mm d'acier doux) ainsi que les matériaux non métalliques comme les plastiques et le bois. Les lasers à fibre utilisent une longueur d'onde plus courte de 1,06 micron, offrant des vitesses de coupe 2 à 3 fois plus rapides sur les métaux fins et de meilleures performances sur les matériaux réfléchissants comme l'aluminium, le cuivre et le laiton. Les lasers à fibre offrent également une efficacité énergétique de 30 à 50 %, contre 10 à 15 % pour les systèmes CO2, avec des besoins d'entretien réduits grâce à leur conception en état solide.

4. Comment préparer les fichiers de conception pour les services de découpe laser ?

Soumettez les fichiers de conception au format DWG ou DXF à l'échelle 1:1 avec des tracés de lignes complets et ininterrompus. Supprimez tous les éléments superflus tels que les blocs-titres, les cotes et les notes — seules les géométries de découpe doivent apparaître. Suivez les directives de conception pour la fabricabilité : maintenez un diamètre minimal des trous égal à l'épaisseur du matériau, conservez une distance entre trou et bord d'au moins 1,5 fois l'épaisseur du matériau, et concevez les coins internes avec de petits rayons (minimum 0,5 mm), car les coins internes à 90 degrés exacts sont impossibles à réaliser. Prenez en compte l'efficacité du nesting en concevant des pièces qui s'ajustent ensemble sur des formats standard de tôles.