Service de découpe laser métal décrypté : du fichier de conception à la pièce finie

Pourquoi le service de découpe métal au laser est-il essentiel pour la fabrication moderne

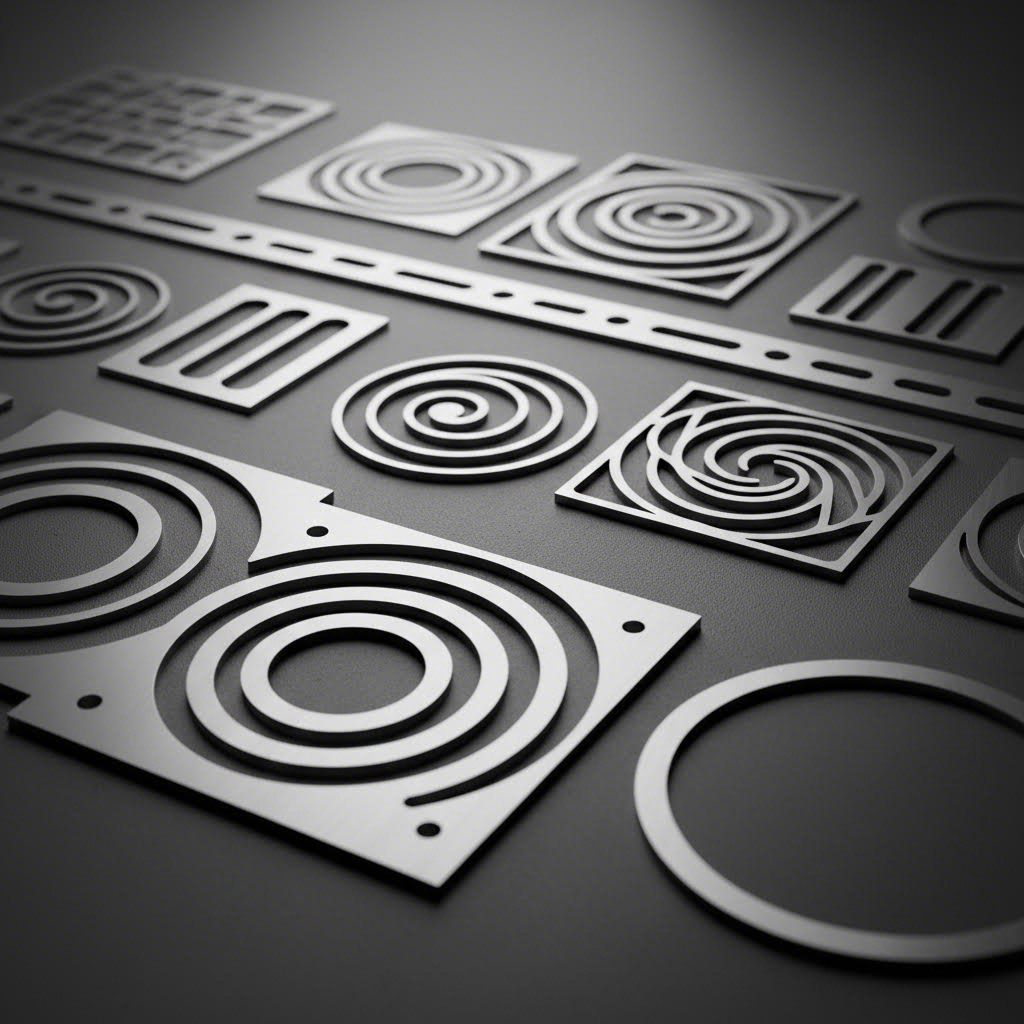

Imaginez transformer une tôle d'acier en un composant de précision avec des tolérances plus étroites qu'un cheveu humain — le tout sans contact physique entre l'outil et le matériau. C'est exactement ce que permet un service de découpe métal au laser. Cette technologie utilise des faisceaux lumineux hautement concentrés pour couper, graver ou former des tôles et composants métalliques avec une précision exceptionnelle . Que vous approvisionniez des pièces pour des applications aérospatiales ou que vous développiez un prototype de nouveau produit, comprendre le fonctionnement de ce procédé vous donne un avantage significatif lors de l'évaluation de vos options de fabrication.

Du faisceau lumineux à la pièce de précision

Alors, comment un faisceau lumineux peut-il couper du métal solide ? Le processus commence lorsqu'une source laser puissante génère un faisceau concentré dirigé à travers des lentilles et des miroirs spécialisés. Cette énergie focalisée chauffe le métal jusqu'à son point de fusion ou de vaporisation le long d'un trajet précisément contrôlé. Des systèmes de commande numérique par ordinateur (CNC) guident la découpeuse laser avec une précision remarquable, suivant des fichiers de conception numériques pour créer des formes complexes difficiles, voire impossibles, à réaliser avec les méthodes de découpage traditionnelles.

Le résultat ? Des découpes propres et précises avec un gaspillage minimal de matériau. Contrairement au découpage mécanique qui entre en contact physique avec la pièce et s'use au fil du temps, la découpe laser du métal est un procédé sans contact. Cela signifie moins de contraintes mécaniques sur vos pièces et aucune usure d'outil ne compromettant la précision au fil du temps.

La science derrière la découpe laser des métaux

La découpe laser du métal repose sur trois types principaux de lasers, chacun possédant des caractéristiques distinctes :

- Lasers CO2 utilisent du gaz dioxyde de carbone stimulé électriquement pour générer de la lumière infrarouge, fonctionnant bien pour les métaux minces et les matériaux non métalliques

- Lasers à fibre emploient des câbles à fibre optique dopés avec des éléments de terres rares comme l'ytterbium, offrant des performances supérieures pour la découpe de l'acier, de l'aluminium, du cuivre et du laiton

- Lasers Nd:YAG utilisent des cristaux dopés au néodyme pour des applications spécialisées nécessitant une précision en micro-usinage

Les différences de longueur d'onde entre ces types de lasers déterminent leur efficacité d'interaction avec divers métaux. Les lasers à fibre produisent, par exemple, des longueurs d'onde que les métaux absorbent plus efficacement, ce qui explique pourquoi ils sont devenus le choix dominant dans les opérations de fabrication métallique nécessitant rapidité et précision.

La technologie de découpe laser offre une précision, une efficacité et une adaptabilité inégalées, ce qui la rend essentielle pour les fabricants souhaitant rester compétitifs tout en respectant des normes industrielles strictes.

Pourquoi la découpe laser domine la fabrication moderne

Des composants de châssis automobiles aux pièces structurelles aérospatiales, une découpeuse laser métal est devenue indispensable dans pratiquement tous les secteurs de la fabrication. Pourquoi ? Les avantages sont convaincants :

- Précision exceptionnelle: Des tolérances aussi précises que ±0,03 mm sont possibles, réduisant ou éliminant le besoin d'usinage secondaire

- Vitesse et productivité : Les cycles de coupe rapides augmentent considérablement le débit par rapport aux méthodes traditionnelles

- Efficacité matérielle : Les faibles largeurs de découpe minimisent les rebuts, optimisant l'utilisation du matériau et réduisant les coûts

- Flexibilité de conception : Des géométries complexes et des motifs intricés sont réalisés sans outillage personnalisé

- Qualité constante: L'automatisation CNC garantit des résultats identiques sur des séries de production de toute taille

Que vous soyez un ingénieur définissant des pièces, un spécialiste des achats comparant des fournisseurs ou un chef de projet planifiant les délais de production, ce guide vous accompagnera tout au long des éléments essentiels à connaître sur les services de découpe laser métal — depuis les fondamentaux technologiques abordés ici jusqu'aux choix de matériaux, aux recommandations de conception, aux spécifications de tolérance et aux critères d'évaluation des prestataires dans les sections à venir.

Comprendre les types de technologies de découpe laser et leurs capacités

Lorsque vous évaluez une machine de découpe laser pour des projets métalliques, le type de technologie laser utilisée a un impact direct sur vos résultats. Tous les lasers ne se valent pas — chaque type excelle dans des applications spécifiques tout en présentant des limites dans d'autres domaines. Comprendre ces différences vous aide à choisir le bon prestataire et à fixer des attentes réalistes concernant les résultats de votre projet.

Les lasers à fibre et leur domination dans la découpe métallique

Pourquoi les lasers à fibre sont-ils devenus le choix privilégié pour les opérations de machines de découpe laser des métaux ? La réponse réside dans leur efficacité et leur polyvalence. Les lasers à fibre génèrent de la lumière à travers des câbles en fibres optiques dopés avec des éléments de terres rares comme l'ytterbium. Ce design en état solide produit des longueurs d'onde d'environ 1,06 micromètre — une fréquence que les métaux absorbent beaucoup plus efficacement que les longueurs d'onde plus longues provenant des systèmes au CO2.

Les avantages pratiques sont considérables. Selon les données sectorielles de DP Laser , les machines de découpe laser à fibre offrent une précision exceptionnelle tout en traitant des tôles métalliques de différentes épaisseurs avec un gaspillage minimal. Les plages de puissance vont de systèmes d'entrée de gamme d'environ 1,5 kW pour des composants électriques délicats à des unités industrielles dépassant 100 kW pour des travaux structurels lourds.

Ce qui rend les lasers à fibre particulièrement attrayants pour les opérations de découpe laser CNC, ce sont leurs faibles besoins en maintenance. Contrairement aux systèmes CO2 qui nécessitent un alignement régulier des miroirs et des recharges de gaz, les lasers à fibre ont moins de pièces mobiles et de composants consommables. Cela se traduit par une réduction des temps d'arrêt et des coûts d'exploitation à long terme — un critère essentiel lors du choix d'un fournisseur de machines de découpe laser pour tôlerie.

Comparaison technologie CO2 vs fibre

Les lasers CO2 servent l'industrie de la fabrication métallique depuis des décennies et offrent encore des avantages dans certaines applications. Ces systèmes utilisent un gaz dioxyde de carbone stimulé électriquement pour générer une lumière infrarouge à des longueurs d'onde d'environ 10,6 micromètres. Bien que cette longueur d'onde soit excellente pour couper des matériaux non métalliques comme le bois, l'acrylique ou le cuir, les métaux réfléchissent une grande partie de cette énergie au lieu de l'absorber.

Cela dit, les machines à découpe laser CO2 restent pertinentes pour certaines opérations. Elles offrent généralement des plages de puissance allant de 40 W à 150 W en milieu commercial, assurant un bon équilibre entre capacité de coupe et coûts d'exploitation. Pour les métaux plus fins et les ateliers qui traitent également des matériaux non métalliques, un système CO2 peut servir à deux usages.

Les lasers à cristal — notamment les systèmes Nd:YAG (néodyme dopé au grenat d'aluminium et d'yttrium) — représentent une troisième option. Selon les spécifications techniques de 4Lasers , ces cristaux émettent une longueur d'onde de 1064 nm avec une excellente conductivité thermique et une qualité optique élevée. Ils conviennent particulièrement aux applications de précision nécessitant des capacités de micro-usinage, comme la fabrication de dispositifs médicaux ou la création de bijoux fins.

Adapter le type de laser à votre application métallique

Le choix du bon laser pour la découpe de tôles dépend de vos besoins spécifiques. Tenez compte de cette comparaison lors de l'évaluation des prestataires :

| Facteur | Laser à fibre | Laser CO2 | Laser à cristal (Nd:YAG) |

|---|---|---|---|

| Compatibilité métal | Excellent pour l'acier, l'aluminium, le laiton, le cuivre | Limitée ; fonctionne mieux avec les métaux fins | Spécialisé dans le travail métallique de précision |

| Capacité d'Épaisseur | Jusqu'à 30 mm ou plus selon la puissance | Généralement inférieur à 6 mm pour les métaux | Idéal pour les matériaux fins de moins de 3 mm |

| Vitesse de coupe | Le plus rapide pour les métaux | Modéré ; plus lent sur les métaux réfléchissants | Plus lent ; adapté aux travaux détaillés |

| Qualité des bords | Propre, zone thermiquement affectée minimale | Bon sur les matériaux fins | Excellent pour la micro-précision |

| Coûts d'exploitation | Coûts à long terme les plus faibles | Gamme intermédiaire ; coûts de gaz et d'entretien | Élevé ; remplacement du cristal requis |

| Meilleures applications | Fabrication métallique générale, production à grand volume | Ateliers travaillant des matériaux mixtes, métaux plus fins | Médical, bijouterie, micro-usinage |

Pour la plupart des machines de découpe laser métal pour ateliers domestiques ou petites opérations de fabrication , les systèmes fibrés d'entrée de gamme offrent le meilleur équilibre entre performances et rapport qualité-prix. Les opérations industrielles bénéficient de systèmes fibrés plus puissants capables de traiter tout, des tôles d'aluminium fines aux plaques d'acier épaisses, sans changement d'équipement.

Lorsque vous demandez des devis à des prestataires, renseignez-vous sur les caractéristiques de leur équipement. Un atelier utilisant une technologie laser fibre moderne fournira généralement des délais plus courts et une meilleure qualité de bord sur les projets métalliques qu'un atelier utilisant d'anciens systèmes de découpe laser CO2. Cette connaissance de l'équipement vous aide à évaluer si les capacités d'un prestataire correspondent à vos besoins en matière de projet — un sujet que nous approfondirons lors de la discussion sur la compatibilité des matériaux dans la prochaine section.

Guide de compatibilité des matériaux pour les projets de découpe laser sur métal

Vous avez choisi la bonne technologie laser, mais avez-vous envisagé l'impact du choix de votre matériau sur les performances de découpe ? Tous les métaux ne se comportent pas de la même manière sous un faisceau laser. Certains se découpent proprement avec des épaisseurs impressionnantes, tandis que d'autres nécessitent des réglages précis des paramètres pour obtenir des résultats acceptables. Comprendre ces différences avant de soumettre vos fichiers de conception permet d'économiser du temps, de réduire les coûts et d'éviter des problèmes de qualité frustrants.

Que vous travailliez avec une tôle d'acier inoxydable pour des équipements alimentaires ou une tôle d'aluminium pour des boîtiers légers, chaque matériau présente des caractéristiques propres qui influencent la vitesse de découpe, la qualité des bords et l'épaisseur maximale réalisable. Examinons ce que vous devez savoir concernant les métaux les plus courants.

Paramètres de découpe de l'acier et de l'acier inoxydable

L'acier au carbone reste le métal le plus facile à découper avec la technologie laser — et pour de bonnes raisons. Selon La documentation technique de GWEIKE , la découpe assistée par oxygène crée une réaction exothermique qui aide en réalité le laser dans son travail. L'oxygène réagit avec l'acier chauffé, générant de la chaleur supplémentaire qui améliore l'efficacité de la découpe. C'est pourquoi les plaques d'acier au carbone peuvent être découpées nettement plus épaisses que d'autres métaux à des niveaux de puissance équivalents.

À titre de référence pratique, un laser à fibre de 6 kW permet de découper de l'acier au carbone jusqu'à environ 20 mm avec une qualité de production. En passant à des systèmes de 12 kW, on peut réaliser des découpes fiables sur des matériaux de 25 mm ou plus. L'expression clé ici est « qualité de production » : les épaisseurs maximales indiquées dans les documents marketing représentent ce qui est techniquement possible, et non ce qui garantit des pièces constantes et commercialisables.

La tôle en acier inoxydable présente un défi différent. Contrairement à l'acier au carbone, l'acier inoxydable nécessite généralement un gaz d'appoint azote pour obtenir des bords brillants et sans oxydation. Comme l'explique Universal Tool, l'acier inoxydable produit des bords propres et de haute qualité même sur des épaisseurs plus importantes — mais vous sacrifierez une partie de la capacité de coupe par rapport à l'acier au carbone à puissance égale.

Pourquoi cette différence ? L'azote ne contribue pas à l'énergie du processus de coupe comme le fait l'oxygène avec l'acier au carbone. Le laser doit accomplir pratiquement tout le travail seul. Pour les applications nécessitant de l'acier inoxydable 316 ou d'autres nuances résistantes à la corrosion, prévoyez une capacité maximale d'épaisseur environ 30 à 40 % inférieure aux spécifications de l'acier au carbone.

Difficultés liées à l'aluminium et aux métaux réfléchissants

Voici où le choix des matériaux devient intéressant. L'aluminium déconcerte de nombreux acheteurs novices car son comportement sous laser semble contre-intuitif. Bien qu'il soit plus doux que l'acier, la tôle d'aluminium est en réalité plus difficile à couper pour des épaisseurs équivalentes. Deux propriétés physiques expliquent cette difficulté :

- - Une réflectivité élevée. L'aluminium réfléchit une grande partie de l'énergie laser au lieu de l'absorber, ce qui réduit l'efficacité de la découpe

- Conductivité thermique excellente : La chaleur se dissipe rapidement à travers le matériau au lieu de se concentrer dans la zone de coupe

En pratique, l'aluminium « évacue l'énergie » plutôt que de rester suffisamment chaud pour permettre une découpe propre. Même avec des lasers à fibre haute puissance, qui gèrent mieux la réflectivité que les anciens systèmes CO2, l'épaisseur maximale d'aluminium est généralement inférieure de 40 à 50 % par rapport aux capacités sur acier au carbone.

La tôle galvanisée ajoute une considération supplémentaire. Le revêtement de zinc se vaporise différemment par rapport à l'acier de base, ce qui peut affecter la qualité du bord et générer des fumées supplémentaires nécessitant une ventilation adéquate. La plupart des prestataires manipulent couramment les matériaux galvanisés, mais il est conseillé de confirmer leur expérience avec votre type de revêtement spécifique.

Le cuivre et le laiton présentent des défis de réflectivité similaires, amplifiés par leur excellente conductivité thermique. Selon les références industrielles, ces matériaux atteignent généralement une limite maximale de 5 à 8 mm, même avec des équipements haute puissance. Pour des applications en cuivre plus épaisses, de nombreux fabricants recommandent des méthodes de découpe alternatives plutôt que de pousser la technologie laser au-delà de son domaine optimal.

Métaux spéciaux et limitations d'épaisseur

Le titane occupe une position unique dans la découpe laser. Comme Universal Tool le souligne , le titane offre le rapport résistance-poids le plus élevé parmi les métaux couramment découpés — ainsi que le prix le plus élevé. La bonne nouvelle ? Le titane se découpe plus facilement au laser que par emboutissage ou usinage mécanique, ce qui rend la découpe laser une option intéressante pour les applications aérospatiales et médicales.

Avant d'aborder le choix des matériaux, comprendre les spécifications d'épaisseur vous permet de communiquer efficacement avec les prestataires. Le système de tableau des calibres peut sembler déroutant au premier abord — il n'est pas linéaire, et des numéros plus bas indiquent en réalité une matière plus épaisse. Selon la référence technique de Xometry, les numéros de calibre ont été historiquement établis en mesurant l'épaisseur du métal en tôle par rapport au poids par pied carré.

Par exemple, le métal de jauge 10 mesure environ 3,4 mm (0,1345 pouce), ce qui est idéal pour les composants structurels robustes. En revanche, le matériau de jauge 26 a une épaisseur de seulement 0,45 mm, adapté aux panneaux décoratifs ou aux boîtiers légers. La plupart des tôles ont une épaisseur comprise entre 0,5 mm et 6 mm ; au-delà, on parle généralement de plaques plutôt que de tôles.

| Type de matériau | Épaisseur maximale (qualité de production) | Tolérance typique | Qualité des bords | Considérations importantes |

|---|---|---|---|---|

| L'acier au carbone | 25-30 mm (avec fibre 12 kW+) | ±0,1 mm à ±0,25 mm | Bon ; légère oxydation avec assistance O₂ | Le plus facile à couper ; l'assistance en oxygène améliore l'efficacité |

| L'acier inoxydable | 15-20 mm (avec fibre 12 kW+) | ±0,1 mm à ±0,2 mm | Excellent ; bords brillants avec assistance N₂ | Azote requis pour une finition sans oxyde |

| L'aluminium | 12-15 mm (avec haute puissance) | ±0,1 mm à ±0,3 mm | Bon ; peut présenter un léger bavure | Réfléchissant ; nécessite une gestion minutieuse de la chaleur |

| Laiton | 6-8mm | ±0,1 mm à ±0,2 mm | Bon avec des paramètres appropriés | Haute réflectivité ; vitesses de coupe plus lentes |

| Cuivre | 5-8mm | ±0,15 mm à ±0,25 mm | Acceptable ; difficile en épaisseur | Métal réfléchissant le plus difficile |

| Titane | 8 à 12 mm | ±0,1 mm à ±0,2 mm | Excellent | Nécessite une atmosphère inerte ; prix premium |

Lors du choix des matériaux pour votre projet, tenez compte de ces recommandations pratiques :

- Privilégiez les exigences d'application : La résistance à la corrosion, les contraintes de poids et les propriétés mécaniques doivent guider le choix du matériau avant de considérer la découpe

- Restez dans les plages de qualité de production : Les spécifications d'épaisseur maximale représentent des limites techniques, pas des conditions de fonctionnement optimales

- Prenez en compte les besoins de finition : Certains matériaux nécessitent un post-traitement qui augmente le coût et les délais

- Communiquer clairement avec les prestataires : Précisez à la fois la nuance du matériau et l'épaisseur en utilisant des unités cohérentes (mm ou gauge)

Comprendre le comportement du matériau lors de la découpe laser permet d'établir des attentes réalistes et de collaborer efficacement avec les prestataires. Mais même le choix parfait du matériau ne compensera pas les problèmes de conception — ce qui nous amène aux directives critiques de conception qui garantissent que vos pièces seront correctes dès le premier essai.

Directives de conception garantissant des pièces découpées au laser réussies

Vous avez sélectionné le matériau idéal et comprenez la technologie laser qui va le traiter — mais voici un rappel à la réalité. Même les ingénieurs expérimentés soumettent parfois des conceptions qui semblent parfaites à l'écran, mais causent des problèmes en production. La différence entre des pièces découpées au laser prêtes à l'emploi et celles nécessitant des retouches tient souvent aux choix de conception effectués avant même que le fichier ne quitte votre ordinateur.

Les principes adéquats de conception pour la fabrication (DFM) permettent de réduire les coûts, d'améliorer la qualité des pièces et d'accélérer les délais de livraison. Examinons ensemble les directives essentielles qui distinguent les projets fluides des retards frustrants.

Formats de fichiers et exigences relatives aux logiciels de conception

Avant de plonger dans les règles de géométrie, vous devez comprendre quels formats de fichiers sont réellement adaptés à la découpe laser des tôles métalliques. Selon les directives de Xometry pour la découpe laser, les formats de fichiers vectoriels sont essentiels. Pourquoi ? Les fichiers vectoriels définissent les contours à l’aide d’expressions mathématiques plutôt que de pixels. Lorsque vous zoomez sur une image bitmap, vous voyez les pixels individuels qui dégradent la qualité de l’image. Les fichiers vectoriels conservent des contours précis quelle que soit l’échelle.

Les formats les plus couramment acceptés incluent :

- DXF (Drawing Exchange Format) : La norme industrielle pour la découpe laser 2D ; compatible avec pratiquement tous les logiciels FAO

- DWG : Format natif d'AutoCAD ; largement pris en charge, mais peut nécessiter une conversion

- AI (Adobe Illustrator) : Format vectoriel souvent utilisé pour les travaux décoratifs ou de signalétique

- SVG (Scalable Vector Graphics) : Format vectoriel open source ; utile pour les conceptions plus simples

Votre programme CAO dessine-t-il les courbes à l’aide de segments plats au lieu d’arcs réels ? Cela a plus d’importance que vous ne le pensez. L'explique Baillie Fabricators , des lignes de segment plus longues peuvent se traduire par des formes courbes ressemblant à une série de côtés plats courts plutôt qu'à des contours lisses. Imaginez commander un cercle mais recevoir quelque chose qui ressemble davantage à un hexagone — c'est un exemple extrême, mais le principe reste valable. Avant de soumettre votre conception pour une découpe laser sur mesure, vérifiez que les lignes courbes utilisent des arcs véritables plutôt que des segments approchés.

Un dernier contrôle essentiel : reliez tous les points. Des lignes non connectées ou des contours ouverts peuvent entraîner des pièces mal découpées ou nécessiter un temps de dessin supplémentaire de la part du prestataire — souvent à vos frais.

Règles critiques de conception pour des découpes propres

C'est ici que les projets de découpe laser de tôlerie réussissent ou échouent. Le respect de ces règles fondamentales garantit que vos pièces seront découpées proprement et répondront aux exigences dimensionnelles :

- Diamètres minimaux des trous : Les diamètres des trous doivent être au moins égaux à l'épaisseur de votre matériau. Vous découpez une tôle d'acier inoxydable de 3/16" (4,8 mm) ? Votre diamètre de trou minimum est également de 3/16". Des trous plus petits peuvent entraîner une mauvaise qualité de bord ou une imprécision dimensionnelle.

- Distance entre le bord et le trou : Évitez de concevoir des trous trop proches des bords du matériau. Prévoyez une distance d'au moins égale à l'épaisseur du matériau entre tout trou et le bord. L'aluminium nécessite souvent une distance de 2 fois celle-ci ou plus en raison de ses propriétés thermiques.

- Compensation de largeur de découpe (kerf) : La largeur de découpe — la quantité de matériau retirée lors de la découpe — varie généralement entre 0,1 mm et 1,0 mm selon le type de matériau, la puissance du laser et la vitesse de découpe. Votre conception doit tenir compte de cette perte de matériau, soit en décalant le chemin de découpe dans votre logiciel CAO, soit en permettant au logiciel de découpe laser de compenser automatiquement.

- Exigences relatives au rayon des angles : Les angles internes vifs sont physiquement impossibles avec la découpe laser. Le faisceau a un diamètre mesurable, donc tous les angles internes auront un rayon égal à au moins la moitié de la largeur de la découpe. Concevez les angles internes avec des rayons intentionnels plutôt que d'attendre des angles parfaits de 90 degrés.

- Tolérances pour languettes et fentes : Pour les conceptions emboîtables, prévoyez un jeu de 0,1 à 0,2 mm entre les languettes et les fentes. Cela compense la variation de la largeur de découpe et garantit un assemblage sans forçage.

- Espacement des éléments : Pour les matériaux épais ou ceux ayant un point de fusion bas, des trajectoires de coupe rapprochées peuvent provoquer une fusion localisée ou une déformation entre les découpes. Testez votre conception si l'espacement entre les éléments approche l'épaisseur du matériau.

Lorsque vous concevez spécifiquement des pièces en aluminium découpées au laser, souvenez-vous que les métaux réfléchissants exigent une attention encore plus grande quant au positionnement des trous et à l'espacement des éléments. La conductivité thermique qui rend l'aluminium difficile à couper signifie également que la chaleur se dissipe différemment autour des petits détails.

Éviter les erreurs de conception coûteuses

Cela semble complexe ? Ces erreurs courantes posent problème même aux concepteurs expérimentés. Les éviter permet d'économiser du temps et de l'argent :

Erreur n°1 : Ignorer les dimensions standard des feuilles de matériau. Les tôles métalliques standard mesurent 4'x8' ou 4'x10', avec un sens longitudinal du grain. Bien que deux pièces de 4'x4' semblent devoir tenir parfaitement sur une feuille de 4'x8', les découpeuses laser nécessitent une bordure pouvant atteindre 0,5" autour de chaque pièce. Concevoir des pièces qui optimisent l'utilisation de la feuille — en tenant compte de cette bordure — réduit considérablement les coûts de matériaux.

Erreur n°2 : Ne pas tenir compte du sens du grain. Pour l'acier inoxydable brossé ou d'autres finitions directionnelles, ne pas préciser quel côté doit être orienté « vers le haut » ni l'orientation souhaitée du grain entraîne des pièces qui ne correspondent pas à vos exigences esthétiques. Ajoutez des indications claires sur vos plans pour spécifier la face avant et le sens du grain.

Erreur n°3 : Concevoir des pièces dépassant les limites d'épaisseur. Le fait qu'un laser puisse techniquement couper un matériau de 3/8" ne signifie pas que cette méthode soit la plus rentable. Selon les normes de l'industrie, les ateliers standards de fabrication multisupport coupent efficacement la plupart des matériaux jusqu'à 3/8" (9,5 mm). Les matériaux plus épais peuvent nécessiter des équipements spécialisés ou des méthodes de découpe alternatives, ce qui augmente les coûts et les délais de production.

Erreur n°4 : Spécifier des épaisseurs non standard. Comme le souligne KomaCut, les machines de découpe laser sont calibrées pour des dimensions standard de matériaux. Demander une plaque personnalisée de 3,2 mm au lieu d'une plaque standard de 3 mm peut impliquer des quantités minimales de commande allant jusqu'à des dizaines, voire des centaines de plaques, ajouter plusieurs semaines au délai de livraison et entraîner des surcoûts importants.

Prenez contact avec votre prestataire dès la phase de conception — et non après. Il pourra vous aider à déterminer les mesures correctes pour les trous taraudés, à choisir le matériau optimal, ainsi que les procédés de fabrication les mieux adaptés à votre pièce spécifique.

Quand devez-vous demander un soutien DFM ? Si votre conception inclut l'un de ces éléments, une vérification professionnelle avant le devis évite des complications ultérieures :

- Caractéristiques proches des seuils de taille minimaux

- Ensembles complexes emboîtés

- Exigences de tolérance serrée sur les cotes critiques

- Matériaux inhabituels ou spécifications d'épaisseur atypiques

- Production à grand volume où de petites optimisations se traduisent par des économies significatives

La plupart des prestataires réputés offrent des retours DFM dans le cadre de leur processus de devis. Profitez-en : leur expertise en fabrication identifie souvent des améliorations permettant de réduire les coûts tout en améliorant la qualité des pièces. En parlant de qualité, bien comprendre les spécifications de tolérance vous assure d'obtenir précisément la précision requise pour votre application, sans surdimensionner vos exigences.

Spécifications de tolérance et de précision expliquées

Vous avez conçu votre pièce parfaitement et sélectionné le matériau idéal, mais comment vous assurer que la pièce finie correspond à vos spécifications ? Comprendre les exigences en matière de tolérances permet de distinguer les projets qui s'assemblent parfaitement de ceux nécessitant des retouches coûteuses. Pourtant, voici le piège : surdimensionner les tolérances peut augmenter vos coûts de 50 à 200 % sans apporter aucun avantage fonctionnel. Démystifions ensemble la précision réellement offerte par la découpe laser et déterminons quand des spécifications plus strictes sont véritablement pertinentes.

Tolérances standard contre tolérances de précision

Quelles tolérances pouvez-vous raisonnablement attendre des opérations de découpe laser en tôle ? Selon La documentation technique d'A-Laser , la précision réalisable varie considérablement selon le type de laser :

- Lasers CO2 : Atteignent généralement des tolérances comprises entre ±0,002 et ±0,005 pouces (±0,05 mm à ±0,13 mm)

- Lasers à fibre : Offrent des tolérances plus strictes, allant de ±0,001 à ±0,003 pouces (±0,025 mm à ±0,076 mm)

- Lasers UV : Atteignez des tolérances extrêmement serrées, allant jusqu'à ±0,0001 pouce (±0,0025 mm), pour les applications de micro-usinage

Pour la plupart des services de découpe laser de précision, les tolérances standard se situent dans la plage de ±0,1 mm pour les travaux typiques sur tôle. Ce niveau de précision satisfait la majorité des applications industrielles — des boîtiers et supports aux composants structurels. Les opérations de découpe laser de précision peuvent atteindre des tolérances plus strictes lorsque votre application l'exige, mais cela entraîne une augmentation proportionnelle des équipements, du temps de configuration et des exigences d'inspection.

Lorsque vous effectuez la découpe laser de l'acier inoxydable ou d'autres métaux, le matériau lui-même influence la précision réalisable. La découpe laser d'acier inoxydable maintient généralement des tolérances plus serrées que celles de l'aluminium, en raison de la stabilité thermique supérieure de l'acier inoxydable pendant la découpe. Les métaux hautement réfléchissants comme le cuivre et le laiton posent des défis plus importants, nécessitant souvent des marges de tolérance plus larges.

Lecture et spécification des exigences dimensionnelles

Comprendre les fiches techniques suppose de savoir quels facteurs déterminent réellement la capacité de tolérance. Selon l'analyse technique d'ADHMT, quatre éléments principaux déterminent si vos pièces répondent aux exigences dimensionnelles :

- Étalonnage de la machine : Les systèmes laser haut de gamme équipés d'entraînements à moteur linéaire atteignent une précision de positionnement de ±0,001 mm, tandis que les systèmes à pignon et crémaillère atteignent généralement ±0,1 mm

- Propriétés du matériau: La conductivité thermique, la réflectivité et l'épaisseur influencent toutes la régularité avec laquelle le laser coupe selon les trajectoires programmées

- Expansion thermique : Les variations de température pendant l'usinage provoquent une dilatation de l'aluminium de 23 micromètres par mètre et par degré Celsius, ce qui rend la maîtrise de l'environnement critique pour des tolérances serrées

- Expertise de l'opérateur : Les opérateurs expérimentés ajustent finement la puissance, la vitesse et la position du foyer afin d'optimiser les résultats pour chaque combinaison matériau-épaisseur

La relation entre l'épaisseur du matériau et la capacité de tolérance suit un schéma prévisible. Les matériaux plus minces permettent plus facilement des tolérances serrées, tandis que les tôles plus épaisses posent davantage de difficultés en raison de l'accumulation de chaleur et d'un éventuel affaissement.

| Type de matériau | Plage d'épaisseur | Tolérance standard | Tolérance de précision (disponible) | Facteurs clés |

|---|---|---|---|---|

| L'acier au carbone | Moins de 6 mm | ±0,1 mm | ## ±0.05mm | Le plus facile à contrôler ; découpe stable |

| L'acier au carbone | 6-15mm | ± 0,15 mm | ±0,1 mm | Zone affectée par la chaleur accrue |

| L'acier au carbone | Plus de 15 mm | ±0.25mm | ± 0,15 mm | L'inclinaison devient plus prononcée |

| L'acier inoxydable | Moins de 6 mm | ±0,1 mm | ## ±0.05mm | Excellente stabilité dimensionnelle |

| L'acier inoxydable | 6-12mm | ± 0,15 mm | ±0,08 mm | L'assistance azote maintient la précision |

| L'aluminium | Moins de 4 mm | ±0,1 mm | ## ±0.05mm | L'expansion thermique nécessite un contrôle |

| L'aluminium | 4-10MM | ±0,2 mm | ±0,1 mm | La réflectivité affecte la régularité |

| Laiton/Cuivre | Moins de 5 mm | ± 0,15 mm | ±0,1 mm | Le plus difficile ; coupe la plus lente |

Lorsque les tolérances étroites ont réellement de l'importance

Voici une question que de nombreux ingénieurs négligent : votre application nécessite-t-elle vraiment des tolérances précises ? Selon des experts en fabrication d'Okdor, la plupart des pièces CNC n'ont besoin de tolérances serrées que pour les caractéristiques fonctionnelles — typiquement ±0,01 mm pour les ajustements d'engrenage, les surfaces d'accouplement et les rainures d'étanchéité. Les dimensions non critiques fonctionnent de façon identique avec des tolérances de ±0,05 mm ou plus larges.

Réservez les tolérances étroites aux caractéristiques qui les exigent véritablement :

- Ajustements d'emmanchement pour roulements et jeux de glissement

- Rainures pour joints toriques et surfaces d'étanchéité

- Trous filetés pour fixations critiques

- Surfaces d'accouplement entre composants assemblés

Les arêtes extérieures, les brides de fixation et les éléments décoratifs bénéficient rarement de spécifications de précision. Appliquer les tolérances ISO 2768-m aux dimensions non critiques permet de maintenir des coûts raisonnables tout en assurant une performance fonctionnelle.

Des tolérances strictes (±0,01 mm) augmentent les coûts de 50 à 200 % en raison de l'outillage spécialisé, des avances plus lentes, de multiples montages et des exigences de contrôle par machine à mesurer tridimensionnelle. Les tolérances standard utilisent des outils conventionnels et des équipements de mesure basiques, réduisant considérablement le temps et le coût.

Les exigences d'inspection augmentent également avec des spécifications plus strictes. Les pièces ayant des tolérances de ±0,1 mm sont vérifiées rapidement à l'aide de pieds à coulisse et de micromètres. En passant à ±0,01 mm, l'utilisation de machines à mesurer tridimensionnelles (CMM) devient nécessaire, ce qui accroît à la fois les coûts d'équipement et le temps d'inspection. Pour des services de découpe laser de précision destinés à des composants aérospatiaux ou médicaux critiques, cet investissement est justifié. Pour des travaux de fabrication générale, il s'agit souvent d'une surcharge inutile.

La démarche la plus judicieuse ? Spécifier de manière sélective. Indiquez des tolérances serrées uniquement pour les cotes qui influencent l'ajustage, la fonction ou le montage. Laissez toutes les autres dimensions suivre les tolérances standard de fabrication. Cette stratégie optimise à la fois le coût et la qualité — en garantissant une précision là où cela compte, tout en évitant des dépenses inutiles. Comprendre quand le découpage laser est le meilleur choix — et quand d'autres méthodes pourraient mieux convenir — permet de compléter ce processus de décision.

Découpage laser versus méthodes alternatives de découpage métallique

Voici la vérité que beaucoup de guides de fabrication omettent : le découpage laser n'est pas toujours le meilleur choix pour chaque projet. Bien qu'un laser de découpe excelle dans les travaux de précision sur des métaux de faible à moyenne épaisseur, d'autres méthodes alternatives offrent parfois de meilleurs résultats à moindre coût. Savoir quand opter pour le découpage laser — et quand l'éviter — vous permet de prendre des décisions qui optimisent à la fois la qualité et le budget.

Analysons comment la découpe laser se compare à la découpe par jet d'eau, au plasma, au poinçonnage CNC et à l'électroérosion selon les facteurs qui ont réellement un impact sur les résultats de votre projet.

Laser contre jet d'eau pour les matériaux épais

Lorsque votre projet implique des matériaux plus épais que 25 mm ou des alliages sensibles à la chaleur, la découpe par jet d'eau mérite une attention particulière. Selon la comparaison technique de Flow Waterjet, les systèmes de découpe par jet d'eau peuvent traiter des matériaux jusqu'à 60 cm d'épaisseur pour des découpes grossières, dépassant largement les capacités du laser.

La différence essentielle ? La température. La découpe laser génère une chaleur importante dans la zone de coupe, créant une zone affectée thermiquement (ZAT) qui peut modifier les propriétés du matériau près du bord. La découpe par jet d'eau est un procédé à froid qui produit un bord satiné sans contrainte thermique ni durcissement. Pour les composants aérospatiaux, les aciers outils trempés ou les matériaux ne supportant aucun changement métallurgique, la découpe par jet d'eau devient souvent la seule option viable.

Cependant, la découpe par jet d'eau présente des compromis :

- Vitesse : La découpe par jet d'eau est 3 à 4 fois plus lente que le plasma sur les métaux épais

- Coûts de fonctionnement : La consommation d'abrasif ajoute des frais récurrents importants

- Précision sur les matériaux minces : La découpe laser permet des tolérances plus strictes sur les tôles

- Exigences de nettoyage : Le mélange d'eau et d'abrasif crée plus de désordre que les méthodes de découpe sèche

Choisissez la technologie waterjet lorsque les dommages thermiques doivent être évités, lors de la découpe de composites ou de pierre en parallèle avec des métaux, ou lorsque l'épaisseur du matériau dépasse les capacités du laser. Privilégiez la découpe laser pour les tôles de faible à moyenne épaisseur où la vitesse et la précision sont primordiales.

Quand la découpe plasma est plus appropriée

Vous recherchez « découpe plasma près de chez moi » pour votre projet ? La technologie plasma offre des avantages intéressants pour des applications spécifiques — en particulier sur les métaux conducteurs épais dont les exigences de précision sont modérées.

Selon Données d'essai de Wurth Machinery , la découpe plasma domine lorsqu'on travaille avec des plaques d'acier de plus de 1/2 pouce d'épaisseur. La combinaison de rapidité et d'efficacité coûts fait de la découpe plasma le choix privilégié pour la fabrication d'acier structurel, la production d'équipements lourds et les applications de construction navale.

L'avantage en termes de coût est substantiel. Un système plasma complet coûte environ 90 000 $ contre 195 000 $ pour un système jet d'eau de taille similaire, et les coûts d'exploitation par pied de découpe sont à peu près deux fois moindres. Pour les ateliers de fabrication métallique principalement axés sur l'acier et l'aluminium en épaisseur, le plasma offre souvent le meilleur retour sur investissement.

Mais le plasma présente des limites évidentes :

- Précision : La découpe laser est nettement plus précise pour les détails complexes et les petits éléments

- Qualité des bords : Le plasma laisse des résidus ou des bavures nécessitant une finition secondaire

- Zone affectée par la chaleur : Comme la découpe laser, le plasma crée des contraintes thermiques au niveau des bords de coupe

- Restriction relative au matériau : Ne fonctionne qu'avec des métaux conducteurs — pas de plastiques, bois ou matériaux composites

- Considérations de sécurité : Le plasma produit un rayonnement électromagnétique nocif et nécessite des équipements de protection supplémentaires

Un outil de découpe métallique que les ateliers utilisent fréquemment ? Le plasma. Lorsque votre projet implique des formes simples, des bords épais, et ne requiert pas de finitions parfaites, la découpe au plasma offre une excellente valeur.

Choisir entre laser et poinçonnage CNC

Le poinçonnage CNC utilise des outils en acier trempé pour découper mécaniquement des formes dans des tôles, une approche fondamentalement différente des méthodes de découpe thermique. Pour la production en grand volume de formes simples avec des caractéristiques standard telles que des persiennes, des estampages et des languettes embouties, le poinçonnage surpasse souvent le découpage laser en termes de vitesse et de coût.

La décision dépend de vos besoins spécifiques :

- Volume : Le poinçonnage excelle dans les séries importantes où les coûts d'outillage s'amortissent sur des milliers de pièces

- Géométrie : Les courbes complexes et les motifs élaborés privilégient le laser ; les formes standard répétitives privilégient le poinçonnage

- Opérations secondaires : Le poinçonnage peut former des éléments (comme des languettes et des persiennes) simultanément à la découpe

- Épaisseur du matériau : Les deux méthodes traitent des gammes d'épaisseur similaires pour les tôles

De nombreux ateliers modernes de fabrication combinent les technologies. Le découpage laser prend en charge les prototypes et les géométries complexes, tandis que le poinçonnage CNC gère la production en grand volume de pièces standardisées. Certaines machines intègrent même les deux capacités, en sélectionnant automatiquement la méthode optimale pour chaque caractéristique.

Pour une comparaison des machines de découpage par emboutissage, tenez compte du fait que les coûts d'outillage rendent l'emboutissage coûteux pour les petites séries ou les formes personnalisées. La découpe laser ne nécessite aucun outillage spécifique à la pièce, ce qui la rend idéale pour les prototypes, les courtes séries et les conceptions fréquemment modifiées.

Comparaison complète des méthodes

Ce tableau comparatif résume la performance de chaque technologie de découpe métal selon des facteurs critiques d'évaluation :

| Facteur | Découpe laser | Découpe au jet d'eau | Les produits | Perforation cnc | EDM |

|---|---|---|---|---|---|

| Plage d'épaisseur du matériau | Jusqu'à 25-30 mm (acier) | Jusqu'à 600 mm (découpes approximatives) | Jusqu'à 150 mm+ | Jusqu'à 8 mm en général | Jusqu'à 300 mm |

| Capacité de précision | ±0,05 mm à ±0,1 mm | ±0,1 mm à ±0,25 mm | ±0,5 mm à ±1,5 mm | ±0,1 mm à ±0,25 mm | ±0,005 mm à ±0,025 mm |

| Qualité des bords | Excellent ; finition minimale | Bonne ; finition satinée et lisse | Moyenne ; nécessite un ébavurage | Bonne ; léger contournement | Excellente ; finition miroir possible |

| Zone affectée par la chaleur | Petit mais présent | Aucun (découpage à froid) | Significatif | Aucun (mécanique) | Le minimum |

| Vitesse de coupe | Rapide sur les matériaux minces | - Je ne peux pas. | Rapide sur les matériaux épais | Très rapide pour formes standard | Très lent |

| Coût de l'équipement | Moyen à élevé | Élevé | Faible à moyenne | Moyenne | Élevé |

| Coût de fonctionnement | Faible (lasers à fibre) | Élevé (abrasifs) | Faible | Faible (après outillage) | Moyenne |

| Polyvalence des matériaux | Métaux principalement | Presque tous les matériaux | Métaux conducteurs uniquement | Métaux en tôle | Matériaux conducteurs uniquement |

| Meilleures applications | Tôlerie de précision, prototypes | Matériaux épais, composites, sensibles à la chaleur | Acier d'ossature, fabrication lourde | Production à volume élevé | Aciers trempés, géométries complexes |

L'usinage par électroérosion mérite d'être mentionné pour des applications spécialisées. Selon comparaisons sectorielles l'usinage par électroérosion offre une précision exceptionnelle pour l'ébauche de pièces volumineuses nécessitant des finitions spécifiques sur les bords ou pour la découpe de géométries avancées dans des matériaux trempés. Toutefois, c'est généralement la méthode la plus lente et elle ne fonctionne que sur des matériaux conducteurs.

Il n'existe pas une seule « meilleure » technologie de découpe — chacune a son domaine d'application. Le plasma excelle avec les métaux conducteurs épais à moindre coût. Le laser assure une précision élevée pour les matériaux minces et les conceptions complexes. Le jet d'eau offre une grande polyvalence sur différents matériaux sans effets thermiques.

Les fabricants les plus avisés ne se limitent pas à une seule technologie. Comprendre la découpe laser et ses alternatives permet d'associer chaque projet à la méthode optimale — parfois en choisissant le laser pour des caractéristiques de précision, tout en spécifiant le plasma ou le jet d'eau pour les sections épaisses du même ensemble. Cette flexibilité garantit la meilleure combinaison de qualité, de rapidité et de coût pour chaque composant. Une fois que vous avez déterminé que la découpe laser convient à votre projet, le choix des options de finition appropriées achève la spécification de votre pièce.

Options de post-traitement et de finition pour les métaux découpés au laser

Vos pièces découpées au laser arrivent avec des bords propres et des dimensions précises, mais sont-elles prêtes à l'emploi ? Dans de nombreux cas, le processus de découpe n'est qu'une première étape. Le post-traitement transforme le métal brut découpé en composants résistants à la corrosion, conformes aux exigences esthétiques et capables de fonctionner de manière fiable dans leurs applications finales. Comprendre vos options de finition vous permet de spécifier exactement ce dont votre projet a besoin, sans payer inutilement des traitements superflus.

Selon le guide des finitions de SendCutSend, les finitions métalliques peuvent améliorer simultanément plusieurs propriétés — allant de la résistance à l'abrasion et à la dureté de surface jusqu'à la protection contre la corrosion et la conductivité électrique. La bonne finition apporte cette touche finale qui achève votre projet tout en assurant des performances durables.

Options de finition par peinture et par revêtement en poudre

Lorsque vous avez besoin d'une couleur durable et d'une protection contre la corrosion, les finitions par peinture en poudre offrent des résultats exceptionnels. Contrairement à la peinture liquide appliquée humide, le revêtement en poudre utilise une poudre sèche chargée électrostatiquement qui adhère aux surfaces métalliques avant d'être polymérisée dans un four. Le résultat ? Un fini qui dure jusqu'à 10 fois plus longtemps qu'une peinture traditionnelle, tout en éliminant les composés organiques volatils (COV) du processus d'application.

Les services de revêtement par poudre conviennent le mieux aux métaux capables de retenir une charge électrostatique, ce qui rend l'aluminium, l'acier et l'acier inoxydable particulièrement adaptés. Le fini durci assure une résistance à la corrosion et à l'abrasion, protégeant vos pièces dans des environnements exigeants.

- Finitions mates : Réduit les reflets et la visibilité des empreintes digitales ; idéal pour les équipements industriels et les boîtiers

- Finitions brillantes : Apporte un impact visuel et facilite le nettoyage ; très utilisé pour les produits grand public et la signalétique

- Texturés antidérapants : Masquent les imperfections de surface tout en assurant une meilleure prise en main ; courants pour les poignées d'outils et les carénages d'équipements

Un point à prendre en compte : les languettes et micro-joints issus du processus de découpe peuvent rester visibles à travers le revêtement en poudre, particulièrement sur des matériaux plus épais. Si un aspect parfaitement uniforme est important, discutez avec votre fournisseur de la suppression des languettes avant la finition.

Anodisation pour composants en aluminium

Travailler avec de l'aluminium anodisé offre des avantages que nulle autre finition ne possède tout à fait. L'anodisation crée une couche d'oxyde protectrice en plongeant l'aluminium dans un bain d'acide sous courant électrique — généralement de l'acide sulfurique. Ce procédé électrochimique épaissit le revêtement d'oxyde naturel du métal, produisant ainsi une finition intégrée au matériau plutôt qu'appliquée en surface.

Les avantages vont au-delà de l'apparence :

- Durabilité exceptionnelle : La couche d'oxyde durcie résiste mieux aux rayures que la peinture ou le revêtement en poudre

- Résistance à la corrosion : Idéal pour les applications extérieures et les environnements difficiles

- Résistance à la chaleur et à l'électricité : Utiles pour les boîtiers électroniques et la gestion thermique

- Polyvalence des couleurs : Les colorants pénètrent la couche d'oxyde poreuse pour offrir des couleurs vives et résistantes à la décoloration

L'anodisation ajoute un délai de livraison—généralement 7 à 10 jours de production supplémentaires. Toutefois, pour les pièces exposées aux intempéries ou nécessitant une esthétique haut de gamme, cet investissement rapporte des dividendes en termes de longévité et d'apparence.

Finition des bords et procédés d'ébavurage

La découpe laser produit des bords remarquablement propres par rapport aux méthodes de découpe mécanique, mais certaines applications exigent des résultats encore plus lisses. L'ébavurage élimine les arêtes légèrement surélevées (bavures) et les imperfections mineures laissées par le processus de fabrication. Deux méthodes principales répondent à ces besoins :

- Déburrage linéaire : Un procédé de brossage qui lisse un côté des pièces plus grandes, préparant les surfaces à la peinture ou à d'autres finitions. Les pièces peuvent toutefois présenter de légères rayures sur la face inférieure.

- Tambourage : Finition vibratoire-abrasive pour pièces plus petites, utilisant un média céramique accordé harmoniquement afin d'obtenir un lissage uniforme des bords sur toutes les surfaces

Les opérations de pliage suivent souvent la découpe, transformant des tôles plates découpées au laser en composants tridimensionnels. Un déburrage approprié avant le pliage évite les fissures sur les bords et garantit des lignes de pli propres, particulièrement important pour les pièces visibles ou celles nécessitant des rayons de pliage serrés.

Le placage offre une autre option de finition, consistant à déposer des revêtements métalliques sur des substrats afin d'améliorer leurs propriétés. Le placage au zinc améliore la résistance à la corrosion des composants en acier, tandis que le placage au nickel ajoute conductivité et résistance à l'usure aux pièces en cuivre et en acier.

Contrôle de Qualité et Normes de Certification

Comment savoir si vos pièces finies respectent les spécifications ? Les certifications qualité assurent que les processus de fabrication sont surveillés, mesurés et continuellement améliorés. Deux certifications sont particulièrement importantes pour la fabrication de métaux :

- ISO 9001:2015 : La norme fondamentale de management qualité qui met l'accent sur la satisfaction client, la cohérence des processus et l'amélioration continue

- IATF 16949 : Basé sur les exigences de l'ISO 9001, cette certification spécifique à l'automobile ajoute des exigences en matière de fabrication lean, de prévention des défauts et de réduction des variations

Selon l'aperçu des certifications d'OGS Industries, l'IATF 16949 garantit une qualité constante, une réduction des variations des produits, des chaînes d'approvisionnement fiables et un gaspillage minimal. Pour les applications automobiles — ou tout projet exigeant une assurance qualité rigoureuse — collaborer avec des fournisseurs certifiés réduit les risques et assure que les pièces répondent à des spécifications strictes.

Impact de la finition sur les délais et les coûts

Chaque opération de finition ajoute du temps et des frais à votre projet. Prévoyez en conséquence :

| Option de finition | Délai supplémentaire typique | Facteur de coût | Meilleures applications |

|---|---|---|---|

| Déborder | 0-1 jour | Faible (souvent gratuit) | Lissage général des bords, préparation à la peinture |

| Tumblage | 1-2 jours | Faible à modéré | Pièces petites, finition uniforme |

| Poudré | 3-5 jours | Modéré | Protection contre la corrosion, couleur |

| Anodisation | 7-10 jours | Modéré à élevé | Aluminium, esthétique premium |

| Plaquage | 5-7 jours | Modéré | Conductivité, résistance à l'usure |

Le choix de la finition adéquate repose sur un équilibre entre les exigences de performance, les attentes visuelles, les contraintes de délais et le budget. De nombreux prestataires proposent plusieurs options en interne, ce qui simplifie votre chaîne d'approvisionnement tout en garantissant une qualité constante, de la découpe à la finition. Comprendre les besoins liés à votre application — et les communiquer clairement — permet de sélectionner un prestataire capable de fournir des solutions complètes.

Applications industrielles et considérations relatives à la planification de projet

Maintenant que vous connaissez les options de finition et les normes de qualité, où la technologie de découpe laser laisse-t-elle réellement sa marque ? Du véhicule que vous conduisez à l'enseigne située devant votre bureau, la découpe laser de précision touche presque tous les secteurs industriels. Comprendre ces applications vous aide à identifier des opportunités pour vos propres projets, tout en tirant des enseignements des meilleures pratiques établies dans différents environnements de fabrication.

Selon L'analyse sectorielle de Great Lakes Engineering , la découpe laser de précision est devenue indispensable dans plusieurs secteurs en raison de son exactitude, de son efficacité et de sa polyvalence inégalées. La capacité de cette technologie à traiter des contours complexes et des matériaux minces sans endommager la pièce rend celle-ci adaptée à tout, des composants aérospatiaux aux éléments architecturaux décoratifs.

Applications automobiles et de transport

L'industrie automobile dépend fortement de la découpe laser de précision pour produire efficacement des composants de haute qualité. Lorsque vous achetez des pièces pour véhicules, la rapidité et la précision ont un impact direct sur les coûts comme sur la sécurité. Les fabricants utilisent cette technologie pour créer :

- Composants du châssis et structures : Des supports de cadre, des traverses et des plaques de renfort nécessitant des tolérances strictes

- Panneaux de carrosserie et garnitures : Des panneaux de portes, des pièces de passage de roue et des garnitures décoratives

- Composants moteur : Des boucliers thermiques, des joints et des raccords de précision

- Pièces de suspension : Des supports de bras de commande, des berceaux de ressorts et des fixations

- Éléments intérieurs : Des supports de tableau de bord, des structures de sièges et des composants de console

La demande de précision dans le secteur automobile va au-delà des pièces individuelles. Les opérations de fabrication de tôlerie destinées à ce secteur doivent maintenir la certification IATF 16949 — la norme qualité qui garantit une production constante et sans défaut lors de séries de grande envergure. Des fabricants comme Shaoyi (Ningbo) Metal Technology combinent la découpe laser avec des capacités d’emboutissage métallique pour fournir des solutions complètes de composants pour châssis et suspensions, offrant un prototypage rapide en 5 jours ainsi qu’une production automatisée en série afin de répondre aux exigences strictes de la chaîne d’approvisionnement automobile.

La fabrication d'acier pour le transport s'étend au-delà des véhicules particuliers. Les camions commerciaux, les wagons ferroviaires, les équipements agricoles et les navires marins intègrent tous des composants découpés au laser. La haute vitesse et la précision de cette technologie permettent une production rapide de pièces respectant des tolérances étroites — essentielle lorsque la sécurité des véhicules dépend d'ajustements précis et d'une qualité constante.

Tôlerie architecturale et décorative

Avez-vous déjà vu une façade de bâtiment avec un grillage métallique complexe ou admiré des enseignes métalliques personnalisées sur une devanture ? La découpe laser de précision rend ces conceptions possibles. Selon L'aperçu des applications décoratives de HeatSign , cette technologie a révolutionné la décoration en métal en permettant des motifs complexes impossibles à réaliser avec les méthodes de découpe traditionnelles.

Les applications architecturales couvrent des fonctions à la fois esthétiques et fonctionnelles :

- Façades de bâtiments : Grillages décoratifs, brise-soleil et panneaux de confidentialité

- Design intérieur: Œuvres murales, séparateurs d'espace et éléments de plafond

- Signalisation : Enseignes métalliques personnalisées pour entreprises, systèmes de signalisation et plaques commémoratives

- Meubles : Pieds de table, panneaux décoratifs et quincaillerie sur mesure

- Installations extérieures : Sculptures de jardin, luminaires paysagers et designs de portails

Si vous recherchez des ateliers de fabrication près de chez moi pour réaliser des ouvrages métalliques décoratifs, privilégiez les prestataires expérimentés avec des matériaux offrant un fort impact visuel. L'acier inoxydable et l'aluminium dominent les applications architecturales en raison de leur résistance à la corrosion et de leur grande polyvalence en finition. Le cuivre et le laiton apportent une touche de chaleur pour les installations haut de gamme, tandis que l'acier corten crée des finitions oxydées spectaculaires pour l'art en extérieur.

La capacité de traduire directement des conceptions numériques en pièces métalliques découpées ouvre des possibilités créatives que les méthodes traditionnelles ne pouvaient égaler. Les designers saisissent des motifs complexes — motifs floraux, pavages géométriques ou typographies personnalisées — et reçoivent des pièces aux bords nets et aux courbes fluides, qui auparavant nécessitaient des finitions manuelles longues et minutieuses.

Équipements industriels et composants mécaniques

Derrière chaque opération de fabrication se trouvent des équipements constitués de composants de précision. Les fabricants de métaux près de chez moi et dans les chaînes d'approvisionnement mondiales produisent des pièces essentielles qui garantissent le fonctionnement fiable des machines industrielles :

- Boîtiers et carénages : Armoires électriques, boîtiers de commande et couvercles de protection

- Supports de précision : Supports de moteur, supports de capteurs et structures de soutien

- Protecteurs de machines : Enceintes de sécurité avec motifs de ventilation et panneaux d'accès

- Composants de convoyeur : Rails de guidage, plaques de montage et supports de réglage

- Pièces de climatisation : Raccords de conduits, pales de registre et brides de fixation

Les fabricants d'acier desservant les marchés industriels traitent souvent des projets allant du prototype unique à des séries de production de milliers d'unités. L'industrie électronique tire particulièrement parti de la précision du découpage laser, utilisant cette technologie pour découper des cartes de circuit, des matériaux semi-conducteurs et des connecteurs dans des métaux tels que le cuivre et le laiton.

Selon des études sectorielles, le secteur de l'énergie s'appuie sur le découpage laser de précision pour les équipements de production d'énergie et les systèmes d'énergie renouvelable — en découpant des pièces pour les turbines, les échangeurs de chaleur et les conteneurs qui doivent résister à des températures élevées et à des environnements corrosifs.

Facteurs de délais et planification de projet

Comprendre les facteurs qui influencent les délais de livraison vous aide à planifier efficacement vos projets. Plusieurs éléments déterminent la rapidité avec laquelle vos pièces découpées au laser passent du fichier de conception à la pièce finie :

- Complicité de la conception: Les motifs complexes avec des tolérances strictes nécessitent des vitesses de découpe plus lentes et un réglage plus minutieux

- Disponibilité des matériaux : Les matériaux standards sont expédiés plus rapidement que les alliages spéciaux nécessitant des commandes particulières

- Opérations secondaires : Le pliage, la finition et l'assemblage ajoutent du temps de traitement

- Position dans la file d'attente : Les plannings de production dans les ateliers de fabrication métallique proches de chez moi affectent les délais de livraison

- Exigences de qualité : Les certifications IATF 16949 ou aérospatiales ajoutent des étapes d'inspection

Selon L'analyse tarifaire de Fortune Laser , le facteur le plus important influant à la fois sur le coût et le délai n'est pas la surface du matériau — c'est le temps machine requis pour votre conception spécifique. Les géométries complexes comportant de nombreux courbes serrées obligent la machine à ralentir, allongeant ainsi le temps de découpe et les délais de livraison.

Comment les volumes requis influencent les prix et les délais

La quantité commandée a un impact considérable sur le coût unitaire. Voici pourquoi : chaque commande implique des coûts fixes liés à la préparation, à la programmation et à la manutention des matériaux, qui sont répartis selon le nombre de pièces commandées.

| Volume des commandes | Impact typique par pièce | Considération du délai de livraison |

|---|---|---|

| Prototype (1-5 pièces) | Coût unitaire le plus élevé ; les coûts de configuration ne sont pas amortis | Souvent le plus rapide ; impact minimal sur la file d'attente |

| Faible volume (6-50 pièces) | Réduction modérée ; certains effets d'économie commencent à apparaître | Planification standard de production |

| Volume moyen (51-500 pièces) | Économies importantes ; un imbriquage efficace réduit les déchets | Peut nécessiter un temps machine dédié |

| Haut volume (500 pièces et plus) | Meilleurs prix ; des remises allant jusqu'à 70 % signalées | Délais plus longs ; une planification de production est requise |

L'efficacité de l'imbriquage influence également le prix. Des programmeurs expérimentés disposent les pièces sur les feuilles de matériau afin de minimiser les pertes — un meilleur imbriquage réduit directement vos coûts en matériaux. Lorsque vous demandez des devis, renseignez-vous sur la manière dont le prestataire gère la disposition des pièces et s'il optimise les agencements selon vos quantités de commande spécifiques.

Pour les projets automobiles nécessitant une réponse rapide, privilégiez les prestataires proposant des services accélérés. Certains fabricants offrent un prototypage rapide en 5 jours avec un délai de réponse pour devis de 12 heures — des indicateurs qui reflètent un investissement sérieux dans la réactivité client. Le support complet DFM de Shaoyi illustre les services à valeur ajoutée qui distinguent les prestataires haut de gamme des simples opérations de découpe.

Les économies d'échelle jouent en votre faveur : les coûts fixes de configuration sont répartis sur l'ensemble des pièces d'une commande, ce qui fait baisser significativement le coût par pièce à mesure que la quantité augmente.

Prévoir à l'avance rapporte des dividendes. Regrouper plusieurs conceptions de pièces en une seule commande, spécifier des matériaux que le prestataire a en stock et prévoir des fenêtres de livraison flexibles permettent souvent d'obtenir de meilleurs prix et un service plus rapide. Comprendre ces dynamiques vous prépare à évaluer efficacement les prestataires — en adéquation avec leurs capacités et vos besoins spécifiques.

Sélectionner le bon prestataire de découpe laser métallique

Vous maîtrisez la technologie, les matériaux et les principes de conception, mais trouver le bon partenaire pour concrétiser votre projet ? C’est là que beaucoup d’ingénieurs et d’acheteurs spécialisés butent. Tous les services de découpe laser métal n’offrent pas des résultats équivalents, et une mauvaise sélection peut entraîner des retards, des problèmes de qualité et des dépassements budgétaires. Que vous recherchiez un service de découpe laser près de chez moi ou que vous évaluiez des fournisseurs internationaux, savoir ce qui distingue les prestataires exceptionnels des médiocres protège les résultats de votre projet.

Selon les recommandations sectorielles de California Steel Services, le choix du bon service de découpe laser influence fortement la réussite du projet. De la qualité des équipements à la réactivité dans la communication, plusieurs facteurs déterminent si vous recevrez des pièces conformes aux spécifications ou si vous serez confronté à des cycles de retravail fastidieux.

Évaluation du matériel et des capacités

La machine utilisée pour produire vos pièces compte plus que vous ne le pensez. Lorsque vous évaluez des services de découpe laser près de chez moi ou des prestataires distants, commencez par examiner les caractéristiques techniques de leurs équipements :

- Type de technologie laser : Les lasers à fibre dominent la découpe moderne des métaux grâce à leur vitesse, précision et efficacité opérationnelle. Renseignez-vous précisément sur les systèmes utilisés par les prestataires : TRUMPF représente le segment haut de gamme, avec des machines reconnues pour leur précision et fiabilité exceptionnelles

- Capacité de puissance : Les systèmes de plus forte puissance gèrent des matériaux plus épais et découpent plus rapidement. Un atelier équipé de lasers à fibre de 6 à 12 kW offre davantage de capacités qu'un atelier limité à du matériel de 2 à 3 kW

- Dimensions et capacité de la table : Les tables de découpe plus grandes permettent d'accommoder des pièces plus volumineuses et facilitent un nesting efficace pour les commandes en grand volume

- Stock de matériaux : Les prestataires disposant de stocks de matériaux courants (acier, inox, aluminium en épaisseurs standard) livrent plus rapidement que ceux qui nécessitent une commande spéciale pour chaque travail

- Opérations secondaires : Le prestataire propose-t-il pliage, finition et assemblage ? Regrouper les opérations simplifie votre chaîne d'approvisionnement et garantit une constance de qualité

Selon avis sur les équipements industriels , des fabricants premium comme TRUMPF, Mazak et Bystronic offrent systématiquement une précision de coupe et une fiabilité supérieures. Lorsqu'un prestataire de services de découpe laser CNC investit dans des équipements haut de gamme, il montre son engagement en faveur de la qualité des résultats.

Ne négligez pas la capacité de production. Un service de découpe au laser à proximité pourrait offrir une excellente qualité mais manquer de bande passante pour répondre à vos besoins en volume. Renseignez-vous sur les délais de livraison actuels, les taux d'utilisation des machines et s'ils effectuent plusieurs postes. Les prestataires fonctionnant 24 heures sur 24 avec des systèmes automatisés de manutention des matériaux livrent généralement plus rapidement pour les commandes importantes.

Certifications et indicateurs d'assurance qualité

Les certifications indiquent si les systèmes qualité d'un prestataire répondent à des normes établies. Pour les services de découpe laser CNC desservant des industries exigeantes, ces qualifications sont essentielles :

- ISO 9001:2015 : La certification fondamentale de management de la qualité garantissant des processus documentés, une orientation client et une amélioration continue

- IATF 16949 : Essentiel pour les activités liées à la chaîne d'approvisionnement automobile — cette certification ajoute des exigences en matière de fabrication lean, de protocoles de prévention des défauts et de réduction rigoureuse des écarts

- AS9100 : Équivalent aérospatial, exigeant des contrôles encore plus stricts pour les composants critiques en vol

- NADCAP : Accréditation pour les processus spéciaux tels que le traitement thermique, le soudage et d'autres opérations contrôlées

Au-delà des certifications, évaluez directement les pratiques de contrôle qualité. Selon les meilleures pratiques du secteur, les fournisseurs réputés appliquent des mesures strictes de contrôle qualité et partagent volontiers des échantillons de travaux antérieurs. Demandez à voir des pièces types, exigez des études de capacité dimensionnelle et renseignez-vous sur les équipements d'inspection — les machines CMM, les comparateurs optiques et les instruments de mesure étalonnés indiquent un investissement sérieux dans la qualité.

Les avis des clients et la réputation dans l'industrie offrent des informations supplémentaires. Une entreprise bien établie avec de solides références aura probablement une meilleure qualité d'expérience globale. N'hésitez pas à demander des témoignages de clients ayant des besoins de projet similaires aux vôtres.

Obtenir des devis précis et comparer les services

Prêt à demander un devis pour une découpe laser ? La manière dont vous abordez ce processus influence à la fois la précision et votre capacité à comparer équitablement les prestataires. Les services modernes de découpe laser métallique proposent souvent des systèmes de devis en ligne qui génèrent des estimations instantanées à partir de fichiers de conception téléchargés. Bien que pratiques, ces devis automatisés conviennent mieux aux pièces simples — les projets complexes bénéficient d'une communication directe.

Lorsque vous demandez des devis, fournissez des informations complètes :

- Fichiers de conception : Formats vectoriels (DXF, DWG) avec des trajectoires de coupe clairement définies

- Spécification du matériau : Qualité exacte, épaisseur et toutes les exigences relatives au finition de surface

- Quantité : Les besoins immédiats ainsi que les volumes annuels prévus, le cas échéant

- Tolérances : Spécifiez séparément les dimensions critiques et les exigences générales

- Opérations secondaires : Besoin de pliage, de finition, d'insertion de quincaillerie ou d'assemblage

- Exigences de livraison : Dates cibles et préférences d'expédition

L'interprétation des devis nécessite une attention particulière à ce qui est inclus — et à ce qui ne l'est pas. Les coûts des matériaux, le temps de découpe, les opérations secondaires et la finition contribuent chacun au prix total. Certains prestataires regroupent leurs services ; d'autres détaillent tout. Posez des questions pour clarification afin de vous assurer de comparer des prestations équivalentes lors de l'évaluation de plusieurs devis.

Une entreprise qui valorise le service client a plus de chances de fournir une expérience positive et des résultats de haute qualité. Privilégiez les prestataires réactifs, attentifs et qui vous tiennent informé tout au long du processus.

Le délai de réponse est en soi un indicateur de la qualité du prestataire. Lorsque vous évaluez des options de service de découpe laser près de chez moi, observez la rapidité avec laquelle les fournisseurs potentiels répondent à vos demandes. Les principaux fabricants se fixent comme référence un traitement rapide — certains offrant des devis en 12 heures au maximum, ce qui est devenu une pratique courante. La capacité de prototypage rapide de Shaoyi en 5 jours et son assistance complète en DFM illustrent les services à valeur ajoutée que les acheteurs devraient rechercher lorsque les délais du projet sont critiques.

La valeur de l'assistance DFM pour les projets complexes

L'assistance à la conception pour la fabrication (DFM) distingue les services basiques de découpe des véritables partenaires de fabrication. Selon les recommandations du secteur , l'assistance en conception peut être inestimable si vous avez besoin d'aide pour affiner la conception de votre projet ou si vous avez peu d'expérience en découpe laser.

Que comprend une assistance DFM efficace ?

- Examen de conception : Identifier les caractéristiques susceptibles de poser problème lors de la découpe avant le début de la production

- Recommandations de matériaux : Proposer des alternatives permettant d'améliorer la fabricabilité ou de réduire les coûts

- Optimisation des tolérances : Aider à préciser la précision là où elle est essentielle tout en assouplissant les dimensions non critiques

- Suggestions de réduction des coûts : Recommander des modifications de conception qui simplifient la fabrication

- Considérations relatives à l'assemblage : S'assurer que les pièces s'emboîtent correctement lorsque plusieurs composants doivent s'ajuster avec précision

Dans les projets automobiles et aérospatiaux notamment, le support DFM évite les itérations coûteuses. Des prestataires comme Shaoyi, qui allient découpe laser et expertise en emboutissage métallique, comprennent comment les choix de conception influencent l'ensemble du processus de fabrication — offrant des analyses que les simples ateliers de découpe ne peuvent tout simplement pas fournir.

Liste de vérification principale

Avant de vous engager auprès d'un prestataire de découpe laser près de chez vous ou à distance, vérifiez ces éléments essentiels :

| Critère d'évaluation | À quoi s'attendre | Signes préoccupants |

|---|---|---|

| Qualité de l'équipement | Lasers à fibre modernes (TRUMPF, Mazak, Bystronic) ; puissance suffisante pour vos matériaux | Systèmes obsolètes uniquement au CO2 ; descriptions floues des équipements |

| Stock de matériaux | Matériaux courants en stock ; accès rapide à des nuances spéciales | Chaque matériau nécessite une commande spéciale |

| Opérations secondaires | Pliage, finition et assemblage en interne | Doit externaliser tout le processus ; chaîne d'approvisionnement fragmentée |

| CERTIFICATIONS | Certification ISO 9001 au minimum ; IATF 16949 pour l'automobile | Aucune certification qualité ; impossible de fournir de la documentation |

| Communication | Devis réactifs ; mises à jour claires sur le projet ; contacts accessibles | Réponses lentes ; tarification peu claire ; difficultés à les joindre |

| Soutien DFM | Retours proactifs sur la conception ; expertise en fabrication | mentalité limitée à « envoyez le fichier, nous ferons la découpe » |

Les considérations géographiques influencent également votre décision. Un prestataire de découpe laser près de chez moi peut offrir des avantages en termes de coûts d'expédition, de délais de livraison et de communication en face à face si nécessaire. Toutefois, des compétences spécialisées ou des prix compétitifs provenant de fournisseurs plus éloignés peuvent surpasser les bénéfices liés à la proximité pour les projets plus importants.

Le bon prestataire de service de découpe laser métal devient un partenaire de fabrication plutôt qu'un simple fournisseur. En évaluant l'équipement, les certifications, la qualité de la communication et les services à valeur ajoutée tels que le support DFM, vous identifierez des prestataires capables de mener vos projets à bien — depuis le fichier de conception initial jusqu'aux pièces finies prêtes à être assemblées.

Questions fréquemment posées sur le service de découpe laser métal

1. Quel est le coût de la découpe laser des métaux ?

Les coûts de découpe laser métal dépendent de plusieurs facteurs, notamment le temps machine, le type de matériau, l'épaisseur et la complexité du design. Les tarifs horaires varient généralement entre 60 $ et 150 $, avec des vitesses de coupe allant de 1 à 20 m/min selon le matériau et la puissance du laser. Les conceptions simples sur matériaux fins coûtent moins cher, tandis que les motifs complexes sur plaques épaisses nécessitent plus de temps machine et sont donc plus coûteux. Des remises sur volume peuvent réduire significativement le coût par pièce — les commandes importantes de plus de 500 pièces pouvant bénéficier d'économies allant jusqu'à 70 % par rapport aux quantités de prototypes.

2. La découpe laser métal est-elle coûteuse ?

La découpe laser des métaux offre un prix compétitif par rapport aux méthodes alternatives, notamment pour les travaux de précision sur des matériaux de faible à moyenne épaisseur. Bien que les devis initiaux puissent sembler plus élevés que ceux de la découpe plasma, la découpe laser élimine souvent les opérations de finition secondaires, réduisant ainsi le coût total du projet. La technologie laser à fibre a considérablement réduit les coûts d'exploitation, avec des consommables minimes et peu d'exigences en matière d'entretien. Pour des géométries complexes et des tolérances serrées, la découpe laser s'avère fréquemment plus rentable que les alternatives mécaniques nécessitant des outillages personnalisés.

3. Combien coûte un service de découpe laser ?

Les tarifs des services de découpe laser varient selon le temps machine, qui est directement lié à la complexité du design et à l'épaisseur du matériau. De nombreux prestataires facturent entre 50 $ et 150 $ par heure de temps machine. Les plateformes de devis en ligne offrent des estimations instantanées pour les pièces standard, tandis que les projets complexes bénéficient d'une consultation directe. Les facteurs influant sur le prix incluent le coût des matériaux, les opérations secondaires telles que le pliage ou la finition, ainsi que la quantité commandée. Demander des devis à plusieurs prestataires avec des spécifications complètes permet d'assurer des comparaisons de coûts précises.

4. Quels matériaux peuvent être découpés au laser ?

La découpe laser gère une grande variété de métaux, notamment l'acier au carbone (jusqu'à 30 mm), l'acier inoxydable (jusqu'à 20 mm), l'aluminium (jusqu'à 15 mm), le laiton, le cuivre et le titane. L'acier au carbone est découpé de manière plus efficace grâce aux réactions assistées par oxygène, tandis que les métaux réfléchissants comme l'aluminium et le cuivre nécessitent des lasers à fibre de puissance plus élevée. Le choix du matériau doit privilégier les exigences d'application — résistance à la corrosion, contraintes de poids et propriétés mécaniques — la facilité de découpe étant un critère secondaire. Les prestataires disposent généralement de stocks de matériaux courants pour des délais plus courts.

5. Comment choisir un prestataire de service de découpe laser ?