Protection essentielle contre la corrosion pour les pièces moulées sous pression en zinc

TL ;DR

Les pièces moulées sous pression en zinc possèdent une résistance à la corrosion exceptionnellement élevée grâce à la formation d'une couche stable et protectrice d'oxyde de zinc, souvent appelée patine, qui empêche l'apparition de la rouille rouge typique des métaux à base de fer. Bien que cette barrière naturelle suffise pour de nombreuses applications, sa durabilité peut être considérablement améliorée dans des environnements sévères ou spécifiques. Une protection avancée contre la corrosion pour les pièces moulées sous pression en zinc est obtenue par divers traitements de surface, notamment le placage, les revêtements de conversion chromate et la passivation, qui ajoutent des couches supplémentaires de protection contre les agressions environnementales.

Comprendre la résistance naturelle du zinc à la corrosion

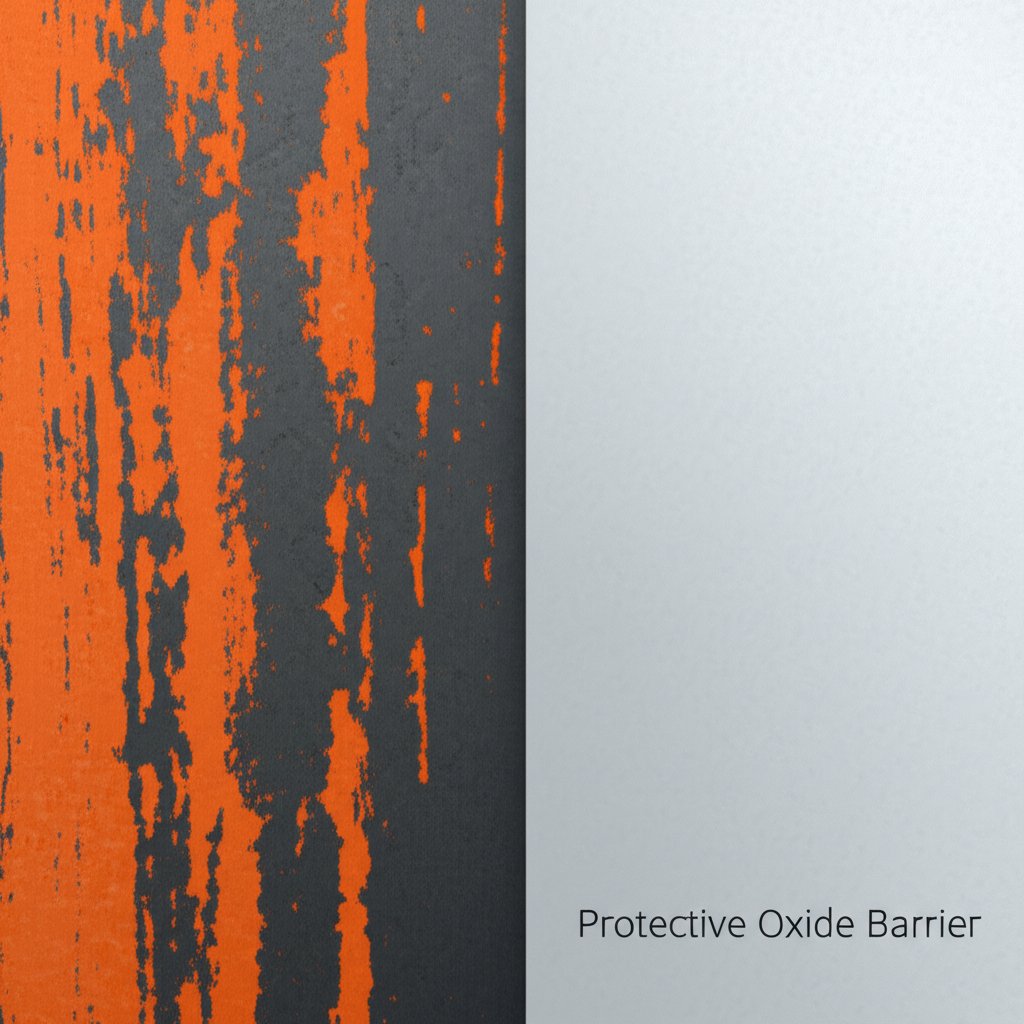

La résistance fondamentale à la corrosion des pièces moulées sous pression en zinc n'est pas due à une inertie, mais à une réaction dynamique et protectrice avec l'environnement. Contrairement aux métaux ferreux qui se dégradent en formant un oxyde de fer poreux (rouille rouge), les alliages de zinc s'auto-protègent par un processus d'oxydation. Lorsqu'une pièce moulée sous pression en zinc est exposée à l'air, sa surface réagit avec l'oxygène pour former une couche mince, dense et fortement adhérente d'oxyde de zinc. Cette couche initiale est très stable et ralentit considérablement toute oxydation ultérieure.

Au fil du temps, cette couche d'oxyde de zinc continue de réagir avec l'humidité et le dioxyde de carbone présents dans l'atmosphère, formant une couche plus complexe et encore plus résistante de carbonate de zinc. Cette couche combinée, souvent appelée patine, est non poreuse et présente un certain caractère autoguérisseur. Si la surface est rayée, le zinc exposé s'oxydera simplement à nouveau et reformera la barrière protectrice. Ce processus électrochimique est la raison fondamentale pour laquelle le zinc constitue un choix supérieur en matière de résistance à la corrosion dans de nombreuses applications. Comme l'expliquent des experts de Deco Products , ce mécanisme fait que les pièces en zinc ne rouillent pas au sens traditionnel du terme ; elles forment un bouclier protecteur.

Toutefois, cette protection naturelle a ses limites. Bien que les alliages de zinc offrent des performances excellentes dans des environnements intérieurs classiques et dans de nombreux environnements extérieurs, ils peuvent se dégrader avec le temps, notamment lorsqu'ils sont exposés longtemps à des conditions agressives. Selon des observations provenant de Dynacast , alors que les alliages d'aluminium ont une capacité remarquable à s'auto-réparer, le zinc finira par se dégrader. Il est donc essentiel de comprendre les défis environnementaux spécifiques auxquels un composant sera exposé et de déterminer si sa résistance intrinsèque est suffisante ou s'il nécessite d'être amélioré par des procédés de finition secondaires.

Menaces courantes de corrosion : Comprendre la « rouille blanche »

Bien que les pièces moulées sous pression en zinc ne forment pas de rouille rouge, elles sont sensibles à une autre forme de corrosion appelée « rouille blanche ». Ce phénomène constitue une préoccupation fréquente pour les ingénieurs et concepteurs travaillant avec des alliages de zinc. La rouille blanche est un dépôt abondant, blanc et poudreux, composé principalement d'hydroxyde de zinc. Elle se forme lorsque les surfaces en zinc sont exposées à l'humidité, notamment dans des conditions où la circulation de l'air est limitée ou inexistante, empêchant ainsi la formation adéquate de la patine stable de carbonate de zinc.

La réaction chimique du rouille blanche débute lorsque l'eau (comme la condensation, la pluie ou l'humidité) stagne sur la surface de zinc. En l'absence de circulation d'air suffisante pour sécher la surface et fournir du dioxyde de carbone, l'eau réagit avec le zinc pour former de l'hydroxyde de zinc au lieu des couches plus protectrices d'oxyde et de carbonate de zinc. Ce phénomène se produit fréquemment lorsque les pièces sont empilées serrées, emballées ou stockées dans des environnements humides et mal ventilés pendant le transport ou l'entreposage. L'humidité piégée crée un microenvironnement idéal pour la formation de ces dépôts blancs et poudreux.

Bien que peu attrayant visuellement, la rouille blanche est souvent un problème superficiel et n'indique généralement pas une perte rapide de l'intégrité structurelle comme le fait la rouille rouge sur l'acier. Toutefois, elle peut compromettre la qualité esthétique de la pièce et, si elle n'est pas traitée, risque d'interférer avec l'application de revêtements ou de finitions ultérieurs. La prévention de la rouille blanche repose principalement sur une manipulation et un stockage adéquats. Les mesures préventives clés incluent :

- S'assurer que les pièces sont stockées dans un endroit sec et bien ventilé.

- Éviter tout contact direct entre les pièces pendant le transport en utilisant des entretoises ou un emballage approprié.

- Appliquer une protection temporaire, telle qu'un traitement de passivation ou un revêtement de conversion, si les pièces doivent être exposées à des conditions d'humidité élevée.

Comprendre les causes de la rouille blanche permet de mettre en œuvre des stratégies simples mais efficaces pour préserver l'intégrité et l'apparence des pièces moulées sous pression en zinc tout au long de leur cycle de vie.

Guide des finitions protectrices pour les pièces moulées sous pression en zinc

Pour améliorer la résistance naturelle du zinc à la corrosion dans des applications plus exigeantes, une grande variété de finitions de surface peut être appliquée. Ces traitements ne fournissent pas seulement une barrière supplémentaire contre les éléments corrosifs, mais peuvent également améliorer l'apparence de la pièce, sa résistance à l'usure et d'autres propriétés fonctionnelles. Le choix d'une finition appropriée dépend de l'environnement d'utilisation, des exigences esthétiques et des considérations de coût. Les méthodes principales incluent le placage, les revêtements de conversion et la passivation.

Plaquage consiste à déposer une fine couche d'un autre métal sur la pièce moulée sous pression en zinc. Le placage décoratif au chrome est un choix populaire, offrant une finition brillante et réfléchissante ainsi qu'une excellente durabilité. Comme décrit par le Association internationale du zinc , pour une protection efficace contre la corrosion, il est essentiel d'appliquer des épaisseurs suffisantes de couches sous-jacentes en cuivre et en nickel avant la couche finale de chrome. Ce système multicouche crée une barrière robuste contre l'humidité et les agents corrosifs. D'autres métaux comme le nickel et l'or peuvent également être utilisés pour le plaquage, selon le résultat souhaité.

Revêtements par conversion chromate sont un traitement chimique qui crée un film mince, de type gel, à la surface de la pièce en zinc. Ce film devient une partie intégrante de la surface et offre une excellente résistance à la corrosion, notamment contre la formation de rouille blanche. Les revêtements chromates sont disponibles en plusieurs couleurs, notamment transparent, bleu, jaune, kaki et noir, et peuvent également servir de finition finale. Ils constituent aussi une excellente base pour la peinture et les revêtements en poudre, améliorant considérablement l'adhérence.

Passivation est un autre procédé chimique qui améliore la résistance à la corrosion en éliminant le fer libre et d'autres contaminants de la surface, créant ainsi une couche d'oxyde passive. Comme décrit par Diecastor , ce procédé est très efficace pour prévenir la corrosion superficielle et maintenir une apparence propre. Il est souvent utilisé comme étape finale pour protéger les pièces pendant le stockage et le transport, ou comme finition protectrice autonome dans des environnements moins sévères.

Pour faciliter le processus de sélection, le tableau suivant compare ces finitions protectrices courantes :

| Type de finition | Résistance à la corrosion | Apparence | Coût relatif | Applications communes |

|---|---|---|---|---|

| Plaquage (par exemple, Chrome) | Très élevé | Brillant, réfléchissant, décoratif | Élevé | Garnitures automobiles, appareils de plomberie, quincaillerie décorative |

| Couche de conversion de chromate | Élevé | Variable (transparent, jaune, noir) | Faible à moyenne | Composants électroniques, fixations, sous-couche avant peinture |

| Passivation | Moyenne | Transparent, conserve l'aspect d'origine | Faible | Protection générale pour la navigation, environnements modérés |

| Revêtement par pulvérisation électrostatique / Peinture | Élevé | Large choix de couleurs et de textures | Moyenne | Produits de consommation, pièces architecturales |

Analyse comparative: zinc par rapport à d'autres alliages de fonte sous pression

Lors de la conception d'un composant, le choix du bon matériau est la première et la plus importante étape pour assurer des performances à long terme et une résistance à la corrosion. Bien que les alliages de zinc offrent un excellent équilibre des propriétés, il est utile de les comparer à d'autres matériaux de fonte sous pression courants comme l'aluminium et le magnésium.

Zinc contre aluminium: Les alliages de zinc et d'aluminium sont connus pour leur résistance à la corrosion, mais ils l'atteignent par différents mécanismes. Comme nous l'avons déjà dit, le zinc forme une patine protectrice. L'aluminium forme également une couche d'oxyde protectrice très efficace et auto-réparatrice. Selon Compass & Anvil , la légèreté de l'aluminium et sa capacité à résister à des températures élevées en font un choix polyvalent. Le zinc, cependant, offre une coulurabilité supérieure, permettant des parois plus fines, des tolérances plus serrées et des finitions de surface plus lisses directement à partir du matricule, ce qui peut réduire ou éliminer le besoin d'opérations d'usinage secondaires. Le choix se résume souvent aux besoins spécifiques de l'application en matière de résistance, de poids, de propriétés thermiques et de précision.

Zinc contre magnésium: Le magnésium est le plus léger de tous les métaux structurels, offrant un rapport résistance/poids exceptionnel. Cependant, il n'est pas intrinsèquement résistant à la corrosion et nécessite généralement un revêtement ou un spray protecteur pour prévenir la corrosion galvanique, en particulier dans les environnements humides ou marins. Le zinc offre une résistance naturelle à la corrosion bien supérieure, ce qui en fait un choix plus simple pour les pièces exposées aux éléments sans traitement de surface supplémentaire.

Pour des secteurs exigeants comme l'industrie automobile, où les composants doivent être à la fois robustes et fabriqués avec précision, la sélection des matériaux est primordiale. Les entreprises spécialisées dans les composants hautes performances, telles que Technologie métallique de Shaoyi (Ningbo) , tirer parti de procédés avancés tels que la forge à chaud pour créer des pièces automobiles de précision qui répondent à des normes de qualité et de durabilité strictes. Leur expertise dans la production de composants, de la prototypage à la production en série, souligne l'importance de combiner des matériaux de pointe avec des techniques de fabrication sophistiquées pour obtenir des performances optimales.

Sélection de la stratégie de protection optimale

En fin de compte, la longévité souhaitée d'un composant moulé à la fonte en zinc nécessite une approche globale. Le processus de prise de décision doit commencer par une analyse approfondie de l'environnement de service prévu pour la pièce. Pour les composants utilisés dans des environnements intérieurs contrôlés, la résistance naturelle à la corrosion de l'alliage de zinc peut être entièrement suffisante. Dans ces cas, la solution la plus rentable peut être de se concentrer sur une finition propre et en forme de fonte.

Pour les pièces exposées à l'humidité, à l'humidité intermittente ou aux conditions atmosphériques extérieures, une couche de protection supplémentaire est nécessaire. Un revêtement de conversion chromate ou un traitement de passivation offre une amélioration significative de la durabilité à moindre coût, empêchant efficacement l'apparition de la rouille blanche et préservant l'apparence de la pièce. Pour les environnements les plus agressifs, tels que les applications marines, les environnements industriels exposés à des produits chimiques ou les composants nécessitant une résistance à l'usure élevée, un système de revêtement multicouche ou une couche de poudre robuste est la stratégie la plus fiable. En assortissant soigneusement les propriétés inhérentes au matériau avec une finition de surface sur mesure, les ingénieurs peuvent s'assurer que les pièces moulées à la fonte en zinc offrent des performances et une durabilité exceptionnelles dans un large éventail d'applications.

Questions fréquemment posées

1. le nombre de personnes Le zinc est-il résistant à la corrosion?

Oui, les alliages de moulage sous pression au zinc sont naturellement résistants à la corrosion. Ils réagissent avec l'oxygène et le dioxyde de carbone présents dans l'air pour former une couche protectrice stable et non poreuse appelée patine. Cette couche empêche la formation de rouille rouge et protège le métal sous-jacent contre toute corrosion ultérieure. Bien que cette protection naturelle soit excellente, elle peut être renforcée par des revêtements dans des environnements très agressifs.

2. Quelle est la méthode anti-corrosion qui utilise le zinc ?

La méthode anti-corrosion la plus courante utilisant le zinc pour protéger d'autres métaux (principalement l'acier) s'appelle la galvanisation. Dans ce procédé, une pièce en acier est recouverte d'une couche de zinc. Le zinc agit comme une barrière sacrificielle, en se corrodant préférentiellement pour protéger l'acier situé en dessous. Cela diffère de la protection d'une pièce moulée sous pression en zinc elle-même, qui repose sur sa propre patine ou sur des finitions de surface appliquées.

3. Comment peut-on empêcher le zinc de ternir ?

Le ternissement du zinc correspond à la formation de sa patine naturelle d'oxyde/carbonate, ce qui atténue le fini brillant initial. Pour des raisons esthétiques ou pour éviter la formation de rouille blanche, un revêtement protecteur est nécessaire. Des laques incolores, des cires, des traitements de passivation ou des couches de conversion au chromate peuvent sceller la surface contre l'atmosphère, préservant ainsi son apparence et ajoutant une couche de protection.

4. Comment le zinc est-il naturellement résistant à la corrosion ?

La résistance naturelle du zinc à la corrosion provient de ses propriétés électrochimiques. Il possède une capacité naturelle à former des produits de corrosion — spécifiquement de l'oxyde de zinc puis du carbonate de zinc — qui créent une barrière passive fortement adhérente à sa surface. Cette patine est stable et réduit considérablement le taux de corrosion ultérieure, protégeant efficacement le métal contre les facteurs environnementaux.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —