Découpe métal sur mesure expliquée : de la première mesure à la pièce finie

Comprendre le métal découpé sur mesure et pourquoi cela est important

Imaginez commander une tôle qui arrive prête à être installée — pas besoin de la couper, pas d'incertitude, pas de gaspillage de matériau. C'est exactement ce que propose le métal découpé sur mesure. Plutôt que d'acheter des formats standards et de devoir les retoucher, vous recevez des matériaux parfaitement adaptés aux spécifications de votre projet.

La découpe de métaux sur mesure est devenue essentielle dans de nombreux secteurs pour une raison simple : la précision compte. Que vous fabriquiez des composants automobiles, construisiez des éléments architecturaux ou réalisiez un projet dans votre jardin, disposer de métaux découpés aux dimensions exactes élimine les corrections coûteuses et le gaspillage de matériaux. Le principe est simple : vous fournissez les dimensions précises, et les fabricants vous livrent des pièces prêtes à l'emploi.

Ce qui rend une découpe de métal sur mesure

Alors, quelle est la différence entre une découpe sur mesure et la prise d'une tôle standard disponible en stock ? Tout repose sur les spécifications. Lorsque vous commandez des métaux découpés sur mesure, chaque dimension correspond aux exigences de votre projet plutôt qu'à des normes industrielles arbitraires. Cela signifie que votre panneau de 47,25 pouces arrive exactement à 47,25 pouces — sans être arrondi au pied le plus proche.

La fabrication sur mesure de métaux garantit que chaque composant est fabriqué selon des spécifications exactes, réduisant ainsi le besoin de modifications coûteuses et améliorant l'intégration globale du système. Contrairement aux composants standards disponibles dans le commerce, les matériaux découpés avec précision s'intègrent parfaitement dans les systèmes existants, minimisant le temps d'installation et les coûts de maintenance à long terme.

La personnalisation va au-delà des simples dimensions. Vous pouvez spécifier :

- Des mesures exactes de longueur, largeur et épaisseur

- Des formes complexes et des découpes

- Des motifs de perçage et des profils de bord

- Des exigences de tolérance pour des applications critiques

De la matière première à la pièce de précision

Le parcours du métal brut au composant fini a considérablement évolué au fil des décennies. La fabrication métallique ancienne reposait entièrement sur la découpe manuelle — des ouvriers qualifiés utilisant des outils à main et des cisailles pour façonner les matériaux. Bien que cette méthode soit efficace, elle introduisait des variations importantes entre les pièces.

Les méthodes de précision actuelles racontent une histoire différente. La technologie de commande numérique par ordinateur (CNC) convertit les conceptions numériques en commandes de découpe précises, atteignant des tolérances aussi fines que ±0,0001 pouce. Selon Red Craft Industry , les machines CNC modernes peuvent répéter les mêmes résultats des centaines, voire des milliers de fois, avec une cohérence remarquable.

Cette évolution est importante, que vous soyez un professionnel du secteur ou un acheteur novice. Comprendre les technologies de découpe disponibles, les options de matériaux et les exigences de spécifications vous aide à prendre des décisions éclairées — et c'est exactement ce que propose ce guide.

La découpe sur mesure élimine le gaspillage de matériaux et réduit les coûts de projet en fournissant exactement ce dont vous avez besoin — ni plus, ni moins.

Au cours de cet article, vous apprendrez à parcourir l'ensemble du processus décisionnel : choisir les méthodes de découpe appropriées, sélectionner les bons matériaux, comprendre les spécifications d'épaisseur, définir les tolérances et communiquer efficacement avec vos fournisseurs. À la fin, vous aborderez votre prochain projet de métal sur mesure avec confiance et clarté.

Méthodes de découpe des métaux expliquées

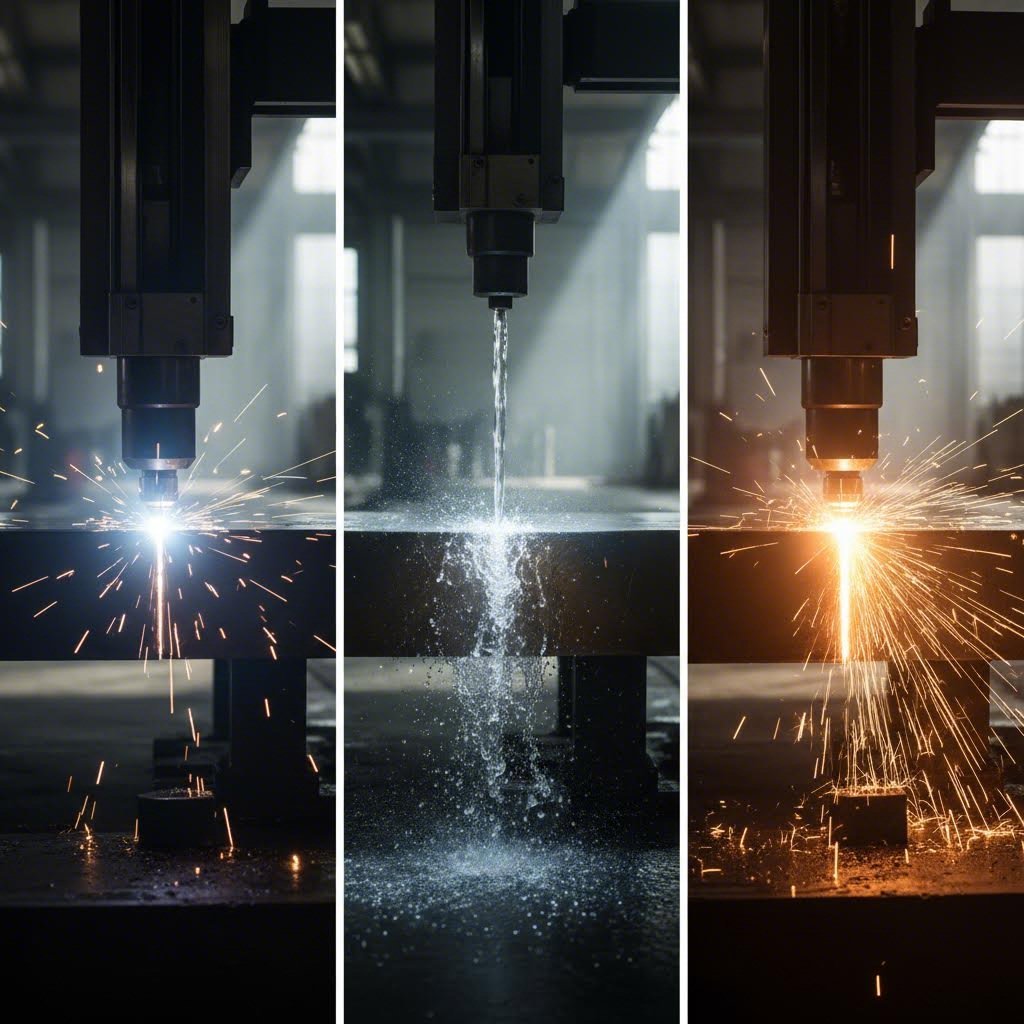

Vous demandez comment découper des tôles métalliques avec précision et efficacité ? La réponse dépend entièrement de vos besoins en matière de projet. Chaque technologie de découpe offre des avantages spécifiques, et comprendre ces différences vous aide à choisir la méthode adaptée à votre projet de découpe métallique sur mesure.

Les ateliers modernes de fabrication utilisent généralement plusieurs technologies de découpe, chacune optimisée pour des matériaux spécifiques , des épaisseurs et des exigences de précision. Examinons les principales options disponibles et dans quels cas chaque solution est la plus adaptée.

Découpe laser pour une précision intriquée

Lorsque votre projet exige des designs complexes et des bords exceptionnellement propres, un découpeur laser devient votre meilleur allié. Cette technologie dirige un faisceau laser haute puissance sur la surface métallique, fondant ou vaporisant le matériau le long d'un chemin contrôlé numériquement. Le résultat ? Des découpes si précises qu'elles n'exigent souvent aucun traitement supplémentaire.

Selon Zintilon, la découpe laser CNC est particulièrement adaptée aux travaux détaillés, car le processus contrôlé par ordinateur garantit des coupes exactes avec des tolérances serrées. Le faisceau focalisé crée des angles nets et des bords lisses que les méthodes manuelles ne peuvent tout simplement pas égaler.

Les avantages principaux de la découpe laser incluent :

- Une précision exceptionnelle avec des tolérances pouvant atteindre ±0,005 pouce

- Des zones affectées par la chaleur minimales par rapport aux autres méthodes thermiques

- Des bords propres nécessitant peu ou pas de post-traitement

- Idéal pour les matériaux de faible à moyenne épaisseur

- Parfait pour les formes complexes et les motifs de trous petits

Cependant, la découpe laser présente des limites. Elle est peu adaptée aux matériaux très épais, et des métaux réfléchissants comme le cuivre et le laiton peuvent nécessiter un équipement spécialisé. Pour l'électronique, les dispositifs médicaux et la fabrication de pièces de précision, la technologie laser offre toutefois des résultats inégalés.

Solutions alternatives : jet d'eau et plasma

Que se passe-t-il lorsque la découpe laser n'est pas adaptée ? C'est là qu'interviennent les technologies par jet d'eau et par plasma, chacune répondant à des défis spécifiques que les lasers ne peuvent pas traiter efficacement.

Découpe à l'eau sous pression utilise de l'eau à haute pression — généralement comprise entre 30 000 et 90 000 psi — mélangée à un matériau abrasif tel que du grenat pour couper pratiquement n'importe quel matériau. Son avantage principal ? L'absence totale de chaleur. Cela rend la découpe par jet d'eau idéale pour les matériaux sensibles à la chaleur qui se déformeraient ou durciraient avec des méthodes de coupe thermique.

Selon Wurth Machinery , le marché des jets d'eau devrait atteindre plus de 2,39 milliards de dollars d'ici 2034, reflétant une demande croissante pour cette technologie polyvalente. Le jet d'eau excelle dans la découpe de :

- Matières épaisses dépassant les capacités du laser

- Alliages sensibles à la chaleur et matériaux trempés

- Matériaux composites et non-métaux

- Applications nécessitant une distorsion thermique nulle

Découpe plasma adopte une approche différente, utilisant un arc électrique et un gaz comprimé pour fondre et percer des métaux conducteurs. Si vous travaillez avec des plaques d'acier de plus d'un demi-pouce d'épaisseur, le plasma offre la meilleure combinaison entre vitesse et efficacité coûts.

Des tests réalisés par Wurth Machinery ont montré que la découpe au plasma permettait de couper l'acier de 1 pouce environ 3 à 4 fois plus rapidement que le jet d'eau, avec des coûts d'exploitation environ deux fois moindres par pied linéaire. Pour la fabrication de structures métalliques et la production d'équipements lourds, le plasma offre une valeur exceptionnelle.

CNC Router CNC l'usinage offre une autre option, particulièrement efficace pour les métaux non ferreux comme l'aluminium. Bien qu'il ne soit généralement pas utilisé pour couper des matériaux épais, le fraisage CNC excelle dans la création de profils précis et peut combiner découpe et cintrage dans des cellules de fabrication intégrées.

Coupe de cheveux représente l'approche la plus directe pour les découpes droites. Selon Cubbison , le cisaillage est un procédé rapide offrant une grande régularité sur une large gamme d'épaisseurs de métal. Le compromis ? Il se limite aux découpes en ligne droite et peut produire des bords plus rugueux que d'autres méthodes.

Comparaison des méthodes de découpe : aperçu complet

Le choix du bon outil de découpe métallique pour votre projet nécessite de peser plusieurs facteurs. Le tableau suivant compare chaque méthode de découpe selon les critères les plus importants :

| Méthode de découpe | Compatibilité des matériaux | Plage d'épaisseur | Qualité des bords | Tolérance précise | Coût relatif | Meilleures applications |

|---|---|---|---|---|---|---|

| Découpe laser | La plupart des métaux ; limité sur les matériaux fortement réfléchissants | Jusqu'à 1" d'acier ; optimal sous 0,5" | Excellent ; finition minimale requise | ±0,005" ou plus serré | Moyen-Élevé | Conceptions complexes, électronique, dispositifs médicaux |

| Découpe plasma | Métaux conducteurs uniquement | de 0,5" à 2" et plus d'acier | Bon ; peut nécessiter un ébavurage | ±0,015" à ±0,030" | Faible-Moyen | Acier d'ossature, équipements lourds, construction navale |

| Découpe à l'eau sous pression | Virtuellement n'importe quel matériau | Jusqu'à 12" selon le matériau | Excellent ; aucune zone affectée par la chaleur | ±0,005" à ±0,010" | Élevé | Aérospatiale, matériaux sensibles à la chaleur, composites |

| Usinage CNC | Métaux non ferreux, plastiques | Jusqu'à 1" en aluminium | Bon ; propre avec un outillage adéquat | ±0,005" à ±0,010" | Moyenne | Profilés d'aluminium, fabrication d'enseignes, boîtiers |

| Coupe de cheveux | La plupart des tôles | Jusqu'à 0,5" selon l'équipement | Moyen ; peut présenter une légère déformation | ±0,015" à ±0,030" | Faible | Découpes droites, emboutissage à haut volume |

Il est également important de comprendre la largeur de découpe (kerf) — la largeur du matériau retiré pendant la découpe. La découpe laser produit la plus faible largeur de découpe (aussi fine que 0,006") tandis que le plasma crée des découpes plus larges (jusqu'à 0,25"). Cela influence la façon dont vous dimensionnez vos pièces et calculez l'utilisation du matériau.

Une fois les méthodes de découpe clarifiées, la prochaine décision cruciale consiste à choisir le bon métal pour votre application. Différents matériaux réagissent différemment à chaque technologie de découpe, et l'adéquation entre les propriétés du matériau et les exigences du projet garantit des résultats optimaux.

Choisir le bon métal pour votre projet

Vous avez identifié la méthode de découpe adaptée à vos besoins — vient maintenant une décision tout aussi importante. Quel métal devez-vous effectivement découper ? Les types de métaux disponibles pour la fabrication sur mesure présentent chacun des caractéristiques uniques, et le choix d'un matériau inapproprié peut compromettre même un travail de découpe extrêmement précis.

Pensez-y ainsi : un composant parfaitement découpé échoue si le matériau sous-jacent ne peut pas supporter les contraintes de votre application. Que vous ayez besoin d'une résistance légère, d'une résistance à la corrosion ou d'une durabilité économique, compréhension des propriétés des matériaux vous oriente vers le bon choix.

Adapter les propriétés du métal aux exigences du projet

Avant de vous pencher sur des métaux spécifiques, réfléchissez aux exigences réelles de votre projet. Chaque application accorde une importance différente à certains critères, et identifier ces priorités simplifie considérablement votre processus de sélection.

Les propriétés clés à évaluer lors du choix de votre métal comprennent :

- Résistance à la traction – Quelle force de traction le matériau peut-il supporter avant de se rompre ?

- Résistance à la corrosion – La pièce sera-t-elle exposée à l'humidité, à des produits chimiques ou à l'air salin ?

- Poids – Votre application nécessite-t-elle des composants légers pour la mobilité ou l'efficacité énergétique ?

- Machinabilité – À quel point le matériau peut-il être facilement découpé, façonné et fini ?

- Coût – Quel est votre budget, et l'application justifie-t-elle l'utilisation de matériaux haut de gamme ?

- Apparence – Le composant fini sera-t-il visible, nécessitant des considérations esthétiques ?

Vos réponses à ces questions restreignent fortement le choix. Une application marine exige avant tout une résistance à la corrosion. Un composant aérospatial privilégie la légèreté. Une rampe décorative doit allier attrait visuel et durabilité.

Acier contre Aluminium contre Inox

Examinons les métaux les plus couramment spécifiés pour la découpe sur mesure et dans quels domaines chacun excelle.

Acier au carbone : L'outil polyvalent abordable

Lorsque le budget et la résistance sont vos priorités, l'acier au carbone offre une valeur exceptionnelle. Selon Impact Fab , l'acier à faible teneur en carbone (également appelé acier doux) se trouve dans tous les ateliers de fabrication, car c'est l'un des choix les plus économiques. Grâce à sa grande ductilité et à sa facilité de soudage, ce matériau se travaille bien et accepte la plupart des méthodes de découpe sans complications.

L'acier au carbone convient parfaitement aux composants structurels, aux bâti de machines et aux applications où le matériau sera peint ou revêtu. Toutefois, il ne possède pas de résistance intrinsèque à la corrosion : sans revêtement protecteur, la rouille devient inévitable dans des environnements exposés.

Tôle d'aluminium : Le champion de la légèreté

Lorsque la réduction du poids guide votre conception, la tôle d'aluminium devient le choix évident. Selon Seather Technology, la densité de l'aluminium est d'environ un tiers de celle de l'acier inoxydable, ce qui rend les pièces nettement plus faciles à manipuler et à transporter.

La tôle d'aluminium offre plus que simplement une économie de poids. Le matériau forme naturellement une couche d'oxyde protectrice lorsqu'il est exposé à l'air, offrant une excellente résistance à la corrosion sans traitement supplémentaire. Les ingénieurs prescrivent fréquemment l'aluminium pour des composants automobiles, des applications aérospatiales, et tout projet où la réduction de la masse améliore les performances ou l'efficacité.

Gardez à l'esprit que l'aluminium nécessite une expertise particulière lors du soudage — la couche d'oxyde et la forte conductivité thermique créent des défis. En revanche, pour le découpage, l'aluminium répond bien aux méthodes au laser, au jet d'eau et à l'usinage CNC.

Tôle d'acier inoxydable : Premium résistant à la corrosion

Lorsque votre application est exposée à des environnements difficiles, une tôle en acier inoxydable offre une résistance à la corrosion que l'acier au carbone ne peut tout simplement pas égaler. La teneur en chrome crée une couche protectrice autoréparatrice qui maintient le métal en parfait état pendant des années.

Mais c'est ici que le choix du matériau devient subtil. Tous les grades d'acier inoxydable n'ont pas les mêmes performances, et le choix entre l'acier inoxydable 304 et 316 détermine souvent la réussite du projet.

Selon Geomiq , la différence essentielle tient à un seul élément : le molybdène. L'acier inoxydable de qualité 316 contient 2 à 3 % de molybdène, ce qui améliore considérablement la résistance aux chlorures et aux produits chimiques agressifs. Lors d'essais en brouillard salin, l'acier inoxydable 316 a démontré une résistance à la corrosion d'environ 10 ans contre seulement 1 an pour le 304 dans des environnements marins simulés.

Quand faut-il payer un supplément de 20 à 30 % pour le 316 ? Considérez-le comme essentiel pour :

- Applications maritimes et côtières

- Matériel de traitement chimique

- Composants médicaux et pharmaceutiques

- Installations extérieures dans les régions côtières

Pour les applications intérieures, le matériel de cuisine et les environnements extérieurs modérés, l'acier inoxydable 304 offre des performances excellentes à moindre coût.

Acier galvanisé : Durabilité extérieure à petit budget

Et si vous aviez besoin d'une résistance à la corrosion en extérieur sans le prix de l'acier inoxydable ? L'acier galvanisé et l'acier au carbone partagent la même matière de base, mais le revêtement de zinc assure une protection sacrificielle contre la rouille. Cela rend l'acier galvanisé idéal pour les clôtures, les composants structurels extérieurs et le matériel agricole, là où l'aspect est moins important que la longévité.

Laiton et cuivre : Applications spécialisées

Lorsque vous comparez le laiton au bronze ou que vous envisagez des alliages de cuivre, vous répondez généralement à des besoins spécialisés. La conductivité électrique exceptionnelle du cuivre le rend indispensable pour les composants électriques et les applications de câblage. Selon Impact Fab, le cuivre présente également des propriétés antibactériennes précieuses pour les instruments médicaux et les surfaces fréquemment touchées.

Le laiton allie malléabilité, résistance à la corrosion et aspect doré attrayant. On le retrouve dans la quincaillerie décorative, les accessoires marins et les composants nécessitant de faibles propriétés de friction. Les deux matériaux se découpent proprement au jet d'eau et à l'aide d'équipements laser spécialisés.

Comment les propriétés des matériaux influencent le choix de la méthode de découpe

Votre choix de matériau influence directement quelle technologie de découpe offre les meilleurs résultats. Les métaux réfléchissants comme le cuivre et le laiton posent des défis aux systèmes laser standards — un équipement spécialisé ou des méthodes alternatives deviennent alors nécessaires. Les tôles épaisses en acier au carbone privilégient la découpe plasma pour des raisons de rentabilité, tandis que les tôles fines en aluminium répondent parfaitement à la précision du laser.

Comprendre cette relation permet d'éviter des inadéquations coûteuses. Lorsque vous précisez à la fois le matériau et la méthode de découpe, vous garantissez que le fabricant pourra fournir la qualité de bord et les tolérances exigées par votre projet.

Une fois la sélection des matériaux clarifiée, la prochaine étape concerne les spécifications d'épaisseur — et la compréhension du système de calibrage qui les définit.

Épaisseur du métal et spécifications de calibre

Voici quelque chose qui surprend souvent les acheteurs novices : lorsque quelqu'un parle de « tôle 14 au calibre », savez-vous exactement quelle est son épaisseur ? Si ce n'est pas le cas, vous n'êtes pas seul. Le système de calibrage pour mesurer l'épaisseur des métaux peut sembler contre-intuitif au départ — mais il est essentiel de le comprendre pour commander des tôles découpées sur mesure qui s'adapteront parfaitement à votre projet.

L'épaisseur détermine tout, de l'intégrité structurelle aux méthodes de découpe efficaces. Une erreur d'épaisseur peut vous conduire à utiliser un matériau trop fragile pour l'application prévue, ou au contraire si épais que votre fabricant devra utiliser un équipement différent. Démystifions ce système afin que vous puissiez indiquer précisément ce dont vous avez besoin.

Comprendre le système de calibrage

Le système de calibrage provient de l'industrie britannique du fil, antérieurement à l'existence de systèmes de mesure normalisés. Selon Stepcraft , les jauges étaient initialement utilisées pour identifier le diamètre des fils lors des procédés d'étirage — et cette terminologie s'est maintenue pour les tôles.

Voici le concept essentiel : des numéros de jauge plus bas indiquent un matériau plus épais. Cela va à l'encontre de l'intuition, selon laquelle un numéro plus élevé signifierait une quantité de matière plus importante. Pensez-y ainsi : moins il y a de passages dans laminoir à fil, plus le fil est épais, d'où un numéro de jauge plus bas.

Pour compliquer davantage les choses, le même numéro de jauge correspond à des épaisseurs différentes selon le type de métal. Un tableau des calibres de tôle devient alors indispensable, car l'épaisseur d'une tôle d'acier de calibre 14 diffère de celle d'une tôle d'aluminium de calibre 14. Par exemple :

- tôle d'acier doux calibre 14 mesure 0,0747 pouce (1,897 mm)

- tôle d'aluminium calibre 14 mesure 0,0641 pouce (1,628 mm)

- tôle d'acier inoxydable calibre 14 mesure 0,0781 pouce (1,984 mm)

Cette variation s'explique par le fait que chaque métal possède des propriétés physiques différentes, influant sur sa réponse au système de mesure d'épaisseur. Référez-vous toujours au tableau approprié pour votre matériau spécifique — les suppositions entraînent des erreurs coûteuses lors de la commande.

Contexte pratique des épaisseurs courantes

Comprendre les épaisseurs en contexte vous aide à visualiser ce que vous commandez réellement. Selon MetalsCut4U, le choix de l'épaisseur adéquate dépend des exigences structurelles, des contraintes budgétaires et des considérations esthétiques.

Voici comment les épaisseurs courantes se traduisent dans des applications concrètes :

- épaisseur d'acier 10 gauge (0,1345 pouce / 3,416 mm) – Travaux structurels lourds, charpentes d'équipements industriels, plateaux de remorques et applications exigeant une rigidité maximale

- épaisseur de tôle au calibre 11 (0,1196 pouce / 3,038 mm) – Supports très résistants, renforts structurels et composants de construction commerciale

- épaisseur de tôle au calibre 14 (0,0747 pouce / 1,897 mm) – Travail de fabrication général, panneaux automobiles, boîtiers d'équipements et applications structurelles modérées

- épaisseur 16 gauge (0,0598 pouces / 1,518 mm) – Applications légères incluant les conduits de climatisation, les panneaux décoratifs et les composants intérieurs

- 18-22 gauge – Enceintes à paroi mince, éléments décoratifs et applications où la réduction du poids est plus importante que la résistance élevée

Limites d'épaisseur selon la méthode de découpe

L'épaisseur de votre matériau détermine directement quelles technologies de découpe fonctionneront efficacement. Chaque méthode possède des plages d'épaisseur optimales ; dépasser ces limites compromet la qualité des bords, la précision ou la viabilité économique.

Selon Benchmark Abrasives, la découpe laser excelle sur les matériaux de faible épaisseur, généralement inférieure à 3/4 de pouce, tandis que la découpe plasma gère des tôles plus épaisses, jusqu'à 1 pouce ou plus, avec des vitesses de traitement nettement plus rapides.

Limites d'épaisseur pour la découpe laser

Les systèmes laser fonctionnent de manière optimale sur des matériaux minces à moyens. La plupart des lasers industriels à fibre traitent l'acier jusqu'à environ 25 mm, mais la qualité du bord et la vitesse de coupe diminuent nettement au-delà de 12 mm. Pour des travaux de précision nécessitant des tolérances strictes et des bords propres, privilégiez les matériaux inférieurs à 14 gauge, domaine dans lequel les lasers excellent véritablement.

Avantages de l'épaisseur en découpe plasma

Lorsque votre projet implique une épaisseur d'acier de 10 gauge ou plus, la découpe plasma devient de plus en plus intéressante. Cette technologie permet de couper des tôles épaisses plus rapidement et à moindre coût que les solutions laser. Toutefois, prévoyez une zone affectée par la chaleur plus importante et des bords nécessitant une finition secondaire pour les applications de précision.

Polyvalence de la découpe par jet d'eau

La découpe par jet d'eau gère la gamme d'épaisseurs la plus étendue — allant des feuilles très fines à des matériaux de 15 cm d'épaisseur ou plus. Selon Benchmark Abrasives , cette technique de « découpe à froid » produit pratiquement aucune zone affectée par la chaleur, ce qui la rend idéale pour les matériaux épais sensibles à la chaleur lorsque la déformation thermique ne peut être tolérée.

Comment l'épaisseur affecte la qualité des bords

Les matériaux plus épais posent de plus grands défis pour toute méthode de découpe. La largeur de kerf — matériau enlevé pendant la découpe — augmente avec l'épaisseur, ce qui affecte la précision dimensionnelle. Les méthodes thermiques comme le laser et le plasma créent des zones thermiquement affectées plus importantes sur les matériaux épais, pouvant durcir les bords et nécessiter un ébavurage. Lorsque vous spécifiez des tolérances serrées sur des matériaux à forte jauge, discutez des résultats réalisables avec votre fabricant avant de finaliser les spécifications.

Tableau de référence des épaisseurs selon la jauge d'acier

Le tableau suivant présente un tableau complet des épaisseurs de métaux par jauge, indiquant les dimensions réelles et les méthodes de découpe recommandées pour les tailles courantes. Utilisez cette référence lorsque vous définissez vos besoins en métaux découpés sur mesure :

| Numéro de jauge | Acier doux (pouces) | Acier doux (mm) | Aluminium (pouces) | Acier inoxydable (pouces) | Méthodes de découpe recommandées |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plasma, Jet d'eau |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plasma, Jet d'eau |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plasma, Jet d'eau, Laser haute résistance |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Plasma, Jet d'eau, Laser |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Laser, Plasma, Jet d'eau |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Laser (optimal), Jet d'eau, Plasma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Laser (optimal), Jet d'eau, Cisaillement |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Laser, Cisaillement, Jet d'eau |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Laser, Cisaillement |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Laser, Cisaillement |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Laser, Cisaillement |

Remarquez comment les méthodes de découpe recommandées évoluent à mesure que les numéros de gauge augmentent (et que l'épaisseur diminue). Les gauges plus lourds privilégient le plasma et le jet d'eau, tandis que les gauges plus légers relèvent du laser et du cisaillement. Cette relation vous aide à associer vos exigences en matière d'épaisseur aux capacités de fabrication appropriées.

Maintenant que les spécifications de gauge sont comprises, la réflexion suivante concerne les tolérances — l'écart acceptable par rapport à vos dimensions spécifiées qui détermine si les pièces s'assemblent effectivement comme prévu.

Tolérances et précision dans la découpe métal sur mesure

Vous avez sélectionné votre matériau, déterminé le bon gauge et choisi une méthode de découpe. Mais voici une question qui distingue les projets réussis des échecs frustrants : à quel point la pièce finie doit-elle être proche de vos dimensions spécifiées ?

C'est ici que les tolérances entrent en jeu — et où de nombreux acheteurs novices commettent des erreurs coûteuses. Spécifier des tolérances trop serrées vous fera payer un prix élevé pour une précision inutile. Les définir trop larges, et vos composants ne s'assembleront pas correctement. Comprendre cet équilibre permet d'économiser à la fois de l'argent et des désagréments.

Ce que signifie la tolérance pour vos pièces

La tolérance désigne l'écart acceptable par rapport aux dimensions spécifiées. Lorsque vous commandez une pièce mesurant exactement 12,000 pouces de longueur, aucun procédé de découpe ne garantit la perfection — il y a toujours une certaine variation. La tolérance définit l'ampleur de cette variation encore acceptable pour votre application.

Voici comment le comprendre : si votre tolérance est de ±0,010 pouce, une pièce de 12,000 pouces mesurant entre 11,990 et 12,010 pouces passe l'inspection. Les pièces en dehors de cette plage sont rejetées ou nécessitent une retouche.

Selon Hypertherm , la découpe au laser atteint généralement des tolérances dimensionnelles inférieures à 0,01 pouce (0,25 mm), tandis que les systèmes plasma X-Definition offrent environ 0,02 pouce (0,5 mm). Cette différence — équivalente à peu près à l'épaisseur d'une carte de visite — détermine quelle technologie convient le mieux à vos besoins.

Voici l'élément clé à comprendre : une précision plus élevée n'est pas automatiquement meilleure. Avant d'exiger une précision « de qualité laser », demandez-vous si votre application en a réellement besoin. Les pièces passant directement de la table de découpe au soudage n'ont que rarement besoin des tolérances les plus strictes — le soudage lui-même introduit des variations supérieures à celles de la découpe.

Normes de précision selon les secteurs

Les différents secteurs exigent des niveaux de précision très variés. Les composants aérospatiaux nécessitent des tolérances extrêmement serrées, car la sécurité dépend d'un ajustement parfait. En revanche, les ouvrages métalliques décoratifs supportent davantage de variations sans nuire à leur fonction ou à leur apparence.

Selon Komacut, plusieurs types de tolérances régissent la fabrication sur mesure de métaux découpés :

- Tolérances dimensionnelles – Variations de longueur, de largeur et de positions d'emplacement des trous

- Tolérances angulaires – Écart admissible par rapport aux angles de pliage prévus, généralement de ±0,5° à ±1°

- Tolérances d'épaisseur – Variation admissible de l'épaisseur du matériau par rapport aux valeurs spécifiées

- Tolérances à la planéité – Écart acceptable par rapport à une surface parfaitement plane

Les tolérances standard de découpe laser varient de ±0,20 mm pour les travaux de haute précision à ±0,45 mm pour les applications générales. Lorsque vos pièces doivent s'assembler avec des composants précis — pensez aux dispositifs médicaux ou aux boîtiers électroniques — spécifiez des tolérances plus strictes. Pour les composants structurels ou les pièces destinées à être soudées, les tolérances standard sont généralement suffisantes.

Facteurs influant sur la précision réalisable

Plusieurs variables affectent la précision que votre fabricant peut réellement atteindre. Comprendre ces facteurs vous aide à définir des attentes et des spécifications appropriées.

- Méthode de découpe – Le laser et le jet d'eau permettent d'obtenir des tolérances plus serrées que le plasma ou le cisaillage

- Type de matériau – Les propriétés des métaux varient ; les matériaux plus doux comme l'aluminium peuvent présenter des variations plus importantes que l'acier

- Épaisseur du matériau – Un matériau plus épais crée des défis de découpe plus grands et des tolérances plus larges

- Calibrage de la machine – Un équipement bien entretenu et récemment étalonné fournit des résultats plus constants

- Expertise de l'opérateur – Des opérateurs qualifiés optimisent les paramètres pour chaque travail spécifique

- Complexité des pièces – Les géométries complexes avec des coins serrés mettent davantage à l'épreuve la précision que les formes simples

La complexité des pièces mérite une attention particulière. Une simple ébauche rectangulaire maintient facilement des tolérances serrées. Ajoutez des découpes complexes, des rayons serrés et des motifs multiples de trous, et la précision réalisable s'amollit souvent. Discutez des géométries complexes avec votre fabricant avant de finaliser les spécifications.

Qualité des bords et considérations de surface

La tolérance englobe plus que les dimensions — la qualité des bords est également importante. Plusieurs facteurs affectent l'état final des bords de vos pièces.

Zones thermiquement affectées (ZTA) se produisent avec les méthodes de découpe thermique telles que le laser et le plasma. La chaleur intense modifie les propriétés du métal adjacent à la découpe, pouvant durcir le bord ou provoquer une décoloration. La découpe au laser minimise la zone affectée par la chaleur (HAZ) grâce à son faisceau concentré, tandis que le plasma crée des zones plus largement affectées.

Formation de bavures — pour définir le dross, il s'agit du matériau en fusion qui se resolidifie sur l'envers des découpes. Selon JLC CNC, le dross s'accumule lorsque la pression du gaz auxiliaire est trop faible ou lorsque la hauteur de la buse est incorrecte. Un réglage approprié de la machine permet d'éviter le dross, mais certaines applications nécessitent malgré tout un nettoyage après la découpe.

Finition de surface varie selon la méthode et le matériau. La découpe au laser produit généralement les bords les plus lisses, tandis que le plasma peut laisser des stries visibles nécessitant une finition secondaire pour les applications esthétiques.

La relation coût-tolérance

Des tolérances plus strictes augmentent invariablement les coûts — parfois de manière spectaculaire. Selon Hypertherm, des tolérances excessivement rigoureuses alourdissent les opérations avec plusieurs catégories de frais :

- Investissement en équipement – Les machines capables de tolérances plus serrées coûtent sensiblement plus cher ; les systèmes laser peuvent coûter des centaines de milliers d'euros de plus que les alternatives au plasma

- Coûts d'inspection – Des tolérances plus serrées nécessitent des équipements de mesure sophistiqués ; une machine de mesure tridimensionnelle (CMM) peut coûter jusqu'à 120 000 $

- Exigences en matière de formation – La mesure de tolérances serrées exige des compétences spécialisées et du personnel mieux rémunéré

- Taux de rebuts – Des spécifications plus strictes signifient qu'un plus grand nombre de pièces se situent en dehors des plages acceptables

- Débit réduit – L'atteinte de la précision maximale nécessite souvent des vitesses de coupe plus lentes

À considérer : certains pensent que les alliages de titane ou de tungstène représentent le métal le plus résistant sur Terre pour certaines applications — pourtant, même lorsqu'on travaille avec le métal le plus résistant au monde, des tolérances excessivement serrées ne sont pas nécessaires sauf si la fonction l'exige. Adapter les spécifications de tolérance aux besoins réels, plutôt que de choisir par défaut « aussi serré que possible », optimise la rentabilité de votre projet.

Quand spécifier des tolérances serrées

Réservez les tolérances étroites aux applications où la précision est réellement cruciale :

- Pièces associées dans des assemblages de précision

- Composants pour dispositifs médicaux ou applications aérospatiales

- Pièces interagissant avec des composants usinés par CNC

- Bords visibles dans des travaux décoratifs haut de gamme

Pour les composants structurels, les pièces qui seront soudées, ou les applications où la peinture ou le revêtement en poudre masquera les bords, les tolérances standard offrent généralement des résultats fonctionnels identiques à moindre coût.

Une fois les tolérances bien comprises, l'étape suivante consiste à traduire vos exigences en spécifications claires que les fabricants peuvent exécuter avec précision — en commençant par des techniques de mesure appropriées et des pratiques de documentation.

Comment mesurer et spécifier votre commande

Vous comprenez les tolérances, les matériaux et les méthodes de découpe, mais aucune de ces connaissances n'a d'importance si vos mesures sont incorrectes ou si vos spécifications prêtent à confusion pour le fabricant. Obtenir une tôle découpée sur mesure qui s'intègre parfaitement à votre projet commence bien avant le début de la découpe. Cela commence par la manière dont vous mesurez, documentez et communiquez vos exigences.

Cela semble simple ? De nombreux acheteurs novices s'en rendent compte autrement lorsque leurs pièces arrivent légèrement en dehors des spécifications. Examinons ensemble les pratiques qui distinguent les commandes réussies des retours frustrants.

Mesurer avec précision

Des mesures précises constituent la base de toute commande réussie de tôles découpées sur mesure. Avant de documenter les dimensions, assurez-vous d'utiliser des outils et des techniques appropriés.

Utilisez des instruments de mesure adaptés

Une règle à ruban standard convient pour des estimations approximatives, mais la fabrication sur mesure de pièces métalliques exige mieux. Selon Sheet Metal Masion, vous devez mesurer l'épaisseur à l'aide d'un pied à coulisse ou d'un micromètre, toujours dans une zone plate et uniforme de la tôle. Pour les dimensions de longueur et de largeur, des règles en acier ou des rubans à mesurer de précision offrent la précision requise par votre projet.

Prenez en compte ces recommandations d'outils :

- Pieds à coulisse numériques – Indispensable pour la vérification de l'épaisseur et des petites cotes

- Règles en acier – Idéales pour les mesures linéaires avec graduations au 1/64 po ou 0,5 mm

- Micromètres – Nécessaires lorsque des tolérances inférieures à ±0,005 po sont critiques

- Équerres de précision – Vérifiez la perpendicularité des arêtes de référence avant toute mesure

Tenez compte du retrait de matière

Voici où beaucoup de commandes se trompent : oublier que la découpe enlève du matériau. Selon ESAB , le kerf est la largeur de matériau que le procédé de découpe supprime lorsqu'il traverse la plaque. Une découpe au plasma peut enlever 0,150 pouce ou plus, tandis qu'une découpe au laser enlève généralement seulement entre 0,020 et 0,050 pouce.

Les machines CNC modernes compensent automatiquement le kerf — le système décale le parcours de l'outil de la moitié de la largeur du kerf. Toutefois, vous devez comprendre ce concept lorsque vous concevez des pièces qui doivent s'emboîter ou s'ajuster précisément dans un ensemble. Si vous fournissez des fichiers prêts à découper, vérifiez auprès de votre fabricant si la compensation du kerf est déjà appliquée ou s'ils l'ajouteront.

Vérifiez attentivement les dimensions critiques

Mesurez deux fois, commandez une fois. Pour les caractéristiques critiques — emplacements des trous, surfaces d'assemblage et points d'interface — vérifiez les mesures à partir de plusieurs points de référence. Vérifiez croisées les calculs, particulièrement lors de la conversion entre unités métriques et impériales. Une simple erreur de calcul sur une grande commande devient une leçon coûteuse.

Élaborer des spécifications de découpe claires

Votre fabricant ne peut produire que ce que vous communiquez clairement. Des spécifications ambiguës entraînent des appels téléphoniques, des retards et des erreurs potentielles. Voici comment documenter vos exigences de manière professionnelle.

Formats de fichiers pour le travail CNC

Lors de la soumission de conceptions numériques, le format de fichier est important. Selon PTSMAKE, les fichiers DXF nécessitent le nettoyage des éléments inutiles, la vérification des lignes superposées, l'assurance d'une échelle correcte et la validation de toutes les dimensions. Le format vectoriel garantit une évolutivité sans perte de qualité, ce qui le rend idéal pour les applications de fabrication.

Les formats de fichiers recommandés incluent :

- DXF – Norme industrielle pour les parcours de découpe 2D ; assurez-vous que la géométrie est propre et que les calques sont organisés

- DWG – Format natif d'AutoCAD ; compatible avec une large gamme d'équipements de fabrication

- STEP ou IGES – Préféré pour les modèles 3D nécessitant le développement de patrons plats

- Dessins PDF – Acceptable pour les pièces simples avec cotation claire ; non adapté aux géométries complexes

Avant d'envoyer les fichiers, convertissez tout texte en géométrie, fusionnez les lignes connectées et vérifiez que le fichier utilise les bonnes unités. L'ajout d'un tableau de perçage ou d'un tableau d'épaisseurs de tôle à votre documentation aide les fabricants à vérifier que les spécifications correspondent à vos intentions.

Exigences relatives aux dessins et notation des cotes

Même avec des fichiers numériques, incluez un dessin coté montrant les mesures critiques. Utilisez une notation dimensionnelle standard — indiquez clairement quelles cotes sont critiques et lesquelles sont uniquement informatives. Spécifiez les points de référence (surfaces de référence) afin que les fabricants effectuent leurs mesures à partir des mêmes emplacements que vous.

Selon PTSMAKE, la documentation appropriée doit inclure les spécifications des matériaux, les quantités requises et toutes instructions particulières. La gestion des calques dans vos fichiers influence fortement la manière dont les fabricants interprètent votre conception : utilisez des calques distincts pour les trajectoires de découpe, les lignes de pliage, les cotes et les annotations.

Des erreurs courantes à éviter

Apprendre des erreurs des autres permet d'économiser du temps et de l'argent. Ces erreurs reviennent fréquemment dans les commandes de métaux sur mesure :

- Oublier la largeur de découpe (kerf) – Si vous concevez des pièces qui s'emboîtent ou s'imbriquent, souvenez-vous que la découpe supprime du matériau entre elles

- Spécifier des tolérances impossibles – Exiger ±0,001 pouce sur des pièces découpées au plasma fait perdre du temps à tout le monde ; adaptez les tolérances aux capacités de la méthode de découpe

- Références dimensionnelles peu claires – « 12 pouces du bord » n'a aucun sens sans préciser quel bord ; utilisez des références primaires bien définies

- Absence de spécifications des matériaux – « Acier » n'est pas une spécification ; indiquez la nuance, l'épaisseur et toutes exigences relatives à la surface

- Ignorer les tolérances de pliage – Selon Sheet Metal Masion, si des plis sont prévus dans votre conception, vous devez ajouter du matériau supplémentaire pour chaque pli ; ne pas inclure la tolérance de pliage entraîne des pièces finales trop petites

Considérations sur les quantités et tarification par lot

Le nombre de pièces commandées influence à la fois les prix et les délais de livraison. Les fabricants proposent généralement des tarifs dégressifs : plus la quantité est importante, plus le coût unitaire diminue, car le temps de configuration est réparti sur un plus grand nombre de pièces. Toutefois, commander des quantités inutiles immobilise du capital et de l'espace de stockage.

Discutez des options de taille de lot avec votre fournisseur. Certains fabricants offrent des réductions tarifaires à des seuils spécifiques (10, 25, 50, 100 pièces). D'autres proposent des remises progressives selon le volume. Pour les prototypes ou les petites séries, prévoyez un prix unitaire plus élevé mais un délai d'exécution plus rapide.

Liste de contrôle étape par étape pour la commande

Avant de soumettre votre commande de découpe métallique sur mesure, parcourez cette liste de contrôle afin de ne rien oublier :

- Choix des Matériaux – Indiquez le type et la qualité exacts du matériau (par exemple, acier inoxydable 304, aluminium 6061-T6, acier doux A36) ; confirmez que le matériau convient à votre méthode de découpe

- Spécification d'épaisseur – Indiquez l'épaisseur en gauge ou en valeur décimale avec les unités ; référez-vous à un tableau des épaisseurs par gauge si vous utilisez des numéros de gauge afin de vérifier les dimensions réelles

- Documentation des dimensions – Fournissez des dessins clairs indiquant toutes les dimensions critiques ; incluez des fichiers DXF ou DWG pour les formes complexes ; précisez explicitement les unités (pouces ou millimètres)

- Exigences de tolérance – Indiquez les tolérances requises pour les dimensions critiques ; utilisez des tolérances standard lorsque la précision n'est pas essentielle afin de réduire les coûts

- Quantité et livraison – Confirmez le nombre d'éléments et la date de livraison souhaitée ; renseignez-vous sur les tarifs par lot si les quantités sont flexibles

- Exigences relatives à la finition – Précisez les exigences en matière de qualité des bords, de finition de surface, ainsi que toute opération secondaire nécessaire (déburrage, revêtement, etc.)

- Vérification des fichiers – Vérifiez les fichiers numériques afin de détecter toute géométrie superposée, un bon dimensionnement et une organisation propre des calques avant soumission

Une fois vos spécifications clairement documentées et vérifiées, vous êtes prêt à découvrir comment les métaux découpés sur mesure peuvent servir différentes applications — de la fabrication industrielle aux projets bricolage du week-end.

Applications courantes des métaux découpés sur mesure

Maintenant que vous savez comment spécifier et commander du métal découpé sur mesure, vous vous demandez peut-être ce que vous pouvez réellement en construire. Les applications vont d'opérations industrielles importantes à des projets amateurs réalisés dans le garage pendant le week-end. Que vous dirigiez un atelier de fabrication d'acier ou que vous assembliez votre premier cadre métallique en bricolage, les matériaux découpés avec précision offrent des possibilités que les produits standards ne permettent tout simplement pas.

Examinons comment différents secteurs et utilisateurs mettent à profit le métal découpé sur mesure, afin de vous inspirer et de vous fournir un contexte pour vos propres projets.

Applications industrielles et de fabrication

Les installations de fabrication représentent les plus grands consommateurs de métal découpé sur mesure, et pour cause. Lorsque vous produisez des centaines ou des milliers de composants identiques, le fait de commencer avec des pièces brutes découpées précisément élimine d'innombrables heures de traitement secondaire.

Fabrication et réparation automobiles

Le secteur automobile dépend fortement de composants métalliques de précision. Selon P&D Metal Works , les équipementiers (fabricants d'équipements d'origine), y compris les constructeurs automobiles, s'appuient sur des pièces fabriquées sur mesure qui doivent être conçues selon des spécifications précises et produites en grandes quantités.

Les applications automobiles incluent :

- Composants du châssis – Éléments structurels nécessitant des dimensions exactes pour un assemblage correct et des performances sécuritaires

- Supports de suspension – Points de fixation devant s'aligner précisément avec les spécifications du véhicule

- Renforcements structurels – Plaques d'acier et renforts renforçant les zones soumises à de fortes contraintes

- Panneaux de carrosserie – Sections de remplacement pour la réparation après collision et les travaux de restauration

- Composants d'échappement sur mesure – Têtes, brides et supports de montage pour applications hautes performances

Pour les fabricants automobiles exigeant une qualité certifiée IATF 16949, la collaboration avec des fournisseurs spécialisés garantit que les composants de précision destinés aux applications de châssis et de suspension répondent aux normes industrielles strictes. Des entreprises comme Shaoyi Metal Technology proposent un prototypage rapide en 5 jours ainsi que des capacités de production automatisée en série, aidant ainsi les chaînes d'approvisionnement automobile à maintenir la qualité tout en respectant des délais exigeants.

Architecture et construction

Les bâtiments, grands et petits, intègrent des composants métalliques sur mesure dans leurs structures. Selon Schorr Metals, les bâtiments solides comportent souvent du métal dans leur structure, et certains bâtiments sont même entièrement constitués de métal. La fabrication personnalisée permet d'obtenir des poutres, des supports et des tôles métalliques spécifiques aux dimensions exactes requises.

Les applications dans la construction comprennent :

- Supports structurels – Points de connexion entre poutres, colonnes et fermes

- Plaques en acier – Plaques de base, plaques de rive et plaques d'appui pour les assemblages structuraux

- Éléments architecturaux – Garde-corps sur mesure, marches d'escalier et ouvrages métalliques décoratifs

- Aluminum channel – Structure pour murs-rideaux, vitrines et systèmes de vitrage

- Grilles de sécurité et clôtures – Adapté aux dimensions spécifiques des ouvertures et aux exigences de sécurité

La précision est particulièrement importante dans les applications architecturales où les éléments métalliques visibles font partie intégrante de l'esthétique du bâtiment. Les panneaux métalliques personnalisés découpés au laser, les plaques d'adresse et les panneaux décoratifs ajoutent un caractère distinctif tout en remplissant une fonction pratique.

Équipements de fabrication et pièces mécaniques

Chaque installation de fabrication contient des équipements qui nécessitent éventuellement des pièces de remplacement — et ces pièces ne sont souvent pas disponibles prêtes à l'emploi. La découpe sur mesure permet la fabrication de :

- Protecteurs et carter de machines – Barrières de sécurité dimensionnées précisément pour des équipements spécifiques

- Composants de convoyeurs – Rails latéraux, supports de montage et plaques de guidage

- Plaques d'outillage – Fixations et gabarits de maintien pour les procédés de production

- Châssis d'équipement – Supports structurels pour machines industrielles

Médical et industries de précision

Selon Schorr Metals, un grand nombre d'équipements médicaux utilisent des métaux, comme les outils chirurgicaux et les machines complexes. Les instruments chirurgicaux en métal peuvent être fabriqués selon des dimensions très spécifiques et précises, et commandés en grande quantité. Le domaine médical exige des tolérances exceptionnellement serrées, ce qui fait du découpage laser la méthode privilégiée pour ces applications.

Projets bricolage et amateurs

Vous n'avez pas besoin d'une installation industrielle pour bénéficier de métaux découpés sur mesure. Les amateurs, les fabricants et les passionnés de bricolage font de plus en plus appel à des services professionnels de découpe pour des projets nécessitant une précision supérieure à celle que permettent les outils manuels.

Enceintes personnalisées et projets électroniques

Construisez un boîtier d'ordinateur sur mesure, un châssis d'amplificateur ou un panneau de commande ? Faire découper des plaques d'acier ou d'aluminium selon des spécifications exactes élimine des heures de travail manuel et donne des résultats professionnels. Le découpage au laser permet de réaliser des motifs de ventilation complexes et des emplacements précis pour les trous de fixation, des réalisations difficiles même pour des métalliers expérimentés utilisant des méthodes manuelles.

Art et ouvrages métalliques décoratifs

Selon PrimeWeld , les projets d'art métallique vont de simples décorations murales géométriques à des sculptures de dragons élaborées. Le découpage sur mesure fournit des composants parfaitement découpés que les artistes assemblent et soudent pour créer l'œuvre finale. Parmi les applications artistiques populaires, on retrouve :

- Enseignes métalliques personnalisées avec des lettrages et des motifs complexes

- Sculptures de jardin et œuvres d'art extérieures

- Panneaux décoratifs muraux

- Composants de meubles combinant des structures métalliques avec du bois ou du verre

Amélioration de l'habitat et rénovation

Les propriétaires qui entreprennent des projets de rénovation trouvent les métaux sur mesure extrêmement utiles pour les applications où les dimensions standard ne conviennent pas. Pensez à des supports personnalisés pour étagères flottantes, des plaques de taille précise pour des réparations structurelles ou des composants en métal pour des meubles intégrés. Avoir des pièces découpées professionnellement permet d'obtenir des résultats plus propres et une installation plus rapide.

Restauration et modification automobile

Selon Schorr Metals, les voitures nécessitant des réparations ou une restauration requièrent de nouvelles pièces métalliques, allant du châssis aux éléments intérieurs et extérieurs de la carrosserie. Souvent, ces pièces doivent respecter des dimensions personnalisées afin de s'adapter à l'ossature existante du véhicule. Les passionnés qui restaurent des véhicules classiques ou construisent des hot rods sur mesure commandent régulièrement :

- Parements de plancher et sections de remplacement

- Supports et plaques de fixation sur mesure

- Composants de cage de roulage découpés selon spécifications

- Panneaux de plancher de coffre et passage de roues

Aménagement de l'atelier et du garage

Les projets de fabrication métallique destinés à l'atelier lui-même constituent des applications de départ populaires. Les tables de soudage, les rayonnages de rangement pour outils et les supports d'équipement bénéficient tous de composants découpés avec précision. Commencer avec des pièces exactement dimensionnées facilite l'assemblage : les angles s'emboîtent correctement, les étagères sont bien à niveau, et le produit fini a un aspect professionnel.

Résumé des applications industrielles

La liste suivante regroupe les applications courantes de découpe métallique sur mesure par secteur, afin de vous aider à identifier où se situe votre projet :

- Automobile – Composants de châssis, supports, panneaux de carrosserie, systèmes d'échappement, éléments de cage de roulage

- Construction – Supports structurels, plaques de base, rampes, escaliers, éléments architecturaux

- Les produits manufacturés – Protecteurs de machines, pièces de convoyeur, dispositifs d'usinage, bâti d'équipements

- Médical – Instruments chirurgicaux, boîtiers d'équipement, composants de précision

- Aménagement paysager – Clôtures, portails, supports pour plantes, écrans décoratifs, bordures

- Agriculture – Pièces de réparation d'équipement, supports sur mesure, solutions de stockage

- Hobbyistes/bricolage – Enceintes, projets artistiques, meubles, amélioration de la maison, restauration

- L'affichage – Panneaux métalliques sur mesure, repères d'adresse, identification commerciale, signalisation directionnelle

Quelle que soit votre application, les principes restent identiques : un choix approprié du matériau, une méthode de découpe adaptée, des spécifications claires et des tolérances réalistes. Mais même des pièces parfaitement découpées nécessitent souvent des traitements supplémentaires avant d'être véritablement prêtes à l'emploi — d'où l'importance des opérations de finition et des opérations secondaires.

Finitions et opérations secondaires

Votre métal découpé sur mesure arrive avec des dimensions précises — mais est-il vraiment prêt à l'emploi ? Dans de nombreux cas, la réponse est non. Les bords bruts peuvent être suffisamment tranchants pour percer des gants, trop rugueux pour permettre un assemblage correct, ou tout simplement d'un aspect trop industriel pour des applications visibles. C'est là que les opérations secondaires transforment une pièce découpée en un composant fini.

Comprendre ces procédés postérieurs à la découpe vous permet de préciser exactement ce dont vous avez besoin et d'éviter de payer pour des opérations qui n'apportent aucune valeur ajoutée à votre application spécifique.

Ébavurage et finition des bords

Chaque méthode de découpe laisse une certaine forme d'imperfection sur les bords. La découpe laser produit les bords les plus propres, mais ceux-ci peuvent tout de même nécessiter un traitement dans le cas d'applications critiques pour la sécurité. La découpe plasma laisse souvent des irrégularités plus marquées, tandis que le cisaillage peut créer des bavures importantes le long de la ligne de coupe.

Selon Timesavers, le déburrage est un procédé qui élimine les imperfections et les arêtes vives, appelées bavures, sur les pièces métalliques usinées, afin de leur donner des bords lisses. En l'absence d'un déburrage uniforme, les bavures peuvent provoquer des problèmes de durabilité, de sécurité et de fonctionnalité.

Pourquoi le déburrage est-il important

Les arêtes tranchantes créent des problèmes réels sur plusieurs plans :

- Concernant la sécurité – Des bavures aussi tranchantes qu'un rasoir blessent les opérateurs lors de la manipulation et de l'assemblage

- Exigences d'ajustement – Les arêtes surélevées empêchent les pièces de s'emboîter correctement ou de reposer à plat

- L'adhérence du revêtement – Les bavures compromettent la couverture du vernis ou du revêtement en poudre

- Normes esthétiques – Les bords visibles sur les produits finis doivent avoir un aspect propre et professionnel

Méthodes courantes de déburrage

Les différents types de bavures nécessitent des approches de retrait différentes. Selon Timesavers, il existe deux types principaux de bavures : les bavures libres et les bavures fixées. Les bavures libres sont relativement faciles à enlever, tandis que les bavures fixées exigent des méthodes de déburrage plus poussées.

Voici les principales approches de déburrage :

- Débavurage manuel – Utilisation d'outils manuels pour polir, poncer ou gratter les bavures ; économique mais long et intensif en main-d'œuvre

- Déburrage mécanique – Machines automatisées effectuant des opérations de meulage ; efficace et régulier pour les grands volumes

- Le brossage – Disques rotatifs munis de filaments métalliques ou en fil de fer qui enlèvent les bavures ; rapide et rentable pour de nombreuses applications

- Tumblage – Les pièces tournent dans une chambre contenant un milieu abrasif ; excellent pour les petits composants et le traitement par lots

- Déburrage thermique – La chaleur et les gaz de combustion vaporisent les bavures dans des zones difficiles d'accès ; idéal pour les géométries complexes

Le déburrage mécanique offre des avantages significatifs pour les travaux de production. Selon Timesavers , le déburrage automatisé est beaucoup plus efficace et peut être utilisé dans une grande variété d'opérations d'usinage, offrant des résultats fiables et rapides tout en éliminant totalement les bavures des structures des pièces.

Traitements de surface et revêtements

Au-delà du finissage des arêtes, de nombreuses applications nécessitent des traitements de surface protecteurs ou décoratifs. Ces revêtements prolongent la durée de vie des composants, améliorent l'apparence et renforcent les caractéristiques de performance.

Selon D+M Metal Products, le traitement de surface est souvent effectué pour protéger les pièces métalliques contre la corrosion et l'usure. Ces procédés incluent le revêtement par poudre, l'anodisation et le placage — chacun offrant des avantages spécifiques selon les applications.

Options courantes de finition

- Revêtement en poudre – Un procédé d'application à sec où une poudre électrostatiquement chargée adhère à un métal mis à la terre, puis durcit dans un four pour former un revêtement durable et attrayant ; disponible en une infinité de couleurs et de textures ; idéal pour les équipements extérieurs et les pièces nécessitant des couleurs brillantes et résistantes aux décolorations

- Aluminium anodisé – Un procédé électrochimique qui épaissit la couche d'oxyde naturelle de l'aluminium, améliorant ainsi la résistance à la corrosion et à l'usure tout en permettant l'absorption de colorants pour la teinture ; privilégié pour les applications architecturales et structurelles où la protection et l'apparence métallique sont essentielles

- Galvanisation – La galvanisation par immersion ou électrogalvanisation applique un revêtement de zinc qui assure une protection cathodique contre la corrosion ; économique pour les composants en acier extérieurs où la longévité importe plus que l'esthétique

- Plaquage – Application de couches minces de zinc, de nickel, de chrome ou d'autres métaux pour protéger ou embellir ; le chromage ajoute un éclat décoratif tandis que le nickel procure une résistance à la corrosion

- E-coating – Le revêtement par électrodéposition assure une couverture uniforme, même dans les zones en retrait ; couramment utilisé comme couche de primaire avant les couches de finition

- Peinture – Application traditionnelle de peinture liquide ; moins durable que la peinture en poudre, mais offre un appariement de couleurs illimité et des retouches plus faciles

Anodisation vs. Peinture par pulvérisation en poudre

Ces deux finitions populaires répondent à des besoins différents. Selon Gabrian, l'anodisation est idéale lorsque vous souhaitez des tolérances dimensionnelles strictes, une excellente résistance à la corrosion et à l'usure, ainsi qu'un aspect métallique attrayant. La peinture en poudre pourrait être la solution si vous recherchez des couleurs vives ou des textures uniques durables, même lorsqu'elles sont exposées aux intempéries.

Les principales différences incluent :

- Impact dimensionnel – L'anodisation ajoute une épaisseur minimale ; la peinture en poudre ajoute de 2 à 6 millièmes de pouce

- Apparence – Les finitions anodisées conservent l'aspect métallique ; la peinture en poudre offre des couleurs et textures illimitées

- Dissipation de chaleur – Les surfaces anodisées dissipent mieux la chaleur ; important pour les boîtiers électroniques

- Coût – La peinture en poudre coûte généralement moins cher que l'anodisation

Entretien des surfaces finies

Si vous vous demandez comment nettoyer l'acier inoxydable ou comment le polir après fabrication, la méthode dépend de l'état de surface. Pour un nettoyage général, un savon doux et de l'eau conviennent bien. Les marques tenaces peuvent nécessiter des nettoyants spécifiques pour acier inoxydable. Lors du polissage, utilisez des abrasifs de granulométrie croissante afin d'obtenir la finition souhaitée — tout en sachant que le polissage enlève du matériau, donc les surfaces fortement polies pourraient nécessiter des traitements périodiques.

Lorsque les opérations secondaires ajoutent de la valeur

Toutes les pièces découpées n'ont pas besoin d'une finition poussée. Savoir quand prescrire des opérations supplémentaires — et quand les éviter — permet d'optimiser à la fois le coût et la qualité.

Précisez une finition lorsque :

- Les pièces seront fréquemment manipulées lors du montage ou de l'utilisation

- Les composants seront visibles dans le produit fini

- Une résistance à la corrosion supérieure aux capacités du métal de base est requise

- Les pièces doivent s'ajuster précisément avec d'autres composants

- La réglementation de sécurité exige des bords lisses

Omettez la finition lorsque :

- Les pièces passent directement au soudage (le soudage élimine tout fini)

- Les composants seront peints sur site après installation

- Les éléments structurels intérieurs ne seront ni visibles ni accessibles

- Les contraintes budgétaires priment sur les considérations esthétiques

Spécifier les exigences de finition

Lors de la commande de métaux découpés sur mesure avec finition, communiquez clairement :

- Exigences relatives aux bords – Préciser "ébavurer tous les bords" ou identifier les bords spécifiques nécessitant une attention particulière

- Traitement de surface – Indiquer le type de revêtement, la couleur (en utilisant les codes RAL ou Pantone) et la texture du fini

- Normes de qualité – Référencer les spécifications industrielles si applicable (MIL-A-8625 pour l'anodisation, par exemple)

- Exigences de masquage – Identifier les zones qui doivent rester non revêtues pour le soudage, la mise à la terre ou l'assemblage

Selon D+M Metal Products , de nombreux fabricants font envoyer des pièces à des fournisseurs de confiance pour des services de déburrage vibratoire, de couchage électrophorétique, de placage ou de revêtement par poudre, permettant aux clients de recevoir des produits finis sans avoir à consulter plusieurs fournisseurs.

Impact sur les délais et les prix

Les opérations secondaires prolongent les délais de livraison, parfois considérablement. Les services de revêtement par poudre ajoutent généralement 3 à 5 jours ouvrables. L'anodisation peut nécessiter une semaine ou plus selon le prestataire. Les opérations traitées par lots, comme le déburrage en barillet, fonctionnent plus efficacement avec de plus grandes quantités, ce qui peut influencer le coût unitaire.

Discutez dès le départ des exigences de finition avec votre fabricant. Beaucoup proposent des services clés en main qui simplifient l'approvisionnement, bien que les coûts puissent différer de ceux obtenus en externalisant séparément la finition. Pour les commandes importantes ou récurrentes, des relations dédiées pour la finition offrent souvent de meilleurs tarifs et une planification plus prévisible.

Une fois vos pièces découpées, déburrées et finies conformément aux spécifications, vous êtes prêts à les utiliser. Mais avant de passer commande, rassemblons l'ensemble des connaissances acquises dans un cadre clair de prise de décision.

Commencer votre projet métallique sur mesure

Vous avez assimilé beaucoup d'informations : méthodes de découpe, propriétés des matériaux, épaisseurs normalisées, exigences de tolérance et options de finition. Le moment crucial est maintenant arrivé : transformer ces connaissances en un projet métallique personnalisé réussi. Que vous commandiez une seule plaque métallique sur mesure pour un prototype ou que vous planifiiez des séries de production continues, les décisions que vous prendrez et le partenaire que vous choisirez détermineront vos résultats.

Résumons l'ensemble des éléments en un cadre d'action clair et examinons ce qui distingue les fournisseurs corrects des partenaires de fabrication exceptionnels.

Prendre votre décision pour la pièce métallique sur mesure

Avant de contacter des fabricants, assurez-vous d'avoir pris en compte chaque point de décision essentiel. Omettre l'un de ces éléments entraîne des retards, des malentendus ou des pièces qui ne répondent pas à vos exigences.

Choix des Matériaux

Le choix du matériau constitue la base de tout le reste. Avez-vous déterminé si votre application exige une tôle en acier inoxydable pour sa résistance à la corrosion, de l'aluminium pour réduire le poids, ou de l'acier au carbone pour une résistance économique ? Pour les applications d'acier sur mesure, précisez la nuance exacte, et non pas simplement « acier ». N'oubliez pas que les propriétés du matériau influencent directement les méthodes de découpe efficaces.

Alignement de la méthode de découpe

Adaptez votre technologie de découpe au type de matériau, à l'épaisseur et aux exigences de précision. La découpe laser offre une qualité exceptionnelle de bord sur des matériaux fins à moyens. Le plasma permet de traiter économiquement des tôles plus épaisses. Le jet d'eau est indiqué lorsque les zones affectées par la chaleur ne peuvent être tolérées. S'assurer que la méthode choisie convient au matériau et à l'épaisseur évite les mauvaises surprises pendant la production.

Spécifications d'épaisseur

Que vous travailliez avec de lourdes plaques structurelles de calibre 10 ou avec des panneaux d'enveloppe légers de calibre 22, vérifiez que la spécification d'épaisseur est correcte. Reportez-vous aux tableaux de calibres pour votre type de matériau spécifique — rappelez-vous que les mesures en calibre varient entre l'acier, l'aluminium et l'acier inoxydable. L'épaisseur influence directement la viabilité de la méthode de découpe et les tolérances réalisables.

Exigences de tolérance

Spécifiez des tolérances adaptées à votre application. Exiger des tolérances excessivement serrées inutilement augmente les coûts sans apporter de valeur fonctionnelle. Réservez les spécifications de précision aux surfaces d'assemblage, aux interfaces critiques et aux applications où l'ajustement a réellement de l'importance. Des tolérances standard suffisent pour les composants structurels et les pièces destinées à la soudure.

Besoins en finition

Déterminez si vos pièces nécessitent des opérations secondaires. Les bords doivent-ils être ébavurés pour une manipulation sécurisée ? L'application exige-t-elle un revêtement par poudre, une anodisation ou d'autres traitements protecteurs ? Spécifier dès le départ les besoins en finition permet d'obtenir des devis précis et des délais de livraison réalistes.

S'associer avec le bon fournisseur

Les capacités de votre partenaire de fabrication influencent directement la réussite du projet. Selon Sytech Precision , le mauvais partenaire peut retarder votre planning, augmenter vos coûts ou compromettre la conformité. Évaluer les fournisseurs potentiels selon plusieurs critères vous aide à identifier des partenaires plutôt que de simples vendeurs.

Capacités au-delà de la découpe de base

De nombreux fabricants proposent des services standard de découpe laser, de soudage et de formage. La différence entre un bon et un excellent atelier réside dans les capacités globales. Votre partenaire potentiel peut-il gérer en interne les opérations de finition ? Propose-t-il des services d'assemblage ? Selon Sytech Precision, chaque service supplémentaire que votre fabricant peut assurer vous fait économiser du temps et de l'argent, tout en éliminant la nécessité de coordonner plusieurs fournisseurs.

Recherchez des fournisseurs proposant :

- Plusieurs technologies de découpe (laser, plasma, jet d'eau) pour plus de flexibilité

- Déburrage et finition des bords réalisés en interne

- Revêtement par poudre ou autres traitements de surface

- Services d'assemblage et d'intégration mécanique

- Support à la conception et optimisation des fichiers

Certifications importantes

Pour les industries réglementées, les certifications ne sont pas facultatives — elles sont essentielles. Selon Xometry, la certification IATF 16949 indique qu'une organisation a satisfait aux exigences prouvant sa capacité et son engagement à limiter les défauts des produits, réduisant ainsi les gaspillages et les efforts inutiles. Bien que des projets à usage général n'aient peut-être pas besoin de fournisseurs certifiés, les applications automobiles, aérospatiales et médicales exigent souvent des références spécifiques en matière de gestion de la qualité.

Certifications clés à prendre en compte :

- IATF 16949 – Essentiel pour participer à la chaîne d'approvisionnement automobile

- ISO 9001 – Démontre l'existence de systèmes de management de la qualité normalisés

- Certifications UL – Obligatoires pour les boîtiers électriques et les composants critiques pour la sécurité

- AS9100 – Normes de qualité pour l'industrie aérospatiale

Évolutivité et délais de livraison

Certains fabricants excellent dans la réalisation de prototypes, mais éprouvent des difficultés à produire en grandes quantités. D'autres gèrent efficacement les volumes élevés, mais ne peuvent pas traiter économiquement de petites séries. Selon Sytech Precision, les installations de fabrication plus importantes, dotées de processus rationalisés, sont mieux placées pour offrir des délais constants, quel que soit le volume de votre commande.

Interrogez les fournisseurs potentiels sur leur capacité à répondre à vos volumes prévus — tant pour vos besoins actuels que pour une éventuelle croissance. Renseignez-vous sur les délais standards et vérifiez s'il existe des options accélérées pour les besoins urgents.

Collaboration en conception et soutien à la conception pour la fabrication

Les meilleurs fournisseurs font plus que simplement exécuter vos plans — ils les améliorent. Selon Xometry, la conception pour la fabrication (DFM) harmonise les objectifs de conception avec les capacités de fabrication, garantissant que les prototypes soient innovants tout en étant réalisables à moindre coût et dans des délais raisonnables.

Les partenaires offrant un solide soutien DFM examinent proactivement vos conceptions, identifiant des opportunités pour simplifier la production, réduire les coûts ou améliorer la durabilité. Selon Sytech Precision, ces analyses peuvent vous aider à réduire les coûts, renforcer la durabilité et raccourcir les délais de livraison sans compromettre vos spécifications.

Le bon partenaire de fabrication adapte ses capacités à vos exigences spécifiques — proposant les technologies de découpe, certifications, délais de livraison et soutien en conception nécessaires pour transformer vos spécifications en pièces finales réussies.

Passer à l'action pour votre projet métallique sur mesure

Une fois vos décisions prises et les critères de fournisseur établis, vous êtes prêt à passer à l'étape suivante. Commencez par rassembler les spécifications complètes — matériau, épaisseur, dimensions, tolérances, quantités et exigences de finition. Préparez des fichiers numériques propres si vous soumettez des conceptions CAO. Ensuite, contactez des fabricants qualifiés pour obtenir des devis, en comparant non seulement le prix, mais aussi les capacités, les certifications et la qualité de communication.

Pour les fabricants ayant besoin de formes métalliques personnalisées de précision dans des applications exigeantes, collaborer avec des fournisseurs proposant un support complet en conception pour la fabrication (DFM) et des capacités de prototypage rapide accélère les cycles de développement tout en maintenant la qualité. Des entreprises comme Shaoyi Metal Technology démontrent comment un prototypage rapide en 5 jours, combiné à une production certifiée IATF 16949 et à un délai de réponse de 12 heures pour les devis, transforme la fabrication de tôlerie d'un goulot d'étranglement en un avantage concurrentiel.

Que vous achetiez votre première plaque métallique sur mesure ou que vous optimisiez une chaîne d'approvisionnement existante, les principes restent identiques : spécifiez clairement vos besoins, adaptez les exigences aux capacités disponibles et associez-vous à des fabricants qui comprennent les demandes de votre secteur. Fort de la connaissance acquise grâce à ce guide, vous êtes désormais en mesure d’aborder le processus de découpe métallique personnalisée en toute confiance — de la première mesure à la pièce finale.

Questions fréquentes sur la découpe métallique sur mesure

1. Combien coûte la découpe du métal ?

Le coût de la découpe métallique varie généralement entre 0,50 $ et 2 $ par pouce linéaire, selon le type de matériau, l'épaisseur et la méthode de découpe. Les tarifs horaires se situent généralement entre 20 $ et 30 $. La découpe laser est plus onéreuse pour les travaux de précision, tandis que la découpe plasma offre un traitement économique pour les plaques d'acier plus épaisses. La taille des lots influence fortement le prix unitaire : des quantités plus importantes réduisent les coûts de configuration répartis sur davantage de pièces, abaissant ainsi votre coût global.

2. Un magasin de bricolage peut-il découper du métal pour vous ?

La plupart des quincailleries proposent des services de base de découpe de tuyaux, mais ne disposent pas d'équipements pour la fabrication précise de tôles. Pour des pièces métalliques découpées sur mesure avec des dimensions exactes, des formes complexes ou des tolérances serrées, les ateliers spécialisés ou des services en ligne comme SendCutSend offrent des découpages professionnels au laser, au plasma ou par jet d'eau. Ces services acceptent des fichiers numériques de conception et livrent des pièces découpées selon vos spécifications précises.

3. Comment faire découper une pièce métallique ?

Pour les tôles fines à la maison, des ciseaux à métaux permettent des découpes droites. Pour des résultats professionnels, soumettez vos spécifications à un service de fabrication métallique sur mesure. Préparez des mesures précises, choisissez votre matériau et son épaisseur, créez des plans cotés ou des fichiers DXF, et indiquez les tolérances requises. Les fabricants en ligne proposent des devis instantanés : téléchargez vos fichiers de conception, sélectionnez les matériaux, et recevez des pièces découpées avec précision en quelques jours.

4. Quelle est la différence entre la découpe au laser et la découpe au plasma pour le métal sur mesure ?

La découpe laser excelle dans les designs complexes avec des tolérances aussi serrées que ±0,005 pouce, produisant des bords propres sur des matériaux fins à moyens de moins de 0,5 pouce d'épaisseur. La découpe plasma traite les matériaux plus épais de manière plus économique — traitant l'acier de 1 pouce 3 à 4 fois plus rapidement que les autres méthodes — mais produit des entailles plus larges et peut nécessiter un débordement. Choisissez le laser pour les pièces de précision et le plasma pour les applications en acier structurel.

5. Quels matériaux peuvent être découpés sur mesure pour des projets de fabrication ?

Les métaux couramment découpés sur mesure incluent la tôle d'aluminium pour les applications légères, l'acier au carbone pour les travaux structurels abordables, l'acier inoxydable (grades 304 ou 316) pour la résistance à la corrosion, l'acier galvanisé pour une durabilité en extérieur, ainsi que le laiton ou le cuivre pour des usages décoratifs et électriques. Chaque matériau réagit différemment aux technologies de découpe : l'aluminium se découpe proprement au laser ou par routage CNC, tandis que l'acier au carbone épais privilégie la découpe plasma.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —