Metallilevyjen laserleikkaus selitetty: kuitu- vs CO2-laser ja milloin kumpikin voittaa

Mitä metallilevyjen laserleikkaus todella tarkoittaa

Kuvittele valonsäde niin keskittynyt, että se leikkaa terästä kuin kuuma veitsi voita. Tämä on metallilevyjen laserleikkaus – tarkkuusvalmistusprosessi, joka on perusteellisesti muuttanut tapaamme valmistaa kaikkea älypuhelinosista lentokoneen osiin.

Perimmiltään tämä teknologia käyttää erittäin kohdistettua, koherenttia valonsädettä, joka ohjataan erikoisoptiikan kautta niin suuren energian tasolle, että materiaali sulaa, palaa tai höyrystyy ohjelmoitua rataa pitkin. Tuloksena? Puhtaat ja tarkat leikkaukset metallilevyissä, joita ei voida saavuttaa perinteisillä mekaanisilla menetelmillä.

Tarkkuusvallankumous metallin työstössä

The laserleikkauksen kehitys metallin työstössä alkoi 1960-luvun alussa, kun Bell Labs teki kokeiluja ratkaistakseen avaruustekniikan valmistushaasteita. Tuolloin vaikeiden materiaalien, kuten titaanin ja ruostumattoman teräksen, leikkaus aiheutti vakavia tuotantoesteitä. Nykyään tämä teknologia on kehittynyt siihen pisteeseen, että alan asiantuntijat pitävät sitä edistyneen valmistuksen perustana.

Miksi tämä prosessi on muodostunut välttämättömäksi?

- Äärimmäisen tarkka, toleranssit mitataan millimetrin murto-osissa

- Nopeus, joka merkittävästi ylittää perinteiset leikkausmenetelmät

- Joustavuus monimutkaisten suunnitelmien toteuttamiseen ilman erityisvälineitä

- Vakaa laatu ensimmäisestä leikkauksesta tuhanteenteen

Laserin käsittely on kehittynyt edistyneen valmistuksen perustaksi – aivan kuten mikropiirivallankumous, laser-teknologiat ovat muuttuneet pienemmiksi, energiatehokkaammiksi ja luotettavammiksi, mullistaen tapamme lähestyä tarkkaa insinööritoimintaa.

Valonsäteestä siististi leikattu reuna

Kuinka keskittynyt valo oikeastaan leikkaa kiinteän metallin läpi? Prosessi toimii siirtämällä optista päätä työpöydän yli ja ohjaamalla korkean intensiteetin säteilyä alapuolella olevaan metallilevyyn. Kun säde liikkuu ohjelmoitua reittiään pitkin, se tuottaa riittävän kireän polttopisteen, joka höyrystää tai sulattaa kohdemateriaalin. Tämä takaa saman tarkkuuden ja leikkaustulokset koko levykapasiteetin alueella.

Erityisen tehokkaaksi levymetallin valmistuksessa tämä tekee kosketuksettoman luonteen. Mekaanisia leikkuutyökaluja, jotka kuluvat ja vaativat jatkuvaa säätöä, vastoin laserkeila säilyttää tasaisen suorituskykynsä. Materiaalia ei paineta fyysisesti, joten jopa ohuet tai herkät metallilevyt pysyvät tasaisina ja vääntymättöminä.

Tästä oppaasta löydät tietoa siitä, miten eri laserlajit vertautuvat toisiinsa eri sovelluksissa, mitä tehotasoja todella tarvitaan ja milloin tämä teknologia on tehokkaampi kuin vaihtoehdot kuten vesileikkuu tai plasmaleikkaus. Arvioit sitten laiteinvestointeja tai haluat vain optimoida suunnitelmiasi parempia tuloksia varten, tulevat tiedot auttavat sinua tekemään perusteltuja päätöksiä metallin työstöprojekteissasi.

Laserleikkausteknologian toimintaperiaate

Olet nähnyt, mitä laserleikkaus saavuttaa – mutta mitä oikeastaan tapahtuu, kun säde kohtaa metallin? Prosessin mekaniikan ymmärtäminen muuttaa sinut satunnaisesta käyttäjästä henkilöksi, joka osaa ratkaista ongelmia, optimoida parametreja ja saavuttaa johdonmukaisesti parempia tuloksia.

Jokainen laserleikkuulaite, olipa se kompakti pöytälaite tai teollinen voimanpesä, noudattaa samoja perusfysiikan lakeja. Ero on siinä, miten kukin komponentti on suunniteltu ja miten käyttäjä hyödyntää tuota suunnittelua.

Säteen fysiikka

Leikkauslaser tuottaa valon stimuloidun emissiokutsuttua prosessia. Tässä on yksinkertaistettu versio: sähköenergia virittää atomeja voimistusväliaineessa (kaasuseos CO₂-lasereissa, lisätty optinen kuitu kuitulasereissa), mikä saa ne vapauttamaan fotonit. Nämä fotonit heijastuvat peilien välillä ja vahvistuvat kulkiessaan useita kertoja, kunnes muodostavat koherentin, yksivärisen säteen.

Mikä tekee tästä säteestä kykyn leikata terästä? Energiantiheys. Kun tämä vahvistettu valo kulkee keskittävien optiikan läpi, se puristuu pisteeksi, jonka halkaisija on tyypillisesti 0,06–0,15 mm. Tämä pieni polttopiste keskittää tarpeeksi energiaa sulattamaan tai haihduttamaan metallin heti kosketuskohdassa.

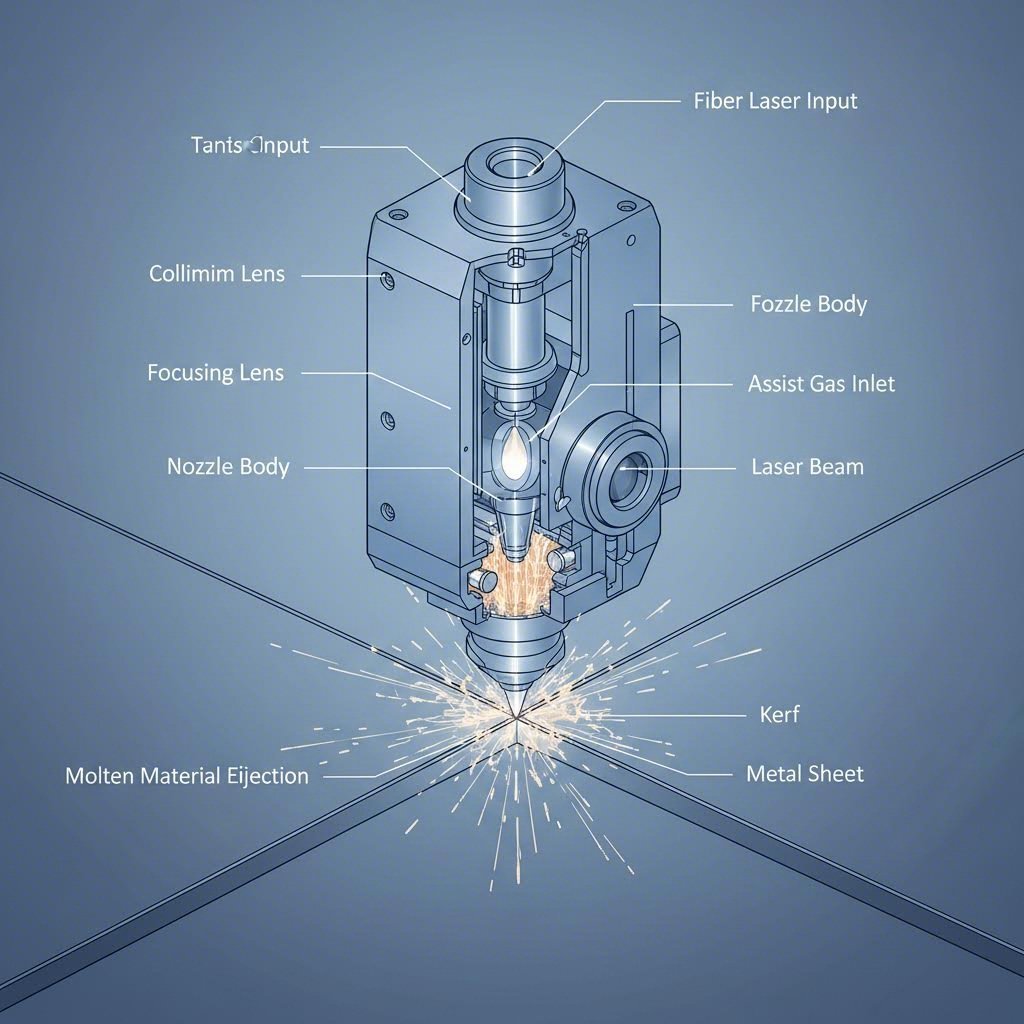

The täydellinen laserleikkausmetallijärjestelmä perustuu viiteen integroituun komponenttiin, jotka toimivat yhdessä:

- Laserlähde – Tuottaa koherentin valosäteen (CO₂-putki, kuitumoduuli tai diodirivi)

- Säteenjohto – Siirtää valoa peilien (CO₂) tai kuituoptisten kaapelien (kuitulasereiden) kautta leikkuupäähän

- Leikkauspää – Sisältää keskittävän linssin, suuttimen ja usein korkeuden tunnistavan teknologian

- Liikuntajärjestelmä – Tarkkuusmoottorit ja kiskot, jotka liikuttavat pääosaa ohjelmoitujen reittien mukaan

- Ohjausohjelmisto – Tulkitsi suunnittelutiedostot ja koordinoi kaikkia järjestelmän komponentteja

Jokainen komponentti vaikuttaa lopulliseen leikkauslaatuun. Saastunut linssi hajottaa säteen ja laajentaa leikkausta. Kuluneet liikkuvat komponentit aiheuttavat värinää ja aaltomaisia reunoja. Tämän ketjun ymmärtäminen auttaa sinua diagnosoimaan ongelmia nopeasti.

Miten apukaasut muokkaavat leikkauslaatua

Tässä on jotain, mitä monet aloittelijat sivuuttavat: kaasu, joka virtaa leikkaussuuttimen läpi, on yhtä tärkeä kuin itse laser. Apukaasut suorittavat kolme keskeistä tehtävää samanaikaisesti – ne suojavat linssiä roskilta, puhalavat sulanut materiaali leikkauksesta pois ja vaikuttavat kemialliseen reaktioon leikkauskärjessä.

Kaasun valinta muuttaa perustavanlaatuisesti sitä, miten metallinleikkaaja vuorovaihtelee työkappaleesi kanssa:

Happi (O₂) aiheuttaa eksotermin reaktion kuuman teräksen kanssa. Metalli itse asiassa palaa, mikä lisää lämpöenergiaa laserin tuottaman energian lisäksi. Tämä nopeuttaa leikkausprosessia merkittävästi hiiliteräksessä, mutta jättää hapettuneen leikkausreunan, joka saattaa vaatia jälkikäsittelyä. Pehmeän teräksen leikkauksessa happiavusteinen menetelmä voi kasvattaa leikkausnopeutta 30–40 % inerttikaasumenetelmään verrattuna.

Typpi (N₂) toimii päinvastaisesti. Inerttinä kaasuna se vain puhaltaa sulan materiaalin pois kemiallisen reaktion sijaan. Tuloksena on puhdasta, hapeton reunakäsittely ja melkein peilimainen pintakäsittely ruostumattomalle teräkselle ja alumiinille. Haittapuolena on suurempi kaasunkulutus ja hieman hitaampi leikkausnopeus.

Kaasun paine vaikuttaa myös laatuun tavalla, joka ei ole heti ilmeinen. Tutkimus apukaasujen dynamiikasta paljastaa, että liiallinen paine voi itse asiassa heikentää leikkauslaatua aiheuttaen rajakerroksen irtoamisen leikkuurissassa. Kun näin käy, kaasuvirtaus muuttuu turbulentiksi laminaarisen sijaan, mikä vähentää sen kykyä poistaa sulanut materiaali tehokkaasti. Seurauksena on lisääntynyt karheus leikkauksen alaosassa ja enemmän roskan muodostumista.

Määritellään dross yksinkertaisesti: kyseessä on uudelleen kiinteytynyt metalli, joka tarttuu leikkauksen alareunaan, kun sulanut materiaali ei pääse täysin pois. Oikea kaasupaine yhdistettynä oikeisiin nopeus- ja tehoasetuksiin minimoi drossin muodostumisen – säästäen sinulta siivoustyötä ja parantaen osien laatua.

Ymmärrä leikkausleveys ja miksi siitä on väliä

Kerf on leikatessa poistettavan materiaalin leveys – olennaisesti "rae", joka jää jäljelle, kun laser kulkee sen läpi. Tarkkuustyössä kerfin ymmärtäminen on välttämätöntä, koska se vaikuttaa suoraan lopullisten osien mittoihin.

Tyypilliset leikkausleveydet vaihtelevat 0,1–0,3 mm välillä materiaalin paksuudesta, laserlajista ja leikkausparametreistä riippuen. Kuitulaserit tuottavat yleensä kapeampia leikkausurien kuin CO₂-järjestelmät niiden lyhyemmän aallonpituuden ja tarkemman polttopisteen vuoksi. Tämä on erityisen tärkeää monimutkaisten kuvioiden tai tarkasti sopivien osien leikatessa.

Miksi leikkausleveys vaihtelee? Useita tekijöitä vaikuttaa. Säteen divergenssi—valon luonnollinen pyrkimys levitä etäisyyden mukana—tarkoittaa, että paksujen materiaalien leikkausleveydet ovat usein suuremmat alhaalla kuin ylhäällä. Polttopisteen sijainti on myös merkityksellinen; keskittämällä polttopiste hieman materiaalin pinnan alapuolelle voidaan parantaa leikkauslaadun paksuilla levyillä, vaikka tämä saattaa hieman lisätä leikkausleveyttä.

Älykkäät suunnittelijat ottavat huomioon leikkausaukon tiedostoissaan siirtämällä leikkausreitit. Jos laserisi tuottaa 0,2 mm leikkausaukon ja tarvitset 10 mm neliönmuotoisen reiän, ohjelmoit leikkausreitin 0,1 mm ulos halutusta mitasta kaikilla sivuilla. Useimmat ammattileikkaukseen tarkoitetut ohjelmistot hoitavat tämän kompensoinnin automaattisesti, kun olet syöttänyt leikkausaukon arvon.

Kun nämä perusteet ovat kunnossa, seuraava looginen kysymys on: minkä tyyppistä laseria sinun tulisi valita? Vastaus riippuu pitkälti siitä, mitä metalleja leikkaat ja kuinka paksuja ne ovat – tekijöitä, joita tarkastelemme yksityiskohtaisesti.

Kuitulaserit vs CO2-laserit metallien leikkaamiseen

Nyt kun ymmärrät laserleikkauksen mekaniikan, nousee esiin miljoonan dollarin kysymys: millä laserilla sinun tulisi käynnistää toimintasi? Tämä päätös muokkaa kaikkea käyttökustannuksistasi aina siihen asti, mitä materiaaleja voit prosessoida tehokkaasti.

Kuitu- ja CO2-laserien välinen keskustelu on kiristynyt, kun kuitulaserleikkuukoneiden teknologia on kypsynyt. Siellä missä CO2-järjestelmät aikoinaan hallitsivat metallin työstöpintoja, kuitulaserleikkurit ovat nykyisin saavuttaneet merkittävän markkiosuuden – erityisesti ohut- ja keskikokoisten metallisovellusten kohdalla. Mutta yleisen voittajan nimeäminen jättää kokonaan huomiotta asian ytimen. Kumpikin tekniikka loistaa tietyissä tilanteissa.

Kuitu- ja CO2-laserien suorituskyvyn vertailu

Tarkastellaan ensin sitä, mikä tekee näistä järjestelmistä perustavanlaatuisesti erilaisia. Kuitulaserleikkuri käyttää kiinteän olomuodon teknologiaa ja tuottaa valon optiseen kuitukaapeliin lisättyjen harvinaisten maametallien, kuten iterbiumin, avulla. aallonpituus on 1,064 mikrometriä —noin kymmenesosa CO2-laserin 10,6 mikrometrin aallonpituudesta.

Miksi aallonpituus on tärkeä? Lyhyemmät aallonpituudet keskittyvät pienempiin pisteisiin, mikä tiivistää energiaa voimakkaammin. Tämä kääntyy suoraan nopeammiksi leikkausnopeuksiksi ohuissa materiaaleissa. Kuitulaserilla voidaan leikata 1 mm teräksistä levystä nopeudella jopa 25 metriä minuutissa verrattuna vain 8 metriin minuutissa samankokoisella CO2-järjestelmällä.

Tehokkuusero on yhtä dramaattinen. Kuitulaserit muuntavat sähköenergian laservaloksi noin 35 prosentin hyötysuhteella, kun taas CO2-laserit saavuttavat vain 10–20 prosenttia. Käytännössä 2 kilowatin kuitulaserleikkauskone kuluttaa noin kolmanneksen sähköstä verrattuna CO2-laitteeseen, joka tarjoaa vastaavan leikkaustehon metalleissa.

CO2-teknologia tuo mukanaan erilaisia etuja. Pidempi aallonpituus absorboituu tehokkaammin orgaanisiin materiaaleihin, kuten puuhun, akryyliin ja tekstiileihin. Sekalaisten materiaalien kanssa työskenteleville yrityksille tämä monipuolisuus on tärkeää. CO2-järjestelmät selviytyvät myös paksuimmista materiaaleista – erityisesti ei-metalleista – paremmalla leikkausreunan laadulla. Kun leikataan materiaaleja, joiden paksuus ylittää 20 mm, CO2-laserit tuottavat usein tasaisempia pintoja.

Tässä on tekijä, joka yllättää monet ostajat: heijastavuuden käsittely. Metallit, kuten alumiini, kupari ja messinki, heijastavat infrapuna-aaltoja voimakkaasti. Perinteiset CO2-laserit vaikeutuvat näiden materiaalien kanssa, koska heijastunut energia voi vahingoittaa optisia komponentteja. Kuitulaserleikkurit selviytyvät heijastavista metalleista huomattavasti turvallisemmin – niiden siirtomekanismi vastustaa luonteeltaan takaisinheijastumisen aiheuttamia vaurioita, mikä tekee alumiinin laserleikkaamisesta merkittävästi käytännöllisempää.

Laserlajin sovittaminen metallisovellukseesi

Kuitu- ja CO2-laserin valinta ei koske sitä, kumpi tekniikka on "parempi", vaan sitä, kumpi sopii paremmin tiettyihin tuotantotarpeisiin. Ota huomioon nämä sovelluskohtaiset näkökohdat:

Teräksen leikkaus (hiili- ja rakenneteräs) edustaa yleisintä sovellusta. Molemmat laserlajit selviytyvät tästä materiaalista hyvin, mutta kuitulaserit hallitsevat markkinoita paksuudeltaan alle 6 mm levyissä. Niiden nopeusetu kasvaa korkeassa tuotantotilavuudessa – kolme kertaa nopeampi leikkaus tarkoittaa tuotantokapasiteetin kolminkertaistamista ilman lisälaitteita. Paksujen hiiliteräslevyjen (yli 12 mm) kohdalla CO2-laserien nopeus nivoutuu ja ne voivat tuottaa puhtaammat leikkausreunat.

Ruostumaton teräslevy ruskean teräksen käsittely suosii melkein yksinomaan kuitutekniikkaa. Materiaalin kromipitoisuus reagoi erinomaisesti kuitulaserin aallonpituuksiin. Kun käytetään typpeä apukaasuna, kuitulaserleikkurit tuottavat kirkkaat, hapettumattomat reunat, jotka eivät vaadi minkäänlaisia jälkikäsittelyjä. Tuotantolaitokset, jotka leikkaavat pääasiassa ruostumatonta teräslevyä, saavat kuituinvestoinneistaan selvästi parhaan tuoton.

Kun tarvitset alumiinin laserleikkausta , kuitu on lähes välttämätön. Alumiinin korkea heijastavuus on aiemmin aiheuttanut vakavia ongelmia CO2-järjestelmille – heijastunut energia voisi kulkea takaisin optista reittiä pitkin ja vahingoittaa kalliita komponentteja. Nykyaikaiset kuitulaserit ohittavat tämän ongelman täysin. Niiden kiinteän tilan toimitusjärjestelmä käsittelee heijastavia materiaaleja ilman riskejä, mikä tekee alumiinilevyjen käsittelystä tavallista rutiinia vaarallisen käsittelyn sijaan.

Muut, joissa on vähintään 50 painoprosenttia aiheuttavat samankaltaisia heijastavuushaasteita, joita kuitulaserit hallitsevat turvallisesti. Nämä materiaalit myös johtavat lämpöä nopeasti, mikä voi heikentää leikkauslaatua hitaammilla leikkausmenetelmillä. Kuidun nopeusetu osoittautuu erityisen arvokkaaksi tässä – nopeampi leikkaus tarkoittaa vähemmän aikaa lämmön leviämiselle ympäröivään materiaaliin.

Entä diodilaserit? Nämä kompaktit, alhaisen tehon järjestelmät ovat saaneet suosiota harrastajien ja kevyiden kaupallisten sovellusten parissa. Vaikka niillä voidaan merkitä ja gravoittaa metalleja, niiden teho (tyypillisesti alle 100 wattiä) rajoittaa käytön ohutlevyisiin materiaaleihin ja hitaisiin leikkausnopeuksiin. Vakavassa metallin työstössä diodilaserit toimivat paremmin merkintätyökaluina kuin leikkuutyökaluina.

| Vertailutekijä | Kuitu laser | Co2-laseri |

|---|---|---|

| Parhaat metallisovellukset | Ruostumaton teräs, alumiini, kupari, messinki, ohut hiiliteräs | Paksu hiiliteräs, sekamateriaalikaupat, jotka tarvitsevat ei-metallien käsittelykykyä |

| Tyypillinen tehoväli | 1 kW - 30 kW+ teollisuusyksiköille | 1 kW - 6 kW tyypillisesti metallin leikkaukseen |

| Toimintakustannukset | Alhainen (35 % sähköinen hyötysuhde, vähän kulutustarvikkeita) | Korkeampi (10–20 % hyötysuhde, kaasuputken vaihto säännöllisesti) |

| Huoltovaatimukset | Vähimmäistaso – ei peilejä säätää, tiivis kuitusuodatus | Säännöllinen peilien säätö, kaasuputken vaihto joka 20 000–30 000 tunnin jälkeen |

| Leikkausnopeus (ohut metalli) | Jopa 3 kertaa nopeampi materiaaleilla, jotka ovat alle 6 mm | Vertailukohta perustasona |

| Heijastavan materiaalin käsittely | Erinomainen—turvallinen alumiinille, kuparille, messingille | Ongelmallinen—vaara takaisinheijastuksen aiheuttamasta vauriosta |

| Käyttöelinkaari | Enintään 100 000 tuntia | tyypillisesti 20 000–30 000 tuntia |

| Alkuinvestointi | Korkeampi alkuunpanokustannus | Alhaisempi alkuperäinen ostoprice |

| Ei-metallien käsittelykyky | Rajoitettu—pääasiassa metalleihin keskittyvä | Erinomainen puulle, akryyliille, tekstiileille ja muoveille |

Omistuksen kokonaiskustannuslaskelma yllättää usein ensikertalaiset ostajat. Huolimatta korkeammista alkuperäisistä hankintahinnoista, kuitulaserleikkuukoneet tuovat usein alemmat kappalekustannukset käyttöikänsä aikana. Noin viisi kertaa pidempi 100 000 tunnin käyttöikä verrattuna CO2-putkiin yhdistettynä alhaisempaan sähkönkulutukseen ja melkein nollaan kulutustarvikkeiden kustannuksiin luo vakuuttavat pitkän tähtäimen taloudelliset edut suurille metallin työstötiloille.

Jos tuotantosekoituksessasi on merkittävää ei-metallityötä rinnakkain metallin leikkauksen kanssa, CO2-järjestelmän materiaalimonipuolisuus saattaa oikeuttaa sen korkeammat käyttökustannukset. Jotkut tilat pitävät yllä molempia teknologioita ja ohjaavat työt siihen laserlajiin, joka selviytyy kyseisestä sovelluksesta tehokkaimmin.

Laserin tyypin ymmärtäminen, joka sopii materiaaleihisi, on vain puolet yhtälöstä. Seuraava kriittinen muuttuja – laserin teho – määrittää, mitkä paksuudet voit todella leikata ja millä nopeuksilla. Kilowattien sovittaminen tyypilliseen työmäärään estää sekä tehottoman alitehon aiheuttaman turhautumisen että liiallisen pääoman hukkaamisen käyttämättömiin ominaisuuksiin.

Oikean laseritehon valitseminen sovellukseesi

Olet valinnut laserityypin – mutta kuinka monta kilowattia sinulla on todella tarvetta? Tämä kysymys sotkee ostajia enemmän kuin mikään muu, mikä johtaa joko tuotannon pullonkauloiksi tuleviin alitehoisiin koneisiin tai liialliseen pääomankulutukseen sellaisiin ominaisuuksiin, joita et koskaan käytä.

Tehon valinta ei pelkästään tarkoita paksumpien materiaalien leikkaamista. Kilowattien, materiaalien ominaisuuksien ja leikkausnopeuden välinen suhde muodostaa päätösmatriisin, jolla on suora vaikutus toiminnalliseen tehokkuuteesi ja osakustannustalouteesi. Purkakaamme, mitä tekniset tiedot todella tarkoittavat juuri sinun sovelluksissasi.

Tehotarpeet metallityypin ja paksuuden mukaan

Tässä perusperiaate: laserin teho määrittää maksimileikkauspaksuutesi ja vielä tärkeämpää, millä nopeudella voit leikata eri paksuisia materiaaleja. Metallinlaserleikkuukone, jonka teho on 2 kW, voi teknisesti leikata 12 mm:n terästä – mutta kivuliaisen hitaalla nopeudella. Nosta teho 6 kW:oon, ja sama leikkaus tapahtuu kolme–neljä kertaa nopeammin.

Mukaan lukien teollisuuden paksuuskaaviot , tehon ja suorituskyvyn välinen suhde noudattaa ennustettavia kaavioita yleisissä materiaaleissa:

| Materiaali | 1,5–2 kW:n alue | 3–4 kW:n alue | 6 kW+:n alue |

|---|---|---|---|

| Mieto teräs | Enintään 8 mm (kohtalainen nopeus) | Enintään 16 mm | Enintään 25 mm |

| Ruostumaton teräs | Enintään 6 mm | Enintään 12 mm | Enintään 20mm |

| Alumiinilevy | Enintään 4 mm | Enintään 8 mm | Enintään 12 mm |

| Messinki | Enintään 3 mm | Enintään 6 mm | Enintään 8 mm |

| Kupari | Enintään 2 mm | Enintään 4 mm | Enintään 6 mm |

Huomaatko, kuinka alumiinilevy, messingi ja kupari kestävät huomattavasti pienempää paksuutta kuin teräslevyt samalla tehollisella tasolla? Tämä ei ole koneen rajoitus – tässä on kyseessä fysiikka.

Kun käsitellään 316 ruostumatonta terästä tai vastaavia korroosionkestäviä seoksia, huomaat, että niiden käsittelyyn tarvitaan noin 15–20 % enemmän tehoa kuin samanpaksuisessa hiiliteräksessä. Kromi- ja nikkeli-indeksi vaikuttaa siihen, miten materiaali absorboi ja johtaa laserenergiaa, mikä edellyttää leikkausparametrien säätämistä.

Tilanteet, joissa tehon kilowatit todella merkitsevät

Tässä vaiheessa tehon valinta muuttuu hienovaraiseksi. Korkeampi kilowattimäärä ei aina tarkoita parempia tuloksia – se tarkoittaa nopeampia tuloksia materiaaleissa, jotka voivat hyödyntää ylimääräisen energian. Tämän eron ymmärtäminen estää kalliin liiallisen spesifioinnin.

Nopeuskertomavaikutus: 4 kW:n tehoinen metallin leikkaamiseen tarkoitettu laserleikkuukone ei leikkaa kahteen kertaan niin nopeasti kuin 2 kW:n laite. Suhde ei ole lineaarinen. Ohuissa materiaaleissa nopeus voi parantua 2,5-kertaiseksi, mutta maksimipaksuuden lähellä parannus on vain noin 1,3-kertainen. Tuotannon tehokkuuden kannalta optimaalinen alue sijaitsee yleensä noin 40–60 % koneen maksimipaksuusarvosta.

Heijastavien materiaalien huomioon ottaminen: Alumiini ja kupari aiheuttavat ainutlaatuisia haasteita, joita pelkkä teho ei ratkaise. Nämä metallit heijastavat infrapunalaserenergiaa voimakkaasti – tutkimus heijastavien materiaalien leikkaamisesta vahvistaa, että kuitulaserit 2–6 kW:n tehovälillä selviytyvät näistä sovelluksista tehokkaimmin, koska niiden lyhyempi aallonpituus saavuttaa paremman absorptiotason.

Mikä tekee heijastavista metalleista niin vaativia? Niiden vapaiden elektronien vuoksi laserenergia heijastuu takaisin lähteeseen eikä sitoudu materiaaliin. Tämä tarkoittaa, että lasermetallileikkurin käsittelyn yhteydessä kupari vaatii enemmän tehoa millimetriä kohti kuin teräs samassa koneessa – vaikka kupari on teknisesti pehmeämpää. Energiaa ei yksinkertaisesti absorboitukaan yhtä tehokkaasti.

Lämmönjohtavuus pahentaa ongelmaa. Alumiini ja kupari hajottavat lämpöä nopeasti ympäröivään materiaaliin. Kun yrität keskittää energiaa leikkauspintaan, metalli siirtää aktiivisesti lämpöä pois. Korkeampi teho auttaa voittamaan tämän vaikutuksen, mutta leikkausnopeus on yhtä tärkeä – nopeampi leikkaus antaa vähemmän aikaa lämmölle levitä, mikä tuottaa puhtaammat reunat ja pienemmät lämmön aiheuttamat vaikutusvyöhykkeet.

Käytännön päätöksenteon tueksi harkitse seuraavia suuntaviivoja:

- 1,5–2 kW järjestelmät sopii työpajoihin, jotka käsittelevät pääasiassa ohuita materiaaleja (alle 6 mm) tai tiloille, joissa tuotantomäärät ovat alhaisemmat ja leikkausnopeus ei ole yhtä tärkeä kuin alkuperäinen investointi

- 3–4 kW järjestelmät käsittelevät laajimman kirjon tyypillisiä valmistustehtäviä, tasapainottaen suorituskykyä ja käyttökustannuksia keskituotannon osalta

- 6 kW:n ja suuremmat järjestelmät perustelevat hinnan nousunsa, kun niitä käytetään säännöllisesti yli 12 mm paksujen teräslevyjen leikkaamiseen, keskipaksujen materiaalien suurten määrien käsittelyyn tai kun tuotantonopeus vaikuttaa suoraan liikevaihtoon

Yleisin virhe? Ostaa maksimiteho silloin, kun paksujen materiaalien leikkaus on vain joskus tarpeen. Jos 80 % työstäsi liittyy 3 mm ruostumattomaan teräkseen ja vain joskus leikataan 15 mm teräslevyjä, 4 kW kone hoitaa arjen tuotannon tehokkaasti ja selviää myös raskaammista töistä – toki hitaammalla nopeudella. Sähkönkulutuksen säästöt 6 kW järjestelmään verrattuna kasautuvat merkittävästi tuhansien käyttötuntien aikana.

Kun tehontarve on selkeä, seuraavaksi nousee kysymys: mitä tarkkuutta voitte odottaa leikkauksiltanne? Toleranssit, reunojen laatu ja lämmön vaikutuksesta syntyneet vyöhykkeet vaihtelevat huomattavasti sen mukaan, miten konfiguroitte leikkausparametrit – tekijät, jotka määrittävät, täyttävätkö osienne vaatimukset ilman jälkikäsittelyä.

Tarkkuusstandardit ja leikkauksen laatuodotukset

Olette hienosäätänyt tehonasetuksenne ja valinneet oikean laserin – mutta täyttävätkö osienne todella vaatimukset? Tämä kysymys erottaa ammattimaisen metallin laserleikkauksen kalliista kokeilusta. Toleranssien ominaisuuksien ja reunalaadun tekijöiden ymmärtäminen takaa, että valmiit osat toimivat suunnitellusti ilman kalliita uudelleenvalmistuksia.

Tässä se, mitä monet valmistajat oppivat kovalla työllä: laser, joka leikkaa metallia erinomaisesti tietyllä nopeudella, tuottaa karkeat, sulametta sisältävät reunat, jos sitä käytetään nopeammin. Leikkausparametrien ja tarkkuuden välinen suhde ei ole intuitiivinen, mutta sen hallitseminen muuttaa tuloksianne merkittävästi.

Toleranssimääritelmien ymmärtäminen

Arvioitaessa metallilevyjen laserleikkausta neljä tarkkuusmääritettä määrittää, täyttävätkö osat vaatimuksenne:

Asennon tarkkuus mittaa, kuinka tarkasti laserleikkausjärjestelmä sijoittaa leikkaukset ohjelmoituihin koordinaatteihin verrattuna. Mukaan teollisuuden tarkkuusstandardit useimmat tuotantolaitteet saavuttavat käsittelytarkkuuden 0,5 mm virhesäteellä, kun taas korkean tarkkuuden järjestelmät saavuttavat 0,3 mm toleranssit. Vertailun vuoksi kyseessä on noin kolmen paperiarkin paksuus – riittävä useimmille rakenteellisille komponenteille, mutta mahdollisesti riittämätön tarkkuuskoottaville osille.

Toistettavuus osoittaa yhdenmukaisuuden useiden identtisten leikkausten välillä. Laser, joka leikkaa metallia ±0,1 mm toistotarkkuudella, tuottaa osia, jotka voidaan vaihtaa luotettavasti kokoonpanossa. Tämä ominaisuus on tärkeämpi kuin absoluuttinen tarkkuus sarjatuotannossa – kokoonpanotyökalut voivat kompensoida johdonmukaista poikkeamaa, mutta satunnainen vaihtelu aiheuttaa hylättyjä osia.

Leikkauskaran yhdenmukaisuus vaikuttaa lopullisten osien mittojen tarkkuuteen. Kuten aiemmin mainittiin, tyypilliset leikkausleveydet vaihtelevat 0,1–0,3 mm välillä, mutta vaihtelut yhden leikkausistunnon aikana voivat heikentää osien mittoja. Materiaalin epätasaisuudet, lämpötilavaihteluiden aiheuttama karkea virhe sekä linssin saastuminen vaikuttavat kaikki leikkausleveyden vaihteluun pidemmissä tuotantokajoissa.

Lämpövaikutuksen alue (HAZ) edustaa materiaalia, joka ympäröi leikkauksesi ja johon kohdistuu lämpöjännitys ilman että sitä poistetaan. Rostumatonta terästä levymetallissa tämä vyöhyke ulottuu tyypillisesti 0,1–0,5 mm leikkauksen reunasta riippuen leikkausnopeudesta ja tehosta. Kriittisissä sovelluksissa – erityisesti kovetetussa metallissa tai osissa, jotka vaativat hitsausta – liiallinen HAZ voi heikentää materiaalin ominaisuuksia tai liitoksen eheyttä.

Reunanlaadun tekijät, jotka vaikuttavat lopputuotteeseesi

Leikkauksen reunojen laatu kattaa kaikki näkyvät ja mitattavat leikkauspinnan ominaisuudet: karheus, kohtisuoruus, roskan tarttuminen ja värjäytyminen. Nämä tekijät määrittävät, siirtyvätkö osat suoraan kokoonpanoon vai vaativatko ne lisäkäsittelyä.

Mitä nämä tulokset määräävät? Useat muuttujat vaikuttavat samanaikaisesti metallilevyjen laserleikkauksen aikana:

- Laserteho – Korkeampi teho mahdollistaa nopeamman leikkauksen, mutta voi kasvattaa lämpövaikutusten aluetta (HAZ), jos nopeus ei kompensoi tätä; riittämätön teho aiheuttaa epätäydellisiä leikkauksia ja runsaasti roskaa

- Leikkausnopeus – Optimaalinen nopeus tasapainottaa täydellisen materiaalin läpäisyn ja mahdollisimman pienen lämpösisääntymän; liian nopea jättää karkeat reunat, liian hidas aiheuttaa sulamista ja vääntymistä

- Kohdistuspaikka – Polttopisteen tarkka sijoitus suhteessa materiaalin pintaan määrittää pistekoon ja energian keskittymisen; jo 0,5 mm poikkeama heikentää huomattavasti leikkauslaatua

- Apukaasun paine – Oikea paine poistaa sulanut materiaali tehokkaasti; liiallinen paine luo turbulenssia ja karkeat alareunat; riittämätön paine jättää roskaa tarttumaan

- Materiaalin tila – Pinnan saasteet, ruoste, öljyt ja päällysteet hajottavat laserenergian epätasaisesti, mikä johtaa epäjohdonmukaisiin leikkauksiin; puhtaat ja tasaiset materiaalit tuottavat parhaat tulokset

Nopeuden ja laadun välisellä kompromissilla on erityinen merkitys. Tutkimukset leikkuulaadun tekijöistä vahvistavat, että optimaalinen nopeus vaihtelee huomattavasti materiaalin ja paksuuden mukaan. Liian nopea leikkaus johtaa epätäydelliseen läpäisyyn, epätasaisiin reunaan ja lisääntyneeseen roskiin. Liian hidas leikkaus puolestaan sallii liiallisen lämmön kertymisen, mikä aiheuttaa leveämpiä leikkausuria, materiaalin vääntymisen ja mahdollisen palamisen.

Optimaalisen pisteen löytäminen edellyttää testausta. Aloita valmistajan suositteleilla parametreilla, ja säädä sitten nopeutta 5–10 prosentin välein seuraten reunojen laatua. Dokumentoi asetukset, jotka tuottavat hyväksyttäviä tuloksia jokaiselle sinun tavallisille materiaali-paksuusyhdistelmillesi.

Automaattiset tarkennusjärjestelmät merkittävästi parantavat johdonmukaisuutta tuotantoerien aikana. Korkeuden seurantajärjestelmät mittaavat jatkuvasti leikkauspään ja materiaalin pinnan välistä etäisyyttä ja säätävät polttopistettä reaaliajassa. Tämä kompensointi on tärkeää, koska levyt eivät ole täysin tasaisia – ne taipuvat, vääntyvät ja niiden paksuus vaihtelee. Ilman automaattista säätöä laser, joka leikkaa metallia täydellisesti levyn keskiosassa, saattaa tuottaa huonompia tuloksia reunoilla, joissa materiaalin pinta poikkeaa nimelliskorkeudesta.

Erilaiset metallit reagoivat eri tavoin leikkausprosessiin. Rostumaton teräslevy tuottaa siistejä, kirkkaita reunoja, kun sitä leikataan typpeä apukaasuna käyttäen oikeilla nopeuksilla. Alumiini puolestaan johtaa lämpöä tehokkaasti, mikä usein johtaa karkeampaan viimeistelyyn. Hiiliterästä leikattaessa happiapukaasua käyttäen saadaan hapettuneet reunat, jotka saattavat vaatia poistamista ennen maalausta tai hitsausta.

Näiden tarkkuusperusteiden ymmärtäminen herättää käytännön kysymyksen: miten laserleikkaus suhtautuu vaihtoehtoisiin menetelmiin, kun sovelluksessa vaaditaan tietyt toleranssit tai leikkauksen reunaelementit? Vastaus määrittää usein, kumpaa teknologiaa tulisi valita eri osille samassa hankkeessa.

Laserleikkaus verrattuna vesileikkuuun, plasmaleikkaukseen ja CNC-menetelmiin

Tieto laserlaitteistosi ominaisuuksista on arvokasta – mutta miten päätät, milloin laserleikkaus ei ole oikea valinta lainkaan? Monia valmistushankkeita voitaisiin teoriassa käyttää useilla eri leikkuutekniikoilla, ja väärän menetelmän valinta maksaa aikaa, rahaa ja laadukkuutta.

Todellisuus on tämä: yksikään metallinleikkauskone ei hallitse kaikkia sovelluksia. Laserleikkaus loistaa tietyissä tilanteissa, kun taas vesileikkuu, plasmaleikkaus ja CNC-jyrsintä hallitsevat kutakin omaa aluettaan, jossa ne toimivat paremmin vaihtoehtojen joukossa. Näiden rajojen ymmärtäminen auttaa sinua ohjaamaan työt tehokkaimpaan prosessiin, olit sitten käynnissä olevassa toiminnassa tai määrittelemässä vaatimuksia teräsrakennusosapuolelle.

Tilanteet, joissa laserleikkaus on parempi kuin muut vaihtoehdot

Laser-teknologia tarjoaa vertaansa vailla olevia etuja kolmessa keskeisessä alueessa: tarkkuudessa, nopeudessa ohuiden ja keskikokoisten materiaalien käsittelyssä sekä reunalaadussa, joka vaatii vähimmäistasoisesti jälkikäsittelyä.

Tarkkuus ja monimutkaisuus edustavat laserleikkausta vahvinta kilpailuedullista. Mukaan vertailevaan testaukseen eri leikkausteknologioiden välillä , laserjärjestelmät tuottavat erittäin puhtaat leikkausreunat terävin kulmin, jotka usein eivät vaadi lisäkäsittelyä.

Nopeus levyaineissa korostaa laserin arvoa tuotantoympäristöissä. Alle 6 mm teräslevyissä laserleikkaus on merkittävästi nopeampaa kuin vesileikkuu, ja se tarjoaa plasman leikkauslaatuun verrattuna paremman reunalaadun. Tämä nopeusetu kasvaa suurissa tuotantosarjoissa – kolme kertaa suurempi nopeus tarkoittaa tuotantokapasiteetin kolminkertaistumista ilman lisälaitteita tai työvuoroja.

Vähäinen jälkikäsittely säästää piilotettuja kustannuksia, jotka eivät näy leikkauslaskuissa. Laserleikatut reunat ohuessa ruostumattomassa teräksessä ovat kiiltävät ja hapettumattomat, kun käytetään typpeä apukaasuna. Osat siirtyvät suoraan kokoonpanoon, hitsaukseen tai viimeistelyyn ilman hiontaa, kiilanpoistoa tai reunojen käsittelyä. Metallin työstöön liittyvissä toiminnoissa, jotka seuraavat osakohtaista todellista kustannusta, näiden toissijaisten vaiheiden poistaminen oikeuttaa usein laserin korkeammat leikkausnopeudet tuumaa kohti.

Laserleikkaus tuottaa myös pienimmän lämpövaikutuksen alueen kaikista terminisistä leikkausmenetelmistä – tyypillisesti 0,1–0,5 mm verrattuna plasmaleikkauksen 1–3 mm:ään. Kun materiaalin ominaisuudet leikkausreunalla ovat tärkeitä hitsaukselle tai kovuusvaatimuksille, tämä vähäinen lämpövaikutus säilyttää materiaalin eheyden.

Tilanteet, joissa muut menetelmät ovat etulyöntiasemassa

Huolimatta laserin vahvuudesta, vaihtoehtoiset tekniikat saavat selkeät voitot tietyissä sovelluksissa. Näiden tilanteiden tunnistaminen estää väärän työkalun käytön väkisin tehtävässä.

Vesijet-leikkaus on ilmeinen valinta, kun lämmön ei saa vaikuttaa materiaaliin. Kylmäleikkausprosessi – korkeapaineinen vesi sekoitettuna abrasiihihiukkasiin – ei tuota lainkaan lämmön aiheuttamaa vyöhykettä. Lämpökäsiteltyjen komponenttien, karkaistun teräksen tai materiaalien kohdalla, jotka vääntyisivät lämpöjännityksen alaisina, vesileikkuu säilyttää materiaaliominaisuudet, jotka laserleikkuu heikentäisi.

Vesileikkuu käsittelee myös materiaaleja, joita laser ei voi tehokkaasti leikata: kiveä, lasia, keramiikkaa ja paksuja komposiitteja. Teknologiavertailut vahvistavat, että vesileikkuujärjestelmät voivat leikata melkein kaikenlaisia materiaaleja lukuun ottamatta karkaistua lasia ja timantteja. Tämä monipuolisuus tekee vesileikkauksesta välttämättömän työpajoille, jotka prosessoivat monenlaisia materiaalityyppejä metallien lisäksi.

Paksuusetu on yhtä ratkaiseva. Kun leikataan teräslevyjä, joiden paksuus on yli 25 mm, vesileikkaus säilyttää johdonmukaisen laadun koko materiaalipaksuuden läpi. Laserleikkausjärjestelmät kamppailevat näissä paksuksissa, tuottaen hitaampia leikkauksia ja heikentyneen reunaläpän laadun. Raskaita levyjä sisältävissä rakenteisten terästen valmistuksissa vesileikkaus antaa usein parempia tuloksia, vaikka leikkausnopeudet ovat hitaammat.

Plasma-leikkaus voittaa taloudellisuudessa paksuilla johtavilla metalleilla. Testit osoittavat, että plasmaleikkaus 25,4 mm teräksessä on noin 3–4 kertaa nopeampaa kuin vesileikkaus, ja käyttökustannukset ovat noin puolet edullisemmat metriä kohti. Koko järjestelmän investointikustannusten vertailu on silmiinpistävä: tuotantoon tarkitettavan plasmaleikkuukoneen hinnaksi tulee noin 90 000 dollaria verrattuna 195 000 dollariin vastaavassa vesileikkuuskapasiteetissa.

Rakenteellista työtä, laivanrakennusta ja raskaiden koneiden valmistusta varten, jossa sallitaan ±1 mm:n poikkeama ja reunat käsitellään muutenkin lisäksi, plasman leikkauskustannus etenee merkittävästi. Teknologia käsittelee teräslevyjä 1 mm:n levyisestä arkipaperista aina 150 mm:n laivanlevyyn—paksuusalueelle, jota laserilla tai vesileikkurilla ei käytännössä voida vastata.

CNC-jyrsintä ja reititys ovat täysin eri erikoisala. Kun tarvitset sokea-aukkoja, uria, muotoiltuja reunoja tai kolmiulotteisia ominaisuuksia, jyrsintä saavuttaa sen, mitä mikään leikkausteknologia ei voi. Jyrsimen ja metallin välinen kosketus mahdollistaa syvyyden ohjauksen, joka on mahdotonta läpäisevillä leikkausmenetelmillä. Paksuille, hauraille materiaaleille, jotka vaativat tarkkoja reunaprofiileja, jyrsintä usein osoittautuu ainoaksi toimivaksi vaihtoehdoksi.

| Vertailutekijä | Laserleikkaus | Vesijet-leikkaus | Plasma-leikkaus | CNC-mylly |

|---|---|---|---|---|

| Paras paksuusalue | 0,5 mm - 25 mm | Mikä tahansa (jopa 200 mm+) | 1 mm - 150 mm | Vaihtelee työkalun mukaan |

| Tarkkuuskyky | ±0,1 - 0,3 mm | ±0,1 - 0,25 mm | ±0,5 - 1,5 mm | ±0,025 - 0,1 mm |

| Lämpövaikutusalue | 0,1-0,5 mm | Ei mitään | 1 - 3 mm | Ei mitään |

| Materiaalin monipuolisuutta | Metallit, joitain muoveja | Lähes yleismaailmallinen | Vain sähköä johtavat metallit | Useimmat kiinteät materiaalit |

| Suhteellinen leikkauskustannus | Keski-Suuri | Korkea | Matala–Keskitaso | Korkea (yksinkertaisille leikkauksille) |

| Reunan laatu | Erinomainen, usein valmiiksi viimeistelty | Hyvä, saattaa vaatia kuivatuksen | Karkeampi, usein vaatii hionnan | Erinomainen oikealla työkalulla |

| Leikkausnopeus (ohut metalli) | Erittäin nopea | Hidas | Nopea | Hidas |

| Leikkausnopeus (paksu metalli) | Hidas tai käytännössä mahdoton | Kohtalainen | Nopea | Erittäin hitainen |

Monet menestykset valmistusoperaatiot säilyttävät pääsyn useisiin teknologioihin – joko omalla alueellaan tai strategisten kumppanuuksien kautta. Käytännöllinen lähestymistapa? Reitittää jokainen työ sille menetelmälle, joka optimoi laadun, nopeuden ja kustannusten yhdistelmän kyseiseen sovellukseen. Osa, jossa vaaditaan monimutkaisia yksityiskohtia 3 mm ruostumattomassa teräksessä, siirtyy laserleikkaukseen. Sama osa 50 mm teräslevyssä reititetään vesisuihkuleikkuriin. Suuret määrät rakennekiskojen valmistuksessa 12 mm kevyteräksessä saattavat suosia plasman taloudellisuutta.

Näiden teknologioiden rajojen ymmärtäminen johtaa luonnollisesti liiketoimintakysymykseen: tulisiko teidän sijoittaa leikkauslaitteisiin vai ulkoistaa erikoistuneille toimittajille, jotka ovat jo tehneet nämä pääomasijoitukset? Vastaus riippuu tekijöistä, jotka menevät leikkausteknologiaa pidemmälle – määrä, toimitusaikavaatimukset ja yrityksen keskeinen liiketoimintapainopiste vaikuttavat kaikki tähän päätökseen.

Laserleikkauksen liiketaloudellisen perustelun tekeminen

Ymmärrät teknologian, tehontarpeet ja laatuvaatimukset – mutta tässä on kysymys, joka pitää valmistuksen johtajat hereillä yöuniensa: tulisiko ostaa laserleikkuukone vai jatkaa ulkoisten toimittajien maksujen maksamista?

Tämä päätös ulkoistamisen ja sisäisen tuotannon välillä vaatii enemmän kuin vain laserleikkuukoneiden hintojen vertailua kuukausittaisiin laskuihin. Oikea laskelma kattaa piilotetut kustannukset, mahdollisuuskustannukset ja strategiset tekijät, joita taulukkolaskelmat usein sivuuttavat. Tehdään päätöksentekokehikko, joka huomioi ne tekijät, jotka todella vaikuttavat kannattavuuteen.

Ulkoistamisen ja sisäisen tuotannon päätöksentekokehikko

Kun arvioidaan, tulisiko investoida teolliseen laserleikkuukoneeseen, useimmat ostajat keskittyvät väärään lukuun – ostohintaan. Mukaan alan analyysi kokonaisomistuskustannuksista , laitteiston osto edustaa noin 19 % viisivuotuisista kustannuksista. Käyttökustannukset (25 %) ja työvoimakustannukset (44 %) hallitsevat todellista taloudellista kuvaa.

Tämä tietotieto muuttaa koko päätöksen näkökulman. 50 000 dollarin hintaero korkeamman tehokkuuden laitteistoon – alhaisempi kaasunkulutus, nopeammat leikkausnopeudet – maksaa yleensä takaisin 12–18 kuukaudessa alentuneiden käyttökustannusten kautta. Toisaalta halvimman teollisen laserleikkurin hankinta osoittautuu usein kalliimmaksi käyttöiän aikana.

Ennen tarjouspyyntöjen tekemistä, suorita rehellinen sisäinen arviointi seuraavien keskeisten tekijöiden avulla:

- Vuosittainen leikkaustilavuus – Seuraa ulkoistuskustannuksiasi 12 kuukauden ajan; kynnysarvo sijoittumiselle omaan tuotantoon on tyypillisesti 20 000–25 000 dollaria vuodessa

- Osaen kompleksisuus – Yksinkertaiset kiinnikkeet verrattuna monimutkaisiin komponentteihin vaikuttavat siihen, riittääkö vakilaitteisto vai tarvitaanko huippukäyttöominaisuuksia

- Toimitusaikavaatimukset – Kaksiviikkoinen toimitusaika toimittajilta verrattuna samapäiväiseen sisäiseen tuotantoon liittyy erilaisiin mahdollisuuskustannuksiin yrityksesi mallista riippuen

- Tarvittavat laatuvarmennukset – Ilmailussa, lääketieteessä ja autoteollisuudessa saatetaan vaatia dokumentoituja prosessikontrolleja, jotka vaikuttavat laitevaatimuksiin

- Pääoman saatavuus – Käteismaksu, laitteiden rahoitus tai vuokraus vaikuttavat käteisvirtoihin eri tavoin; monet yritykset huomaavat kuukausittaiset vuokrausmaksut pienemmiksi kuin aiemmat ulkoistamislaskut

Tilavuuskynnys ansaitsee erityistä huomiota. Käytännön kustannusanalyysi osoittaa, että yritykset, jotka käyttävät ulkoistettuun laserleikkaamiseen 1 500–2 000 dollaria kuukaudessa, saavuttavat tuottonousun käännepisteen. Tätä alhaisemmalla tasolla ulkoistaminen on yleensä edelleen taloudellisempaa. Yli 2 000 dollarin kuukausitasolla maksatte tehokkaasti laitteista, joita ette omista.

Oikean kappalekustannuksen laskeminen

Lasketaan todelliset luvut. Tarkastellaan valmistajaa, joka käyttää kuukaudessa 2 000 teräslevyä, joiden paksuus on 5 mm:

Ulkoistamisskenaario: Toimittaja veloittaa 6,00 dollaria kappaleelta, mikä johtaa kuukausittain 12 000 dollariin ja vuosittain 144 000 dollariin laserleikkauskustannuksissa.

Sisäinen skenaario: Raaka-ainekustannukset ovat 2,00 $ per osa (4 000 $ kuukaudessa). Kaupallinen laserleikkuulaite, jonka käyttökustannus on 30 $ tunnissa (sähkö, kaasu, työvoima), prosessoi nämä osat noin 17 koneellisessa tunnissa, mikä lisää 510 $. Kuukausittainen yhteensä: 4 510 $. Vuosittainen yhteensä: 54 120 $.

Vuosittainen säästö 89 880 $ tarkoittaa, että 50 000 $ hintainen kuitulaserleikkuulaite maksaa itsensä takaisin noin seitsemässä kuukaudessa. Maksuajan jälkeen tämä säästö siirtyy suoraan liikevaihtoon.

Entä ne kustannukset, joita ulkoistamislaskut eivät näytä? Toimitusaika sisältää todellisia kustannuksia. Kun toimittajasi ilmoittaa kahden viikon toimitusajaksi, sinun on otettava vastaan:

- Viivästyneet tilausten lähetysten, jotka siirtävät tulot seuraaviin kvartaaleihin

- Kiireelliset rahtikulut, kun heidän viiveensä uhkaavat sitoumuksiasi

- Varaston turvavarastot, jotka sitovat käyttöpääomaa

- Menetetyt myynnit, kun asiakkaat eivät halua odottaa

Sisäinen kapasiteetti muuttaa kahden viikon odotusajasta viidentoista minuutin käsittelyajaksi. Tutkimus- ja kehitysinsinöörin prototyyppi-idea muuttuu testattavaksi osaksi ennen lounasta, ei vasta ensi kuussa.

Kun pikaprototyypin tarpeet poikkeavat tuotannosta

Tässä kohtaa päätös muuttuu hienoisluontoiseksi. Prototyypitys ja tuotanto edustavat perustavanlaatuisesti erilaisia toimintatapoja – ja ne suosivat eri ratkaisuja.

Pikaprototyypitys vaatii joustavuutta ja nopeutta kustannusten optimoinnin sijaan. Kun suunnitelmia iteroitaan, saatat leikata viisi erilaista kiinnikettä yhdessä päivässä, testata kunkin, ja leikata vielä viisi seuraavana päivänä. Tämän työn ulkoistaminen tarkoittaa jatkuvia tarjouspyyntöjä, tilausten käsittelyä ja toimitusviiveitä jokaisen iterointikierroksen välillä. Sisäinen laserleikkauskone – vaikka vain kohtalaisen tehoinen – kutistaa nämä kierrokset merkittävästi.

Tuotantotyö suosii tehokkuutta ja johdonmukaisuutta. Identtisten osien suurten erien valmistus hyötyy optimoiduista leikkausparametreista, automatisoidusta materiaalikäsittelystä ja vähäisestä vaihtoajasta. Tässä merkitykselliset teollisen laserleikkuukoneen ominaisuudet poikkeavat prototyyppeihin liittyvistä prioriteeteista: levykapasiteetti, leikkausnopeus tuotantopaksuuksilla ja luotettavuus laajojen käyttötuntien aikana.

Jotkut toiminnot hyödyntävät hybridimallia. Ne sijoittavat keskitasoisessa järjestelmässä, joka hoitaa 90 % arkipäivän työstä – ohuet ja keskivahvat teräkset sekä ruostumaton – kun taas erikoistyöt ulkoistetaan: paksu levy, joka vaatii korkeatehoista laitteistoa, eksotiikkamateriaalit, jotka edellyttävät erityisasiantuntemusta, tai ylivuoto kysynnän huippujen aikana. Tämä strategia mahdollistaa kotielämyksen säästöt perustyössä ilman pääomainvestointeja harvoin käytetyille kyvykkyyksille.

Myös tekijänoikeusulottuvuus vaikuttaa tähän päätökseen. Kun lähdat CAD-tiedostot ulkoisille toimittajille, suunnitukset poistuvat yrityksesi palomuurin suojasta. Monet työpajat palvelevat useita asiakkaita päällekkäisillä toimialoilla – mahdollisesti mukaan lukien kilpailijasi. Leikkauksen sisäistäminen pitää yrityksesi omat suunnitteluratkaisut sisällä organisaatiota.

Kun liiketoimintatapaus on selkeä, käytännön kysymykseksi muodostuu: miten sinä valmistellaan suunnitelmia saavuttaaksesi mahdollisimman hyvät tulokset valitsemastasi leikkaustavasta riippumatta? Leikkausta edeltävät suunnitteluvalinnat määrittävät, nousevatko osat suoraan kokoonpanoa varten vai vaativatko ne kalliita jälkikäsittelyjä.

Suunnitelmien optimointi laserleikkauksen onnistumiseksi

Olet laatinut liiketoimintaperusteen ja valinnut leikkaustapasi – mutta tässä vaiheessa monet hankkeet törmäävät ongelmiin: lähettämäsi suunnitelmat näyttävät täydellisiltä näytöllä, mutta tuottavat pettymyksen aiheuttavia tuloksia leikkuupenkillä. CAD-tiedoston ja valmiin osan välinen kuilu johtuu usein muutamista keskeisistä suunnitteluperiaatteista, joiden merkitys ei ole ilmeinen ennen kuin olet oppinut ne materiaalin hukkaamisen kautta.

Käytäthän omaa levyjen laserleikkauskonetta tai lähetätkö tiedostot ulkopuoliseen palveluntarjoajaan, nämä suunnittelun perusperiaatteet määräävät, nousevatko osat valmiiksi kokoonpanoon vai vaativatko ne kalliita uudelleen työstöjä. Hallitse nämä periaatteet, niin voit leikata levymetallia laserilla johdonmukaisesti ammattimaisesti.

Suunnittelun säännöt, jotka maksimoivat leikkauksen laadun

Jokainen metallilevyjen laserleikkuulaite toimii tiettyjen fyysisten rajoitusten puitteissa, joihin suunnittelusi on sopeuduttava. Näiden rajoitusten sivuuttaminen ei saa niitä katoamaan – se vain siirtää ongelman näytöltä jätesäiliöön.

Ota huomioon leikkauslevyn paksuus mitoituksessasi. Muista, että leikatessa materiaalia poistuu – tyypillisesti 0,1–0,3 mm riippuen käyttämästäsi laserlajista ja asetuksista. Jos tarvitset 50 mm:n neliön muotoisen reiän, suunnittele leikkausreitti 0,1–0,15 mm ulommas halutusta mitasta kaikilta sivuilta. Useimmat ammattimaiset leikkausohjelmistot kompensoivat tämän automaattisesti, kun syötät viistokärjen arvon, mutta tarkista tämä asetus ennen tuotantoajoja.

Noudata vähimmäiskokoisten reikien sääntöjä. Mukaan lukien teollisuuden suunnittelun ohjeet , reikien halkaisijoiden on oltava vähintään yhtä suuret kuin käytettävän materiaalin paksuus. Leikataanko 3 mm:n reikä 4 mm:n teräslevyyn? Tämä johtaa huonoon leikkauksen laatuun tai keskeneräisiin leikkauksiin. Laser ei yksinkertaisesti voi toteuttaa geometriaa, jota fysiikka ei salli.

Pidä turvalliset reunavälit. Reiät, jotka sijaitsevat liian lähellä materiaalin reunoja, luovat heikkoja kohdia, jotka ovat alttiita vääristymiselle tai murtumiselle. Vähimmäisetäisyys minkä tahansa reiän ja lähimmän reunan välillä tulisi olla vähintään yhtä suuri kuin materiaalin paksuus – ja joissain materiaaleissa, kuten alumiinissa, vaaditaan jopa kaksinkertainen etäisyys. Kun reunaan lähekkäin sijoitetut reiät ovat ehdottoman välttämättömiä, saattaa vaihtoehtoisia menetelmiä, kuten porausta tai vesileikkausta, joutua käyttämään.

Vältä teräviä sisäkulmia. Laserinsäteet ovat pyöreitä, mikä tarkoittaa, että täydelliset 90 asteen sisäkulmat ovat fyysisesti mahdottomia. Laser luo pienet kaarevuussäteet, jotka ovat noin puolet leikkauslevyn leveydestä. Jos suunnittelussa tarvitaan todella teräviä kulmia toiminnallisista syistä, harkitse pienten relievereikien lisäämistä kulmien risteyskohdissa tai lisäkoneenpiteiden määrittelyä.

Käytä todellisia kaaria kaarevissa ominaisuuksissa. CAD-ohjelmat käyttävät joskus käyrien likiarvoihin lyhyitä viivasuoria pikkuosia sen sijaan, että käyttäisivät matemaattisia kaaria. Leikatessa pidemmät segmentit voivat näkyä silminnähtävinä tasoina eivätkä sileinä kaarina. Ennen tiedostojen vientiä varmista, että kaarevat viivat on piirretty todellisina kaarina – äläkä yhdistettyinä viivasuosina, jotka vain muistuttavat kaaria näytöllä.

Tiedostojen valmistelu menestyksekästä laserleikkausta varten

Tiedostojen valmisteluvirheet aiheuttavat enemmän hylättyjä osia kuin leikkausparametrien virheet. Täydellisesti säädetty levyteräksen laserleikkuukone ei voi korvata katkenneita geometrioita tai epäselviä ohjeita suunnittelutiedostossasi.

Vektoritiedostot toimivat parhaiten leikkaustoimenpiteissä. Muodot kuten DXF, AI, SVG ja PDF säilyttävät matemaattisen reittitiedon, joka ohjaa tarkan laserin liikettä. Ohjelmistoyhteensopivuusopas varmista, että vektorimuodot skaalautuvat ilman laadun heikkenemistä ja määrittelevät tarkat leikkausreitit pikselilähenteiden sijaan.

Rasterimuodot (JPEG, PNG, BMP) soveltuvat kaiverrussovelluksiin, mutta aiheuttavat ongelmia leikkaamisessa. Laserin on tulkittava pikselien reunat leikkauspoluiksi, mikä usein tuottaa epätasaisia reunoja tai odottamattomia tuloksia. Käytä rasteritiedostoja vain pintakoristeluun, älä läpäiseviin leikkauksiin.

Noudata tätä tarkistuslistaa ennen kuin lähetät tiedostot metallilevyjen laserleikkaukseen tai metallipaneeleiden laserleikkaukseen:

- Sulje kaikki silmukat täysin – Yhdistämättömät viivat tai avoimet polut johtavat keskeneräisiin leikkauksiin tai järjestelmävirheisiin; varmista, että jokainen muoto muodostaa suljetun silmukan

- Poista päällekkäiset viivat – Päällekkäiset polut saavat laserin leikkaamaan saman kohdan kahdesti, mikä voi polttaa aineen läpi tai heikentää reunojen laatua

- Muunna teksti ulokeiksi – Fonttitiedostoja ei siirretä luotettavasti järjestelmien välillä; tekstin muuntaminen vektoriulosteiksi varmistaa, että kirjaimet leikataan suunnitellulla tavalla

- Määritä materiaalin jyvän suunta – Lisää huomautus, joka osoittaa, kumpi puoli on "yläpuoli" ja haluttu raerintama, erityisesti silloin kun käytetään hiotua ruostumatonta terästä ja ulkonäöllä on merkitystä

- Sisällytä toleranssimerkinnät – Osoita, mitkä mitat ovat kriittisiä verrattuna viitemittoihin; tämä ohjaa leikkaajaa sopivampaan parametrien optimointiin

- Ota huomioon leikkuutasojen tehokkuus – Suunnittele osat levynkäytön kannalta järkevästi; laserleikkurille tarvitaan noin 0,5 tuuman reunaosuus joka puolelta, joten kahta 4'x4' osaa ei todellisuudessa mahdu 4'x8' levylle

- Merkitse näkyvä pinta – Materiaaleille, joilla on selvästi erottuvat viimeistellyt ja viimeistelemättömät puolet, ilmoitetaan, kumman puolen tulisi pysyä leikkausprosessissa merkkiä vapaana

Materiaalin valinta vaikuttaa myös merkittävästi tuloksiin. Puhdas, tasainen levy ilman ruostetta, öljyä tai suojakalvoja tuottaa tasaisimmat leikkaukset. Pinnan saasteet hajottavat laserenergian epäennustettavasti, mikä aiheuttaa epätasaisen reunojen laadun. Jos materiaali saapuu suojakalvolla, on päätettävä, irrotetaanko se ennen leikkaamista vai leikataanko sen läpi – kumpikin menetelmä vaikuttaa parametreihin eri tavalla.

Kuinka DFM-tuki estää kalliit virheet

Valmistettavuuden suunnittelu (DFM) -tarkastus havaitsee ongelmat ennen kuin ne kuluttavat materiaalia ja koneaikaa. Kokemuksekkaat valmistajat arvioivat toimitettuja suunnitelmia käytännön leikkausrajoitusten vastaisesti ja huomauttavat asioista, jotka suunnittelijat ilman valmistustaustaa yleensä ohittavat.

Yleisiä DFM-ongelmia ovat geometriat, jotka teknisesti voidaan leikata, mutta tuottavat heikkoja osia, reikien sijainnit, jotka aiheuttavat reunan murtumisvaaran muovausoperaatioiden aikana, sekä materiaalivalinnat, jotka eivät sovi tarkoitettuun käyttötarkoitukseen. Viiden minuutin DFM-tarkastus säästää usein tuntikaupalla uudelleen tehtävää työtä tai hylättyjä tuotantosarjoja.

Autoteollisuuden komponenteissa, joissa tarkkuus vaikuttaa suoraan turvallisuuteen ja suorituskykyyn, kattava DFM-tuki on välttämätöntä eikä valinnainen. Valmistajat kuten Shaoyi (Ningbo) Metal Technology sisällyttävät DFM-tarkastuksen työnkulkuun ja tarjoavat palautetta tunteina eikä päivinä. Heidän 5 päivän nopeat prototyypitysvalmiutensa tarkoittaa, että suunnittelukierrokset eivät jää odottamaan osia – voit varmentaa muutokset nopeasti ja siirtyä tuotantoon luottavaisin mielin.

Tämä on erityisen tärkeää alustan, suspensio- ja rakennekomponenttien osalta, joissa mitatarkkuus vaikuttaa asennuksen istuvuuteen ja käyttöturvallisuuteen. IATF 16949 -sertifikaatti takaa dokumentoidut laatuohjelmat koko tuotantoprosessin ajan, alustaen alustavasta suunnittelutarpeesta loppukatsastukseen saakka. Kun laserleikatut osat siirtyvät autonosien kokoonpanoon, tuo sertifiointijälki tarjoaa sääntelyvaatimusten vaatiman jäljitettävyyden.

Käytännön viesti? Älä kohtele suunnittelun esittämistä siirroksena, jossa vastuusi päättyy. Ota yhteys leikkauskumppaniisi – tai hyödynnä omaa laiteosaamistasi – varmistaaksesi, että suunnitelmilla saavutetaan tarvittavat tulokset. Pieni valmistautumissijoitus tuottaa pitkällä aikavälillä tasaisia, suoraan kokoonpanoon sopivia osia, jotka täyttävät vaatimukset jo ensimmäisellä kerralla.

Kun suunnitteluperiaatteet hallitaan, olet varustautunut tekemään perusteltuja päätöksiä koko laserleikkausprosessin ajan—tekniikan valinnasta tuotannon optimointiin. Viimeinen askel on tiivistää nämä havainnot selkeäksi toimintasuunnitelmaksi, joka vastaa tarkkaan tilannettasi.

Panosta laserleikkaustietoasi käytännössä

Olet sisäistänyt runsaasti teknistä tietoa—laserityypit, tehot, toleranssiodotukset ja suunnitteluperiaatteet. Nyt koittaa hetki, joka erottaa asiantuntevat päätöksentekijät ikuisista tutkijoista: tiedon muuntaminen käytännön toiminnaksi, joka vastaa tarkkaan tilannettasi.

Arvioit sitten ensimmäistä laserlevynleikkauskoneesi hankintaa, parannat olemassa olevaa prosessia tai yrität vain kommunikoida tehokkaammin leikkauspalveluntarjoajien kanssa, eteenpäin vievä tie riippuu siitä, mistä aloitat. Suunnitellaan konkreettiset seuraavat vaiheet jokaiselle skenaariolle.

Laserleikkauspäätösten reittikartta

Teknologian valinta – kuitu vai CO2 – määrää kaikki seuraavat päätökset. Näin lähestyt sitä järjestelmällisesti:

Jos leikkaat pääasiassa ohuita tai keskivahvoja metalleja (alle 6 mm): Kuitulaserleikkuukoneet tarjoavat selkeät edut. Niiden 2–3-kertainen nopeusetu ohuissa materiaaleissa yhdistettynä parempaan kykyyn käsitellä heijastavia metalleja, kuten alumiinia ja kuparia, tekee kuidusta oletusvalinnan modernissa metallin työstössä. Korkeampi alkuperäinen sijoitus maksaa itsensä takaisin alempien käyttökustannusten ja huomattavasti vähäisempien huoltotarpeiden kautta 100 000 tunnin käyttöiän aikana.

Jos työsi sisältää merkittäviä ei-metallisia materiaaleja: CO2-tekniikan monipuolisuus puun, akryylin, tekstiilien ja muovien kanssa saattaa perustella sen korkeammat käyttökustannukset. Sekamateriaaleja työstävät työpajat usein katsovat, että CO2:n aallonpituuden edut orgaanisissa materiaaleissa painavat kuidun metallileikkauksen nopeusetua vastaan.

Jos paksut teräslevyt hallitsevat tuotantoasi: Päätös muuttuu hienoisluonteiseksi. CO2-laserit ovat perinteisesti selvinneet paremmin paksuista materiaaleista, mutta suuritehoiset cnc-kuitulaserleikkauskonejärjestelmät (6 kW+) kilpailevat nyt tehokkaasti jopa 25 mm:n paksuudella. Materiaaleille, jotka ylittävät tämän rajan, vesileikkuu tai plasmaleikkaus saattavat olla parempi vaihtoehto kuin kumpikaan laserleikkuuteknologia.

Kallein lasermetallileikkuri on se, joka ei vastaa todellisia tuotantotarpeitasi. 200 000 dollarin suuritehoinen järjestelmä, joka seisoo tyhjänä 80 % ajasta, maksaa enemmän kappaleelta kuin 50 000 dollarin laite, joka toimii jatkuvasti kapasiteetillaan.

Tehon valinta perustuu materiaalivaatimuksiin, ei toiveisiin. Sovita kilowatit siihen, mitä leikkaat säännöllisesti – ei satunnaisesti. 3–4 kW:n metallinleikkauslaserkone hoitaa suurimman osan valmistustyöstä tehokkaasti, kun taas 6 kW+:n järjestelmä oikeuttaa korkeamman hinnan vain silloin, kun paksuja materiaaleja prosessoidaan säännöllisesti tai kun tuotantonopeus vaikuttaa suoraan liikevaihtoon.

Siirtyminen projektisi seuraavaan vaiheeseen

Seuraava välitön toimesi riippuu nykyisestä vaiheestasi laserleikkausmatkalla:

Laitteita harkitseville: Pyydä leikkausnäytteitä toimittajilta käyttäen oikeita tuotantomateriaalejasi. Määritelmät merkitsevät vähemmän kuin todennetut tulokset niillä metalleilla, joita käsittelet päivittäin. Laske todellinen kappalekustannus mukaan lukien sähkönkulutus, kaasunkulutus ja huolto – ei ainoastaan ostohinta. Mukaan teollisuuden kustannusanalyysi , laitteiden osto muodostaa noin 19 % viisivuotisista kustannuksista, kun taas käyttökustannukset ja työvoimakustannukset hallitsevat todellista taloudellista kuvaa.

Ulkoistamista tällä hetkellä käyttäville: Seuraa kuukittaista leikkauskustannustasi kaikkien toimittajien osalta. Jos ylität jatkuvasti kuukausittain 1 500–2 000 dollaria, luvut todennäköisesti kannattavat laserleikkuukoneen hankkimista omaan käyttöön. Kriittisen pisteen laskelma osoittaa tyypillisesti takaisinmaksuajan 6–12 kuukaudessa toiminnolle, joka ylittää kyseisen rajan.

Olemassa olevia toimintoja optimoiville: Tarkista leikkausparametrit valmistajan suositusten mukaan ja säädä niitä asteittain. Dokumentoi asetukset, jotka tuottavat parhaat tulokset eri materiaali-paksuusyhdistelmille. Pienet parannukset nopeudessa tai laadussa kertyvät merkittävästi tuhansien tuotantotuntien aikana.

Suunnittelijoille, jotka valmistelevat tiedostoja: Käytä edellisessä osiossa olevaa tarkistuslistaa ennen jokaista lähettämistä. Varmista suljetut kontuurit, poista päällekkäiset viivat ja noudattakoon pienimmät ominaisuuskoot. Nämä viiden minuutin tarkistukset estävät tuntien työn uudelleen tekemisen ja materiaalin hukkaamisen.

Auto- ja tarkkuusteollisuuden alojen lukijoille siirtyminen suunnittelusta tuotantoon nopeutuu huomattavasti oikeiden kumppaneiden kanssa. IATF 16949 -sertifioitu valmistajat kuten Shaoyi (Ningbo) Metal Technology yhdistävät nopean prototyyppivalmiuden—osat kätesi viiden päivän sisällä—asiakirjoitettujen laatuohjelmien kanssa, joita sääntelyvaatimukset edellyttävät. Heidän 12 tunnin tarjouskierros tarkoittaa, että et joudu odottamaan päiviä ymmärtääksesi projektin toteuttavuuden.

Tämä on erityisen tärkeää, kun laserilla leikatut komponentit menevät alustoihin, jousituksiin tai rakenteellisiin kokoonpanoihin, joissa mitan tarkkuus vaikuttaa turvallisuuteen. DFM-tuen, nopean prototyypityksen validointia varten ja automatisoidun massatuotannon yhdistäminen luo integroidun reitin, joka poistaa perinteiset pullonkaulat toimitusketjustasi.

Riippumatta lähtökohdastasi perusperiaate säilyy samana: sovita teknologia käyttötarkoitukseen, teho materiaaliin ja investointi tuotantomäärään. Ne valmistajat ja konepajat, jotka menestyvät pitkällä aikavälillä, ovat ne, jotka välttävät liiallista spesifiointia ja varmistavat, että heidän kykynsä palvelevat todellista tuotantotilannettaan. Käytä tässä oppaassa esiteltyjä päätöksentekokehikkoja, ja sinulla on varmuus navigoida kuitulaserin ja CO2-laserin välinen valinta – ja kaikki siihen liittyvät valinnat – ymmärryksen tuella ennemmin kuin arvaamalla.

Usein kysyttyjä kysymyksiä metallilevyjen laserleikkauksesta

1. Mikä on paras leikkauslaser levyjen leikkaamiseen?

Useimpiin alle 6 mm paksuisten metallilevyjen sovelluksiin kuitulaserit tarjoavat parempia tuloksia 2–3 kertaa nopeammalla leikkausnopeudella ja paremmalla heijastavien metallien, kuten alumiinin ja kuparin, käsittelyllä. Kuitulaserit tarjoavat myös alhaisemmat käyttökustannukset, koska niiden sähkötehokkuus on 35 % verrattuna CO2-laserien 10–20 %. Kuitenkin CO2-laserit ovat edelleen arvokkaita liikkeille, jotka käsittelevät sekamuovia materiaaleja mukaan lukien ei-metallit, tai kun leikataan paksuja teräslevyjä yli 20 mm, joissa reunojen laatu on tärkeää.

2. Kuinka paksua metallia laserleikkuulaite voi leikata?

Leikkuukapasiteetti riippuu laserin tehon ja materiaalin tyypistä. 2 kW:n kuitulaser leikkaa raaka-terästä enintään 8 mm, ruostumatonta terästä enintään 6 mm ja alumiinia enintään 4 mm. Suuremmilla 6 kW:n ja suuremmilla tehon järjestelmillä voidaan leikata raaka-terästä jopa 25 mm, ruostumatonta terästä 20 mm ja alumiinia 12 mm. Heijastavat metallit, kuten kupari ja messinki, vaativat enemmän tehoa millimetriä kohti, koska niiden laserenergian absorptioaste on alhaisempi.

3. Onko laserleikkaus parempi kuin vesileikkaus tai plasmaleikkaus?

Jokainen menetelmä loistaa eri tilanteissa. Laserleikkaus tarjoaa vertaansa vailla pitävän tarkkuuden (±0,1–0,3 mm toleranssi), nopeimmat leikkausnopeudet ohuille ja keskivahvoille materiaaleille sekä valmiiksi viimeistellyt reunat, jotka eivät vaadi toissijaisia jälkikäsittelyjä. Vesileikkaus tuottaa nolla-asteisen lämpövaikutusvyöhykkeen, mikä tekee siitä ihanteellisen lämpöherkillä materiaaleilla ja paksuuksilla, jotka ylittävät 25 mm. Plasmaleikkaus tarjoaa alhaisimman leikkauskustannuksen paksuille sähköjohtaville metalleille ja toimii 3–4 kertaa nopeammin kuin vesileikkaus 25 mm teräksessä.

4. Kuinka paljon laserleikkauspalvelu maksaa?

Laserleikkauksen hinnat vaihtelevat materiaalityypin, paksuuden, mutkikkuuden ja määrän mukaan. Ulkoistaminen kannattaa yrityksille, jotka käyttävät alle 1 500–2 000 dollaria kuukaudessa leikkauspalveluihin. Tätä rajaa korkeammilla kulutuksilla oma laitteisto usein tuottaa paremman tuottonopeuden. Tyypillinen laskelma näyttää ulkoistamiskustannuksen olevan 6 dollaria/kappale verrattuna 2,25 dollariin omassa laitteistossa, ja laitteiston takaisinmaksuaika on 6–12 kuukautta suurtilauskäytössä.

5. Mikä tiedostomuoto sopii parhaiten laserleikkausta varten?

Vektoritiedostomuodot toimivat parhaiten laserleikkaustoimintojen kanssa. DXF on alan standardi, ja myös AI-, SVG- ja PDF-muodot ovat laajasti hyväksyttyjä. Nämä muodot säilyttävät matemaattisen polkutiedon, joka ohjaa tarkan laserin liikettä ja skaalautuu ilman laadun heikkenemistä. Vältä rasterimuotoja kuten JPEG tai PNG leikkaustoimintojen yhteydessä, koska ne aiheuttavat karkeita reunoja, kun laser tulkitsee pikselien rajat leikkauspoluiksi.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —