- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

¿Qué es el niquelado? Tratamiento superficial para dureza y brillo en piezas automotrices

Time : 2025-11-16

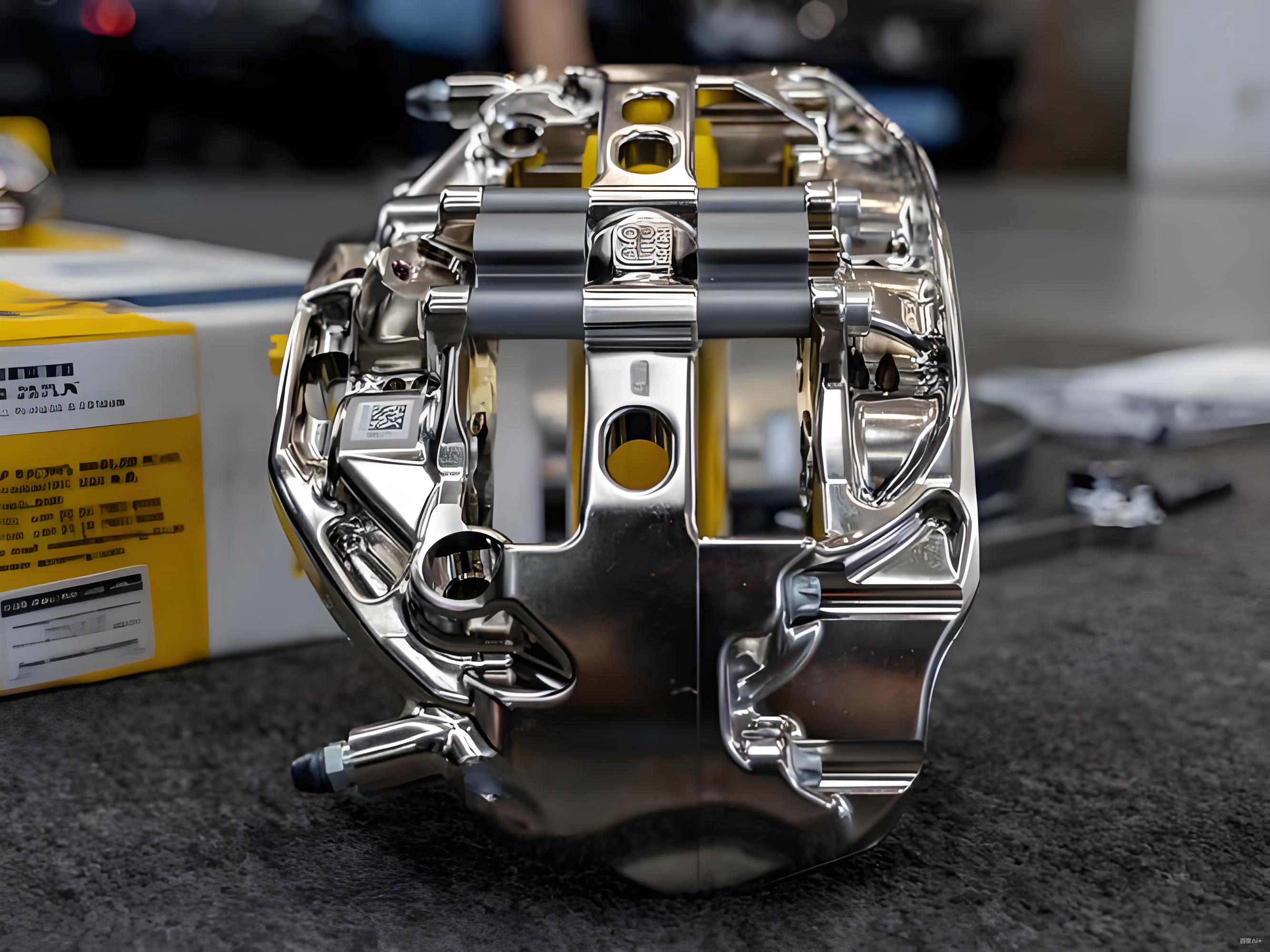

Explicación del revestimiento de níquel para el rendimiento automotriz

Cuando pasa el dedo por un tirador de puerta brillante o una conexión de riel de combustible, muchas veces está viendo el níquel en acción. Entonces, ¿qué es el revestimiento de níquel? En el galvanizado automotriz y en el galvanizado automotriz en general, el significado de revestimiento de níquel es sencillo. Consiste en la aplicación controlada de una capa delgada de níquel sobre una pieza para aumentar la resistencia a la corrosión, la dureza superficial y el brillo estético. Dependiendo de la aplicación, la capa puede aplicarse sobre acero, latón, cobre, aluminio, zinc e incluso algunos plásticos, ayudando a que las piezas duren más en entornos agresivos Dixon Valve.

Qué hace el revestimiento de níquel en las piezas automotrices

Imagine un sujetador que está expuesto a la sal de carretera, ciclos de calor y una llave inglesa en cada intervalo de mantenimiento. El revestimiento de níquel le ayuda a sobrevivir y seguir viéndose bien. Notará estos beneficios principales en los componentes recubiertos con níquel:

- Protección contra la corrosión que protege el metal base de sales de carretera, combustibles y humedad

- Mayor resistencia al desgaste y dureza superficial para roscas, agujeros y ajustes deslizantes

- Apariencia reflectante y brillante para molduras visibles y detalles interiores

- Mejor adherencia para capas posteriores como pintura o cromo decorativo

El chapado de níquel equilibra protección, dureza y estética para ciclos de trabajo automotrices.

Métodos Electrolíticos y Autocatalíticos en Resumen

Existen dos formas principales de depositar níquel. El chapado electrolítico de níquel utiliza una corriente externa para impulsar iones de níquel hacia la pieza. El chapado autocatalítico de níquel depende de un agente reductor químico, por lo que no requiere electricidad y recubre de manera más uniforme, incluso dentro de cavidades y roscas. El método electrolítico es una buena opción para superficies externas simples y acabados brillantes, mientras que el autocatalítico destaca cuando se necesita cobertura uniforme y alto rendimiento frente a la corrosión y el desgaste Pavco.

Dónde encaja el níquel en las pilas de acabado automotriz

En sustratos de vehículos como acero, latón, cobre y aluminio, el níquel puede desempeñar tres funciones. Puede actuar como una capa barrera que reduce la corrosión, un acabado nivelador que suaviza pequeñas irregularidades, o la base para acabados decorativos como níquel más cromo. El níquel se utiliza ampliamente como capa subyacente para mejorar la adhesión y proporcionar una base brillante y duradera para el aspecto final cromado en molduras exteriores y componentes interiores. Instituto del Níquel.

En resumen, si se pregunta para qué sirve el chapado de níquel en piezas automotrices, es una forma práctica de hacer que las piezas sean más resistentes y tengan mejor apariencia sin alterar su diseño original. Esta guía profundizará en la elección entre métodos electrolíticos y autocatalíticos, el control del proceso, la referencia a normas y la solución de problemas, para que pueda especificar el recubrimiento de níquel adecuado con confianza.

Métodos electrolíticos y autocatalíticos explicados

¿Suena complejo? Imagine dos formas de depositar níquel en una pieza. En una, conecta un rectificador y dirige iones metálicos hacia la superficie. En la otra, la química realiza el depósito por sí sola, cubriendo uniformemente cada contorno. Esa es la diferencia práctica que los ingenieros consideran al comparar el niquelado autocatalítico frente al electrolítico.

Fundamentos del Níquel Electrolítico

El níquel electrolítico utiliza corriente continua y ánodos solubles para depositar metal sobre la pieza catódica. Al galvanizar con níquel, la densidad de corriente controla tanto la velocidad como el espesor local, por lo que los bordes y las zonas más cercanas a los ánodos crecen más rápido que las zonas hundidas. La composición del baño incluye típicamente sales de níquel como fuente de metal, ácido bórico como tampón, y agentes adicionales como abrillantadores y agentes humectantes para controlar la estructura cristalina y el nivelado. La capacidad de distribución, el control de pH y la configuración del ánodo influyen todos en la uniformidad con que el recubrimiento se distribuye sobre formas complejas. Manual del Instituto del Níquel sobre Recubrimientos de Níquel.

En producción, el niquelado electrolítico puede ajustarse para obtener acabados semibrillantes o brillantes en pilas decorativas, o bien para generar depósitos técnicos más dúctiles mediante el ajuste de aditivos y parámetros. En resumen, con el niquelado electrolítico, la geometría y los trayectos de corriente determinan la uniformidad más que cualquier otro factor.

Química del Níquel Autocatalítico en la Práctica

El proceso de plateado con níquel sin electroforesis es autocatalítico. Un agente reductor en el baño, comúnmente hipofosfito de sodio, reduce químicamente los iones de níquel a metal sobre la superficie activada, coprecipitando fósforo y formando una aleación de níquel-fósforo. Debido a que no se utiliza corriente externa, el depósito se forma con excelente uniformidad sobre superficies externas, roscas internas, cavidades profundas y formas ciegas. Por ello, los equipos suelen preferir el EN cuando la consistencia del espesor y la cobertura son más importantes que el máximo brillo. Estos principios y el papel del hipofosfito en la formación de Ni-P están bien documentados en la práctica industrial Micro Plating Electroless Nickel Overview.

Si está comparando el plateado de níquel sin electroforesis frente al plateado electrolítico, recuerde que la deposición uniforme del EN simplifica los cálculos de tolerancias en piezas complejas, mientras que los métodos electrolíticos destacan cuando lo prioritario es obtener una base brillante como espejo para cromo decorativo.

Por qué importan el pH, la temperatura y la agitación

En ambos métodos, la estabilidad del baño es imprescindible. La temperatura regula la velocidad de reacción e influye en la dureza y las tensiones. El pH afecta la eficiencia de deposición, el rango de brillo y el riesgo de defectos relacionados con el hidrógeno. La agitación mantiene la solución uniforme y ayuda a liberar las burbujas de gas para evitar picaduras. En los sistemas impulsados por corriente, el material, la colocación y el mantenimiento del ánodo protegen el equilibrio de iones metálicos y la distribución del espesor; mientras que en el EN, un control constante de la química mantiene estable la velocidad de deposición y el contenido de fósforo durante todo el proceso. Manual de Revestimiento con Níquel - Nickel Institute .

| Aspecto | Níquel electrolítico | Nivel de concentración de nitrógeno |

|---|---|---|

| El mecanismo | La corriente continua deposita metal sobre el cátodo; los ánodos reponen iones | Reducción autocatalítica de Ni usando hipofosfito, formando una aleación Ni‑P |

| Uniformidad y poder de cubrición | El espesor sigue la distribución de corriente; poder de cubrición limitado en cavidades | Excelente uniformidad en formas complejas y características internas |

| Tendencias del acabado | Brillante o semibrillante con aditivos niveladores | Típicamente mate a semibrillante; propiedades relacionadas con el contenido de P |

| Casos de uso típicos | Bases decorativas bajo cromo, piezas que necesitan alto brillo | Carcasas complejas, roscas, agujeros pasantes, áreas donde la cobertura uniforme es crítica |

- Factores de decisión a considerar

- Geometría de la pieza y si deben cubrirse recesos o agujeros ciegos

- Acumulación de tolerancias y la necesidad de espesor uniforme

- Rugosidad superficial y objetivos de nivelación frente a necesidades de acabado mate como plateado

- Operaciones posteriores como pulido, enmascarado o capas superiores de cromo

- Presupuesto y expectativas de rendimiento para el programa específico

Elija electrolítico para brillo máximo en formas simples, y EN cuando la uniformidad sobre geometrías complejas determine el rendimiento.

A continuación, detallaremos cómo las clases de composición Ni-P sin electroles influyen en la dureza, la corrosión y el magnetismo, para que pueda ajustar el nivel de fósforo al trabajo.

Clases de níquel sin electro y cuándo utilizarlas

¿De dónde debe comenzar la especificación de EN para piezas de automóviles? Comienza con el fósforo. ¿Suena complejo? Una vez que conoces las tres clases, el proceso sin electro se convierte en una herramienta de decisión clara para el rendimiento y el costo.

Contenido y propiedades del fósforo

- Baja P EN, alrededor de 14% P: más duro como revestido, buen desgaste, mejor corrosión en ambientes alcalinos, típicamente magnético como depositado. A menudo se elige cuando se planea un paso de endurecimiento de la placa de post y se necesitan hilos o agujeros resistentes.

- P EN medio, alrededor del 59% P: elección equilibrada con buena dureza y desgaste, además de una resistencia moderada a la corrosión. Puede parecer más brillante y se adapta a condiciones de servicio mixtas.

- EN de alta P, aproximadamente 1012% P: mayor resistencia a la corrosión en medios neutrales y ácidos y esencialmente no magnético como revestido. Ideal cuando el blindaje uniforme y el rendimiento de la barrera dominan.

Como la EN revestida normalmente mide alrededor de 500720 HK100 de micro dureza, y con una post cocción adecuada puede alcanzar aproximadamente 9401050+ HK100, acercándose a los niveles de dureza del cromo duro de Advanced Plating Tech en contenido y dureza de P.

La composición impulsa la resistencia a la corrosión, la dureza y el magnetismo en el níquel sin electro.

Elegir el EN para los conectores de combustible y tren motriz

- Conectores eléctricos y pines de sensores: los contactos recubiertos de níquel sin electrolicio con alto P ayudan a evitar interferencias magnéticas y resisten a atmósferas agresivas. A menudo verá conchas o carcasas con chapa de níquel sin electro para cubrir uniformemente los hilos y las características ciegas.

- Parte, rieles y válvulas mojadas del sistema de combustible: alto P resiste el etanol y las especies ácidas mientras mantiene una barrera de poro hermético en pasajes complejos.

- Los engranajes, ejes y caras de desgaste en el tren motriz: el medio P equilibra la dureza y la corrosión para las interfaces deslizantes y rodantes. Se puede seleccionar un P bajo cuando se desea una dureza máxima como chapa y una cocción posterior.

- Fijaciones e inserciones roscadas: P medio para uso general; P bajo más tratamiento térmico cuando se necesita una mordida extra en el desgaste. Cuenta con una construcción uniforme en los hilos internos en su pila de tolerancia.

- Pilas y carcasas de conectores: muchos diseños utilizan capas de cobre y níquel antes de los acabados finales, aprovechando EN incluso construyen entre recesos.

En muchas especificaciones de revestimiento de níquel, elegir la clase P primero garantiza que el recubrimiento coincida con el medio ambiente, el ajuste y las expectativas del ciclo de vida.

Efectos del tratamiento térmico en el níquel sin electro

El tratamiento térmico posterior al plateado aumenta la dureza en todas las clases. Se utilizan ciclos típicos de endurecimiento en el rango de 375–425 °C durante aproximadamente una hora para maximizar la dureza, pero tenga en cuenta los compromisos. El calor elevado puede incrementar la magnetismo en depósitos con alto contenido de fósforo y puede reducir la resistencia a la corrosión debido a microgrietas, especialmente en capas con alto contenido de fósforo. La adherencia comienza con una buena limpieza y activación, por lo tanto, asegúrese de establecer correctamente su procedimiento de plateado electroless de níquel y la ventana de temperatura antes de realizar el horneado Instituto del Níquel, Propiedades y Aplicaciones del Níquel Electroless .

- Limpie y enjuague para eliminar aceites y óxidos.

- Active la superficie para lograr una nucleación uniforme.

- Deposite el recubrimiento de níquel electroless en un baño controlado.

- Enjuague y opcionalmente hornee para aumentar la dureza o estabilizar las propiedades.

Este proceso de recubrimiento de níquel autocatalítico proporciona naturalmente un espesor uniforme en orificios y cavidades ciegas, lo que ayuda al sellado y a la resistencia al desgaste, pero también significa que debe especificar el espesor y las ubicaciones de medición para proteger los ajustes críticos. Una vez elegida la composición, el siguiente paso consiste en ajustar el pH, la temperatura, la agitación y el control del baño para alcanzar consistentemente esos objetivos.

Variables del proceso que controlan la calidad y el costo

¿Cómo se realiza el plateado de níquel en metales y se logra siempre el espesor, dureza y acabado deseados? En el proceso de electroplacado de níquel y en baños autocatalíticos, un pequeño conjunto de parámetros controla la mayoría de los resultados y el presupuesto. Al ajustarlos correctamente, notará menos defectos, tolerancias más estrechas y tiempos de ciclo más predecibles.

Funciones de la Química del Baño y Aditivos

En el recubrimiento de níquel por electrodeposición, la bañera suministra iones metálicos y regula el pH, la conductividad y la estructura cristalina. Las sales de níquel aportan el metal, el cloruro mejora la conductividad de la solución y favorece la disolución del ánodo, y el ácido bórico actúa como tampón para el pH. Los agentes adicionales realizan el ajuste fino: los portadores y los abrillantadores promueven el nivelado y el brillo, los reductores de tensión controlan la tensión interna, y los agentes humectantes ayudan a liberar las burbujas de hidrógeno para evitar picaduras. La estabilidad de la temperatura y del pH es fundamental porque influye en el rango de brillo, la eficiencia catódica, la tensión y la quema; por ejemplo, la conocida bañera Watts suele operarse en una ventana de pH ácido con temperatura controlada para equilibrar la apariencia y las propiedades. Nickel Institute, Nickel Plating Handbook.

Los contaminantes lo cambian todo. Las partículas insolubles provocan rugosidad, las impurezas metálicas como el cobre o el zinc generan áreas oscuras con baja densidad de corriente, y los compuestos orgánicos crean turbidez o fragilidad. Las contramedidas incluyen filtración continua, tratamiento periódico con carbón activado para eliminar compuestos orgánicos y galvanizado simulado a baja densidad de corriente para eliminar selectivamente ciertos metales. Consejos para el servicio de acabado y recubrimiento. Las bolsas anódicas y su mantenimiento también son importantes, ya que evitan que partículas finas entren en la solución y mantienen un rendimiento estable del ánodo.

Densidad de Corriente y Poder de Distribución

La densidad de corriente controla la velocidad de deposición y el espesor local. Los bordes y superficies cercanas a los ánodos reciben mayor corriente y crecen más rápido, mientras que las zonas en receso quedan retrasadas. Esto hace que la colocación de piezas en el bastidor, la ubicación de los ánodos, la agitación, y el uso de blindajes o ánodos auxiliares sean herramientas poderosas para lograr una cobertura más uniforme. La capacidad de cubrición describe qué tan bien la bañera iguala estas diferencias. A menudo se puede mejorar la distribución del metal moderando la densidad de corriente, optimizando la conductividad y manteniendo la temperatura y el pH dentro de sus rangos objetivo. Cuando la adherencia es difícil, una capa inicial (strike layer) o un revestimiento subyacente de cobre sobre algunos sustratos puede mejorar la unión antes del depósito completo, una práctica ampliamente utilizada en pilas decorativas y funcionales. Manual de niquelado del Nickel Institute.

| Variable | Si se incrementa dentro del rango | Efecto probable sobre el depósito o el costo |

|---|---|---|

| Densidad de corriente | Velocidad más rápida | Mayor acumulación en bordes y riesgo de quemaduras, menor uniformidad |

| Temperatura | Velocidad de reacción más alta | Mejora en la capacidad de cubrición y en la ventana de brillo, pero cuidado con la tensión y la estabilidad de la bañera |

| pH de las células | Desplazamiento hacia arriba o hacia abajo | Cambia la eficiencia, el estrés y el brillo; los extremos provocan defectos o precipitación |

| Nivel de cloruro | Mejor disolución del ánodo | Estabiliza el suministro de iones metálicos pero puede aumentar la dureza y el estrés tensil |

| Agitación/movimiento de la solución | Capa límite más uniforme | Reduce la picadura, mejora el nivelado y la consistencia |

| Área/colocación del ánodo | Geometría más uniforme | Distribución de espesor más plana a través de la pieza |

| Dosis de aditivos | Brillantes más altos | Más nivelación y brillo, posibilidad de mayor tensión interna si no está equilibrado |

| Filtración y purificación | Mayor renovación y carbón periódico | Menor rugosidad y turbidez, menos rechazos |

Objetivos de espesor y acumulación de tolerancias

El espesor determina la vida frente a la corrosión, la resistencia al desgaste y el ajuste. Especifique espesor local o promedio, ubicaciones de medición y el método. La XRF es una opción rápida y no destructiva para muchos sistemas de níquel, pero tiene límites superiores de espesor dependiendo del sustrato y la aleación; para depósitos más gruesos considere métodos magnéticos o de corriente de Foucault sensibles a la fase cuando sean aplicables, o pruebas coulométricas y el método STEP cuando necesite control capa por capa PFOnline sobre la medición de níquel grueso . Esta claridad desde el principio evita sorpresas en los ensambles y roscas.

- Limpie y enjuague para eliminar aceites y óxidos.

- Active la superficie y, si es necesario, aplique un ataque para adherencia.

- Plantee en el sistema elegido, controlando la densidad de corriente, temperatura y pH para el plateado electrolítico de níquel, o el equilibrio químico para EN.

- Enjuague, luego aplique recubrimiento superior, hornee o pasive según lo especificado, y mida el espesor.

- Inspeccione la adherencia y la apariencia antes de liberar.

- Mejores prácticas

- Estandarice la limpieza previa y la activación porque la mayoría de los fallos de adherencia comienzan ahí Manual del Instituto del Níquel sobre Plateado de Níquel.

- Utilice paneles de celda Hull para rastrear el rango de brillo, nivelación y efectos de impurezas con el tiempo.

- Mantenga y envuelva en doble bolsa los ánodos, y mantenga las canastas adecuadamente llenas para prevenir la polarización y la liberación de partículas finas Consejos del servicio de Acabado y Recubrimiento.

- Realice filtración continua con cambios programados del medio; agregue tratamientos periódicos con carbón activado cuando aumenten los orgánicos.

- Planifique un plateado parásito a baja densidad de corriente si se detecta contaminación por cobre o zinc para mantener estable el proceso de plateado de níquel.

En resumen, si se pregunta cómo platear con níquel o cómo platear metal con níquel sin necesidad de reprocesos, controle la química, la distribución de corriente y las mediciones. Ajuste finamente la dureza frente a la ductilidad mediante aditivos, temperatura y, cuando corresponda, tratamientos térmicos posteriores, luego elija el sistema adecuado para la pieza. Con estos factores bajo control, la siguiente sección convierte dichos controles en opciones listas para aplicar en molduras, sujetadores, conectores y componentes bajo el capó.

Selección basada en la aplicación para piezas metálicas automotrices

¿Qué sistema de níquel se adapta a su pieza? Comience por dónde se ubica y cómo funciona. Las molduras exteriores, los sujetadores, las piezas bajo el capó y los conectores están expuestos a diferentes productos químicos, temperaturas y cargas. Utilice la guía siguiente para alinear el acabado con la función en piezas metálicas automotrices y así obtener rendimiento sin suposiciones.

Plaqueado para molduras, sujetadores y componentes bajo el capó

Al platear molduras o sujetadores de automóviles, notará que las prioridades cambian entre apariencia, resistencia al desgaste y protección contra la corrosión.

- Acabado exterior brillante: cobre + base de níquel con un recubrimiento superior delgado de cromo es común para la galvanización de piezas automotrices. El níquel proporciona la mayor parte del nivelado y el rendimiento de barrera, mientras que el cromo aporta el aspecto de alto brillo. El color esperado del chapado en níquel es un tono plateado brillante y reflectante que respalda la estética duradera Dixon Valve.

- Acentos interiores y perillas: el níquel brillante por sí solo puede ofrecer una superficie metálica durable y atractiva cuando se desea un aspecto metálico frío sin un recubrimiento superior de cromo.

- Fijaciones y soportes: el chapado en níquel de accesorios de acero es útil cuando se necesita resistencia al desgaste de la rosca, torque constante y una apariencia uniforme. En exposiciones severas a la sal, considérese el zinc-níquel como alternativa sacrificial para priorizar la vida contra la corrosión.

- Superficies de desgaste del motor y tren de transmisión: el níquel electroless es útil para una cobertura uniforme en agujeros y formas complejas donde el espesor uniforme favorece el ajuste y el sellado. También añade dureza para interfaces deslizantes.

- Manejo de combustible y fluidos: elija níquel cuando se requiera una barrera resistente contra la humedad y productos químicos, especialmente en pasajes y carcasas que están frecuentemente expuestos a la humedad.

Elija el sistema de níquel según la severidad del entorno y las exigencias funcionales, no solo por su apariencia.

Consideraciones sobre conectores y sensores

Los conectores eléctricos y las carcasas de sensores necesitan un rendimiento estable del contacto y una barrera protectora. El níquel es un excelente conductor y también sirve como capa base confiable para recubrimientos o pinturas posteriores, lo que ayuda a la durabilidad en entornos agresivos. Tecnologías Superficiales Valence . El níquel autocatalítico se selecciona a menudo para carcasas de conectores pequeños o complejos porque ofrece una cobertura uniforme que alcanza ranuras y roscas con menor riesgo de zonas delgadas.

Implicaciones del ciclo de vida y de la garantía

El entorno importa. Las sales viales, los contaminantes y la humedad atrapada aceleran la corrosión y pueden alcanzar sistemas críticos si las superficies no están protegidas. Cuando se prefiere una protección sacrificial, los recubrimientos de zinc-níquel seguidos de pasivación y un sellador han demostrado un buen rendimiento en ensayos de niebla salina, con pruebas que muestran hasta 500 horas hasta óxido blanco y aproximadamente 1.000 horas hasta óxido rojo según Sharretts Plating Company. Para áreas visibles o de uso mixto, el níquel equilibra resistencia al desgaste, una barrera duradera y una apariencia atractiva en piezas metálicas automotrices.

- Evalúe la severidad del entorno: interior, exterior, bajo el capó, bajo el chasis, exposición a combustibles o sales viales.

- Identifique el metal base y la geometría: acero frente a aluminio o latón, roscas, agujeros pasantes y agujeros ciegos.

- Defina la función: brillo estético, resistencia al desgaste, barrera contra la corrosión, conductividad eléctrica.

- Seleccione la pila y el proceso: níquel electrolítico brillante bajo cromo para máximo brillo, níquel autocatalítico para uniformidad en formas complejas, o zinc-níquel cuando la protección sacrificial es prioritaria.

- Cierre el ciclo: especifique espesor y ubicaciones de medición, criterios de apariencia y métodos de inspección en el dibujo.

Con la aplicación definida, la siguiente sección compara los sistemas de níquel con zinc y cromo para que pueda evaluar lado a lado la apariencia, cobertura y resistencia a la corrosión.

Elegir entre sistemas de níquel, zinc y cromo

¿Duda entre chapado de níquel o zinc para una pieza de sujeción, o eligiendo un acabado metálico de níquel bajo cromo para piezas automotrices? Cuando compara componentes chapados en níquel frente a los chapados en zinc, la respuesta correcta generalmente proviene de la geometría, el entorno y los objetivos de apariencia.

Comparación rápida de sistemas de chapado populares

| Proceso | Dureza | Resistencia a la corrosión | DUCTILIDAD | Uniformidad/distribución | Apariencia | Usos típicos | Notas |

|---|---|---|---|---|---|---|---|

| Chapado electrolítico de níquel (níquel electrolítico) | Medio a alto | Barrera, buena | Moderado | Moderada en formas complejas | Brillante a base de brillo espejado | Bases decorativas bajo cromo, molduras, herrajes en general | Depósito sigue caminos actuales con mayor acumulación en los bordes |

| Níquel autocatalítico Ni-P, bajo P | Alto como depositado | Bueno | Moderado | Excelente, incluso en roscas y agujeros | Funcional a semibrillante | Superficies orientadas al desgaste, elementos roscados | Aleación autocatalítica de Ni-P |

| Níquel autocatalítico Ni-P, medio P | Alto | Bueno a alto | Equilibrado | Excelente | Funcional a semibrillante | Desgaste y corrosión mixtos necesarios | Ampliamente utilizado para cobertura uniforme |

| Níquel sin electroforesis Ni-P, alto P | Moderadamente alto como depositado | Alto | Moderado | Excelente | Funcional | Conectores, componentes de trayectoria de fluidos, carcasas intrincadas | Menor magnetismo en variedades con alto contenido de P |

| Las demás | Bajo | Sacrificial, moderado con pasivación | Bueno | Sigue la distribución de corriente | Claro, amarillo, negro u oliva mediante pasivación | Elementos de fijación, soportes, piezas estampadas | Rentable; típicamente pasivado con cromato |

| Cromo duro | Muy alto | Bajo por sí solo debido a la porosidad | Bajo | Limitado en cavidades | Brillo espejo | Superficies de alto desgaste, herramientas | A menudo aplicado sobre cobre y níquel para protección contra la corrosión |

Cómo leer esta tabla. El níquel autocatalítico es una aleación amorfa de Ni-P que se deposita uniformemente sobre bordes, diámetros, roscas e incluso orificios ciegos, y puede tratarse térmicamente hasta aproximadamente 69 Rc, casi el 90 por ciento de la dureza del cromo duro. Mejora la precisión en cromo, níquel y zinc y Tecnologías Avanzadas de Revestimiento sobre EN frente a electrolítico. El galvanizado con zinc proporciona una protección sacrificial económica y normalmente se combina con pasivación por conversión de cromato para prolongar su vida útil y ajustar el color en zinc frente a níquel.

El níquel autocatalítico destaca cuando la uniformidad y la cobertura de geometrías complejas son más importantes que la necesidad de un acabado brillante como espejo.

Cuándo preferir el níquel autocatalítico frente a otros

- Piezas complejas con roscas internas o agujeros ciegos donde la uniformidad del espesor es crítica.

- Carcasas de conectores y componentes de fluidos que se benefician de una barrera consistente en todas las superficies.

- Cuando el riesgo de acumulación de tolerancias hace inaceptable la acumulación no uniforme en los bordes.

- Si la elección es entre chapado de níquel y chapado de zinc, y la uniformidad de cobertura importa más que el comportamiento sacrificial.

Níquel autocatalítico Ni-P

- Ventajas: Espesor uniforme, fuerte protección barrera, dureza tratable térmicamente.

- Desventajas: Normalmente especificado por funcionalidad primero, no para superficies brillantes tipo espejo.

Níquel electrolítico

- Ventajas: Base de alto brillo para acabados decorativos y un acabado duradero en metal níquel.

- Desventajas: No uniforme en formas complejas con acumulación excesiva en los bordes.

Las demás

- Ventajas: Protección sacrificial rentable con muchos colores de pasivación.

- Desventajas: Superficie más blanda, no ideal para interfaces de alta fricción.

Cromo duro

- Ventajas: Dureza muy alta y resistencia al desgaste.

- Desventajas: Frágil y poroso por sí solo, a menudo necesita capas subyacentes de níquel para la corrosión.

La comparación entre el chapado de zinc níquel y el chapado de zinc generalmente ocurre dentro de una estrategia de acabado basada en zinc, mientras que las piezas chapadas en níquel frente a las chapadas en zinc representan una decisión diferente entre barrera versus protección sacrificial. A continuación, relacionaremos estas opciones con las normas y métodos de prueba que puede citar en los planos para hacer que el rendimiento sea verificable.

Normas para verificar el espesor del chapado de níquel en el galvanizado automotriz

¿Parece complejo? Cuando redacta una nota en un plano, desea que cada taller lo mida de la misma manera. Utilice normas reconocidas y un lenguaje claro para que su proceso de recubrimiento de níquel sea verificable y consistente entre proveedores.

Principales normas a citar en los planos

- Normas de sistemas de recubrimiento: ISO 1456 para níquel electrolítico y níquel más cromo sobre metales y plásticos define clases, condiciones de servicio y cómo describir pilas decorativas multicapa. Manual del Instituto del Níquel sobre Revestimiento con Níquel.

- Medición de espesor: ISO 1463 sección transversal microscópica, ISO 2177 coulométrico, ISO 3497 espectrometría de rayos X, ISO 2360 y ISO 2178 para métodos de corriente de Foucault y magnéticos. Los medidores por fluorescencia de rayos X (XRF), magnéticos y de corrientes de Foucault se utilizan ampliamente en producción, y el seguimiento de los métodos ASTM e ISO mejora la repetibilidad de los análisis de espesor VRXRF.

- Adherencia y ductilidad: Se utilizan comúnmente pruebas en taller como lima, doblado y choque térmico, siendo la ISO 2819 una revisión de métodos de adherencia. ASTM B571 es una referencia bien conocida de prueba de adherencia que aparece junto con estos métodos en resúmenes industriales. Guía de pruebas Pacorr.

- Pruebas de corrosión: niebla salina neutra ISO 9227, CASS ASTM B368 para sistemas de níquel cromo, y procedimientos Corrodkote mencionados en las especificaciones de recubrimientos, que ayudan a calificar el rendimiento en servicio exterior. Manual de Revestimiento con Níquel del Instituto del Níquel.

Pruebas que demuestran el rendimiento

| Método | Qué demuestra | Redacción típica de aceptación |

|---|---|---|

| XRF o corriente magnética/de Foucault | Espesor de revestimiento de níquel no destructivo en superficies significativas | Cumple con el espesor del dibujo en las ubicaciones A/B/C |

| Coulométrico o STEP | Espesor capa por capa y, para STEP, diferencia de potencial de níquel multicapa | Capas presentes según lo especificado; tendencia de la diferencia de potencial aceptable para níquel dúplex |

| Sección transversal microscópica | Medición del árbitro del espesor local y orden de capas | Confirma la secuencia de apilamiento y el requisito de espesor local |

| Pruebas de adherencia | Integridad de la unión del sistema de recubrimiento | Sin desprendimiento, descamación ni ampollas tras la prueba |

| Niebla salina neutra o CASS | Resistencia acelerada a la corrosión para condiciones de servicio | La apariencia o calificación de protección cumple con la especificación tras la duración de la prueba |

| Choque térmico o ciclo térmico | Adherencia e integridad durante cambios de temperatura, especialmente en plásticos | Sin grietas, ampollas ni distorsión |

Especificar el espesor y las ubicaciones

- Definir desde el principio el proceso de recubrimiento de níquel: electrolítico o autocatalítico. Si es autocatalítico, indicar la clase de fósforo. Esto determina cómo se mide y controla el espesor Manual de Revestimiento con Níquel - Nickel Institute .

- Indicar el espesor local frente al promedio del chapado de níquel e identificar las superficies significativas. Para elementos roscados o huecos, indicar el método que mejor se adapte a la geometría

- Elegir el método de medición en el plano. Los equipos de fluorescencia de rayos X (XRF) o de corriente magnética/de Foucault son adecuados para controles de producción, mientras que el método coulométrico o el corte transversal sirven como método de referencia para sistemas multicapa, según estándares de análisis de espesor por XRFA

- Incluir notas de proceso que garanticen consistencia en el galvanizado automotriz: requisitos de enmascarado, horneado posterior al chapado si aplica, expectativas de limpieza y activación, y criterios aceptables de apariencia

- Documentar la inspección y el muestreo. Hacer referencia a la prueba, al plan de muestreo por lote y a lo que constituye aprobado o reprobado, con palabras que un proveedor pueda auditar

- Para el recubrimiento automotriz aprobado, vincule su dibujo y plan de control con pruebas ISO o ASTM, además de cualquier cláusula específica SAE u OEM indicada en su paquete de abastecimiento Guía de pruebas Pacorr .

Recubra con el espesor especificado en todas las superficies funcionales; verifique mediante XRF en las ubicaciones A/B/C.

Consejo: Dado que el espesor del níquel determina la vida útil de barrera y el ajuste, indique claramente en el dibujo el método, las ubicaciones y los criterios de aceptación. Haga lo mismo para las pruebas de adherencia y corrosión, de modo que los resultados sean comparables entre proveedores. Establezca correctamente estas bases y el siguiente paso será detectar y corregir rápidamente defectos en la línea.

A continuación, traduciremos estas especificaciones en una lista práctica de solución de problemas para diagnosticar picaduras, desprendimientos, bajo espesor y otros defectos comunes antes de que generen devoluciones.

Solución de defectos y mejora del rendimiento

¿Ves hoyuelos, bruma o descamación después de un ciclo? Imagina detectar el patrón a tiempo y corregir una sola variable en lugar de descartar un lote. Usa la lista de verificación a continuación para diagnosticar rápidamente y prevenir problemas repetidos en piezas para aplicaciones automotrices.

Diagnóstico de defectos visibles

- Pitting o porosidad

- Ampollas o descamación

- Rugosidad, nódulos o quemaduras en los bordes

- Depósitos opacos, nublados o brumosos

- Espesor bajo o irregular

- Decoloración o chapado de níquel empañado

La mayoría de los fallos en el chapado de níquel comienzan en la preparación superficial: la limpieza y la activación son los primeros aspectos a revisar.

Causas raíz en la línea

- Limpieza o activación inadecuada antes del niquelado electrolítico sobre acero u otros sustratos, lo que provoca una mala adherencia y posterior desprendimiento Causas de descascarado en máquinas de galvanoplastia .

- Desviación de parámetros del proceso: pH, temperatura, densidad de corriente, agitación o equilibrio de aditivos fuera de rango, causando turbidez, quemaduras o nivelación deficiente. Guía de solución de problemas de níquel PFOnline.

- Contaminación: productos de descomposición orgánica o iones metálicos que oscurecen las zonas de baja corriente y reducen la ductilidad. La filtración y purificación son clave en la solución de problemas de baños de acabado y recubrimiento.

- Problemas con los portapiezas o ánodos: contacto deficiente, colocación incorrecta o ánodos agotados que provocan espesores irregulares y quemaduras en los bordes.

- Incompatibilidad del sustrato o capa subyacente: fundiciones porosas, compuestos atrapados o problemas de compatibilidad al niquelar capas intermedias de cobre, lo que provoca levantamiento.

- Tensiones posteriores al recubrimiento: daños por manipulación o riesgo de fragilización por hidrógeno en aceros de alta resistencia niquelados si las prácticas de horneado son inadecuadas. Causas de descascarado en máquinas de galvanoplastia.

| Defecto | Causa probable | Primera acción correctiva |

|---|---|---|

| Las fugas | Partículas, mala humectación o atrapamiento de gas | Mejorar la filtración y agitación; considerar purificación/tratamiento con carbono |

| Ampollas o descamación | Limpieza/activación insuficiente, alto estrés interno | Volver a calificar la precorrección y activación; equilibrar aditivos; revisar la liberación de HE en aceros |

| Rugosidad o nódulos | Partículas o finos del ánodo | Filtros de servicio; verificar bolsas del ánodo y llenado de canastas; retirar piezas caídas |

| Quemado en los bordes | Densidad de corriente excesiva o bajo contenido de níquel/ácido bórico | Reducir la densidad de corriente; ajustar la composición química; aumentar el movimiento de la solución |

| Áreas opacas o mates | Desequilibrio de aditivos o contaminación | Realice una prueba con celda Hull; ajuste el brillantador/portador; trate con carbón si hay presencia de orgánicos |

| Espesor bajo o irregular | Pobre poder de cubrición, problemas de contacto o disposición del ánodo | Corrija los contactos del bastidor; optimice la colocación del ánodo; modere la densidad de corriente |

| Discoloración | Arrastre de solución, contaminación o problemas de enjuague | Mejore los enjuagues; verifique el equilibrio del baño; programe purificación |

Acciones correctivas duraderas

- Estandarice una secuencia robusta de precleaning, electrocleaning y activación antes del niquelado, especialmente en aleaciones pasivas o de alta resistencia. Causas de descascarado en máquinas de galvanoplastia.

- Utilice paneles de celda Hull para identificar desequilibrios de aditivos o contaminación metálica, luego planifique un plateado fantasma o tratamiento con carbón según lo indicado. Solución de problemas en baños de acabado y recubrimiento.

- Mantenga la filtración, las bolsas del ánodo y el llenado del canasto; verifique la salida del rectificador y minimice el rizado de corriente alterna.

- Para quejas recurrentes de corrosión como "¿el acero con chapado de níquel se oxida?", realice una auditoría para detectar hoyos o áreas delgadas primero, luego corrija la formación de picaduras y la distribución del espesor siguiendo las guías del taller PFOnline Nickel Troubleshooting Guide.

- Consejo para compradores: solicite un informe de acción correctiva con análisis del baño, fotos recientes de celda Hull y un mapa de espesor de superficies importantes.

Ventajas de verificaciones rápidas

- Retroalimentación rápida en la línea y bajo costo.

- Eficaz para detectar problemas de contacto, agitación o desviaciones obvias en la química.

Desventajas de verificaciones rápidas

- Puede ocultar contaminaciones profundas o problemas con aditivos sin un estudio mediante celda Hull.

Ventajas del análisis completo

- Confirma la contaminación, orienta la purificación y estabiliza procesos prolongados.

Análisis completo de inconvenientes

- Lleva tiempo y coordinación con el laboratorio y el proveedor.

Con la prevención de defectos bajo control, el siguiente paso es asegurarse de que su proveedor gestione el control de humos, los residuos y las operaciones seguras que mantienen la calidad constante con el tiempo.

Salud y seguridad ambiental en el acabado metálico automotriz

Cuando visite una línea de galvanoplastia, ¿qué debe buscar primero? Comience con los controles que protegen a las personas, al medio ambiente y la disponibilidad operativa. En el acabado metálico automotriz de alto volumen, las buenas prácticas de EHS mantienen la calidad estable y los costos predecibles, especialmente al electroplatar componentes de automóviles en múltiples plantas.

Preguntas para hacer a los proveedores sobre controles de EHS

- Permisos y registros: permisos de aguas residuales, aire y residuos peligrosos, además de los hallazgos recientes de inspecciones. Utilice una evaluación de diligencia debida que pondera la gravedad según escala, alcance y carácter irreversible Diligencia debida de la OCDE .

- Estrategia de aguas residuales: cómo se tratan o regeneran las bañeras usadas y los enjuagues, la frecuencia de muestreo y los certificados de tratamiento por terceros.

- Controles de aire y niebla: escape localizado, dispositivos de captura, etapas con almohadilla de malla o HEPA, y cómo monitorean su eficacia.

- Opciones químicas: política sobre supresores de humos basados en PFOS/PFAS en los pasos de cromo y alternativas actuales o controles de ingeniería.

- Capacitación y EPP: capacitación documentada, simulacros de derrames y procedimientos de bloqueo para cada máquina de recubrimiento de níquel o tanque de proceso.

- Evidencia de mejora continua: acciones correctivas y preventivas (CAPA) vinculadas a métricas de EHS, registros de mantenimiento y proyectos de minimización de residuos.

El galvanizado responsable combina rendimiento con una gestión sólida de EHS.

Corrientes comunes de residuos y pasos de tratamiento

Las operaciones de níquel sin electroforesis generan aguas de enjuague y soluciones gastadas que contienen níquel y fósforo significativo procedente de la química del hipofosfito. Un estudio muestra que la electrodiálisis puede eliminar especies nocivas de baños EN envejecidos, permitiendo la reutilización parcial del baño, mientras que la oxidación con peroxodisulfato más precipitación con Ca(OH)2 recupera el fósforo y reduce el níquel en los concentrados; bajo condiciones definidas, el baño regenerado recuperó aproximadamente el 60% de la actividad de galvanoplastia y la precipitación posterior logró más del 98% de eliminación de fósforo total y más del 93% de eliminación de níquel Investigación de MDPI Water sobre la regeneración de aguas residuales EN .

Las pilas decorativas que incluyen cromo duro requieren control de niebla en el tanque. La niebla de ácido crómico se forma a partir de burbujas de gas durante el galvanizado y está sujeta a una intensa supervisión regulatoria. Las prácticas efectivas incluyen ventilación diseñada con elementos de malla y HEPA, así como un funcionamiento más eficiente del baño para reducir la emisión de gases; sin embargo, muchas formulaciones tradicionales de supresores de humos han enfrentado restricciones, lo que impulsa a los talleres hacia soluciones basadas en equipos. Revestimiento y recubrimiento sobre controles de niebla de cromo. Para los compradores, esto es importante porque los recubrimientos superiores de cromo suelen colocarse sobre capas intermedias de níquel en pilas de galvanizado protectoras.

| Área de proceso | Riesgo primario | Mitigación estándar |

|---|---|---|

| Baño de níquel autocatalítico y aguas residuales | Soluciones y concentrados con contenido de Ni y fósforo | Regeneración mediante electrodiálisis, oxidación avanzada y precipitación con Ca(OH)2 para recuperar recursos y reducir la carga |

| Tanques de recubrimiento superior de cromo en pilas de acabado | Niebla de ácido crómico por desprendimiento gaseoso en la superficie de la solución | Extracción local, almohadilla de malla o captura HEPA, y mejoras de eficiencia del proceso frente a los agentes químicos inhibidores |

| Riesgo del proveedor a nivel de programa | Controles EHS inconsistentes entre sitios | Aplicar diligencia debida que evalúe la gravedad del impacto y exija controles verificables y registros documentados |

Elecciones de diseño que mejoran la sostenibilidad

- Regenere antes de desechar: priorice procesos que permitan la recuperación de productos químicos y la reutilización de baños cuando sea factible, reduciendo lodos y transporte por camión

- Diseñe primero la captura de nieblas: prefiera sistemas de ventilación y dispositivos de captura frente a productos químicos donde las regulaciones restrinjan los inhibidores

- Minimice el arrastre: bastidores, tiempos de permanencia y enjuagues en contracorriente reducen la pérdida de productos químicos y disminuyen los volúmenes de tratamiento de aguas en líneas de galvanoplastia

- Especifique resultados medibles: exija espesor, apariencia y evidencia de EHS en los planes de control para proveedores que electrodepositen componentes de automóviles

En resumen, pregunte cómo el taller trata y recupera la química de EN, cómo captura los vapores de cromo por encima de las capas intermedias de níquel y cómo audita los riesgos. Estos detalles se traducen directamente al lenguaje de solicitud de cotización (RFQ) y a los criterios de proveedor en la siguiente sección, donde proporcionamos plantillas de compra y una lista de verificación práctica para alinear calidad y EHS desde el primer día.

Plantillas de compra y selección de proveedores

¿Listo para enviar una solicitud de cotización (RFQ) pero no sabe qué preguntar? Después de verificar los controles de EHS de un taller, asegure las especificaciones con notas claras, pruebas auditables y evidencia del proveedor. Utilice las plantillas siguientes para alinear la calidad en acabados automotrices, ya sea que esté galvanizando piezas de automóvil, chapando acero o planeando niquelar aluminio.

Plantillas para notas en especificaciones y planos

- Tipo de proceso: niquelado electrolítico o níquel electroless Ni P. Si es EN, indique la clase de fósforo: baja, media o alta.

- Material base y condición de dureza: indicar si el recubrimiento es para acero de alta resistencia, hierro fundido, aleaciones de cobre, o si se va a platear níquel al aluminio con una capa subyacente adecuada según el proceso del proveedor.

- Especificación de espesor: indicar espesor local o promedio, método de medición y ubicaciones. Hacer referencia a métodos reconocidos como espectrometría de rayos X (XRF), coulométrico o sección transversal microscópica, tal como se compila en el Manual de Revestimiento con Níquel del Nickel Institute.

- Cobertura y enmascarado: definir superficies significativas, roscas, agujeros y áreas enmascaradas. Especificar puntos de montaje si son críticos.

- Procesos posteriores: hornear si se especifica, capas superiores de cromo u otras, pasivación o sellado.

- Aspecto y acabado: brillante, semibrillante o mate, sin ampollas, hoyos ni bruma en las superficies significativas.

- Plan de verificación: método de medición de espesor y tamaño de muestra, pruebas de adherencia y corrosión alineadas con los métodos ISO y ASTM resumidos por el Nickel Institute.

- Embalaje y etiquetado: envoltura inhibidora de corrosión, orientación de la pieza y trazabilidad por lote.

Proceso: níquel autocatalítico, medio P; Espesor: 12–20 µm en superficies funcionales; Verificar mediante XRF en ubicaciones A/B/C; Post-cocción según especificación; Sin ampollas, hoyos ni decoloración.

Solicitud de cotización y lista de verificación del proveedor

- Capacidad requerida: servicios de galvanizado con níquel, níquel autocatalítico Ni-P, níquel dúplex bajo cromo, protección contra recubrimiento en roscas y orificios.

- Geometría y volumen: foto o plano de la pieza, dimensiones críticas, superficies significativas, estrategia de montaje en bastidor o tambor, tamaños anuales y por lote.

- Detalles del sustrato: grado de acero, aleación de aluminio, latón de cobre, estado de tratamiento térmico.

- Espesor objetivo y tolerancia, ubicaciones de medición y tipo de medidor: XRF, magnético o coulométrico según las recomendaciones del Nickel Institute, Manual de Revestimiento con Níquel.

- Plan de prueba: pruebas en taller de adherencia, corrosión CASS o niebla salina neutra para pilas de níquel cromo, y cualquier ciclo térmico para plásticos según se indica en las referencias industriales del manual del Nickel Institute.

- Evidencia de control de proceso: resumen reciente de análisis de baños, prácticas de filtrado y tratamiento con carbón, monitoreo con celda Hull y mantenimiento de bolsas anódicas.

- Verificaciones del sistema del proveedor: evaluación del sistema de galvanizado, como CQI 11 PSA durante auditorías, para evaluar controles de procesos especiales Referencia CQI 11 .

- EHS y cumplimiento: permisos de aguas residuales y emisiones atmosféricas, método de tratamiento de desechos y registros de capacitación.

- Embalaje y logística: método de embalaje, embalaje retornable, etiquetado y condiciones de envío.

Ejemplo de lista corta de proveedores. Si prefiere integración de mecanizado y galvanizado en un solo paso, solicite cotizaciones a un pequeño grupo de proveedores calificados. Por ejemplo, Shaoyi ofrece calidad certificada IATF 16949, tratamientos superficiales avanzados, mecanizado, estampado y ensamblaje, lo que puede simplificar el control del programa y la trazabilidad. Consulte sus servicios en Servicios Shaoyi . Agregue un operador de línea especializado regional para trabajos específicos y un operador de línea de alto volumen para la demanda máxima. Mantenga los criterios consistentes en todas las cotizaciones.

Criterios de inspección y aceptación

| Requisito en la orden de compra o dibujo | Evidencia del proveedor |

|---|---|

| Proceso y apilamiento definidos | Documento de control o plan de control que indique la ruta electrolítica o EN Ni P y cualquier recubrimiento adicional |

| Espesor y ubicaciones | Mapa de espesor por XRF o magnético en puntos A B C según el método indicado, más prueba de referencia coulométrica o sección transversal si hay disputa, conforme a los métodos descritos por el Nickel Institute |

| Apariencia y cobertura | Muestra de aceptación visual y fotos firmadas del primer artículo de roscas, cavidades y bordes |

| Adherencia | Archivo de resultados de pruebas de doblado o choque térmico según las prácticas consolidadas por el Nickel Institute PDF |

| Rendimiento ante la corrosión si es requerido | Informe de ensayo CASS o niebla salina neutra que indique duración y clasificación según la familia de estándares citada en su especificación |

| Estabilidad del control del proceso | Resumen reciente del análisis del baño, paneles Hull Cell, programa de filtración |

| Trazabilidad | Certificado de conformidad, hoja de seguimiento por lote y etiquetado que coincida con la revisión del plano |

| Envase | Fotografías y descripción de la protección contra la corrosión y la orientación de la pieza |

| Preparación para auditorías | PSA CQI 11 o lista de verificación interna con acciones derivadas de la última evaluación |

Consejo. Mantenga el lenguaje de la solicitud de cotización idéntico para todos los oferentes y adjunte su plan de inspección. Esta consistencia le ayuda a comparar cotizaciones para trabajos complejos de niquelado, desde bases decorativas brillantes hasta EN uniforme en carcasas intrincadas, con menos intercambios de información y menos sorpresas.

Preguntas frecuentes sobre galvanizado de níquel para piezas automotrices

1. ¿Qué es el chapado de níquel duro?

El chapado de níquel duro comúnmente se refiere al níquel autocatalítico que se trata térmicamente para aumentar la dureza superficial en áreas críticas por desgaste, como agujeros y roscas. El tratamiento térmico puede alterar propiedades, por lo que debe indicarse cualquier recocido posterior requerido en el dibujo y considerar los compromisos, como posibles cambios en el comportamiento frente a la corrosión o en la magnetización.

2. ¿El chapado de níquel es brillante?

Puede serlo. El níquel electrolítico puede ajustarse para obtener una base brillante y similar a un espejo, utilizada debajo del cromo decorativo. El níquel autocatalítico suele ser mate o semibrillante y se elige por su cobertura uniforme en formas complejas. Si se desea un brillo de calidad exposición, generalmente se prefieren los métodos electrolíticos; si se necesita una capa uniforme dentro de roscas y cavidades, el método autocatalítico suele ser la mejor opción.

3. Chapado de níquel autocatalítico vs. galvanizado de níquel — ¿cuál debería usar?

Elija según geometría y rendimiento. El níquel autocatalítico recubre uniformemente bordes, orificios y agujeros ciegos, simplificando el control de tolerancias en piezas complejas. El galvanizado de níquel depende de los caminos de corriente, lo que favorece los bordes pero proporciona el mayor brillo para acabados decorativos. Comience con la geometría de la pieza, la apariencia requerida y el control de espesor, luego especifique el proceso, el espesor y las ubicaciones de medición en el plano.

4. ¿El acero niquelado se oxida?

El níquel es un recubrimiento barrera, por lo que capas bien aplicadas resisten la humedad y las sales. Si existen poros, zonas delgadas o una mala preparación superficial, el acero base puede corroerse. Evite esto especificando una limpieza previa y activación adecuadas, espesor suficiente en las superficies principales y recubrimientos superiores apropiados cuando sea necesario. Para protección sacrificial en sujetadores, pueden especificarse sistemas basados en zinc.

5. ¿Cómo elijo un proveedor para niquelado automotriz?

Busque sistemas de calidad IATF 16949, capacidad PPAP, evaluaciones de sistemas de recubrimiento y prácticas claras de control de baños. Exija verificaciones auditables de espesor, pruebas de adherencia y corrosión, y evidencia de controles EHS. Si desea mecanizado, estampado, recubrimiento y ensamblaje bajo un mismo techo, considere incluir en la lista corta a un proveedor llave en mano. Por ejemplo, Shaoyi ofrece fabricación certificada según IATF 16949 además de tratamientos superficiales avanzados, lo que puede simplificar la trazabilidad y la coordinación de entregas. Obtenga más información en https://www.shao-yi.com/service.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —