- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

¿Qué es el chapado de cobre? Recubrimiento base clave en el acabado metálico automotriz

Time : 2025-11-17

Definición de Galvanizado de Cobre y su Importancia

Cuando diseñas un acabado automotriz, la capa base a menudo determina si el resto de la pila tiene éxito. ¿Qué es el galvanizado de cobre? Es un método electroquímico que deposita un recubrimiento delgado de cobre sobre una pieza conductiva utilizando un baño electrolítico y corriente eléctrica, produciendo un depósito controlado de cobre sobre el cual se puede construir. Esta capa base mejora la adhesión, ayuda a nivelar defectos menores con aditivos, aumenta la conductividad eléctrica y térmica, y prepara la superficie para el níquel o cromo siguientes. Puede proporcionar protección, pero sobre acero desnudo el cobre por sí solo podría no prevenir la oxidación a largo plazo, por lo que normalmente se combina con otros metales en una pila.

Función del Galvanizado de Cobre en los Acabados Automotrices

¿Parece complejo? Piense en el cobre como el puente entre el metal base y los recubrimientos superiores decorativos o funcionales. En la práctica, verá ejemplos de galvanoplastia como componentes de acero con recubrimiento de cobre utilizados para soldabilidad, o piezas de aluminio tratadas con zincato antes del cobre para permitir más adelante níquel o cromo. Debido a que el cobre es blando y maleable, la capa se adapta a formas estampadas o fundidas, mientras soporta pulidos o abrillantados posteriores.

- Promoción de la adhesión entre el sustrato y las capas subsiguientes

- Nivelación de pequeños defectos superficiales mediante aditivos en el baño, como agentes niveladores

- Mejora de la conductividad eléctrica y térmica, así como una mejor soldabilidad

- Prepara la superficie para níquel o cromo en sistemas de múltiples metales

Por qué se utiliza cobre antes que níquel y cromo

En aluminio, un tratamiento previo con zincato crea una capa de zinc para que el cobre pueda adherirse, y ese cobre luego prepara la superficie para recubrimientos adicionales con níquel o cromo. En acero, primero se realiza una limpieza y activación exhaustivas, tras las cuales el cobre mejora la conductividad y soldabilidad, añadiéndose recubrimientos adicionales para mejorar la resistencia a la corrosión. El cobre y el níquel tienen una fuerte afinidad química, por lo que el cobre se une al níquel y a menudo sirve como base para recubrimientos adicionales.

Ventajas clave para geometrías complejas y estampados

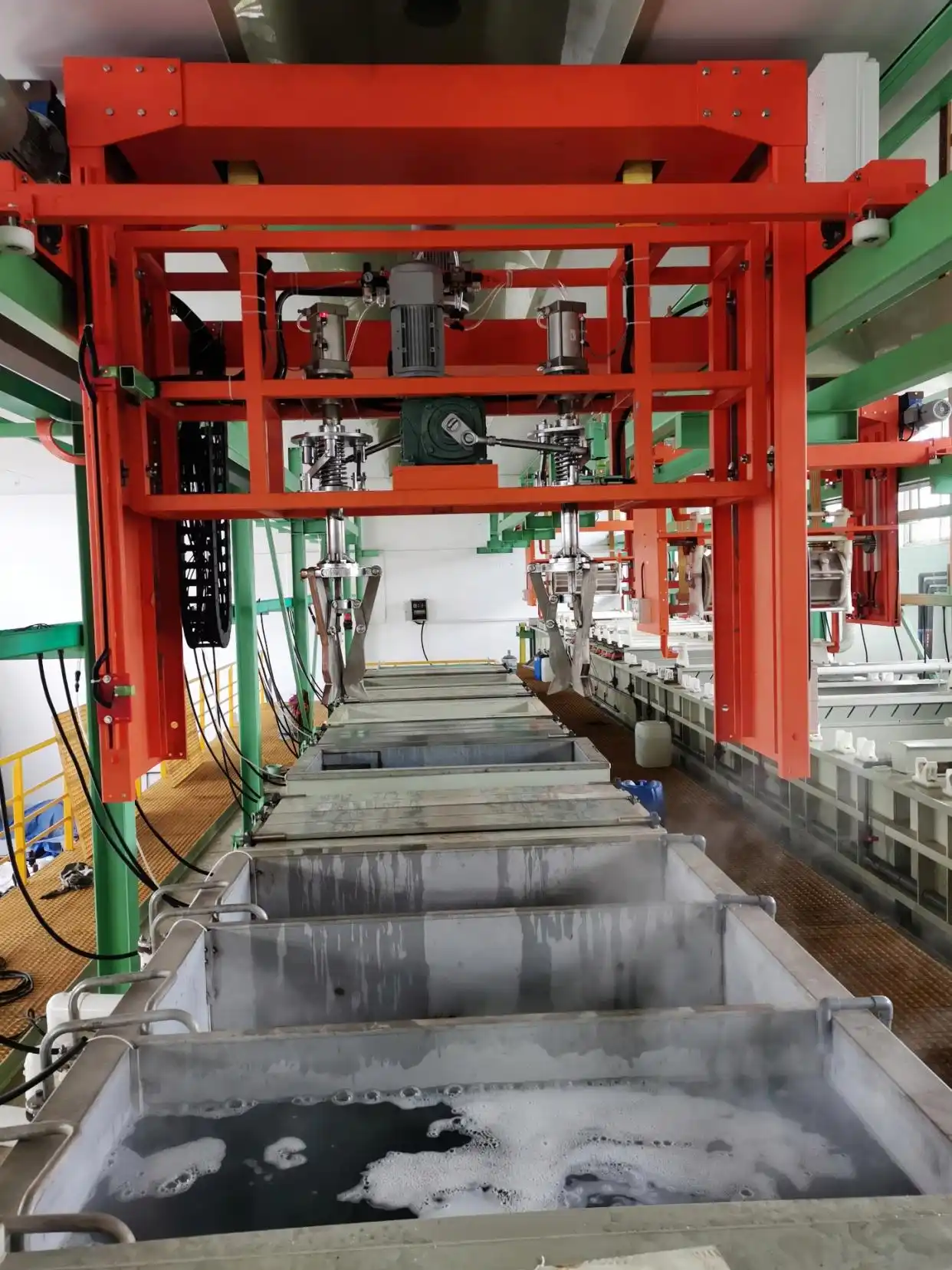

Cuando las piezas tienen cavidades profundas o áreas no conductoras que necesitan una capa inicial, el cobre sin electroforesis puede depositarse uniformemente sin electricidad. Para componentes de alto volumen, bastidores y tambores permiten procesos electrolíticos eficientes, y muchas instalaciones ofrecen tiempos de entrega rápidos en líneas de galvanizado en tambor de alto volumen.

El cobre es la capa base fundamental que hace que los acabados automotrices multicapa se adhieran, se suavicen y funcionen correctamente.

En los capítulos siguientes, analizaremos la configuración y las químicas de las celdas, compararemos los métodos sin corriente eléctrica y con corriente eléctrica, describiremos los flujos de trabajo por bastidor y por tambor, revisaremos el equipo y el mantenimiento de baños, diseñaremos un plan práctico de control de calidad, solucionaremos defectos y le ayudaremos a evaluar proveedores capacitados.

Cómo Funciona el Galvanizado con Cobre en la Práctica

Cómo Funciona el Galvanizado con Cobre en la Práctica

¿Parece complejo? Comience con una imagen sencilla del proceso de galvanoplastia electrolítica. La electricidad mueve iones de cobre a través de un líquido y los transforma en una capa metálica compacta sobre su pieza.

De Ion a Metal Cómo se Depositó el Cobre

Imagine que su pieza está conectada al polo negativo. Es el cátodo y recibe electrones. Una barra de cobre en el polo positivo es el ánodo. Cuando fluye corriente, los iones de cobre con carga positiva viajan a través del baño hacia el cátodo, ganan electrones y se convierten en cobre sólido, mientras que el ánodo se disuelve para reponer los iones. Un diagrama clásico del proceso de galvanoplastia muestra el ánodo, la pieza de trabajo como cátodo y un baño compuesto por sulfato de cobre, ácido sulfúrico e iones de cloruro, que juntos permiten un recubrimiento uniforme Formlabs, Resumen de galvanoplastia.

Una distribución uniforme de corriente y una química controlada determinan la calidad del depósito.

Interior de la Celda Ánodo Cátodo y Flujo de Corriente

En la práctica, una fuente de alimentación de corriente continua impulsa los electrones hacia el cátodo. El ánodo de cobre aporta metal al baño y ayuda a mantener disponibles iones de cobre para la deposición. La agitación mantiene el movimiento de iones frescos hacia la superficie y minimiza el agotamiento local. La filtración elimina partículas y ayuda a prevenir hoyos o rugosidad. Si la mezcla es inconsistente o se arrastra aire a través de la bomba del filtro, el espesor puede variar y pueden aparecer defectos, por lo que los talleres monitorean el movimiento y la claridad de la solución como parte del control rutinario.

Químicas de Baño que Encontrará

No existe una única solución de galvanizado de cobre. Los ingenieros que realizan el galvanizado electrolítico de cobre eligen las composiciones químicas según los objetivos de cobertura y acabado. Los sistemas ácidos comunes utilizan una solución de sulfato de cobre para la electrodeposición, con ácido sulfúrico añadido. Las vías alcalinas incluyen formulaciones con cianuro y sin cianuro, así como pirofosfato ligeramente alcalino, que a menudo se prefiere por su ductilidad y poder de lanzamiento. Existen baños de fluoborato ácido para trabajos de mayor velocidad, pero requieren un manejo cuidadoso. El cobre autocatalítico es completamente diferente. Se basa en una reacción química de reducción sin corriente externa, lo que puede producir una cobertura muy uniforme y puede iniciarse sobre sustratos no conductores tras una preparación catalítica.

- Sales de cobre, como el sulfato de cobre

- Ácido, comúnmente ácido sulfúrico

- Iones cloruro para el funcionamiento del baño

- Aditivos, por ejemplo abrillantadores, nivelantes, aceleradores o supresores

- Agua desionizada y productos químicos de mantenimiento para equilibrar la solución de galvanizado de cobre

Si mantiene este modelo mental en mente, el siguiente paso es ver cómo funciona el cobre como capa base en una pila de níquel cromo y qué cambia cuando el sustrato es acero frente a aluminio.

Cobre Como Capa Base En Pilas Automotrices

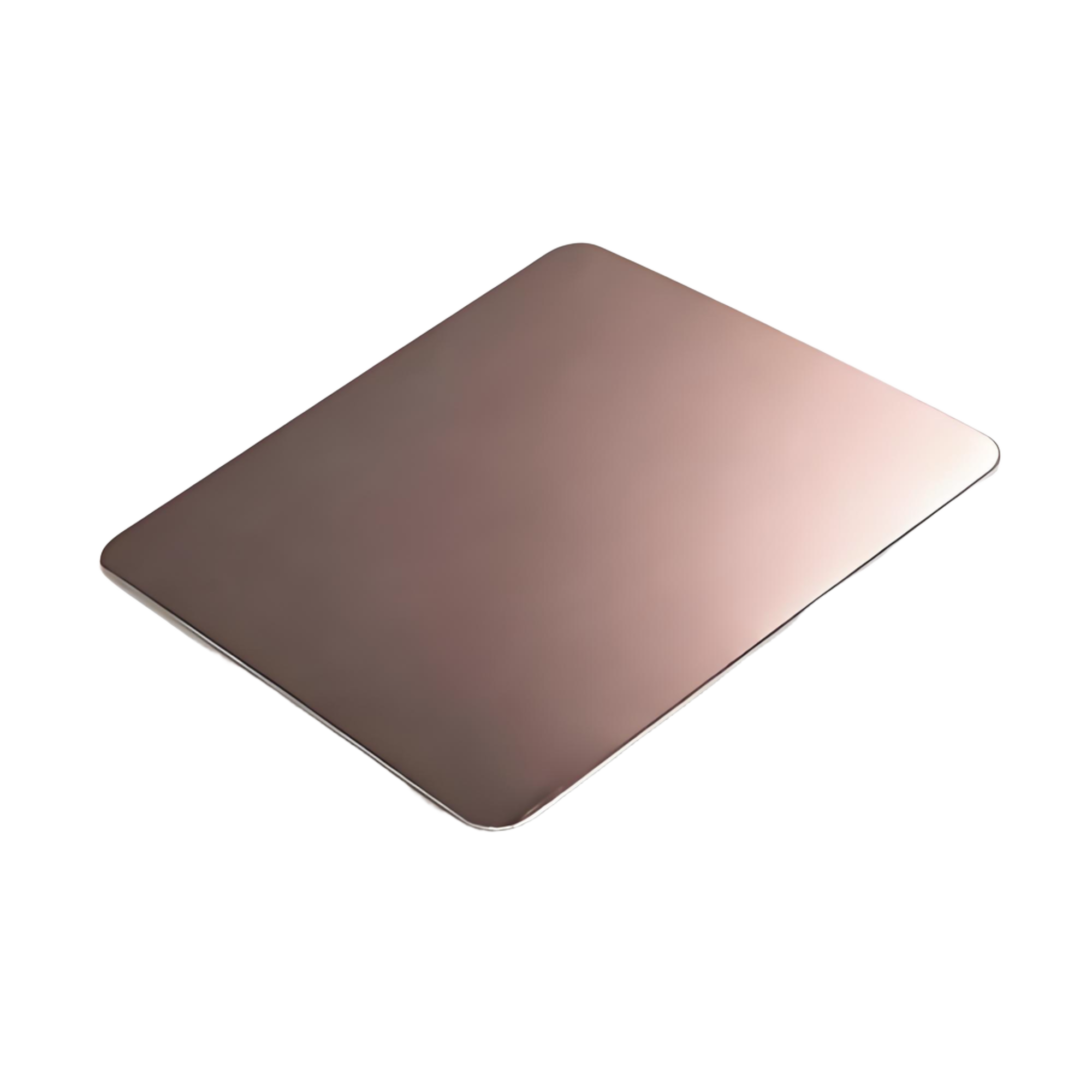

¿Se pregunta dónde encaja realmente el cobre en la pila que especifica? Como base de cobre plateado, actúa como puente entre el sustrato y las capas superiores, mejorando la adhesión, nivelando marcas de herramientas y amortiguando las capas siguientes.

Cómo Encaja El Cobre En Una Pila De Níquel Cromo

En el acabado automotriz, el cobre electrodepositado generalmente precede al níquel, y el níquel plateado sobre cobre luego soporta una capa superior de cromo para mejorar la apariencia y resistencia al desgaste. Esta capa de cobre plateado aporta ductilidad y nivelación, y es especialmente valiosa en aleaciones de fundición de zinc para evitar la difusión del níquel y para unir aleaciones difíciles, como materiales con plomo. Estos roles se reflejan en opciones comunes de pilas como cobre + níquel + cromo ofrecidas por proveedores de acabados como Eco Finishing, Electrolytic Copper Nickel Chrome.

- Limpieza y enjuague para eliminar residuos, punto de control de calidad

- Activación o atacado para exponer una superficie nueva compatible con el sustrato, punto de control de calidad

- Depósito opcional de cobre para garantizar la adhesión y proteger aleaciones sensibles, punto de control de calidad

- Depósito de cobre para crear una base lisa y conductiva

- Secuencia de enjuague para evitar la transferencia de químicos

- Depósito de níquel para mejorar la resistencia a la corrosión y al desgaste

- Capa superior de cromo cuando se requiera apariencia y dureza

- Enjuague final y secado, verificación final de calidad

Notas del sustrato Acero versus Aluminio

Para el plateado de cobre en piezas troqueladas y sujetadores de acero, una limpieza y activación exhaustivas ayudan a que la capa base de cobre se adhiera y rellene marcas menores de las herramientas antes del niquelado y cromado posteriores. Para el plateado de cobre en fundiciones de aluminio o piezas mecanizadas, comúnmente se utiliza primero un tratamiento previo con zincato, y muchas líneas aplican un ataque de cobre sobre la superficie zincatada para reemplazar los óxidos, limitar los efectos de inmersión y proteger el sustrato de electrolitos agresivos. La selección del ataque y la secuencia de preparación suelen marcar la diferencia entre el éxito y el fracaso en estos casos Acabados de Productos, Química del Ataque . Como señala esa orientación, si el siguiente paso es níquel autocatalítico, puede requerirse una activación adicional tras un ataque de cobre, mientras que para pasos electrolíticos posteriores, los beneficios generalmente superan los inconvenientes.

Pitfalls de Integración de Línea a Evitar

La mayoría de los defectos se deben a errores en la preparación o a contaminación entre etapas. Notará problemas como ampollas o mala adherencia cuando queden residuos, se formen depósitos por inmersión o se relaje el control del enjuague. Establezca controles en cada transición del proceso para que la capa base de cobre electrodepositado llegue limpia y uniforme al niquelado.

- Valide la limpieza y activación en muestras antes del lanzamiento completo

- Ajuste la química del chapado inicial al sustrato y a la geometría

- Mantenga cascadas de enjuague para evitar la transferencia cruzada de productos químicos

- Verifique el contacto en la rejilla, el enmascaramiento y que la agitación alcance áreas recesadas

- Documente las verificaciones de control de calidad entre las operaciones de cobre, níquel y cromo

Con el rol del proceso claro, la siguiente pregunta es la selección del método, específicamente cuándo el cobre autocatalítico o electrolítico se adapta mejor a la geometría de su pieza, necesidades de cobertura y capacidad de producción.

Autocatalítico o Electrolítico: Elegir el Método Correcto

¿Intentando decidir entre cobre sin electroforesis y cobre electrolítico para una pieza automotriz? Comience por asociar el método con la geometría, el sustrato y el papel de la capa base de cobre. Ambos son formas de galvanoplastia electroquímica, pero difieren en cómo se entrega el metal a la superficie y lo que eso implica en cuanto a cobertura, velocidad y costo.

Cuando el cobre sin electroforesis supera al otro

Utilice cobre sin electroforesis cuando la cobertura uniforme y el acceso a rebajes sean lo más importante, o cuando el sustrato no sea conductor. La deposición sin electroforesis ocurre sin energía externa y recubre de manera uniforme formas complejas. Con la preparación adecuada de la superficie, puede recubrir plásticos o cerámicos, y aunque la galvanización sin electroforesis es más común con níquel, existen opciones de galvanizado de cobre sin electroforesis para necesidades específicas ChemResearch Co., Galvanoplastia vs. Sin electroforesis.

Ventajas

- Espesor muy uniforme, incluyendo rebajes profundos y características internas

- Puede iniciarse en superficies no conductoras con la activación adecuada

- Útil como capa inicial antes de pasos electrolíticos posteriores

Desventajas

- Deposición más lenta y costos más altos de la química del baño

- Opciones de materiales limitadas en comparación con los métodos electrolíticos

- Mayor monitoreo continuo del baño y necesidad de reposición

Cuando el cobre electrolítico es preferible

Elija el cobre electrolítico por su velocidad, eficiencia de costos y capacidad para formar bases de cobre más gruesas. Este método requiere un sustrato conductor y una fuente de alimentación externa. Generalmente es más rápido y menos costoso de mantener durante la producción, aunque tiende a depositarse más en los bordes y menos en las zonas hundidas en comparación con los métodos sin corriente. Sharretts Plating, Sin corriente vs. Electrolítico.

Ventajas

- Resultados rápidos y producción rentable

- Capacidad de formar capas de cobre más gruesas

- Menor mantenimiento rutinario del baño durante los procesos

Desventajas

- Requiere una superficie eléctricamente conductora

- Cobertura menos uniforme en zonas hundidas, con posible acumulación en los bordes

- Los no conductores necesitan una capa base autocatalítica antes del galvanizado de metales

Elección por geometría, rendimiento y costo

| Método | Requisito de conductividad | Cobertura de rebajes | Equipo y mantenimiento | Casos de uso automotriz comunes |

|---|---|---|---|---|

| Cobre o níquel autocatalítico como base que posibilita el cobre | Funciona en superficies no conductoras después de la preparación adecuada | Altamente uniforme en características internas complejas | La bañera química requiere un monitoreo y reposición más estrechos | Semilla uniforme en geometrías complejas o no conductoras antes del cobre; piezas que necesitan cobertura uniforme y alta resistencia a la corrosión con níquel autocatalítico |

| Cobre electrolítico | Requiere un sustrato conductor o una capa previa de semilla | Menos uniforme en cavidades profundas, más acumulación en los bordes | Fuente de alimentación y ánodos; generalmente menor mantenimiento continuo | Bases decorativas o funcionales de alto rendimiento donde la velocidad y el costo son prioritarios y la uniformidad es menos crítica |

- Si la geometría es intrincada o no conductora, prefiera el proceso autocatalítico para establecer una base uniforme y adherente.

- Si el tiempo de ciclo y el costo son factores determinantes, el cobre electrolítico suele ser la opción más adecuada.

- Confirme las composiciones exactas de la bañera y los pasos de activación con los datos actuales del proveedor antes de fijar los parámetros.

Con el método seleccionado, el siguiente paso es traducirlo en flujos de trabajo claros y detallados por rack y por tambor para el lanzamiento.

Cómo Chapar con Cobre Metales en Flujos de Trabajo para Bastidor y Tambor

¿Listo para pasar de conceptos a la línea? El procedimiento de chapeado con cobre que se muestra a continuación explica cómo chapar metal con pasos claros y adecuados para el taller. Úselo como guía inicial, luego obtenga los valores numéricos exactos de las normas vigentes y las hojas técnicas de sus proveedores.

Flujo de Trabajo de Chapeado por Bastidor para Componentes Grandes

- Pretratamiento y preparación Desmonte, retire recubrimientos anteriores y pula para crear una base uniforme. Un buen pretratamiento ayuda a prevenir descascarillado o ampollas y mejora la adhesión.

- Limpie y active Realice una limpieza exhaustiva. En muchas líneas, la pieza se sumerge en una solución limpiadora y se electrifica para eliminar contaminantes antes del chapeado. Verifique que la superficie quede brillante y reactiva.

- Planifique bastidores, contactos y enmascarado Elija puntos de contacto que puedan pulirse posteriormente, confirme un contacto mecánico y eléctrico estable, y aplique enmascarado donde se requiera cobre selectivo. Registre la orientación del bastidor en la hoja de ruta.

- Configuración del galvanizado Conecte el cable negativo del rectificador a la pieza de trabajo y el cable positivo al sistema de galvanizado según su plan de proceso. Confirme la polaridad, el modo de control de corriente y la continuidad antes de introducir en el tanque.

- Depositar cobre Sumerja en el baño de cobre calificado y aplique corriente continua dentro del rango aprobado. El tiempo y la corriente determinan el espesor, por lo tanto registre los tiempos de inicio y finalización, así como la amperaje. Mantenga una agitación y filtración constantes según su plan de línea.

- Enjuagues en cascada Pase por los enjuagues en contracorriente para evitar la transferencia de químicos. Mantenga las piezas húmedas entre etapas para evitar manchas.

- Tratamiento posterior según lo especificado Cuando sea necesario, aplique un inhibidor de oxidación o recubrimiento transparente para proteger la frescura de la superficie de cobre antes de las operaciones posteriores, luego seque completamente.

- Inspeccionar y documentar Realice inspecciones visuales y dimensionales según el plan de control y registre los resultados en las tarjetas de ruta y hojas de seguimiento. Eleve cualquier desviación mediante un registro documentado de desviaciones de proceso.

Flujo de trabajo de galvanizado por tambor para piezas pequeñas

- Limpieza y clasificación en masa. Desengrase y limpieza para eliminar aceites y óxidos. Separe aleaciones mezcladas si su especificación requiere preparaciones diferentes.

- Cargue el tambor. Verifique la compatibilidad del tamaño de las piezas, la segmentación de la carga y la integridad del cierre para que las piezas giren libremente sin dañarse.

- Sumerja y conecte. Coloque el tambor en un baño de sulfato de cobre y ácido sulfúrico, luego active la línea. El galvanizado en tambor es ideal para piezas pequeñas y rentable para altos volúmenes, mientras que el galvanizado en bastidor sirve para artículos más grandes o delicados. Zemetal, descripción general del galvanizado electrolítico de cobre.

- Aplique corriente y galvánico. Mantenga la rotación para una cobertura uniforme. Controle la corriente y el tiempo para cumplir con el rango de espesor aprobado. Registre los lotes y los códigos del baño para trazabilidad.

- Descargue, enjuague y seque. Utilice enjuagues escalonados y seque inmediatamente para evitar manchas.

- Inspección final y empaque. Inspeccione muestras representativas, verifique la cantidad y la segregación, y empacque para proteger la superficie fresca de cobre.

Puntos Críticos de Control Antes del Níquel o Cromo

- Verifique que las superficies estén limpias para un buen mojado, contactos estables en la barra y enmascarado correcto. Ejecute un pequeño conjunto de cupones de prueba para comprobar la cobertura antes del lanzamiento completo.

- Pruebas iniciales Realice una prueba simulada para confirmar que la distribución de corriente, agitación y filtración sean estables.

- Documentación Asegúrese de que los viajeros, tarjetas de ruta y trazabilidad a nivel de lote estén completos. Registre cualquier desviación del proceso con sus causas y acciones correctivas.

- Disciplina en la transferencia Mantenga efectivas las cascadas de enjuague, evite la transferencia de químicos y transfiera las piezas rápidamente a la siguiente operación.

¿Se pregunta cómo platear cobre de forma consistente en diferentes familias de piezas? La siguiente sección detalla el equipo y el mantenimiento del baño que hacen que estos flujos de trabajo sean repetibles, desde rectificadores y barras hasta ánodos, agitación y filtración.

Guía de compra de equipos y aspectos esenciales del mantenimiento del baño

¿Listo para hacer que esos flujos de trabajo sean repetibles? El equipo adecuado de galvanoplastia en cobre y un mantenimiento disciplinado del baño hacen que el rendimiento sea predecible. Utilice esta lista de verificación antes de encender una máquina de galvanoplastia en cobre en su línea.

Rectificadores, portapiezas y tambores que determinan el rendimiento

- Adecuación del rectificador al proceso: Confirme la capacidad de potencia, los indicadores de forma de onda y los rangos ajustables de corriente y voltaje. También revise aspectos de confiabilidad como la estructura, el diseño del circuito y la disipación de calor, y evalúe la relación costo-efectividad general. Consulte esta guía sobre cómo elegir un rectificador para galvanoplastia con los criterios principales y métodos de dimensionamiento según el volumen del baño o el área a platear Liyuan, Cómo elegir un rectificador para galvanoplastia .

- Estabilidad de control: Especifique capacidad de corriente constante y bajo rizado para minimizar la rugosidad y la quema en etapas posteriores.

- Portapiezas para lograr consistencia: Planifique puntos de contacto eléctrico sólidos que pueda acabar posteriormente, mantenga una distancia y orientación consistentes respecto a los ánodos, y use máscaras para proteger las zonas donde no se debe depositar cobre.

- Diseño de barril para piezas pequeñas: Elija barriles duraderos y no conductores con ventanas abiertas para el flujo de la solución, contactos internos confiables y rotación que mueva las piezas uniformemente sin dañarlas.

Fundamentos de ánodos, filtración y agitación

¿Se pregunta si el cobre es ánodo o cátodo en la mayoría de los baños? Su pieza de trabajo es el cátodo. Un electrodo de cobre actúa como ánodo soluble y reabastece iones de cobre durante el galvanizado.

Para sistemas de cobre, existe orientación establecida sobre la selección de ánodos según la química, además de filtración continua y agitación eficaz para mantener los depósitos lisos y dúctiles SubsTech, plateado de cobre.

- Tipo y calidad del ánodo: Use cobre fosforado para baños comunes de sulfato de cobre o fluoborato ácidos, y cobre libre de oxígeno de alta pureza para sistemas con cianuro o pirofosfato. Una menor pureza puede desprender lodos que vuelven rugosos los depósitos.

- Gestión del ánodo: Envuelva los electrodos de cobre en bolsas para atrapar partículas finas, inspeccione la pasivación y mantenga un espaciado adecuado y un equilibrio de área según lo indicado por el proveedor del baño.

- Estrategia de filtración: Ejecute una filtración fina continua para eliminar partículas que causan picaduras y rugosidad. Elija un medio compatible con su química y planifique cambios sencillos.

- Método de agitación: Utilice flujo de solución, aire libre de aceite o cátodos oscilantes para mantener un transporte uniforme de iones en la superficie.

- Calidad del rectificador: Una alta ondulación puede contribuir a la rugosidad en baños de cobre ácido, por lo tanto, verifique una baja ondulación al calificar las fuentes de alimentación.

Cuidado del baño: Reabastecimiento y control de contaminación

- Planificación del reabastecimiento: Permita que el ánodo se disuelva para mantener el contenido metálico y suplemente los aditivos según sea necesario. Registre las ampere-horas y las señales visuales para programar los rellenos.

- Gestión de aditivos: Monitoree cuidadosamente los abrillantadores y niveladores; los depósitos opacos suelen indicar bajo nivel de abrillantador o contaminación orgánica en muchos sistemas de cobre.

- Aislamiento de contaminantes: Mantenga fuera aceites y sólidos mediante una limpieza rigurosa y un enjuague disciplinado. Separe las herramientas y tanques según la química para evitar transferencia cruzada.

- Control de partículas: Cambie el medio del filtro según un intervalo establecido y verifique la claridad de la solución. Revise las bolsas anódicas en busca de desgarros que puedan liberar lodos.

- Higiene en la transferencia de solución: Utilice bombas y mangueras dedicadas, minimice salpicaduras y arrastre de aire, y mantenga las devoluciones por debajo de la superficie del líquido.

- Condición del electrodo: Documente el estado de los electrodos de cobre y reemplácelos o reacondicione su superficie cuando persistan películas o daños tras el mantenimiento normal.

Los análisis de laboratorio rutinarios y gráficos simples de tendencias convierten el comportamiento del baño de cobre en un rendimiento predecible y listo para auditorías.

Con el hardware, accesorios y cuidado del baño definidos, el siguiente paso es un plan de control de calidad que mida espesor, adherencia y resistencia a la corrosión antes del lanzamiento.

Control de Calidad y Normas para un Plateado de Cobre Confiable

¿Qué debe verificar antes de que su capa base pase al níquel o cromo? Un plan de control de calidad riguroso. Piense en etapas. Mida el espesor. Compruebe la adherencia. Revise el comportamiento frente a la corrosión. Luego documente todo lo que su cliente y los auditores solicitarán.

Qué medir: Espesor, Adherencia, Corrosión

Comience de forma sencilla. Elija métodos de espesor que se adapten a su sustrato y secuencia de capas. Utilice herramientas no destructivas para el control rutinario y reserve las pruebas destructivas para confirmaciones o análisis de fallos. Combine las comprobaciones de adherencia con indicadores visuales y de ductilidad. Para la corrosión, elija ensayos acelerados que reflejen su uso final.

| Método de prueba | Objetivo | Duración típica | Norma de referencia |

|---|---|---|---|

| Fluorescencia de rayos X para espesor | Espesor de capa no destructivo por ubicación | En proceso y final | ASTM B568 |

| Espesor coulométrico | Verificación destructiva del espesor y secuencia de capas | FA, auditorías periódicas | ASTM B504 |

| Espesor magnético | Recubrimiento no magnético sobre metales base magnéticos | Verificaciones de calibración entrantes, finales | ASTM B499 |

| Microscopía de sección transversal | Orden de capas, espesor y defectos | AA, resolución de problemas | ASTM B487 |

| Adherencia cualitativa | Pantalla rápida para la integridad de la unión | En proceso y final | ASTM B571 |

| Prueba mecánica con cinta | Evaluación repetible de adherencia | Calificación, periódica | ASTM B905 |

| Niebla salina CASS | Corrosión acelerada de pilas decorativas | Calificación, periódica | ASTM B368 |

| Corrodkote | Porosidad y tendencia a la corrosión de recubrimientos decorativos | Calificación, periódica | ASTM B380 |

Para capas múltiples de níquel cromado sobre cobre, la apariencia y el conteo de sitios de corrosión también pueden evaluarse utilizando métodos específicos, como las técnicas de calificación superficial y de sitios de corrosión enumeradas en ASTM Volumen 02.05, que incluye las normas B456, B568, B571, B368 y prácticas relacionadas Normas ASTM, Volumen 02.05 .

Qué normas se aplican y cuándo

- Apilamientos automotrices decorativos: utilice ASTM B456 para sistemas de cobre más níquel más cromo y alinee sus pruebas de espesor y corrosión con ese marco. Muchos compradores citan esta especificación en planos o acuerdos de calidad con proveedores, a veces como astm b456.

- Cobre técnico: cuando el cobre es la capa funcional, consulte las normas de cobre y pruebas del mismo volumen ASTM y seleccione las pruebas de espesor, adherencia y porosidad en consecuencia.

- MIL-C-14550 para defensa y aeroespacial define clases de cobre electrolítico con requisitos de espesor y adherencia. El rango abarca desde capas extremadamente delgadas hasta depósitos gruesos, y comúnmente se utiliza XRF para su verificación Valence Surface Technologies, descripción general de MIL-C-14550 .

Para programas de galvanizado homologados en automoción, obtenga siempre la última versión del estándar citado y bloquee los métodos durante el APQP. Su laboratorio de electroplacado debe mantener instrumentos calibrados, procedimientos escritos por método y registros de formación.

Documentación de muestreo y criterios de liberación

- Planes de muestreo: utilice enfoques de muestreo por atributos y por variables para estructurar controles de lote y planes de reacción según guías reconocidas como ASTM B602, B697 y B762.

- Vinculación con el plan de control: asocie cada etapa a un método y formato de registro. Por ejemplo, espesor mediante XRF antes del níquel, adherencia según B571 tras el cobre y corrosión según B368 durante la cualificación.

- Registros trazables Captura números de lote, ID del baño, calibración del instrumento, operador, ubicaciones medidas y disposición de reprocesos.

- Flujo de no conformidad Retener producto, contener lotes sospechosos, realizar una sección transversal destructiva si es necesario y documentar acciones correctivas antes de la liberación.

A continuación, convierta estas verificaciones en una resolución de problemas más rápida mediante una matriz de defecto a causa a acción para el plateado de cobre.

Solución de Defectos en Electrolito de Cobre con una Matriz Práctica de Acción

¿Ve hoyuelos, nódulos o ampollas después del plateado de cobre? Use esta matriz de acción rápida para vincular lo que observa con las causas probables y soluciones inmediatas, de modo que el proceso de plateado electroquímico recupere su curso sin necesidad de suposiciones.

Comience al principio de la línea. En piezas ferrosas, la mayoría de los problemas de adherencia se deben a la preparación de la superficie, no al tanque de cobre. Un trabajo práctico de detección incluye la sustitución por frotado para aislar el paso defectuoso, verificar una superficie libre de películas acuosas y revisar los baños ácidos en busca de contaminación que pueda generar depósitos por inmersión. El rendimiento del limpiador depende de la composición química, la temperatura, la agitación y el tiempo, por lo que debe confirmar cada uno antes de cambiar el paso de recubrimiento y acabado, según la guía de solución de problemas de Frank Altmayer.

Cuando los defectos apunten al baño de cobre en sí, piense en partículas y flujo. El chapado simulado (dummy plating) de un panel de desecho puede eliminar residuos de un baño de sulfato de cobre para galvanoplastia, mientras que los ánodos sanos presentan una película negra uniforme. Un manual práctico recomienda realizar chapado simulado diariamente y dejar las cestas de ánodos acondicionadas en el baño, con la filtración en recirculación funcionando según sea necesario para mantener la solución limpia. Piense y Experimente, práctica de chapado simulado .

Defectos Visuales Y Lo Que Indican

| Defecto | Causa(s) probable(s) | Acciones Inmediatas | Cambios preventivos en el proceso |

|---|---|---|---|

| Picaduras o rugosidad tipo pimienta | Partículas en el electrolito de cobre, arrastre de contaminantes, película anódica alterada | Realice un plateado simulado para eliminar residuos, verifique la claridad de la solución y renueve los filtros | Plateado simulado diario y recirculación constante, mantenga las cestas anódicas acondicionadas dentro del tanque y en buen estado |

| Nódulos o rugosidad gruesa | Lodos o partículas finas procedentes de los ánodos, cestas rotas, mala retención por los filtros | Inspeccione las cestas en busca de daños, reemplace el medio filtrante y acondicione nuevamente los ánodos hasta que regrese una película negra uniforme | Mantenga la integridad de las cestas, no retire innecesariamente las cestas acondicionadas, programe cambios de filtro |

| Quemado o depósito excesivo en los bordes | Alta densidad de corriente local, mala distribución de corriente, movimiento inadecuado de la solución | Reducir la corriente, ajustar la orientación del contacto o el blindaje, confirmar una agitación constante antes de reanudar | Calificar los puntos de contacto del bastidor y su espaciado, verificar la distribución con cupones de prueba antes del lanzamiento completo |

| Porosidad o microporos | Aceites residuales o suciedad por limpieza inadecuada o desengrase insuficiente, atrapamiento de gas en la superficie | Utilizar sustitución con frotado para aislar la etapa de preparación, volver a limpiar o desengrasar, volver a platear un cupón de prueba | Bloquear la química del limpiador, temperatura, agitación y tiempo; validar superficies libres de rotura de agua |

| Decoloración o tiznado rápido | Arrastre de químicos, enjuague deficiente, cobre recién depositado sin protección | Mejorar los enjuagues en cascada, volver a enjuagar inmediatamente las piezas afectadas, aplicar un inhibidor de corrosión de cobre aprobado o un agente anti-tiznado | Fortalecer la disciplina de enjuague entre etapas, mantener las piezas húmedas entre tanques y trasladarlas rápidamente a los procesos siguientes |

| Falla de adhesión o ampollas | Preparación inadecuada del acero, depósitos por inmersión procedentes de baños ácidos contaminados, escama de tratamiento térmico, lubricantes límite persistentes | Enfoque al inicio de la línea: sustitución con cepillado para identificar la etapa exacta, analizar los baños ácidos en busca de contaminación metálica, verificar la eliminación de la escama, volver a limpiar y reactivar | Controlar la composición y condiciones del limpiador, supervisar los pasos de desbarbado y decapado, evitar la contaminación por cobre en los ácidos de activación |

Acciones correctivas inmediatas para estabilizar la línea

- Detener la producción, realizar un paso de galvanizado simulado para limpiar el baño y verificar la claridad de la solución

- Volver a procesar un pequeño conjunto de cupones de prueba tras restablecer una preparación libre de películas de agua

- Analizar el ácido de activación si se sospecha cobre por inmersión en piezas de acero

Soluciones a más largo plazo y controles preventivos

- Establezca cambios rutinarios del medio filtrante e inspecciones de las cestas.

- Documente la química del limpiador, temperatura, agitación y tiempo como variables controladas.

- Mantenga registros de chapado simulado y observaciones del baño para que las tendencias sean visibles.

- Revise rutinariamente la claridad de la solución, los intervalos de cambio de filtro, la integridad de las cestas anódicas y el chapado simulado programado para la eliminación de contaminantes.

Si los problemas recurrentes superan las soluciones internas, el siguiente paso es evaluar proveedores según su capacidad de laboratorio, disciplina de proceso e integración de extremo a extremo que reduzca defectos por transferencias.

Elegir un Socio Capaz y Pasar del Plan a la Producción

¿Suena complejo? Cuando necesita chapar cobre en piezas automotrices reales a gran escala, el socio adecuado determina si su capa base aprueba el PPAP y sobrevive al lanzamiento. Esta es una forma concisa de calificar proveedores y pasar del plan a la producción con menos sorpresas.

Qué Buscar en un Socio de Chapado de Cobre Automotriz

- Sistema de calidad y evaluaciones Verifique la conformidad con ISO 9001 o IATF 16949, la preparación para APQP y PPAP nivel 3, y evidencia de evaluaciones CQI-11 de galvanoplastia y CQI-12 de recubrimiento cuando sea aplicable. Confirme la trazabilidad por lote y la capacidad de utilizar un laboratorio interno o uno externo certificado según ISO 17025 para pruebas. Estas expectativas son típicas en manuales de proveedores automotrices y ayudan a garantizar un desempeño listo para auditorías Manual de Requisitos para Proveedores de GB Manufacturing.

- Cobertura del proceso y tipos de piezas Solicite historial comprobado en estampados de acero chapado en cobre, chapado de cobre sobre aluminio con pasos adecuados de activación e imprimación, y componentes eléctricos chapados en cobre cuando sean relevantes características finas y áreas selectivas.

- Profundidad de equipos y accesorios Revise bastidores y tambores, estrategias de contacto, enmascarado, y la capacidad de realizar chapado de cobre de forma consistente en geometrías complejas y conjuntos mixtos.

- Baños y controles Solicite la lista actual de composiciones de cobre, modos de control de rectificador, gestión de ánodos, filtración, agitación y rutinas documentadas de mantenimiento. Busque verificaciones de laboratorio rutinarias y gráficos de tendencias.

- Métodos y documentación de control de calidad Confirme los métodos de espesor y adherencia, verificaciones durante el proceso, planes de reacción y formatos completos de seguimiento. Asegúrese de que estén definidos el muestreo, el confinamiento y la respuesta a SCAR.

- Disciplina en el lanzamiento Busque contención temprana en la producción, construcciones piloto y planes claros de traspaso a níquel y cromo sin transferencia cruzada de químicos.

Integración de Herramientas de Prototipado y Acabados de Superficie

Notará menos defectos de transferencia al troquelar, montar y platear con procesos realizados bajo un mismo techo. Los proveedores que integran herramientas, conformado y plateado interno suelen reducir los tiempos de entrega, mejorar la repetibilidad y fortalecer el rastreo a lo largo del ciclo de producción. Batten & Allen, troquelado y plateado integrados. Esa misma integración le ayuda a iterar más rápido durante la APQP y estabilizar la distribución actual antes del aumento de producción.

Si un socio integrado se ajusta a su plan de abastecimiento, considere incluir en la lista corta a un proveedor como Shaoyi cuando sea fundamental el soporte de extremo a extremo, desde la prototipificación rápida hasta el acabado superficial y el ensamblaje. Mantenga la debida diligencia confirmando las familias de baños de cobre, capacidad de bastidores y tambor, métodos de control de calidad, trazabilidad y tiempos de entrega de muestras piloto según sus planos y plan de control.

Próximos Pasos para Validar la Capacidad e Iniciar el Lanzamiento

- Aclarar el alcance Envíe un paquete completo de RFQ que especifique las familias de sustratos que espera procesar, como soportes de acero chapado en cobre, carcasas de aluminio con chapado de cobre y componentes eléctricos chapados en cobre. Incluya el orden objetivo de la pila y las pruebas de aceptación.

- Revisión del proceso Realice una auditoría in situ o virtual de baños, rectificadores, envasado de ánodos, filtración y procedimientos de laboratorio. Solicite autoevaluaciones recientes según CQI-11 y ejemplos de planes de control.

- Construcción piloto Ejecute muestras tipo DOE en geometrías representativas para verificar la cobertura y la adhesión, luego ajuste las mordazas, el enmascarado o la agitación antes de comprometer la capacidad.

- Documentación y aprobaciones Acuerde los entregables APQP y la evidencia PPAP. Establezca definitivamente los planes de muestreo, planes de reacción y registros de trazabilidad antes del SOP.

- Escalado con contención Comience con contención temprana, supervise el espesor y la adhesión en puntos definidos y libere la contención solo tras un rendimiento estable.

Elija un socio que demuestre capacidad en sus componentes, control de documentación e integre pasos previos para reducir el retrabajo.

Con una lista de verificación rigurosa y una ejecución integrada, puede platear cobre con confianza y entregar una base limpia y adherente al níquel y cromo sin retrasar su lanzamiento.

Preguntas frecuentes

1. ¿Cuál es el propósito del plateado de cobre?

En las pilas automotrices, el plateado de cobre crea una base dúctil y conductiva que mejora la adhesión, nivelación de defectos menores en la superficie y sirve como amortiguador antes del níquel y cromo. Por sí solo, no es una solución duradera contra la oxidación en acero, por lo que generalmente se utiliza bajo níquel y cromo para mejorar la apariencia y resistencia a la corrosión.

2. ¿Cuánto tiempo dura el cobre plateado?

La vida útil depende del sistema completo de recubrimiento, el entorno y el control de calidad. En la industria automotriz, el cobre es una capa base que trabaja junto con níquel y cromo. La durabilidad se valida mediante controles de espesor, pruebas de adherencia y métodos acelerados de corrosión, como CASS según ASTM B368 durante la calificación y auditorías periódicas.

3. ¿Cómo se llama un recubrimiento de cobre?

Comúnmente se le llama chapado de cobre. Cuando se utiliza corriente, se denomina electrochapado electrolítico de cobre. Cuando se emplea reducción química sin energía externa, se llama cobre autocatalítico, frecuentemente elegido para áreas de difícil acceso o superficies no conductoras tras una activación adecuada.

4. ¿Cómo se verifica el espesor del cobre en el control de calidad automotriz?

Se utiliza ampliamente el método no destructivo de fluorescencia de rayos X (XRF) para verificaciones durante el proceso y finales, mientras que los métodos coulométricos y la microscopía de sección transversal confirman la secuencia de capas y resuelven disputas. Estos métodos cumplen con prácticas comunes como ASTM B568 para XRF, ASTM B504 para controles coulométricos y ASTM B487 para secciones transversales.

5. ¿Qué debo buscar en un proveedor de chapado de cobre automotriz?

Priorice calidad nivel IATF 16949, preparación para APQP y PPAP, capacidad comprobada en sistemas de bastidores y tambor, rectificadores estables y gestión de ánodos, control documentado del baño y un laboratorio in situ o un socio de laboratorio confiable. Los proveedores integrados reducen los defectos por transferencias entre punzonado, sujeción y chapado. Por ejemplo, Shaoyi ofrece procesamiento metálico integral y calidad certificada, desde la creación de prototipos rápidos hasta la producción https://www.shao-yi.com/service.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —