- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Qué es el plateado autógeno de níquel: proceso, control y soluciones

Time : 2025-12-01

Recubrimiento de níquel sin electroforesis en lenguaje sencillo

Definición sencilla de recubrimiento de níquel sin electroforesis

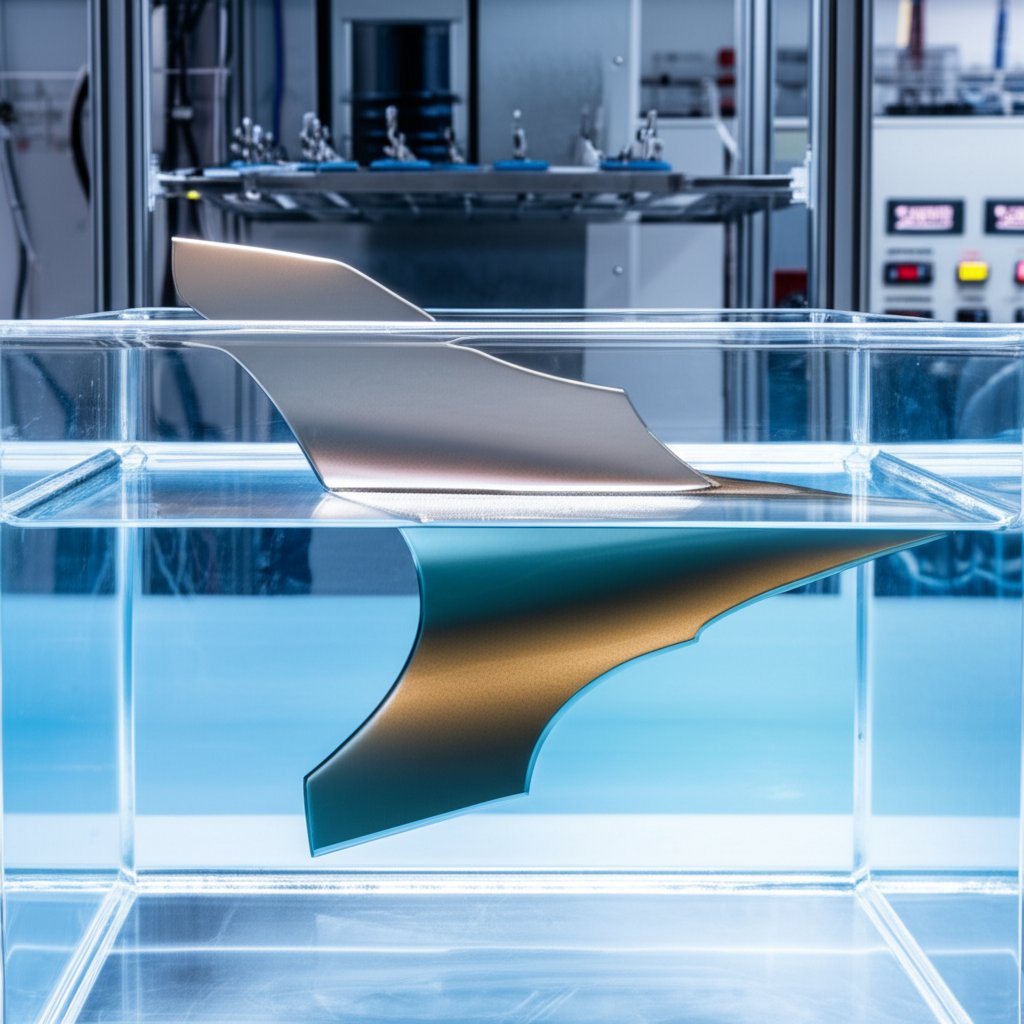

¿Qué es el recubrimiento de níquel sin electroforesis? En términos simples, es un proceso en el que se deposita una capa de aleación de níquel, generalmente níquel-fósforo (Ni-P) o a veces níquel-boro (Ni-B), sobre una superficie metálica o no metálica mediante una reacción química, sin usar electricidad. Esto significa que no se necesitan cables, fuente de alimentación externa ni configuraciones complicadas. En su lugar, la pieza se sumerge en un baño químico cuidadosamente formulado, donde los iones de níquel se reducen y se unen directamente a la superficie, creando un acabado de níquel uniforme.

Si alguna vez te has preguntado ¿qué es el recubrimiento de níquel? en general, la idea principal es proteger las piezas contra el desgaste y la corrosión, o mejorar su apariencia. El plateado autocatalítico de níquel destaca porque es autocatalítico: la reacción continúa mientras la solución esté fresca y la superficie esté adecuadamente preparada. Por eso se utiliza este tipo de níquel en todo tipo de aplicaciones, desde engranajes de precisión y moldes hasta herrajes de cocina y componentes electrónicos.

Cómo se diferencia del galvanizado

¿Parece complejo? Imagine dos formas diferentes de recubrir una pieza. Con el plateado electrolítico de níquel (el método tradicional), se requiere una corriente eléctrica para mover los iones de níquel hacia la superficie. Esto significa que las áreas más cercanas a los electrodos reciben más níquel, mientras que los huecos y bordes suelen recibir menos. Como resultado, el recubrimiento puede ser irregular: más grueso en superficies planas y más delgado en esquinas o agujeros profundos.

El plateado sin corriente, por otro lado, no depende de la electricidad. La reacción química deposita níquel de manera uniforme en toda superficie expuesta, sin importar lo compleja que sea la forma. Esto significa que incluso orificios internos, roscas y características intrincadas reciben una capa protectora consistente. Para muchas aplicaciones industriales e ingenieriles, esta uniformidad supone un cambio radical.

Propiedades clave y su importancia

Entonces, ¿por qué elegir el plateado electroless de níquel? Estos son los principales beneficios que notará de inmediato:

- Grosor Uniforme —incluso en geometrías complejas y superficies internas

- Excelente resistencia a la corrosión —especialmente con EN de alto fósforo, que es amorfo y resiste el ataque del agua, la sal y muchos productos químicos

- Resistencia al desgaste mejorada —protege piezas móviles y prolonga su vida útil

- Control Dimensional —crítico para componentes de precisión donde cada micrómetro cuenta

- Acabado atractivo y personalizable —desde mate hasta brillante, según la formulación

Después del tratamiento térmico, el níquel autocatalítico puede volverse aún más duro, lo que lo hace adecuado para moldes y componentes resistentes al desgaste. Sin embargo, aumentar la dureza mediante el calor puede reducir la resistencia a la corrosión, por lo que es importante adaptar el proceso a sus necesidades. El acabado es suave y uniforme, ideal para piezas que requieren tanto rendimiento como una apariencia profesional.

El níquel autocatalítico no es una solución única válida para todos. Al ajustar el contenido de fósforo (bajo, medio, alto), o al utilizar alternativas como níquel-boro o depósitos conjuntos de PTFE, las propiedades del recubrimiento pueden adaptarse a diferentes entornos, ya sea que necesite mayor resistencia a la corrosión, mejor resistencia al desgaste o lubricidad adicional.

El plateado de níquel autocatalítico proporciona un acabado de níquel uniforme, resistente a la corrosión y protector contra el desgaste, especialmente allí donde más importan la precisión y la durabilidad.

En resumen, si necesita un recubrimiento confiable, consistente y versátil, el plateado autocatalítico de níquel suele ser la opción adecuada, especialmente en comparación con el plateado electrolítico de níquel para piezas complejas o de alto rendimiento.

Cómo funciona el proceso de plateado autocatalítico de níquel paso a paso

Cuando escucha sobre el proceso de plateado autocatalítico de níquel, podría parecer un misterioso experimento químico. Pero en la práctica, se trata de una secuencia cuidadosamente controlada de pasos, cada uno esencial para lograr un recubrimiento de níquel uniforme y de alta calidad. Desglosaremos el flujo de trabajo para que pueda ver cómo ocurre la magia, desde la pieza bruta hasta el producto terminado.

Preparación y activación de la superficie

-

Inspección inicial y pre-limpieza

- Qué verificar: Inspeccione daños visibles, contaminación o piezas incorrectas. Confirme el tipo de material y el estado superficial.

-

Desengrase y limpieza alcalina

- Qué verificar: Asegúrese de eliminar todos los aceites, grasas y residuos industriales. Verifique una superficie libre de rotura por agua (el agua debe escurrir uniformemente, sin formar gotas).

-

Grabado Ácido y Activación de Superficie

- Qué verificar: Busque un mateado o grabado uniforme, sin zonas brillantes ni oscuras. Para metales no conductivos o pasivos, confirme la activación adecuada (a veces mediante activadores patentados o doble zincado para aluminio).

La preparación exhaustiva de la superficie es imprescindible. Imagine pintar sobre una pared sucia: omitir este paso provoca mala adherencia y defectos en el recubrimiento.

Química de Depósito Autocatalítico

-

Inmersión en Solución de Níquel Sin Corriente

- Qué verificar: Verifique la composición del baño: iones de níquel, agente reductor (normalmente hipofosfito de sodio), agentes complejantes, estabilizadores y tensioactivos deben estar dentro de los rangos especificados por el proveedor.

- Controle la temperatura del baño (típicamente entre 85 °C y 95 °C) y el pH (normalmente entre 4 y 6), según las recomendaciones de la formulación del baño.

- Asegúrese de que la agitación y la filtración estén activas para evitar partículas y mantener un depósito uniforme.

- Revise la sujeción de las piezas: asegúrese de que todas las superficies estén expuestas y que la solución pueda fluir libremente.

-

Depósito Sin Corriente

- Qué verificar: Controle la velocidad de recubrimiento y el tiempo de permanencia para alcanzar el espesor deseado. Observe la evolución de gas (formación de burbujas) y la apariencia superficial: se busca una superficie uniforme, lisa y libre de defectos.

- Registre en un cuaderno de bitácora la antigüedad del baño, números de lote y eventos de reposición para garantizar la trazabilidad y el control del proceso.

El proceso de recubrimiento autocatalítico depende de una reacción autocatalítica: el agente reductor (normalmente hipofosfito) dona electrones, permitiendo que los iones de níquel se depositen como una aleación metálica de níquel-fósforo sobre la superficie activada. Esta reacción continúa mientras la composición química esté equilibrada y la superficie permanezca catalítica.

Tratamiento Posterior y Puertas de Calidad

-

Enjuague y Neutralización

- Qué verificar: Utilice agua desionizada para enjuagar completamente entre etapas. Asegúrese de que no haya arrastre de productos químicos, ya que los residuos pueden causar manchas o corrosión posteriormente.

-

Tratamiento Térmico o Cocción (si es necesario)

- Qué verificar: Verifique la temperatura del horno y el tiempo de permanencia según la especificación del proceso. El tratamiento térmico puede aumentar la dureza o aliviar las tensiones por hidrógeno en el depósito.

-

Inspección y Medición Finales

- Qué verificar: Inspeccionar la cobertura, espesor uniforme, adherencia y apariencia. Medir el espesor del depósito y confirmar que cumple con los requisitos.

La limpieza estricta, el control cuidadoso del baño y el enjuague disciplinado son las principales defensas contra la contaminación y las pérdidas por arrastre en el proceso de níquel autocatalítico.

Recuerde, cada procedimiento de galvanizado en níquel autocatalítico debe adaptarse al sustrato específico, a la geometría y a los requisitos de uso final. La temperatura y el pH del baño pueden variar según la composición química; siempre siga las hojas técnicas del proveedor para conocer las ventanas exactas de control.

Llevar un registro detallado es esencial para la trazabilidad y la mejora del proceso. Registre:

- Números de lote e identificaciones de piezas

- Antigüedad del baño y adiciones químicas

- Temperatura, pH y niveles de solución

- Eventos de reposición y mantenimiento

Al seguir un proceso disciplinado de galvanizado autocatalítico con níquel, logrará recubrimientos consistentes y de alto rendimiento, listos para aplicaciones exigentes. A continuación, exploraremos cómo elegir la variante adecuada de EN según sus necesidades de ingeniería.

Guía de selección de níquel autocatalítico para ingenieros

Elección del contenido de fósforo

Cuando deba seleccionar el recubrimiento de níquel autocatalítico adecuado recubrimiento de níquel autocatalítico para su aplicación, la primera pregunta es: ¿qué nivel de fósforo debe especificar? La respuesta determina el rendimiento en cuanto a resistencia a la corrosión, dureza, soldabilidad e incluso respuesta magnética. Analicemos las categorías principales:

- Bajo contenido de fósforo (2–4 % P): Ofrece la máxima dureza en estado depositado y resistencia al desgaste, lo que lo convierte en la opción preferida para entornos abrasivos y situaciones que requieren buena soldabilidad o conductividad. Estos recubrimientos destacan en condiciones alcalinas o cáusticas, pero tienen menor resistencia a los ácidos.

- Contenido medio de fósforo (5–9 % P): El caballo de batalla de la industria, que equilibra resistencia a la corrosión, dureza y apariencia. Los recubrimientos de níquel electroless de fósforo medio son ampliamente utilizados en aplicaciones generales de ingeniería, automotriz y electrónica.

- Alto fósforo (10–13 % P): Conocidos por su estructura amorfa, estos recubrimientos son extremadamente resistentes a la corrosión, especialmente en ambientes ácidos o neutros, y son esencialmente no magnéticos. Son ideales para equipos de la industria petrolera y gasífera, procesamiento químico e industria alimentaria.

| Variante de EN | Contenido de fósforo/boro | Resistencia a la corrosión | Dureza (recién depositada / después del tratamiento térmico) | Propiedades magnéticas | Soldabilidad | Aplicaciones típicas |

|---|---|---|---|---|---|---|

| Ni-P de bajo P | 2–4 % P | Mejor en medio alcalino; aceptable en ácido | Alta / Aumenta con el calor | Magnético | Excelente | Rotores de bomba, sujetadores, válvulas, moldes |

| Ni-P de P medio | 5–9 % P | Buen rendimiento general | Medio-alto / Alto después del calor | Bajo magnético | Bueno | Ejes de precisión, piezas automotrices, electrónica |

| Ni-P de alto P | 10–13 % P | Excelente en ácido/neutro | Medio / Máximo después del calor | No magnéticos | Moderado | Equipos de procesos químicos, válvulas para petróleo y gas, maquinaria para alimentos |

| Níquel-boro | 1–5 % B | Inferior al Ni-P | Muy alto como depositado | Magnético | Excelente (bajo B) | Contactos electrónicos, piezas resistentes al desgaste, acabados bondables |

| Compuesto Ni-P/PTFE | 10–12 % P + 15–25 % PTFE | Bueno (depende de la matriz) | Inferior al Ni-P puro | No magnéticos | Moderado | Moldes, superficies de desmoldeo, componentes deslizantes |

Nota: Los valores de dureza de la galvanoplastia sin electrodo de níquel-fósforo (Ni-P) suelen oscilar entre 500 y 720 HK100 en estado depositado, aumentando hasta 940-1050+ HK100 después del tratamiento térmico para el níquel sin electrodo de alto fósforo.

Cuándo considerar co-depósito de Ni-B o PTFE

¿Alguna vez te has preguntado si necesitas algo más que el recubrimiento estándar de níquel-fósforo sin electrodo? Los recubrimientos de níquel-boro destacan por su excepcional dureza en estado depositado y su alta conductividad eléctrica, lo que los hace ideales para contactos electrónicos y capas bondables. Por otro lado, si tus piezas requieren bajo coeficiente de fricción y fácil desmoldeo —como moldes o conjuntos móviles—, el Ni-P con co-depósito de PTFE ofrece una superficie resbaladiza y autolubricante. Estos recubrimientos de níquel sin electrodo son especialmente útiles en aplicaciones donde el desgaste y la lubricidad son críticos, pero el Ni-P puro podría no ofrecer el rendimiento requerido.

- Recubrimiento de níquel-boro: Conectores electrónicos, herramientas de alto desgaste, zócalos soldables

- Compuesto Ni-P/PTFE Moldes de inyección, rodillos para procesamiento de alimentos, bujes deslizantes

Efectos y compensaciones del tratamiento térmico

Aquí hay un consejo práctico: el tratamiento térmico puede aumentar drásticamente la dureza del recubrimiento de níquel electroless, especialmente en recubrimientos de níquel electroless con alto contenido de fósforo. Por ejemplo, el Ni-P recién depositado puede alcanzar entre 500 y 720 HK100, pero después del tratamiento térmico, los depósitos con alto contenido de fósforo pueden superar los 940 HK100, compitiendo con el cromo duro. Sin embargo, este aumento tiene una compensación: el tratamiento térmico, particularmente a temperaturas elevadas, puede aumentar la porosidad y reducir ligeramente la resistencia a la corrosión, especialmente en recubrimientos de níquel electroless con alto contenido de fósforo (Nickel Institute) .

- Para obtener la máxima resistencia al desgaste, realice un tratamiento térmico en recubrimientos de Ni-P o Ni-B según lo especificado.

- Si la resistencia a la corrosión es su prioridad principal, evite el tratamiento térmico excesivo en el níquel electroless con alto contenido de fósforo.

Especificar la variante adecuada de níquel sin electrodo—por contenido de fósforo o boro, y considerando el tratamiento térmico—garantiza que su recubrimiento ofrezca el equilibrio óptimo entre dureza, resistencia a la corrosión y rendimiento funcional.

¿Aún no está seguro de cuál recubrimiento de níquel sin electrodo se adapta a su pieza? Imagine el siguiente paso: preparar su sustrato para asegurar una adhesión duradera y un buen rendimiento. Eso es precisamente lo que abordaremos a continuación.

Preparación de la superficie, adhesión y conceptos esenciales de enmascaramiento para el plateado de níquel sin electrodo

Preparar el aluminio para el EN

Cuando desea maximizar el rendimiento del aluminio con níquel plateado, el secreto está en la preparación. La capa de óxido natural del aluminio es una espada de doble filo: protege contra la corrosión, pero también dificulta el plateado directo. Por eso, el proceso de plateado de níquel sin electrodo sobre aluminio siempre comienza con una secuencia de pasos de limpieza, atacado y activación, diseñados para asegurar una adhesión duradera y un acabado de níquel impecable.

Hágalo así:

- Desengrase y limpieza exhaustiva utilizando un limpiador alcalino o un sistema ultrasónico; no debe quedar aceite ni polvo.

- Ataque en una solución alcalina (como hidróxido de sodio) para eliminar el óxido y rugosizar la superficie, mejorando así la unión mecánica.

- Desincrustación en un baño de ácido nítrico o sulfúrico para eliminar los residuos dejados tras el ataque.

- Aplicar un tratamiento de zincado para sustituir la película de óxido por una capa de zinc, que actúa como puente para el depósito de níquel.

- Para aplicaciones críticas, utilice un ciclo doble de zincado: elimine la primera capa de zinc y aplíquela nuevamente para mejorar aún más la adhesión.

- Considere aplicar un chapado delgado de níquel electrolítico antes del paso de níquel autocatalítico si se requiere una adhesión máxima.

Evite esto:

- Omitir cualquier paso de limpieza o activación: los residuos u óxidos pueden causar mala adhesión o desprendimiento.

- Dejar el aluminio limpio expuesto al aire: la reoxidación puede ocurrir en cuestión de minutos.

- Subatascar o sobreatascar, lo que puede provocar la formación de lodo o una rugosidad excesiva.

Seguir estos pasos garantiza que el recubrimiento de níquel sin electroless sobre aluminio ofrezca resultados consistentes y de alta calidad para piezas automotrices, aeroespaciales y electrónicas.

Matices del acero inoxidable, cobre y acero para herramientas

No todos los sustratos son iguales. Cada material requiere un enfoque personalizado para un chapado o recubrimiento confiable de cobre y níquel en superficies de acero inoxidable.

Chapado de níquel en acero inoxidable: haga esto:

- Desengrase y limpieza exhaustiva para eliminar aceites y contaminantes.

- Active la superficie—normalmente con un ácido suave o un activador especial—para eliminar las capas de óxido pasivo.

- Enjuague inmediatamente para evitar la re-pasivación.

- Considere un chapado rápido de níquel tipo Wood’s en aleaciones difíciles antes del proceso sin electroless.

Chapado de níquel en acero inoxidable: evite esto:

- Dejar las piezas expuestas tras la activación—el acero inoxidable puede volver a formar óxidos rápidamente.

- Usar agentes de limpieza incompatibles que puedan dejar películas o residuos.

Cobre y acero para herramientas – Haga esto:

- Desengrase y limpieza alcalina como con otros sustratos.

- Activación ácida (para cobre, a menudo con ácido sulfúrico; para acero para herramientas, con ácido clorhídrico o activadores patentados).

- Enjuague completamente y pase directamente a la bañera de autocatalización para evitar óxido rápido u oxidación.

Cobre y acero para herramientas – Evite esto:

- Dejar que las piezas se sequen al aire entre pasos: la humedad puede causar manchas o corrosión.

- No verificar la presencia de suciedad atrapada en orificios o roscas.

La secuenciación adecuada para cada material es la base de un plateado resistente de cobre y níquel y un acabado duradero de níquel sobre acero inoxidable o aluminio.

Técnicas de enmascaramiento y plateado selectivo

¿Necesita alguna vez proteger ciertas áreas de ser recubiertas? El enmascarado es esencial en el plateado autocatalítico, especialmente para ensamblajes complejos o cuando solo se deben tratar superficies específicas. La estrategia adecuada de enmascarado evita la acumulación no deseada de níquel y garantiza una definición nítida de los bordes sin dañar la capa de EN al retirar el material.

Materiales comunes de enmascarado:

- Barnices de protección (de secado rápido, vinílicos o resistentes a ácidos)

- Ceras (para ciclos de alta o baja temperatura)

- Cintas adhesivas de presión (de plástico, vidrio o tipos de lámina metálica)

- Tapones, tapas y utillajes personalizados de goma o plástico permanentes

Reglas generales para el enmascarado:

- Aplique varias capas de barniz o cera para lograr una cobertura completa; deje que cada capa se seque completamente.

- Recorte la cera mientras esté tibia para obtener bordes limpios y facilitar su eliminación después del plateado.

- Elija el grosor y el tipo de adhesivo de la cinta según la química de la solución y la geometría de la pieza.

- Para máscaras permanentes, asegúrese de un ajuste firme y compatibilidad química con todos los pasos del proceso.

- Retire la máscara inmediatamente después del plateado para evitar residuos difíciles de limpiar.

La sujeción de piezas complejas también es fundamental: las plantillas deben permitir el flujo de solución a todas las superficies y minimizar el atrapamiento de aire, lo cual puede causar falta de plateado o huecos.

Siempre verifique la adhesión después del plateado utilizando métodos de prueba estandarizados; esto garantiza que su aluminio plateado con níquel u otro sustrato cumpla con los estándares de calidad antes de pasar al siguiente paso del proceso.

Comprender las necesidades únicas de preparación y enmascaramiento de cada sustrato es clave para obtener el máximo rendimiento de su proceso de plateado autocatalítico de níquel. A continuación, analizaremos cómo especificar, inspeccionar y documentar sus recubrimientos para obtener resultados fiables y repetibles.

Cómo especificar e inspeccionar el plateado autocatalítico de níquel

Qué normas se aplican y cuándo

¿Alguna vez se ha preguntado cómo asegurarse de que su plateado autocatalítico de níquel cumple con las expectativas industriales cada vez? La respuesta se encuentra en estándares como ASTM B733 , AMS-C-26074 , y AMS 2404 - ¿ Qué? Estos documentos definen los requisitos esenciales para el espesor de la chapa de níquel sin electro, la calidad del depósito y los protocolos de inspección, convirtiéndolos en la columna vertebral de las órdenes de compra y los dibujos de ingeniería en los sectores aeroespacial, de defensa, electrónica e industrial.

Vamos a desglosar lo que cada estándar trae a la mesa:

| Estándar | Uso típico | Cláusulas clave/Notas | Pruebas comunes |

|---|---|---|---|

| ASTM B733 | Industria general, electrónica, petróleo y gas, medicina, herramientas | Define los tipos por contenido de fósforo (tipo IV), las clases por tratamiento térmico y las condiciones de servicio por grosor (SC0SC4) | El valor de la resistencia de la solución de acero a la presión de la solución de acero a la presión de la solución de acero a la presión de acero a la presión de acero a la presión de acero a la presión de acero a la presión de acero a la presión de acero a la presión de acero a la presión de acero a |

| AMS-C-26074 | Aeroespacial, defensa, espacio, electrónica, petróleo y gas | Clases por tratamiento térmico, grados por contenido de fósforo, documentación estricta y uniformidad, mejoradas para ambientes extremos | El contenido de los productos de la categoría 1 se determinará mediante un análisis de la composición de los productos de la categoría 1 y de los productos de la categoría 2. |

| AMS 2404 | Aeronaves de uso general, automóviles | Técnicamente equivalente a AMS-C-26074 y recomendado para nuevos diseños | Espesor, adhesión, visualización, dureza (según sea necesario) |

Cada norma clasifica los recubrimientos por contenido de fósforo bajo, medio o alto y establece los espesores mínimos y máximos de níquel, las clases de tratamiento térmico y los métodos de ensayo. Por ejemplo, la norma ASTM B733 especifica tipos como el Tipo II (13% P) para la electrónica o el Tipo V (>10% P) para entornos de alta corrosión, y clases de espesor desde SC0 (0,1 μm) para la protección básica hasta SC4 para el servicio duro.

Cómo escribir los criterios de aceptación

¿Suena complejo? Aquí hay una lista de verificación práctica para ayudarle a escribir criterios de aceptación claros y listos para la inspección de su especificación de niquel sin electro:

- Tipo de depósito: Especificar el nivel de fósforo (por ejemplo, ASTM B733 tipo IV o AMS-C-26074 grado B)

- El espesor del revestimiento de níquel: Indicar el espesor mínimo y máximo admisible del níquel (por ejemplo, 1025 μm) y trazar los puntos en los que se requieren medidas.

- Método de ensayo de adhesión: Indicar curvatura, impacto o choque térmico según el estándar

- Requisitos para el tratamiento térmico: Nota: clase (en chapa o tratada térmicamente), temperatura y duración

- Método de ensayo de corrosión: Especificar los ensayos requeridos (por ejemplo, sal, porosidad por ferroxilo)

- Referencia del plan de muestreo: Referencia a un plan de inspección de lotes aceptado por la industria (por ejemplo, ANSI/ASQ Z1.4)

- Reglas de trabajo de reelaboración/reparación: Definir si y cómo se permite la reelaboración

- Documentación entregada: Solicitar certificados de conformidad, trazabilidad de lotes de baño e informes de inspección

Asegúrese de citar la norma exacta (por ejemplo, ASTM B733 Tipo V, Clase 2, SC3) y cualquier clase o grado pertinente. Esto garantiza que todos, comprador, platero e inspector, hablen el mismo idioma y conozcan los objetivos de espesor y rendimiento del níquel requeridos.

Métodos de inspección y prueba que se mantienen

¿Cómo se confirma el grosor del níquel y otros atributos de calidad? Los protocolos de inspección están integrados en todas las normas EN principales. A continuación se ofrece una breve guía de los métodos más comunes:

- Medición de Espesor: Utilice la fluorescencia de rayos X (XRF), la inducción magnética (para recubrimientos no magnéticos en acero), el retrodispersión beta o la eliminación coulométrica para lecturas precisas y repetibles. La sección transversal mecánica también se utiliza para la verificación destructiva.

- Adhesión: Pruebas de flexión, impacto o choque térmico según el estándar elegido. Busca descamación, descamación o desprendimiento.

- Porosidad: Las pruebas con ferroxilo, agua hirviendo, agua gaseosa o alizarina revelan agujeros o poros que podrían comprometer la resistencia a la corrosión.

- Dureza: Pruebas de micro dureza (por ejemplo, Knoop o Vickers) antes y después del tratamiento térmico, especialmente para piezas aeroespaciales o de desgaste crítico.

- Inspección visual: Compruebe si hay ampollas, hoyos, decoloración o depósito irregular.

Siempre alinee su plan de inspección con la terminología y los métodos de ensayo de la norma citada. Si su solicitud exige trazabilidad o fiabilidad estadística, utilice un plan de muestreo reconocido y documente todos los resultados para cada lote.

Lista de verificación de criterios de aceptación

- Clase/tipo de depósito y contenido de fósforo

- Espesor requerido de la chapa de níquel y mapa de localización

- Método de ensayo de adhesión y nivel de aceptación

- Clase, temperatura y duración del tratamiento térmico

- Requisitos de ensayo de corrosión y porosidad

- Plan de muestreo y frecuencia de inspección

- Guía de trabajo/reparación

- Documentos y productos de certificación

Para cada trabajo, mencione el estándar exacto, el tipo, la clase y el grosor de níquel requerido. No confíe en descripciones o suposiciones genéricas.

Al traducir las normas EN en especificaciones procesables y planes de inspección claros, se construirá confianza en cada pieza revestida, preparando el terreno para un control robusto del proceso y la solución de problemas, que exploraremos a continuación.

Control de baño, reabastecimiento y solución de problemas en el proceso de niquelado sin electro

Monitoreo de la salud del baño y registros

¿Alguna vez te has preguntado por qué algunas piezas recubiertas con níquel electroless lucen impecables, mientras que otras presentan hoyos, rayas o colores irregulares? El secreto muchas veces radica en qué tan bien se monitorea y mantiene el baño. En el proceso de galvanizado, mantener la solución de níquel en óptimas condiciones es tan importante como la química misma. Imagina a un chef probando y ajustando su receta mientras cocina: los ingenieros de procesos deben hacer lo mismo con su solución de níquel electroless.

Parámetros clave que deben verificarse regularmente:

- Concentración de iones de níquel —Demasiado baja y el depósito se adelgaza; demasiado alta puede causar inestabilidad.

- Hipofosfito (agente reductor) —Esencial para la reacción autocatalítica; debe rependerse conforme se consume.

- Fosfito (subproducto) —Se acumula con el tiempo; niveles excesivos provocan baja calidad del depósito y pueden detener el proceso de galvanizado.

- pH de las células —Normalmente se mantiene entre 4,6 y 5,0 para obtener resultados óptimos.

- Temperatura —Típicamente controlada entre 85–91 °C; demasiado baja ralentiza la deposición, demasiado alta aumenta el riesgo de descomposición.

- Niveles de estabilizador y aditivos —Regula las propiedades de los depósitos y la durabilidad del baño.

- Estado de filtración —Elimina partículas que causan rugosidad o picaduras.

Los métodos de análisis rutinarios incluyen titulación (para níquel e hipofosfito), espectrofotometría UV-Vis y cromatografía iónica para fosfito y otros contaminantes. Para temperatura y pH, utilice medidores calibrados y registre cada verificación.

Encabezados de columnas en el registro del baño

- Fecha y Hora

- Iniciales del operador

- ID de lote/pieza

- Antigüedad del baño (ciclos u horas)

- Concentración de iones de níquel

- Concentración de hipofosfito

- Concentración de fosfito

- pH de las células

- Temperatura

- Adiciones (químicos, recargas)

- Observaciones (color, turbidez, olor, defectos visibles)

- Eventos de filtración/mantenimiento

- Estimaciones de arrastre

Recarga y extensión de vida útil

Cuando note que el rendimiento del baño disminuye—quizás la velocidad de electrodeposición se ralentiza o el acabado no es tan brillante—es probable que sea momento de recargarlo. A continuación, le indicamos cómo mantener su proceso de recubrimiento de níquel funcionando sin problemas:

- Verifique los niveles de níquel y hipofosfito. Recárguelos por separado, dejando un intervalo de 15 a 20 minutos entre adiciones para una correcta mezcla.

- Controle la acumulación de fosfito. Niveles altos (normalmente por encima de 100–150 g/L) indican agotamiento del baño; puede ser necesario eliminar parcialmente el baño o reemplazarlo por completo (Acabado y recubrimiento) .

- Mantenga el pH y la temperatura dentro del rango recomendado; ajústelos con amoníaco o ácido acético según sea necesario.

- Filtre el baño regularmente (utilizando bolsas de filtro de 1 micra o más finas) para eliminar partículas y prolongar la vida útil del baño.

- Mantenga el baño cubierto cuando no esté en uso y evite la contaminación cruzada proveniente de otras líneas de galvanizado o arrastre desde tratamientos previos.

Un reabastecimiento y filtrado adecuados pueden prolongar considerablemente la vida útil de su solución de niquelado autocatalítico, reduciendo costos y tiempos muertos en la producción.

Solución de defectos con correcciones rápidas

Incluso con un monitoreo cuidadoso, pueden aparecer defectos. A continuación, se incluye una tabla práctica para ayudarle a identificar y corregir problemas comunes en el proceso de galvanizado:

| Síntoma | Causa probable | Acción correctiva |

|---|---|---|

| Velocidad lenta de galvanizado | Bajo contenido de níquel o hipofosfito, bajo pH, baja temperatura, contaminación metálica | Analice y ajuste el níquel/hipofosfito, corrija el pH/temperatura, verifique la presencia de contaminantes |

| Falta de depósito/galvanizado intermitente | Preparación deficiente de la superficie, baja actividad del baño, contaminación metálica | Mejore la limpieza/activación, verifique la química del baño, elimine los contaminantes |

| Depósitos rugosos o negros | Filtración deficiente, estabilizador excesivo, pH alto, contaminación orgánica | Mejore la filtración, ajuste el estabilizador, corrija el pH, limpie el equipo |

| Las fugas | Contaminación orgánica, mala limpieza, partículas, fosfito alto | Refuerce la limpieza, filtre la solución, reemplace o renueve parcialmente el baño |

| Nódulos o ampollas | Baño sobre-estabilizado, contaminación por arrastre, preparación deficiente de la superficie | Reduzca el estabilizador, mejore el enjuague, revise el pretratamiento |

| Espesor no uniforme | Parámetros fuera de rango, agitación inadecuada, fijación deficiente | Verifique el pH/temperatura, mejore la agitación, ajuste la fijación |

| Baño lechoso/turbio | Fosfito alto, pH alto, complejante bajo | Analice y ajuste la composición química, considere el reemplazo del baño |

Si los datos técnicos del proveedor especifican límites de control y tasas de adición, utilice esos valores exactos; de lo contrario, no asuma rangos.

La filtración es su primera línea de defensa contra la rugosidad y la picadura: use filtros finos y mantenga el entorno del baño tan limpio como un laboratorio. Incluso unas pocas partes por millón de metales libres, aceites o contaminantes orgánicos pueden envenenar una solución de niquelado autocatalítico y comprometer todo el proceso de galvanizado.

Al adoptar rutinas disciplinadas de monitoreo, reposición y resolución de problemas, garantizará que su solución de niquelado autocatalítico ofrezca resultados consistentes y de alta calidad. A continuación, veamos cómo las prácticas de medio ambiente, salud y seguridad moldean una operación de galvanizado sostenible.

Salud, Seguridad y Sostenibilidad Ambiental en el Plateado Autocatalítico de Níquel

Seguridad del Trabajador y EPP

Cuando manipulas productos químicos para recubrimientos autocatalíticos, la seguridad no es solo un requisito a cumplir; es la base de una operación confiable. ¿Alguna vez te has preguntado qué podría suceder si omites usar guantes o no utilizas una ventilación adecuada? El contacto directo con sales de níquel y agentes reductores puede causar irritación cutánea, daños oculares y problemas respiratorios. Según la Hoja de Datos de Seguridad para soluciones de plateado químico de níquel , los compuestos de níquel también pueden ser carcinogénicos y provocar reacciones alérgicas en personas sensibles.

- Utiliza siempre guantes resistentes a productos químicos (se recomiendan de nitrilo), mangas largas y gafas de seguridad o una pantalla facial.

- Emplea protección respiratoria adecuada si la ventilación es insuficiente o si estás trabajando con nieblas o vapores.

- Lávate las manos y la piel expuesta cuidadosamente después de manipular las soluciones de plateado.

- Mantén alimentos y bebidas alejados del área de trabajo para prevenir ingestión accidental.

- Guarde los productos químicos en recipientes bien cerrados, en espacios frescos y bien ventilados, lejos de materiales incompatibles.

- Capacitar a todos los operadores en procedimientos de emergencia, incluida la respuesta a derrames y primeros auxilios en caso de exposición a sustancias químicas.

¿Suena estricto? Estas medidas deberían contribuir a prevenir efectos agudos y crónicos para la salud y apoyar una cultura de seguridad que beneficie a todos los trabajadores.

Cumplimiento normativo y de sustancias

¿Se pregunta cómo encaja el revestimiento químico con níquel en el panorama regulatorio actual? Si su empresa suministra componentes electrónicos o de automóviles, es probable que conozca bien los reglamentos RoHS y REACH. Estas regulaciones restringen las sustancias peligrosas y exigen la documentación de los productos químicos utilizados en el revestimiento electrolítico y los baños de níquel sin electrolicio. Por ejemplo, RoHS limita el uso de plomo, cadmio, mercurio y cromo hexavalente en componentes eléctricos, mientras que REACH rastrea las sustancias de gran preocupación (SVHC) en todas las etapas de fabricación.

- Registrar todos los productos químicos utilizados en el proceso de galvanizado según lo exijan las autoridades locales o regionales.

- Mantener actualizadas las Hojas de Datos de Seguridad (HDS) y los archivos técnicos para cada componente del baño.

- Documentar el uso de cualquier sustancia restringida y asegurarse de explorar alternativas siempre que sea posible.

- Cumplir con las normas sobre efluentes y calidad del aire (como la EPA de EE. UU. 40 CFR Parte 433, que limita el níquel en aguas residuales a 3,98 mg/L como máximo diario o 2,38 mg/L como promedio mensual).

- Tener conocimiento de las normativas específicas de cada región, como el Título 22 de California para residuos peligrosos o los requisitos de marcado CE de la UE para equipos electrónicos.

¿Por qué es importante esto para su operación? El cumplimiento adecuado no solo evita multas y cierres, sino que también tranquiliza a los clientes de que su proceso de recubrimiento autocatalítico no introducirá níquel corroído ni residuos peligrosos en su cadena de suministro.

Tratamiento de Residuos y Sostenibilidad

¿Alguna vez se ha preguntado qué sucede con los baños usados y las aguas de enjuague después del plateado autocatalítico? Las aguas residuales que contienen níquel representan desafíos tanto ambientales como regulatorios. El vertido sin tratar puede provocar la acumulación de níquel en el suelo y en los cursos de agua, causando daños ecológicos y sanciones legales. Por eso, la gestión sostenible de residuos es imprescindible, especialmente a medida que las normas ambientales se vuelven más estrictas.

Los pasos típicos de tratamiento incluyen:

- ajuste de pH y precipitación —Agregar un álcali (como NaOH) para aumentar el pH y precipitar el níquel como hidróxido de níquel, que luego se filtra.

- Filtración —Elimina sólidos y evita el vertido de lodos peligrosos.

- Extracción con disolvente y recuperación —Las plantas modernas utilizan sistemas de ciclo cerrado para extraer y recuperar níquel, minimizando los residuos y favoreciendo el reciclaje de recursos (TY Extractor) .

- Intercambio iónico o evaporación —Opciones avanzadas para reducir aún más el contenido de níquel en el efluente y recuperar metales valiosos.

- Extensión de la vida del baño y reducción del arrastre —Un control cuidadoso del proceso, enjuague y manejo químico puede reducir la frecuencia de descarte del baño y minimizar residuos.

Imagínese si cada taller reciclara su níquel: el uso de recursos disminuiría, y el riesgo de que níquel corroído ingrese al medio ambiente sería mucho menor. Estos pasos también ayudan a abordar las desventajas de la corrosión asegurando que las corrientes de residuos no aceleren la degradación ambiental ni los riesgos regulatorios.

| Aspectos esenciales del programa de SST para el plateado autocatalítico de níquel | |

|---|---|

| Comunicación de peligros y señalización | Asegúrese de que todas las áreas estén claramente etiquetadas y de que el personal esté capacitado sobre los peligros |

| Acceso a las FDS y archivos técnicos | Mantenga los documentos fácilmente disponibles para todos los productos químicos |

| Capacitación regular en seguridad y medio ambiente | Programar actualizaciones anuales y capacitación para nuevo personal |

| Monitoreo de exposición y emisiones | Utilice muestreo de aire y agua para controlar el cumplimiento |

| Manifiesto y seguimiento de residuos | Documente todos los movimientos y eliminación de residuos peligrosos |

| Auditorías periódicas de cumplimiento | Revise las prácticas y actualícelas conforme evolucionan las regulaciones |

Siga siempre las regulaciones locales y las condiciones de la licencia, y consulte con profesionales ambientales certificados al diseñar o modernizar su instalación de galvanoplastia.

Al implementar un programa sólido de EHS y mantenerse actualizado con las mejores prácticas, no solo protegerá a su equipo y al medio ambiente, sino que también garantizará que su proceso de galvanizado electroless de níquel resista cualquier revisión, ahora y en el futuro. A continuación, compararemos el rendimiento y la sostenibilidad del níquel electroless con recubrimientos alternativos, ayudándole a tomar la mejor decisión para su aplicación.

Dónde se aplica mejor el galvanizado electroless de níquel

Dónde destaca el níquel electroless

¿Alguna vez te has preguntado por qué algunas piezas de alta precisión duran más, resisten la corrosión y mantienen tolerancias estrechas incluso después de años de uso? La respuesta suele estar en la elección del acabado superficial. El recubrimiento de níquel sin electroforesis destaca cuando se necesita un revestimiento uniforme y robusto, especialmente para formas complejas, orificios internos o detalles finos. A diferencia de otros métodos, el níquel sin electroforesis forma una capa uniforme en toda la superficie expuesta, lo que lo convierte en la opción preferida para aplicaciones de ingeniería exigentes donde un espesor irregular podría provocar fallos prematuros o problemas de ensamblaje.

- Válvulas hidráulicas de precisión y rotores de bombas

- Cuerpos de inyectores de combustible y actuadores automotrices

- Moldes para inyección de plástico y herramientas de fundición a presión

- Conectores electrónicos y placas de circuito impreso

- Piezas deslizantes o propensas al desgaste en maquinaria

Cuando la precisión dimensional, la resistencia a la corrosión y la protección contra el desgaste son críticas, el niquelado autocatalítico frente al niquelado por electrólisis (niquelado electrolítico) suele inclinar la balanza a favor del EN, especialmente para componentes complejos o de alto rendimiento.

Cómo se compara con el níquel electrolítico y el cromo

¿Elije entre níquel autocatalítico, níquel electrolítico y recubrimiento de cromo? Imagine que tiene una pieza con ranuras profundas, diámetros internos ajustados o superficies de acoplamiento sensibles. Así es cómo cada acabado se desempeña en escenarios reales:

| Atributo | Revestimiento con níquel electroless | Niquelado Electrolítico | Revestimiento de Cromo Duro | Las demás |

|---|---|---|---|---|

| Uniformidad en Piezas Complejas | Excelente—se adapta por igual a todas las superficies | Pobre—más grueso en los bordes, más delgado en los huecos | Moderado—mejor que el níquel electrolítico, pero no tan uniforme como el EN | Bueno, pero puede acumularse en los bordes |

| Rango de Grosor Típico | 5–25 μm (puede adaptarse según sea necesario) | 5–20 μm (menos control en características profundas) | 10–500 μm (grueso para piezas de desgaste) | 5–25 μm (estándar para sujetadores) |

| Resistencia al desgaste | Alta (especialmente después del tratamiento térmico) | Moderado | Muy alta (dureza como recubierta 68–72 HRC) | Bajo |

| Resistencia a la corrosión | Excelente—especialmente EN con alto fósforo | Moderada—puede empañarse con el tiempo | Buena, pero puede desarrollar microgrietas | Aceptable—solo protección sacrificial |

| Posibilidad de reprocesamiento | Buena—se puede eliminar y recubrir nuevamente | Bueno—puede ser decapado | Difícil—la dureza puede dificultar el mecanizado | Fácil de decapar/revestir |

| Posicionamiento de costo | Moderado—rentable en relación con el rendimiento | Bajo a moderado—adecuado para uso decorativo | Más alto—refleja los beneficios de resistencia y dureza | Más bajo—ideal para herrajes de alto volumen y bajo costo |

| Apariencia del acabado | Brillante a mate (personalizable) | Brillante, decorativo | Brillante, tipo espejo (cromado de níquel para decoración) | Mate a brillante, normalmente no para fines estéticos |

Para el diferencia entre níquel y cromo , depende de las prioridades: el cromado es el rey en cuanto a dureza máxima y fricción mínima (piense en bielas, matrices y cilindros hidráulicos), pero el níquel autocatalítico gana en cobertura uniforme y resistencia superior a la corrosión, especialmente en ambientes químicos o marinos agresivos. El cromado de níquel se elige a menudo para aplicaciones decorativas donde se desea brillo y suavidad superficial, mientras que el EN es la opción preferida para superficies técnicas o funcionales.

Al comparar el niquelado autocatalítico y electrolítico, recuerde: si su pieza requiere un espesor constante en cada recoveco, el EN es la opción más inteligente. El niquelado electrolítico es más adecuado para aplicaciones decorativas o menos críticas donde la velocidad y el costo son los factores principales.

Cuando el galvanizado con zinc es suficiente

No todas las piezas necesitan el alto rendimiento del EN o cromo. A veces, solo se necesita una protección básica contra la corrosión al menor costo posible, especialmente para sujetadores, soportes u herrajes que no estarán expuestos a productos químicos agresivos ni desgaste. Ahí es donde el galvanizado con zinc destaca. Proporciona una protección sacrificial, lo que significa que se corroe primero para proteger el acero subyacente, pero no está diseñado para aplicaciones de alto desgaste ni ensamblajes de precisión. Si está evaluando entre niquelado y galvanizado con zinc, considere el entorno y el costo durante el ciclo de vida: el zinc es ideal para necesidades a corto plazo y bajo costo, pero para cualquier componente expuesto a humedad, productos químicos o que requiera control dimensional, el EN es la mejor inversión.

La uniformidad, la protección contra la corrosión y la precisión dimensional hacen del niquelado autocatalítico la opción clara ganadora en aplicaciones de precisión y alto rendimiento, especialmente en comparación con el niquelado electrolítico, el cromo o el zinc.

¿Listo para especificar un acabado para su próximo proyecto? Comprender cómo se comparan las diferentes opciones le ayudará a evitar errores costosos y a entregar componentes confiables y duraderos. A continuación, explicaremos cómo encontrar socios de recubrimiento EN confiables y especificar sus requisitos para obtener resultados consistentes y de alta calidad.

Especificaciones de compra y socios de confianza para servicios de niquelado autocatalítico

Qué incluir en su solicitud de cotización y notas del dibujo

¿Listo para transformar su conocimiento sobre qué es el niquelado autocatalítico en resultados reales? Cuando esté preparando una solicitud de cotización (RFQ) o elaborando planos de ingeniería para niquelado EN, especificaciones claras y completas son la clave para obtener resultados consistentes y de alta calidad. Imagine que su pieza es un eje hidráulico de precisión o un lote de piezas impresas en 3D con niquelado: sin los detalles adecuados, incluso los mejores proveedores de niquelado autocatalítico pueden fallar.

- Tipo de depósito y contenido de fósforo: Especifique bajo, medio o alto contenido de fósforo, o indique el porcentaje exacto si es crítico (por ejemplo, según ASTM B733 Tipo IV, 5-9 % P).

- Espesor del níquel y ubicaciones de medición: Indique el espesor requerido (por ejemplo, 12-25 μm) e indique en el dibujo dónde se debe medir.

- Pruebas de adherencia y corrosión: Requiera métodos de prueba específicos (por ejemplo, prueba de doblado según AMS-C-26074, niebla salina según ASTM B117).

- Tratamiento térmico: Indique si se requiere recocido posterior al plateado o endurecimiento (clase y duración).

- Mapa de enmascaramiento: Identifique claramente las áreas que deben enmascararse o dejarse sin platear.

- Reparación/retrabajo permitido: Indique si se permite el retrabajo y bajo qué condiciones.

- Documentación: Solicite certificados de cumplimiento, trazabilidad por lote y reportes de inspección.

- Muestreo/inspección: Referencie un plan de muestreo reconocido para la aceptación de lotes (por ejemplo, ANSI/ASQ Z1.4).

Al proporcionar este nivel de detalle, ayuda a garantizar que la empresa de niquelado autocatalítico elegida entregue exactamente lo que necesita, sin sorpresas en el camino. (Anoplex) .

Lista de verificación para la calificación de proveedores

Elegir al socio adecuado para servicios de niquelado autocatalítico implica algo más que solo el precio. Usted desea un proveedor que pueda cumplir consistentemente con sus especificaciones de niquelado autocatalítico, entregar puntualmente y respaldar sus objetivos de calidad, especialmente para aplicaciones críticas como el niquelado de piezas automotrices o aeroespaciales. A continuación, se incluye una lista de verificación práctica para evaluar posibles proveedores:

- Certificaciones: ISO 9001, IATF 16949 (para la industria automotriz) o normas industriales relevantes.

- Capacidad de EN en aleaciones: ¿Pueden trabajar con acero, aluminio, cobre y sustratos especiales?

- Control y documentación del baño: Pruebas regulares del baño, límites de control documentados y registros trazables.

- Metrología e inspección: Pruebas internas de XRF, microdureza y porosidad según estándares ASTM/AMS.

- Tiempo de entrega y logística: Cotización rápida, tiempos de entrega confiables y soporte para trabajos urgentes.

- PPAP/trazabilidad (para automoción): ¿Pueden cumplir con el Proceso de Aprobación de Piezas de Producción y proporcionar trazabilidad completa para cada lote?

- Mejora Continua: Evidencia de mejoras continuas en los procesos y formación del personal.

- Ofertas integradas de servicios: Para programas complejos (como el chapado de níquel en piezas o conjuntos impresos en 3D), busque proveedores que también ofrezcan prototipado, troquelado y tratamientos superficiales avanzados.

- Capacidad de servicio completo: Para programas automotrices o de alto volumen, considere un socio como Shaoyi , que ofrece soporte integral desde prototipado y troquelado hasta tratamientos superficiales (incluido el chapado electroless de níquel) y ensamblaje, todo respaldado por la certificación IATF 16949 y una sólida trazabilidad PPAP. Este nivel de integración reduce riesgos, acorta los tiempos de entrega y simplifica la gestión del proyecto para componentes con recubrimiento EN.

Cuando un socio automotriz de servicio completo ayuda

Imagine que está lanzando un nuevo actuador automotriz o una carcasa de sensor de alta precisión. Necesita más que simplemente un proveedor estándar de niquelado autocatalítico: necesita un equipo capaz de manejar la prototipificación rápida, el conformado complejo de metales, el niquelado autocatalítico y el ensamblaje final, todo ello cumpliendo con los estándares más estrictos de calidad y trazabilidad. Aquí es donde un partner de servicio completo como Shaoyi destaca. Su capacidad para gestionar todo el flujo de trabajo, desde el diseño inicial hasta el niquelado autocatalítico y la inspección final, significa menos transferencias, menor riesgo de malentendidos y una salida al mercado más rápida.

- ¿ Qué pasa? Prototipado integrado, estampado, niquelado autocatalítico y ensamblaje para proveedores automotrices y de primer nivel. Certificado según IATF 16949. Ver sus servicios .

- Especialistas en niquelado autocatalítico: Para necesidades únicas de aleación, geometría o cumplimiento normativo.

- Empresas regionales de niquelado autocatalítico: Para soporte local rápido o menores costos logísticos.

Para proyectos complejos y de alto riesgo, asociarse con una empresa de níquel electroless de servicio completo simplifica el abastecimiento, garantiza la calidad y acelera el tiempo de lanzamiento al mercado.

Con una especificación clara de níquel electroless y un socio de confianza, obtendrá resultados fiables y repetibles, ya sea que esté recubriendo un único prototipo o escalando a producción automotriz. Ahora está preparado para convertir su comprensión de qué es el níquel electroless en una ventaja competitiva en su próximo proyecto.

Preguntas frecuentes sobre el níquel electroless

1. ¿Cuáles son las desventajas del níquel electroless?

Aunque el plateado de níquel sin corriente ofrece una excelente uniformidad y resistencia a la corrosión, puede ser más costoso que otras opciones de plateado y generalmente tiene limitaciones en cuanto al espesor máximo del recubrimiento. Surgen preocupaciones ambientales por los residuos químicos, y ciertos materiales pueden requerir un pretratamiento especial para garantizar una buena adhesión. El acabado superficial no siempre cumple con los requisitos decorativos, y pueden presentarse problemas de fragilización por hidrógeno o limitaciones en la resistencia al desgaste si no se controla adecuadamente el proceso.

2. ¿En qué se diferencia el plateado de níquel sin corriente del plateado electrolítico de níquel?

El plateado de níquel sin corriente utiliza una reacción química para depositar níquel de manera uniforme en todas las superficies, incluyendo formas complejas y características internas, sin necesidad de electricidad. En contraste, el plateado electrolítico de níquel depende de una corriente eléctrica, lo que provoca un espesor irregular: más grueso cerca de los bordes y más delgado en las zonas hundidas. El plateado sin corriente es preferido cuando son críticos la cobertura uniforme y el control dimensional preciso.

3. ¿Qué industrias utilizan comúnmente el niquelado autocatalítico?

Industrias como la automotriz, aeroespacial, electrónica, petróleo y gas, e ingeniería de precisión utilizan frecuentemente el niquelado autocatalítico. Este proceso es ideal para componentes como válvulas hidráulicas, moldes, inyectores de combustible y conectores electrónicos, donde son esenciales la resistencia al desgaste, la protección contra la corrosión y la precisión dimensional.

4. ¿Qué factores deben considerarse al especificar el niquelado autocatalítico?

Al especificar el niquelado autocatalítico, considere el contenido requerido de fósforo (bajo, medio o alto), el espesor deseado, el material de la base y cualquier necesidad de post-tratamiento como el endurecimiento térmico. Además, especifique los métodos de inspección, los requisitos de enmascaramiento y la documentación para la garantía de calidad. Para proyectos complejos o automotrices, asociarse con un proveedor de servicios completos como Shaoyi puede simplificar la adquisición y asegurar resultados certificados.

5. ¿Es el niquelado autocatalítico respetuoso con el medio ambiente?

El niquelado sin electrodo implica el uso de productos químicos que requieren un manejo cuidadoso y un tratamiento de desechos para proteger el medio ambiente. Las instalaciones modernas implementan ajuste de pH, filtración y recuperación de metales para minimizar la descarga de níquel. Es esencial cumplir con las normativas y utilizar prácticas sostenibles para reducir el impacto ambiental.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —