- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

¿Puede el aluminio correrse o oxidarse? Tipos, causas y prevención

Time : 2025-09-04

¿El aluminio se oxida?

Por qué el aluminio no se oxida

¿Alguna vez te has preguntado: "¿El aluminio se oxida como el hierro o el acero?" La respuesta corta: el aluminio no nO se oxida. La oxidación es un tipo específico de corrosión que solo afecta al hierro y sus aleaciones, como el acero. Dado que el aluminio no contiene hierro, simplemente no puede formar óxido. Sin embargo, eso no significa que el aluminio sea inmune al daño: el aluminio puede corroerse bajo ciertas condiciones, y comprender cómo ocurre esto es clave para mantener tus instalaciones, equipos exteriores o accesorios marinos viéndose lo mejor posible.

Corrosión vs Oxidación vs Óxido

Vamos a desglosar estos términos en un lenguaje sencillo:

| Término | Proceso | Apariencia | Riesgo/Impacto |

|---|---|---|---|

| Óxido | Oxidación del hierro/acero en aire y humedad | Escamas anaranjadas o marrones | Debilita y destruye los metales basados en hierro |

| Corrosión | Desglose químico general de los materiales (incluidos metales) | Varios: depósitos blancos, verdes o azules | Puede afectar a muchos materiales, no solo al hierro |

| Oxidación | Reacción del metal con el oxígeno | Blanco (aluminio), naranja (hierro), verde/azul (cobre) | Puede ser protectora o dañina, dependiendo del metal |

Entonces, cuando la gente pregunta "¿el aluminio se oxida?", lo que realmente quiere decir es "¿el aluminio puede corroerse u oxidarse?" La respuesta es sí, pero se comporta de manera muy diferente al hierro o al acero. En lugar de formar una óxido escamoso y destructivo, el aluminio reacciona con el oxígeno para crear una capa delgada y dura de óxido de aluminio. Esta capa blanca normalmente es invisible y en realidad protege al metal debajo de posteriores ataques.

Cómo la pasivación protege al aluminio

Cuando dejas el aluminio expuesto al aire, es posible que notes que permanece brillante y limpio por mucho tiempo. Esto se debe a un proceso llamado el proceso de pasivación . La pasivación es la formación natural de una capa estable de óxido en la superficie del aluminio. Esta capa es autorreparable: si se raspa o daña, se reforma casi instantáneamente, protegiendo al metal subyacente de una mayor corrosión.

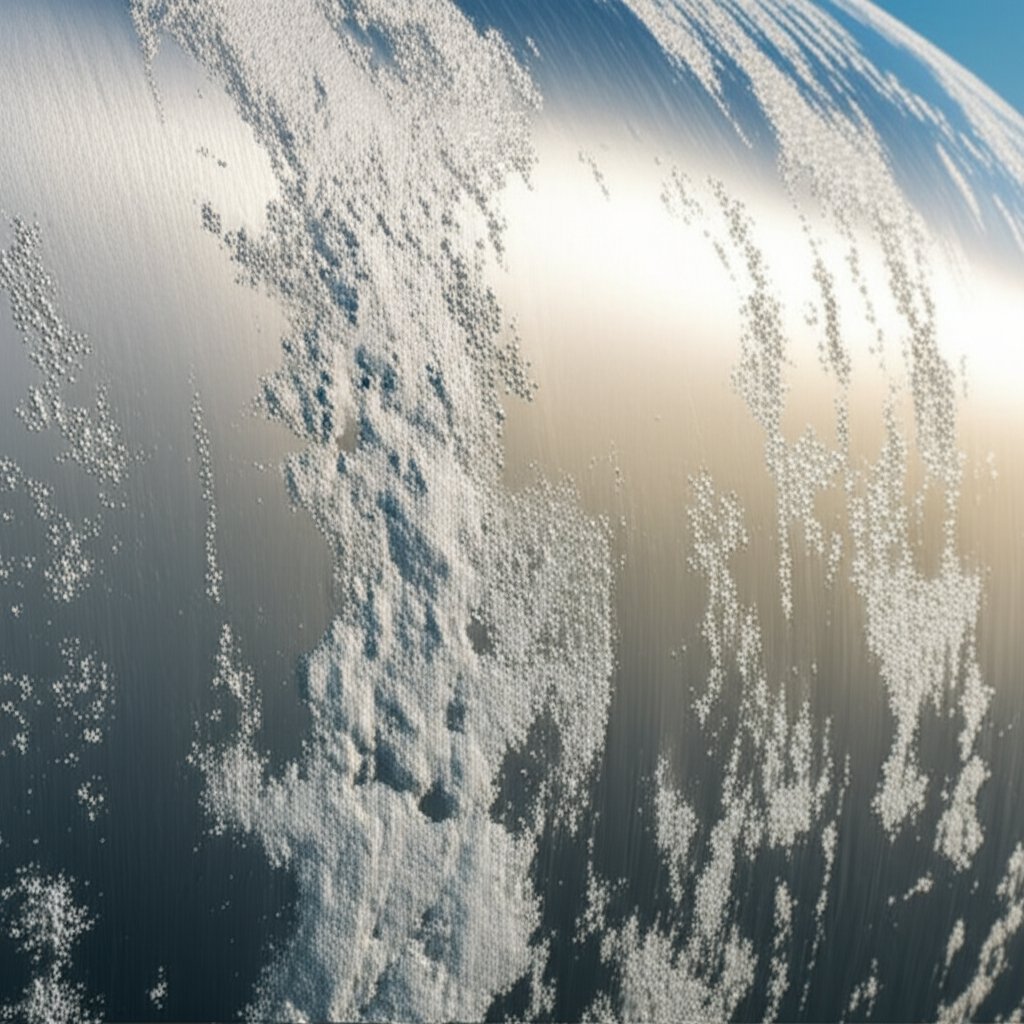

Pero, ¿puede corroerse el aluminio en cualquier ambiente? No exactamente. Aunque esta capa de óxido es resistente, puede degradarse en entornos agresivos, como cuando se expone al agua salada o a ciertos productos químicos industriales. Por eso a veces se ven manchas blancas o picaduras en los marcos de aluminio de ventanas cerca de la costa o en las piezas de embarcaciones. Estas son señales de que la película protectora ha fallado y ha comenzado la corrosión.

- El aluminio no se oxida —se corroe formando una capa protectora de óxido.

- Esta capa de óxido normalmente es autorreparable y mantiene el buen aspecto del aluminio.

- Los ambientes agresivos (sal, ciertos químicos) pueden degradar el óxido, provocando la corrosión.

- Una limpieza adecuada, recubrimientos y diseño apropiado pueden prevenir la mayor parte de la corrosión del aluminio.

Lo fundamental: El aluminio no se oxidará como el acero, pero puede corroerse si su capa protectora de óxido se ve comprometida. Un diseño inteligente y un buen mantenimiento mantendrán el aluminio fuerte y atractivo durante años.

¿Curioso por saber qué provoca el fallo en la capa de óxido o cómo prevenir la corrosión en el aluminio? Las próximas secciones profundizan en los tipos de corrosión, riesgos ambientales y consejos prácticos de prevención, para que sepas exactamente cuándo y por qué el aluminio se oxidará (o más precisamente, corroerá) y qué puedes hacer al respecto.

Reconocer los tipos de corrosión en el aluminio

Tipos comunes de corrosión en el aluminio

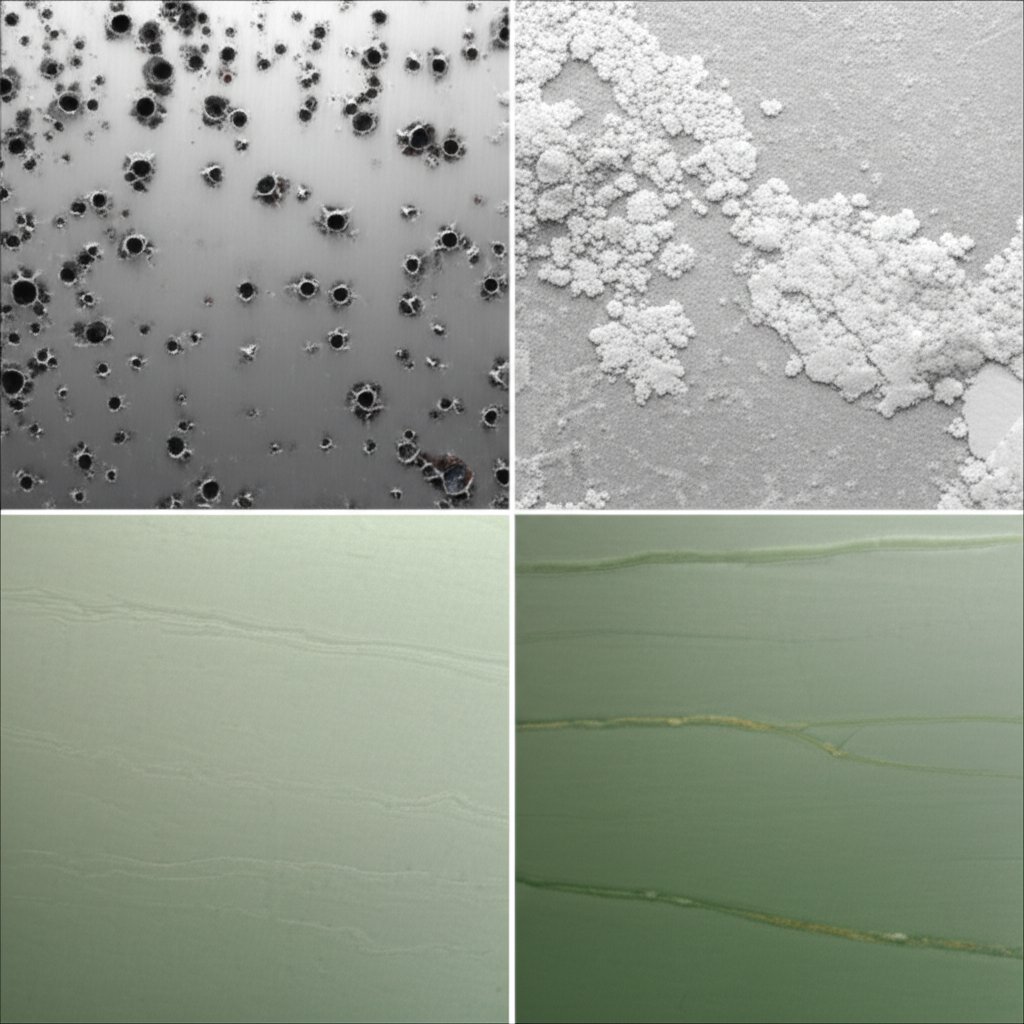

Cuando observes zonas opacas, polvo blanco o incluso pequeños hoyos en el aluminio, estás viendo los resultados de la corrosión. Pero ¿sabías que existen varios tipos distintos, cada uno con su propia causa y apariencia? Comprender estas diferencias te ayudará a identificar rápidamente los problemas y elegir la solución adecuada. A continuación, te ofrecemos un análisis práctico de los tipos más comunes de corrosión en el aluminio y qué los origina:

- Corrosión por pitting : Pequeños orificios o "pits" en la superficie, a menudo causados por cloruros (como la niebla salina) que degradan la capa de óxido. Más visibles en aluminio exterior o marino.

- Corrosión por hendidura : Ataque localizado en grietas o solapamientos: piense en áreas debajo de arandelas, juntas, o entre piezas unidas donde se atrapa la humedad. Busque depósitos blancos o grises concentrados alrededor de los sujetadores o uniones.

- Corrosión galvánica : Ocurre cuando el aluminio entra en contacto con un metal más "noble" (como cobre o acero inoxidable) en presencia de un electrolito (agua). Notará corrosión en la unión, a menudo con picaduras visibles o rugosidad superficial.

- Corrosión Filiforme : Túneles similares a gusanos o trazas en forma de hilo bajo pintura o recubrimientos, generalmente comenzando en rayones o zonas dañadas. Lo más común en ambientes húmedos y salinos.

- Corrosión Intergranular y por Exfoliación : Ataque a lo largo de los límites de grano dentro del metal, a veces causando descamación o levantamiento de la superficie. Más común en ciertas aleaciones o después de un laminado intenso.

- Corrosión Uniforme (General) : Aclarado o adelgazamiento generalizado y uniforme de la superficie, generalmente en ambientes muy ácidos o alcalinos donde la capa de óxido no puede proteger el metal.

- Corrosión bajo tensión : Grietas finas que se forman y propagan en aleaciones de alta resistencia expuestas a estrés y humedad. Estas grietas pueden ser difíciles de detectar hasta que ocurre una falla.

Cómo identificar la corrosión por picaduras y ataque en hendiduras

¿Todavía te preguntas "a qué se parece la corrosión del aluminio?" A continuación, te ofrecemos una tabla de referencia rápida para ayudarte a identificar las formas más comunes con solo mirarlas:

| Tipo | Apariencia | Causa probable |

|---|---|---|

| Las fugas | Pequeños agujeros afilados o poco profundos; polvo blanco | Cloruros (sal), defectos superficiales |

| Hendidura | Depósitos blancos/grises en las ranuras; debajo de los elementos de fijación | Humedad atrapada, drenaje deficiente |

| Galvánico | Corrosión en las uniones metálicas; superficie áspera | Contacto entre metales disímiles, agua/electrolito |

| Filiforme | Marcas similares a gusanos bajo la pintura o recubrimiento | Daño en el recubrimiento, alta humedad, cloruros |

| Intergranular | Escamas, desprendimiento o grietas | Estructura de aleación, tratamiento térmico inadecuado |

Problemas filiformes y bajo recubrimiento

La corrosión filiforme es especialmente compleja: suele comenzar donde el recubrimiento está rayado o astillado y se extiende bajo la pintura en aire húmedo y salino. Verás marcas finas similares a hilos que parecen salir reptando de un punto dañado. Esto es una señal clara de que la barrera protectora ha fallado, permitiendo que la oxidación en aluminio progrese sin control (Total Materia) .

Las películas óxidas protectoras funcionan bien en superficies abiertas, pero pueden degradarse en grietas o en uniones de metales disímiles, donde la humedad atrapada y la falta de circulación de aire crean condiciones perfectas para que ocurra corrosión en aluminio.

Reconocer estos tipos de corrosión a tiempo puede ahorrarle reparaciones costosas y ayudarle a enfocar los métodos de prevención allí donde sean más necesarios. A continuación, analizaremos cómo el entorno, como el agua salada, la humedad y los contaminantes, puede acelerar la corrosión del metal de aluminio y qué puede hacer para minimizar el riesgo.

Evaluar los factores de riesgo ambientales que provocan la corrosión del aluminio

Riesgos por exposición a humedad y sal

¿Alguna vez ha notado cómo el aluminio en el agua o cerca del océano parece envejecer más rápido? El entorno que rodea a su aluminio, ya sea una barandilla junto al mar o un accesorio en un sótano húmedo, desempeña un papel fundamental en la rapidez con que se corroe. Aunque el aluminio es naturalmente resistente a muchos tipos de corrosión, ciertas condiciones pueden degradar su capa protectora de óxido, provocando daños visibles.

Comencemos con el principal culpable: el agua salada. La corrosión del aluminio por agua salada ocurre porque los iones cloruro presentes en la sal atacan la capa de óxido, facilitando que la humedad y el oxígeno lleguen al metal subyacente. Esta es la razón por la cual la corrosión por agua salada en aluminio es una preocupación común en embarcaciones, barandillas cerca del mar y muebles de exterior. ¿El resultado? Suele observarse una capa blanca mate o incluso picaduras, es decir, pequeños agujeros que con el tiempo pueden profundizarse (Barandilla de Aluminio Directa) .

Pero no solo el agua salada es el problema. El agua estancada de cualquier tipo, especialmente si es ligeramente ácida o alcalina, puede desgastar la capa de óxido. Incluso la condensación normal o la humedad atrapada, como en espacios interiores mal ventilados o zonas con drenaje deficiente, aumenta el riesgo. Entonces, ¿el aluminio se corroe en el agua? Sí, especialmente si el agua contiene sales, ácidos o bases fuera del rango de pH de 4 a 9.

Consideraciones sobre la Calidad del Agua y el pH

Imagina que estás limpiando aluminio con un producto de limpieza fuerte, o que tu proyecto de construcción expone el aluminio a hormigón húmedo. Tanto los ambientes ácidos como muy alcalinos pueden degradar la capa de óxido más rápido de lo que esperas. Por ejemplo, el hormigón fresco tiene un pH de 12,5–13,5, mucho más alto que la zona segura para el aluminio. Idealmente, mantén el aluminio alejado de sustancias con un pH inferior a 4 o superior a 9 para evitar una corrosión rápida.

Es la misma situación con las sales deshielantes, productos químicos para piscinas e incluso el agua de lluvia contaminada. Si ves depósitos o manchas de sal visibles sobre el metal, es una señal de advertencia: es probable que el aluminio se corrompa por el agua salada si no enjuagas y proteges la superficie.

Perfiles interiores, industriales y marinos

¿Cómo cambian los riesgos dependiendo del lugar donde se encuentre tu aluminio? Echa un vistazo a esta tabla basada en escenarios:

| Ambiente | Riesgos típicos | Mitigaciones recomendadas |

|---|---|---|

| Interior (Seco) | Bajo riesgo, a menos que esté expuesto a productos químicos de limpieza o condensación | Mantén una buena ventilación, evita limpiadores agresivos |

| Industrial (Urbano) | Contaminantes ácidos/alcalinos, polvo, posible exposición a cloruros | Limpieza regular, recubrimientos protectores, monitorear el pH |

| Marino (Costero) | Alta humedad, niebla salina, humedad persistente | Programas de enjuague, recubrimiento en polvo, diseño para drenaje |

| Zona de salpicaduras/junto a piscina | Agua clorada/salina estancada o salpicando, película de sal visible | Enjuagues frecuentes, aislar de otros metales, inspeccionar en busca de depósitos |

Entonces, ¿el aluminio se corroe en el agua? En agua dulce con pH neutro y buen drenaje, el aluminio se comporta bien. Pero en agua salada o en lugares con drenaje deficiente y humedad persistente, el riesgo de corrosión aumenta considerablemente.

- Enjuagar las superficies regularmente, especialmente después de la exposición a la sal

- Aislar el aluminio del contacto directo con otros metales en zonas húmedas

- Asegurar un buen drenaje—evitar el agua estancada y la humedad atrapada

- Inspeccionar la presencia de depósitos visibles de sal o residuos pulverulentos

- Utilizar recubrimientos protectores o anodizado en zonas de alto riesgo

La combinación de tiempo de humedad y cloruros es la fórmula para la corrosión por picaduras: si observa condensación y sal, actúe rápidamente para prevenir daños más profundos por corrosión del aluminio debida al agua salada.

Al reconocer estos factores ambientales desencadenantes—ya sea aluminio en contacto con agua, aire con sal o limpiadores agresivos—podrá evaluar rápidamente el riesgo y tomar medidas. A continuación, exploraremos cómo el uso incorrecto de fijaciones o combinaciones de metales puede empeorar la situación, y qué hacer al respecto.

Evitar la corrosión galvánica

Comprender los pares galvánicos

¿Alguna vez te has preguntado por qué mezclar metales, como usar tornillos de acero inoxidable en barandillas de aluminio, a veces conduce a corrosión fea? Ese es el fenómeno de corrosión galvánica en acción. Cuando dos metales diferentes entran en contacto en presencia de un electrolito (piensa en agua de lluvia o salpicaduras de sal), un metal (el ánodo) se corroe más rápidamente, mientras que el otro (el cátodo) permanece protegido. En el caso del aluminio y el acero inoxidable, el aluminio actúa como ánodo y se corroerá primero.

| Pareja de Metales | Riesgo Galvánico | Escenario Común |

|---|---|---|

| Aluminio y acero inoxidable | Alto (especialmente en agua salada) | Barandillas exteriores, accesorios marinos |

| Aluminio y Acero al Carbono | Moderado a alto | Fijaciones estructurales, soportes |

| Aluminio y Cobre/Latón | Muy alto | Terminales eléctricos, fontanería |

| Aluminio & Zinc/Acero Galvanizado | Bajo a moderado | Cubiertas, chapas |

Parejas de fijación que dañan el aluminio

Entonces, ¿reacciona el acero inoxidable con el aluminio? Sí, especialmente en ambientes húmedos o salinos. Esta reacción entre el acero inoxidable y el aluminio está impulsada por su diferencia en potencial electroquímico. Cuanto mayor sea la diferencia entre los metales en la serie galvánica, mayor será el riesgo de corrosión del aluminio. Por ejemplo, los fijadores de acero inoxidable en barandillas de aluminio en embarcaciones pueden causar picaduras rápidas si no están aislados. El riesgo aumenta con:

- Presencia de agua o sal (electrolito)

- Gran área superficial del fijador de acero inoxidable comparada con la pieza de aluminio

- Contacto directo entre metales sin recubrimiento

- Drenaje deficiente o humedad atrapada en la unión

Sin embargo, no todas las combinaciones son igualmente peligrosas. Usar fijadores de aluminio en piezas de acero es aún peor: los fijadores de aluminio se corroerán rápidamente, lo que podría provocar fallos estructurales.

| Pareja de Metales | Riesgo | Mitigación |

|---|---|---|

| Acero Inoxidable & Aluminio | Alto (marino, exterior) | Aislar con arandelas, aplicar recubrimientos |

| Acero al carbono y aluminio | Moderado | Usar cinta de barrera, sellar juntas |

| Cobre/Latón y aluminio | Muy alto | Evitar estrictamente el contacto directo |

| Zinc/Acero galvanizado y aluminio | Inferior | Monitorear y mantener recubrimientos |

Estrategias de aislamiento efectivas

¿Parece complejo? En realidad es sencillo con algunos trucos probados en el campo. Así es como puedes prevenir la reacción entre aluminio y acero o la corrosión del acero aluminio en juntas y fijaciones:

- Utilice arandelas o juntas no conductoras (caucho, plástico) entre metales

- Aplique un recubrimiento resistente a la corrosión (epóxico, imprimante, pintura) en ambas superficies antes del ensamblaje

- Selle las cabezas de pernos y tornillos con pasta inhibidora de corrosión

- Diseñe para drenaje : evite trampas de agua, incline las superficies y agregue orificios de drenaje

- Limite el área de contacto : utilice el área mínima posible de los elementos de fijación en relación con la pieza de aluminio

- Inspeccionar y mantener los revestimientos con regularidad en entornos adversos

Sin un aislamiento adecuado, los sujetadores de acero inoxidable en agua salada o condiciones húmedas pueden provocar una rápida agujeración y falla en el aluminio. Siempre separe los metales diferentes con materiales aislantes y recubrimientos protectores para garantizar su durabilidad a largo plazo.

Si sigue estas directrices, reducirá drásticamente el riesgo de corrosión del acero inoxidable y del aluminio o de corrosión del acero inoxidable y del aluminio en sus proyectos. A continuación, descubra cómo las prácticas de diseño e instalación inteligentes, como el drenaje y el aislamiento articular, pueden prevenir aún más la corrosión y mantener sus estructuras de aluminio con el mejor aspecto y rendimiento.

Proyectos e instalaciones que evitan la corrosión del aluminio

Diseño para drenaje y secado

Cuando estás planificando un proyecto con aluminio — ya sean marcos de ventanas, barandillas o accesorios marinos — la forma en que diseñas e instalas cada parte puede determinar su durabilidad a largo plazo. ¿Por qué? Porque la corrosión suele comenzar donde el agua, el polvo u otros contaminantes permanecen acumulados. Si deseas una verdadera prevención de la corrosión del aluminio, el primer paso es mantener el material seco y limpio siempre que sea posible.

- Inspeccionar los materiales al recibirlos : Verificar la presencia de abolladuras, rayones o contaminación que puedan comprometer la capa protectora de óxido.

- Fomentar el drenaje : Diseñar perfiles con la pendiente adecuada, agregar orificios de drenaje y evitar superficies planas donde el agua pueda acumularse.

- Evitar ranuras y bolsillos : Minimizar solapamientos o uniones ajustadas donde la humedad o los residuos puedan quedar atrapados. Estos puntos son objetivos prioritarios para la corrosión por picaduras y por ranuras.

- Sellado de bordes : Siempre sellar los bordes y esquinas cortados con recubrimientos o selladores compatibles para prevenir la exposición del metal desnudo.

- Limpiar los residuos después de la fabricación : Retire el polvo, lubricantes y huellas digitales antes del ensamblaje para asegurar que nada interfiera con los recubrimientos o selladores.

Aislar metales disímiles en las uniones

¿Alguna vez se ha preguntado por qué la corrosión entre aluminio y acero o la reacción entre ellos ocurre tan rápidamente en los tornillos y uniones? Es porque el contacto directo entre el aluminio y otros metales, especialmente en presencia de humedad, crea una celda galvánica en la cual el aluminio se corroe primero. Para evitar esto, siempre aísle el aluminio del acero, cobre u otros metales utilizando materiales no conductores.

| Tipo de Junta | Método de aislamiento |

|---|---|

| Unión con tornillo o perno | Arandela/junta de plástico o caucho |

| Lámina superpuesta | Cinta de barrera o sellador |

| Conexión de tubería o tubo | Manga no conductora o recubrimiento |

| Soporte estructural | Pinte o aplique recubrimiento en polvo en ambas superficies antes del contacto |

Recuerde, incluso el mejor plan de prevención de corrosión del aluminio puede fallar si omite el aislamiento en las uniones, especialmente en entornos marinos o industriales.

Selladores, Juntas y Protección de Bordes

¿No está seguro de cómo prevenir la corrosión del aluminio en zonas difíciles? Utilice selladores y juntas de alta calidad y compatibles. Estos no solo bloquean la humedad y contaminantes, sino que también amortiguan la unión para prevenir el desgaste mecánico. Siempre elija productos certificados para su uso con aluminio; algunas juntas o adhesivos contienen químicos que pueden acelerar la corrosión en realidad. Para una protección óptima contra la corrosión del aluminio, asegúrese de que todos los bordes expuestos y puntos de penetración de fijaciones se recubran o sellen inmediatamente después de la instalación (Grupo de Corrosión) .

- Selle las cabezas de los fijadores y los bordes con un compuesto resistente a la corrosión

- Utilice juntas o cintas en todas las uniones metal con metal

- Aplique nuevamente los recubrimientos después de cualquier corte o ajuste en el lugar

La mayor ventaja para prevenir la corrosión del aluminio es mantener el agua en movimiento y fuera de las grietas: un buen drenaje y un aislamiento cuidadoso evitan la mayoría de los problemas desde el principio.

Al seguir estos pasos de diseño e instalación comprobados en el campo, reducirás drásticamente el riesgo de corrosión entre aluminio y acero y prolongarás la vida útil de tus ensamblajes de aluminio. A continuación, trataremos la inspección y el monitoreo, para que puedas detectar señales tempranas de advertencia y actuar antes de que la corrosión se vuelva costosa.

Detección e interpretación temprana de la corrosión del aluminio

Qué buscar durante las inspecciones

Cuando te acerques a una estructura de aluminio, ya sea un marco de ventana, una pieza de barco o un panel industrial, ¿qué debes revisar? La detección temprana es tu mejor defensa contra reparaciones costosas y daños estructurales. Aunque la corrosión en el aluminio no se parece a la óxida naranja clásica, deja muchas pistas. Aquí te indicamos qué debes observar:

- Depósitos blancos, grises o con aspecto de tiza (óxido de aluminio)

- Acumulación de polvo o costra—suele ser una señal de picaduras o corrosión por hendiduras

- Pintura/revestimiento ampollado, descamado o con burbujas (posible corrosión filiforme o bajo película)

- Pits afilados, agujeros pequeños o rugosidad superficial

- Marcas similares a hilos bajo los recubrimientos (corrosión filiforme)

- Bordes elevados, grietas o deslaminación—posible ataque intergranular

- Áreas con humedad persistente, depósitos de sal o suciedad atrapada

- Señales de corrosión galvánica en uniones con otros metales

- Decoloración o pérdida de brillo—algunas veces llamada "oxidación del aluminio"

No olvides revisar áreas ocultas o de difícil acceso: debajo de los elementos de fijación, dentro de hendiduras y bajo juntas, ya que son puntos críticos para la corrosión del aluminio. Incluso una pequeña zona de aluminio oxidado o un solo elemento de fijación corroído pueden indicar un problema mayor bajo la superficie.

Pruebas sencillas y lo que revelan

Las inspecciones visuales son excelentes, pero a veces necesitas un poco más de certeza. Prueba estas pruebas rápidas en el campo y herramientas para confirmar lo que estás viendo:

- Prueba de continuidad: Usa un multímetro para verificar el aislamiento entre el aluminio y los elementos de fijación vecinos: la continuidad puede indicar la pérdida de una barrera y un mayor riesgo de ataque galvánico.

- Prueba de percusión: Toca suavemente las áreas con una herramienta de plástico o madera. Sonidos huecos o apagados pueden indicar deslaminación o corrosión oculta.

- Prueba con imán: El aluminio puro no es magnético; la atracción magnética podría significar contaminación o partículas de acero incrustadas, lo que puede acelerar la corrosión.

- Limpieza de superficie: Pasa un paño limpio sobre áreas opacas o con polvo. El polvo blanco dejado atrás es una señal clásica de oxidación en el aluminio.

Para activos críticos, considera métodos de ensayo no destructivos (END) como la medición ultrasónica de espesor o la prueba de corrientes inducidas. Estos pueden revelar adelgazamiento, picaduras ocultas e incluso grietas subsuperficiales sin dañar la pieza. ¿ Qué es eso? - ¿ Qué? Para evaluaciones más formales, ASTM y NACE proporcionan procedimientos estandarizados para evaluar la corrosión, incluida la clasificación visual, la medición de la profundidad de los hoyos y las pruebas de inmersión de laboratorio.

Cómo interpretar los hallazgos

Una vez que hayas recogido las observaciones, es hora de dar sentido a lo que ves. Utilice la tabla siguiente para relacionar los signos comunes con las causas probables y los siguientes pasos prácticos:

| Observación | Causa probable | Acción sugerida |

|---|---|---|

| Polvo blanco, superficie opaca | Oxidación general, corrosión temprana | Limpiar, controlar, aplicar una capa protectora |

| Agujas o agujeros pequeños | Corrosión por agujeros (cloruros, agua estancada) | Eliminar depósitos, tratar, mejorar el drenaje |

| Marcas similares a hilos bajo la pintura | Corrosión filiforme (humedad bajo el recubrimiento) | Eliminar recubrimiento, limpiar, volver a aplicar con sellador adecuado |

| Corrosión alrededor de fijaciones/uniones | Ataque galvánico, pérdida de aislamiento | Verificar aislamiento, reemplazar con fijaciones aisladas |

| Grietas, bordes levantados | Corrosión intergranular o por tensión | Evaluar la gravedad, consultar con ingeniería para reparación |

| Aluminio oxidado o manchas marrones | Partículas de hierro incrustadas, contaminación | Retirar, limpiar a fondo, vigilar de cerca |

| Opacidad persistente o "oxidación de aluminio" | Oxidación superficial, exposición atmosférica | Pulir, limpiar, considerar un acabado protector |

- Inspeccionar todas las superficies, incluyendo uniones y fijaciones ocultas, cada 6–12 meses o después de eventos climáticos importantes.

- Registrar los hallazgos con fecha, ubicación y gravedad para el seguimiento de tendencias (ver ejemplo de registro a continuación).

- Utilizar normas del sector (como las guías ASTM para corrosión por picaduras y corrosión en grietas) para establecer un punto de referencia y priorizar reparaciones.

Plantilla del Registro de Inspección: Fecha: __________ | Ubicación: __________ | Observación: __________ | Severidad (Baja/Media/Alta): __________ | Acción Realizada: __________

La detección temprana de corrosión en aluminio, ya sea por picaduras, filiforme o simplemente por oxidación, permite preservar el acabado superficial y la resistencia estructural. Inspecciones regulares basadas en normas son su mejor herramienta para reducir costos durante el ciclo de vida y prevenir fallos inesperados.

A continuación, repasaremos paso a paso los procedimientos de limpieza y remediación, para que usted sepa exactamente cómo tratar el aluminio corroído y restaurar su protección antes de que el daño empeore.

Procedimientos de Remediación para Limpiar y Restaurar el Aluminio

Limpieza y Preparación de la Superficie Paso a Paso

Cuando observe zonas opacas, polvo blanco o picaduras en el aluminio, es momento de actuar antes de que el daño se propague. ¿Se pregunta cómo abordar la eliminación de la corrosión del aluminio sin dañar el metal? A continuación se presenta un enfoque práctico, paso a paso, para limpiar aluminio corroído y prepararlo para una protección a largo plazo, ya sea que esté tratando con una parrilla de patio, barandilla marina o un panel industrial.

- Aislar el área: Si es posible, retire la pieza afectada o cubra los materiales circundantes. Esto previene la contaminación cruzada y hace que la limpieza sea más segura y efectiva.

- Limpieza inicial: Utilice un cepillo suave o un paño para eliminar la suciedad y los residuos sueltos. Para una limpieza general, mezcle detergente suave para platos con agua tibia y frote suavemente la superficie. Evite utilizar esponjas agresivas o abrasivas sobre aluminio anodizado o recubierto.

- Tratamiento de manchas y oxidación: Para puntos difíciles o manchas en el aluminio, prepare una pasta con bicarbonato de sodio y agua. Aplíquela con una esponja no abrasiva y frote suavemente. Para oxidación visible (polvo blanco o gris), utilice una solución al 50/50 de vinagre blanco o jugo de limón con agua. Pase un paño suave empapado en la solución sobre el área afectada, luego enjuague completamente.

- Tratamiento de la corrosión profunda: Si hay picaduras o corrosión por hendiduras, utilice una almohadilla abrasiva no tejida (nunca lana de acero ni cepillos de alambre) para eliminar cuidadosamente los productos de corrosión. Sea suave: frotar con fuerza puede dañar la capa de óxido protectora o dejar rayones que inviten a futuras corrosiones (AvalonKing) .

- Enjuagar y secar: Enjuague siempre abundantemente con agua limpia después de cualquier limpieza o tratamiento químico. Séquelo con una tela de microfibra para prevenir manchas de agua y corrosión bajo la película.

- Inspeccione y repita si es necesario: Si la corrosión persiste, repita los pasos anteriores o considere un tratamiento comercial para la corrosión del aluminio. Siga siempre las instrucciones del fabricante para todos los productos.

- Pulir o proteger: Una vez limpio, aplique un pulidor o cera para aluminio para restaurar el brillo y añadir una capa protectora temporal. Para artículos que requieran protección a largo plazo o repintura, asegúrese de que la superficie esté completamente limpia y seca antes de continuar.

Reparación de Picaduras y Hendiduras

La corrosión activa y la corrosión por picaduras requieren atención especial. Después de eliminar los depósitos visibles, inspeccione el área en busca de rugosidad o puntos oscuros restantes. Estos podrían necesitar una ligera abrasión con una almohadilla no tejida. Para picaduras profundas, puede ser necesario rellenar y lijar antes de aplicar de nuevo la capa de recubrimiento o pintura. Siempre verifique la compatibilidad de los rellenos y recubrimientos con la aleación de aluminio utilizada.

Preparación para Recubrir y Anodizar

¿Planea volver a recubrir o anodizar? La preparación de la superficie es fundamental. Elimine todos los rastros de corrosión, manchas y residuos de limpieza. Para aluminio estructural o industrial, siga los tratamientos superficiales recomendados, como un atacado suave con ácido o un tratamiento con zincato, si el sistema de recubrimiento lo requiere (Acabado y Recubrimiento) . Siempre consulte la hoja técnica del proveedor del recubrimiento para garantizar una correcta adherencia y durabilidad a largo plazo.

- Hazlo: Pruebe su solución de limpieza en un área pequeña y poco visible antes de aplicarla por completo.

- Hazlo: Utilice únicamente almohadillas no abrasivas y limpiadores suaves, salvo que el fabricante indique lo contrario.

- No lo hagas: Utilice lana de acero, cepillos de alambre o productos químicos agresivos que puedan rayar o degradar la capa protectora.

- No lo hagas: Evite enjuagar: los residuos de limpiadores pueden causar mayor corrosión o manchas.

Siempre enjuague y seque completamente después de limpiar: la humedad atrapada es una causa común de corrosión bajo la capa y puede deshacer su trabajo arduo.

Al seguir estos pasos, podrá eliminar con seguridad la corrosión del aluminio, restaurar su apariencia y preparar el terreno para una protección efectiva a largo plazo. Tratar el aluminio corroído no se trata solo de apariencia, sino de prolongar la vida útil y el rendimiento de su inversión. A continuación, exploraremos cómo la selección de aleaciones y los acabados protectores pueden facilitar aún más el mantenimiento futuro.

Guía de Selección de Aleaciones para Rendimiento Anticorrosivo

Tendencias de Corrosión por Serie

Elegir la aleación de aluminio correcta puede parecer abrumador, especialmente cuando empiezas a considerar la resistencia a la corrosión, la resistencia mecánica y la soldabilidad. Pero aquí viene la buena noticia: con una comprensión básica de las series de aleaciones, rápidamente podrás reducir tus opciones y evitar errores costosos. Ya sea que estés construyendo una barandilla marina, un recipiente a presión o un adorno decorativo, la elección correcta comienza con saber cómo se desempeña cada serie en condiciones reales.

| Serie de aleaciones | Resistencia a la corrosión | Aplicaciones típicas |

|---|---|---|

| 1xxx (Aluminio Puro) | Muy alto | Conductores eléctricos, tanques químicos, paneles decorativos |

| 2xxx (Aleación de cobre) | Bajo | Aeroespacial, piezas de alta resistencia (a menudo requiere recubrimiento) |

| 3xxx (Aleación de manganeso) | Bueno | Ollas, sartenes, intercambiadores de calor, latas para bebidas |

| 5xxx (Aleación de magnesio) | Excelente (incluso para ambientes marinos) | Construcción naval, tanques de almacenamiento, recipientes a presión, estructuras marinas |

| 6xxx (Magnesio y Silicio) | Moderado a Bueno | Extrusiones, perfiles arquitectónicos, estructuras de uso general |

| 7xxx (Aleación de Zinc) | Bajo a moderado | Aeroespacial, aplicaciones de alta resistencia |

Selección de aleaciones según el entorno

Vamos a hacerlo práctico. Imagina que estás seleccionando material para el casco de un barco o un muelle. En este caso, aluminio resistente a la corrosión es fundamental, por lo que optarías por una aleación de la serie 5xxx como la 5083 o la 5086, que resiste bien al agua salada y a la soldadura. Por otro lado, si necesitas alta resistencia para piezas aeroespaciales pero puedes manejar recubrimientos y cuidados adicionales, una serie 2xxx o 7xxx podría ser adecuada.

- serie 1xxx: Mejor cuando se requiere máxima resistencia a la corrosión del aluminio y la conductividad eléctrica son más importantes que la resistencia.

- serie 3xxx: Adecuada para procesamiento de alimentos, molduras automotrices y intercambiadores de calor, donde la conformabilidad y una resistencia moderada a la corrosión son fundamentales.

- serie 5xxx: La opción ideal para usos marinos y exteriores exigentes; altamente soldable y ofrece la mejor resistencia a la corrosión entre las aleaciones comunes.

- serie 6xxx: Popular para extrusiones arquitectónicas y estructurales; equilibra resistencia, maquinabilidad y resistencia moderada: piense en marcos de ventanas o barandillas.

- serie 2xxx y 7xxx: Úsese solamente cuando se requiera alta resistencia y se pueda proteger la superficie con recubrimientos o chapas, ya que estas presentan menor resistencia a la corrosión.

Equilibrio entre resistencia y durabilidad

¿Parece complicado? Aquí tienes una guía rápida para ayudarte a decidir:

- Para marino o agua salada: Elige la serie 5xxx para una óptima resistencia a la corrosión (por ejemplo, 5083, 5086, 5456).

- Para estructural o arquitectónico: La serie 6xxx (como 6061) equilibra mecanización, soldabilidad y resistencia moderada.

- Para decoración o eléctrico: Serie 1xxx o 3xxx para alta conductividad y formabilidad.

- Para alta resistencia : Serie 2xxx o 7xxx, pero únicamente con protección superficial.

- Siempre debes elegir la aleación según el entorno y el método de unión: las uniones soldadas pueden requerir una aleación diferente a las ensambladas con tornillos.

La aleación de aluminio más resistente a la corrosión no funcionará si el diseño atrapa agua o se combina con metales incompatibles: siempre considera las condiciones ambientales y los detalles del ensamblaje junto con la selección de la aleación.

Al comprender las compensaciones y usos típicos de cada serie de aleación, podrá seleccionar aluminio con confianza—ya sea que su prioridad sea la resistencia a la corrosión del aluminio, su soldabilidad o su resistencia estructural. A continuación, compararemos acabados y recubrimientos protectores, para que pueda aumentar aún más la durabilidad y adaptarlos a las necesidades de su proyecto.

Métodos de Protección Comparados

Elegir el Método de Protección Correcto

Cuando invierte en aluminio para barandillas exteriores, paneles arquitectónicos o herrajes marinos, la gran pregunta suele ser: ¿cuál es el mejor método de protección? ¿El aluminio es inherentemente resistente a la oxidación, o necesita ayuda adicional? La realidad es que, aunque el aluminio es naturalmente resistente a la corrosión gracias a su capa de óxido, condiciones del mundo real—como abrasión, niebla salina y contaminación—pueden degradar esta barrera. Por eso, la protección superficial es clave para maximizar la vida útil y la apariencia de su proyecto.

| Método de protección | Cómo funciona | Apariencia | Durabilidad | Mantenimiento | Mejores Usos |

|---|---|---|---|---|---|

| Anodizado (Tipo II/III) | Electroquímicamente engrosa la capa de óxido de aluminio; fundamental para el metal | Metálico, puede ser claro o teñido | Alta (especialmente anodizado duro); resistente a la abrasión y a la intemperie | Baja; puede renovarse mediante limpieza | Puertas, escaparates, marino, superficies con alto tráfico |

| Pintura (Líquida/PVDF) | Resina orgánica forma una película coloreada y protectora | Amplia gama de colores, suave o mate | Moderada a alta (depende de la resina/tipo) | Media; se necesita repintar si falla la película | Paneles arquitectónicos, techos, molduras decorativas |

| Recubrimiento en polvo | Capa de resina termofundida, más gruesa que pintura | Colores intensos, diversas texturas | Alta (especialmente resistencia a abrasión/impacto) | Baja a Media; retoques para astillas/arañazos | Muebles exteriores, barandillas, piezas industriales |

| Recubrimientos de conversión (p. ej., chapado PEO, EN) | Proceso químico o de plasma crea capa cerámica/de níquel | Mate cerámico, metálico o grisáceo | Muy Alta (especialmente PEO para desgaste/corrosión) | Bajo; duradero, difícil de rehacer | Partes del motor, electrónica, ambientes agresivos |

| Selladores y Películas de Barrera | Recubrimientos flexibles o cintas sellan juntas, bordes o fijaciones | Claro o de color, generalmente oculto | Variable; depende de la exposición | Inspección/reemplazo periódico | Juntas, costuras, debajo de fijaciones |

¿Anodizado, pintura o polvo?

Entonces, ¿cómo decides? Imagina que estás construyendo una tienda: el anodizado suele elegirse por su aspecto metálico, resistencia a la abrasión y bajo mantenimiento, ideal para puertas y barandillas de alto tráfico. Para fachadas o techos donde la consistencia del color y la resistencia UV son importantes, la pintura PVDF es el estándar dorado, ofreciendo excelente durabilidad y una amplia gama de colores. El recubrimiento en polvo destaca cuando deseas un acabado resistente y vibrante para muebles o piezas industriales, y es especialmente bueno para soportar impactos y abrasión.

Los recubrimientos de conversión como la oxidación electrolítica de plasma (PEO) o el niquelado sin electrolito son ideales para condiciones extremas de desgaste o ambientes químicos agresivos, piense en bloques de motor o electrónica. Para juntas y fijaciones, los selladores y películas de barrera proporcionan protección localizada donde los recubrimientos podrían verse comprometidos.

Recubrimientos de Conversión y Selladores

¿Se pregunta si estos acabados hacen el aluminio impermeable? Aunque ningún recubrimiento puede hacer el aluminio 100% impermeable en todas las situaciones, un acabado bien elegido—combinado con un diseño inteligente—puede hacer que el aluminio sea resistente a la corrosión para la mayoría de los usos prácticos. La clave es asociar el método al entorno y al desgaste esperado. Por ejemplo, los recubrimientos PEO ofrecen dureza similar a la cerámica y un rendimiento sobresaliente en resistencia a la corrosión del aluminio, especialmente cuando tanto la abrasión como el ataque químico son una amenaza (Keronite) .

- Anodizado para abrasión y apariencia metálica

- Pintura (PVDF) para color, estabilidad UV y reparabilidad

- Polvo de piel para resistencia al impacto y a la abrasión

- Recubrimientos de conversión para zonas de alto desgaste y alta corrosión

- Selladores/barreras en juntas, fijaciones y bordes cortados

La preparación de la superficie lo es todo: independientemente del método, una superficie limpia y bien preparada es el factor #1 para el éxito del recubrimiento y la protección duradera contra la oxidación del aluminio.

En resumen, aunque el aluminio oxidado es naturalmente resistente, la elección del acabado correcto marca toda la diferencia cuando se requiere durabilidad, estética y facilidad de mantenimiento. A continuación, concluiremos con un plan de acción para la adquisición de extrusiones de calidad que permitan aplicar estas estrategias de protección.

Adquisición y construcción de extrusiones de aluminio resistentes a la corrosión

De la comprensión a la acción

Ahora que conoce los hechos—si el aluminio se oxida, si el aluminio se oxida en el agua y cómo prevenir problemas de aluminio y óxido—¿qué sigue? El verdadero valor reside en aplicar este conocimiento a sus proyectos. Ya sea que esté adquiriendo extrusiones para usos automotrices, arquitectónicos o marinos, el camino hacia un rendimiento duradero siempre depende de tres prioridades:

- Elija la aleación y el acabado adecuados: Combine su aleación de aluminio y tratamiento superficial con el entorno y la exposición prevista. No todos los perfiles extruidos son iguales: aplicaciones marinas, automotrices y exteriores exigen alta resistencia a la corrosión y el acabado protector adecuado.

- Diseñe para drenaje y aislamiento: Asegúrese de que sus ensamblajes favorezcan el escurrimiento del agua, eviten grietas y utilicen materiales aislantes en las uniones para prevenir la corrosión entre aluminio y acero. Recuerde, detalles del diseño como orificios de drenaje y arandelas no conductoras son su primera defensa contra ataques galvánicos.

- Comprométase con inspecciones y limpieza: Revisiones y mantenimiento regulares—especialmente después de exposición a humedad o sal—detectan problemas antes de que se agraven. Incluso la mejor protección puede verse comprometida si se ignora con el tiempo.

Lista de verificación para construcciones resistentes a la corrosión

¿Listo para aplicar estos principios? Utilice esta lista de verificación priorizada para asegurar que su próximo proyecto esté construido para durar:

- Evalúe el entorno: ¿Es marino, industrial o está expuesto a mojado frecuente? Las zonas de alto riesgo requieren cuidados adicionales y la aleación correcta.

- Verifique la compatibilidad de los elementos de fijación: ¿El acero inoxidable reacciona con el aluminio en su aplicación? Utilice materiales de aislamiento para prevenir la corrosión entre el acero inoxidable y el aluminio en las uniones.

- Elija la mejor protección: Anodizado, recubrimiento en polvo o recubrimientos de conversión: seleccione lo que mejor se adapte a su entorno y expectativas de mantenimiento.

- Planifique el drenaje: Incorpore pendientes, orificios de drenaje y evite zonas donde pueda acumularse el agua. Un buen drenaje es la forma más sencilla de prevenir que el aluminio se oxide en ambientes húmedos.

- Programe inspecciones regulares: Registre los hallazgos, limpie las superficies y aborde de inmediato cualquier señal de corrosión.

Dónde Adquirir Extrusiones de Calidad

Cuando la confiabilidad y la resistencia a la corrosión son aspectos indispensables, la procedencia es tan importante como el diseño. A continuación, se muestra una tabla comparativa que destaca los principales proveedores, centrándose en soluciones ingenieriles para el control de la corrosión:

| Proveedor | Las características clave | Control de Corrosión | Mejor para |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Grado automotriz, certificado IATF 16949, integrado DFM, CNC, tratamientos superficiales | Anodizado avanzado, electroforesis, fosfatado, galvanizado para ambientes extremos | Automotriz, alto rendimiento, perfiles especiales |

| Bonnell Aluminum | Fabricación personalizada, amplia gama de acabados | Recubrimientos protectores, experiencia marina e industrial | Construcción, OEM, automotriz |

| Perfiles de aluminio APEL | Flexibilidad de diseño, alta resistencia a la corrosión | Opciones de acabado para marino y solar | Construcción, transporte, solar |

| TSLOTS por Bonnell | Perfiles modulares fabricados en EE. UU. | Recubrimientos en polvo duraderos, fácil ensamblaje | Protección de maquinaria, estaciones de trabajo |

La conclusión más importante: El ambiente y sus decisiones de diseño, no solo el material, determinan si el aluminio y la corrosión se convertirán en un problema. Invierta en la aleación correcta, acabado y detalles de ensamblaje para garantizar que sus componentes permanezcan fuertes y atractivos durante años.

Con estos pasos, podrá responder con confianza preguntas como "¿se oxida el aluminio al aire libre?" o "¿se oxida el aluminio en el agua?"—y lo más importante, podrá prevenir problemas antes de que comiencen. Para perfiles extruidos que aborden desde el inicio el drenaje, el aislamiento galvánico y la calidad del acabado, considere Shaoyi Metal Parts Supplier como su socio de confianza para soluciones inteligentes en aluminio resistentes a la corrosión.

Preguntas frecuentes sobre la corrosión del aluminio

1. ¿Puede el aluminio oxidarse como el acero o el hierro?

El aluminio no se oxida porque la oxidación es específica de los metales que contienen hierro. En su lugar, el aluminio forma una capa delgada de óxido que lo protege de una mayor corrosión. Sin embargo, en entornos agresivos, esta capa puede degradarse, provocando corrosión pero no óxido tradicional.

2. ¿Qué tipos de ambientes hacen que el aluminio se corroida más rápidamente?

El aluminio se corroe más rápidamente en ambientes con alta humedad, exposición a sal o productos químicos agresivos. Los entornos costeros, marinos e industriales, así como las zonas con drenaje deficiente o contacto frecuente con sales descongelantes, incrementan el riesgo de corrosión al degradar la capa protectora de óxido.

3. ¿Cómo puedo prevenir la corrosión galvánica entre el aluminio y otros metales?

Para prevenir la corrosión galvánica, aísle siempre el aluminio de metales distintos, como el acero inoxidable o el cobre, utilizando arandelas, juntas o recubrimientos no conductores. Diseñe las uniones para evitar la acumulación de humedad y utilice fijadores compatibles para reducir el riesgo de corrosión en los puntos de contacto.

4. ¿Cuáles son los mejores tratamientos superficiales para proteger el aluminio contra la corrosión?

Los tratamientos superficiales efectivos incluyen anodizado, recubrimiento en polvo, pintura y recubrimientos de conversión. Estos métodos refuerzan la capa natural de óxido, proporcionando una protección adicional contra la humedad, la sal y la abrasión, especialmente en entornos exigentes como aplicaciones automotrices o marinas.

5. ¿Por qué el servicio de extrusión de aluminio automotriz de Shaoyi es ideal para aplicaciones propensas a la corrosión?

El servicio de Shaoyi integra tratamientos superficiales avanzados, como anodizado, electroforesis y galvanizado, que mejoran significativamente la resistencia del aluminio a la corrosión. Su proceso certificado bajo la norma IATF 16949 garantiza calidad y fiabilidad, lo que hace que sus piezas sean adecuadas para aplicaciones automotrices y otros escenarios de uso extremo.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —