- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Pasadores de estampación para automoción: Guía de proceso y diseño de precisión

Time : 2025-12-24

TL;DR

Estampado de pestillos automotrices es un proceso especializado de fabricación de alta precisión, esencial para producir mecanismos de bloqueo críticos para la seguridad, como cierres de puertas, trinquetes y topes. Este proceso utiliza predominantemente tecnologías de estampado de troqueles progresivos estampado y embutición profunda IATF 16949 estándares de calidad, garantizando que cada componente, desde la carcasa hasta el resorte interno, cumpla con las especificaciones globales de los OEM.

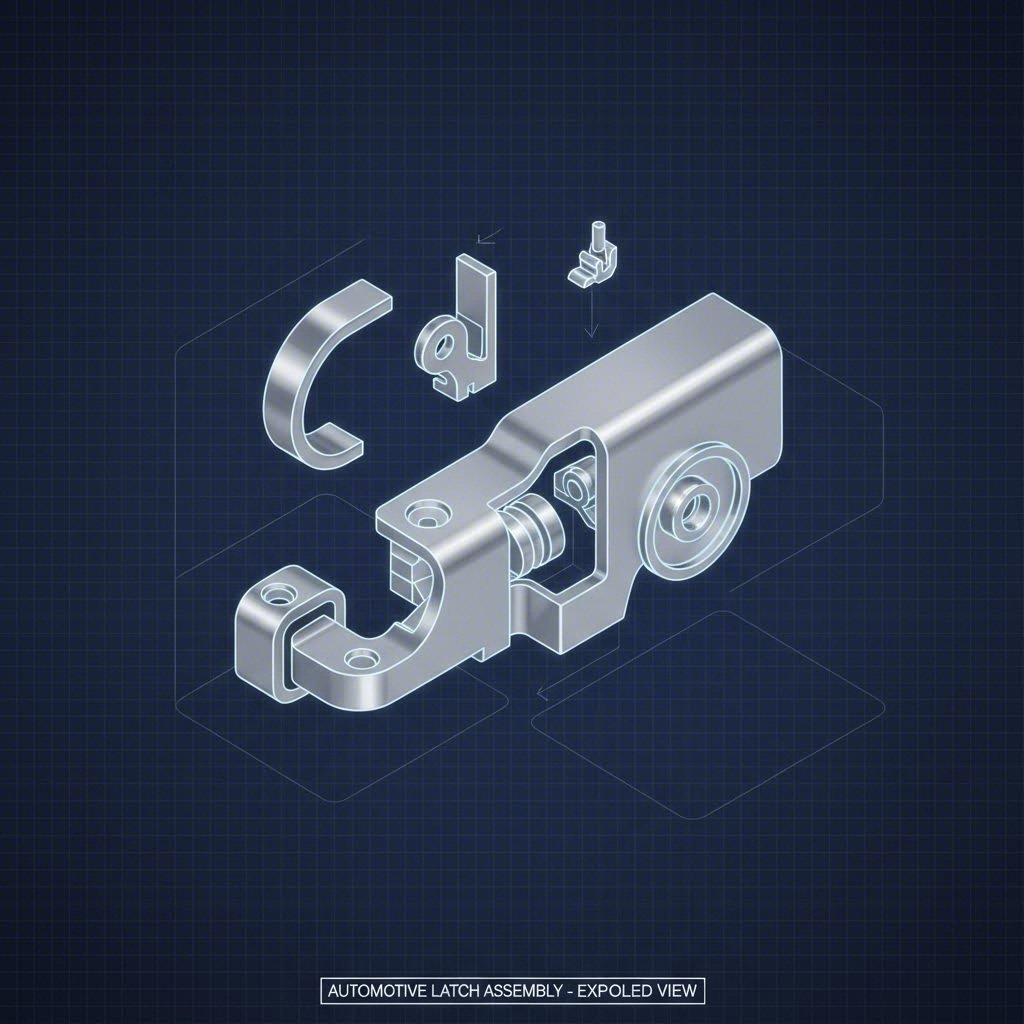

La anatomía de los mecanismos de pestillo estampados

Los pestillos automotrices son conjuntos sorprendentemente complejos. Aunque parecen dispositivos de cierre simples, en realidad son sistemas cinemáticos intrincados compuestos por múltiples piezas metálicas estampadas que trabajan en conjunto. Comprender los requisitos específicos de estampado para cada componente es fundamental tanto para ingenieros como para responsables de compras.

El núcleo de cualquier cierre de puerta automotriz consiste en el perno horquilla (o trinquete) y la piñón (o trinquete) . Estos dos componentes son los elementos principales portantes encargados de mantener una puerta cerrada durante un choque. Por consiguiente, requieren el más alto nivel de precisión. El punzonado de estas piezas a menudo implica embossing fino o punzonado de precisión con operaciones de afeitado para lograr bordes completamente cortados al cizallamiento. Esto garantiza superficies de interacción lisas sin necesidad de rectificado secundario, lo cual es vital para la sensación táctil del cierre de la puerta y la fiabilidad mecánica del bloqueo.

Rodeando estos mecanismos se encuentra la carcasa del cierre o de la placa trasera. La carcasa, generalmente estampada de acero galvanizado o laminado en frío, actúa como chasis para el conjunto. El proceso de estampación se centra en la creación de geometrías de flexión complejas y costuras de endurecimiento para mantener la integridad estructural bajo carga. A diferencia de los mecanismos internos, la carcasa a menudo prioriza la resistencia a la corrosión y la precisión del punto de montaje sobre el acabado de la superficie del borde.

Procesos de fabricación clave: matriz progresiva y blanqueo fino

La producción de componentes de llave en volúmenes automotrices - a menudo de millones de unidades al año - requiere procesos de fabricación que equilibren la velocidad, el costo y la extrema precisión.

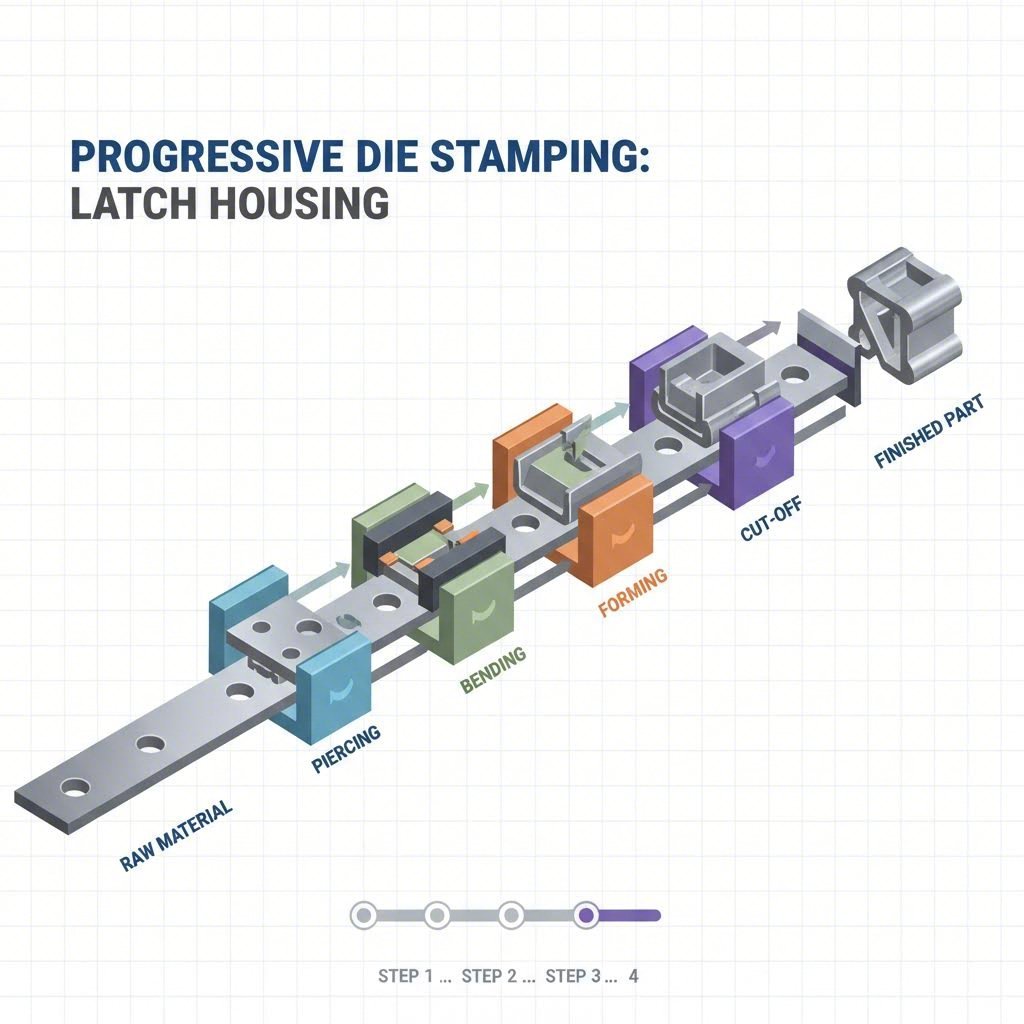

Estampado de troqueles progresivos

Para la mayoría de los componentes de los pestillos, incluidos los soportes, palancas y carcasas, estampado de troqueles progresivos es el estándar. En este proceso, una tira de metal se alimenta a través de una prensa con varias estaciones. Cada estación realiza una operación específica cortado, flexión, acuñación o perforacióna medida que la pieza se mueve progresivamente a través del troquel. Este método es ideal para la producción de gran volumen, permitiendo velocidades de cientos de piezas por minuto mientras se mantienen tolerancias constantes.

Blanqueo fino para la criticalidad funcional

Sin embargo, para el "corazón" funcional del pestillo (la presa y el pabellón), el estampado progresivo estándar puede introducir demasiada ruptura (fractura) en el borde de la pieza. Aquí es donde embossing fino se vuelve esencial. El blanqueo fino utiliza una prensa especial que aplica una contrapresión al material durante el corte. El resultado es una pieza con bordes lisos y superficialmente planos. Este proceso elimina la necesidad de pasos de mecanizado secundarios como el brocheo o el fresado, reduciendo significativamente el costo total por pieza al tiempo que mejora la resistencia a la fatiga del mecanismo de bloqueo.

| Característica | Estampado de troqueles progresivos | Embossing fino |

|---|---|---|

| Aplicación Principal | Carcasas, soportes, palancas | Trinca, trinquete, engranajes portantes |

| Calidad del borde | Zona de fractura más rugosa (aprox. 1/3 de corte) | Borde liso, 100% cortado por cizallamiento |

| Las tolerancias | ±0.05mm - ±0.10mm | ±0.01mm - ±0.05mm |

| Velocidad de producción | Muy alto | Moderado |

Selección de material para cierres críticos de seguridad

La elección del material en el estampado de cierres automotrices está determinada por la función del componente dentro del conjunto. Dado que estas piezas son críticas para la seguridad (designadas como elementos de validación estricta por los OEM), el material debe soportar cargas de impacto elevadas y ciclos repetidos sin fallar.

Acero de baja aleación de alta resistencia (HSLA) se utiliza frecuentemente para componentes estructurales como la placa de montaje. El acero HSLA ofrece una excelente relación resistencia-peso, lo que permite utilizar materiales de menor espesor reduciendo así el peso total del vehículo sin comprometer la seguridad en caso de colisión. Para los mecanismos internos de bloqueo, aceros al carbono templados (como SAE 1050 o 4140) son comunes. Estos materiales suelen estamparse en estado recocido y luego tratarse térmicamente (cementación o temple integral) para resistir el desgaste provocado por la acción repetitiva de deslizamiento al abrir y cerrar la puerta.

Acero inoxidable (series 304 o 316) suele reservarse para componentes expuestos al exterior o para pestillos utilizados en entornos corrosivos, como cierres de maletero o enganches de capó. Aunque es más costoso y difícil de estampar debido al endurecimiento por deformación, el acero inoxidable elimina la necesidad de recubrimientos posteriores al proceso, ofreciendo fiabilidad a largo plazo.

Directrices de diseño y desafíos de ingeniería

Diseñar piezas troqueladas para cierres automotrices introduce desafíos específicos de ingeniería que deben abordarse desde las primeras etapas de la fase de diseño para fabricabilidad (DFM). Uno de los principales problemas es rebote elástico el rebote —la tendencia del metal a volver a su forma original después de ser doblado. En los aceros de alta resistencia utilizados para cierres, el rebote es significativo y difícil de predecir. Los expertos en troquelado utilizan software de simulación para doblar ligeramente en exceso el material, de modo que al relajarse alcance la tolerancia correcta.

Otra restricción crítica de diseño es la relación agujero-borde . Los mecanismos de cierre suelen ser compactos, lo que obliga a los diseñadores a colocar agujeros de pivote cerca del borde de la pieza. Las normas estándar de troquelado recomiendan una distancia mínima de 1,2 veces el espesor del material para evitar abultamientos o grietas. Sin embargo, mediante diseños especializados de herramientas y fuerzas activas de expulsión, fabricantes competentes pueden superar estos límites para adaptarse al reducido espacio disponible dentro de una puerta de vehículo.

- Dirección de rebabas: En mecanismos móviles, la dirección del rebabado de punzonado es crítica. Los ingenieros deben especificar el "lado del rebabado" en los planos para asegurar que los bordes afilados queden orientados lejos de las superficies acopladas o sean eliminados mediante desbarbado por vibración.

- Control de planicidad: La traba y el pasador deben mantenerse perfectamente planos para acoplarse correctamente. El punzonado libera tensiones internas que pueden causar deformaciones; a menudo se requieren operaciones secundarias de estampado de acabado para restablecer la planicidad.

Normas de calidad y selección de proveedores (IATF 16949)

En la industria automotriz, la calidad no es opcional, sino un requisito reglamentario. Los fabricantes que producen cierres automotrices deben poseer casi universalmente Certificación IATF 16949 esta norma va más allá de los requisitos generales de ISO 9001, haciendo hincapié en la prevención de defectos, la reducción de variaciones en la cadena de suministro y la mejora continua.

Al evaluar un proveedor, los equipos de compras deben buscar sistemas robustos PPAP (Proceso de Aprobación de Piezas de Producción) capacidades. Esto implica una validación rigurosa, incluidos informes de disposición dimensional, certificaciones de materiales y pruebas funcionales de ciclos. Un proveedor debe demostrar que su proceso de estampado es estable (CpK > 1,33) y capaz de entregar piezas libres de defectos de forma consistente.

Para empresas que necesitan navegar la compleja transición desde el diseño inicial hasta la producción en masa, asociarse con un fabricante experimentado es fundamental. Shaoyi Metal Technology se especializa en este nicho exacto, ofreciendo soluciones integrales de estampado automotriz que cubren la brecha entre la prototipación rápida y la fabricación de alto volumen. Con capacidades de prensas de hasta 600 toneladas y estricto cumplimiento de los estándares globales de OEM, proporcionan la experiencia técnica necesaria para validar geometrías complejas de cierres antes de comprometerse con herramientas rígidas costosas.

Conclusión: Garantizar el éxito en el estampado automotriz

La estampación de cierres automotrices va más allá de doblar metal; es una disciplina que combina ciencia de materiales, diseño cinemático e ingeniería de precisión. Para compradores y ingenieros B2B, el éxito radica en comprender los matices del proceso, desde la necesidad de embutición fina para piezas de bloqueo hasta la gestión crítica del rebote en aceros de alta resistencia.

Elegir al socio de fabricación adecuado requiere mirar más allá de la capacidad básica de prensas. El socio ideal debe demostrar una profunda experiencia en DFM para mecanismos críticos de seguridad, un sólido sistema de gestión de calidad basado en IATF 16949, y la capacidad de escalar desde prototipos hasta millones de unidades. Al priorizar estas competencias técnicas y operativas, los OEM automotrices pueden garantizar que sus sistemas de cierre ofrezcan tanto la seguridad en la que los pasajeros confían como el rendimiento impecable que exige el mercado.

Preguntas Frecuentes

1. ¿Cuáles son los 7 pasos en el método de estampación?

Los siete pasos comunes en el proceso de estampado de metal, frecuentemente utilizados en troqueles progresivos para pestillos, incluyen: El blanqueo (cortar la forma inicial), Perforación (perforar agujeros), Dibujo (estirar el material en una forma), El deslizamiento (formar ángulos), Fleje al Aire (punzonar en un troquel sin llegar al fondo), Acuñación (comprimir el material para lograr precisión y resistencia), y Recorte (eliminar material sobrante). Para piezas de pestillo complejas, estos pasos se combinan en una única operación automatizada de prensa.

2. ¿Es costoso el estampado metálico?

El estampado de metal requiere una inversión inicial significativa en utillajes rígidos (troqueles), lo cual puede ser costoso. Sin embargo, para la producción automotriz de alto volumen, es extremadamente rentable. Una vez fabricados los utillajes, el costo por pieza disminuye drásticamente en comparación con el mecanizado o el moldeo, lo que lo convierte en la opción económica más ventajosa para la producción en masa de millones de componentes de pestillos.

3. ¿Qué son los estampados automotrices?

Las piezas estampadas para automoción son componentes metálicos formados mediante el prensado de láminas metálicas en formas específicas utilizando troqueles. Estas piezas varían desde grandes paneles estructurales como capós y aletas hasta mecanismos pequeños y precisos como cierres de puertas, soportes y terminales eléctricos. Son fundamentales para la estructura, seguridad y funcionalidad del vehículo.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —