- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Normas de Seguridad para Estampado Automotriz: Cumplimiento, EPP y Protocolos de Calidad

Time : 2025-12-24

TL;DR

Las normas de seguridad en el estampado automotriz se basan en tres pilares fundamentales: cumplimiento regulatorio, salvaguarda operativa y garantía de calidad del producto. En los Estados Unidos, OSHA 29 CFR 1910.217 exige los requisitos legales para prensas de potencia mecánica, mientras que ANSI B11.1 proporciona prácticas consensuadas recomendadas para la protección y diseño de máquinas. Para la protección del trabajador, ANSI/ISEA 105 dicta los niveles de resistencia al corte, siendo típicamente requeridos guantes de nivel A7–A9 en aplicaciones automotrices debido a los bordes afilados de acero de alta resistencia.

Más allá de la seguridad del trabajador, la seguridad del producto está regida por IATF 16949 , una norma de gestión de la calidad que asegura que componentes críticos para la seguridad, como carcasas de airbags y pedales de freno, se fabriquen sin defectos. Dominar estas normas requiere un enfoque integral: protección rigurosa de máquinas (cortinas de luz, barreras físicas), diseño disciplinado de matrices (expulsión eficiente de residuos) y programas de formación documentados para todos los operarios y encargados de matrices.

El Núcleo Regulatorio: Normas OSHA y ANSI

La base de una planta de estampado segura en el sector automotriz se construye sobre dos conjuntos de normas distintas pero relacionadas: las regulaciones federales obligatorias de OSHA y las normas consensuadas voluntarias de ANSI. Comprender la diferencia y la interacción entre ambas es esencial para los gerentes de planta y los ingenieros de seguridad.

OSHA 29 CFR 1910.217: La Base Legal

La norma de OSHA para Prensas Mecánicas de Potencia (29 CFR 1910.217) no es una sugerencia; es la ley. Esta regulación se centra principalmente en prevenir riesgos de amputación en el punto de operación. Los requisitos clave incluyen la instalación de protectores o dispositivos que impidan que las manos u otras partes del cuerpo del operario entren en la zona de peligro durante el ciclo de cierre del troquel. Exige protocolos específicos para inspecciones periódicas, requiriendo que las prensas sean examinadas al menos semanalmente para asegurar que los embragues, frenos y mecanismos de control funcionen correctamente.

Un componente crítico del 1910.217 es el requisito de fiabilidad del control en sistemas que utilizan dispositivos de detección de presencia (como cortinas lumínicas). Si un componente de seguridad falla, el sistema debe estar diseñado para detener la prensa e impedir una carrera sucesiva. El incumplimiento de estas exigencias específicas de protección e inspección es una causa frecuente de citaciones graves y, lo que es más importante, lesiones que alteran la vida.

ANSI B11.1: Mejores Prácticas y Evaluación de Riesgos

Aunque OSHA establece el nivel regulatorio mínimo, el ANSI B11.1 estándar establece el nivel máximo de excelencia en seguridad. Como estándar consensuado, a menudo refleja tecnologías y metodologías más actuales que las regulaciones federales. ANSI B11.1 hace hincapié en un enfoque de evaluación de riesgos, animando a los fabricantes a analizar cada tarea asociada con la prensa, desde la operación hasta el mantenimiento y el montaje de matrices, y a aplicar medidas adecuadas de reducción de riesgos.

El cumplimiento de la norma ANSI B11.1 implica sistemas rigurosos de monitoreo de frenos que rastrean el tiempo de detención de la prensa. Si el tiempo de detención empeora más allá de un límite establecido, el monitor impide que la prensa realice ciclos, asegurando que dispositivos de seguridad como cortinas lumínicas tengan tiempo suficiente para detener el deslizador antes de que un operario pueda alcanzar el peligro. El cumplimiento de las normas ANSI suele citarse como defensa en casos de responsabilidad, demostrando que una instalación ha ido más allá del mínimo exigido para garantizar la seguridad de los trabajadores.

Seguridad Operacional: Protección de Máquinas y Diseño de Troqueles

Las medidas de seguridad efectivas no consisten solo en añadir protecciones a una máquina; deben integrarse en la herramienta y en el flujo de trabajo operativo mismo. En el estampado automotriz, donde troqueles progresivos complejos funcionan a alta velocidad, el diseño del troquel desempeña un papel fundamental para prevenir accidentes.

Tecnologías de Protección

Las líneas modernas de prensas automotrices utilizan una combinación de protectores fijos y dispositivos de detección de presencia. Cortinas de luz son el estándar de la industria para la protección del punto de operación, creando un campo infrarrojo invisible que detiene inmediatamente la máquina si se interrumpe. Sin embargo, para que sean efectivos, el distancia de seguridad debe calcularse con precisión en función del tiempo de parada de la prensa. Si la prensa tarda demasiado en detenerse, técnicamente la mano de un trabajador podría alcanzar la herramienta antes de que cese el movimiento, haciendo que la cortina sea inútil.

Las protecciones mediante barreras físicas son igualmente fundamentales, especialmente para los lados y la parte trasera de la prensa, donde la interacción del operario es menos frecuente pero aún existen peligros. Estas barreras interconectadas deben garantizar que la máquina no pueda funcionar si una puerta está abierta. En líneas automatizadas, las barreras de advertencia y la protección perimetral evitan el acceso no autorizado a las celdas de trabajo de robots donde se transfiere la chapa metálica.

Diseño de matrices centrado en la seguridad

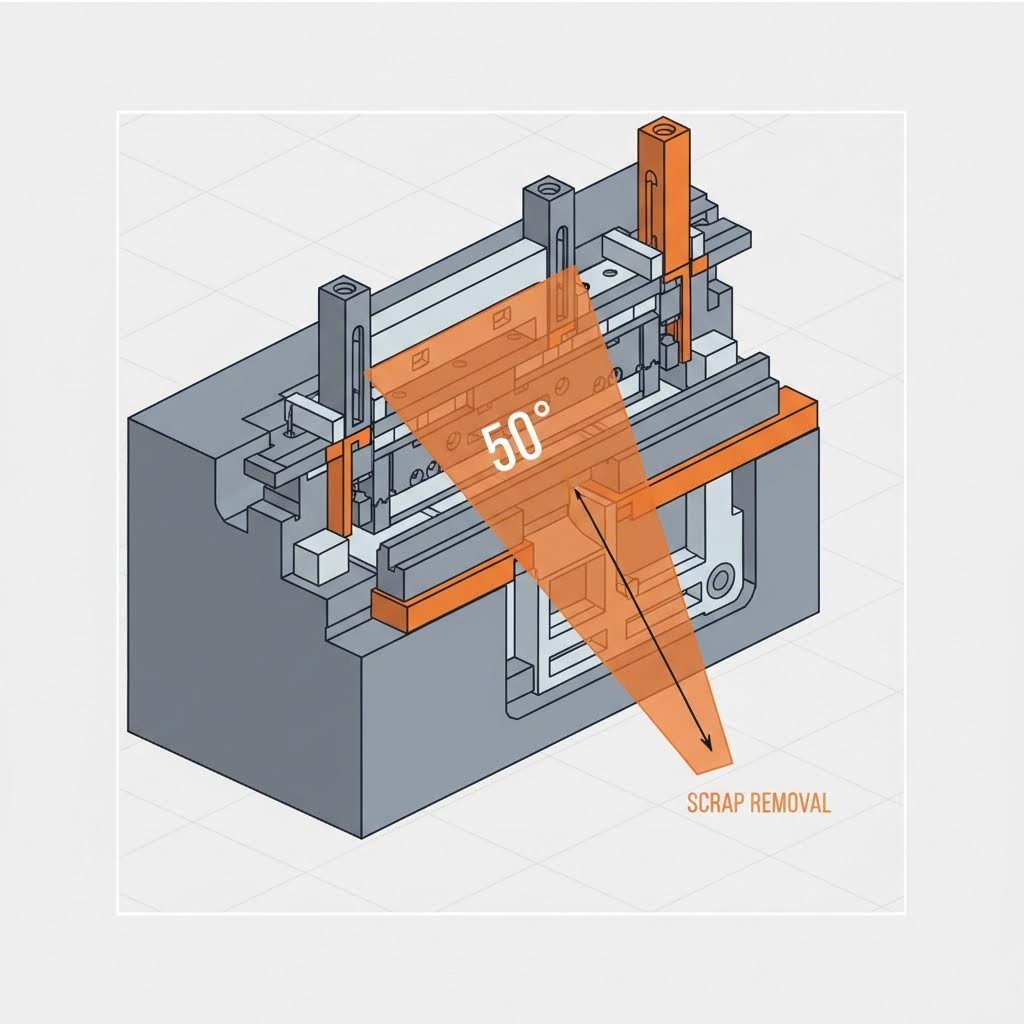

Un número sorprendente de lesiones por estampado no se producen durante el funcionamiento normal, sino al limpiar atascos de chatarra o ajustar el troquel. El diseño inteligente de los moldes mitigará estos riesgos. Según expertos de la industria, los conductos de escombros y los embudo de escombros deben diseñarse con ángulos de inclinación superiores a 30 grados, idealmente 50 grados para escombros más pequeños, para garantizar que la gravedad elimine eficazmente los escombros. Si se acumulan escombros, los operadores se sienten tentados a llegar a limpiarlo, eludiendo los protocolos de seguridad.

Los diseñadores también deben tener en cuenta deformación de la chatarra - ¿ Qué? Asegurarse de que los punzones tengan un espacio adecuado en el dorso y que los cortadores de chatarra estén posicionados para permitir la caída libre evita la "nidación" de chatarra que conduce a atascos. Al diseñar el molde para que elimine los desechos de manera fiable, los fabricantes eliminan el principal incentivo para intervenciones inseguras.

Protección personal: EPI y resistencia a cortes

El estampado automotriz implica el manejo de algunos de los materiales más afilados y de mayor resistencia en la fabricación. A medida que las tendencias de ligereza empujan a la industria hacia aceros avanzados de alta resistencia (AHSS), aumenta el riesgo de laceraciones graves. La primera línea de defensa para el trabajador individual es el Equipo de Protección Personal (EPI), específicamente la protección de las manos resistentes a cortes.

Las normas ANSI/ISEA 105

La ANSI/ISEA 105 la norma establece una escala uniforme para la clasificación de la resistencia al corte de los guantes, que va desde A1 (bajo) hasta A9 (extremo). Para el montaje general, pueden bastar niveles más bajos, pero los entornos de estampado automotriz suelen exigir Nivel A7 a A9 protección. Un guante calificado A9 puede soportar más de 6.000 gramos de carga de corte, un umbral necesario cuando se manejan bordes estampados crudos que actúan como afeitadoras dentadas.

La ingeniería de materiales ha avanzado significativamente en este ámbito. Los guantes modernos de alto rendimiento suelen utilizar capas compuestas que combinan fibras de acero con para-aramida (como Kevlar®) o HPPE (polietileno de alta performance). Estas capas tipo "sal y pimienta" o reforzadas con acero ofrecen la protección contra cortes necesaria sin sacrificar la destreza requerida para manipular piezas pequeñas y precisas. Los responsables deben aplicar estrictamente una matriz de EPI que asocie la clasificación del guante con la tarea específica: los ajustadores de troqueles que manipulan material en bobina requieren una protección diferente a la de los conductores de carretillas elevadoras que trasladan palets terminados.

Seguridad del producto: Normas de calidad (IATF 16949)

En el sector automotriz, "seguridad" tiene un doble significado: proteger al trabajador que fabrica la pieza y proteger al conductor que utiliza el vehículo. Un defecto en un componente estampado, como una microgrieta en un pedal de freno o una rebaba en la carcasa de una bolsa de aire, puede provocar un fallo catastrófico en la carretera.

El papel de la IATF 16949

IATF 16949 es la especificación técnica global para la gestión de calidad en la cadena de suministro automotriz. A diferencia de la certificación general ISO 9001, IATF 16949 se centra específicamente en la prevención de defectos, la reducción de variaciones y la eliminación de desperdicios. Para los proveedores de estampación, esto significa mantener una trazabilidad estricta de los materiales brutos y de los parámetros del proceso. Cada bobina de acero debe ser rastreable hasta el lote específico de piezas estampadas, asegurando que, si se encuentra un defecto en el material, el lote afectado pueda ser inmediatamente contenido.

Las piezas críticas para la seguridad (a menudo designadas con símbolos especiales en los planos técnicos) requieren niveles aún más altos de control. Los fabricantes deben demostrar que su capacidad de proceso (Cpk) garantiza que el 100 % de estas piezas cumplan con las especificaciones. Esto suele implicar sistemas automáticos de visión que inspeccionan cada pieza estampada individualmente en cuanto a dimensiones y defectos superficiales antes de que salga de la prensa.

Para los fabricantes de equipos originales (OEM) y proveedores Tier 1, seleccionar un socio que encarne estos estándares rigurosos es una condición obligatoria. Shaoyi Metal Technology ofrece soluciones integrales de estampado que cubren el trayecto desde la prototipificación rápida hasta la producción en gran volumen. Con certificación IATF 16949 y capacidades de prensas de hasta 600 toneladas, se especializan en la producción de componentes críticos para la seguridad, como brazos de control y subchasis, que cumplen estrictamente con los estándares globales de los OEM.

Cultura de Seguridad y Requisitos de Capacitación

Los equipos y certificaciones son inútiles sin una fuerza laboral competente. Las normativas de OSHA y las mejores prácticas del sector exigen programas integrales de capacitación que diferencien entre operadores generales y personal especializado, como ajustadores de matrices y personal de mantenimiento.

Los operadores deben recibir formación específica sobre la operación segura de la prensa que están utilizando, incluyendo cómo verificar que las protecciones estén funcionando antes de cada turno. Los encargados del cambio de matrices enfrentan riesgos diferentes, ya que a menudo trabajan con las protecciones retiradas o anuladas bajo protocolos específicos de "modo pulgada". Su formación debe centrarse en los procedimientos de control de energía (bloqueo/etiquetado) y en el uso correcto de los bloqueos de seguridad para evitar que el carro caiga durante el mantenimiento de matrices.

Una cultura de seguridad sólida se refuerza mediante auditorías regulares. Las inspecciones semanales de la mecánica de las prensas (mecanismos de embrague/freno) deben complementarse con observaciones de seguridad conductual. ¿Están los operadores usando sus guantes A9? ¿Se están probando las cortinas lumínicas en cada cambio de turno? Documentar estas auditorías crea un bucle de retroalimentación que mejora continuamente el desempeño en materia de seguridad y garantiza que la instalación esté siempre preparada para auditorías, tanto de inspectores de OSHA como de clientes automotrices.

Resumen de Protocolos de Cumplimiento

Lograr la excelencia en la seguridad del estampado automotriz requiere integrar los requisitos legales con la disciplina operativa. Al alinear los protocolos de las instalaciones con OSHA 1910.217 para maquinaria, adoptar ANSI B11.1 para la gestión de riesgos y aplicar estrictos estándares de EPP, los fabricantes protegen su activo más valioso: sus personas. Al mismo tiempo, el cumplimiento de IATF 16949 garantiza que los componentes que salen del muelle contribuyan a vehículos más seguros en las carreteras.

El éxito en esta industria de alto riesgo no es accidental; es el resultado de una planificación deliberada, entrenamiento riguroso y la selección de socios certificados que comprenden la naturaleza crítica de la fabricación automotriz. Priorice estos estándares para crear un entorno de producción resistente, conforme y de clase mundial.

Preguntas Frecuentes

1. ¿Cuál es la diferencia entre ISO 9001 e IATF 16949?

ISO 9001 es un estándar general de gestión de calidad aplicable a cualquier industria. IATF 16949 es una especificación técnica basada en ISO 9001, pero diseñada específicamente para el sector automotriz. Incluye requisitos adicionales y más estrictos para la prevención de defectos, la gestión de la cadena de suministro y la documentación de piezas críticas para la seguridad.

2. ¿Cuáles son los pasos principales en el proceso de estampado automotriz?

El proceso de estampado normalmente implica alimentar una tira metálica o una chapa en una prensa donde un troquel la moldea. Los pasos clave incluyen el blanqueo (cortar la forma inicial), perforación (perforar agujeros), dibujo (estirar el metal en formas tridimensionales), y el deslizamiento . Los troqueles progresivos pueden realizar todos estos pasos secuencialmente en un solo paso.

3. ¿Qué nivel de corte de EPP se requiere para estampar piezas automotrices?

Debido a la presencia frecuente de bordes afilados y acero de alta resistencia, la industria automotriz de estampado generalmente recomienda Guantes resistentes al corte ANSI Nivel A7 a A9 los niveles más bajos (A1–A4) normalmente son insuficientes para manipular metal estampado en bruto y pueden provocar lesiones graves por laceraciones.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —