- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Troquel Monofásico vs. Troquel Progresivo: Una Comparación Técnica

Time : 2025-12-10

TL;DR

Los troqueles de una sola etapa realizan una operación distinta de estampado de metal por cada carrera de prensa, lo que los convierte en una opción rentable para piezas sencillas, prototipos y producciones de bajo volumen. En contraste, los troqueles progresivos utilizan un sistema completamente automatizado que alimenta una bobina continua de metal a través de múltiples estaciones, realizando una secuencia de operaciones en una sola carrera de prensa. Este método es excepcionalmente eficiente y ideal para producir piezas complejas en altos volúmenes con alta repetibilidad.

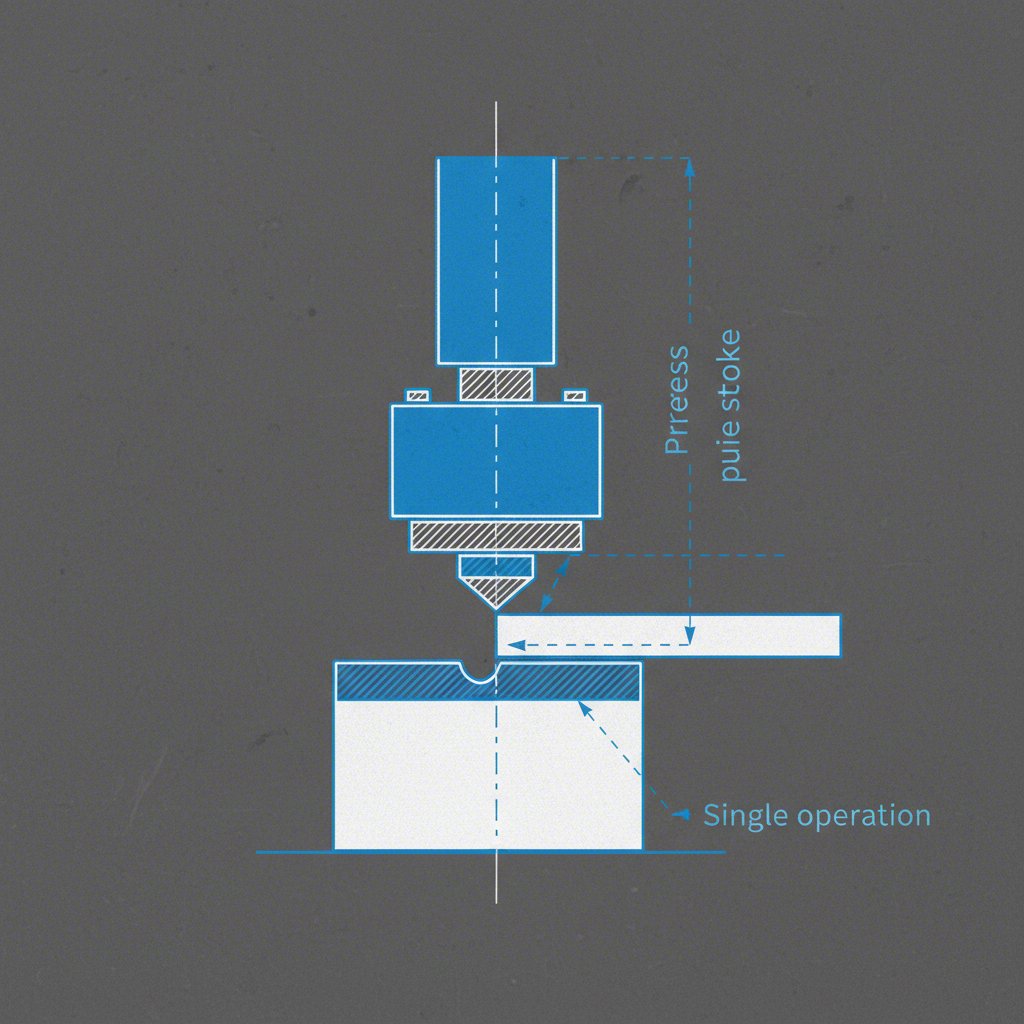

Comprensión de los fundamentos: ¿Qué es un troquel de una sola etapa?

Una matriz de una sola etapa, a menudo denominada manual o de operación única, representa un enfoque fundamental en el estampado de metales. Su principio básico es la simplicidad: la matriz está diseñada para realizar una operación específica con cada golpe de la prensa. Esto podría ser una tarea sencilla como perforar un agujero, realizar un doblez único o recortar una pieza de una lámina metálica más grande. El proceso normalmente implica que un operario alimente manualmente el material o la pieza en la prensa para cada operación, aunque también es posible el cargado semiautomático.

El diseño de utillajes de una sola etapa es sencillo, lo que se traduce en ventajas significativas en ciertos escenarios de fabricación. Dado que la herramienta solo necesita realizar una tarea, su diseño, fabricación y montaje son relativamente rápidos y económicos. Esto la convierte en una excelente opción para proyectos en los que el tiempo de lanzamiento al mercado es crítico, como la creación de prototipos o la ejecución de pruebas piloto para evaluar un nuevo diseño. La flexibilidad para cambiar rápidamente las herramientas según diferentes operaciones también permite iteraciones de diseño con tiempos muertos y costes mínimos.

Sin embargo, la simplicidad de las matrices de una sola etapa también conlleva limitaciones, principalmente relacionadas con la velocidad de producción y la intensidad de mano de obra. Dado que cada operación requiere un ciclo separado de prensa y a menudo manipulación manual, el rendimiento general es significativamente más bajo que las alternativas automatizadas. Para piezas complejas que requieren múltiples pasos, como una serie de dobleces, agujeros y cortes, el proceso se convierte en una secuencia de operaciones independientes, lo que aumenta tanto el tiempo como la posibilidad de errores. Esto las hace menos adecuadas para producciones de alto volumen donde la eficiencia y el costo por unidad son factores principales.

Características clave de las matrices de una sola etapa incluyen:

- Pros: Bajo costo inicial de utillaje, tiempos rápidos de fabricación del utillaje, estructura sencilla y fácil de configurar, y alta flexibilidad para cambios de diseño.

- Contras: Velocidades de producción más lentas, costos de mano de obra más altos debido al manejo manual de piezas e ineficiencia para piezas complejas que requieren múltiples operaciones.

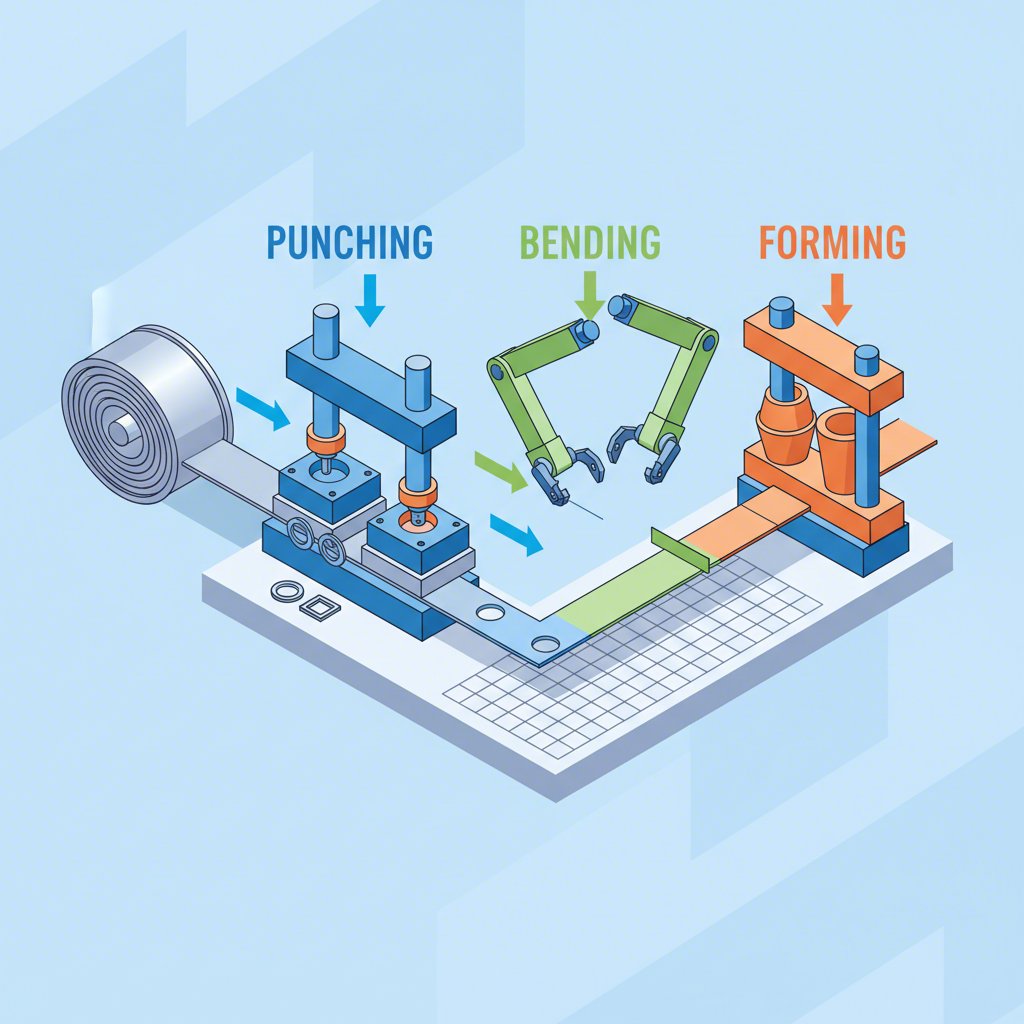

El motor de alta producción: ¿Qué es una matriz progresiva?

El estampado progresivo es un proceso de fabricación altamente eficiente y automatizado, diseñado para la producción en masa. A diferencia de su contraparte de una sola etapa, un troquel progresivo realiza múltiples operaciones simultáneamente en varias estaciones integradas en una sola herramienta. El proceso comienza con una bobina continua de chapa metálica que se alimenta automáticamente en la prensa. A medida que esta tira metálica «avanza» a través del troquel, cada estación realiza una operación distinta—como corte, punzonado, doblado o repujado—en una secuencia precisa.

La ingeniosidad de este proceso radica en su automatización y precisión. La tira de metal permanece conectada durante toda la secuencia, sujetada en su lugar por orificios piloto que garantizan una alineación perfecta mientras avanza de una estación a la siguiente. Para cuando la tira llega a la estación final, se corta de ella una pieza terminada. Esta operación continua e ininterrumpida permite tasas de producción extremadamente altas, haciendo posible fabricar miles o incluso millones de piezas idénticas con una consistencia excepcional y tolerancias ajustadas. Este nivel de repetibilidad es fundamental en industrias como la automotriz, electrónica y aeroespacial.

El principal inconveniente de esta eficiencia increíble es la complejidad y el costo del utillaje. Las matrices progresivas son intrincadas, requieren un diseño especializado y una ingeniería de precisión, lo que conlleva una inversión inicial más alta y tiempos de entrega más largos para la fabricación de las matrices. Cualquier daño en una estación individual puede requerir la retirada de todo el juego de matrices para su reparación, lo que potencialmente podría causar tiempos de inactividad significativos. Debido a estos factores, el troquelado progresivo es más adecuado para pedidos de alto volumen, donde el costo inicial del utillaje puede amortizarse sobre un gran número de piezas, resultando en un costo unitario muy bajo a largo plazo.

Características clave de las matrices progresivas incluyen:

- Pros: Tasas de producción extremadamente altas, costos laborales reducidos debido a la automatización, alta repetibilidad y consistencia, y desperdicio mínimo de material.

- Contras: Alta inversión inicial en utillaje, tiempos de entrega más largos para la fabricación de matrices y mayor complejidad en el diseño y mantenimiento.

Comparación directa: Matriz de una sola etapa vs. Matriz progresiva

La elección entre un troquel de una sola etapa y un troquel progresivo depende completamente de los requisitos específicos de un proyecto. Aunque ambos conforman metal, sirven a diferentes extremos del espectro de fabricación. Una comparación directa entre factores clave resalta sus ventajas distintas y casos de uso ideales. La diferencia fundamental, según expertos en Chia Chang , es que los troqueles de una sola etapa realizan una operación por golpe, mientras que los troqueles progresivos utilizan múltiples estaciones para una producción continua y automatizada. Esta distinción básica determina todas las demás diferencias en costo, velocidad y aplicación.

La siguiente tabla desglosa las diferencias clave entre los dos procesos:

| El factor | Troquel de una sola etapa | Muerte progresiva |

|---|---|---|

| Proceso | Realiza una operación por golpe de prensa. Normalmente requiere alimentación de piezas manual o semiautomática. | Realiza múltiples operaciones secuenciales en un solo golpe de prensa utilizando un sistema automatizado de alimentación de bobina. |

| Volumen de producción | Ideal para series de baja cantidad, prototipos y proyectos piloto. | Más adecuado para producción en gran volumen y masa (miles a millones de piezas). |

| Velocidad | Velocidad general más lenta debido a operaciones separadas y manipulación de piezas. | Tasas de producción extremadamente altas gracias a un funcionamiento continuo y automatizado. |

| Complejidad de la Parte | Ideal para piezas simples con una o dos características. Las piezas complejas requieren múltiples configuraciones. | Excelente para piezas complejas que requieren múltiples dobleces, cortes y formas en un solo ciclo. |

| Costo de utillajes y tiempo de entrega | Bajo costo inicial y corto tiempo de entrega (típicamente 3-4 semanas). | Alta inversión inicial y mayor tiempo de entrega (típicamente 4-6 semanas o más). |

| Costos de mano de obra | Costos laborales más altos por pieza debido a la manipulación manual y múltiples configuraciones. | Costos laborales muy bajos debido al funcionamiento automatizado sin supervisión de la máquina. |

| Desperdicios de materiales | Puede ser más alto si se requieren múltiples configuraciones para una pieza compleja. | Generalmente más bajo debido a la disposición optimizada de la tira, aunque se requiere una tira portadora. |

| Aplicaciones Ideales | Prototipos, pedidos pequeños, soportes sencillos y componentes con un solo doblez. | Componentes automotrices, conectores eléctricos, partes para electrodomésticos y otras piezas complejas de alta producción. |

En esencia, la decisión es un clásico compromiso entre la inversión inicial y los costos operativos a largo plazo. Una matriz de una sola etapa ofrece una baja barrera de entrada para la fabricación, lo que la hace ideal para probar un diseño o cumplir un pedido pequeño. En contraste, una matriz progresiva es una inversión a largo plazo en eficiencia, diseñada para producir piezas a una escala y velocidad que las matrices de una sola etapa no pueden igualar, reduciendo así significativamente el costo por pieza en grandes series.

Cómo elegir el proceso de estampado adecuado para su proyecto

La selección del troquel de estampado correcto es una decisión crítica que impacta directamente en la eficiencia de producción, la calidad de las piezas y el costo total del proyecto. La elección no se trata simplemente de qué proceso es 'mejor', sino de cuál está mejor alineado con sus necesidades específicas. Las consideraciones clave, según expertos en fabricación en JV Manufacturing Co. , incluyen el volumen de producción, la complejidad de la pieza y el presupuesto. Al evaluar cuidadosamente estos factores, puede tomar una decisión informada que optimice el resultado de su fabricación.

Volumen de producción y duración del proyecto

La primera y más importante pregunta que debe hacerse es: ¿cuántas piezas necesita? Para prototipos, producciones piloto o fabricación de bajo volumen (típicamente cientos o pocos miles), una matriz de una sola etapa casi siempre es la solución más rentable. Su bajo costo de utillaje proporciona un retorno rápido de la inversión. Por el contrario, para grandes volúmenes que alcanzan decenas de miles o millones de unidades, la naturaleza rápida y automatizada de una matriz progresiva ofrece un costo por pieza mucho más bajo, lo que justifica fácilmente la significativa inversión inicial en utillaje.

Complejidad y geometría de la pieza

¿Qué tan intrincado es el diseño de su pieza? Las matrices de una sola etapa son adecuadas para geometrías simples: piezas planas, componentes con un solo doblez o piezas que requieren perforaciones básicas. Si su diseño incluye múltiples dobleces, cortes complejos y formas elaboradas, una matriz progresiva es superior. Puede realizar todas estas operaciones en una única secuencia altamente controlada, garantizando tolerancias estrechas y consistencia que serían difíciles y tardadas de lograr con múltiples configuraciones de matrices de una sola etapa.

Presupuesto y Retorno de la Inversión (ROI)

Su presupuesto influirá enormemente en su elección. Si dispone de un capital inicial limitado, el bajo costo inicial de las matrices de una sola etapa es muy atractivo. Sin embargo, también debe considerar el costo total de propiedad. Para un proyecto a largo plazo y alto volumen, los costos más altos de mano de obra por pieza en el estampado de una sola etapa eventualmente pueden superar los ahorros iniciales. Una matriz progresiva, aunque es costosa inicialmente, ofrece un retorno de inversión mucho mejor a largo plazo para la producción en masa sostenida, gracias a la automatización y velocidad. Para industrias con requisitos estrictos como la automotriz, asociarse con un especialista en matrices de estampación personalizadas es fundamental. Por ejemplo, Shaoyi (Ningbo) Metal Technology Co., Ltd. ofrece soluciones integrales desde la prototipificación hasta la producción en masa para fabricantes de equipo original (OEM), aprovechando simulaciones avanzadas para optimizar el diseño de matrices en eficiencia y calidad.

Tipo y grosor del material

Finalmente, considere el material con el que está trabajando. Aunque ambos procesos pueden manejar una variedad de metales, las propiedades del material pueden influir en el diseño del troquel. Materiales más duros como el acero inoxidable pueden requerir troqueles más resistentes y resistentes al desgaste, lo que puede aumentar el costo y la complejidad de ambos tipos de herramientas. Los materiales más gruesos también requieren más fuerza, lo que podría favorecer una configuración más sencilla y robusta de una sola etapa para ciertas aplicaciones o exigir un sistema de troquel progresivo más potente y costoso.

Preguntas Frecuentes

1. ¿Cuál es la diferencia entre un troquel simple y un troquel progresivo?

Un troquel simple, o troquel de una sola etapa, realiza únicamente un proceso de estampado (como corte o doblado) por cada golpe de prensa. En contraste, un troquel progresivo completa múltiples procesos de estampado en varias estaciones diferentes dentro de una misma herramienta a medida que se alimenta una tira continua de metal a través de ella.

2. ¿Cuáles son los diferentes tipos de matrices de estampación?

Además de troqueles de una sola etapa y progresivos, otros tipos comunes incluyen troqueles compuestos, que realizan múltiples operaciones de corte en una única estación, y troqueles de transferencia, que mueven una pieza individual de una estación a otra para operaciones secuenciales. Cada tipo es adecuado para diferentes niveles de complejidad de la pieza y volumen de producción.

3. ¿Cuál es la diferencia entre herramientas por etapas y herramientas progresivas?

La herramienta por etapas es otro término para herramientas de una sola etapa. La diferencia principal radica en la velocidad y el volumen. La herramienta por etapas es más lenta y más adecuada para producciones pequeñas y de bajo volumen, mientras que la herramienta progresiva (o estampado con troquel progresivo) es muy rápida y está diseñada para producciones a gran escala.

4. ¿Cuánto cuesta un troquel progresivo?

El costo de una troqueladora progresiva varía significativamente según el tamaño y la complejidad de la pieza. Los costos de utillaje pueden oscilar desde menos de $10,000 para piezas pequeñas y sencillas hasta más de $100,000 para diseños grandes y complejos. El alto costo refleja la ingeniería compleja necesaria para garantizar que todas las estaciones funcionen en perfecta sincronización.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —