- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Hierro Fundido para Troqueles Automotrices: La Ciencia de la Resistencia

Time : 2025-12-10

TL;DR

El hierro fundido, particularmente los grados gris y dúctil (nodular), es el material preferido para troqueles grandes de estampado automotriz. Esto se debe a su excepcional combinación de alta resistencia a la compresión, excelente amortiguación de vibraciones, superior resistencia al desgaste y rentabilidad general. Para lograr la durabilidad y el acabado superficial impecable requeridos para estampar paneles de carrocería automotriz modernos, son esenciales procesos de fabricación especializados y tratamientos superficiales avanzados como la nitruración iónica.

Por qué el hierro fundido es el material elegido para los troqueles automotrices

En el exigente mundo de la fabricación automotriz, las herramientas utilizadas para dar forma a los cuerpos de los vehículos deben soportar fuerzas inmensas y repetitivas. Las grandes matrices de estampado, que prensan láminas de metal en formas complejas como puertas y capós, requieren un material que sea a la vez extremadamente resistente y excepcionalmente estable. El hierro fundido ha sido durante mucho tiempo el estándar de la industria para esta aplicación exigente, ya que ofrece una combinación única de propiedades difícil de igualar con otros metales, incluidos muchos aceros. Su idoneidad proviene de características fundamentales que se traducen directamente en piezas de mayor calidad y una línea de producción más eficiente.

La ventaja principal del hierro fundido es su notable resistencia a la compresión, que le permite soportar cargas pesadas sin deformarse. Como detallan análisis industriales de fuentes como Industria de la industria de la industria de la industria de la industria de la industria de la industria de la industria de la industria de la industria de la industria de la industria de la industria de la industria de la industria de la industria , esta propiedad es fundamental en operaciones de estampado donde se esperan millones de ciclos durante la vida útil de un troquel. Además, el hierro fundido posee capacidades superiores de amortiguación de vibraciones. Durante el impacto violento de una prensa de estampado, absorbe energía y reduce la vibración, lo cual es crucial para mantener la precisión dimensional y lograr un acabado superficial uniforme en la pieza automotriz final. Esta estabilidad inherente minimiza el desgaste de la herramienta y ayuda a prevenir defectos en los paneles estampados.

Más allá de su rendimiento mecánico, el hierro fundido ofrece importantes ventajas económicas y de fabricación. Por lo general, es más rentable de producir que los lingotes de acero forjado de tamaño comparable, una consideración clave para los enormes troqueles utilizados en la fabricación automotriz. El material también presenta una excelente colabilidad, lo que significa que puede vertirse en moldes de formas complejas para crear troqueles casi con forma final, reduciendo así la cantidad de mecanizado posterior necesario. Esta combinación de rendimiento y valor lo convierte en un material indispensable en el sector automotriz.

- Alta Resistencia a la Compresión: Soporta fuerzas extremas de estampado sin perder su forma, garantizando una calidad de pieza constante.

- Amortiguación Superior de Vibraciones: Absorbe las vibraciones operativas, lo que proporciona mayor estabilidad, menor desgaste de la herramienta y un mejor acabado superficial.

- Excelente resistencia al desgaste: La dureza del material ofrece una larga vida útil, incluso en condiciones abrasivas con fricción elevada entre metal y metal.

- Economía: Ofrece un equilibrio altamente competitivo entre rendimiento y asequibilidad en comparación con materiales como el acero forjado.

- Buena usinabilidad: Puede mecanizarse eficientemente para lograr las dimensiones finales precisas y las características intrincadas requeridas para los diseños modernos de vehículos.

Tipos principales de hierro fundido utilizados en la fabricación de matrices

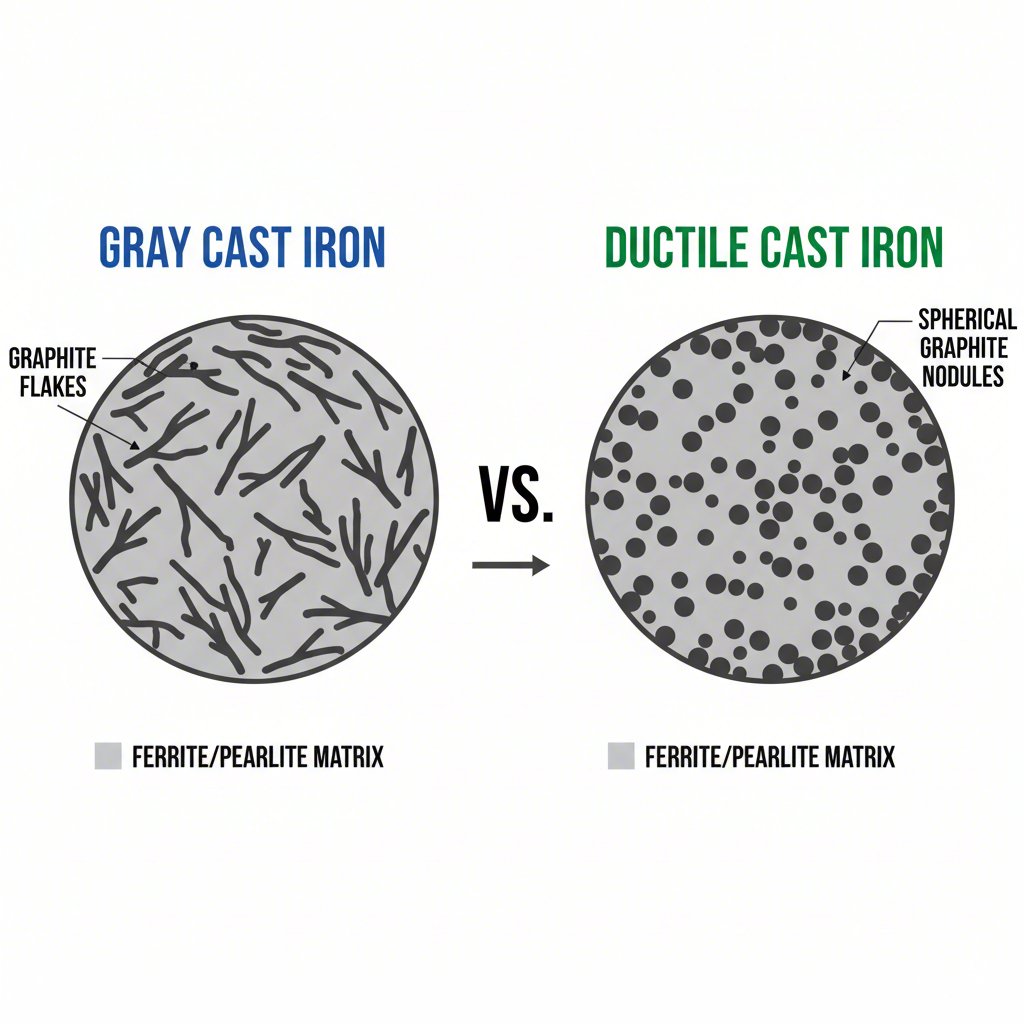

No todos los hierros fundidos son iguales. Las propiedades específicas de una aleación de hierro fundido están determinadas por su microestructura, particularmente por la forma que adopta el carbono libre (grafito) dentro de la matriz de hierro. Para matrices automotrices grandes, dos tipos predominan: el hierro fundido gris y el hierro fundido dúctil (también conocido como hierro con grafito nodular o esférico). La elección entre ellos depende de la aplicación específica, los esfuerzos involucrados y el equilibrio deseado entre rendimiento y costo.

El hierro fundido gris es el tipo más tradicional y ampliamente utilizado. Su nombre proviene del aspecto gris de una superficie fracturada, causado por la presencia de escamas de grafito. Según una comparación detallada realizada por MAT Foundry Group , estas laminillas le otorgan al hierro gris una excelente maquinabilidad y una capacidad inigualable de amortiguación de vibraciones. Sin embargo, estas mismas laminillas con bordes afilados actúan como puntos de concentración de tensiones internas, lo que hace que el hierro gris sea frágil y tenga una resistencia a la tracción y al impacto relativamente baja. Es más adecuado para componentes de matrices que están sometidos a altas cargas de compresión, pero que no experimentan tensiones de tracción significativas ni impactos bruscos, como el cuerpo principal o la base de un juego de matrices.

La fundición dúctil, una innovación más moderna, transforma el grafito en pequeñas esferas nodulares mediante la adición de inoculantes como el magnesio. Este cambio aparentemente pequeño tiene un efecto profundo en sus propiedades mecánicas. La forma redondeada de los nódulos elimina los puntos de tensión interna presentes en la fundición gris, lo que hace que el material sea mucho más resistente, tenaz y, como su nombre indica, más dúctil. Puede doblarse y deformarse significativamente antes de fracturarse, lo que le confiere una mayor resistencia a la tracción y mayor resistencia al impacto. Esto convierte a la fundición dúctil en la opción ideal para componentes críticos de matrices sometidos a mayores tensiones, como punzones, prensillas y insertos que realizan las operaciones principales de conformado y corte.

Fundición gris vs. Fundición dúctil: Una comparación técnica

| Propiedad | Hierro fundido gris | Fundición dúctil (nodular) |

|---|---|---|

| Estructura del grafito | Escamas | Esferas (nódulos) |

| Resistencia a la Tracción | Baja (por ejemplo, hasta 276 N/mm²) | Alta (por ejemplo, hasta 827 N/mm²) |

| Ductilidad y alargamiento | Muy baja (frágil) | Alta (puede deformarse sin fracturarse) |

| Resistencia al impacto | Es pobre. | Excelente |

| Amortiguación de Vibraciones | Excelente | Bueno |

| Aplicaciones comunes | Zapatas, bases de maquinaria, bloques de motor | Punzones de troqueles, engranajes, tuberías de alta presión |

El Proceso de Fabricación y Tratamiento Superficial

Crear un troquel automotriz grande a partir de hierro fundido es un proceso de varias etapas que requiere una considerable experiencia en metalurgia, fundición, mecanizado e ingeniería de superficies. El recorrido desde la materia prima hasta una herramienta terminada y lista para prensa implica varios pasos críticos, cada uno de los cuales contribuye al rendimiento final y a la longevidad del troquel. La fase inicial es la fundición, donde el hierro fundido se vierte en un molde de arena creado a partir de un modelo del troquel. Este proceso, muchas veces la fundición en arena para componentes grandes como lo describen especialistas en fundición en Metco , forma la figura bruta y sobredimensionada del troquel.

Una vez que la pieza fundida ha enfriado y solidificado, pasa a la etapa de mecanizado. Como señalan expertos en utillajes en Sandvik Coromant , esto requiere habilidades avanzadas de metalurgia para reducir la pieza fundida bruta hasta sus dimensiones finales precisas. Se utilizan máquinas de fresado CNC de múltiples ejes para crear las superficies complejas y curvas que formarán los paneles de la carrocería del vehículo. Este es un proceso lento y meticuloso, ya que la superficie final debe ser perfectamente lisa y precisa hasta fracciones de milímetro. Encontrar un socio fabricante con experiencia comprobada es fundamental. Por ejemplo, proveedores como Shaoyi (Ningbo) Metal Technology Co., Ltd. se especializan en matrices personalizadas para estampado automotriz, aprovechando simulaciones avanzadas y gestión de proyectos para entregar herramientas de alta calidad a OEMs y proveedores de primer nivel.

La etapa final y quizás más crítica para garantizar el rendimiento es el tratamiento superficial. Una superficie de hierro fundido sin tratar, aunque sea dura, es susceptible a la adhesión (gripado) y al desgaste al estampar aceros recubiertos o de alta resistencia. Para combatir esto, las superficies activas de la matriz se someten a un proceso de endurecimiento. Según Advanced Heat Treat Corp. , un método destacado es la nitruración iónica, un tratamiento termoquímico que difunde nitrógeno en la superficie. Esto crea una capa superficial extremadamente dura, resistente al desgaste y lubricante que evita la fricción metal con metal, reduce los arañazos y permite que la matriz mantenga un acabado superior de clase A durante largas series de producción.

- Colada: Se vierte hierro gris o dúctil fundido en un molde de arena para crear la forma inicial, casi definitiva, de la matriz.

- Alivio de tensiones: La pieza fundida se somete a un tratamiento térmico para aliviar las tensiones internas generadas durante el enfriamiento, garantizando la estabilidad dimensional.

- Maquinado de Precisión: La pieza se fresadora, perfora y rectifica mediante máquinas CNC para lograr la geometría final exacta y los contornos superficiales.

- Endurecimiento superficial: Las superficies terminadas se someten a nitruración iónica o un tratamiento similar para crear una capa durable de bajo rozamiento que resista el desgaste y el agarrotamiento.

- Pulido final y montaje: Las superficies tratadas se pulen hasta obtener un acabado similar al de un espejo, y los diversos componentes del juego de matrices se ensamblan y prueban.

Tomar la Decisión Correcta de Material para la Longevidad

En conclusión, la selección del hierro fundido para matrices grandes de estampado automotriz es una decisión de ingeniería deliberada, basada en un profundo conocimiento de la ciencia de materiales y la economía manufacturera. La resistencia inherente del material a la compresión, su capacidad para amortiguar vibraciones y su excelente resistencia al desgaste proporcionan una base sólida para herramientas que deben funcionar de manera confiable bajo condiciones extremas. Al elegir entre hierro gris por su estabilidad y rentabilidad, y hierro dúctil por su mayor resistencia y tenacidad al impacto, los ingenieros pueden optimizar el rendimiento y la vida útil de cada componente dentro de un juego de matrices.

Sin embargo, la materia prima es solo una parte de la ecuación. Son los procesos sofisticados de mecanizado de precisión y tratamientos superficiales avanzados, como la nitruración iónica, los que desbloquean el máximo potencial del hierro fundido. Estos pasos transforman una pieza fundida en bruto en una herramienta de alto rendimiento capaz de producir millones de piezas automotrices impecables. En última instancia, la continua dominancia del hierro fundido en esta aplicación es un testimonio de su combinación inigualable de rendimiento, facilidad de fabricación y valor.

Preguntas Frecuentes

1. ¿Cuál es el material más adecuado para matrices de estampado grandes?

Para matrices de estampado automotriz grandes, el hierro fundido, específicamente el hierro fundido gris para las bases y el hierro fundido dúctil (nodular) para componentes de alta tensión, es el material más adecuado y ampliamente utilizado. Esto se debe a su excelente resistencia a la compresión, amortiguación de vibraciones, resistencia al desgaste y rentabilidad para la producción de herramientas tan grandes.

2. ¿Por qué es necesario el tratamiento superficial para las matrices de hierro fundido?

El tratamiento de superficie, como la nitruración iónica, es necesario para aumentar significativamente la dureza superficial y reducir la fricción. Esto evita problemas comunes como el agarrotamiento (adhesión) y los rayados al troquelar aceros modernos recubiertos o de alta resistencia. Asegura que el troquel mantenga un acabado superficial superior y prolonga su vida útil.

3. ¿Sigue siendo relevante el hierro fundido en la fabricación automotriz moderna?

Absolutamente. A pesar de la disponibilidad de aceros avanzados y otras aleaciones, el hierro fundido sigue siendo muy relevante para aplicaciones como matrices grandes para troquelado y bloques de motor. Su combinación única de propiedades mecánicas, excelente capacidad de fundición en formas complejas y ventajas económicas generales lo convierten en una opción ideal para muchos componentes automotrices de alto volumen.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —