- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Cómo encontrar el mejor software de simulación para fundición a presión

Time : 2025-12-20

TL;DR

El software de simulación para fundición a presión es una herramienta esencial de ingeniería asistida por computadora (CAE) que permite a los ingenieros diseñar, verificar y optimizar digitalmente los procesos de fundición antes del inicio de la producción. Esta tecnología es fundamental para predecir y prevenir defectos comunes como porosidad y rechazos, reduciendo finalmente los desechos, bajando costos y acelerando el desarrollo. Las soluciones líderes en el mercado incluyen ProCAST, MAGMASOFT y FLOW-3D CAST, cada una ofreciendo funciones potentes para mejorar la calidad de las piezas y la eficiencia manufacturera.

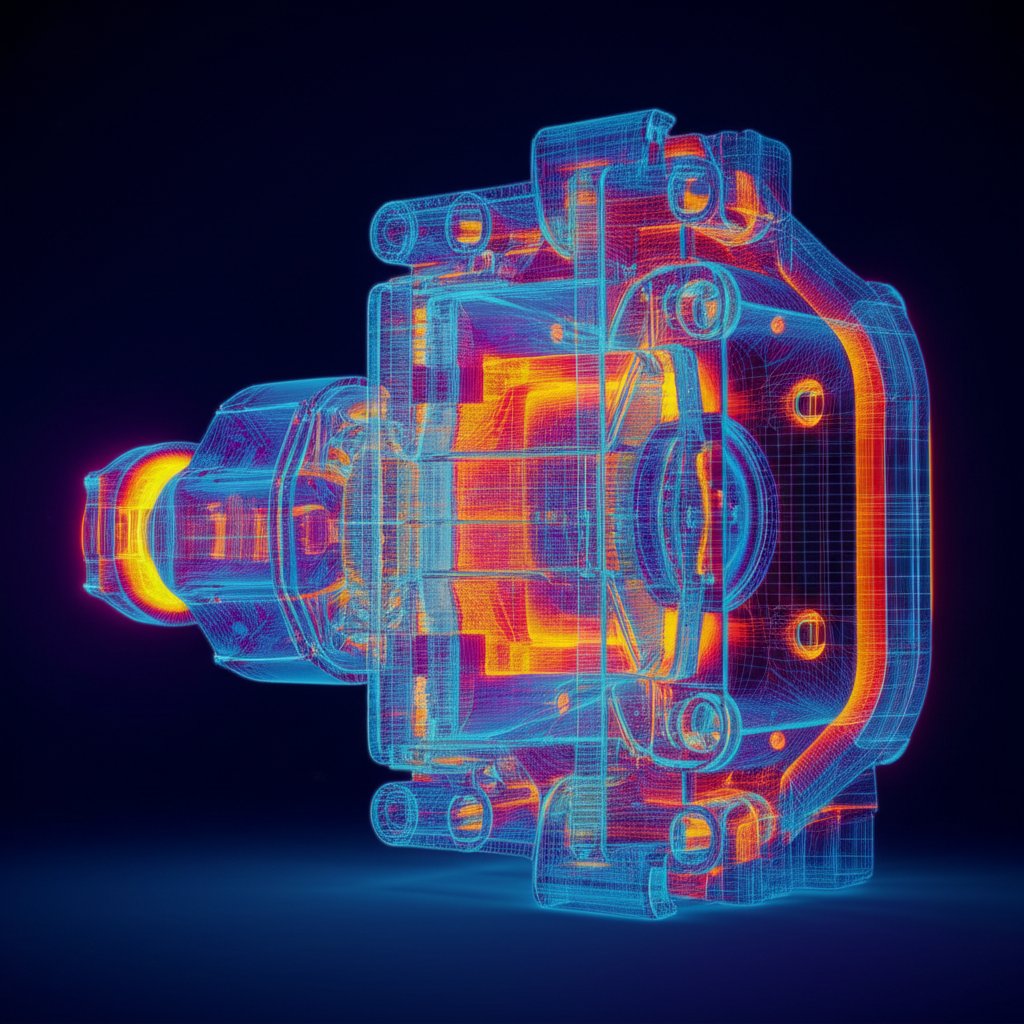

¿Qué es el software de simulación para fundición a presión y por qué es crucial?

El software de simulación de fundición a presión es una herramienta especializada de CAE utilizada para modelar todo el proceso de fundición a presión en un entorno virtual. Permite a los ingenieros y diseñadores de fundiciones visualizar cómo fluirá el metal fundido dentro de un molde, cómo se solidificará y enfriará, mucho antes de que se fabrique cualquier utillaje físico. Este enfoque digital primero ofrece una visión predictiva de la física compleja de la fundición, posibilitando el análisis de la dinámica de fluidos, la transferencia de calor y la formación de tensiones. Al simular estos factores, los equipos pueden anticipar problemas de fabricación y perfeccionar sus diseños para obtener resultados óptimos.

El valor principal de este software radica en su capacidad para resolver proactivamente problemas críticos de fabricación. Los métodos tradicionales de fundición suelen depender de un proceso costoso y lento basado en ensayo y error para perfeccionar un diseño de molde. La simulación sustituye esta aproximación física por un análisis basado en datos. Por ejemplo, el software puede predecir la formación de defectos como porosidad por contracción, arrastre de aire y uniones frías—problemas que comprometen la integridad estructural y la calidad de la pieza final. Al identificar estos puntos de fallo potenciales desde una etapa temprana, los ingenieros pueden ajustar el diseño del molde, el sistema de alimentación o los parámetros del proceso para mitigarlos, asegurando un mayor rendimiento de piezas de calidad ya desde la primera producción.

El retorno de la inversión es significativo, derivado de reducciones drásticas en el desperdicio de material, retrabajos de utillajes y retrasos en la producción. Plataformas líderes como ProCAST y MagmaSoft ofrecen módulos integrales para analizar todos los aspectos del proceso, desde el control térmico del molde hasta el perfil de inyección. Este nivel de detalle permite a las fundiciones pasar de la resolución reactiva de problemas a la optimización proactiva del proceso. Los beneficios clave de adoptar esta tecnología incluyen:

- Reducción de tasas de desperdicio: Al predecir y eliminar defectos antes de la producción, el software minimiza la cantidad de piezas defectuosas.

- Ciclos de desarrollo acelerados: Las pruebas virtuales son exponencialmente más rápidas que la creación de prototipos físicos, lo que permite una rápida iteración y validación de diseños.

- Costos más bajos de herramientas: Conseguir el diseño del molde correcto desde la primera vez evita modificaciones costosas y que consumen mucho tiempo en moldes físicos.

- Mejora de la Calidad de las Piezas: La simulación permite optimizar el flujo de material y la solidificación para producir componentes más resistentes, confiables y con mejores propiedades mecánicas.

- Estabilidad mejorada del proceso: Los ingenieros pueden establecer condiciones de fabricación robustas y repetibles, lo que garantiza una calidad consistente en todas las series de producción.

En industrias donde la precisión y la fiabilidad son fundamentales, como en la fabricación de automóviles, la simulación es un pilar básico de la producción moderna. Por ejemplo, las empresas que producen componentes de alto rendimiento, ya sean fundidos o forjados, dependen de ingeniería avanzada para cumplir con estándares rigurosos de calidad. Este compromiso con la precisión queda ejemplificado por empresas especializadas en conformado avanzado de metales, que aprovechan un control de calidad riguroso y diseño interno de matrices para ofrecer componentes robustos. Los principios de optimización del diseño y del proceso para obtener resultados libres de defectos son universales en las industrias de conformado avanzado de metales.

Características clave a comparar en el software de simulación de fundición en molde

Al evaluar un software de simulación de fundición a presión, es esencial ir más allá del análisis básico de llenado y solidificación. Las plataformas líderes se diferencian por funciones avanzadas que ofrecen información más profunda y un mayor control sobre el proceso de fundición. Comprender estas capacidades es fundamental para seleccionar una herramienta que se ajuste a sus necesidades específicas de fabricación, ya sea que esté produciendo componentes complejos de paredes delgadas o piezas estructurales grandes. Una comparación exhaustiva debe centrarse en la precisión, el alcance del análisis y la facilidad de uso.

Una característica principal a evaluar es la capacidad del software para modelar el flujo de fluidos y la gestión térmica. Esto incluye la simulación del sistema de alimentación y canales para garantizar un llenado equilibrado, reducir la turbulencia y prevenir la solidificación prematura. Soluciones avanzadas como FLOW-3D CAST son conocidos por su modelado altamente preciso de la dinámica de fluidos. Igualmente importante es la simulación del control térmico, que analiza las temperaturas del molde durante múltiples ciclos para predecir y gestionar el calor, extendiendo así la vida útil del molde y controlando la deformación de las piezas. El software debe permitir un modelado detallado de los canales de refrigeración y del enfriamiento por pulverización para establecer un equilibrio térmico estable.

La predicción de defectos es otra área crítica. El software debe ofrecer modelos robustos para identificar diversos tipos de porosidad (gaseosa, por contracción), formación de óxidos y defectos superficiales. Por ejemplo, algunas plataformas pueden rastrear el aire atrapado desde el cilindro de inyección hasta el llenado de la cavidad, ayudando a los ingenieros a optimizar la ventilación y los perfiles de inyección. Además, la capacidad de predecir tensiones residuales y distorsiones de la pieza es fundamental para producir componentes dimensionalmente precisos. Este análisis ayuda a diseñar la pieza y el proceso para minimizar la deformación tras la expulsión y durante el tratamiento térmico posterior. La tabla siguiente describe las características clave a considerar al comparar opciones de software.

| Característica | ¿Qué Es? | Por qué es importante para la fundición a presión |

|---|---|---|

| Análisis de llenado del molde | Simulación del flujo del metal fundido a través del sistema de alimentación y dentro de la cavidad del molde. | Identifica posibles problemas como rellenos incompletos, uniones en frío, atrapamiento de aire y turbulencia excesiva, asegurando que la pieza se llene completamente y de forma uniforme. |

| Simulación de solidificación y enfriamiento | Modela el cambio de fase de líquido a sólido, rastreando los gradientes de temperatura y las tasas de enfriamiento en todo el componente y el molde. | Predice la porosidad por contracción y ayuda a optimizar la colocación de los conductos de enfriamiento y los tiempos de ciclo para garantizar una solidificación direccional y la integridad del componente. |

| Ciclo Térmico del Molde | Analiza la distribución del calor en el molde durante múltiples ciclos de producción hasta alcanzar un estado térmico estable. | Fundamental para predecir la vida útil del molde al identificar puntos calientes que pueden provocar soldadura o grietas por calor, y para mantener una calidad constante del componente. |

| Predicción de Porosidad y Defectos | Modelos avanzados que calculan la probabilidad y ubicación de porosidad por gas y por contracción en función de la presión, temperatura y propiedades del material. | Permite a los ingenieros modificar el proceso (por ejemplo, presión de intensificación, ventilación) o el diseño para eliminar huecos internos que comprometan la integridad estructural. |

| Análisis de Tensiones y Deformaciones | Calcula las tensiones residuales que se acumulan durante el enfriamiento y predice cómo se deformará o torcerá la pieza después de ser expulsada del molde. | Asegura que la pieza final cumpla con las tolerancias dimensionales y ayuda a prevenir grietas o fallos durante su vida útil. |

Una revisión detallada del software líder en simulación de fundición en matriz

La selección del software de simulación adecuado es una decisión crítica que impacta directamente en la eficiencia de fabricación, la calidad del producto y la rentabilidad. El mercado ofrece varias soluciones potentes, cada una con fortalezas únicas adaptadas a diferentes procesos de fundición y necesidades de usuario. Los principales contendientes, frecuentemente citados por expertos del sector, incluyen ProCAST, MAGMASOFT, FLOW-3D CAST y Altair Inspire Cast. Esta revisión ofrece un análisis detallado de estas plataformas líderes para ayudarle a identificar la mejor opción para sus operaciones.

ProCAST

Desarrollado por ESI Group, ProCAST es una herramienta completa de simulación basada en elementos finitos, reconocida por su versatilidad. Aborda una amplia gama de procesos de fundición, incluyendo fundición a alta presión, fundición en arena y fundición por inversión. ProCAST destaca en la predicción de fenómenos complejos como tensiones residuales, distorsiones y evolución de la microestructura, lo que lo convierte en una opción potente para fabricantes que producen componentes de alto rendimiento con tolerancias dimensionales estrechas. Su capacidad para simular múltiples ciclos de producción para alcanzar temperaturas estables del molde permite predicciones precisas sobre la vida útil del molde y la gestión térmica. Es ideal para fundiciones que requieren conocimientos profundos en metalurgia y necesitan analizar toda la cadena de proceso, desde la fundición hasta el tratamiento térmico.

MagmaSoft

MAGMASOFT, de MAGMA, es un líder del mercado centrado en proporcionar una metodología completa para la optimización del proceso de fundición. Está diseñado para ayudar a las fundiciones a establecer condiciones de proceso robustas mediante la ejecución autónoma de Diseños Virtuales de Experimentos (DoE). Esto permite a los usuarios optimizar sistemáticamente variables como el diseño de alimentación, el control térmico y los perfiles de inyección para alcanzar objetivos específicos de calidad y coste. MAGMASOFT destaca especialmente por su capacidad para predecir una amplia gama de defectos y analizar el equilibrio térmico del molde, lo que lo convierte en una opción preferida para optimizar tanto la calidad como la rentabilidad en entornos de producción de alto volumen.

FLOW-3D CAST

FLOW-3D CAST, un producto de Flow Science, se distingue por su excepcional precisión en la dinámica computacional de fluidos (CFD). Es muy valorado por su capacidad para modelar con precisión el llenado de moldes, incluyendo el seguimiento de óxidos y la predicción del arrastre de aire desde el cilindro de inyección hasta la cavidad. El software está estructurado en torno a espacios de trabajo específicos para cada proceso, ofreciendo una ruta intuitiva para modelar desde fundición a alta presión hasta la fabricación de núcleos de arena. Su potencia en la simulación de flujo de fluidos lo hace particularmente valioso para empresas que funden piezas complejas de paredes delgadas, donde los defectos relacionados con el llenado son una preocupación principal.

Altair Inspire Cast

Altair Inspire Cast está diseñado para ser accesible tanto para principiantes como para expertos, con un flujo de trabajo intuitivo de cinco pasos que simplifica el proceso de simulación. Integra la simulación desde las primeras etapas de diseño, permitiendo a los diseñadores de productos verificar rápidamente la capacidad de fundición e identificar posibles problemas de fabricación. Una característica única de Inspire Cast es su integración de inteligencia artificial, que utiliza aprendizaje automático basado en simulaciones anteriores para acelerar los ciclos de diseño y optimizar los resultados. Esto lo convierte en una excelente opción para organizaciones que buscan democratizar la simulación y capacitar a sus equipos de diseño para crear piezas fabricables desde el inicio.

Cómo elegir el software de simulación adecuado para su fundición

Tomar la decisión final sobre qué software de simulación invertir requiere una evaluación estratégica de las necesidades específicas de su fundición, capacidades técnicas y objetivos comerciales. Aunque los paquetes de software de gama alta ofrecen funciones potentes, la mejor elección es aquella que se alinea con el flujo de trabajo de su equipo, presupuesto y la complejidad de las piezas que produce. Un enfoque sistemático para esta decisión garantizará que seleccione una herramienta que ofrezca un fuerte retorno de la inversión.

Primero, considere la integración con su ecosistema de software existente. La herramienta de simulación debe ser compatible con su software CAD para asegurar una transferencia fluida de la geometría de las piezas. Evalúe la curva de aprendizaje y la disponibilidad de soporte técnico y capacitación. Una herramienta potente pero excesivamente compleja podría quedar subutilizada si su equipo no puede dominarla eficientemente. Plataformas como Altair Inspire Cast están diseñados específicamente para facilitar su uso, lo cual puede ser una ventaja importante para equipos nuevos en simulación. Por el contrario, un equipo de ingenieros de simulación experimentados podría priorizar la personalización profunda y los modelos avanzados de física disponibles en ProCAST o MAGMASOFT.

El costo es otro factor significativo. Aunque las licencias comerciales representan una inversión considerable, es importante compararlas con los ahorros potenciales derivados de la reducción de desechos, reprocesos de herramientas y un desarrollo más rápido. Algunos podrían preguntar sobre opciones gratuitas u de código abierto. Herramientas como OpenFOAM pueden adaptarse para simulaciones de fundición, pero presentan una curva de aprendizaje muy pronunciada y requieren una amplia experiencia interna para configurarlas y validarlas, tal como señalan usuarios en plataformas como Reddit. Para la mayoría de las fundiciones comerciales, la fiabilidad, el soporte y la precisión validada de un paquete comercial ofrecen un mayor valor a largo plazo. Finalmente, utilice un proceso estructurado de evaluación para guiar su decisión.

- Defina sus Requisitos Principales: Identifique los defectos de fundición más comunes que enfrenta y los procesos clave que necesita optimizar. Priorizar las características que aborden estos puntos de dolor específicos.

- Los vendedores de la lista: En función de sus necesidades, seleccione dos o tres proveedores de software que parezcan ser los más adecuados.

- Solicitar demostraciones personalizadas: Pida a cada proveedor que demuestre su software usando uno de sus propios diseños de piezas. Esto proporciona una comparación directa de sus capacidades en un problema relevante del mundo real.

- Realizar un proyecto de prueba o de referencia: Si es posible, participe en un proyecto piloto o período de prueba para evaluar de primera mano el rendimiento del software, su facilidad de uso y la calidad del soporte técnico.

- Consulte las referencias de la industria: Hable con otras fundiciones de su sector para conocer sus experiencias con el software que está considerando.

Preguntas Frecuentes

1. el derecho de voto. ¿Cuál es el mejor software de simulación para la fundición a presión?

No existe un único software "mejor", ya que la elección ideal depende de necesidades específicas. Sin embargo, los líderes del sector incluyen MAGMASOFT por sus capacidades de optimización de procesos y diseño de experimentos (DoE), ProCAST por su avanzada física y análisis de tensiones, FLOW-3D CAST por su simulación altamente precisa del flujo de fluidos, y Altair Inspire Cast por su interfaz fácil de usar y su integración con inteligencia artificial. El mejor software para su fundición será aquel que se ajuste a su presupuesto, experiencia del equipo y principales desafíos de fabricación.

2. ¿Existe software gratuito de simulación para fundición a presión?

Aunque es raro encontrar software gratuito dedicado específicamente a la simulación de fundición a presión, herramientas de dinámica computacional de fluidos (CFD) de código abierto como OpenFOAM pueden adaptarse para simulaciones de fundición. Sin embargo, este enfoque requiere una experiencia técnica considerable en modelado físico y programación, tiene una curva de aprendizaje pronunciada y carece del soporte especializado y modelos validados que ofrecen los softwares comerciales. Para la mayoría de las aplicaciones industriales, una herramienta comercial resulta más práctica y confiable.

3. ¿Cómo reduce el software de simulación los defectos en fundición?

El software de simulación reduce los defectos al proporcionar una vista previa virtual del proceso de fundición. Modela cómo el metal fundido llena el molde, lo que permite a los ingenieros identificar áreas propensas al atrapamiento de aire, turbulencia o enfriamiento prematuro (cierres fríos). También simula la solidificación para predecir dónde se formará porosidad por contracción. Al identificar estos problemas potenciales, los ingenieros pueden ajustar el sistema de alimentación, agregar ventilaciones, optimizar los canales de enfriamiento o modificar los parámetros del proceso para garantizar una pieza fundida sólida y libre de defectos antes de verter cualquier metal.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —