- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Fundición en circuito cerrado: el futuro del reciclaje de aluminio automotriz

Time : 2025-12-21

TL;DR

Reciclar aluminio en la fundición a presión automotriz es una práctica fundamental de sostenibilidad que reduce significativamente el consumo de energía y las emisiones de carbono. El objetivo principal es establecer sistemas de ciclo cerrado que utilicen materiales 100% reciclados, un proceso que reduce más del 90 % las necesidades energéticas en comparación con la producción de aluminio nuevo. Las innovaciones en la eliminación de impurezas y en la química de aleaciones están superando los desafíos tradicionales, haciendo posible fabricar piezas automotrices de alto rendimiento completamente a partir de chatarra.

La imperativa de sostenibilidad: por qué el aluminio reciclado es clave para la automoción moderna

En el impulso hacia un futuro automotriz más sostenible, pocos materiales ofrecen ventajas ambientales y de rendimiento comparables a las del aluminio reciclado. La industria automotriz enfrenta una enorme presión para reducir las emisiones, un desafío que se aborda desde dos frentes: mejorar la eficiencia del combustible y descarbonizar la cadena de suministro. Las fundiciones de aluminio por inyección son fundamentales en ambos aspectos. Al reemplazar componentes más pesados de acero, las piezas ligeras de aluminio reducen el peso total del vehículo, lo que directamente mejora el rendimiento del combustible en vehículos tradicionales y amplía el alcance de los vehículos eléctricos (EV).

Sin embargo, el beneficio ambiental más significativo radica en la naturaleza circular del aluminio. Producir aluminio primario a partir de su materia prima, el mineral de bauxita, es un proceso extremadamente intensivo en energía que implica minería y electrólisis. En contraste marcado, reciclar aluminio —creando lo que se conoce como aluminio secundario— utiliza aproximadamente entre un 90% y un 95% menos de energía. Este ahorro energético tan considerable se traduce directamente en una huella de carbono menor para cada componente producido. Según datos del sector procedentes de fuentes como Dynacast , esta eficiencia es una razón clave por la cual el 75 % de todo el aluminio producido hasta la fecha aún se encuentra en uso hoy en día.

Este compromiso con el reciclaje es un pilar fundamental de la economía circular. Instalaciones de fundición a presión, como las descritas por Autocast Inc. , a menudo reciclan el 100 % de sus desechos internos, desde recortes hasta piezas que no cumplen con los estándares de calidad. Al priorizar el aluminio secundario, los fabricantes de automóviles no solo reducen su dependencia de materiales vírgenes y los daños ambientales asociados a la minería, sino que también crean una cadena de suministro más resistente y rentable. Este cambio estratégico es esencial para cumplir con las estrictas regulaciones mundiales de emisiones y con la demanda de los consumidores por productos más sostenibles.

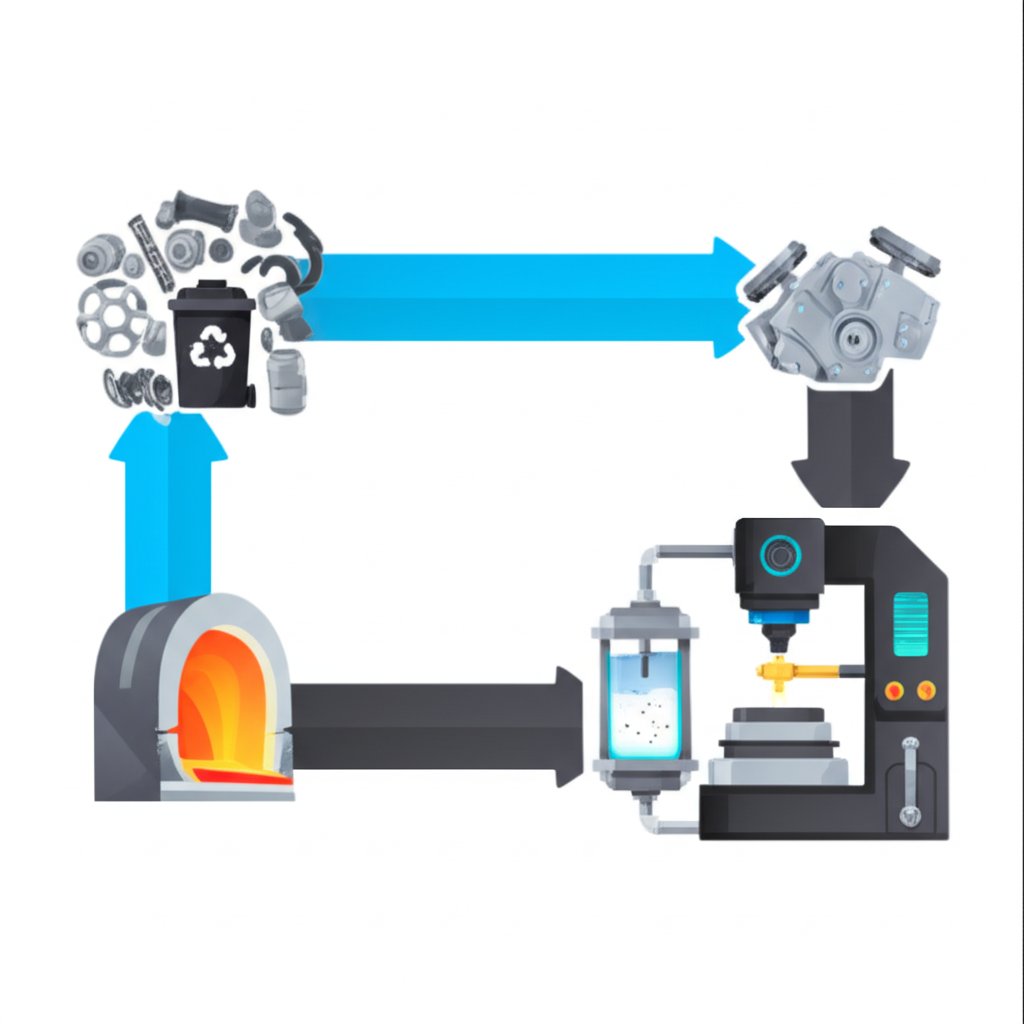

El proceso de reciclaje: de los desechos a piezas fundidas de alto rendimiento

Transformar desechos de aluminio en una pieza automotriz de alto rendimiento es un proceso sofisticado que va mucho más allá de simplemente fundir y volver a moldear. El proceso requiere un control minucioso en cada etapa para garantizar que el producto final cumpla con rigurosos estándares de ingeniería. Aunque los pasos específicos pueden variar, generalmente el proceso sigue una ruta clara desde la recolección hasta la purificación.

Las etapas típicas en el ciclo de reciclaje del aluminio incluyen:

- Recolección y clasificación de desechos: El proceso comienza con la recolección de chatarra de aluminio proveniente de diversas fuentes, incluyendo recortes industriales de la fabricación (chatarra postindustrial) y componentes de vehículos al final de su vida útil (chatarra posconsumo). La clasificación es un primer paso crítico. Dado que el aluminio no es magnético, se utilizan imanes grandes para eliminar contaminantes férricos como el acero. También están surgiendo tecnologías avanzadas para abordar desafíos de clasificación más complejos. Por ejemplo, según detalla Constellium , la Espectroscopía de Descomposición Inducida por Láser (LIBS) puede diferenciar rápidamente entre varias aleaciones de aluminio, como las series 5xxx y 6xxx utilizadas en carrocerías de automóviles, evitando que las valiosas aleaciones deformables sean recicladas a menor valor.

- Trituración y limpieza: Una vez clasificada, la chatarra se tritura en trozos más pequeños y uniformes. Esto aumenta la superficie para una fusión más eficiente y permite una limpieza adicional. Las piezas se limpian para eliminar recubrimientos, pinturas, aceites y otros contaminantes no metálicos.

- Fusión y aleación: El aluminio limpio y triturado se carga en hornos grandes y se funde. Durante esta etapa, se analiza cuidadosamente la composición del metal fundido. Se pueden añadir elementos de aleación para ajustar la química y lograr las propiedades específicas requeridas para una aleación determinada de fundición a presión, como la común ADC12.

- Purificación y eliminación de escoria: Un desafío clave en el reciclaje de aluminio fundido es la gestión de impurezas, particularmente el hierro. La contaminación por hierro puede hacer que la pieza fundida final sea frágil y propensa a fallas. Tradicionalmente, este problema se gestionaba diluyendo la chatarra fundida con aluminio primario de alta pureza. Sin embargo, los procesos modernos se centran en eliminar o neutralizar directamente estas impurezas mediante filtraciones avanzadas y tratamientos químicos, lo cual es la base del verdadero reciclaje en circuito cerrado.

Gestionar con éxito este proceso, especialmente el control del contenido de hierro, es el principal obstáculo técnico que distingue el reciclaje simple de los sistemas de alto valor y ciclo cerrado que la industria automotriz busca perfeccionar. Superar este desafío es esencial para producir componentes estructurales que sean tanto sostenibles como seguros.

Innovaciones Tecnológicas: Lograr el Reciclaje de Ciclo Cerrado Real

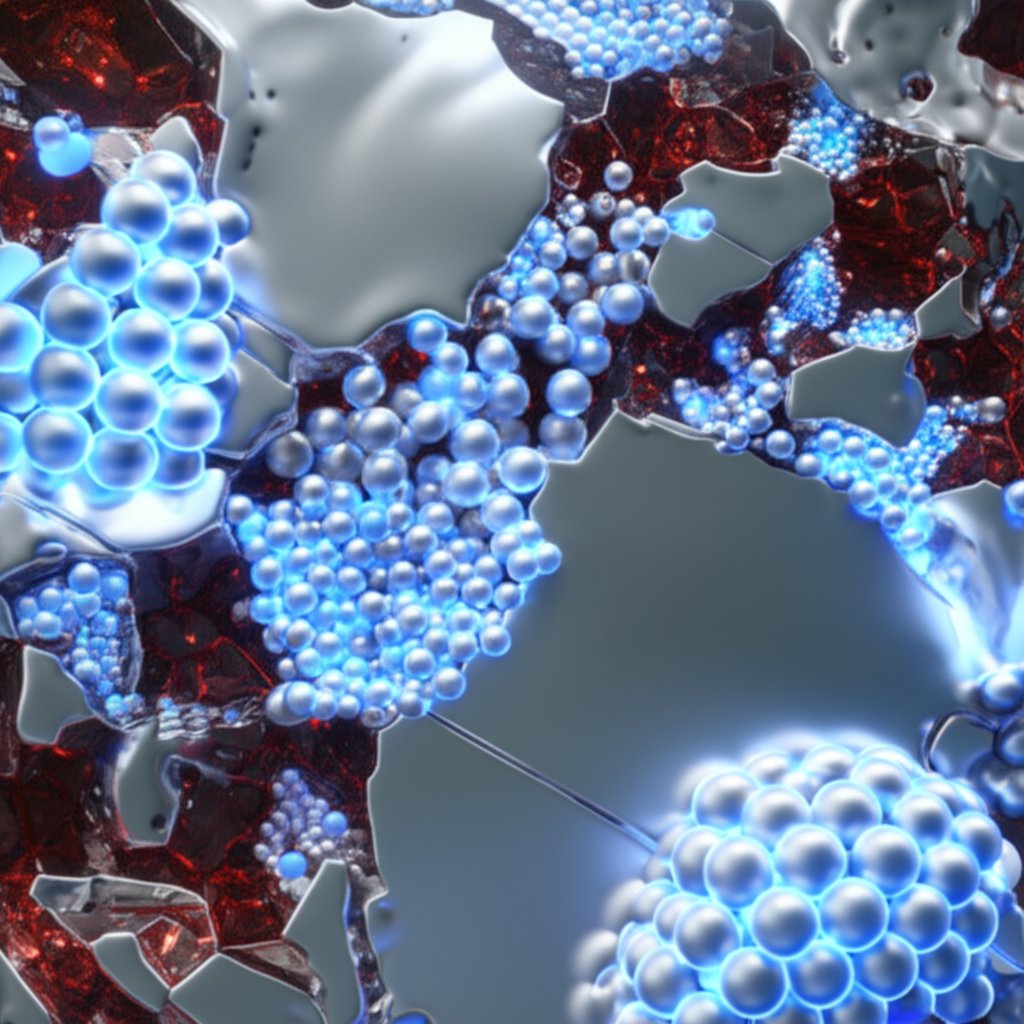

La ambición de utilizar aluminio 100% reciclado en aplicaciones automotrices exigentes ha impulsado una innovación tecnológica significativa. La industria está superando los métodos tradicionales de dilución y desarrollando técnicas sofisticadas para gestionar las impurezas y garantizar el rendimiento. Dos enfoques líderes—la purificación física y la neutralización química—están allanando el camino hacia una economía circular de aluminio verdadera.

Uno de los avances más destacados proviene de Honda, que desarrolló una tecnología para el "reciclaje completamente cerrado". Como se detalla en sus anuncios, este sistema está diseñado para procesar residuos de aluminio fundido (aleación específicamente ADC12) sin necesidad de agregar aluminio virgen de alta pureza. El núcleo del Tecnología de Honda radica en la eliminación precisa de impurezas y el control composicional durante la fase de fusión. Tras más de 17 rondas de pruebas, este proceso ha demostrado ser suficientemente efectivo como para apoyar la producción de piezas estructurales grandes para vehículos eléctricos, incluidas las fabricadas mediante fundición a gran escala (gigacasting), donde la integridad del material es fundamental.

Paralelamente, organizaciones de investigación están explorando soluciones metalúrgicas. El Instituto REMADE está liderando proyectos enfocados en neutralizar los efectos perjudiciales de las impurezas de hierro. En lugar de eliminar físicamente el hierro, su investigación estudia la adición de otros elementos—como manganeso (Mn), cromo (Cr) y cerio (Ce)—al aluminio fundido. Estos elementos alteran la estructura cristalina de los intermetálicos que contienen hierro, transformándolos de placas afiladas con forma de aguja, que causan fragilidad, a formas más compactas y menos perjudiciales. Este enfoque químico tiene como objetivo hacer que el aluminio secundario con alto contenido de hierro sea adecuado para aplicaciones estructurales.

Estos avances en la ciencia de materiales forman parte de una tendencia industrial más amplia hacia componentes especializados y de alto rendimiento. Por ejemplo, en campos relacionados como la conformación de metales en la industria automotriz, empresas como Shaoyi (Ningbo) Metal Technology se especializan en piezas automotrices forjadas de alta precisión, lo que demuestra el compromiso generalizado del sector con procesos de fabricación robustos y controlados en cuanto a calidad, desde la prototipificación hasta la producción en masa.

Las ventajas prácticas: rendimiento y costo de las aleaciones de aluminio reciclado

Más allá de los beneficios medioambientales convincentes, el cambio al aluminio reciclado en la fundición por inyección está impulsado por sólidas ventajas prácticas y económicas. Una creencia errónea común es que los materiales reciclados son inherentemente inferiores a sus contrapartes primarias. En el caso del aluminio, esto es falso. La estructura atómica del metal no se degrada durante el proceso de reciclaje, lo que significa que conserva todas sus propiedades físicas y mecánicas fundamentales, como resistencia, durabilidad y resistencia a la corrosión. Con un control preciso de la composición durante la fusión, las aleaciones de aluminio secundarias pueden diseñarse para cumplir o incluso superar las especificaciones de las aleaciones primarias.

La ventaja práctica más significativa es el costo. El cálculo económico está directamente vinculado al consumo de energía. Dado que la producción de aluminio secundario requiere hasta un 95 % menos energía que la creación de aluminio primario, los costos asociados de producción son considerablemente más bajos. Esta rentabilidad permite a los fabricantes producir componentes de alta calidad de forma más asequible, una ventaja competitiva especialmente importante en el mercado automotriz sensible al precio. Este incentivo financiero es un impulsor poderoso para ampliar la infraestructura de reciclaje y adoptar sistemas de ciclo cerrado.

Al evaluar las dos fuentes de material, la elección resulta clara para la mayoría de las aplicaciones. Aunque ciertos sectores altamente especializados como la aeroespacial puedan seguir dependiendo del aluminio primario debido a regulaciones estrictas, el aluminio secundario es la opción superior para la inmensa mayoría de las necesidades de fundición a presión en la industria automotriz, ofreciendo un equilibrio óptimo entre rendimiento, costo y sostenibilidad.

Aluminio primario vs. aluminio secundario: Una comparación

| El factor | Aluminio primario | Aluminio secundario (reciclado) |

|---|---|---|

| Impacto Ambiental | Alto (extracción de bauxita, altas emisiones de CO2) | Bajo (reduce los residuos en vertederos y la minería) |

| Consumo de energía | Muy alto | Hasta un 95 % menor que el primario |

| Costo | Alto (impulsado por los precios de la energía) | Significativamente más bajo |

| Rendimiento | De alta calidad, controlado con precisión | Calidad equivalente con un procesamiento adecuado |

Preguntas Frecuentes

1. ¿Es reciclable el aluminio fundido a presión?

Sí, el aluminio fundido a presión es altamente reciclable. De hecho, la mayoría de los productos de aluminio fundido a presión se fabrican con aleaciones de aluminio secundario (reciclado). Cuando un vehículo llega al final de su vida útil, sus componentes de aluminio pueden recolectarse, volver a fundirse y purificarse para crear nuevas aleaciones secundarias, que luego se utilizan para fabricar nuevas piezas fundidas a presión en un proceso circular.

2. ¿Qué es el reciclaje de aluminio automotriz al final de la vida útil, un análisis de tumba a puerta?

Un análisis de "tumba a puerta" es una evaluación exhaustiva utilizada para medir la eficiencia de un sistema de reciclaje. En el contexto del aluminio automotriz, rastrea el material desde su fase de desecho (la "tumba" del vehículo) a través de cada etapa de la cadena de recolección, clasificación y reprocesamiento hasta el punto en que se convierte en un material virgen utilizable (el lingote reciclado, o "puerta"). Este tipo de análisis ayuda a identificar pérdidas de material e ineficiencias en los procesos, proporcionando una imagen clara de la tasa general de reciclaje, que en el caso del aluminio automotriz es muy alta, superando a menudo el 90%.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —