- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Guía técnica sobre cárteres de aceite obtenidos por fundición a presión para aplicaciones automotrices

Time : 2025-12-21

TL;DR

La fundición a presión es un proceso de fabricación de alta presión utilizado para crear cárteres de aluminio precisos, duraderos y complejos para motores automotrices. Este método ofrece ventajas significativas, incluyendo una disipación térmica superior en comparación con el acero, una excelente relación resistencia-peso y la flexibilidad para integrar características de diseño complejas como aletas de enfriamiento y compartimentos internos. Para ingenieros y gerentes de compras, elegir un cárter de aluminio fundido a presión significa invertir en un mejor rendimiento y mayor durabilidad del motor.

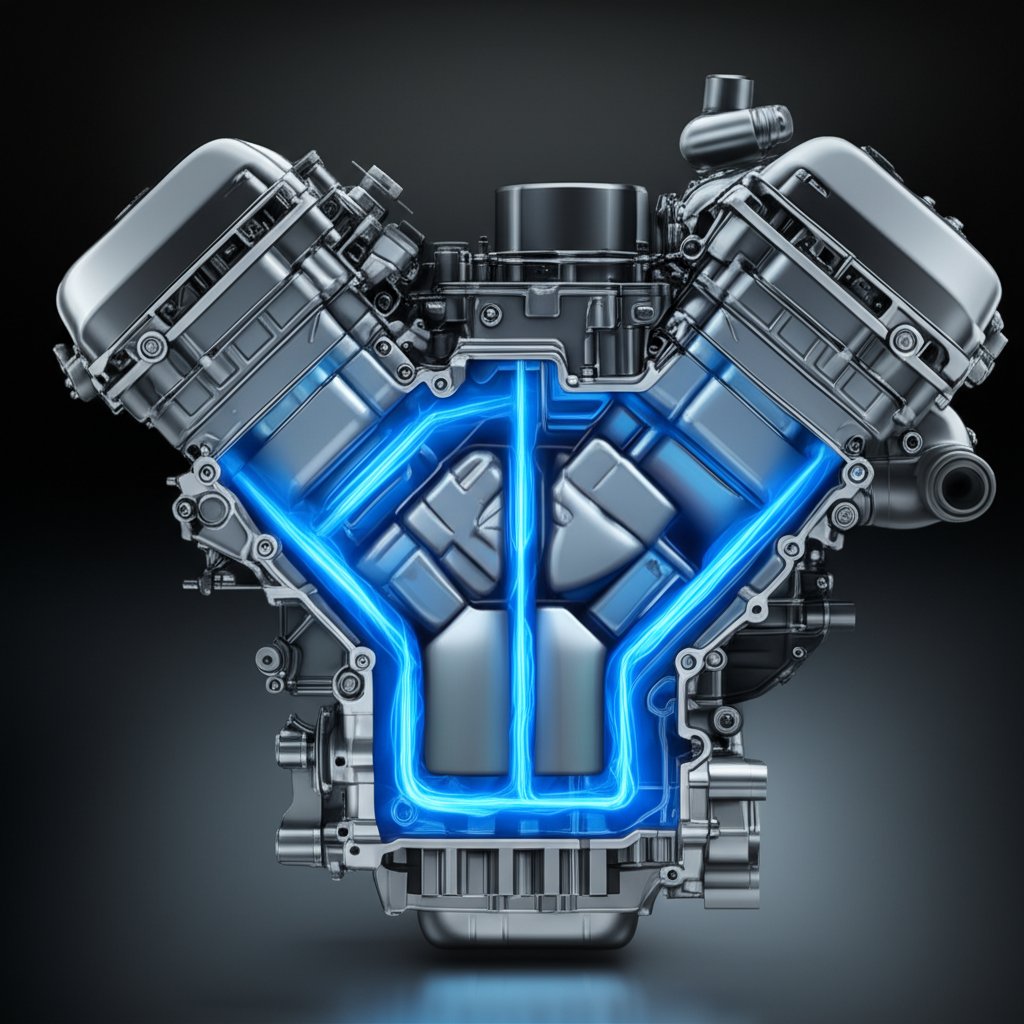

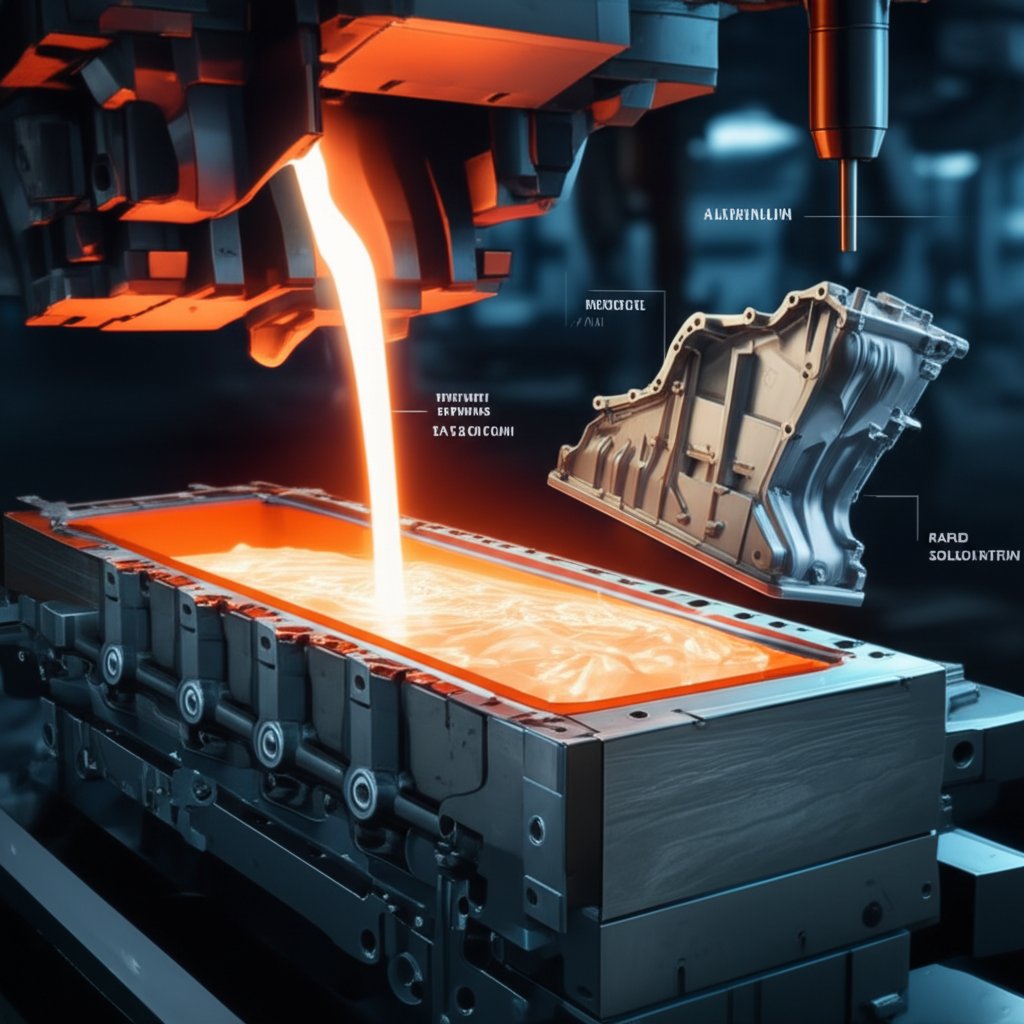

El Proceso de Fundición a Presión para Cárteres Automotrices

La fabricación de un cárter de motor es un proceso crítico que impacta directamente en la fiabilidad y el rendimiento del motor. La fundición a presión ha surgido como un método líder para producir cárteres de aluminio de alta calidad. El proceso consiste en inyectar una aleación de aluminio fundido, como ADC12, dentro de un molde de acero endurecido —o matriz— a una presión muy elevada. Esta aplicación de alta presión garantiza que el metal fundido llene todos los detalles intrincados del molde, lo que resulta en una pieza con un acabado superficial superior, tolerancias dimensionales ajustadas y una calidad constante en series de producción de alto volumen.

La precisión de la fundición a presión permite crear geometrías complejas que serían difíciles o imposibles de lograr con otros métodos. Por ejemplo, se pueden producir de forma consistente dimensiones específicas como 425x342x134 mm con espesores de pared que varían entre 3 mm y 28 mm, según señalan fabricantes como Prodiecasting . Esta capacidad permite la integración de características como aletas de enfriamiento para mejorar la disipación de calor, conductos internos optimizados para un mejor flujo de aceite y salientes de montaje para filtros y sensores, todo dentro de un componente único y unificado.

Al seleccionar un proceso de fabricación para cárteres de aluminio, es esencial comparar los métodos disponibles. Cada uno tiene ventajas distintas según el volumen de producción, el presupuesto y los requisitos de rendimiento. La fundición a presión suele compararse con la fundición en arena y la fundición por gravedad.

| Proceso de fundición | Ventajas | Desventajas | Mejor para |

|---|---|---|---|

| Moldeo por inyección de alta presión | Alta eficiencia, acabado superficial superior, tolerancias estrechas, formas complejas. | Costo elevado inicial del utillaje, posibilidad de porosidad si no se controla adecuadamente. | Producción de alto volumen de piezas estandarizadas que requieren precisión. |

| Fundición en arena | Bajo costo de utillaje, flexibilidad de diseño para piezas grandes, versatilidad de materiales. | Menor precisión dimensional, acabado superficial más rugoso, producción más lenta. | Prototipos y pedidos de bajo volumen donde el costo inicial es una preocupación principal. |

| Gravity die casting | Excelentes propiedades mecánicas, buen acabado superficial, rentable para volúmenes medios. | Costos moderados de utillaje, menos adecuado para diseños altamente intrincados. | Pedidos de volumen medio en los que la resistencia del material y la calidad son fundamentales. |

Como detallan expertos en fundición como Dongrun Casting , la elección depende en gran medida de la escala del proyecto. Si bien la fundición en arena es adecuada para prototipos, la fundición a presión en cámara caliente es la opción definitiva para la producción en masa en la industria automotriz debido a su velocidad, precisión y repetibilidad.

Ventajas clave de los cárteres de aluminio por inyección

Los cárteres de aluminio por inyección ofrecen una serie de beneficios frente a las alternativas tradicionales de acero estampado u otros materiales de hierro fundido, lo que los convierte en la opción preferida tanto para aplicaciones automotrices de alto rendimiento como estándar. Estas ventajas provienen de las propiedades únicas de las aleaciones de aluminio y de la precisión del proceso de fundición por inyección. El resultado es un componente que no solo contiene el aceite, sino que también contribuye activamente a la salud y eficiencia general del motor.

Uno de los beneficios más significativos es la resistencia inherente y las características de amortiguación de vibraciones del aluminio fundido. Uno de los beneficios más significativos es la resistencia inherente del aluminio fundido, que proporciona una estructura rígida capaz de aumentar la rigidez del bloque mientras amortigua eficazmente las vibraciones del motor, lo que conduce a un funcionamiento más suave y una menor tensión mecánica. Además, las superficies de sellado mecanizadas con precisión creadas mediante fundición a presión garantizan un sello superior y libre de fugas con el bloque del motor, un punto común de falla en los cárteres de acero estampado que pueden deformarse con el tiempo.

Los principales beneficios de rendimiento al elegir un cárter de aceite de aluminio moldeado a presión incluyen:

- Disipación de calor superior: El aluminio es un excelente conductor térmico, lo que le permite extraer el calor del aceite del motor de manera más efectiva que el acero. Muchos diseños incorporan aletas externas que aumentan la superficie, mejorando aún más este efecto de enfriamiento y ayudando a mantener temperaturas óptimas del aceite.

- Libertad y complejidad de diseño: La fundición a presión permite un enfoque de "hoja en blanco" en el diseño, libre de las limitaciones del estampado o soldadura. Esto posibilita la creación de cárteres con mayor capacidad de aceite, deflectores internos para prevenir la falta de aceite durante maniobras agresivas y características integradas.

- Construcción Ligera: El aluminio es significativamente más ligero que el acero o el hierro, lo que contribuye a la reducción del peso total del vehículo. Este es un factor crítico en el diseño moderno de vehículos para mejorar la eficiencia de combustible y el rendimiento.

- Flujo de aceite mejorado: El proceso de fundición a presión puede producir una superficie interior lisa, lo que mejora el flujo de aceite hacia el tubo de aspiración y el drenaje, asegurando una lubricación constante y un drenaje más completo durante los cambios de aceite.

- Resistencia a la corrosión: El aluminio resiste naturalmente la oxidación y la corrosión, lo que hace que los cárteres fundidos sean altamente duraderos, especialmente en entornos de operación severos o en regiones donde se utiliza sal en las carreteras.

Si bien la fundición a presión es óptima para componentes como cárteres, otras técnicas de fabricación son fundamentales para diferentes piezas automotrices. Por ejemplo, componentes de alta resistencia sometidos a tensiones extremas, como bielas o partes de suspensión, suelen basarse en forja. Empresas especializadas en este área, como Shaoyi (Ningbo) Metal Technology , proporcionan piezas automotrices forjadas de precisión, lo que demuestra el ecosistema diverso de fabricación que respalda a la industria automotriz. Esto resalta la importancia de seleccionar el proceso adecuado para cada aplicación específica para garantizar la seguridad y el rendimiento.

Diseño, Materiales y Capacidades de Personalización

Las especificaciones técnicas de un cárter de fundición a presión son fundamentales para cumplir con los exigentes requisitos de los motores modernos. La elección del material, las características de diseño y las opciones de personalización son consideraciones clave para los ingenieros durante el proceso de desarrollo. El material más comúnmente utilizado es una aleación de aluminio como ADC12, una aleación Al-Si-Cu conocida por su excelente equilibrio entre capacidad de fundición, resistencia mecánica y conductividad térmica.

La flexibilidad de diseño que ofrece la fundición a presión es una ventaja importante. Los fabricantes pueden integrar una amplia variedad de características directamente en la estructura del cárter. Por ejemplo, los diseños con aletas son una característica popular que aumenta el área superficial externa, mejorando significativamente la capacidad del cárter para actuar como disipador de calor para el aceite del motor. Otras características personalizadas pueden incluir deflectores internos o trampillas para controlar el movimiento del aceite durante maniobras con altas fuerzas G en vehículos de alto rendimiento, asegurando que la toma de aceite nunca quede sin suministro. La posibilidad de diseñar cárteres con fondos planos también permite un drenaje más completo, eliminando más contaminantes durante un cambio de aceite.

La personalización es un aspecto fundamental de la relación B2B entre una empresa automotriz y un fabricante de piezas moldeadas por inyección de metal. Proveedores como DSW Diecasting se especializan en crear utillajes personalizados para producir cárteres que satisfagan necesidades específicas de los clientes. Este proceso colaborativo implica optimizar el diseño de la pieza para facilitar su fabricación, garantizando un espesor de pared uniforme para prevenir defectos, y colocando estratégicamente canales de refrigeración y puntos de montaje. El objetivo final es producir un componente a medida que se integre perfectamente con la arquitectura del motor, ofreciendo un rendimiento óptimo, fiabilidad y facilidad de mantenimiento.

Preguntas Frecuentes

1. ¿Son buenos o malos los cárteres fundidos?

Los cárteres de aluminio fundidos por inyección son ampliamente considerados buenos, especialmente para aplicaciones automotrices modernas y de alto rendimiento. Sus principales ventajas incluyen una excelente durabilidad gracias al proceso de fundición a alta presión, una disipación térmica superior en comparación con el acero, una construcción ligera y la capacidad de ser moldeados en formas complejas con características integradas. Sin embargo, pueden ser más frágiles que los cárteres estampados de acero y podrían agrietarse tras un impacto severo, mientras que el acero probablemente solo se abollaría.

2. ¿Cuál es el mejor material para un cárter de aceite?

El mejor material depende de la aplicación específica y las prioridades. El aluminio, normalmente fundido por moldeo, es ideal para aplicaciones de alto rendimiento donde la reducción de peso y una eficiente disipación del calor son cruciales. Ofrece una excelente flexibilidad de diseño. El acero es valorado por su alta durabilidad, resistencia al impacto y menor costo de fabricación, lo que lo convierte en una opción común para muchos vehículos de pasajeros estándar. La elección implica un equilibrio entre beneficios de rendimiento y robustez.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —