- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Fabricación profesional de chapa metálica: desde la materia prima hasta la pieza terminada

Time : 2026-01-12

Comprensión de la Fabricación Profesional de Chapa Metálica

¿Alguna vez te has preguntado qué diferencia un chasis automotriz impecable de un proyecto casero torcido? La respuesta radica en la fabricación profesional de chapa metálica, una disciplina de fabricación basada en la precisión que transforma láminas metálicas planas en componentes complejos resistentes a las cargas, utilizados en prácticamente todos los sectores industriales.

La fabricación profesional de chapa metálica es el proceso industrial de corte, conformado y ensamblaje de láminas metálicas (típicamente de 0,5 mm a 6 mm de espesor) en piezas o productos terminados, mediante equipos especializados, técnicas certificadas y flujos de trabajo controlados en calidad que cumplen con tolerancias de ingeniería específicas y normas de conformidad sectoriales.

A diferencia de los enfoques caseros o para aficionados que dependen de herramientas manuales básicas y mediciones aproximadas, este proceso industrial exige maquinaria avanzada, técnicos calificados y una estricta adhesión a especificaciones internacionales como las normas de tolerancias ISO 2768. La diferencia es más importante de lo que podría pensarse, especialmente cuando están en juego la integridad estructural, el cumplimiento de seguridad y la durabilidad a largo plazo.

Qué diferencia la fabricación profesional

Imagine doblar una pieza de aluminio en su taller frente a realizar ese mismo doblez mediante una celda de doblado robotizada con repetibilidad controlada. Los resultados son completamente distintos. El trabajo de calidad profesional ofrece:

- Tolerancias de precisión: Mediciones precisas hasta fracciones de milímetro, fundamentales para piezas que deben encajar perfectamente

- Integridad del material: Técnicas adecuadas que previenen grietas, deformaciones y concentraciones de esfuerzo que debilitan los componentes terminados

- Certificación de cumplimiento: Documentación que demuestra que las piezas cumplen con los estándares industriales para aplicaciones automotrices, aeroespaciales, médicas y de construcción

- Repetibilidad constante: Ya sea produciendo 10 piezas o 10.000, cada una coincide con las especificaciones originales

Según TRA-C industrie , el trabajo de precisión en chapa metálica es fundamental en sectores como el automotriz, la aeronáutica, la industria alimentaria, ferroviaria, nuclear y de defensa—industrias en las que el fallo simplemente no es una opción.

La Base Industrial de la Manufactura Moderna

La fabricación profesional sirve como columna vertebral de la manufactura moderna. Cuando se considera que las piezas de chapa metálica aparecen en todo, desde equipos hospitalarios hasta sistemas comerciales de climatización, comienza a entenderse por qué la ejecución de calidad profesional es tan importante.

También vale la pena señalar la diferencia entre la fabricación de láminas metálicas y la manufactura. La manufactura se centra en la producción a gran escala de láminas metálicas en bruto, mientras que la fabricación transforma esas láminas en componentes personalizados para aplicaciones específicas. Los fabricadores profesionales cubren esta brecha, tomando materiales estandarizados y creando soluciones adaptadas que cumplen requisitos exigentes.

A lo largo de esta guía, descubrirá los procesos fundamentales que definen una fabricación de calidad, aprenderá cómo seleccionar los materiales adecuados para su aplicación, comprenderá los principios de diseño que reducen costos al tiempo que mejoran los resultados, y explorará cómo diferentes industrias aprovechan estas capacidades. Ya sea un ingeniero que especifica piezas, un profesional de compras que busca proveedores, o simplemente alguien interesado en saber cómo cobran vida los componentes metálicos de precisión, este recurso le proporcionará el conocimiento fundamental que necesita.

Procesos y Técnicas Fundamentales de Fabricación

Entonces, ¿cómo se convierte realmente una lámina metálica plana en un componente de precisión? La transformación ocurre mediante una secuencia cuidadosamente coordinada de procesos, cada uno basado en el anterior. Comprender estas técnicas le ayuda a comunicarse más eficazmente con los fabricantes y tomar decisiones más inteligentes sobre los requisitos de su proyecto.

La fabricación profesional de chapa metálica se basa en cuatro categorías fundamentales de procesos: corte, conformado, punzonado y ensamblaje. Analicemos cada uno para que pueda ver exactamente lo que sucede en el taller.

Tecnologías de Corte y Sus Aplicaciones

El corte es donde comienza todo proyecto de fabricación . El objetivo? Eliminar el material sobrante y crear el contorno preciso que requiere su pieza. Pero aquí es donde resulta interesante: el método de corte que elija afecta considerablemente la calidad del borde, las capacidades de tolerancia y el costo total.

Los talleres modernos de fabricación suelen ofrecer varias opciones de corte:

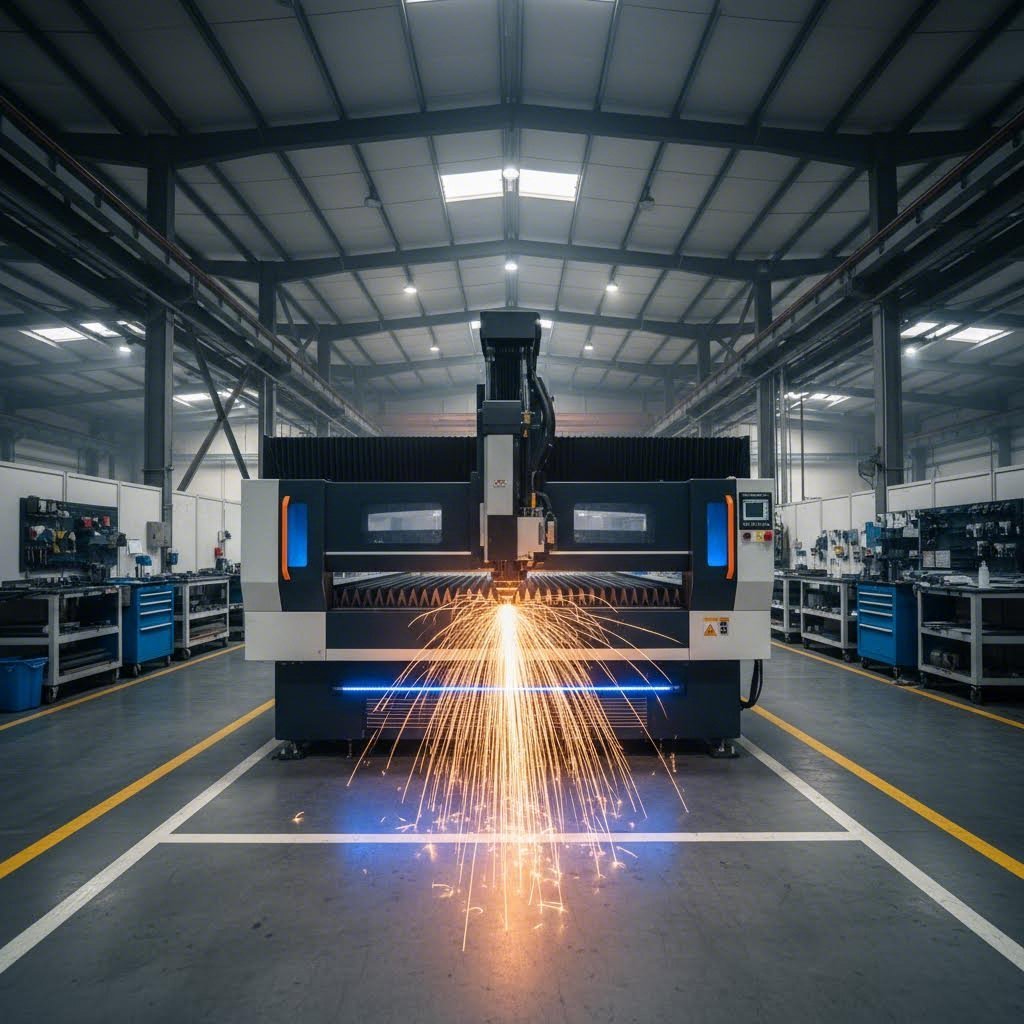

- El corte por láser: Un haz láser enfocado funde, quema o vaporiza material con una precisión excepcional. Según MetalsCut4U, las cortadoras láser alcanzan una precisión de aproximadamente 0,0125 pulgadas (0,32 mm) y producen bordes elegantes con acabados lisos. Este método destaca en diseños intrincados y minimiza la deformación del material ya que el calor permanece localizado.

- Corte por plasma: Un chorro caliente de gas ionizado corta metales eléctricamente conductivos a altas velocidades. Las cortadoras por plasma manejan materiales más gruesos mejor que los láseres y se han vuelto cada vez más asequibles. Los modelos más recientes ahora incluyen boquillas más pequeñas y arcos de plasma más finos que compiten con la precisión de los láseres.

- Corte: Un proceso mecánico que utiliza cuchillas opuestas para separar láminas metálicas. El cizallado funciona mejor para cortes rectos en láminas más gruesas y produce resultados limpios y precisos sin distorsión térmica, aunque puede generar pequeñas imperfecciones en el borde llamadas rebabas.

- Corte por chorro de agua: El agua a alta presión mezclada con partículas abrasivas corta el metal sin generar calor. Esta técnica preserva la estructura inherente del material y maneja bellamente formas intrincadas. Es particularmente valiosa al trabajar con metales sensibles a las zonas afectadas por el calor.

¿Qué método debería especificar? El corte por láser domina en láminas de calibre delgado a medio que requieren geometrías complejas. El plasma maneja lotes más pesados de forma más económica. El chorro de agua se vuelve esencial cuando debe eliminarse por completo la distorsión térmica.

Técnicas de conformado y unión explicadas

Una vez que sus piezas están cortadas a la forma deseada, los procesos de conformado crean los dobleces, ángulos y curvas que dan al metal laminado su carácter tridimensional. Piense en soportes, carcasas, componentes de chasis: cualquier cosa más allá de una lámina plana.

Los fabricantes profesionales emplean varios métodos de doblado y conformado:

- Doblado en aire: La lámina metálica se dobla sobre una matriz con fuerza controlada, creando opciones de ángulo flexibles. Esta técnica admite una variedad de radios y sigue siendo el enfoque más común para dobleces estándar.

- Embocado (acuñado): La lámina se prensa firmemente entre un punzón y una matriz para lograr dobleces extremadamente precisos y consistentes con mínimo retroceso elástico. Este método es adecuado para aplicaciones que requieren tolerancias estrechas.

- Doblado en V: Una técnica especializada de doblado por aire que utiliza matrices en forma de V para crear ángulos agudos y geometrías precisas, comúnmente utilizada en la fabricación de piezas metálicas estampadas profesionales.

- Laminación en frío: Las láminas metálicas se estiran dentro de cavidades de matriz para formar formas huecas como latas, carcasas y componentes automotrices.

- Hidroformado: Un fluido de alta presión moldea el metal en geometrías complejas, produciendo piezas ligeras pero resistentes, frecuentemente utilizadas en aplicaciones automotrices y aeroespaciales.

Las operaciones de punzonado complementan estas técnicas de conformado al crear agujeros, ranuras y recortes dentro de sus piezas. Las máquinas de punzonado CNC automatizan este proceso, permitiendo patrones complejos con una eficiencia y repetibilidad notables.

Finalmente, la soldadura une componentes individuales en conjuntos terminados. La técnica que encontrará depende del tipo de material, espesor y requisitos de calidad:

- Soldadura MIG (Gas Inerte Metálico): Utiliza un electrodo de alambre alimentado continuamente protegido por gas inerte. Conocida por su versatilidad y velocidad en diversos metales y espesores.

- Soldadura TIG (Gas Inerte de Tungsteno): Emplea un electrodo de tungsteno no consumible para soldaduras precisas y de alta calidad, ideal para láminas delgadas que requieren un control excepcional y resultados limpios.

- Soldadura por puntos: Aplica presión y corriente eléctrica en puntos específicos para crear uniones fuertes y localizadas. Esta técnica de soldadura por resistencia domina la fabricación automotriz.

La soldadura de calidad importa enormemente. El AWS D9.1:2018 Código de Soldadura de Chapa establece las cualificaciones, la calidad del trabajo y las directrices de inspección que cubren chapas metálicas de hasta 6,07 mm de espesor. Los soldadores certificados por AWS representan el estándar de calidad de la industria, una credencial cuya verificación vale la pena al evaluar posibles socios de fabricación.

Ahora que comprende cómo funcionan estos procesos, la siguiente decisión fundamental consiste en elegir los materiales adecuados para utilizar en ellos.

Guía de selección y especificaciones de materiales

Elegir el material adecuado puede hacer o deshacer su proyecto de fabricación. ¿Suena complicado? No tiene por qué serlo. Una vez que entienda cómo las propiedades del material se alinean con los requisitos de la aplicación, la decisión será mucho más clara, y evitará errores costosos en el futuro.

Los proveedores profesionales de fabricación de chapa trabajan con una amplia variedad de metales, cada uno con ventajas específicas según sus necesidades de rendimiento, condiciones ambientales y restricciones presupuestarias. Según JLCCNC , los materiales más comúnmente utilizados incluyen acero inoxidable, aluminio, acero laminado en frío, acero galvanizado y cobre; cada uno seleccionado según su resistencia, durabilidad, conformabilidad, eficiencia de costos y resistencia a la corrosión.

Propiedades del material y características de rendimiento

Antes de analizar materiales específicos, considere estos factores críticos que deben guiar su selección:

- Requisitos mecánicos: ¿Qué cargas, tensiones o impactos soportará la pieza?

- Exposición al medio ambiente: ¿Está el componente expuesto a humedad, productos químicos o temperaturas extremas?

- Necesidades de conformabilidad: ¿Qué tan complejas son sus dobleces, estirados y formas?

- Limitaciones de peso: ¿Su aplicación requiere soluciones ligeras?

- Parámetros presupuestarios: ¿Qué costo por pieza puede sostener su proyecto?

A continuación, se muestra cómo se comparan los materiales más populares en función de características clave de rendimiento:

| Material | Propiedades clave | Calibres comunes | Resistencia a la corrosión | Aplicaciones típicas |

|---|---|---|---|---|

| Acero inoxidable (304/316) | Alta resistencia, excelente durabilidad, capa de óxido autorreparable | calibre 16-26 (1,5 mm - 0,45 mm) | Excelente, especialmente el grado 316 en ambientes marinos/químicos | Procesamiento de alimentos, equipos médicos, arquitectura exterior, componentes marinos |

| Aluminio (5052/6061) | Ligero (1/3 de la densidad del acero), buena relación resistencia-peso, protección natural por óxido | calibre 14-24 (1,6 mm - 0,5 mm) | Muy bueno: resiste naturalmente la oxidación, funciona bien en zonas costeras | Piezas aeroespaciales, carcasas electrónicas, señalización, paneles automotrices |

| Acero laminado en frío | Alta precisión, acabado superficial liso, excelente conformabilidad, fácil de soldar | calibre 10-26 (3,4 mm - 0,45 mm) | Pobre—requiere recubrimiento o pintura para protección | Piezas automotrices, carcasas de electrodomésticos, marcos de muebles, componentes estructurales interiores |

| Acero Galvanizado | Recubierto con zinc para protección, resistencia moderada, económico | calibre 12-26 (2,7 mm - 0,45 mm) | Buena—la capa de zinc proporciona protección sacrificial | Conductos de climatización, techos, cercas, cajas exteriores |

| Cobre | Conductividad eléctrica/térmica superior, propiedades antimicrobianas, desarrolla una pátina protectora | calibre 16-24 (1,3 mm - 0,5 mm) | Excelente—forma una pátina protectora con el tiempo | Componentes eléctricos, intercambiadores de calor, elementos decorativos, techos |

Al comparar la resistencia, el acero inoxidable y el acero laminado en frío lideran, mientras que el aluminio ofrece la mejor ventaja en peso. Para resistencia a la corrosión, el acero inoxidable y el cobre superan significativamente a otras alternativas, lo que los hace ideales para entornos agresivos o húmedos.

Asociación de materiales con los requisitos de la aplicación

Comprender las especificaciones de calibre es igualmente importante. A diferencia de las mediciones métricas estándar donde el espesor se lee directamente en milímetros, el sistema de calibres funciona de forma inversa: un número de calibre más bajo indica un material más grueso. Según Xometry, un calibre 10 acero Estándar de chapa mide aproximadamente 3,4 mm (0,1345 pulgadas), mientras que el calibre 26 tiene solo unos 0,45 mm de espesor (obsérvese que el espesor del calibre varía entre acero, aluminio y metales galvanizados) .

Así se relaciona el espesor con su aplicación:

- Componentes estructurales resistentes :el calibre 10-14 proporciona la rigidez necesaria para aplicaciones de carga como componentes del chasis o estructuras de equipos industriales

- Carcasas y envolventes estándar: los calibres 16-20 equilibran resistencia con conformabilidad, ideal para armarios eléctricos, carcasas de electrodomésticos y equipos de climatización

- Piezas ligeras de precisión: el calibre 22-26 es adecuado para paneles decorativos, cajas electrónicas y componentes donde la reducción de peso es importante

Más allá de las opciones estándar, existen materiales especializados para aplicaciones específicas. El cobre recubierto de plomo ofrece una protección mejorada contra la corrosión en techos de proyectos de restauración histórica. El metal perforado proporciona ventilación y opciones estéticas para fachadas arquitectónicas. El metal expandido crea pasarelas, protecciones y aplicaciones de cribado donde importan tanto la resistencia como la visibilidad

La elección del material adecuado depende de equilibrar simultáneamente múltiples factores. El acero inoxidable ofrece una durabilidad insuperable pero tiene un costo mayor por volumen. El aluminio reduce el peso, pero puede requerir tratamientos superficiales adicionales en ciertos entornos. El acero laminado en frío ofrece la opción más económica cuando el uso en interiores permite recubrimientos protectores

Con el material seleccionado, el siguiente desafío consiste en diseñar piezas que los fabricantes puedan producir de manera eficiente; y aquí es donde entran en juego los principios del Diseño para la Fabricabilidad.

Prácticas recomendadas de diseño para facilitar la fabricación

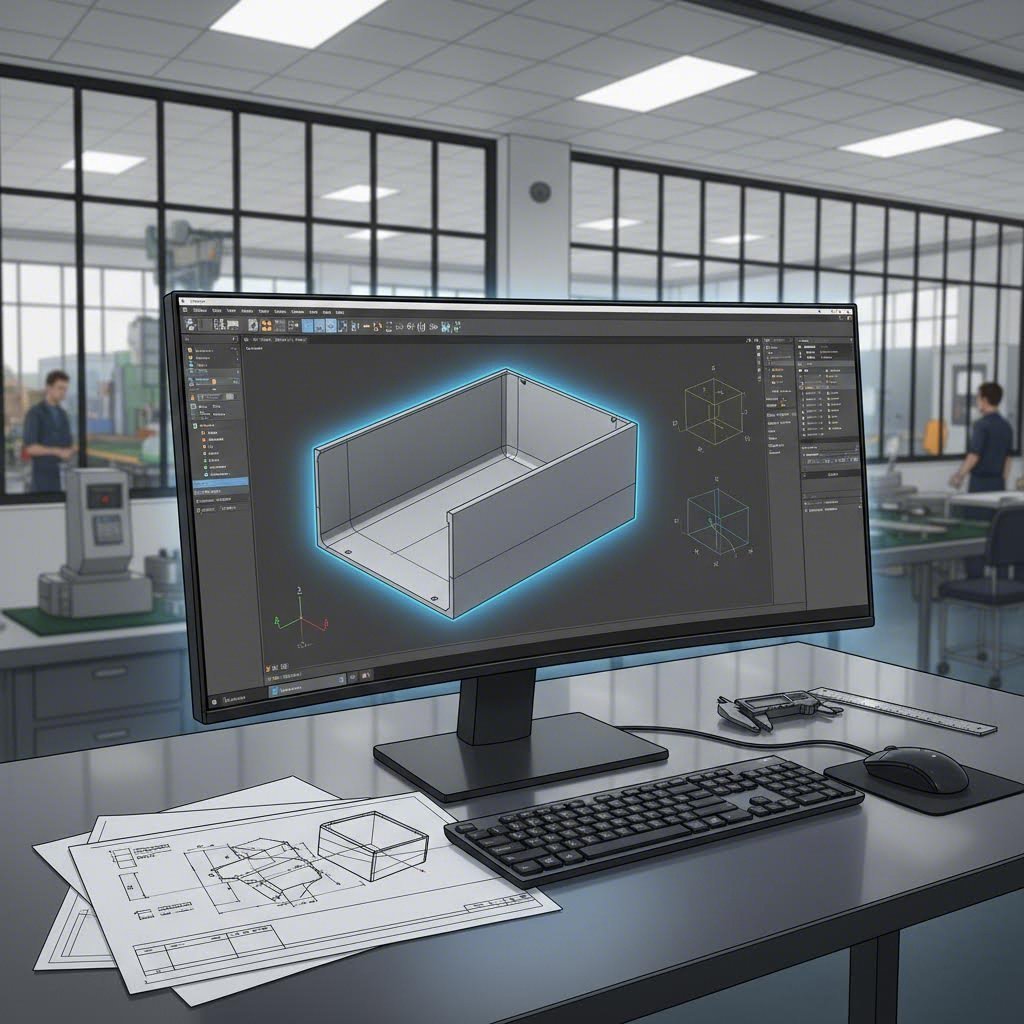

Ha seleccionado el material ideal y comprende los procesos de fabricación disponibles. Ahora surge la pregunta crítica: ¿funcionará realmente su diseño en el taller? Aquí es donde el Diseño para la Fabricabilidad (DFM) se convierte en su arma secreta para reducir costos, mejorar la calidad y obtener las piezas más rápidamente.

Piense en el DFM como diseñar teniendo en cuenta el resultado final. Cuando su modelo CAD considera cómo se comporta realmente el metal durante el doblado, corte y conformado, elimina la "fricción de fabricación" que aumenta los precios y prolonga los tiempos de entrega. Según Consac Industries , los cambios de diseño se vuelven exponencialmente más costosos a medida que avanza un proyecto, por lo que es esencial prestar atención temprana a la fabricabilidad.

Principios esenciales de DFM para chapa metálica

Imagina doblar un trozo de cartón con demasiada fuerza. El borde exterior se agrieta, ¿verdad? El metal se comporta de manera similar. Cada proceso de fabricación tiene límites físicos, y diseñar dentro de estas restricciones asegura que tus piezas salgan bien desde la primera vez.

Estas son las pautas fundamentales de diseño para fabricación (DFM) que todo diseñador debería seguir:

- Mantener radios de doblez adecuados: La curva interior de tu doblez debe ser al menos igual al espesor del material. Diseñar todos los dobleces con radios consistentes permite a los fabricantes utilizar una sola herramienta para cada pliegue, ahorrando tiempo de configuración y reduciendo tus costos.

- Colocar orificios correctamente respecto a los dobleces: Mantén los orificios a una distancia mínima de 2 veces el espesor del material desde cualquier ubicación de doblez. Cuando los orificios están demasiado cerca, el estiramiento durante el doblado los deforma en forma ovalada, haciendo imposible insertar tornillos o pasadores con precisión.

- Incluir cortes de alivio de doblez: Al doblar metal junto a un borde plano, el material tiende a romperse en las esquinas. Agregar recortes pequeños rectangulares o circulares en los extremos de la línea de doblez—típicamente de 1 a 1,5 veces el espesor del material—evita deformaciones y asegura acabados limpios y profesionales.

- Respete las longitudes mínimas de solapa: La parte doblada de su diseño necesita suficiente superficie para que las herramientas puedan sujetarla. Según Norck, las solapas deben tener al menos 4 veces el espesor del material. Solapas más cortas, denominadas "ilegales", requieren herramientas personalizadas costosas que pueden duplicar los costos de producción.

- Tenga en cuenta la dirección del grano: Las láminas de metal tienen un grano proveniente del proceso de laminado en la fábrica—similar al veteado de la madera. Doblado paralelo a este grano aumenta dramáticamente el riesgo de grietas. Orientar los dobleces en sentido transversal al grano evita que las piezas fallen meses después de su entrega.

- Evite recortes estrechos y ranuras: Las cortadoras láser generan calor intenso. Las características muy delgadas (menos de 1,5 veces el espesor del material de ancho) pueden deformarse o torcerse durante el corte. Mantener las aberturas más anchas asegura que las piezas permanezcan planas y encajen correctamente en los ensamblajes.

- Utilice tamaños estándar de agujeros: Especificar un agujero de 5,123 mm significa que el fabricante debe conseguir una broca personalizada. Usar tamaños estándar como 5 mm, 6 mm o incrementos imperiales comunes permite perforado de alta velocidad con herramientas existentes, acelerando enormemente el tiempo de entrega.

Comprender también el factor K es importante para el desarrollo preciso del patrón plano. Según La guía de diseño de Geomiq , el factor K representa la relación entre la ubicación del eje neutro y el espesor del material, con un rango entre 0 y 0,5. Establecer correctamente este valor en su software CAD asegura que las piezas dobladas coincidan exactamente con las dimensiones deseadas.

Errores de diseño comunes que se deben evitar

Incluso ingenieros experimentados caen en estas trampas. Aquí está lo que debe tener en cuenta:

- Tolerancias excesivamente ajustadas: Especificar tolerancias por debajo de ±0,005" aumenta los costos drásticamente. Los procesos estándar de chapa metálica logran económicamente tolerancias entre ±0,010" y ±0,030"; reserve especificaciones más ajustadas únicamente para características que realmente las requieran.

- Ignorar el rebote elástico: El metal es ligeramente elástico. Cuando se dobla a 90 grados y se suelta, naturalmente recupera parcialmente su forma original, alcanzando quizás 88 u 89 grados. Incorporar flexibilidad en las especificaciones de tolerancia cuando los ángulos perfectos no son críticos mantiene razonables los costos de inspección.

- Olvidar el espesor del recubrimiento: El recubrimiento en polvo y otros tratamientos superficiales añaden un espesor medible. No tener esto en cuenta en los cálculos de tolerancia provoca problemas de ensamblaje más adelante.

- Descuidar el acceso para el ensamblaje: Los sujetadores ocultos pueden verse más limpios, pero aumentan drásticamente el tiempo de ensamblaje. Asegúrese de dejar suficiente espacio para las herramientas durante el ensamblaje final; esto reduce significativamente los costos de mano de obra.

¿El enfoque más inteligente? Trabajar con fabricantes experimentados desde las primeras etapas de diseño. Pueden identificar posibles problemas antes de que se conviertan en fallos costosos: prevenir siempre cuesta menos que corregir.

Con un diseño optimizado para la fabricabilidad, el siguiente paso es comprender cómo se aplican estos principios en diferentes industrias y sus requisitos especializados.

Aplicaciones industriales y casos de uso

¿Dónde se utiliza realmente la fabricación profesional de chapa metálica en el mundo real? La respuesta podría sorprenderle: estos componentes de precisión están literalmente en todas partes, desde el sistema de aire acondicionado que enfría su oficina hasta el equipo médico en su hospital local. Comprender cómo distintas industrias aprovechan esta capacidad de fabricación ayuda a valorar por qué la calidad es tan importante.

Según MakerVerse , la fabricación de chapa metálica crea piezas duraderas y de alta precisión en prácticamente todos los sectores, mediante el corte, doblado y ensamblaje de láminas metálicas en componentes con una resistencia, flexibilidad y precisión excepcionales. Exploraremos las aplicaciones específicas que impulsan la demanda de trabajos de calidad profesional.

Aplicaciones comerciales e industriales

Los proyectos comerciales requieren capacidades de fabricación que van mucho más allá de lo que exige el trabajo residencial. La escala es mayor, las tolerancias suelen ser más ajustadas y los requisitos de cumplimiento se multiplican significativamente.

Sistemas de HVAC e infraestructura de edificios:

- Conductos y manejo del aire: Láminas de aluminio y acero galvanizado forman los conductos principales, codos y conectores que distribuyen aire acondicionado en edificios comerciales. Según Seather Technology, el aluminio soporta el calor excepcionalmente bien y resiste la corrosión, manteniendo los sistemas funcionando eficientemente durante años sin fallos por oxidación.

- Carrocerías de equipos: Las unidades de climatización, equipos de techo y recintos de sala mecánica requieren una fabricación resistente a las condiciones climáticas que soporte temperaturas extremas y exposición a la humedad.

- Componentes de ventilación: Las compuertas, rejillas y difusores exigen una fabricación precisa para un control adecuado del flujo de aire y el confort del edificio.

Construcción y arquitectura comercial:

- Sistemas de techos metálicos: Los paneles de costura elevada, accesorios de sellado y piezas de acabado protegen las estructuras comerciales mientras ofrecen atractivo estético. Una fabricación profesional garantiza un rendimiento hermético al agua que cumple con los requisitos de garantía.

- Revestimiento arquitectónico: Los paneles metálicos personalizados crean fachadas impactantes en edificios, como torres de oficinas modernas, espacios minoristas y edificios institucionales donde la apariencia es tan importante como el rendimiento.

- Componentes Estructurales: Soportes, sujetadores y elementos estructurales proporcionan la base oculta que mantiene seguros y estables a los edificios.

Restaurantes y servicios de alimentos:

- Superficies de trabajo en acero inoxidable: Las mesas de preparación, mostradores y estaciones de servicio requieren fabricación certificada por NSF que cumpla con estrictas normas de saneamiento.

- Camaras extractoras y ventilación: Las cocinas comerciales dependen de sistemas de campanas debidamente fabricados para eliminar humo, grasa y calor de forma segura.

- Carcasas de equipos: Los paneles de cámaras frigoríficas, carcasas de refrigeración y estaciones de calentamiento comienzan todos como láminas metálicas planas.

Salud y Medicina:

- Equipo Hospitalario: Camas, armarios, carros y sistemas de almacenamiento utilizan acero inoxidable fabricado que soporta protocolos agresivos de limpieza y uso constante.

- Carcazas de equipos de diagnóstico: Escáneres CT, equipos de rayos X e instrumentos de laboratorio requieren recintos de precisión con tolerancias ajustadas y acabados limpios.

- Muebles quirúrgicos: Las mesas quirúrgicas, bandejas de instrumentos y estaciones de trabajo móviles requieren propiedades antimicrobianas y una construcción continua.

Requisitos del Sector Especializado

¿Qué diferencia la fabricación residencial de la comercial? Las diferencias son más profundas de lo que podría esperar, y comprenderlas ayuda a explicar por qué la fabricación profesional de chapa metálica para aeroespacial o la fabricación profesional de chapa metálica para OEM tiene precios superiores.

Según Sheffield Metals, los proyectos comerciales difieren de los residenciales en varios aspectos clave:

- Complejidad de la Instalación: Los trabajos comerciales normalmente requieren sistemas de costura elevada en lugar de métodos más simples con fijaciones expuestas. Estos necesitan abrazaderas especializadas, espaciado preciso según las especificaciones técnicas y, a menudo, soldadura mecánica: habilidades que requieren una formación considerable para dominarlas.

- Rigidez en la programación: Los clientes residenciales se adaptan a los horarios de los contratistas. Los contratistas generales comerciales dictan los plazos y esperan que los contratistas de techado coordinen simultáneamente con múltiples oficios. Los retrasos tienen consecuencias costosas.

- Requisitos de mano de obra: Las instalaciones gubernamentales y ubicaciones seguras pueden requerir verificaciones de antecedentes para todos los trabajadores. Encontrar instaladores calificados que cumplan con los requisitos tanto de habilidades como de seguridad reduce significativamente la mano de obra disponible.

- Estructuras de pago: Los proyectos comerciales suelen incluir pagos por avances, con un 10 % retenido hasta la finalización del proyecto, a veces meses después de haber concluido su trabajo.

- Requisitos de seguro: La cobertura adicional de responsabilidad civil para vehículos, equipos y equipos más grandes se vuelve obligatoria en contratos comerciales.

Aplicaciones residenciales y ornamentales:

El trabajo residencial funciona de manera diferente, pero aún así exige una ejecución profesional:

- Elementos arquitectónicos personalizados: Barandillas decorativas, componentes de pérgolas y estructuras de jardín donde convergen estética y durabilidad.

- Cubiertas y chapas: Capuchones de chimenea, canales de techo y piezas de moldura personalizadas que protegen a las viviendas de la infiltración de agua.

- Componentes de HVAC: Conductos, soportes para equipos y accesorios de ventilación dimensionados para sistemas residenciales.

- Herrería ornamental: Puertas, cercas, paneles decorativos e instalaciones artísticas que requieren tanto habilidad en la fabricación como experiencia en acabados.

Aeroespacial y Automotriz:

Estas industrias representan la cúspide de la precisión en fabricación:

- Componentes aeronáuticos: Paneles de fuselaje, secciones de ala, soportes y escudos térmicos fabricados a partir de láminas de aluminio y titanio, donde literalmente no hay opción al fallo.

- Paneles de carrocería automotriz: Puertas, capós, aletas y componentes del chasis diseñados para resistencia ante impactos y optimización del peso.

- Sistemas de escape: Componentes ligeros y resistentes al calor, como tuberías y carcasas de convertidores catalíticos que soportan temperaturas extremas.

Los requisitos de fabricación para la hojalatería aeronáutica profesional superan ampliamente el trabajo comercial estándar. Las tolerancias se reducen a fracciones de milímetro. Los certificados de los materiales deben rastrearse hasta las fuentes originales de laminación. Los protocolos de inspección se multiplican considerablemente.

Ya sea que esté adquiriendo componentes para un proyecto de construcción comercial o evaluando opciones de precios de fabricación profesional de chapa metálica en China para producción en volumen, comprender estos requisitos específicos de la aplicación le ayuda a comunicarse más eficazmente con los fabricantes y garantiza obtener piezas que realmente funcionen en su entorno previsto.

Ahora que comprende dónde se utilizan los componentes fabricados, surge la siguiente pregunta crítica: ¿cómo identificar fabricantes capaces de ofrecer la calidad que su aplicación exige?

Normas de Calidad y Certificaciones Profesionales

¿Cómo puede distinguir entre una fábrica profesional de fabricación de chapa metálica y un taller básico con equipos obsoletos? La respuesta suele depender de las certificaciones, los protocolos de inspección y las capacidades operativas que diferencian a los fabricantes de clase mundial de aquellos que simplemente siguen el proceso sin mayor rigor.

Cuando está adquiriendo componentes de precisión, especialmente para aplicaciones exigentes como automoción, aeroespacial o equipos médicos, la calidad no es solo un valor añadido. Es la base que determina si sus piezas funcionarán de forma confiable o fallarán catastróficamente en el campo. Comprender qué indicadores de calidad buscar le ayuda a tomar decisiones más inteligentes al adquirir y evitar errores costosos.

Certificaciones clave de calidad que debe buscar

Las certificaciones actúan como una validación externa de que los sistemas, procesos y resultados de un fabricante cumplen con rigurosas normas internacionales. No son solo placas colgadas en la pared; representan sistemas documentados de gestión de la calidad que garantizan consistencia en cada proyecto.

Certificación IATF 16949 para aplicaciones automotrices:

Si está adquiriendo componentes para la cadena de suministro automotriz, la certificación IATF 16949 debería encabezar su lista de requisitos. Según Meridian Cable Assemblies , esta certificación fue creada en 1999 por el International Automotive Task Force, un consorcio de asociaciones comerciales y fabricantes del sector automotriz que trabaja junto con la Organización Internacional de Normalización (ISO). La certificación aporta uniformidad a los sistemas de evaluación y certificación en toda la cadena de suministro automotriz a nivel mundial.

¿Qué significa realmente IATF 16949? Según la National Quality Assurance Limited (NQA), indica que una empresa ha desarrollado un "sistema de gestión de calidad orientado a procesos que prevé la mejora continua, la prevención de defectos y la reducción de la variabilidad y el desperdicio". Este enfoque sistemático conduce a procesos de producción que entregan consistentemente componentes y conjuntos automotrices de calidad.

Fabricantes de automóviles importantes, incluidos BMW, Stellantis (Chrysler, Dodge, Jeep) y Ford Motor Company, exigen que sus socios en la cadena de suministro mantengan la certificación IATF 16949. Empresas como Shaoyi (Ningbo) Metal Technology mantener esta certificación para sus piezas personalizadas de estampado metálico y ensamblajes de precisión, validando su capacidad para producir componentes de chasis, suspensión y estructurales que cumplen con los estándares de la industria automotriz.

Certificaciones de Soldadura AWS:

Para ensamblajes fabricados que incluyen uniones soldadas, las certificaciones AWS (American Welding Society) son extremadamente importantes. El Código de Soldadura AWS D9.1 para Hojas Metálicas establece directrices de calificación, ejecución y verificación que cubren hojas metálicas de hasta 6,07 mm de espesor. Los soldadores certificados por AWS han demostrado sus habilidades mediante pruebas rigurosas, no simplemente afirmado tener experiencia.

Gestión de Calidad ISO 9001:

Esta certificación fundamental abarca sistemas generales de gestión de calidad en todas las industrias. Aunque menos especializada que la IATF 16949, la norma ISO 9001 indica que un fabricante dispone de procesos documentados para cumplir consistentemente con los requisitos del cliente y con las normativas aplicables.

Certificaciones ISO/ITAR para Aplicaciones Especializadas:

Según Piezas de Metal Delgado , verifique siempre que los fabricantes preseleccionados cuenten con certificación ISO o ITAR si su producto lo requiere. La certificación ITAR (Reglamento sobre el Comercio Internacional de Armas) garantiza la existencia de registros documentales adecuados y trazabilidad, esencial para aplicaciones en defensa y aeroespaciales.

Normas de inspección y pruebas

Las certificaciones establecen sistemas, pero los protocolos de inspección aseguran que cada pieza cumpla realmente con las especificaciones. Los fabricantes profesionales implementan controles de calidad en múltiples dimensiones:

Según YEEN Technology, las normas de inspección de calidad para el mecanizado de chapa metálica incluyen:

- Verificación de la precisión dimensional: Las normas nacionales suelen exigir tolerancias dimensionales lineales entre ±0,1 mm y ±1 mm, medidas mediante calibres vernier y micrómetros. Las dimensiones críticas, como aperturas y anchos de ranuras, están sujetas a requisitos aún más estrictos.

- Examen de la calidad superficial: Las superficies de chapa metálica se inspeccionan para detectar grietas, arañazos e hendiduras. La rugosidad superficial debe cumplir con las especificaciones de diseño mediante inspección visual combinada con instrumentos de medición de rugosidad.

- Pruebas de resistencia estructural: Las pruebas de tracción y flexión verifican las propiedades mecánicas, asegurando que las piezas tengan suficiente resistencia y tenacidad para aplicaciones prácticas.

- Verificación del Material Crudo: El control de calidad comienza en el origen: la inspección de certificaciones de materiales y parámetros de especificación para confirmar que las chapas cumplan con los requisitos de diseño antes incluso de comenzar el corte.

Las operaciones profesionales combinan inspecciones completas para dimensiones críticas con inspecciones por muestreo para productos fabricados en masa. Este enfoque equilibrado detecta defectos sin crear cuellos de botella que ralenticen la producción.

Indicadores Clave de Calidad que los Compradores Deben Evaluar:

- Capacidades de prototipado rápido: ¿Puede el fabricante producir piezas prototipo rápidamente para su validación antes de comprometerse con las herramientas de producción? Operaciones profesionales como Shaoyi ofrecen prototipado rápido en 5 días, lo que le permite verificar el ajuste y funcionamiento antes de escalar.

- Tiempo de entrega de cotizaciones: ¿Cuánto tiempo se tarda en recibir precios detallados? Fabricantes con sistemas eficientes pueden proporcionar cotizaciones en cuestión de horas en lugar de días. Por ejemplo, una entrega de cotización en 12 horas indica operaciones optimizadas y capacidad de ingeniería.

- Soporte integral de DFM: ¿Ofrece el fabricante comentarios sobre el diseño para optimizar sus piezas en cuanto a facilidad de fabricación? Los socios profesionales revisan proactivamente los diseños, identificando posibles problemas antes de que se conviertan en fallos costosos.

- Repetibilidad en series de producción: Algunos lotes no deberían ser excepcionales mientras que otros son casi inutilizables. Consulte sobre la consistencia de calidad entre diferentes series; los fabricantes confiables mantienen un control estadístico estricto del proceso.

- Sistemas de trazabilidad: ¿Puede el fabricante rastrear cualquier pieza a lo largo de su historial de producción? La trazabilidad de la calidad permite la identificación rápida de problemas y la implementación de acciones correctivas.

- Protocolos de calibración de equipos: Los equipos de corte y doblado requieren calibración regular para mantener la precisión. Los talleres profesionales documentan los calendarios y resultados de calibración.

- Soporte de ingeniería interno: Los fabricantes con personal de ingeniería pueden optimizar sus diseños, solucionar problemas de fabricación y acelerar significativamente los plazos del proyecto.

La diferencia entre fabricantes profesionales y talleres básicos queda clara cuando se examinan sistemáticamente estos indicadores de calidad. Las certificaciones ofrecen validación externa. Los protocolos de inspección detectan defectos. Las capacidades operativas, como la prototipación rápida y el soporte DFM, aceleran el desarrollo de su producto mientras reducen riesgos.

Armado con esta comprensión de los estándares de calidad, el siguiente paso consiste en saber cómo interactuar realmente con fabricantes profesionales, desde la consulta inicial hasta la producción.

Trabajar con fabricantes profesionales

Conoce los procesos, has seleccionado tus materiales y tu diseño sigue los principios de DFM. Ahora llega el momento de la verdad: asociarte con un fabricante que pueda transformar tus especificaciones en piezas reales. Esta transición de la teoría a la ejecución atrapa a muchos compradores, pero no tiene por qué suceder lo mismo contigo.

Piensa en la colaboración con un fabricante profesional como en planificar un viaje por carretera. Según AMG Industries, no puedes simplemente comenzar a conducir sin un plan; primero debes trazar la ruta, o terminarás perdido, frustrado o pagando de más. Una pequeña preparación marca la diferencia entre un proyecto fluido y un desastre costoso.

Preparación de las Especificaciones del Proyecto

Antes de enviar ese primer correo electrónico o realizar una llamada de consulta, tómese un tiempo para organizar sus ideas. Este trabajo previo evita grandes problemas más adelante y señala a los fabricantes que es un profesional al que vale la pena priorizar.

¿Qué información debe tener preparada?

- Tipo y complejidad de la pieza: ¿Está solicitando soportes simples o recintos complejos con múltiples dobleces? Cuanto más específico sea, menos suposiciones tendrá que hacer el fabricante.

- Especificaciones de los materiales: Defina el tipo de material, grado y espesor. Según TrueCADD , las especificaciones de selección de material deben indicar el tipo, grado y espesor, teniendo en cuenta que la tolerancia del espesor del material disponible puede variar según el fabricante.

- Requisitos de acabado: Incluya especificaciones sobre el tratamiento superficial, requisitos de imprimación si corresponde, y todos los detalles sobre pintura o recubrimiento en polvo, incluyendo los números de designación del fabricante y el espesor deseado del recubrimiento.

- Estimaciones de cantidad: Por lo general, las cantidades mayores reducen el costo por unidad. Prepare tanto las cantidades iniciales como los volúmenes anuales previstos para ayudar a los fabricantes a optimizar los precios.

- Expectativas de cronograma: ¿Cuándo necesita realmente las piezas? Comprender su flexibilidad ayuda a los fabricantes a adaptar su proyecto dentro de su programa de producción.

Documentación esencial:

Los fabricantes profesionales esperan documentación técnica clara. Su paquete debe incluir:

- Archivos CAD: modelos 3D en formatos como STEP o IGES, además de planos 2D en formato PDF o DWG

- Planos acotados: Completos con tolerancias, especificaciones de doblado y anotaciones de perforaciones

- Certificaciones de Materiales: Si usted suministra el material, incluya informes de ensayo del laminador

- Contexto de montaje: Muestre cómo se integra su pieza en conjuntos más grandes; esto ayuda a los fabricantes a comprender los requisitos críticos de ajuste

Según TrueCADD, los planos técnicos que carecen de información suficiente obligan a los fabricantes a trabajar adivinando, lo que provoca desperdicio de material, retrabajos costosos y retrasos en el proyecto. Su documentación debe eliminar por completo cualquier ambigüedad.

Evaluación de las Capacidades del Fabricante

No todos los talleres ofrecen todos los servicios, por lo que ajustar las capacidades del fabricante a los requisitos de su proyecto ahorra tiempo y evita frustraciones. Según York Sheet Metal , varios factores clave separan a los proveedores de calidad del resto.

Preguntas para hacer a posibles fabricantes:

- Historial de calidad: ¿Puede confiar en recibir piezas de calidad de forma consistente? Si un proveedor no puede superar su prueba de calidad, es momento de buscar uno nuevo.

- Confianza en la entrega puntual: La clave no es qué tan rápido pueden enviárselo, sino qué tan seguros están de que recibirá las piezas cuando se prometió. Los proveedores honestos rechazan fechas poco realistas en lugar de hacer promesas agresivas y luego fallar en las entregas.

- Reputación y trayectoria: ¿Cuánto tiempo lleva el fabricante en el negocio? ¿Están modernizando sus sistemas y equipos? Los proveedores que se mantienen a la vanguardia de la tecnología y que invierten en sus equipos demuestran una solidez que desea en un socio.

- Respuesta en la comunicación: Cuando llama o envía un correo electrónico, ¿cuánto tiempo tardan en responder? ¿Cuál es la calidad de esa comunicación? Trabajar con clientes globales y plazos de entrega reducidos requiere un fabricante capaz de satisfacer necesidades dinámicas.

- Disposición para enfrentar desafíos: ¿El proveedor evita proyectos difíciles? Hacer crecer su negocio implica incorporar nuevos materiales o tecnologías; busque un socio dispuesto a asumir riesgos junto con usted.

- Responsabilidad por errores: Cuando las cosas no salen como se planeó, ¿el fabricante asume la responsabilidad y trabaja para mejorar? La responsabilidad es la base de la confianza.

Las capacidades de ensamblaje son importantes:

Muchos proyectos requieren más que solo piezas fabricadas: necesitan ensamblajes completos. Verifique si su proveedor ofrece servicios de soldadura, inserción de accesorios, acabados y montaje final. Consolidar estos pasos con un único proveedor simplifica la logística y reduce los problemas de coordinación.

Proceso paso a paso para contratar fabricantes profesionales:

- Defina completamente sus requisitos: Reúna todas las especificaciones, planos, requisitos de materiales, cantidades y expectativas de plazos antes de contactar al proveedor.

- Identifique de 3 a 5 candidatos calificados: Investigue fabricantes con experiencia en su sector y en los procesos específicos que requiere su proyecto. Revise certificaciones y capacidades.

- Envíe paquetes formales de solicitud de cotización (RFQ): Envíe documentación completa a cada candidato simultáneamente. Incluya información de la empresa, alcance del proyecto y criterios de evaluación.

- Evalúe las cotizaciones de forma sistemática: Compare precios, pero también evalúe los tiempos de entrega, los compromisos de calidad y la calidad de la comunicación. El precio más bajo no siempre es el de mayor valor.

- Solicite muestras o visite las instalaciones: Para proyectos importantes, verifique directamente las capacidades. Observe el estado del equipo, conozca al personal y evalúe los sistemas de calidad personalmente.

- Negocie los términos y establezca acuerdos: Aclare los términos de pago, las expectativas de calidad, los cronogramas de entrega y los procedimientos para manejar problemas antes de iniciar la producción.

- Apruebe los primeros artículos: Revise las muestras iniciales de producción según sus especificaciones antes de autorizar corridas completas.

- Mantenga una comunicación continua: Manténgase en contacto regular durante toda la producción. Aborde los problemas de inmediato y brinde comentarios que ayuden a su fabricante a mejorar.

Las mejores relaciones con fabricantes se convierten en verdaderas asociaciones en las que ambas partes se benefician de una comunicación abierta, respeto mutuo y un compromiso compartido con resultados de calidad. Encontrar la combinación adecuada requiere esfuerzo inicial, pero genera dividendos durante todo su proyecto y, a menudo, durante años de futura colaboración.

Avanzando con su proyecto de fabricación

Ahora ha recorrido el panorama completo de la fabricación profesional de chapa metálica, desde comprender qué diferencia el trabajo de grado industrial de los enfoques caseros hasta evaluar las capacidades del fabricante. Pero el conocimiento sin acción sigue siendo solo teoría. Entonces, ¿a dónde va desde aquí?

La respuesta depende completamente de su situación actual en su proceso de fabricación. Ya sea que aún esté explorando los conceptos fundamentales o listo para solicitar cotizaciones mañana, el camino hacia adelante es diferente para cada persona.

El éxito de cualquier proyecto profesional de fabricación de chapa metálica depende de tres pilares: seleccionar materiales adecuados a los requisitos de su aplicación, diseñar piezas que los fabricantes puedan producir eficientemente y asociarse con fabricantes certificados cuyas capacidades coincidan con sus estándares de calidad.

Conclusiones clave para su proyecto de fabricación

Resumamos todo lo expuesto en conclusiones prácticas organizadas según su situación actual:

Si aún está aprendiendo sobre los procesos:

- Tenga en cuenta que el corte, conformado, punzonado y unión representan las cuatro categorías fundamentales de procesos, cada uno de los cuales afecta de forma distinta la calidad final y el costo de su pieza

- Reconozca que el corte por láser domina en trabajos de precisión sobre chapas de espesor delgado a medio, mientras que el plasma maneja mejor los grosores mayores de forma más económica

- Recuerde que los soldadores certificados por AWS representan el referente de calidad en la industria para conjuntos soldados; siempre verifique esta certificación cuando la soldadura sea importante

Si está seleccionando materiales:

- Relacione los requisitos mecánicos, la exposición ambiental y las limitaciones presupuestarias con las propiedades de los materiales antes de finalizar las especificaciones

- El acero inoxidable ofrece una durabilidad insuperable para entornos agresivos; el aluminio proporciona ahorro de peso; el acero laminado en frío es la opción más económica para interiores

- Los números de calibre funcionan de forma inversa: números más bajos indican material más grueso. Una chapa de calibre 10 mide aproximadamente 3,4 mm, mientras que una de calibre 26 mide solo unos 0,45 mm

Si se enfoca en la optimización del diseño:

- Mantenga radios internos de doblez al menos iguales al espesor del material para evitar grietas

- Mantenga los orificios a una distancia mínima de 2 veces el espesor del material respecto a las zonas de doblez para evitar deformaciones

- Especifique tamaños estándar de orificios y radios de doblez consistentes para reducir costos de herramientas y acelerar la producción

- Involucre a los fabricantes desde una etapa temprana de su diseño: siempre es más económico prevenir que corregir

Si está listo para encontrar un fabricante:

- Verifique certificaciones como IATF 16949 para aplicaciones automotrices y certificaciones de soldadura AWS para ensamblajes críticos

- Prepare documentación completa que incluya archivos CAD, planos acotados, especificaciones de materiales y requisitos de acabado antes de solicitar cotizaciones

- Evalúe las capacidades de prototipado rápido, los tiempos de entrega de cotizaciones y el soporte DFM como indicadores de operaciones profesionales

- Pregunte sobre la responsabilidad cuando las cosas no salgan según lo planeado; esto revela el verdadero potencial de asociación

Dando el próximo paso

Su guía profesional de fabricación de chapa metálica no estaría completa sin orientarle hacia acciones concretas. Así es cómo avanzar según sus necesidades actuales:

Para la planificación de proyectos de fabricación de chapa metálica:

Comience por documentar completamente sus requisitos. Reúna planos de piezas, especificaciones de materiales, estimaciones de cantidades y expectativas de cronograma antes de contactar a cualquier fabricante. Según las mejores prácticas del sector, involucrar a los socios desde las primeras etapas de la ideación —en lugar de esperar hasta que los diseños estén finalizados— mejora significativamente los resultados. Los fabricantes de precisión pueden ofrecer recomendaciones que aseguran que su proyecto sea viable mientras se minimizan los obstáculos.

Para servicios de fabricación personalizada de chapa metálica:

Identifique fabricantes cuyas certificaciones y capacidades coincidan con su aplicación específica. Para estampación automotriz y conjuntos metálicos de precisión, fabricantes como Shaoyi (Ningbo) Metal Technology ofrecen calidad certificada según IATF 16949, prototipado rápido en 5 días y soporte completo de DFM, lo que le permite validar diseños rápidamente antes de comprometerse con herramientas de producción. Su respuesta en cotizaciones en solo 12 horas también indica una eficiencia operativa que acelera los plazos del proyecto.

Para asociaciones continuas de fabricación:

Las mejores relaciones con proveedores evolucionan hacia verdaderas colaboraciones. Trate a los fabricantes cualificados como extensiones de su equipo de ingeniería. Comparta pronósticos, proporcione comentarios e invierta en infraestructura de comunicación que mantenga los proyectos funcionando sin contratiempos. Las empresas que cultivan estas asociaciones superan constantemente a aquellas que consideran la fabricación como una compra transaccional.

En cualquier etapa en la que se encuentre, recuerde esto: la fabricación profesional de chapa metálica transforma láminas metálicas planas en componentes de precisión que impulsan prácticamente todos los sectores. Los conocimientos que ha adquirido aquí le permiten tomar decisiones más inteligentes, comunicarse de manera más efectiva con los fabricantes y, en última instancia, obtener piezas mejores, más rápido y a menor costo. Ahora es el momento de poner ese conocimiento en práctica.

Preguntas frecuentes sobre la fabricación profesional de chapa metálica

1. ¿Cuál es la diferencia entre manufactura y fabricación de chapa metálica?

La fabricación de chapa metálica se centra en la producción de láminas metálicas en grandes volúmenes mediante operaciones de laminado y procesamiento. La fabricación transforma estas láminas en componentes personalizados a través de procesos de corte, doblado, punzonado y unión. Los fabricantes profesionales cubren esta brecha tomando materiales estandarizados y creando soluciones adaptadas que cumplen con tolerancias técnicas específicas y normas de conformidad para aplicaciones que van desde chasis automotrices hasta sistemas de climatización.

2. ¿Qué certificaciones debo buscar en un fabricante profesional de chapa metálica?

Para aplicaciones automotrices, la certificación IATF 16949 es esencial ya que valida sistemas de gestión de calidad orientados a procesos para la prevención de defectos. Las certificaciones de soldadura AWS garantizan que los soldadores cumplan con las normas industriales para chapa metálica de hasta 6,07 mm de espesor. ISO 9001 abarca la gestión general de la calidad, mientras que la certificación ITAR es obligatoria para aplicaciones en defensa y aeroespaciales. Fabricantes como Shaoyi (Ningbo) Metal Technology poseen la certificación IATF 16949 para estampado preciso y ensamblajes automotrices.

3. ¿Qué materiales se utilizan comúnmente en la fabricación profesional de chapa metálica?

Los materiales más comunes incluyen acero inoxidable (304/316) para resistencia a la corrosión en equipos alimenticios y médicos, aluminio para piezas ligeras en aeroespacial y automotriz, acero laminado en frío para aplicaciones económicas en interiores, acero galvanizado para sistemas de climatización y recintos exteriores, y cobre para componentes eléctricos. La selección del material depende de los requisitos mecánicos, exposición ambiental, necesidades de conformabilidad, limitaciones de peso y parámetros presupuestarios.

4. ¿Qué es el Diseño para la Fabricación (DFM) en la fabricación de chapa metálica?

Los principios de DFM optimizan los diseños para una producción eficiente mientras reducen costos. Las pautas clave incluyen mantener radios de doblez de al menos el espesor del material, colocar los orificios a una distancia de 2 veces el espesor del material desde los dobleces, incluir cortes de alivio en las esquinas, asegurar que las bridas tengan al menos 4 veces el espesor del material y orientar los dobleces en dirección transversal al grano. Fabricantes profesionales como Shaoyi ofrecen soporte integral de DFM para identificar posibles problemas antes de la producción.

5. ¿Cómo preparo especificaciones al solicitar un presupuesto de fabricación de chapa metálica?

Prepare documentación completa que incluya archivos CAD en formato STEP o IGES, planos 2D acotados con tolerancias, especificaciones del tipo y grado del material, requisitos de acabado con detalles de recubrimiento, estimaciones de cantidad para volúmenes iniciales y anuales, y expectativas de cronograma. Las especificaciones claras eliminan ambigüedades, previenen retrabajos costosos y permiten a los fabricantes ofrecer cotizaciones precisas rápidamente; algunas empresas profesionales ofrecen respuestas en menos de 12 horas si la documentación es adecuada.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —