- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Niveles de Producción PPAP Mapeados: Qué Enviar, Cuándo y Por Qué

Time : 2025-10-19

Desmitificando la producción PPAP para fabricantes

¿Qué es el PPAP y por qué es importante en la fabricación?

Cuando esté adquiriendo componentes automotrices o industriales, a menudo escuchará sobre la «producción ppap». Pero, ¿qué significa PPAP y por qué es tan fundamental? PPAP significa «Proceso de Aprobación de Piezas de Producción», un método estructurado utilizado para confirmar que tanto el producto como el proceso de fabricación pueden cumplir de forma confiable con los requisitos del cliente. Este proceso se utiliza ampliamente en el sector automotriz y cada vez más en aeroespacial, electrónica y otras industrias de alta especificación.

Imagine lanzar una pieza nueva solo para descubrir, después de comenzar la producción, que no cumple con las necesidades de su cliente. ¿Parece algo complejo y arriesgado? Ese es exactamente el tipo de situación que el proceso PPAP está diseñado para prevenir. El proceso de aprobación de piezas en producción (PPAP) formaliza cómo los proveedores demuestran —mediante un conjunto de documentos— que sus piezas y procesos están listos para la producción en serie.

Significado de PPAP frente a controles de calidad diarios

Es fácil confundir PPAP con inspecciones rutinarias o controles de calidad, pero existe una gran diferencia. Mientras que los controles de calidad diarios se centran en detectar defectos en lotes individuales, el proceso PPAP consiste en demostrar desde el principio que todo el sistema —diseño, materiales, fabricación y pruebas— puede entregar piezas conformes de forma consistente con el tiempo. En otras palabras, PPAP no es solo una lista de verificación; es un paquete completo de evidencias revisado y aceptado tanto por el proveedor como por el cliente, que culmina en el Certificado de Presentación de Pieza (PSW).

- Confirma la preparación del diseño y del proceso antes de la producción en masa (SOP)

- Alinea las expectativas del proveedor y del cliente sobre los requisitos y la calidad

- Reduce el riesgo de costosas retiradas, reprocesos y retrasos en el lanzamiento

- Garantiza la trazabilidad de la documentación y una comunicación clara

- Apoya la aprobación del proveedor y la gestión continua de la relación

El PPAP valida tanto el producto como el proceso de fabricación, asegurando la preparación para la producción en masa según lo establecido en el estándar AIAG PPAP-4.

Cómo se integra la producción PPAP en la aprobación del proveedor

La producción PPAP se activa en varios escenarios: lanzamiento de una pieza nueva, realización de un cambio de ingeniería, cambio de proveedores o incluso cuando un cliente lo solicita durante el ciclo de vida del producto [Capvidia] . El proceso es colaborativo, en el que los proveedores elaboran el paquete PPAP y los clientes (normalmente OEMs o proveedores de primer nivel) lo revisan y aprueban antes del inicio de la producción a gran escala.

A diferencia de las inspecciones diarias, el PPAP no es una actividad única. Es un conjunto dinámico de documentos que debe actualizarse siempre que haya cambios en la pieza o en el proceso. ¿El objetivo final? Brindar confianza de que cada pieza entregada cumplirá con todos los requisitos de ingeniería, calidad y seguridad desde el principio.

Objetivos y resultados clave del PPAP

- Proporcionar evidencia documentada de que las piezas cumplen con las especificaciones del cliente

- Demostrar la capacidad y el control del proceso

- Permitir lanzamientos de productos fluidos y seguros

- Facilitar la alineación y confianza entre proveedor y cliente

Al comprender el significado del PPAP en la fabricación y cómo funciona el proceso de aprobación de piezas de producción (PPAP), puedes alinear mejor a tus equipos, prepararte para auditorías del cliente y evitar errores costosos. Recuerda, el PPAP es tu hoja de ruta hacia la preparación para el lanzamiento y el éxito duradero como proveedor.

Conectar APQP con PPAP y aclarar las diferencias con FAI

Relación entre APQP y PPAP explicada

Cuando escucha sobre planificación de calidad en el mundo automotriz o industrial, notará que aparecen una y otra vez dos acrónimos: APQP y PPAP. Pero ¿cuál es la diferencia real y por qué es importante para su próximo proyecto?

Analicémoslo. APQP significa Planificación avanzada de calidad de producto . Piense en el proceso apqp como en su hoja de ruta para desarrollar un producto nuevo, asegurando que cada detalle de diseño y fabricación esté planificado, validado y controlado. Es un esfuerzo colaborativo que involucra a expertos en ingeniería, fabricación, calidad y cadena de suministro que trabajan juntos para prevenir problemas antes de que surjan [InspectionXpert] .

PPAP, o Proceso de aprobación de piezas de producción , es un hito clave dentro de APQP. Es el paquete de evidencia que envía a su cliente al final del ciclo de planificación, demostrando que su equipo puede producir de forma consistente piezas que cumplan con todos los requisitos. En otras palabras, APQP es el recorrido, y PPAP es el punto de control que confirma que está listo para la producción.

| Proceso | Objetivo | Temporización | Salida | Propietario |

|---|---|---|---|---|

| APQP | Planificar y controlar el desarrollo del producto y del proceso | Inicio al lanzamiento (fases 1–5) | Análisis de Modo y Efecto de Falla de Diseño, Análisis de Modo y Efecto de Falla de Proceso, Plan de Control, Flujo del Proceso, MSA, estudios de capacidad, resultados de validación | Equipo multifuncional (Ingeniería, Calidad, Fabricación, Compras) |

| PPAP | Demostrar la preparación del proceso y del producto para la producción | Fin del APQP (Fase 4) | Paquete de presentación PPAP (incluyendo DFMEA, PFMEA, Plan de Control, PSW, evidencia de capacidad) | Proveedor (presentado al cliente para aprobación) |

| FAI | Verificar la conformidad del primer lote de producción | Antes o durante la producción inicial | Informe de FAI (verificación dimensional, de materiales y de procesos en el primer artículo) | Proveedor o fabricante (a menudo para revisión interna o del cliente) |

PPAP vs FAI: Qué cambia y qué permanece

Es fácil confundir PPAP con la Inspección del Primer Artículo (FAI), pero cumplen funciones diferentes. FAI es como una instantánea: verifica que la primera fabricación de una pieza coincida con los planos y especificaciones. Esto es especialmente común en la industria aeroespacial, pero también aparece en el sector automotriz para piezas nuevas o significativamente modificadas. FAI normalmente es una inspección detallada, realizada una sola vez, sobre una pieza o lote antes de iniciar la producción en masa.

PPAP, por otro lado, es un paquete integral que no solo incluye resultados dimensionales (a veces utilizando datos de FAI), sino también estudios de capacidad del proceso, certificaciones de materiales y planes de control. Se trata de demostrar que todo su proceso, no solo una parte, puede entregar repetidamente calidad a lo largo del tiempo. Algunos OEM pueden solicitar datos de FAI como parte de la evidencia de PPAP, pero PPAP siempre va más allá, exigiendo validación continua y actualizaciones de documentación si ocurren cambios.

Planificación Avanzada de Calidad de Producto en Acción

Entonces, ¿cómo funcionan APQP y PPAP juntos en el mundo real? Imagine que está lanzando un nuevo componente automotriz. Durante APQP, su equipo elabora todos los documentos fundamentales: DFMEA, PFMEA, Flujo del Proceso, Plan de Control, Análisis de Sistemas de Medición (MSA) y estudios de capacidad. Estos entregables no son solo papeleo; son la base de su sistema de calidad y alimentan directamente su presentación de PPAP.

- APQP garantiza que el proceso es robusto y que los riesgos están gestionados antes de la producción.

- PPAP es el punto de control formal: la garantía del cliente de que todo está listo para el lanzamiento.

- FAI es una herramienta de apoyo que proporciona evidencia detallada para una única construcción, pero no sustituye la validación continua y sistemática requerida por PPAP.

APQP y PPAP son dos caras de la misma moneda: APQP representa la planificación y la disciplina del proceso, mientras que PPAP confirma que dicha disciplina da como resultado piezas conformes y listas para la producción.

Al comprender la diferencia entre apqp vs ppap y cómo encaja FAI, estarás mejor preparado para cumplir con las expectativas del cliente, negociar requisitos y asegurar un lanzamiento sin contratiempos. ¿Listo para profundizar? A continuación, detallaremos los niveles PPAP y los requisitos documentales para que puedas seleccionar el enfoque adecuado para tu próxima presentación.

Niveles PPAP y mapeo de documentos hechos útiles

Comprensión de los niveles PPAP y los desencadenantes de presentación

¿Alguna vez te has preguntado por qué tu cliente solicita un nivel específico de PPAP, o qué significan realmente esos niveles de PPAP para tu proyecto? La respuesta radica en equilibrar el riesgo, la complejidad y la confianza. El proceso PPAP utiliza cinco niveles de presentación para definir exactamente qué evidencia y documentos PPAP necesitas proporcionar para la aprobación de la pieza. Estos niveles no son solo burocracia: garantizan el grado adecuado de supervisión para cada componente, desde sujetadores simples hasta elementos críticos de seguridad.

Los desencadenantes de presentación incluyen lanzamientos nuevos de piezas, cambios de ingeniería, cambios de proveedor o solicitudes del cliente. El nivel de PPAP seleccionado determina el alcance y profundidad de la documentación que deberás presentar. Analicemos cada nivel y cuándo se utiliza normalmente.

Niveles de PPAP 1–5: Qué presentar y cuándo

- Nivel 1 de PPAP : Solo se presenta el PSW (Part Submission Warrant). Se utiliza para piezas estándar de catálogo o de bajo riesgo, o cuando el historial del proveedor está comprobado. Rápido y sencillo, pero rara vez usado para componentes complejos [Six Sigma Development Solutions] .

- Nivel 2 de ppap : PSW más muestras limitadas y datos de apoyo (como resultados básicos de dimensiones o materiales). Seleccionado para piezas moderadamente complejas o cuando el cliente necesita más garantía que con el Nivel 1, pero no el paquete completo.

- Nivel 3 ppap : PSW, muestras del producto y el conjunto completo de datos de apoyo. Este es el nivel de presentación más común; piense en ello como el estándar oro para nivel ppap 3 presentaciones. Aquí los clientes esperan transparencia total y evidencia sólida.

- Nivel 4 de ppap : PSW más cualquier otro requisito que solicite el cliente. Este es un nivel completamente personalizado, a menudo utilizado para piezas con requisitos regulatorios u operativos únicos.

- Nivel 5 PPAP : PSW, muestras y todos los datos de apoyo deben estar disponibles para su revisión en su sitio de fabricación. El cliente puede realizar una auditoría in situ para verificar todo directamente, reservada para piezas de alto riesgo o críticas.

PPAP Nivel 3: Cuando los clientes esperan evidencia completa

¿Por qué es nivel 3 ppap ¿Tan importante? Para la mayoría de aplicaciones automotrices y de alta confiabilidad, el Nivel 3 es el predeterminado a menos que el cliente lo exima explícitamente. Este enfoque garantiza que cada aspecto de su proceso y producto esté documentado, sea rastreable y susceptible de revisión. Si tiene alguna duda, asuma los requisitos del Nivel 3 y consulte con su cliente sobre excepciones. Esta mentalidad ayuda a evitar retrabajos costosos o reenvíos posteriores.

Siempre confirme los requisitos específicos del cliente antes de finalizar su nivel de PPAP; algunos clientes pueden elevar o reducir el nivel según el riesgo, historial o necesidades particulares.

Mapeo de documentos por nivel simplificado

Elegir el correcto nivel ppap es solo la mitad de la batalla. También necesita reunir los documentos correctos para su presentación. Utilice la tabla anterior para crear su lista de verificación y coordine siempre con su cliente para aclarar cualquier requisito especial. Este enfoque mantiene su presentación en curso y su lanzamiento según lo programado.

¿Listo para poner esto en práctica? A continuación, le guiaremos a través de un flujo de trabajo de presentación PPAP paso a paso, para que pueda gestionar con confianza los roles, plazos y expectativas del cliente desde el inicio hasta el final.

Flujo de trabajo y cronograma de presentación PPAP de extremo a extremo

Desde el bloqueo de diseño hasta la firma del PSW: El proceso PPAP paso a paso

Cuando se está preparando para el lanzamiento de un nuevo producto, el proceso de aprobación de producción puede parecer un laberinto de documentos, reuniones y listas de verificación. Pero con un flujo de trabajo claro, mantendrá a su equipo alineado y evitará sorpresas de último momento que retrasen la ppap approval . Aquí tiene una guía práctica, paso a paso, del documentación del proceso de aprobación de piezas de producción (PPAP) y los hitos que impulsan una presentación exitosa:

- Recopilación de Requisitos del Cliente : Recopilar todas las especificaciones del cliente, dibujos y expectativas contractuales. Aclarar qué desencadena la de pieza de producción : ¿es una pieza nueva, un cambio de proceso o un cambio de proveedor?

- Planificación de Riesgos : Realizar evaluaciones de riesgo (DFMEA, PFMEA) para identificar posibles problemas de diseño y fabricación antes de que se conviertan en obstáculos.

- Diseño del proceso : Diagramar el proceso de fabricación, crear diagramas de flujo de proceso y desarrollar el plan de control para garantizar la calidad en cada etapa.

- Construcción Previa a la Producción : Ejecutar un lote piloto o inicial de producción para validar el proceso bajo condiciones reales. Recopilar muestras para pruebas y mediciones.

- Recolección de evidencia : Recopilar toda la documentación requerida—resultados dimensionales, certificaciones de materiales, estudios MSA, datos de capacidad—alineados con la última revisión del diseño.

- Revisión Interna : Los equipos multifuncionales (Diseño, Fabricación, Calidad) revisan el paquete completo para detectar lagunas o desalineaciones antes de la presentación al cliente.

- Presentación al Cliente : Envíe la documentación PPAP al cliente, siguiendo sus requisitos de portal o formato. Incluya el Part Submission Warrant (PSW) completado.

- Bucles de Retroalimentación : Responda a cualquier pregunta del cliente, solicitud de aclaración o corrección requerida. Actualice los documentos según sea necesario y vuelva a enviarlos.

- Aprobación Final del PSW : Reciba la aceptación formal del cliente sobre el PSW, confirmando que su proceso y producto están autorizados para la producción en masa.

Hitos, Responsables y Entregables

| Pilar de desarrollo | Rol responsable | Duración Típica |

|---|---|---|

| Recopilación de Requisitos del Cliente | Gerente de Programa, Ingeniero de Ventas | Es corto. |

| Planificación de Riesgos (DFMEA, PFMEA) | Diseño, Calidad | Medio |

| Diseño del Proceso y Plan de Control | Fabricación, Calidad | Medio |

| Construcción Previa a la Producción | Producción | Medio |

| Recolección de evidencia | Calidad, Fabricación | Medio |

| Revisión Interna | Equipo multifuncional | Es corto. |

| Presentación al Cliente | Calidad del Proveedor, Gerente de Programa | Es corto. |

| Bucles de Retroalimentación | Calidad del Proveedor, Gerente de Programa | Varía |

| Aprobación Final del PSW | Calidad del Cliente | Es corto. |

Qué preguntarle al cliente antes de comenzar

Imagina invertir semanas en una presentación, solo para descubrir que el cliente esperaba un proceso de aprobación diferente proceso de aprobación o formato de datos. Evite retrabajos aclarando estos puntos desde el principio. A continuación, una lista de verificación que puede copiar y pegar para su reunión o correo electrónico inicial:

- ¿Cuál es el nivel de presentación PPAP requerido? (Nivel 1-5, o específico del cliente)

- ¿Qué dibujo o modelo es el autorizado? (Incluir revisión/fecha)

- ¿Qué sistema de tolerancias y características especiales se aplica?

- ¿Cuáles son los criterios de aceptación para la capacidad del proceso (CpK, PpK, etc.)?

- ¿Qué formatos son aceptables para los resultados de MSA y mediciones dimensionales?

- ¿Existen instrucciones de portal del cliente o plantillas de presentación?

- ¿Se permite la presentación parcial o por etapas?

- ¿Existen requisitos específicos del cliente que no están cubiertos en el PPAP de AIAG?

Construcción del paquete PPAP: Orden y aprobación

Ahora, ¿cómo ensambla y enruta su documentación del proceso de aprobación de piezas de producción (PPAP) para la aprobación? Siga este orden típico para su paquete de presentación:

- Página de portada o índice

- Registros de diseño (planos, especificaciones)

- Documentos de cambios de ingeniería (si corresponde)

- DFMEA y PFMEA

- Diagrama de Flujo del Proceso

- Plan de control

- Análisis de sistemas de medición (MSA)

- Resultados dimensionales

- Resultados de pruebas de material/rendimiento

- Estudios de capacidad

- Informe de aprobación de apariencia (si es necesario)

- Registros de cumplimiento (materiales, normativos, etc.)

- Garantía de entrega de pieza completada (PSW)

Cada documento debe ser revisado y firmado por el responsable del departamento correspondiente (Diseño, Fabricación, Calidad), y el PSW debe ser firmado por el representante autorizado del proveedor. El PSW es la declaración formal de cumplimiento y se requiere para de pieza de producción —así que verifique cuidadosamente todos los detalles antes de la presentación [1factory] .

«Un flujo de trabajo PPAP disciplinado, con roles claros y hitos secuenciados, es la base de un proceso de aprobación de producción fluido. No deje las aprobaciones ni el orden de los documentos al azar: la claridad desde el principio evita retrasos costosos y trabajos de corrección.»

Con este flujo de trabajo, estará preparado para cualquier auditoría o revisión por parte del cliente. A continuación, analizaremos cómo presentar su evidencia de MSA y capacidad para superar incluso el escrutinio más riguroso del cliente.

Evidencia de MSA y Capacidad que Garantiza Aprobación

Aspectos Esenciales de MSA para tener Confianza en el PPAP

Cuando estás preparando una presentación PPAP, ¿alguna vez te has preguntado por qué se hace tanta hincapié en el Análisis de los Sistemas de Medición (MSA)? Imagina que tu sistema de medición tiene solo un pequeño error: de repente, piezas buenas podrían ser rechazadas o, peor aún, piezas no conformes podrían pasar desapercibidas. Por eso el MSA es un pilar fundamental del ppap manufacturing y un ppap element obligatorio para la garantía de calidad.

El MSA asegura que tus herramientas y métodos de medición sean precisos, exactos y confiables. En el contexto de what is ppap in quality , se trata de demostrar a tu cliente que tus datos son confiables, que tus decisiones de control de procesos se basan en evidencia sólida, no en suposiciones.

- Método de Medición: Describa el tipo de medición (por ejemplo, calibrador, CMM, calibre pasante/no pasante).

- Calibres y estado de calibración: Liste todos los dispositivos utilizados y confirme que la calibración está actualizada.

- Tipo de estudio: Especifique si se trata de un estudio Gauge R&R, de atributos, linealidad o evaluación de estabilidad.

- Alcance del estudio: Indique qué características, muestras y operadores se incluyeron.

- Resumen de los hallazgos: Presente los resultados clave: ¿son capaces los sistemas y cuál es el error de medición?

- Las limitaciones: Observe cualquier restricción (por ejemplo, variabilidad del operador, factores ambientales).

- Acciones correctivas: Describa los pasos realizados si el sistema de medición no cumplió con los requisitos.

Siempre cite AIAG PPAP-4 para criterios formales de aceptación e incluya únicamente valores específicos cuando sean proporcionados por su cliente o por la norma oficial.

Cómo resumir la capacidad sin prometer demasiado

Resumir la capacidad del proceso puede parecer caminar sobre una cuerda floja: si prometes demasiado, arriesgas objeciones por parte del cliente; si prometes muy poco, tu presentación se retrasa. El objetivo es conectar claramente cada característica especial con su estudio correspondiente, utilizando datos reales y una lógica transparente.

A continuación, se muestra un formato de tabla sencillo para presentar resultados de capacidad que resista el escrutinio de una auditoría:

| Características | Método | Descripción de la muestra | Resumen de resultados | Notas sobre estabilidad |

|---|---|---|---|---|

| Diámetro crítico | Medición con máquina de medición por coordenadas (CMM) | 30 piezas, 3 operadores | CpK = 1.45, cumple con el objetivo del cliente | No se detectó deriva durante la ejecución inicial |

| Dureza de la superficie | Prueba Rockwell | 10 muestras, 2 turnos | Todo dentro de especificaciones; GR&R < 10 % | Estable durante un período de 2 semanas |

Sea directo con respecto a cualquier resultado dudoso. Si la capacidad de una característica está cerca del requisito mínimo, indique controles provisionales en su Plan de Control y documente los planes para futuras mejoras del proceso. Este enfoque basado en riesgos demuestra que usted es proactivo, no que está ocultando problemas.

Presentación de resultados que resisten auditorías

La evidencia lista para auditorías no trata solo de números; se trata de trazabilidad y alineación. Asegúrese de que todos los datos dimensionales, de materiales y de rendimiento correspondan al mismo nivel de revisión que el dibujo o modelo aprobado. Si usted está laboratorios que documentan (internos o externos), proporcione su acreditación y alcance de trabajo como parte de su paquete PPAP.

- Cruce cada estudio con la revisión del dibujo o de la lista de materiales (BOM).

- Incluya certificados de calibración y acreditaciones de laboratorio cuando sea requerido.

- Utilice un orden lógico de documentos y etiquetado claro: facilite a los revisores rastrear cada resultado hasta su origen.

- Señale cualquier control interino y actualice su Plan de Control a medida que se verifiquen mejoras en el proceso.

Recuerda, ¿qué significa ppap en fabricación ? Significa generar confianza—mediante datos, transparencia y preparación para el escrutinio. Al seguir estas prácticas, acortará los ciclos de revisión y construirá una reputación de calidad calidad ppap .

A continuación, exploraremos cómo las prácticas de hilo digital y las definiciones basadas en modelos están transformando la forma en que documenta y envía los entregables PPAP, para que su paquete de evidencia permanezca sólido, incluso cuando evoluciona la fabricación.

Hilo Digital y MBD Asociados a los Entregables del PPAP

Cómo la Definición Basada en Modelos (MBD) Cambia el Paquete de PPAP

Cuando escuchas sobre el hilo digital o la Definición Basada en Modelos (MBD) en la fabricación, podría sonar como un término de moda, pero en el contexto del proceso de aprobación de piezas de producción ppap , estos conceptos están cambiando rápidamente la forma en que se crea, presenta y revisa la evidencia. Imagina reemplazar pilas de PDFs y hojas de cálculo estáticas con un único conjunto conectado de archivos digitales que fluyen directamente desde ingeniería hasta calidad y dentro de tu presentación de PPAP. Esa es la promesa del hilo digital: actualizaciones más rápidas, menos errores y mayor trazabilidad.

Con MBD, su modelo CAD 3D se convierte en la fuente principal de información real, no solo para el diseño, sino también para la fabricación y la inspección. Esto significa que la Información de Fabricación del Producto (PMI), como tolerancias, acabados superficiales y características especiales, está integrada directamente en el modelo, eliminando la necesidad de volver a ingresar datos manualmente y reduciendo el riesgo de errores humanos. Cuando se produce un cambio de ingeniería, el hilo digital garantiza que todos los documentos PPAP posteriores se actualicen automáticamente, manteniendo su paquete de presentación sincronizado y listo para auditorías.

Objetos digitales asociados a documentos PPAP clásicos

Entonces, ¿cómo se asocian realmente los objetos digitales a los clásicos documento ppap requisitos? Analicémoslo con una tabla práctica que muestra entregables PPAP comunes junto con sus equivalentes digitales, notas de presentación y consideraciones de aceptación por parte del cliente:

| Objeto PPAP clásico | Equivalente digital | Notas sobre formato de presentación | Notas sobre aceptación del cliente |

|---|---|---|---|

| Registros de diseño | modelo CAD 3D (nativo o STEP), anotaciones PMI | Incluir formato y revisión del modelo; dibujo de referencia si es necesario | Confirmar si el modelo o el dibujo es la fuente autorizada; algunos fabricantes requieren ambos |

| Dibujo en globo | Salida digital con anotaciones, QIF o PDF con características trazables | Vincular las anotaciones a las características del modelo; proporcionar lista digital de características | Algunos clientes requieren versiones digitales y estáticas para trazabilidad |

| Resultados dimensionales | Archivo QIF, salida de CMM vinculada al modelo 3D y PMI | Hacer referencia a las indicaciones PMI en los resultados; alinear los códigos de muestra con las características del modelo | Verificar si el portal del cliente acepta QIF o requiere un resumen en Excel/PDF |

| Plan de control | registro ePLM, documento de flujo de trabajo digital | Incluir el ID del registro ePLM en las observaciones del PSW; exportar PDF si es necesario | Confirmar la aceptación de firmas digitales y el seguimiento de revisiones |

| PFMEA | registro de software ePLM o de calidad | Exportar resumen para presentación; mantener versión activa para auditorías | Verificar si el cliente revisará en la plataforma o requiere un archivo estático |

| Flujo del proceso | Diagrama de flujo interactivo (software), exportación a PDF | Asegurar que el flujo coincida con el Plan de Control digital y el PFMEA | Algunos OEM solo aceptan PDF estático como registro oficial |

| MSA | Archivos digitales de estudio, vinculados a la base de datos de equipos de medición | Incluir trazabilidad de calibración y firmas digitales | Verificar los requisitos del cliente sobre formato de datos y evidencia |

| Capacidad | Salida de software estadístico, resumen ePLM | Fuente de datos de referencia y revisión; exportar según sea necesario | Alinear el resumen de capacidades con la lista digital de características |

| Resultados de materiales/desempeño | Certificados de laboratorio (PDF), registros vinculados a ePLM | Adjuntar certificados digitales a la presentación; referenciar lote y códigos de prueba | Algunos clientes requieren los archivos originales del laboratorio para trazabilidad |

Por ejemplo, en lugar de presentar una hoja de cálculo estática con resultados dimensionales, podría proporcionar un archivo QIF directamente trazable al PMI del modelo 3D. En su autorización de presentación de pieza, puede referenciar el ID del registro ePLM de su plan de control, ofreciendo al cliente un enlace directo al documento actual, con control de revisiones. Esto no solo cumple con el proceso de aprobación PPAP sino que también agiliza las actualizaciones futuras cuando se produzcan cambios de ingeniería [Ingeniería de Acción] .

Garantizar la alineación entre el modelo y el plano

Una de las fuentes más comunes de confusión —y trabajo repetido— en las presentaciones digitales de PPAP es la falta de alineación entre el modelo y el plano. Antes de enviar, confirme siempre con su cliente cuál artefacto es la autoridad oficial. Algunos fabricantes aceptan el modelo 3D con PMI como única fuente de verdad, mientras que otros aún requieren un plano 2D firmado por razones regulatorias o heredadas. Incluya una declaración clara en su presentación indicando que toda la evidencia está alineada con la revisión especificada del modelo o plano, y haga referencia cruzada a esto en cada artefacto digital.

- Indique en la portada del PPAP y en las observaciones del PSW la autoridad del modelo/plano y su revisión.

- Asegúrese de que todos los archivos digitales (QIF, registros ePLM, PDFs) hagan referencia a la misma revisión/fecha.

- Coordínese con el contacto de calidad o ingeniería de su cliente si existe alguna duda.

Cuando haya dudas, proporcione tanto el modelo nativo como una versión PDF del dibujo, y conserve un registro de toda la correspondencia sobre autoridad y formato. Este enfoque minimiza el riesgo de retrasos costosos o rechazos durante el proceso de aprobación de piezas de producción ppap .

El hilo digital transforma el PPAP de un proceso estático y manual a un flujo de trabajo dinámico y rastreable, reduciendo errores, acelerando aprobaciones y facilitando el cumplimiento de las aiag ppap pautas más que nunca.

A medida que las plataformas digitales y el ppap software se vuelven más comunes, notará que los límites entre ingeniería, fabricación y calidad se están difuminando. Al asociar sus artefactos digitales con los requisitos clásicos de PPAP y confirmar de antemano la autoridad del cliente, garantizará que su próxima presentación sea conforme y preparada para el futuro. A continuación, veremos cómo evitar errores comunes que provocan el rechazo del PPAP y proporcionaremos plantillas listas para usar de acciones correctivas.

Evitación y corrección de rechazos del PPAP

Motivos más comunes por los que se rechaza el PPAP

¿Alguna vez ha sentido esa sensación de desánimo cuando su paquete PPAP cuidadosamente elaborado regresa con una notificación de rechazo? No está solo. Incluso los equipos experimentados pueden tropezar con detalles que parecen menores, pero que tienen consecuencias importantes para la aprobación de producción. Entonces, ¿cuáles son los culpables habituales que hacen fracasar una pSW PPAP envío?

- Firmas faltantes en el Part Submission Warrant o en los documentos de apoyo

- Revisiones no coincidentes entre planos, FMERAs y planes de control

- Resúmenes MSA incompletos o falta de evidencia de calibración

- Características especiales no documentadas o métodos de control poco claros

- Estudios de capacidad no vinculados —resultados no asociados a características específicas del plan de control

- Resultados de material o rendimiento sin soporte (por ejemplo, certificados de laboratorio faltantes)

- AMFEs obsoletas o recicladas que no reflejan los riesgos actuales de diseño/proceso

- Lagunas en la trazabilidad —documentos de aprobación de piezas sin firmar, sin fecha o no trazables

Imagine pasar semanas preparando su requisitos PPAP nivel 3 solo por omitir una firma o cargar la revisión incorrecta. Estas omisiones simples pueden provocar retrasos costosos, trabajos de reelaboración e incluso pérdida de confianza del cliente.

Resúmenes de CAPA que puede copiar y adaptar

Cuando ocurre un rechazo, actuar rápidamente y documentar su respuesta es fundamental. Aquí es donde entran los resúmenes de CAPA (Acción Correctiva y Preventiva). A continuación se incluyen plantillas listas para usar que puede adaptar a cualquier problema de PPAP:

Planteamiento del Problema: El PFMEA presentado no se actualizó para coincidir con el último cambio de ingeniería (Revisión D).

Contención inmediata: Se detuvo la producción y se notificó a todos los departamentos afectados.

Resumen de la causa raíz: El cambio de ingeniería no se comunicó al equipo de calidad antes de la presentación de PPAP.

Acción correctiva: PFMEA actualizado a la Revisión D, equipo capacitado nuevamente en el proceso de control de cambios.

Verificación de la eficacia: Verificación cruzada de todos los documentos PPAP ahora incluidos en la lista de verificación previa a la presentación.

Controles Preventivos: Implementación del flujo de trabajo digital para notificaciones de cambios de ingeniería.

Planteamiento del Problema: Estudio MSA sin certificado de calibración para el dispositivo de medición principal.

Contención inmediata: Se retuvieron los resultados dimensionales afectados antes de la presentación.

Resumen de la causa raíz: El estado de calibración no fue verificado antes de la recolección de datos.

Acción correctiva: Dispositivo calibrado; resultados reenviados con certificado.

Verificación de la eficacia: Se añadió verificación de calibración al SOP de preparación del estudio MSA.

Controles Preventivos: Auditorías trimestrales de calibración programadas para todos los calibradores críticos.

Estos resúmenes de CAPA le ayudan a responder rápidamente, demostrar disciplina operativa y mostrar a su cliente que los problemas se abordan en su origen, no simplemente se parchean. Son especialmente valiosos para problemas recurrentes relacionados con requisitos del ppap nivel 3 , donde la completitud de la presentación es fundamental.

Manteniéndose alineado con los requisitos específicos del cliente

Cada cliente tiene sus particularidades: a veces requiere evidencia adicional, formatos únicos de documentos o aprobaciones adicionales. Por eso es esencial verificar su paquete contra los requisitos específicos del cliente y las cláusulas contractuales antes de enviarlo. No olvide documentar cualquier control interino o plan de reenvío si se detecta una brecha durante la revisión interna.

- Revise las directrices de presentación del cliente y las instrucciones especiales

- Confirme el nivel de presentación requerido (especialmente para nivel 3 ppap )

- Verifique el orden de los documentos, la página de índice y la trazabilidad de la evidencia

- Vuelva a verificar la alineación de revisiones en todos los documentos

- Asegúrese de que todas las firmas y fechas estén presentes en cada documento de aprobación de pieza

- Adjunte toda la evidencia de apoyo (certificados de laboratorio, registros de calibración, etc.)

- Mantener una lista interna de verificación para necesidades específicas recurrentes del cliente

| Lista de verificación de revisión previa |

|---|

| Todos los documentos revisados para verificar la versión correcta y la autoridad |

| La página de índice coincide con el orden real de los documentos |

| Todas las firmas y fechas requeridas están presentes |

| Los enlaces de trazabilidad (por ejemplo, números de dibujo, números de pieza) son consistentes |

| Evidencia de apoyo adjunta para todos los resultados de pruebas y estudios |

| Requisitos específicos del cliente verificados y documentados |

Comprensión significado del certificado de envío de piezas y qué es el certificado de entrega de piezas es fundamental aquí: el PSW es su declaración formal de que se han cumplido todos los requisitos. Cualquier vacío o error supone no solo el riesgo de rechazo, sino también el de su credibilidad como proveedor.

trate cada presentación de PPAP como un reflejo del enfoque de calidad de su organización. Un enfoque disciplinado y basado en listas de verificación minimiza los rechazos y genera confianza incluso con los clientes más exigentes.

Con estas estrategias y plantillas, estará preparado para prevenir errores comunes, responder a rechazos con confianza y mantener su producción ppap proceso funcionando sin contratiempos. A continuación, proporcionaremos ejemplos listos para usar y anotaciones de documentos para agilizar aún más su proceso de documentación.

Ejemplos Listos para Usar de Documentos PPAP y Anotaciones

Cuando esté elaborando su paquete PPAP, contar con plantillas claras y listas para usar puede ahorrar horas de redacción y ayudar a garantizar la consistencia entre los envíos. A continuación encontrará ejemplos prácticos de los documentos PPAP más solicitados, con cada campo anotado para que sepa exactamente cómo se relaciona con su paquete de evidencias general. Estos ejemplos se basan en buenas prácticas y formatos reales, por lo que puede adaptarlos para su próximo producción ppap proyecto.

Ejemplo de texto completado del Certificado de Presentación de Piezas (PSW)

En caso de que el fabricante no haya realizado la entrega de la parte, el fabricante deberá presentar la solicitud de la parte.

Nombre de la pieza: [Nombre de la pieza] (Coincide con el plano y la lista de materiales)

Número de la parte: [Número de pieza] (Identificador único para trazabilidad)

Nivel de cambio de ingeniería: [Revisión/ECN] (Indica el diseño aprobado más reciente)

Nombre de la organización: [Your Company Name] (Proveedor responsable)

Ubicación de fabricación: [Planta/Dirección] (Donde se produce la pieza)

Nivel de presentación: [Nivel 1–5] (Alineado con la solicitud del cliente)

Motivo de la presentación: [Pieza nueva, Cambio de ingeniería, etc.] (Por qué se activa el PPAP)

Declaración: "Certificamos que las muestras y la documentación cumplen con todos los requisitos especificados. Todos los datos de respaldo se conservan según el cliente y las directrices AIAG PPAP-4."

Observaciones: [Cualquier aclaración o nota específica del cliente]

Consejo: El PSW es el resumen formal de su paquete PPAP y se requiere para cada número de pieza, a menos que el cliente especifique lo contrario. Verifique siempre que todos los campos coincidan con sus documentos de respaldo y la última revisión de ingeniería.

Tabla de resultados dimensionales con anotaciones

| N.º de globo | Características | Referencia de especificación | Método/Herramienta | Resumen de resultados | Disposición |

|---|---|---|---|---|---|

| 1 | Diámetro Exterior | ø10.10–0.02 | El micrómetro | 10.08 / 10.09 / 10.10 | Aprobado |

| 2 | Rugosidad de la superficie | 6.3 Ra | Medidor de Rugosidad | 6.1 / 6.2 / 6.3 | Aprobado |

| 3 | El chambro | 1 x 30° | Visual | Está bien. | Aprobado |

- N.º de globo: Enlaces al dibujo con globos para trazabilidad.

- Característica: La característica medida, tal como se especifica en el dibujo.

- Referencia de especificación: La tolerancia o requisito para la característica.

- Método/Herramienta: El dispositivo de medición o método de inspección utilizado.

- Resumen de resultados: Resultados de muestra o rango de valores medidos.

- Resolución: Indica si los resultados cumplen con los requisitos (Aprobado/Reprobado).

Utilice este formato para comunicar rápidamente el cumplimiento de cada característica clave. Para documentos más extensos documentos ppap con ejemplo tablas, puede ampliarlo para incluir operador, fecha u observaciones adicionales según sea necesario [Referencia] .

Plantillas de extracto de PFMEA y Plan de Control

¿Alguna vez se ha preguntado cómo alinear su PFMEA y Plan de Control para que las características especiales y los controles estén claramente mapeados? A continuación, se muestra un ejemplo combinado para ayudarle a comenzar:

Extracto de PFMEA

- Paso del proceso: Mecanizado de ejes

- Modo de Fallo Potencial: Diámetro fuera de especificación

- Efecto: Interferencia de ensamblaje

- Causa: Desgaste de la herramienta

- Control Actual: Verificación periódica con micrómetro

- Detección: inspección en proceso al 100%

- Severidad/Ocurrencia/Detección: Severidad 8, Ocurrencia 3, Detección 4, RPN = 96

- Acción Recomendada: Aumentar la frecuencia de inspección

Segmento del Plan de Control

- Paso del proceso: Mecanizado de ejes

- Característica: Diámetro Exterior

- Especificación/Tolerancia: ø10.10–0.02

- Método de control: Medición con micrómetro cada 30 minutos

- Plan de Acción: Detener la producción, reemplazar herramienta si está fuera de especificación

- Tamaño de muestra/Frecuencia: 1 pieza por intervalo

- Responsable: Operario, Inspector de Calidad

Nota: El PFMEA identifica riesgos y brechas de control, mientras que el Plan de Control documenta los pasos específicos de monitoreo y reacción. La consistencia en la terminología y en los nombres de características entre ambos documentos es crucial para un sistema robusto documento de presentación de pieza ppap paquete.

Consejos rápidos para la consistencia y adaptación

- Sustituya todos los marcadores de posición (por ejemplo, [Nombre de la pieza], [Especificación/Tolerancia]) con los términos exactos de su cliente y las últimas revisiones.

- Mantenga la nomenclatura consistente en todos los documentos, especialmente entre el PSW, los resultados dimensionales y los planes de control.

- Para cada ppap parte del certificado de presentación , asegúrese de que la evidencia de apoyo esté referenciada y sea trazable.

- Mantenga una página de índice en su paquete para que los revisores puedan encontrar fácilmente cada documento.

Al utilizar estas plantillas anotadas, agilizará su proceso de documentación, reducirá el riesgo de omisiones y presentará un PPAP profesional y listo para auditoría. A continuación, integraremos todo con orientaciones sobre cómo elegir al socio de fabricación adecuado para acelerar su proceso de PPAP.

Elija el socio adecuado para acelerar la producción del PPAP

Qué buscar en un socio de fabricación preparado para PPAP

Cuando la diferencia entre un lanzamiento sin contratiempos y retrasos costosos depende del desempeño del proveedor, elegir al socio adecuado para producción ppap es fundamental. Imagina que tienes un plazo ajustado para un proyecto automotriz: ¿preferirías gestionar múltiples proveedores o confiar en un único equipo integrado que domine completamente el proceso de fabricación en la industria automotriz ? La respuesta es clara: el socio adecuado puede marcar la diferencia entre el éxito y el fracaso en cuanto al cronograma de entrega y la calidad del resultado.

Entonces, ¿qué debes buscar al evaluar posibles proveedores para tu próximo programa basado en PPAP? Aquí tienes una lista práctica para guiar tus adquisición de la industria automotriz decisiones:

| Criterios del socio | Por qué es importante para el PPAP |

|---|---|

| Certificación IATF 16949 | Demuestra un sólido sistema de gestión de la calidad alineado con los estándares automotrices, esencial para la certificación ppap y la confianza del cliente. |

| Capacidad Multi-Proceso Bajo un Mismo Techo | Reduce las entregas intermedias, simplifica la trazabilidad y mantiene todo servicios ppap coordinado—especialmente para ensambles complejos. |

| Prototipado Rápido y Tiempos de Entrega Cortos | Acelera el proceso APQP y PPAP al permitir iteraciones rápidas y generación rápida de evidencia para validación dimensional y de materiales. |

| Disciplina APQP Documentada | Garantiza rigor en el proceso, gestión de riesgos y documentación clara desde el diseño hasta la producción—minimizando sorpresas en la etapa de PPAP. |

| Experiencia con Portales de OEM/Proveedor Tier 1 | Facilita presentaciones sin problemas, el cumplimiento de los requisitos específicos del cliente y ciclos rápidos de retroalimentación. |

Cómo los procesos integrados acortan los ciclos de presentación

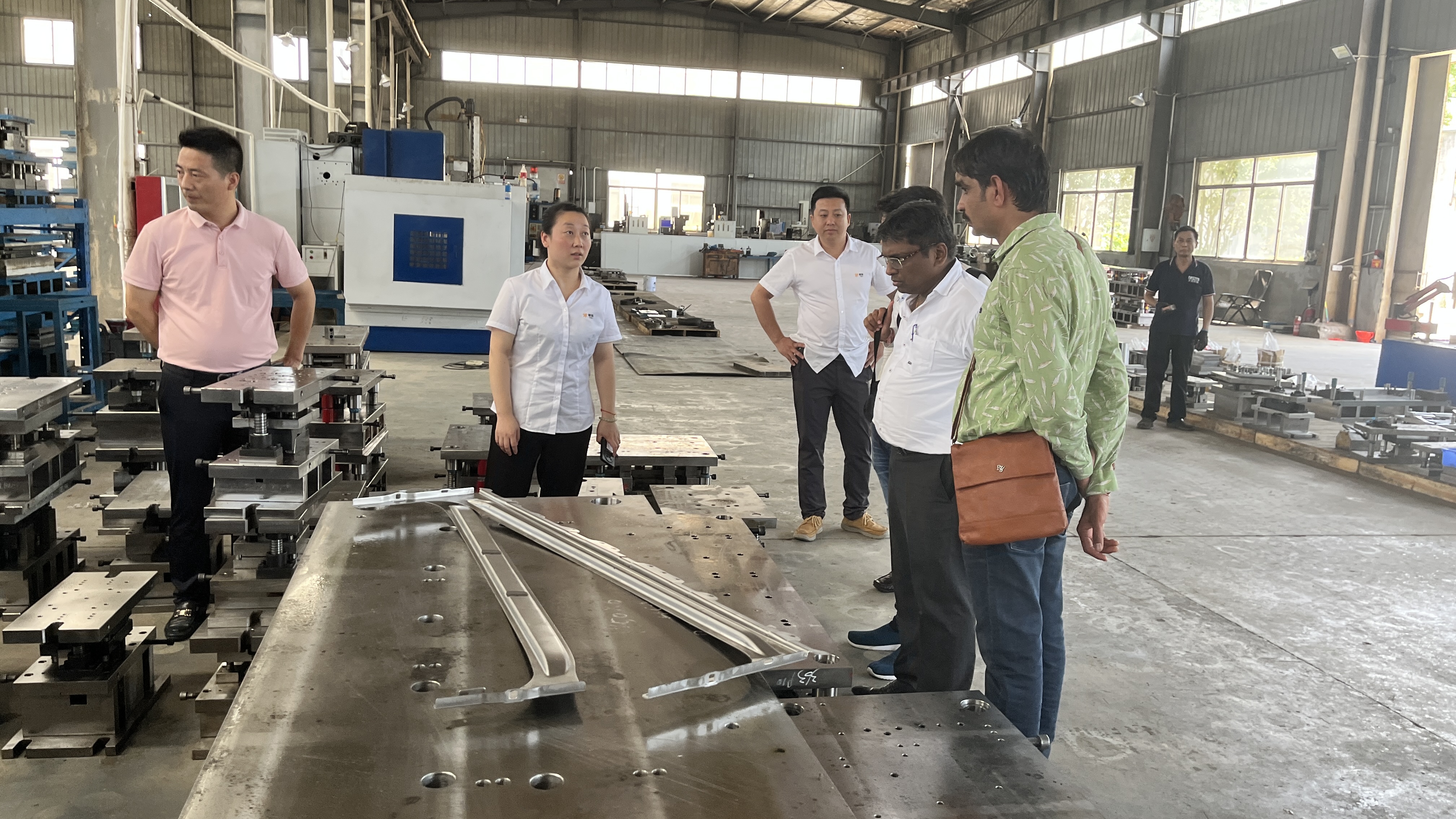

Cuando se asocia con un proveedor que cumple con todos estos criterios, notará una diferencia significativa en velocidad y confiabilidad. Por ejemplo, Shaoyi Metal Technology es un fabricante certificado según IATF 16949 que ofrece soluciones integrales para componentes automotrices de alta precisión. Su enfoque integral, que combina estampado, conformado en frío, mecanizado CNC y soldadura, significa que cada paso, desde el diseño hasta la inspección final, ocurre bajo un mismo techo. Esta integración reduce el riesgo de errores, acelera la comunicación y garantiza que cada elemento del PPAP sea rastreable hasta una fuente única.

La prototipado rápido es otro factor revolucionario. Imagina comprimir el tiempo desde el diseño inicial hasta la aprobación del primer artículo de semanas a solo días. Con la capacidad de producir evidencia dimensional rápidamente, puedes iterar en los controles de proceso y abordar los comentarios del cliente antes de que se conviertan en retrasos. Esto es especialmente valioso para equipos que enfrentan las exigentes demandas del proceso de la industria automotriz —donde cada día cuenta y cada detalle importa.

- Producción integral: Reduce lagunas de comunicación y documentación desalineada.

- Trazabilidad de fuente única: Simplifica la recopilación de evidencias para auditorías y revisiones del cliente.

- Ciclos PPAP más rápidos: El prototipado rápido y el control de procesos interno significan tiempos de respuesta más cortos y menos reenvíos.

- Capacitación consistente: Equipos con APQP documentado y capacitación en ppap pueden adaptarse a nuevos requisitos y estándares del cliente con agilidad.

Los proveedores llave en mano simplifican el proceso de PPAP al reducir traspasos, minimizar retrabajos y entregar documentación coherente y lista para auditorías, para que usted pueda centrarse en la innovación, no en papeleo.

Desde el prototipo hasta el PSW con mínima fricción

Piense en la última vez que enfrentó un rechazo de PPAP en etapas avanzadas. ¿Se debió a evidencias faltantes, trazabilidad poco clara o retrasos por parte de proveedores externos? Un socio con capacidades integradas y experiencia automotriz puede ayudarle a evitar estos problemas. Entenderán las particularidades de producción ppap , anticiparán peculiaridades específicas del cliente y garantizarán que cada elemento —desde muestras de prototipos hasta el último Part Submission Warrant— esté alineado y listo para su aprobación.

Al priorizar estos criterios de selección, no solo reducirá el riesgo del proyecto, sino que también acelerará su tiempo de lanzamiento al mercado. En un entorno competitivo donde el proceso de fabricación en la industria automotriz siempre está evolucionando, el socio adecuado es su activo más valioso para garantizar calidad, cumplimiento y rapidez.

Preguntas frecuentes sobre la producción PPAP

1. ¿Cuáles son los 5 niveles de PPAP y cuándo se utilizan?

Los cinco niveles de PPAP definen el alcance de la documentación requerida para la aprobación de piezas. El Nivel 1 requiere únicamente el Certificado de Envío de Piezas (PSW), típicamente para piezas estándar. El Nivel 2 añade datos de apoyo limitados, mientras que el Nivel 3, el más común, exige un paquete completo de evidencias. Los Niveles 4 y 5 se adaptan a las necesidades del cliente o implican revisiones en el sitio. El nivel elegido depende de la complejidad de la pieza, el riesgo y los requisitos del cliente.

2. ¿En qué se diferencia PPAP de la Inspección del Primer Artículo (FAI)?

PPAP es un proceso de aprobación integral que confirma la preparación del producto y del proceso para la producción en masa, requiriendo un conjunto completo de documentos. FAI verifica una única fabricación según las especificaciones, centrándose en la conformidad inicial. Aunque FAI puede incluirse en PPAP como evidencia dimensional, PPAP abarca una validación de procesos más amplia y requisitos continuos.

3. ¿Es obligatorio PPAP para archivos CAD y entregas digitales?

Sí, frecuentemente las presentaciones modernas de PPAP requieren archivos CAD y elementos digitales. Los registros de diseño pueden incluir modelos 3D con Información de Fabricación del Producto (PMI), y las salidas digitales pueden asociarse directamente con los documentos clásicos de PPAP. Siempre confirme con su cliente qué formatos digitales son aceptados y si el modelo o el dibujo es la fuente autorizada.

4. ¿Qué es un Documento de Presentación de Piezas (PSW) y por qué es importante?

El PSW es la declaración formal en PPAP de que todas las piezas y procesos cumplen con los requisitos del cliente. Resume la presentación, hace referencia a la evidencia de apoyo y está firmado por el representante autorizado del proveedor. La aprobación del PSW es esencial para la liberación de producción y la alineación continua entre proveedor y cliente.

5. ¿Cómo puede el socio de fabricación adecuado acelerar la producción PPAP?

Un socio con certificación IATF 16949, capacidades internas de múltiples procesos y prototipado rápido agiliza el proceso PPAP. Equipos integrados reducen transferencias, mejoran el seguimiento y entregan documentación más rápida y consistente. Por ejemplo, Shaoyi Metal Technology ofrece soluciones integrales que ayudan a comprimir los ciclos de desarrollo y mejorar la calidad de las presentaciones.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —