- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Documentos PPAP Explicados: 18 Elementos, Niveles Uno a Cinco, Herramientas

Time : 2025-10-19

Documentos PPAP explicados sin rodeos

Cuando estás lanzando una nueva pieza automotriz, o incluso realizando un pequeño cambio en una existente, ¿cómo demuestras a tu cliente que puedes entregar piezas de calidad—siempre? Ahí es donde entran los Documentos PPAP ¿Alguna vez te has preguntado “ qué es PPAP ?” o has buscado una definición clara de Definición ppap que tenga sentido en la fabricación del mundo real? Estás en el lugar adecuado.

Definición y propósito de PPAP

PPAP es el Proceso de Aprobación de Piezas de Producción, un conjunto estructurado de documentos y evidencias que demuestra la capacidad de un proveedor para cumplir de forma consistente con los requisitos de ingeniería y calidad del cliente antes y después de cambios en un producto o proceso.

En términos sencillos, los documentos PPAP son el paquete de pruebas que los proveedores presentan a sus clientes—frecuentemente en las industrias automotriz y aeroespacial—para demostrar que comprenden todos los requisitos de diseño y que sus procesos son capaces de producir piezas conformes. Estos documentos no son solo papeleo; son esenciales para generar confianza y permitir lanzamientos sin contratiempos, especialmente cuando las cadenas de suministro son globales y las implicaciones son altas.

Cómo los documentos PPAP reducen riesgos

Imagine que un cliente recibe un envío de piezas que no encajan, no funcionan o no duran como se esperaba. El costo, en tiempo, dinero y reputación, puede ser enorme. Los documentos PPAP ayudan a prevenir estos problemas mediante:

- Demostrar la intención del diseño : Confirmando que todos los dibujos, especificaciones y requisitos son completamente comprendidos y acordados.

- Validación de la capacidad del proceso : Demostrando que los procesos de fabricación pueden producir de forma confiable piezas dentro de las tolerancias y límites de calidad.

- Control de cambios : Asegurando que cualquier cambio en ingeniería o proceso sea revisado, documentado y aprobado antes de su implementación.

- Confirmación de la preparación del proveedor : Demostrando que los sistemas, controles y equipos del proveedor están preparados para iniciar o reanudar la producción sin imprevistos.

Al centrarse en estos objetivos, los documentos PPAP sirven como una herramienta de reducción de riesgos tanto para proveedores como para clientes, reduciendo la posibilidad de errores costosos después del lanzamiento del producto (1Factory) .

Conexión entre APQP y PPAP

Entonces, ¿cómo encajan los documentos PPAP en el panorama general de la planificación de la calidad? Aquí entra en juego el APQP: Planificación Avanzada de Calidad de Productos. El APQP es una metodología estructurada para planificar, desarrollar y validar nuevos productos y procesos. Piense en el APQP como el mapa y en el PPAP como el punto final de control donde demuestra que siguió ese mapa y logró los resultados previstos.

Durante el APQP, los equipos utilizan herramientas como el AMEF (Análisis de Modos y Efectos de Falla), planes de control y diagramas de flujo de procesos para identificar riesgos y establecer controles. La documentación PPAP luego recopila la evidencia de que estos controles funcionan en la producción real, cerrando la brecha entre la planificación y la ejecución.

Dónde encaja el PPAP en el proceso de aprobación

Generalmente se requieren documentos PPAP en dos momentos clave:

- Antes del inicio de la producción en serie de una pieza nueva o significativamente modificada

- Después de cualquier cambio en el diseño, materiales, proceso, proveedor o ubicación

Esto significa que los proveedores deben mantener sus sistemas y documentación de manera que estén siempre listos para presentar un PPAP cuando se solicite. El proceso de aprobación de piezas de producción no es un evento único, sino un compromiso continuo con la calidad y la transparencia durante todo el ciclo de vida del producto.

Por qué esta guía va más allá

Si está buscando respuestas claras a la pregunta “ significado de ppap en la fabricación ” o desea un recurso práctico para preparar documentos PPAP, este artículo está diseñado para usted. Iremos más allá de simplemente enumerar los 18 elementos del PPAP y en su lugar le proporcionaremos tablas resumen, ejemplos comentados, cronogramas y consejos para solucionar problemas, para que pueda recorrer todo el proceso con confianza y evitar errores comunes.

Tabla de referencia completa de los elementos del PPAP

¿Alguna vez ha mirado una lista de verificación del PPAP y se ha preguntado: “¿Qué función cumple realmente cada documento, y quién es responsable de él?” No está solo. Ya sea que sea nuevo en los 18 elementos del PPAP o simplemente desea una forma más inteligente de prepararse para su próximo envío, esta sección le ofrece una guía práctica y clara que realmente utilizará. documentación del proceso de aprobación de piezas de producción (PPAP) —y téngala a mano mientras prepara, revisa o audita su próximo paquete.

Los 18 Elementos del PPAP Explicados

| El elemento | Objetivo | Preparado Por | Formato Típico | Referencia | Problema común |

|---|---|---|---|---|---|

| 1. Registros de Diseño | Confirma que se comprenden todos los requisitos y especificaciones de la pieza | Ingeniero de diseño | Dibujo, especificaciones, copia del pedido de compra | Manual PPAP de AIAG | Dibujos desactualizados o falta de coincidencia de revisiones |

| 2. Documentos de Cambio de Ingeniería | Documenta cualquier cambio solicitado/aprobado | Ingeniería/Responsable del Cambio | ECN, nota técnica de cambio | Manual PPAP de AIAG | Omisión de la aprobación de cambio o del último ECN |

| 3. Aprobación Técnica del Cliente | Evidencia de la aceptación técnica por parte del cliente | Proveedor, Cliente | Formulario de aprobación, autorización de desviación | Manual PPAP de AIAG | Falta de resultados de prueba o documentación de desviación |

| 4. Análisis del Modo de Fallo de Diseño (DFMEA) | Analiza los riesgos en el diseño de la pieza | Equipo multifuncional | Hoja de trabajo/informe DFMEA | Manual PPAP de AIAG | No actualizado después de cambios en el diseño |

| 5. Diagrama de Flujo de Proceso | Representa gráficamente los pasos del proceso de fabricación | Ingeniero de Proceso/Fabricación | Diagrama de flujo/gráfico | Manual PPAP de AIAG | Pasos faltantes o flujo de no conformidad |

| 6. Análisis del Modo y Efecto de Falla de Proceso (PFMEA) | Identifica riesgos en el proceso de fabricación | Equipo multifuncional | Hoja de trabajo/informe PFMEA | Manual PPAP de AIAG | Controles no vinculados a riesgos reales |

| 7. Plan de Control | Enumera los controles para las características especiales y los pasos del proceso | Ingeniero de Calidad/Proceso | Tabla o matriz | Manual PPAP de AIAG | Inconsistente con el PFMEA o faltan características especiales |

| 8. Análisis del Sistema de Medición (MSA) | Verifica que los sistemas de medición sean precisos y repetibles | Ingeniero de Calidad | Estudio de Gage R&R, registros de calibración | Manual PPAP de AIAG | Gage R&R incompleto o calibración faltante |

| 9. Resultados dimensionales | Verifica que todas las dimensiones cumplan con los requisitos del plano | Calidad/Inspección | Hoja de cálculo/tabla | Manual PPAP de AIAG | No se informan todas las dimensiones del plano |

| 10. Resultados de pruebas de material/rendimiento | Confirma el cumplimiento del material y el rendimiento | Ingeniero de Laboratorio/Pruebas | Resumen de pruebas, certificados | Manual PPAP de AIAG | Certificados de prueba faltantes o resultados incompletos |

| 11. Estudios Iniciales del Proceso | Muestra la estabilidad y capacidad del proceso | Ingeniero de Proceso/Calidad | Gráficos SPC, informe del estudio | Manual PPAP de AIAG | No cubre todas las características críticas |

| 12. Documentación de Laboratorio Calificado | Prueba de que los laboratorios están certificados para realizar pruebas | Gerente de Calidad/Laboratorio | Certificados y acreditaciones del laboratorio | Manual PPAP de AIAG | Certificaciones de laboratorio vencidas o faltantes |

| 13. Informe de Aprobación de Aspecto (AAR) | Confirma que el cliente ha aprobado el aspecto de la pieza | Representante de Calidad/Cliente | Formulario/informe AAR | Manual PPAP de AIAG | Omitido para piezas críticas en cuanto al aspecto |

| 14. Piezas de producción muestrales | Muestras físicas para revisión/almacenamiento por parte del cliente | Proveedor | Pieza física, fotos | Manual PPAP de AIAG | No coincide con la documentación o falta información de almacenamiento |

| 15. Muestra Maestra | Muestra de referencia para comparación continua | Proveedor, Cliente | Pieza de muestra firmada | Manual PPAP de AIAG | No firmada/aprobada o no disponible para capacitación |

| 16. Ayudas de Verificación | Listar y calibrar herramientas utilizadas para inspección | Ingeniero de Calidad/Proceso | Lista de herramientas, programa de calibración | Manual PPAP de AIAG | Ayudas no calibradas o lista incompleta |

| 17. Requisitos Específicos del Cliente | Documenta cualquier requisito especial del cliente | Proveedor/Responsable de Cuenta | Lista de verificación CSR, formularios | Manual PPAP de AIAG | Detalles específicos del cliente omitidos o mal interpretados |

| 18. Garantía de Presentación de Pieza (PSW) | Resumen, declaración y aprobación de todo el PPAP | Jefe de Calidad | Formulario PSW | Manual PPAP de AIAG | Nivel de presentación incorrecto o firmas faltantes |

¿Quién prepara cada documento PPAP?

La mayoría elementos ppap requieren trabajo en equipo multifuncional. Por ejemplo, el PFMEA y el plan de control se desarrollan mejor mediante un equipo que incluya ingeniería, calidad y fabricación. La documentación de laboratorio y los resultados de pruebas siempre deben coordinarse con laboratorios calificados y responsables de calidad. Mantener a su equipo alineado con el manual AIAG PPAP y los requisitos del cliente es fundamental para obtener aprobaciones sin contratiempos.

Propósito y formato típico a primera vista

- Informes : Se utiliza para FMEDA, MSA y estudios de procesos, a menudo en forma tabular o de hoja de trabajo.

- Tablas/Hojas de cálculo : Comunes para resultados dimensionales, planes de control y ayudas de verificación.

- Narrativas/Formularios : Necesarios para el PSW, documentación de cambios de ingeniería e informe de aprobación de apariencia.

- Evidencia física : Incluye muestras maestras y piezas de producción muestrales.

Haciendo referencia al manual aiag ppap pdf o a la biblioteca de estándares de su organización, se ayuda a garantizar que utilice las plantillas y formatos correctos cada vez.

Dónde encontrar orientación oficial

- Manual PPAP de AIAG : La fuente autorizada para definiciones, formularios de ejemplo y expectativas para los 18 elementos del ppap ( Quality-One ).

- IATF 16949 : Para requisitos más amplios del sistema de calidad que refuercen la documentación del PPAP.

- Manuales específicos del cliente : Siempre verifique los requisitos o formatos únicos de su cliente.

Consejos para vincular elementos y evitar errores comunes

- Asegúrese de que su PFMEA impulse su plan de control: revise ambos conjuntamente para garantizar coherencia.

- Utilice sus estudios MSA para respaldar tanto los resultados dimensionales como los controles de proceso continuos.

- Nunca envíe planos obsoletos ni ignore los requisitos específicos del cliente; son causas comunes de rechazo.

- Verifique cuidadosamente que todas las características especiales estén claramente identificadas y se reflejen en todos los documentos relevantes.

Ahora que dispone de una referencia completa sobre los 18 elementos, la siguiente sección le mostrará cómo asociar estos documentos al nivel de presentación PPAP adecuado, para que no prepare de más ni de menos según las necesidades de su cliente.

Comprenda los niveles PPAP y elija el alcance correcto

¿Alguna vez se ha preguntado por qué algunas presentaciones PPAP son sencillas mientras que otras parecen una montaña de papeleo? La respuesta suele estar en elegir el Nivel ppap correcto para su proyecto. Cuando comprenda los niveles de PPAP , puede adaptar su documentación a las necesidades de su cliente, ahorrando tiempo, reduciendo riesgos y generando confianza. Analicemos los cinco niveles para que siempre sepa qué se espera y cómo negociar el alcance adecuado de la entrega.

Niveles de presentación PPAP de un vistazo

| Nivel ppap | Qué entregar | Qué conservar | Desencadenantes típicos | Las expectativas de los clientes | Cuándo usar |

|---|---|---|---|---|---|

| Nivel 1 | Garantía de presentación de piezas (PSW) únicamente | Toda la documentación de apoyo permanece en el proveedor | Piezas de bajo riesgo y sencillas con historial comprobado | Aprobación rápida, revisión mínima | Elementos de fijación básicos, tapones plásticos no críticos |

| Nivel 2 | PSW + muestras seleccionadas y datos limitados (por ejemplo, certificados de dimensiones, materiales) | Paquete completo retenido en el proveedor | Complejidad moderada, cambios menores o nuevo proveedor con buen historial | Se requiere alguna evidencia, pero no documentación completa | Soportes, piezas mecanizadas simples, actualizaciones menores de diseño |

| Nivel 3 | PSW + datos completos de apoyo + muestras del producto | Copia en el proveedor; todos los documentos presentados al cliente | Piezas nuevas, alta complejidad, artículos de seguridad/críticos o requisitos regulatorios | Revisión exhaustiva de los 18 elementos | Componentes del motor, sistemas de seguridad, lanzamientos de nuevos productos |

| Nivel 4 | PSW + otros documentos según lo especificado por el cliente | Definido por el cliente; puede requerir formularios especiales o pruebas | Necesidades únicas del cliente, requisitos especiales regulatorios u operativos | Presentación personalizada, el cliente define la evidencia | Dispositivos médicos, piezas con necesidades especiales de cumplimiento |

| Nivel 5 | PSW + paquete completo, todos los datos disponibles para revisión in situ | Todos los documentos y muestras listos en las instalaciones del proveedor | Máximo riesgo, aplicaciones críticas o auditoría requerida por el cliente | Auditoría in situ, análisis profundo del proceso y controles | Aeroespacial, piezas críticas del motor o bajo pedido especial |

Cuándo es adecuado el nivel 3

El PPAP de nivel 3 es con mucho el más común, y por una buena razón. Es la opción predeterminada para piezas nuevas, cambios importantes y cualquier componente con riesgo o complejidad significativos. Si está suministrando un artículo relacionado con seguridad o una pieza nueva en su proceso, espere que su cliente exija nivel 3 ppap . Esto significa presentar el PSW, los 18 elementos completos y muestras físicas para revisión. Los requisitos del ppap nivel 3 brindan a su cliente plena confianza antes de que comience la producción en masa (Six Sigma Development Solutions) .

Evidencia requerida por nivel

- Nivel 1: Solo el PSW: rápido y sencillo, pero únicamente para piezas de bajo riesgo.

- Nivel 2: PSW más evidencia específica (como algunos resultados de pruebas o muestras). Esto suele llamarse nivel 2 de ppap y es adecuado para cambios moderados o cuando su cliente desea un poco más de garantía.

- Nivel 3: El paquete completo: PSW, los 18 elementos completos y muestras del producto. Este es el nivel predeterminado a menos que se especifique lo contrario.

- Nivel 4: PSW más cualquier cosa que solicite el cliente. Nivel 4 de ppap es flexible y se utiliza para requisitos personalizados.

- Nivel 5: Todo lo incluido en el nivel 3, pero todos los documentos y muestras deben estar listos para una revisión o auditoría in situ por parte del cliente.

Recuerde, cada nivel de PPAP incluye el Part Submission Warrant. La diferencia radica en la cantidad de evidencia de apoyo que se envía frente a la que se mantiene en el proveedor, y en si se requieren formularios especiales o auditorías.

Selección del nivel adecuado con su cliente

¿Suena complejo? No tiene por qué serlo. Así es como puedes tomar esta decisión:

- Comienza con el riesgo: Un mayor riesgo, complejidad o escrutinio regulatorio generalmente implica un nivel de presentación más alto.

- Pregunta desde el principio: Aclara con tu cliente qué nivel de PPAP requieren; no lo des por sentado.

- Revisa los requisitos específicos del cliente: Algunos OEM o proveedores de primer nivel tienen sus propias reglas que prevalecen sobre los niveles predeterminados. Siempre revisa sus manuales para proveedores o acuerdos de calidad.

- Negocia cuando sea apropiado: Si tu pieza tiene bajo riesgo pero el cliente solicita el Nivel 3, presenta tu caso para un nivel reducido, especialmente si tienes un historial de calidad sólido.

- Documenta el acuerdo: Siempre confirme por escrito el nivel acordado para evitar confusiones más adelante.

el nivel correcto de PPAP equilibra riesgo, complejidad y expectativas del cliente, sin comprometer nunca la calidad ni el cumplimiento.

Al comprender y aplicar el niveles de ppap , optimizará sus presentaciones, evitará trabajos innecesarios y fortalecerá las relaciones con sus clientes. A continuación, analizaremos ejemplos comentados de documentos clave de PPAP, para que pueda ver cómo se ven en la práctica las presentaciones exitosas.

Ejemplos Comentados de Documentos PPAP que Aprobaron la Revisión

Cuando tiene un plazo de PPAP cercano, la diferencia entre una aprobación fluida y la necesidad de rehacer el trabajo muchas veces depende de qué tan claramente sus documentos demuestran el cumplimiento. ¿Se pregunta cómo es una plantilla de ppap o plantilla psw fuerte? Repasemos juntos ejemplos alineados con las normas y comentados para los documentos PPAP más revisados, para que pueda elaborar su próxima presentación con confianza, no con suposiciones.

Cómo completar un Certificado de Presentación de Pieza (PSW)

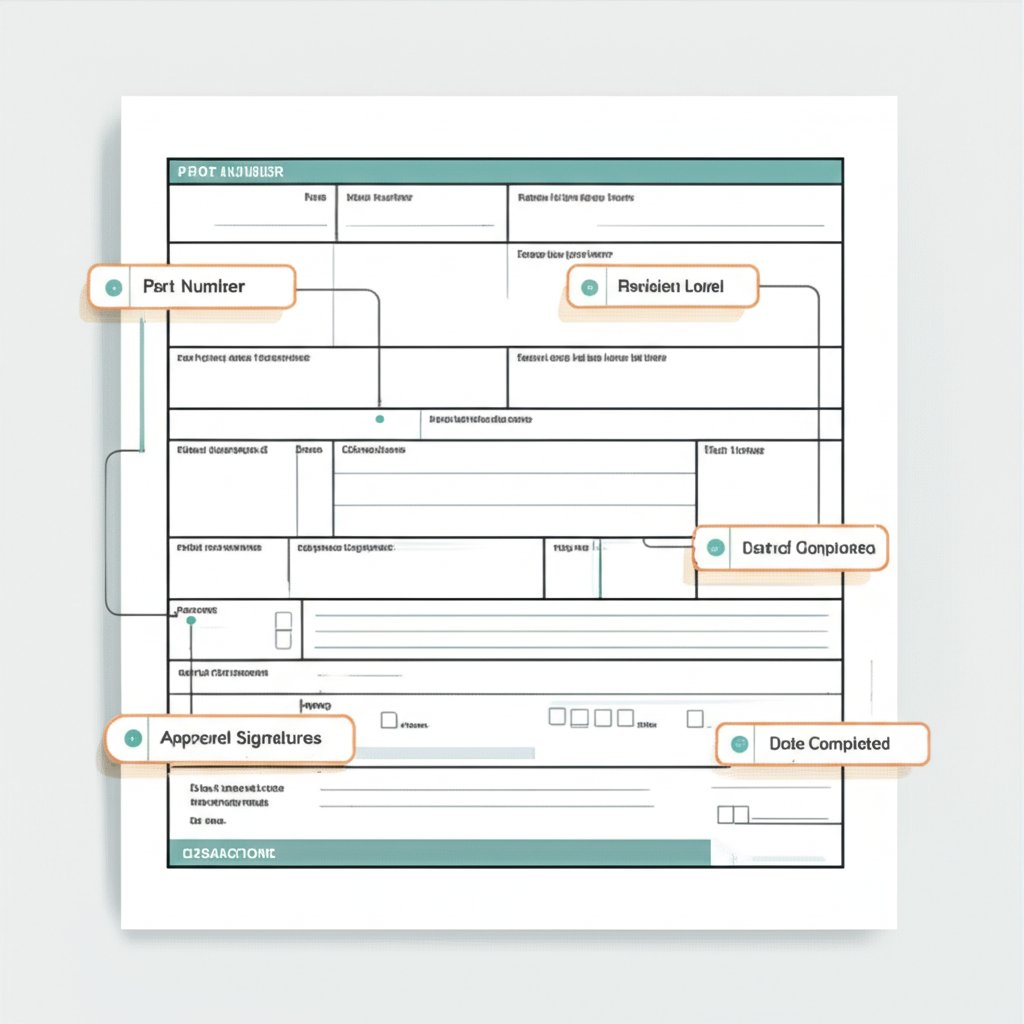

El PSW es la culminación de su paquete PPAP. Resume su declaración de que se han cumplido todos los requisitos, y se requiere para cada número de pieza a menos que el cliente indique lo contrario. Si alguna vez ha preguntado qué es un parte de autorización de entrega o ha buscado una plantilla de certificado de presentación de pieza , aquí tiene un ejemplo simplificado y anotado basado en las mejores prácticas del sector y formularios de referencia (InspectionXpert) :

[Número de pieza] — Identifica la pieza específica presentada.

[Revisión del dibujo] — Muestra qué versión del dibujo se utilizó; debe coincidir con los documentos de respaldo.

[Motivo de la presentación] — Pieza nueva, cambio de ingeniería, cambio de proveedor, etc.; el comprador verifica que el motivo sea correcto.

[Nivel de presentación] — Niveles 1–5; indica la cantidad de evidencia de respaldo incluida.

[Información de fabricación de la organización] — Planta/ubicación, asegurando la trazabilidad.

[Declaración] — Aprobación formal del proveedor de que se cumplen los requisitos y que existe evidencia disponible.

- Errores comunes: números de pieza/revisiones no coincidentes, motivo de presentación faltante, nivel incorrecto, declaración sin firmar.

Recuerda que la significado del certificado de envío de piezas es su declaración oficial de que todo su paquete PPAP es preciso y completo. Verifique siempre la alineación con el resto de su documentación y los requisitos de su cliente.

Vinculación entre PFMEA y Plan de Control: Garantizar la trazabilidad

¿Una de las razones más comunes de rechazo del PPAP? Los riesgos identificados en el PFMEA no se abordan en el Plan de Control. Cada modo de falla significativo debe tener un control y un plan de reacción correspondientes. A continuación, se muestra una tabla simplificada que muestra cómo se conectan estos documentos, basada en buenas prácticas y orientación normativa (Plexus International) :

| Modo de falla (PFMEA) | Método de control (Plan de Control) | Plan de reacción |

|---|---|---|

| Dimensión incorrecta de la pieza | inspección al 100 % con calibrador digital | Detener la producción, separar las piezas no conformes, notificar al supervisor |

| Defecto superficial | Inspección visual en el montaje final | Aislar, reprocesar, revisar la capacitación del operador |

| Dureza inadecuada | Pruebas periódicas de dureza (certificadas por laboratorio) | Retener lote, iniciar acción correctiva, informar al cliente si es necesario |

- Consejo: Revise cada riesgo de PFMEA y asegúrese de que exista un control correspondiente en su Plan de Control. La consistencia es clave.

- Errores comunes: Controles faltantes para características especiales, planes de reacción vagos o frecuencia de muestreo que no coincide con el riesgo.

Aspectos esenciales de los resultados dimensionales: Informar con claridad

Los resultados dimensionales son una parte fundamental de documentos ppap con ejemplo valor. Ellos demuestran que sus piezas coinciden físicamente con el plano. A continuación, una estructura sencilla para informes, adaptada de plantillas industriales:

| ID de característica | Nominal | Tolerancia | Resultado | Instrumento de medición utilizado | Referencia |

|---|---|---|---|---|---|

| 1 | ø10.1 | -0.02 | 10.09 | El micrómetro | Revisión del plano L4/d |

| 2 | 6.3 Ra | Máx | 5.8 | Medidor de Rugosidad | Revisión del plano L4/d |

| 3 | 192 | ±0.5 | 192.2 | VHG | Revisión del plano L4/d |

- Mejor práctica: Incluya todas las dimensiones requeridas en el dibujo, indique el instrumento de medición utilizado y haga referencia a la revisión correcta del dibujo.

- Errores comunes: Omitir dimensiones, usar instrumentos de medición sin calibrar o hacer referencia a la versión incorrecta del plano.

MSA y estudios iniciales del proceso: qué incluir

El análisis del sistema de medición (MSA) y los estudios iniciales del proceso generan confianza en la estabilidad de sus mediciones y producción. Aunque los formatos varían, sus descripciones siempre deben incluir:

- Ámbito del estudio : ¿Qué características, instrumentos de medición o procesos fueron evaluados?

- Razón : ¿Por qué se seleccionaron estos elementos? ¿Son características especiales, de alto riesgo o especificadas por el cliente?

- Referencia del método : ¿Qué norma o método se siguió (por ejemplo, manual AIAG MSA)?

- Resumen de resultados : ¿Se determinó que los instrumentos eran capaces? ¿Es estable y capaz el proceso para las características clave?

Por ejemplo, su descripción de MSA podría decir: “Se realizaron estudios de repetibilidad y reproducibilidad (Gage R&R) en el calibrador digital utilizado para la medición del diámetro exterior, siguiendo el manual AIAG MSA. Todos los resultados cumplieron con los criterios de aceptación para repetibilidad y reproducibilidad”. Para los estudios de proceso, resuma la capacidad de cada característica especial, haciendo referencia a gráficos de control o informes de estudio según sea necesario.

- Errores comunes: falta de justificación para la selección del instrumento de medición, referencias de métodos incompletas o no cubrir todas las características críticas.

Por qué son importantes los ejemplos y plantillas

Cuando utiliza plantillas claras y alineadas con las normas, como las anteriores, facilita a los compradores la revisión de su presentación PPAP y reduce el riesgo de retrabajos costosos. Ya sea que esté buscando un plantilla psw , a plantilla de certificado de presentación de pieza , o un paquete completo de ppap , siempre adapte sus documentos a los últimos requisitos del cliente y de AIAG.

A continuación, le mostraremos cómo planificar y preparar su presentación PPAP paso a paso, para que pueda pasar de la preparación de documentos a la aprobación puntual con menos imprevistos.

Preparación progresiva del PPAP con listas de verificación y cronogramas

¿Alguna vez se ha preguntado por dónde empezar, o qué debe verificar nuevamente, al preparar su próxima presentación PPAP? El proceso ppap puede parecer abrumador, pero dividirlo en pasos claros y prácticos lo hace manejable y listo para auditorías. Ya sea que esté apoyando un lanzamiento de nuevo producto o respondiendo a un cambio, esta guía le proporciona una secuencia lista de verificación ppap que se integra perfectamente con sus actividades APQP y que le prepara para una revisión sin contratiempos.

Lista de verificación PPAP previa al lanzamiento

Antes de compilar su paquete PPAP, es fundamental preparar los documentos adecuados y alinearse con su cliente. A continuación, se detalla un enfoque paso a paso que puede adaptar a cualquier proyecto:

- Confirmar los registros de diseño y las últimas revisiones —asegúrese de que los planos, especificaciones y requisitos del cliente estén actualizados y coincidan con su documentación interna.

- Identificar características especiales —elabore o actualice su matriz para aquellas características que requieran controles adicionales o trazabilidad.

- Desarrollar o actualizar el PFMEA y el Plan de Control —asegúrese de que los riesgos y controles sean coherentes y reflejen el flujo de proceso actual.

- Preparar diagramas de flujo de procesos —verificar que cada paso de fabricación e inspección esté mapeado, incluyendo los flujos de no conformidad.

- Definir estrategias de medición y crear un plan MSA —definir qué calibradores se utilizan para características críticas y programar estudios de repetibilidad y reproducibilidad de calibradores (Gage R&R).

- Preparar evidencia de capacidad del proceso —planificar estudios iniciales del proceso (SPC, índices de capacidad) en características clave.

- Organizar pruebas de materiales y rendimiento —coordinar con laboratorios calificados para cualquier certificación o informe requerido.

- Alinear el nivel de presentación y los requisitos específicos del cliente —confirmar con su cliente cuál nivel ppap es requerido y cualquier evidencia única o formatos.

- Programar ejecución a ritmo (si es necesario) —plan para pruebas de producción para demostrar la capacidad y estabilidad del proceso.

- Compilar la documentación y completar el Formulario de Presentación de Piezas (PSW) —resumir su presentación, asegurándose de que toda la evidencia de apoyo esté organizada y lista para su revisión.

- Entregar el paquete y conservar los originales según sea necesario —entregar la evidencia acordada al cliente y mantener copias para auditoría o referencia futura.

- Documentos a preparar con anticipación:

- Dibujos y registros de diseño

- Matriz de características especiales

- Borradores de PFMEA y Plan de Control

- Plan MSA y lista de instrumentos de medición

- Plantillas para estudio inicial de procesos

- Solicitudes de pruebas de materiales/rendimiento

- Aprobaciones de embalaje y etiquetado

PPAP delta tras cambios de ingeniería

El cambio es una constante en la fabricación, pero no siempre significa comenzar su PPAP desde cero. Cuando se trata de una actualización de diseño, un ajuste de proceso o un cambio de proveedor, un pPAP delta es la herramienta adecuada para el trabajo. A continuación, se explica cómo delimitarlo y documentarlo:

- Identifique los elementos afectados —determine cuáles de los 18 elementos PPAP se ven afectados por el cambio (por ejemplo, plano actualizado, PFMEA revisado, certificado de material nuevo).

- Mantenga la trazabilidad —haga referencia al PPAP original aprobado y marque claramente los documentos revisados y sus fechas de vigencia.

- Comuníquese con su cliente —acuerde desde el principio qué debe volverse a presentar y confirme si se requiere un paquete completo o parcial.

- Documente la justificación del cambio —incluya avisos de cambios de ingeniería y cualquier validación o prueba de apoyo que demuestre el cumplimiento continuo.

El PPAP delta mantiene su documentación ágil y relevante, asegurando que solo se revisen las actualizaciones necesarias, al tiempo que preserva la integridad de su aprobación original. Para obtener más información sobre la integración del control de cambios con el proceso APQP y PPAP , consulte los procedimientos APQP de su organización o busque capacitación específica capacitación en ppap para tu equipo.

Cronograma y Responsabilidades

Planificar sus actividades PPAP junto con el proceso más amplio de proceso apqp ayuda a evitar retrasos de último momento y fechas límite incumplidas. A continuación, se muestra una plantilla de cronograma que puede adaptar:

| Semana | Propietario | Entregables | Riesgos/Bloqueos |

|---|---|---|---|

| 1 | Ingeniero de diseño | Confirmar dibujo y características especiales | Pendiente de aclaración del cliente |

| 2 | Responsable APQP | Actualizar PFMEA y flujo del proceso | Detalles del proceso incompletos |

| 3 | Ingeniero de Calidad | Bloquear plan MSA y selección de medidores | Disponibilidad de medidores o retrasos en la calibración |

| 4 | Gerente de Laboratorio | Iniciar pruebas de materiales/rendimiento | Capacidad del laboratorio, preparación de muestras |

| 5 | Ingeniero de Procesos | Realizar estudios iniciales del proceso, análisis de capacidad | Inestabilidad del proceso, brechas de datos |

| 6 | Jefe de Calidad | Compilar paquete PPAP, completar PSW | Firmas faltantes, no conformidades sin resolver |

| 7 | Calidad del Proveedor | Enviar al cliente y conservar los originales | Retroalimentación de reseñas de clientes |

Adaptar esta plantilla le permite aclarar funciones, detectar riesgos desde el principio y mantener su envío en curso. Notará que integrar apqp ppap actividades a lo largo de la cronología favorece la preparación y reduce las emergencias durante el lanzamiento.

Siguiendo un proceso estructurado de procedimiento ppap —desde listas de verificación hasta actualizaciones diferenciales y gestión de cronogramas—no solo cumplirá con los requisitos del cliente, sino que también fomentará una cultura de planificación proactiva de la calidad. A continuación, analizaremos cómo los compradores evalúan su paquete PPAP y qué puede hacer para evitar los motivos comunes de rechazo.

Decisiones de aceptación y cómo evitar rechazos

Imagine que ha invertido semanas en su paquete PPAP, solo para recibir la respuesta del cliente: «Envío rechazado—por favor vuelva a enviarlo». Frustrante, ¿verdad? Comprender cómo los compradores evalúan documentos PPAP y lo que desencadena la aceptación o rechazo es la clave para aprobaciones más ágiles y menos retrasos. Analicemos el proceso de aprobación PPAP para que sepas exactamente qué verificar y cómo corregir los errores más comunes antes de enviarlo.

Cómo evalúan los compradores las presentaciones PPAP

Cuando un cliente recibe tu paquete PPAP, su revisión es sistemática y detallada. No solo buscan casillas marcadas; quieren ver que tu evidencia sea coherente, trazable y esté alineada con sus requisitos y con el manual AIAG PPAP. Esto es lo que la mayoría de los compradores examinan cuidadosamente:

- Concordancia de planos : ¿Coinciden tus registros de diseño, resultados dimensionales y piezas muestrales con los planos y revisiones más recientes del cliente?

- Desglose de características especiales : ¿Se han identificado y controlado claramente todas las características especiales en todo el PFMEA, Plan de Control y resultados de inspección?

- Coherencia de la evidencia : ¿Los 18 elementos de su presentación cuentan una historia coherente, sin especificaciones incompatibles, firmas faltantes o formularios desactualizados?

- Adecuación del MSA : ¿Sus estudios de repetibilidad y reproducibilidad (gage R&R) y registros de calibración están completos, actualizados y son relevantes para las mediciones clave?

- Razonamiento del estudio de proceso : ¿Sus estudios iniciales de proceso (SPC, análisis de capacidad) cubren todas las características críticas y especiales?

- Verificación de embalaje : ¿Ha validado y documentado que el embalaje cumple con los requisitos del cliente y protege adecuadamente el producto?

- Trazabilidad de cambios : ¿Los cambios de ingeniería están claramente documentados y se han actualizado en consecuencia los elementos afectados del PPAP?

- Requisitos específicos del cliente : ¿Ha atendido cualquier formulario, dato o evidencia particular que su cliente espera, además de lo estándar?

Para requisitos ppap nivel 3 , los compradores esperan una presentación completa y detallada con cada elemento cuidadosamente preparado y coherente internamente. Cualquier vacío o desalineación puede provocar retrasos o rechazos directos.

Causas comunes de rechazo y soluciones

Incluso los equipos con experiencia enfrentan problemas evitables. A continuación se indican las causas más frecuentes de rechazo, y cómo abordarlas antes de que se conviertan en obstáculos:

- Revisiones no coincidentes : Si sus resultados dimensionales o planes de control hacen referencia a una revisión de dibujo diferente de la esperada por el cliente, actualice todos los documentos a la versión correcta y verifique minuciosamente la consistencia.

- Controles incompletos de características especiales : Asegúrese de que cada característica especial esté identificada en el PFMEA, controlada en el Plan de Control y medida en sus resultados. Omitir incluso una sola puede provocar una nueva presentación.

- PSW sin firmar o desactualizado : El Part Submission Warrant (PSW) debe completarse completamente, ser firmado por el representante autorizado y reflejar la razón actual de la presentación y el nivel correspondiente.

- Razón insuficiente del calibrador o MSA : Si su análisis del sistema de medición está ausente para una dimensión clave, realice y documente un estudio de Gage R&R o incluya registros de calibración según sea necesario.

- Estudios de proceso omitidos o incompletos : Para características críticas, incluya siempre estudios de capacidad o gráficos SPC. Si aún no se ha alcanzado la capacidad del proceso, documente controles provisionales y planes de mejora.

- Formularios o datos específicos del cliente faltantes : Revise el manual del proveedor del cliente para verificar requisitos adicionales e inclúyalos en su paquete de presentación.

Establecer un flujo de trabajo interno estructurado y revisiones periódicas multifuncionales, especialmente antes de enviar requisitos ppap nivel 3 los paquetes, puede detectar la mayoría de estos problemas con anticipación.

Resultados de decisiones y próximos pasos

"Las decisiones de aprobación de PPAP generalmente se clasifican en tres categorías: aprobación completa (se cumplen todos los requisitos), aprobación provisional (se permite producción limitada con condiciones) o rechazo (se requiere nueva presentación con acciones correctivas)."

- Aprobación completa : Su paquete está completo y es coherente; tiene luz verde para la producción total.

- Aprobación interina : Algunos requisitos no se cumplen completamente, pero el cliente permite envíos limitados mientras usted aborda problemas específicos, generalmente con un plan de acción claro y un cronograma definido.

- Rechazo : Brechas significativas, inconsistencias o elementos faltantes requieren que revise y vuelva a presentar todo el paquete o una parte del mismo.

Para mejorar tu ppap approval valore, centre su atención en la coherencia interna, la trazabilidad y la comunicación proactiva con su cliente. Consulte siempre el Manual PPAP de AIAG y, cuando sea aplicable, las cláusulas de IATF 16949 para obtener los criterios de aceptación más actuales y precisos. Si alguna vez tiene dudas, solicite a su cliente aclaraciones o ejemplos de presentaciones ejemplares; muchas organizaciones comparten plantillas o listas de verificación para ayudarle a alinearse con su proceso de aprobación .

¿Listo para aplicar estas lecciones? A continuación, te mostraremos cómo adaptar tu estrategia de documentación PPAP según los diferentes tipos de piezas, para que nunca omitas un detalle esencial, sin importar lo que estés fabricando.

Adapta el PPAP según el tipo de pieza sin omitir elementos esenciales

Cuando se trata de ppap manufacturing , rara vez una talla única sirve para todos. Los requisitos fundamentales del proceso de aprobación de piezas de producción permanecen iguales, pero la forma en que documentas y enfatizas los riesgos clave puede variar considerablemente dependiendo de la pieza que estés fabricando. Entonces, ¿cómo garantizas calidad ppap para todo, desde sujetadores hasta conectores de alta tecnología? Analicémoslo por tipo de pieza, para que nunca pases por alto un detalle crítico, sin importar lo que haya en tu planta de producción.

Sujetadores y piezas formadas en frío

- Certificaciones de Materiales: Proporciona siempre trazabilidad completa hasta la fuente de fusión y el lote, ya que los errores de material son un riesgo común.

- Fundamento de la verificación con calibres de rosca: Documenta claramente por qué elegiste un calibre de rosca específico y muestra evidencia de calibración; los compradores revisan detenidamente esto en piezas industriales automotrices.

- Resultados Dimensionales: Cubra todas las características de impresión, pero preste especial atención a las dimensiones críticas de la rosca y la cabeza.

- Enfoque del PFMEA: Destaque riesgos como desgaste de herramientas, rotura de matrices y variación en la dureza del material.

- Detalle del plan de control: Asegure controles frecuentes para características especiales y documente planes de reacción ante roscas fuera de tolerancia.

- Documentación de laboratorios: Utilice únicamente laboratorios acreditados para pruebas de material y dureza, e incluya sus certificaciones en su paquete.

Componentes mecanizados

- Narrativas de capacidad: Para dimensiones críticas (por ejemplo, agujeros, roscas, superficies), proporcione estudios iniciales de proceso sólidos y explique su enfoque sobre la capacidad del proceso.

- Estrategia de medición: Documentar la justificación de la selección del equipo de medición e incluir estudios de MSA (Gage R&R) para todas las mediciones personalizadas o de alto riesgo.

- Profundidad del PFMEA: Abordar riesgos como rotura de herramientas, errores de configuración y defectos en el acabado superficial.

- Plan de Control: Mapear cada característica especial del PFMEA y definir planes de reacción claros para cada una.

- Embalaje/manipulación: Especificar cómo se evitan muescas, golpes o contaminación después del mecanizado—una preocupación frecuente del comprador en piezas de alto valor.

- Documentación de laboratorios: Si se utilizan laboratorios externos para verificación dimensional o metalúrgica, adjuntar sus acreditaciones y métodos de prueba al paquete PPAP.

Conectores y ensamblajes electrónicos

- Validación funcional: Incluir evidencia de continuidad eléctrica, resistencia de aislamiento y ciclos de acoplamiento/desacoplamiento según lo requerido por el plano.

- Auditorías del proceso escalonado: Muestre cómo audita los pasos de ensamblaje y la formación de los operadores, ya que el error humano es un riesgo clave.

- Controles ESD/manipulación: Documente sus medidas de protección contra descargas electrostáticas y los protocolos de embalaje.

- Énfasis en el PFMEA: Enfóquese en riesgos como fallas en las soldaduras, desalineación de pines y grietas en la carcasa.

- Plan de Control: Detalles de las pruebas funcionales durante el proceso y al final de línea, con planes de reacción ante fallos.

- Documentación del laboratorio: Para pruebas ambientales o eléctricas, asegúrese de que todos los resultados provengan de laboratorios certificados, laboratorios que documentan y hagan referencia a sus calificaciones.

Tabla Comparativa: Enfoque del PPAP por Tipo de Pieza

| Tipo de pieza | Riesgos Principales | Énfasis en la Documentación | Preocupaciones Típicas del Comprador |

|---|---|---|---|

| Sujeciones/Formadas en Frío | Mezcla incorrecta de materiales, calidad de la rosca, desgaste de herramientas | Certificados de material, justificación de calibres para roscas, acreditaciones de laboratorio | Trazabilidad, ajuste de rosca, consistencia de dureza |

| Componentes mecanizados | Precisión dimensional, acabado superficial, rotura de herramientas | Estudios de capacidad de proceso, MSA, embalaje/manipulación | Control de características críticas, trazabilidad de medición, prevención de daños |

| Conectores/Conjuntos | Función eléctrica, ESD, errores de ensamblaje | Evidencia de prueba funcional, protocolos de ESD, auditorías escalonadas | Validación de rendimiento, capacitación del operador, robustez ambiental |

No olvide: Requisitos específicos del cliente y características especiales

Independientemente del tipo de pieza, siempre verifique los requisitos específicos del cliente y preste especial atención a cualquier característica especial marcada en el dibujo. Estas anulan las plantillas genéricas de PPAP y a menudo requieren documentación adicional, controles o verificación por parte de un tercero laboratorios que documentan al adaptar su enfoque de PPAP a la realidad de su de pieza de producción y a los riesgos únicos de cada producto, cumplirá tanto con las expectativas de la industria como con las del cliente, y evitará sorpresas costosas durante la revisión.

A continuación, le ayudaremos a comparar herramientas y servicios que pueden agilizar su proceso de documentación PPAP, para que pueda centrarse más en la fabricación y menos en el papeleo.

Compare herramientas y servicios PPAP para encontrar la opción adecuada

Cuando tiene la tarea de elaborar un paquete PPAP, ¿confía en su equipo interno, prueba una solución digital o se asocia con un fabricante que se encarga de todo, desde las piezas hasta la documentación? La respuesta depende de la complejidad del proyecto, los plazos y los recursos de los que disponga. Analicemos las principales opciones para servicios ppap —para que pueda elegir con confianza el apoyo que se ajuste a sus necesidades y a las expectativas de sus clientes.

Elección del soporte PPAP: ¿cuáles son sus opciones?

Imagine que está lanzando un nuevo componente automotriz con un plazo ajustado. No solo necesita documentación conforme, sino también piezas entregadas a tiempo y que cumplan con todos los estándares de calidad. Aquí es donde entran en juego sus opciones de soporte PPAP:

- Socios de fabricación integral que pueda gestionar tanto la producción como la documentación PPAP, optimizando todo el proceso.

- Software especializado en PPAP que automatiza la gestión de documentos, aprobaciones y seguimiento de flujos de trabajo.

- Servicios especializados de consultoría PPAP que guían a su equipo durante la documentación, auditorías y comunicación con el cliente.

- Equipos internos que utilizan herramientas manuales o digitales para gestionar el proceso internamente.

Cuando un fabricante integral ayuda

Para proveedores que necesitan tanto la realización de piezas como documentación PPAP completamente conforme—especialmente cuando la prototipado rápido y la disciplina IATF 16949 son fundamentales—un socio integral puede marcar un antes y un después. Shaoyi Metal Technology destaca aquí, ofreciendo soluciones integrales para componentes automotrices de alta precisión. Sus servicios abarcan estampado, formado en frío, mecanizado CNC y soldadura, todo bajo un mismo techo, con soporte de documentación PPAP integrado en cada etapa. Este enfoque agiliza la recopilación de evidencias para PFMEA, Plan de Control, MSA y resultados dimensionales, minimizando el riesgo de documentación faltante o inconsistente.

Software PPAP vs. Proveedores de Servicios

Quizás esté considerando herramientas digitales para gestionar sus entregas. Las plataformas modernas de ppap software pueden automatizar la gestión de documentos, permitir aprobaciones electrónicas y mantener todos sus registros en una ubicación centralizada y accesible desde la nube. Esto es especialmente útil para equipos que manejan múltiples proyectos o aprobaciones remotas. Algunas soluciones incluso ofrecen una descarga gratuita de software ppap o prueba, para que pueda probar las funciones antes de comprometerse.

Por otro lado, los servicios especializados de consultoría PPAP ofrecen orientación práctica, desde la preparación de documentos hasta auditorías en sitio y comunicación con el cliente. Estos expertos son particularmente valiosos si su equipo es nuevo en el proceso, enfrenta requisitos complejos del cliente o necesita garantizar el cumplimiento con los estándares más recientes, como los tratados en Capacitación aiag ppap .

Tabla comparativa: Opciones de soporte PPAP

| Proveedor/Herramienta | Las características clave | Tiempo de respuesta | Certificación/Experiencia | Mejor para |

|---|---|---|---|---|

| Shaoyi Metal Technology | Fabricación integral de piezas, documentación PPAP integrada, prototipado rápido, certificado IATF 16949, experiencia global con OEMs y Tier 1 | Tan rápido como 7 días para prototipos | IATF 16949, amplia trayectoria en el sector automotriz | Proveedores que necesitan tanto piezas como paquetes PPAP conformes rápidamente |

| Software SafetyCulture PPAP | Gestión de documentos, automatización de flujos de trabajo, seguimiento de cumplimiento, aplicación móvil | Inmediato (basado en la nube) | Herramientas digitales agnósticas a la industria | Equipos que necesitan flujos de trabajo digitales y aprobaciones remotas |

| ComplianceQuest | Gestión del cumplimiento, análisis, colaboración | Inmediato (basado en la nube) | Experiencia en SGC | Organizaciones enfocadas en el análisis de cumplimiento |

| EHSInsight | Gestión de calidad y seguridad, informes | Inmediato (basado en la nube) | Experiencia en QMS/EHS | Empresas grandes con necesidades ambientales/de calidad |

| QT9 QMS | Gestión de calidad, control de documentos, auditorías | Inmediato (basado en la nube) | Enfoque en QMS | Empresas que buscan un control robusto de documentos |

| Servicios TPT PPAP | Documentación guiada de PPAP, auditorías, comunicación entre proveedor y cliente | Por proyecto | Experiencia en el proceso PPAP | Proveedores que necesitan orientación en procesos y apoyo en auditorías |

Pros y contras: Elegir su enfoque

-

Shaoyi Metal Technology

-

Ventajas

- Entrega integrada de piezas y documentación: reduce transferencias y errores

- Prototipado rápido y soporte para lanzamientos con plazos urgentes

- Certificado IATF 16949, confiado por clientes líderes del sector automotriz

-

Desventajas

- Ideal para proveedores que necesitan fabricación y documentación; no es adecuado para proyectos solo de documentación

-

-

Software PPAP (por ejemplo, SafetyCulture, QT9 QMS)

-

Ventajas

- Acelera la gestión de documentos y aprobaciones

- Centraliza los registros para facilitar el acceso y las auditorías

- Algunos ofrecen descarga gratuita de software ppap o prueba

-

Desventajas

- Puede no abordar la validación física de piezas o procesos

- Requiere configuración y capacitación previas

-

-

Servicios especializados de PPAP (por ejemplo, TPT)

-

Ventajas

- Orientación práctica para presentaciones complejas o por primera vez

- Soporte para auditorías, estudios de capacidad y negociaciones con clientes

-

Desventajas

- Puede no proporcionar herramientas de fabricación o flujos de trabajo digitales

- De carácter por proyecto, por lo que el soporte continuo puede requerir un compromiso adicional

-

Tomando tu decisión

En última instancia, el mejor soporte PPAP depende de los recursos de su organización, la complejidad de sus piezas y los requisitos de sus clientes. Si necesita un único socio que pueda entregar tanto piezas como documentación conforme con rapidez y calidad, considere Shaoyi Metal Technology solución con prueba gratuita podría ser su mejor primer paso ppap software para equipos nuevos en el proceso o que enfrentan clientes exigentes, invertir en capacitación aiag ppap o los servicios de consultoría pueden dar dividendos en aprobaciones más fluidas y menos sorpresas.

A continuación, concluiremos con pasos concretos para transformar tu estrategia de PPAP en una ejecución segura, independientemente de la opción de apoyo que elijas.

Convierte la orientación del PPAP en acción con confianza

Conclusiones clave sobre los documentos del PPAP

- Asegúrate siempre de mantener coherencia en todos los documentos del PPAP —desde los registros de diseño hasta el PSW—para que tu presentación cuente una historia completa y consistente.

- Nunca pases por alto requisitos específicos del cliente ; estos pueden anular las plantillas estándar y a menudo determinan si se aprueba o no.

- Confirma tu nivel de presentación anticípate y alinea toda la evidencia con lo que el cliente espera, ya sea un nivel 1 o un paquete completo de nivel 3.

En esencia, el proceso de aprobación de piezas de producción ppap se trata de generar confianza y claridad entre el proveedor y el cliente. Comprender qué significa ppap y la forma completa de ppap —Proceso de Aprobación de Piezas para Producción—te ayuda a ver que se trata de algo más que papeleo: es un sistema disciplinado para la reducción de riesgos, control de cambios y preparación para el lanzamiento. El acrónimo ppap es reconocido en toda la industria automotriz y de fabricación de precisión por su función en garantizar que cada pieza cumpla con las expectativas de calidad antes de la producción completa.

Plan de acción para tu próxima presentación

¿Listo para poner en práctica estas lecciones? Utilice esta lista de verificación para pasar de la planificación a la presentación exitosa, sin importar su sector o tipo de pieza:

- Confirme todas las revisiones de los planos y características especiales —verifique las especificaciones más recientes y asegúrese de que cada requisito único esté claramente identificado.

- Póngase de acuerdo con su cliente sobre el nivel de presentación —aclare si está presentando Nivel 1, Nivel 2, Nivel 3 o superior, y documente este acuerdo.

- Prepare su plan de MSA y seleccione los instrumentos de medición —identifique desde temprano qué mediciones requieren estudios de repetibilidad y reproducibilidad (R&R) o evidencia de calibración.

- Programe los estudios de proceso —planifique estudios de capacidad para todas las características críticas y asegúrese de que los datos estén listos antes de compilar su paquete.

- Prepare tempranamente el Formulario de Autorización de Entrega de Piezas (PSW) —llénelo sobre la marcha, para que sea coherente con el resto de su documentación y esté listo para la revisión final.

Imagine que se enfrenta a un período corto de lanzamiento o a un ensamblaje complejo con múltiples características especiales. Aquí es donde tener un único socio responsable puede marcar la diferencia. Shaoyi Metal Technology ofrece una solución integral para la realización de piezas y la documentación PPAP conforme—ideal para proyectos en los que la velocidad, la calidad y la disciplina IATF 16949 son imprescindibles. Su experiencia en estampación, conformado en frío, mecanizado CNC y soldadura le permite centrarse en su negocio principal mientras ellos gestionan tanto la fabricación como la documentación, acelerando su camino hacia la aprobación.

Por supuesto, cada proyecto es único. El mejor enfoque consiste en comparar sus opciones utilizando el marco de herramientas y servicios mencionado anteriormente: considere sus recursos internos, la complejidad de sus piezas y las expectativas de su cliente. Ya necesite un socio de fabricación completo, un flujo de trabajo digital de PPAP o una formación específica sobre procesos, elija la opción que mejor se ajuste a su cronograma y perfil de riesgo.

Al aplicar estos pasos prácticos y aprovechar el apoyo adecuado, no solo definirá el PPAP para su organización, sino que también construirá un historial de aprobaciones fluidas y una confianza duradera por parte del cliente. ¿Listo para llevar su próxima presentación de PPAP de una simple lista de verificación a una entrega segura?

Preguntas frecuentes sobre los documentos de PPAP

1. ¿Cuáles son los 5 niveles de presentación de PPAP?

Los 5 niveles de presentación PPAP definen cuánta documentación debe proporcionar a su cliente. El Nivel 1 requiere únicamente el Part Submission Warrant (PSW), mientras que el Nivel 3, el más común, exige el PSW más los 18 elementos de apoyo y muestras del producto. Los Niveles 2 y 4 requieren cantidades variables de evidencia según lo especificado por el cliente, y el Nivel 5 implica una revisión in situ de toda la documentación. La elección del nivel adecuado depende de la complejidad de la pieza, el riesgo y los requisitos del cliente.

2. ¿Qué significa PPAP en la fabricación?

PPAP significa Production Part Approval Process. Es un método estandarizado utilizado en la fabricación, especialmente en los sectores automotriz y aeroespacial, para demostrar que un proveedor puede cumplir consistentemente con los requisitos de ingeniería y calidad del cliente antes y después de cambios. Los documentos PPAP proporcionan la evidencia necesaria para la aprobación previa a la producción.

3. ¿Qué documentos incluye un paquete PPAP?

Un paquete completo de PPAP contiene 18 elementos, como registros de diseño, documentos de cambios de ingeniería, FMEDA, planes de control, análisis del sistema de medición, resultados dimensionales, resultados de pruebas de materiales y de rendimiento, y el Certificado de Presentación de Pieza (PSW). Cada documento sirve para demostrar la intención de diseño, la capacidad del proceso y el cumplimiento de los estándares del cliente y de la industria.

4. ¿Cómo se relaciona el PPAP con el APQP?

El APQP (Planificación Avanzada de Calidad del Producto) es el proceso general de planificación de calidad, mientras que el PPAP es el paquete de evidencia presentado al final del APQP. Los documentos del PPAP confirman que todas las actividades del APQP, como el análisis de riesgos, la validación del proceso y la planificación de control, se completaron con éxito y que la pieza está lista para la aprobación de producción.

5. ¿Cuándo se debe presentar un PPAP delta?

Se requiere un PPAP delta siempre que haya un cambio significativo en el producto o proceso, como actualizaciones de diseño, cambios de material o traslados de proveedor/ubicación. Solo es necesario actualizar y presentar los elementos afectados del PPAP original, pero todos los cambios deben documentarse claramente y ser trazables para mantener el estado de aprobación.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —