- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Guía Técnica para la Selección de Materiales en Amortiguadores

Time : 2025-12-09

TL;DR

La selección óptima de materiales para los componentes del amortiguador depende de la función específica y las tensiones que soporta cada pieza. Los polímeros de alto rendimiento como el poliuretano son superiores para la amortiguación y absorción de vibraciones en bujes y soportes debido a su excepcional disipación de energía y durabilidad. Para piezas estructurales como varillas de pistón, el acero cromado de alta resistencia es la opción preferida, ya que ofrece la rigidez necesaria, resistencia a la fatiga y protección contra la corrosión para una fiabilidad y seguridad a largo plazo.

Comprensión de los principios fundamentales: propiedades esenciales de los materiales absorbentes de impactos

Seleccionar el material adecuado para un amortiguador es una decisión de ingeniería crítica que impacta directamente en la seguridad, el rendimiento y la comodidad del vehículo. La eficacia de un amortiguador depende de las propiedades inherentes de los materiales que lo componen. Para tomar una decisión informada, es fundamental comprender las características fundamentales que permiten a un material absorber y disipar energía de manera efectiva. Estas propiedades determinan cómo se comportará un componente bajo el estrés constante de los impactos y vibraciones de la carretera.

Una propiedad primaria es la capacidad del material para disipar energía, conocida comúnmente como amortiguación. Cuando un vehículo pasa por un bache, la suspensión se comprime y rebota, generando energía cinética. Un material amortiguador debe convertir esta energía en una pequeña cantidad de calor, evitando que el vehículo oscile o rebote de forma descontrolada. Como explican los expertos en Sorbothane, Inc. , este proceso de amortiguación reduce la amplitud de la onda de choque, garantizando una conducción más suave y manteniendo el contacto del neumático con la carretera. Los materiales con un alto coeficiente de amortiguación son superiores en este aspecto.

La durabilidad y la resistencia son igualmente vitales. Los componentes del amortiguador están sometidos a millones de ciclos de esfuerzo durante su vida útil. El material elegido debe presentar una alta resistencia a la fatiga para evitar grietas o fallos bajo cargas repetidas. Además, debe ser resiliente, es decir, capaz de recuperar su forma original después de haber sido comprimido o deformado. Esta elasticidad garantiza un rendimiento constante con el tiempo. La resistencia ambiental es otro factor clave; los materiales deben soportar la exposición a aceites, sales de deshielo, humedad y temperaturas extremas sin degradarse, asegurando así la longevidad y fiabilidad del sistema de suspensión.

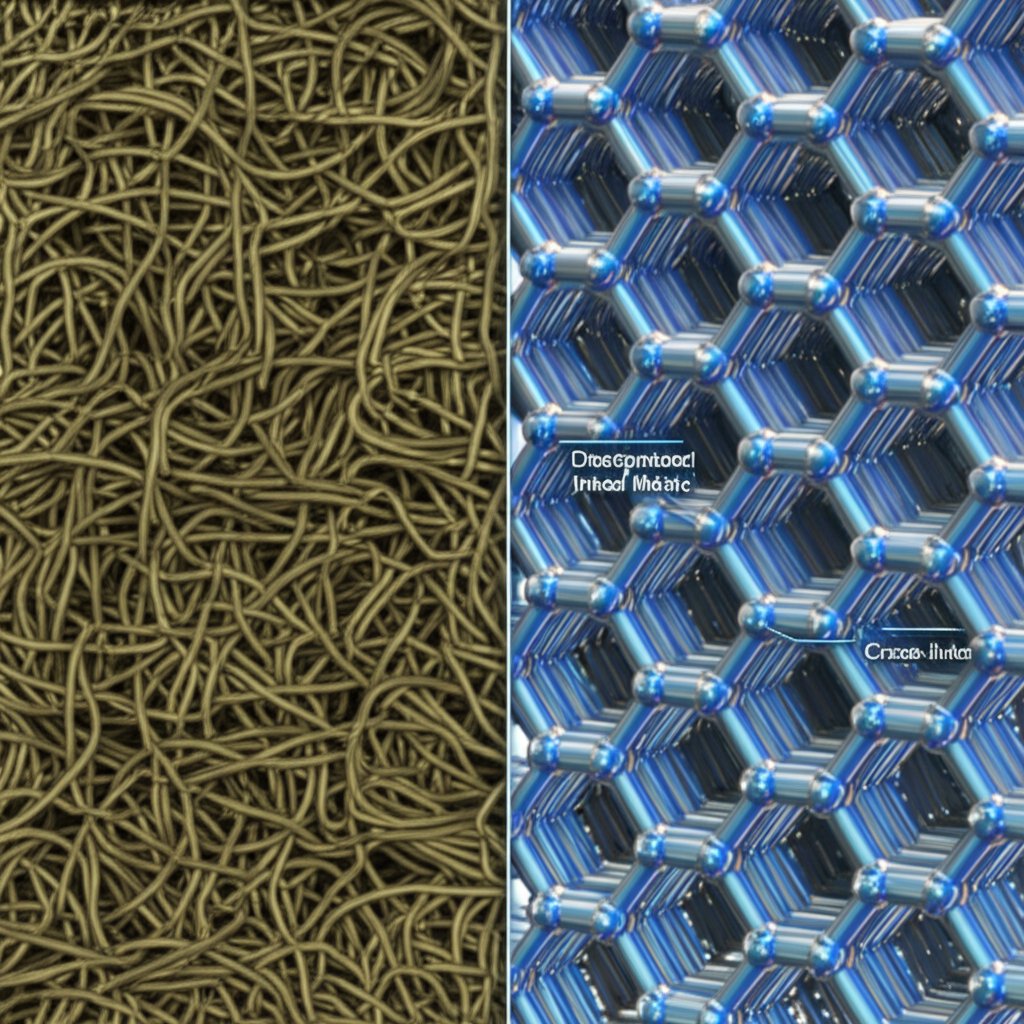

Análisis Comparativo de los Principales Materiales para Amortiguadores

Los materiales utilizados en los amortiguadores van desde polímeros avanzados hasta aleaciones metálicas especializadas, cada uno con un perfil distinto de ventajas y limitaciones. La elección depende del equilibrio entre los requisitos de rendimiento, las condiciones ambientales y la rentabilidad. Comprender las diferencias entre estos materiales es fundamental para optimizar un sistema de suspensión según su aplicación prevista, ya sea para un vehículo de uso diario o para un automóvil de alto rendimiento.

Poliuretanos: Los absorbentes de energía versátiles

El poliuretano, incluyendo formulaciones especializadas como el Sorbothane, se ha convertido en un material destacado para la absorción de impactos debido a su combinación única de propiedades. Combina magistralmente la elasticidad del caucho con la resistencia del metal. Como detalla PSI Urethanes , una de las ventajas más significativas del poliuretano es su dureza personalizable (durométrica), lo que permite diseñarlo para aplicaciones específicas, desde casquillos blandos y flexibles hasta montajes rígidos de alta carga. Este material destaca por disipar eficazmente la energía y ofrece una resistencia superior al desgaste, desgarro, aceites y productos químicos en comparación con el caucho tradicional. Sorbothane, un poliuretano basado en poliéter, es particularmente eficaz, capaz de absorber más del 90 % de la energía de impacto y funcionar de manera confiable en un amplio rango de temperaturas y frecuencias.

Caucho: El estándar tradicional

Durante décadas, el caucho ha sido el material preferido para bujes y soportes de suspensión. Su flexibilidad natural le permite absorber eficazmente impactos y vibraciones, contribuyendo al confort de marcha. El caucho es económico y ofrece un buen rendimiento inicial. Sin embargo, queda por debajo del rendimiento de los poliuretanos modernos en cuanto a durabilidad y resistencia a factores ambientales. El caucho es susceptible a la degradación por calor, aceites y ozono, lo que puede hacer que se endurezca, agriete o pierda sus capacidades de amortiguación con el tiempo. Aunque es adecuado para vehículos de pasajeros estándar, a menudo es superado por el poliuretano en aplicaciones exigentes o de alto rendimiento.

Aleaciones Metálicas de Alta Resistencia

Si bien los polímeros gestionan el amortiguamiento, los metales proporcionan la integridad estructural esencial para componentes como el cuerpo del amortiguador, el pistón y la varilla del pistón. Las aleaciones de acero de alta resistencia son la opción más común, ya que ofrecen la rigidez y resistencia a la fatiga necesarias para soportar fuerzas inmensas. Para las varillas del pistón, el acero cromado es el estándar de la industria debido a su excelente durabilidad y resistencia a la corrosión. En aplicaciones especializadas, como los deportes de motor, se utilizan aleaciones más ligeras y resistentes. Por ejemplo, una comparación en ResearchGate destaca materiales como el Ti 6Al-4V (aleación de titanio) por su relación resistencia-peso superior, lo cual ayuda a reducir la masa no suspendida y mejorar la respuesta del sistema de suspensión. Para proyectos que requieren componentes metálicos personalizados ligeros pero resistentes, fabricantes especializados como Shaoyi Metal Technology ofrecen extrusiones personalizadas de aluminio que cumplen con estrictos estándares de calidad automotriz.

| Material | Propiedades clave | Ventajas | Aplicaciones comunes |

|---|---|---|---|

| Poliuretano (por ejemplo, Sorbothane) | Alta absorción de energía, dureza personalizable, excelente durabilidad | Mayor longevidad, resistente a la abrasión y a productos químicos, alta capacidad de carga | Casquillos, soportes de motor, parachoques, amortiguadores de alto rendimiento |

| Goma | Buena flexibilidad, rentable | Proporciona una conducción cómoda, absorción eficaz de vibraciones iniciales | Casquillos y soportes estándar para automóviles de pasajeros |

| Acero de alta resistencia con recubrimiento de cromo | Alta resistencia a la tracción, dureza, resistencia a la corrosión | Excelente durabilidad y resistencia a la fatiga, rentable para piezas estructurales | Vástagos de pistón, cuerpos de amortiguadores |

| Aleaciones de Titanio/Aluminio | Alta relación resistencia-peso, excelente resistencia a la fatiga | Reduce el peso no suspendido, mejora la respuesta de la suspensión | Componentes de amortiguación de alto rendimiento y para carreras |

Selección de materiales para componentes específicos del amortiguador

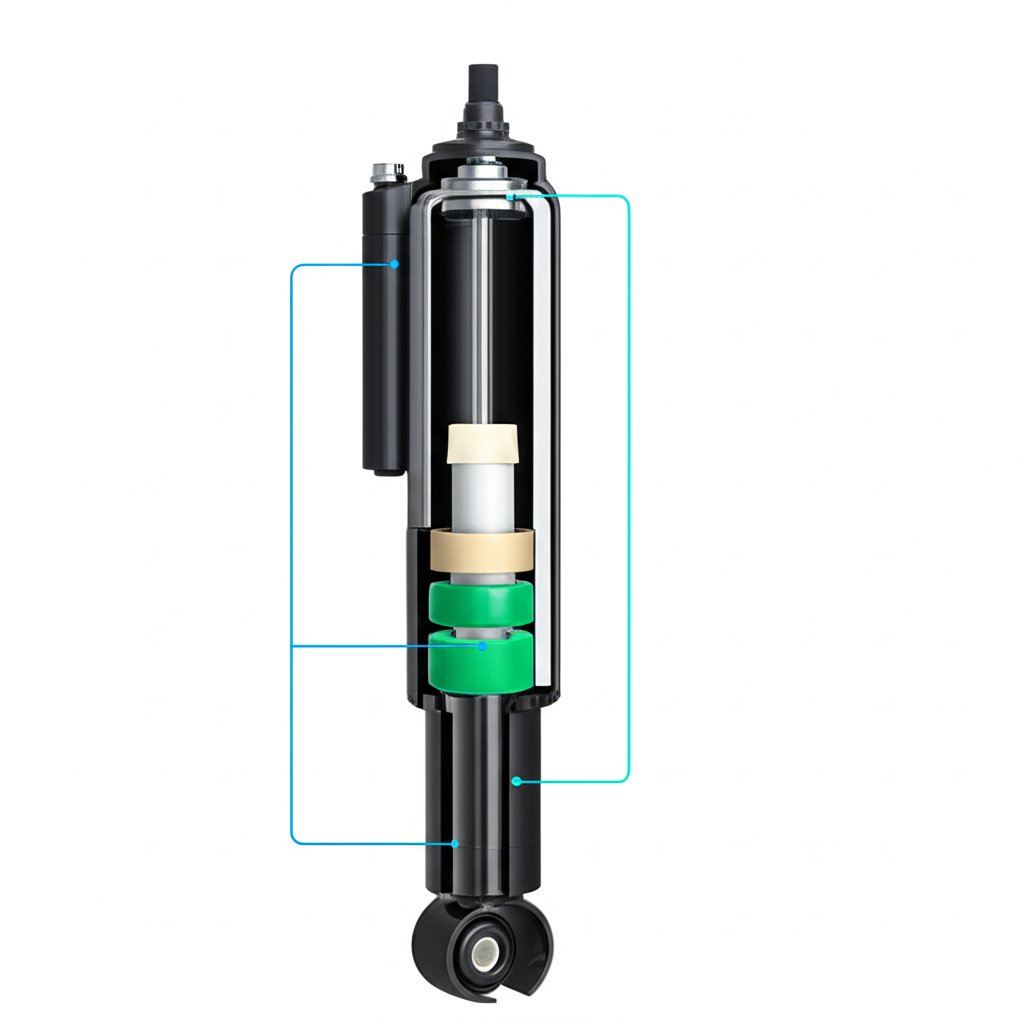

Un amortiguador es un conjunto complejo en el que cada parte desempeña un papel distinto y enfrenta tensiones operativas únicas. Por lo tanto, no existe un único material óptimo para toda la unidad. En cambio, los ingenieros seleccionan materiales específicamente adaptados a las exigencias de cada componente, creando un sistema duradero y eficaz. Este enfoque específico por componente garantiza un rendimiento y durabilidad óptimos.

Varillas del pistón: La columna vertebral del amortiguador

La varilla del pistón es uno de los componentes estructurales más críticos, encargado de transferir las fuerzas de la suspensión al pistón dentro del cuerpo del amortiguador. Debe soportar enormes fuerzas de tracción y compresión sin doblarse ni romperse. Según un análisis realizado por Maxauto , el material indiscutible de elección para las barras de pistón es acero de alta resistencia con recubrimiento de cromo. El núcleo de acero proporciona una resistencia excepcional y una gran resistencia a la fatiga, mientras que el recubrimiento de cromo duro crea una superficie lisa y extremadamente dura (normalmente entre 68 y 72 HRC). Este recubrimiento cumple dos funciones: minimiza la fricción cuando la barra se desliza a través de las juntas, y ofrece una protección robusta contra la corrosión y el desgaste causados por los residuos de la carretera, la sal y la humedad.

Casquillos y Soportes: Los Aisladores de Vibraciones

Las bujías y soportes son responsables de conectar el amortiguador al chasis del vehículo y a los brazos de suspensión. Su función principal es absorber las vibraciones de alta frecuencia y los pequeños impactos, evitando que se transmitan al interior del habitáculo del vehículo. Aquí es donde los materiales elastoméricos destacan. Si bien el caucho tradicional es una opción común en vehículos estándar, el poliuretano ofrece un rendimiento y durabilidad superiores. Las bujías de poliuretano son más resistentes al desgaste, a los productos químicos y al calor, manteniendo sus propiedades de amortiguación durante más tiempo. Esto resulta en una mayor consistencia en la conducción y una vida útil más larga en comparación con sus homólogas de caucho, lo que las convierte en una mejora popular para aplicaciones de alto rendimiento y uso intensivo.

Un marco práctico para la selección de materiales

Elegir los materiales adecuados para los componentes de los amortiguadores requiere un enfoque sistemático que equilibre los objetivos de rendimiento, el entorno operativo y el costo. Seguir un marco estructurado garantiza que se consideren todos los factores críticos, lo que lleva a un diseño final seguro, confiable y adaptado a su propósito específico. Este proceso va más allá de simplemente elegir el material más resistente y profundiza en los requisitos específicos de la aplicación.

-

Definir la aplicación y los objetivos de rendimiento

El primer paso es definir claramente el uso previsto del vehículo. Un amortiguador para un automóvil de uso diario tendrá requisitos diferentes a uno para una camioneta todoterreno o un automóvil de carreras enfocado en pista. Las consideraciones clave incluyen la calidad deseada de la conducción (comodidad frente a rigidez), las características de manejo (respuesta, control del balanceo de la carrocería) y la capacidad de carga. Por ejemplo, un vehículo que remolca frecuentemente cargas pesadas requerirá materiales con mayor capacidad de soporte de carga y resistencia a la fatiga para soportar el esfuerzo adicional.

-

Identifique los esfuerzos ambientales y operativos clave

A continuación, analice las condiciones a las que estará expuesto el amortiguador. Esto incluye factores ambientales como la exposición a la sal de carretera en climas invernales, calor extremo en regiones desérticas o humedad constante. Estas condiciones determinan el nivel necesario de resistencia a la corrosión. Los esfuerzos operativos también son críticos. ¿Estará el componente sometido a fuerzas de alto impacto por terrenos accidentados, o experimentará principalmente vibraciones de alta frecuencia en pavimentos lisos? Este análisis ayuda a determinar las características de amortiguación y la tenacidad del material requeridas.

-

Evaluar y comparar los materiales candidatos

Con los objetivos de rendimiento y las tensiones definidos, puede evaluar los materiales potenciales. Esto implica comparar las propiedades analizadas anteriormente—como la disipación de energía, durabilidad y resistencia—con las necesidades de la aplicación. Por ejemplo, si la longevidad y el alto rendimiento son prioridades máximas, se podría seleccionar el poliuretano para los bujes en lugar del caucho, a pesar del mayor costo inicial. De manera similar, para una aplicación ligera de competición, podría considerarse una aleación de titanio para el vástago del pistón en lugar del acero. Esta etapa suele implicar la creación de una matriz de comparación, como la del apartado anterior, para ponderar sistemáticamente los pros y contras de cada opción.

-

Considerar las implicaciones de fabricación y coste

Finalmente, deben abordarse los aspectos prácticos de fabricación y coste. Algunos materiales avanzados pueden ser difíciles o costosos de mecanizar y conformar. Como se indicó en guías como la de LABA7 , la complejidad de la fabricación puede afectar significativamente el precio final. El proceso de selección debe equilibrar las características de rendimiento ideales con el presupuesto general del proyecto. El acero cromado, por ejemplo, sigue siendo popular para vástagos de pistón no solo por su rendimiento, sino porque ofrece un excelente equilibrio entre durabilidad y rentabilidad, lo que lo hace viable para la producción en masa.

Preguntas Frecuentes

1. ¿Cómo elijo el amortiguador adecuado?

La selección del amortiguador adecuado depende de varios factores. En primer lugar, considere el tipo de vehículo y su uso principal: un vehículo para trayectos diarios tiene necesidades diferentes a las de un vehículo todo terreno o un automóvil de alto rendimiento. También debe tener en cuenta los requisitos de carga, especialmente si transporta frecuentemente cargas pesadas o remolca un remolque. Por último, decida cuál es el resultado de rendimiento deseado, ya sea un viaje más suave y cómodo o una conducción más rígida y con mayor respuesta.

2. ¿Cuál propiedad es más esencial para un material utilizado en una aplicación de absorción de impactos?

Aunque varias propiedades son importantes, la más esencial es la disipación de energía, también conocida como amortiguación. La capacidad de un material para absorber la energía cinética de un impacto y convertirla en una pequeña cantidad de calor es lo que evita que un vehículo rebote de forma descontrolada. Esta propiedad, combinada con la durabilidad y elasticidad, garantiza que el material pueda gestionar de manera eficaz y repetida los impactos y vibraciones a lo largo de su vida útil.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —