- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Aluminio vs. Acero para Piezas de Automóviles: Un Enfrentamiento Estructural

Time : 2025-12-09

TL;DR

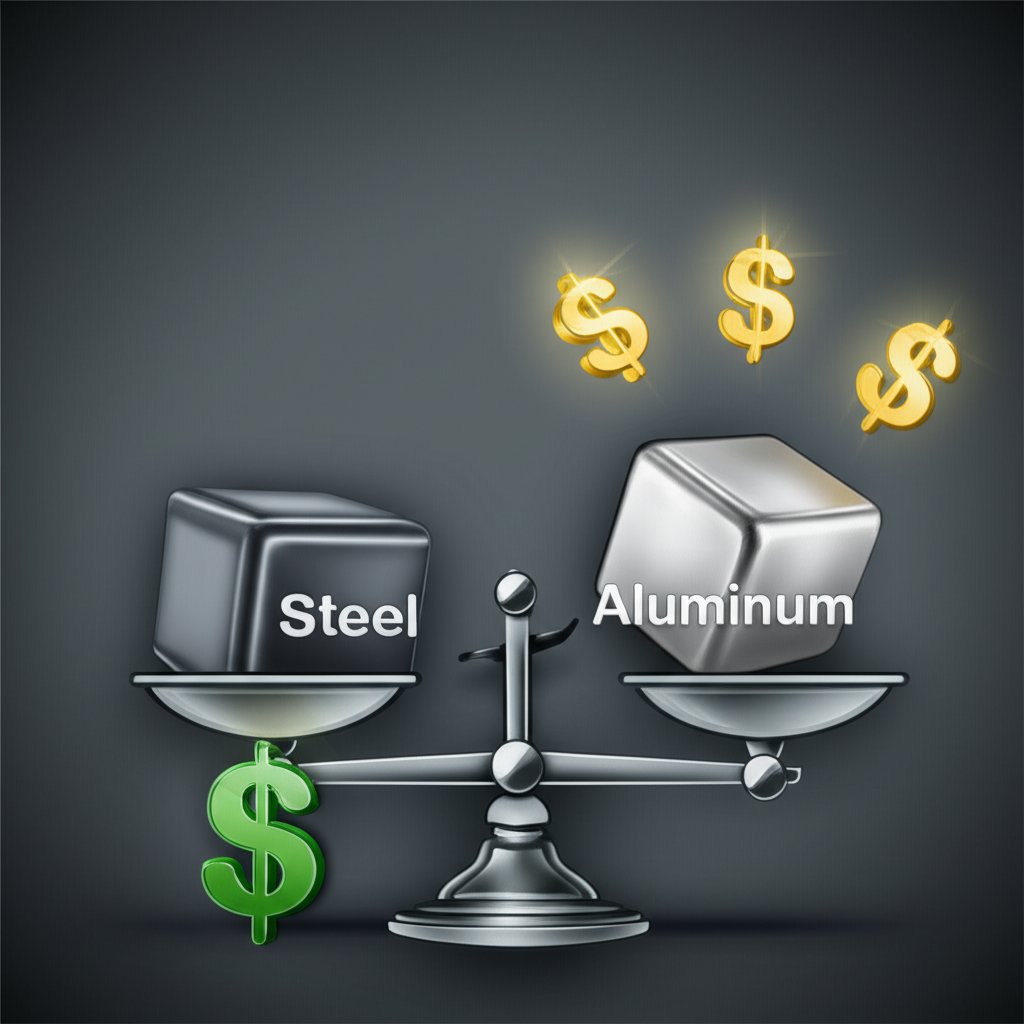

Elegir entre aluminio y acero para piezas estructurales de automóviles implica una compensación crítica. El acero sigue siendo la opción tradicional por su mayor resistencia, durabilidad y menor costo, lo que lo hace ideal para bastidores y chasis. Sin embargo, el aluminio ofrece un ahorro de peso significativo que mejora la eficiencia de combustible y el rendimiento, junto con una excelente resistencia a la corrosión, a pesar de sus mayores costos de material y reparación.

Diferencias Clave a Simple Vista

Comprender las compensaciones fundamentales entre el aluminio y el acero es crucial para valorar sus funciones en el diseño automotriz. Aunque ambos materiales son fundamentales en la construcción de vehículos, sus propiedades distintas determinan sus mejores aplicaciones. Esta tabla ofrece una visión general concisa de sus características principales.

| Atributo | Aluminio | Acero |

|---|---|---|

| Relación fuerza-peso | Excelente; proporciona buena resistencia con una densidad mucho más baja. | Buena; ofrece una resistencia absoluta muy alta, pero es significativamente más pesado. |

| Costo (Material y Reparación) | Costo inicial más alto del material y requiere técnicas especializadas de reparación, más costosas (remachado, pegado). | Costo de material más bajo y se repara utilizando técnicas convencionales de soldadura, más asequibles. |

| Peso | Significativamente más ligero, aproximadamente un tercio del peso del acero para el mismo volumen. | Mucho más pesado y denso, lo que puede afectar el consumo de combustible y la manejo. |

| Resistencia a la corrosión | Forma naturalmente una capa protectora de óxido, lo que lo hace altamente resistente a la corrosión. | Propenso a oxidarse si los recubrimientos protectores se ven comprometidos; requiere galvanizado o pintura para su protección. |

| Fabricación y conformabilidad | Más difícil de conformar en formas complejas y requiere procesos de fabricación especializados. La soldadura es difícil y a menudo se evita. | Altamente maleable y fácil de soldar, lo que permite diseños estructurales complejos y fabricación sencilla. |

| Rendimiento de seguridad | Absorbe eficazmente la energía del impacto mediante zonas de colapso más grandes y plegado predecible. | Proporciona alta rigidez y resistencia, formando una jaula de seguridad robusta para los ocupantes. |

Resistencia y Durabilidad: El debate entre el bastidor y el chasis

La conversación sobre la integridad estructural en vehículos ha estado dominada durante mucho tiempo por el acero, y con buena razón. Con una resistencia a la tracción más del doble que la de las aleaciones de aluminio más fuertes, el acero avanzado de alta resistencia (AHSS) proporciona la rigidez y solidez necesarias para los componentes más críticos de un vehículo. El bastidor, o chasis, actúa como el esqueleto del automóvil, y la inmensa resistencia del acero garantiza que pueda soportar las enormes fuerzas del uso diario y, lo que es crucial, proteger a los ocupantes en caso de colisión. Su durabilidad lo convierte en la opción tradicional y rentable para la estructura principal de la mayoría de los vehículos en circulación.

Sin embargo, la resistencia no consiste únicamente en oponerse a la deformación. El aluminio, aunque no es tan resistente como el acero en términos absolutos, posee propiedades únicas que lo convierten en una opción atractiva para el diseño automotriz moderno. Como han destacado expertos del sector automotriz, el aluminio destaca en la absorción de energía. Esto permite a los ingenieros diseñar "zonas de colapso" más grandes y predecibles, áreas del automóvil diseñadas para deformarse y absorber la energía del impacto durante un choque, manteniéndola alejada de la cabina de los pasajeros. Aunque una pieza de aluminio pueda necesitar ser más gruesa o tener una sección transversal mayor para igualar el rendimiento del acero, este enfoque ingenieril puede dar lugar a vehículos excepcionalmente seguros.

El debate, por lo tanto, no consiste simplemente en qué material es más resistente, sino en cómo se utiliza la resistencia de cada material. El acero proporciona una estructura de seguridad fuerte y rígida. El aluminio contribuye a la seguridad al gestionar la energía del impacto de forma más eficaz. Muchos vehículos modernos emplean un enfoque híbrido, utilizando acero de alta resistencia para el chasis principal y la celda del pasajero, mientras que emplean aluminio en las estructuras delanteras y traseras, capós y puertas para optimizar tanto la resistencia como la absorción de energía. Esta estrategia sofisticada de materiales permite a los fabricantes de automóviles construir vehículos que son a la vez resistentes y seguros.

Peso frente a Rendimiento: El impacto en la eficiencia y la conducción

Una de las ventajas más significativas del aluminio en aplicaciones automotrices es su baja densidad. El aluminio pesa aproximadamente un tercio que el acero, una diferencia que tiene implicaciones profundas en el rendimiento del vehículo. Reducir la masa total de un vehículo, una práctica conocida como "reducción de peso", es un objetivo principal para los ingenieros automotrices, especialmente con el auge de los vehículos eléctricos (EV), donde cada libra afecta el alcance. Al sustituir el acero por aluminio en paneles de carrocería, componentes estructurales y partes del chasis, los fabricantes pueden reducir cientos de libras.

Esta reducción de peso se traduce directamente en varios beneficios tangibles de rendimiento para el conductor. Un vehículo más ligero requiere menos energía para acelerar y detenerse, lo que conduce a:

- Mejor eficiencia de combustible: Menos masa significa que el motor o el motor eléctrico trabajan menos para mover el automóvil, mejorando directamente las millas por galón o el rango de la batería.

- Aceleración mejorada: Con menos inercia que superar, un automóvil más ligero puede acelerar más rápidamente, ofreciendo una experiencia de conducción más ágil y envolvente.

- Más Agilidad en la Dirección: Reducir el peso, especialmente el peso no suspendido en los componentes de la suspensión, permite que el automóvil responda con mayor precisión a las entradas del volante y negocie las curvas con mayor estabilidad.

- Mejor Frenado: Un vehículo más ligero puede detenerse en una distancia más corta, mejorando la seguridad general.

Lograr estas mejoras de rendimiento requiere componentes diseñados con precisión. Para proyectos automotrices que demandan extrusiones personalizadas de aluminio, un socio como Shaoyi Metal Technology ofrece servicios integrales desde la prototipación hasta la producción, asegurando que las piezas cumplan con estrictos estándares de calidad automotriz. Aunque el acero sigue siendo un referente en resistencia, la capacidad del aluminio para reducir el peso sin comprometer la seguridad lo convierte en un material indispensable para vehículos orientados al rendimiento y alta eficiencia.

Costo y Reparabilidad: La Ecuación Económica

Aunque el aluminio ofrece beneficios de rendimiento atractivos, estas ventajas conllevan un costo financiero significativo. Desde la materia prima hasta la reparación final, el acero tiene una clara ventaja económica. El costo de la materia prima del aluminio es considerablemente más alto que el del acero. Esta diferencia inicial de precio se ve agravada por las complejidades en la fabricación. El acero es altamente dúctil y fácil de soldar, lo que hace que sea relativamente sencillo y económico embutirlo, conformarlo y ensamblarlo en una carrocería de automóvil. El aluminio, al ser menos maleable y difícil de soldar de forma confiable, requiere a menudo procesos más complejos y costosos.

La disparidad económica resulta aún más evidente tras una colisión. Reparar vehículos con carrocería de acero es un proceso bien conocido que la mayoría de los talleres están preparados para manejar. Los técnicos pueden utilizar métodos convencionales como la soldadura para cortar y reemplazar secciones dañadas, o usar martillos y yunques para enderezar paneles abollados. Las herramientas son comunes y la experiencia está ampliamente disponible, lo que mantiene los costos de mano de obra bajo control.

En contraste, reparar aluminio es un campo especializado. Como explican los expertos en reparación de colisiones en Purnell Body Shop el punto de fusión más bajo del aluminio y la metalurgia diferente hacen que la soldadura sea poco práctica y riesgosa en un entorno de reparación. En cambio, los técnicos deben utilizar técnicas especializadas como la unión de adhesivos estructurales y remaches autoperforantes. Para ello se requiere un espacio de trabajo dedicado y libre de contaminación, herramientas especializadas costosas y una formación específica de los técnicos. Estos factores aumentan las tasas de mano de obra y el costo general de reparar incluso daños leves a moderados en un vehículo con carrocería de aluminio.

Resistencia a la corrosión y longevidad

Una de las ventajas más inherentes del aluminio es su excepcional resistencia a la corrosión. Cuando el aluminio se expone a la atmósfera, forma instantáneamente una capa delgada y dura de óxido de aluminio en su superficie. Esta capa es pasiva y no reactiva, actuando como un escudo natural que evita que el metal subyacente se oxide o siga corroyéndose. Esta propiedad autorreparadora hace que los vehículos con carrocerías o partes de aluminio sean mucho menos susceptibles a los daños estéticos y estructurales causados por la sal de carretera, la humedad y la exposición ambiental a lo largo del tiempo.

El acero, al estar compuesto principalmente de hierro, es naturalmente propenso a la oxidación (óxido de hierro) cuando su superficie está expuesta al oxígeno y al agua. Para combatir esto, los fabricantes de automóviles aplican recubrimientos protectores, como galvanizado de zinc, capas electrodépositos y múltiples capas de imprimación y pintura. Estos recubrimientos son muy eficaces para prevenir la oxidación. Sin embargo, si esta barrera protectora se ve comprometida por un impacto de piedra, un arañazo o daños por colisión, el acero subyacente puede quedar expuesto y comenzar a oxidarse. Aunque los tratamientos modernos del acero han mejorado considerablemente la durabilidad del vehículo, el riesgo inherente de corrosión sigue siendo una preocupación a largo plazo que en gran medida evita el aluminio.

Preguntas Frecuentes

1. ¿Qué es mejor para piezas de automóvil, acero o aluminio?

Ninguno de los dos materiales es universalmente "mejor"; la elección ideal depende de la aplicación específica. El acero es mejor para componentes estructurales principales como el chasis principal y la jaula de seguridad, donde su alta resistencia y bajo costo son fundamentales. El aluminio es mejor para aplicaciones en las que la reducción de peso es una prioridad, como paneles de carrocería, capós y componentes de suspensión, para mejorar la eficiencia del combustible, la maniobrabilidad y el rendimiento.

2. ¿Cuáles son las desventajas de utilizar acero en los cuerpos de los automóviles?

Las desventajas principales del uso de acero en los cuerpos de los automóviles son su peso y su susceptibilidad a la corrosión. Su alta densidad hace que los vehículos sean más pesados, lo cual puede afectar negativamente el consumo de combustible y la conducción. Además, si los recubrimientos protectores del acero se rayan o dañan, el metal puede oxidarse, comprometiendo potencialmente la integridad estructural y la apariencia del vehículo con el tiempo.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —