- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Métodos esenciales de reparación de matrices automotrices para un rendimiento óptimo

Time : 2025-11-26

TL;DR

Los métodos de reparación de matrices en la industria automotriz abarcan una amplia gama de actividades, desde mantenimiento proactivo y preventivo hasta reparaciones reactivas y complejas. El principio fundamental consiste en inspeccionar, limpiar, afilar y optimizar las matrices de forma sistemática para prevenir fallos. Cuando ocurre algún daño, se recurre a métodos como el rectificado de precisión, la soldadura láser y el reemplazo de componentes para restaurar la funcionalidad, garantizando así la máxima productividad y una calidad constante de las piezas en la fabricación.

Comprensión del mantenimiento de matrices frente a la reparación de matrices

En el mundo de la fabricación automotriz, los términos 'mantenimiento de matrices' y 'reparación de matrices' suelen usarse indistintamente, pero representan filosofías y prácticas fundamentalmente diferentes. Comprender esta diferencia es el primer paso hacia la creación de un sistema robusto que minimice el tiempo de inactividad y maximice la vida útil de las herramientas críticas. Un enfoque es proactivo y programado, mientras que el otro es reactivo y a menudo urgente.

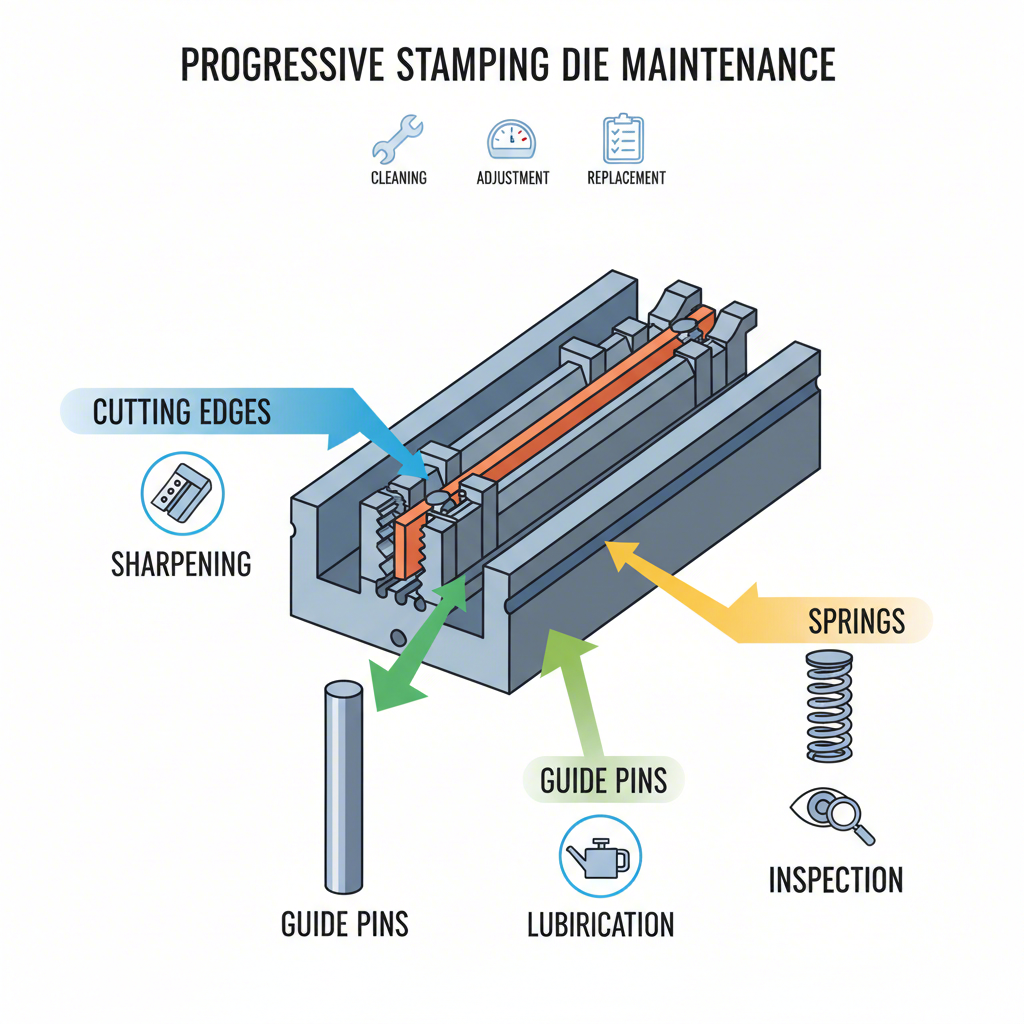

El mantenimiento de matrices es una estrategia sistemática y preventiva. Su objetivo principal es prevenir problemas antes de que comiencen. Como indican los expertos, esto implica actividades rutinarias y programadas, como afilar las secciones de corte, limpiar las matrices, inspeccionar componentes sueltos como pasadores o tornillos, y reemplazar piezas como resortes antes de que alcancen su punto de falla. El objetivo consiste en mantener la matriz funcionando dentro de sus parámetros óptimos, garantizando una calidad constante de las piezas y evitando paradas imprevistas de producción. Un programa de mantenimiento bien ejecutado es un pilar fundamental de la fabricación eficiente, contribuyendo directamente a mejorar la confiabilidad del equipo y a reducir los costos asociados con desechos y defectos.

La reparación de matrices, por el contrario, es un proceso reactivo. Ocurre cuando una matriz ya ha fallado o está produciendo piezas fuera de especificación. Esto podría implicar reparar una sección agrietada de la matriz, soldar una superficie dañada tras un fallo del componente, o abordar un agarrotamiento severo. Aunque sea necesario, una dependencia excesiva de las reparaciones indica problemas subyacentes en el diseño, la configuración o el propio programa de mantenimiento. Las reparaciones frecuentes son costosas, no solo en términos de mano de obra y materiales, sino también por el tiempo perdido en la prensa y los retrasos en la producción. Una operación de fabricación que constantemente se encuentra en 'modo de reparación' suele estar lidiando con ineficiencias y una producción impredecible.

Para ilustrar mejor las diferencias estratégicas, considere la siguiente comparación:

| Aspecto | Mantenimiento de matrices | Reparación de matrices |

|---|---|---|

| Temporización | Proactivo y programado | Reactivo y no programado |

| Marca de fútbol | Prevenir fallos, garantizar calidad | Restaurar la función tras un fallo |

| Costo | Gasto operativo más bajo y predecible | Gasto de emergencia más alto e impredecible |

| Impacto en la producción | Minimiza interrupciones | Causa tiempos de inactividad significativos |

| Actividades típicas | Limpieza, afilado, inspección, lubricación | Soldadura, rectificado de grietas, reemplazo de piezas rotas |

En última instancia, una operación exitosa prioriza el mantenimiento para minimizar la necesidad de reparaciones. Al implementar un programa riguroso de mantenimiento preventivo, los fabricantes pueden identificar y abordar el desgaste antes de que conduzca a una falla catastrófica. Este enfoque basado en datos, a menudo gestionado mediante un sistema formal de orden de trabajo , transforma el taller de matrices de una unidad reactiva de extinción de incendios en una fuerza proactiva para la calidad y la productividad.

Métodos principales para la reparación y el mantenimiento de matrices

Un programa integral de mantenimiento de matrices se basa en varios métodos fundamentales que abordan las fuentes más comunes de desgaste y fallas. Estas técnicas, cuando se aplican correctamente y de forma consistente, constituyen la base tanto del mantenimiento preventivo como de las reparaciones menores. Aseguran que las matrices permanezcan afiladas, adecuadamente alineadas y libres de contaminantes que puedan causar daños o defectos en las piezas.

El afilado es una de las tareas de mantenimiento más críticas. Con el tiempo, los bordes de corte y las superficies del punzón de una matriz se desgastan naturalmente, lo que provoca rebabas en las piezas troqueladas y un mayor esfuerzo sobre la herramienta y la prensa. El afilado adecuado implica más que simplemente rectificar la superficie. Requiere utilizar el tipo correcto de muela para el acero específico de la herramienta, a fin de evitar el sobrecalentamiento, que puede ablandar el metal y provocar grietas. Además, es fundamental rectificar el ángulo de cizalladura correcto —el ángulo en las secciones de corte— para reducir la fuerza de corte, minimizar el impacto y prolongar la vida útil tanto de la matriz como de la prensa.

El calzado es otra técnica clave utilizada para mantener la sincronización y alineación precisas de los componentes del troquel. Los calzos son piezas delgadas de metal colocadas debajo de secciones del troquel para ajustar su altura. Sin embargo, esto debe hacerse con cuidado. El uso de demasiados calzos finos puede crear un efecto 'esponjoso', permitiendo movimientos no deseados que pueden provocar una calidad inconsistente de las piezas. La mejor práctica consiste en utilizar siempre que sea posible menos calzos, pero más gruesos. Durante este proceso, es fundamental asegurarse de que todos los calzos estén libres de rebabas y de que exista el espacio adecuado para tornillos, pasadores y orificios de expulsión de residuos, a fin de evitar interferencias.

Una rutina disciplinada de limpieza e inspección es posiblemente la medida preventiva más importante. La inspección regular permite a los técnicos detectar posibles problemas antes de que se conviertan en reparaciones mayores. Un proceso exhaustivo incluye varios pasos clave:

- Verificar sujetadores sueltos: Verifique sistemáticamente que todos los tornillos y pasadores estén apretados y colocados correctamente. Un componente suelto puede provocar desalineación y falla catastrófica del troquel.

- Inspeccionar desgaste y daños: Busque signos de gripado (una forma de desgaste causada por la adhesión entre superficies deslizantes), así como secciones del troquel astilladas o agrietadas que puedan necesitar ser reemplazadas.

- Examinar resortes y componentes: Revise si hay resortes rotos y reemplácelos si están cerca del final de su ciclo de vida útil esperado. Asegúrese de que todos los punzones de corte estén firmemente sujetos en sus portapunzones.

- Limpiar y lubricar: Elimine todos los residuos, recortes y acumulaciones de lubricante del troquel. Después de limpiar, lubrique todas las superficies de acoplamiento necesarias para garantizar un funcionamiento suave.

Las herramientas requeridas para estas tareas pueden variar desde básicas hasta especializadas. Un juego típico de herramientas para mantenimiento de troqueles incluiría:

- Muelas de precisión (seleccionadas según el acero de la herramienta específico)

- Piedra de aceite y limas de diamante para acabados finos

- Herramientas de medición de precisión como calibres y micrómetros

- Llaves de torque para asegurar que los sujetadores se aprieten según las especificaciones

- Productos de limpieza y lubricantes adecuados

Al dominar estos métodos fundamentales, un taller de troqueles puede reducir significativamente la frecuencia de reparaciones mayores, prolongar la vida útil de sus herramientas y garantizar la producción constante de piezas automotrices de alta calidad.

Técnicas avanzadas y rápidas de reparación

Aunque el mantenimiento rutinario puede prevenir muchos problemas, algunos tipos de desgaste o daños requieren una intervención tecnológica más avanzada. Para matrices complejas de paneles automotrices, donde la precisión es fundamental y el tiempo de inactividad es extremadamente costoso, son esenciales las técnicas avanzadas y rápidas de reparación. Estos métodos van más allá del rectificado y el calzado tradicionales, empleando tecnología sofisticada para restaurar con gran precisión la geometría original y las propiedades superficiales de una matriz.

Uno de los métodos modernos más eficaces es la **soldadura o recubrimiento por láser**. Esta técnica utiliza un haz láser de alta energía para fundir un material de aporte (a menudo un polvo o alambre de aleación) sobre el área dañada o desgastada del troquel. Este proceso crea una capa de reparación densa y unida metalúrgicamente, excepcionalmente resistente y duradera. La principal ventaja de la soldadura por láser es su mínima zona afectada por el calor (HAZ). A diferencia de la soldadura tradicional, que puede calentar una amplia zona y arriesgar la deformación de toda la sección del troquel, el láser enfoca una energía intensa en un punto muy pequeño. Esta precisión permite realizar reparaciones en características intrincadas sin comprometer la integridad del acero para herramientas circundante.

Otro método de alta precisión es el **maquinado por descarga eléctrica (EDM)**. El EDM se utiliza a menudo para reparar astillas, grietas u otros defectos locales con precisión quirúrgica. El proceso utiliza chispas eléctricas para erosionar el metal, lo que permite al técnico eliminar material dañado o añadir nuevo material mediante recubrimiento por micro-EDM. Como la soldadura láser, el EDM tiene una zona afectada por el calor muy pequeña, lo que lo hace ideal para reparar matrices de alta precisión donde mantener la estabilidad dimensional es crítico.

Más allá de reparar la geometría, restaurar las propiedades superficiales de un troquel es igualmente importante. Aquí es donde entran en juego las técnicas de **Ingeniería y Endurecimiento de Superficies**. Si la superficie de un troquel ha perdido su dureza debido al desgaste, puede restaurarse mediante procesos como el retemplado o revenido. Para una durabilidad aún mayor, se pueden aplicar recubrimientos superficiales avanzados. Los recubrimientos por deposición física de vapor (PVD), como el nitruro de titanio (TiN) o el nitruro de cromo (CrN), crean una capa extremadamente dura y de baja fricción sobre la superficie del troquel. Esto no solo mejora la resistencia al desgaste, sino que también puede mejorar el flujo de material durante el proceso de estampado, extendiendo significativamente la vida útil del troquel. Los fabricantes líderes en el sector automotriz a menudo confían en socios con amplia experiencia en estas áreas. Por ejemplo, especialistas como Shaoyi (Ningbo) Metal Technology Co., Ltd. aprovechan tecnologías avanzadas e ingeniería de precisión para producir troqueles personalizados de estampado automotriz de alta calidad, donde dichos principios de reparación y mantenimiento son fundamentales para lograr la longevidad y rendimiento requeridos por OEMs y proveedores de primer nivel.

La elección de la técnica avanzada adecuada depende del problema específico. Una empresa podría optar por la soldadura láser para reparar una esquina con alto desgaste en un troquel de conformado, seguida de mecanizado de precisión NC (Control Numérico) para restaurar la geometría exacta. La decisión de invertir en estas tecnologías frente a los métodos tradicionales suele depender de factores como la complejidad del troquel, el volumen de producción y el elevado costo de las paradas no planificadas.

El Rol y las Responsabilidades de un Profesional de Mantenimiento de Troqueles

Detrás de cada troquel bien mantenido y cada producción exitosa hay un profesional calificado en mantenimiento de troqueles. Este puesto, que a menudo se denomina Fabricante de Utillajes y Troqueles o Técnico de Mantenimiento de Troqueles, es fundamental para todo el ecosistema de fabricación. Estos profesionales no son simples mecánicos; son artesanos altamente cualificados que combinan destreza mecánica con un profundo conocimiento de la metalurgia, la mecanización de precisión y el propio proceso de estampado. Su experiencia impacta directamente en la eficiencia de producción, la calidad de las piezas y la rentabilidad operativa.

Las responsabilidades principales de un técnico de mantenimiento de matrices son múltiples. Su función principal consiste en realizar mantenimiento preventivo programado y llevar a cabo las reparaciones necesarias en las matrices. Esto implica solucionar problemas que surjan durante la producción, diagnosticar la causa raíz de una falla—ya sea un punzón desafilado, un componente mal alineado o una sección de conformado desgastada—y ejecutar la reparación adecuada. Utilizan una amplia variedad de herramientas especializadas, desde rectificadoras de precisión y fresadoras hasta equipos diagnósticos avanzados, para garantizar que cada componente de la matriz funcione según lo diseñado.

Un día típico para un profesional de mantenimiento de matrices implica una variedad de tareas. Podría comenzar revisando órdenes de trabajo del turno de producción anterior para priorizar sus actividades. Esto podría llevarlo a desarmar cuidadosamente una matriz, afilar todas sus secciones de corte, ajustar componentes con calzas para restablecer el sincronismo y volver a armarla para la próxima corrida. También son responsables de documentar todo el trabajo realizado, lo cual crea un historial valioso que puede utilizarse para predecir necesidades futuras de mantenimiento e identificar problemas recurrentes que podrían indicar un defecto en el diseño de la matriz.

Convertirse en un técnico competente en mantenimiento de matrices requiere un conjunto único de habilidades. Los atributos clave incluyen:

- Aptitud Mecánica: Una comprensión intuitiva de cómo funcionan los sistemas mecánicos es fundamental.

- Atención al Detalle: El trabajo es preciso, tratándose a menudo con tolerancias medidas en milésimas de pulgada. Un pequeño error puede provocar importantes problemas de producción.

- Habilidades para la Resolución de Problemas: Los técnicos deben ser capaces de analizar un problema, identificar su causa raíz y elaborar una solución eficaz, a menudo bajo presión.

- Dominio de herramientas: Es esencial dominiar tanto herramientas manuales como maquinaria avanzada, incluyendo amoladoras, tornos y en ocasiones máquinas CNC.

Preguntas Frecuentes

1. ¿Qué es una reparación de matriz?

La reparación de matrices implica el mantenimiento y arreglo de matrices, que son herramientas especializadas utilizadas en la fabricación para cortar o dar forma a materiales. Las responsabilidades de un técnico de reparación de matrices incluyen solucionar problemas que surgen durante la producción, diagnosticar la causa de un defecto o falla, y utilizar las herramientas y métodos adecuados para restaurar la matriz a su estado operativo correcto.

2. ¿Qué hace un técnico de mantenimiento de matrices?

Un técnico de mantenimiento de matrices es un profesional calificado responsable de fabricar y mantener las herramientas de ingeniería utilizadas para producir componentes. Su trabajo consiste en realizar mantenimiento preventivo programado, como limpieza y afilado, así como llevar a cabo reparaciones complejas para garantizar que las matrices funcionen correctamente, produzcan piezas de alta calidad y tengan una larga vida útil.

3. ¿Qué es el mantenimiento de herramientas y matrices?

El mantenimiento de matrices y herramientas es el proceso sistemático de cuidar las herramientas para garantizar su durabilidad y rendimiento. Esto incluye actividades rutinarias como inspeccionar el desgaste, limpiar los componentes, lubricar las partes móviles, afilar los bordes de corte y reemplazar las piezas desgastadas o dañadas. El objetivo del mantenimiento de matrices es prevenir averías inesperadas y mantener la continuidad y calidad de la línea de producción.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —