- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Corte personalizado de metal explicado: desde la primera medición hasta la pieza finalizada

Time : 2026-01-19

Entendiendo el metal cortado a medida y por qué es importante

Imagine pedir una chapa metálica que llega lista para instalar: sin recortes, sin suposiciones, sin desperdicio de material. Eso es exactamente lo que ofrece el metal cortado a medida. En lugar de comprar materiales estándar y lidiar con modificaciones, usted recibe materiales adaptados exactamente a las especificaciones de su proyecto.

El corte personalizado de metal se ha vuelto esencial en diversas industrias por una razón sencilla: la precisión importa. Ya sea que esté fabricando componentes automotrices, construyendo elementos arquitectónicos o trabajando en un proyecto para el patio trasero, contar con metal cortado al tamaño adecuado elimina retrabajos costosos y el desperdicio de material. El concepto es sencillo: usted proporciona las dimensiones exactas, y los fabricantes entregan piezas listas para usar inmediatamente.

Qué hace que el corte de metal sea personalizado

Entonces, ¿qué diferencia hay entre un corte personalizado y tomar una lámina de metal estándar del estante? Se reduce a las especificaciones. Cuando encarga metales cortados a medida, cada dimensión refleja los requisitos de su proyecto en lugar de normas industriales arbitrarias. Esto significa que su panel de 47,25 pulgadas llega exactamente a 47,25 pulgadas, no redondeado a la pulgada más cercana.

La fabricación personalizada de metales garantiza que cada componente se fabrique según especificaciones exactas, reduciendo la necesidad de modificaciones costosas y mejorando la integración general del sistema. A diferencia de los componentes comerciales, materiales cortados con precisión se integran perfectamente en sistemas existentes, minimizando el tiempo de instalación y los costos de mantenimiento a largo plazo.

La personalización va más allá de dimensiones simples. Puede especificar:

- Medidas exactas de longitud, anchura y espesor

- Formas y recortes complejos

- Patrones de agujeros y perfiles de borde

- Requisitos de tolerancia para aplicaciones críticas

Desde material básico hasta pieza de precisión

El proceso desde el metal bruto hasta el componente terminado ha evolucionado significativamente a lo largo de las décadas. La fabricación temprana de metales dependía completamente del corte manual: trabajadores calificados utilizaban herramientas manuales y tijeras para dar forma a los materiales. Aunque era eficaz, este enfoque introducía variaciones significativas entre las piezas.

Los métodos actuales de precisión cuentan una historia diferente. La tecnología de Control Numérico por Computadora (CNC) convierte diseños digitales en comandos de corte precisos, logrando tolerancias tan ajustadas como ±0,0001 pulgadas. Según Red Craft Industry , las máquinas CNC modernas pueden repetir los mismos resultados cientos o miles de veces con una consistencia notable.

Esta evolución es importante tanto si usted es un profesional de la industria como si es un comprador por primera vez. Comprender las tecnologías de corte disponibles, las opciones de materiales y los requisitos de especificaciones le ayuda a tomar decisiones informadas; y eso es exactamente lo que ofrece esta guía.

El corte personalizado elimina el desperdicio de material y reduce los costos del proyecto al entregar exactamente lo que necesita: ni más ni menos.

A lo largo de este artículo, aprenderá cómo navegar por todo el proceso de toma de decisiones: seleccionar los métodos de corte adecuados, elegir los materiales correctos, comprender las especificaciones de espesor, definir tolerancias y comunicarse eficazmente con los proveedores. Al finalizar, abordará su próximo proyecto de metal personalizado con confianza y claridad.

Métodos de corte de metal explicados

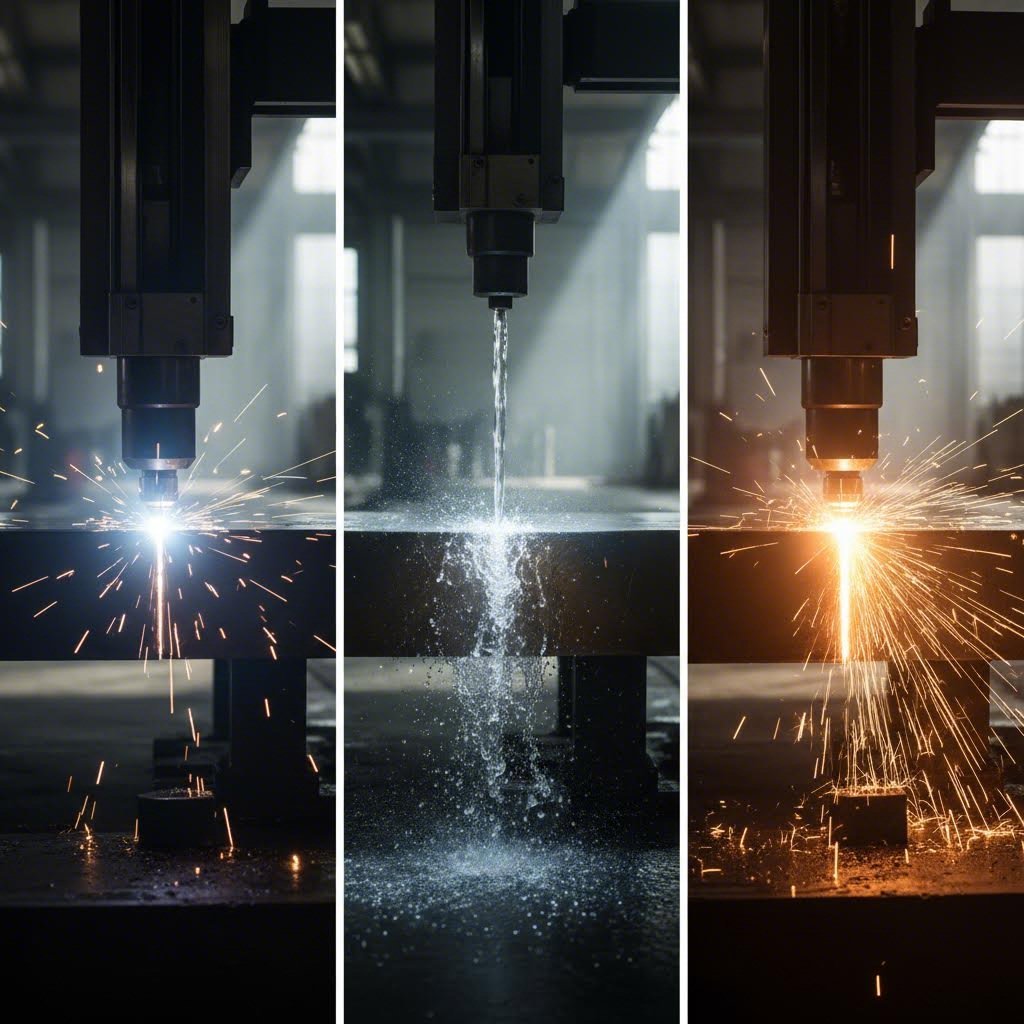

¿Se pregunta cómo cortar láminas de metal con precisión y eficiencia? La respuesta depende completamente de los requisitos de su proyecto. Cada tecnología de corte ofrece ventajas distintas, y comprender estas diferencias le ayuda a seleccionar el método adecuado para su proyecto de corte personalizado de metal.

Los talleres modernos de fabricación suelen emplear varias tecnologías de corte, cada una optimizada para materiales específicos , espesores y requisitos de precisión. Exploraremos las principales opciones disponibles y cuándo cada una resulta más adecuada.

Corte láser para una precisión intrincada

Cuando su proyecto exige diseños intrincados y bordes excepcionalmente limpios, un cortador láser se convierte en su mejor aliado. Esta tecnología dirige un haz láser de alta potencia sobre la superficie del metal, fundiendo o vaporizando el material a lo largo de una trayectoria controlada digitalmente. ¿El resultado? Cortes tan precisos que a menudo no requieren acabados adicionales.

Según Zintilon, el corte láser CNC es especialmente adecuado para trabajos detallados porque el proceso controlado por computadora garantiza cortes exactos con tolerancias ajustadas. El haz enfocado crea esquinas nítidas y bordes lisos que los métodos manuales simplemente no pueden igualar.

Las ventajas clave del corte láser incluyen:

- Precisión excepcional con tolerancias tan ajustadas como ±0,005 pulgadas

- Zonas afectadas por calor mínimas en comparación con otros métodos térmicos

- Bordes limpios que requieren poca o ninguna posprocesamiento

- Ideal para materiales de grosor fino a medio

- Perfecto para formas complejas y patrones de orificios pequeños

Sin embargo, el corte por láser tiene limitaciones. Tiene dificultades con materiales muy gruesos y los metales reflectantes como el cobre y el latón pueden requerir equipos especializados. Para electrónica, dispositivos médicos y fabricación de piezas de precisión, sin embargo, la tecnología láser ofrece resultados inigualables.

Alternativas de corte por agua y plasma

¿Qué sucede cuando el corte por láser no es la opción adecuada? Ahí es donde entran en juego las tecnologías de corte por agua y por plasma, cada una abordando desafíos específicos que los láseres no pueden manejar eficazmente.

Corte por Chorro de Agua utiliza agua a alta presión —típicamente entre 30.000 y 90.000 psi— mezclada con un material abrasivo como granate para cortar prácticamente cualquier material. ¿Cuál es su ventaja principal? Cero generación de calor. Esto hace que el corte por chorro de agua sea ideal para materiales sensibles al calor que se deformarían o endurecerían con métodos de corte térmico.

Según Wurth Machinery , se proyecta que el mercado de corte por chorro de agua alcance más de $2.390 millones para 2034, lo que refleja la creciente demanda de esta tecnología versátil. El corte por agua destaca al cortar:

- Materiales gruesos que superan las capacidades del láser

- Aleaciones sensibles al calor y materiales templados

- Materiales compuestos y no metálicos

- Aplicaciones que requieren distorsión térmica nula

Corte por plasma adopta un enfoque diferente, utilizando un arco eléctrico y gas comprimido para fundir y expulsar metales conductivos. Si está trabajando con placas de acero de más de media pulgada de espesor, el corte por plasma ofrece la mejor combinación de velocidad y eficiencia de costos.

Pruebas realizadas por Wurth Machinery mostraron que el corte por plasma procesa acero de 1 pulgada aproximadamente 3 a 4 veces más rápido que el corte por agua, con costos operativos aproximadamente la mitad por pie lineal. Para la fabricación de estructuras de acero y la producción de equipos pesados, el plasma ofrece un valor excepcional.

Router CNC CNC el mecanizado ofrece otra opción, particularmente efectivo para metales no ferrosos como el aluminio. Aunque normalmente no se utiliza para cortar materiales gruesos, el fresado CNC destaca en la creación de perfiles precisos y puede combinar el corte con operaciones de doblado en celdas de fabricación integradas.

Cizallamiento representa el enfoque más directo para cortes rectos. Según Cubbison , el cizallado es un proceso rápido que ofrece consistencia en una amplia gama de espesores de metal. ¿El inconveniente? Se limita a cortes en línea recta y puede producir bordes más rugosos que otros métodos.

Comparación de Métodos de Corte: Una Visión General Completa

Elegir la cortadora de metal adecuada para su proyecto requiere sopesar múltiples factores. La siguiente tabla compara cada método de corte según los criterios más importantes:

| Método de Corte | Compatibilidad material | Rango de espesor | Calidad del borde | Tolerancia de Precisión | Costo relativo | Mejores Aplicaciones |

|---|---|---|---|---|---|---|

| Corte Láser | La mayoría de los metales; limitado en materiales altamente reflectantes | Hasta 1" de acero; óptimo por debajo de 0.5" | Excelente; se necesita un acabado mínimo | ±0,005" o más ajustado | Medio-Alto | Diseños intrincados, electrónica, dispositivos médicos |

| Corte por plasma | Solo metales conductores | de 0.5" a 2"+ de acero | Bueno; puede requerir eliminación de rebabas | ±0.015" a ±0.030" | Baja-Media | Acero estructural, equipos pesados, construcción naval |

| Corte por Chorro de Agua | Prácticamente cualquier material | Hasta 12" dependiendo del material | Excelente; sin zona afectada por calor | ±0,005" a ±0,010" | Alto | Aeroespacial, materiales sensibles al calor, compuestos |

| Fresado CNC | Metales no ferrosos, plásticos | Hasta 1" de aluminio | Buena; limpia con la herramienta adecuada | ±0,005" a ±0,010" | Medio | Perfiles de aluminio, fabricación de letreros, carcasas |

| Cizallamiento | La mayoría de los metales en lámina | Hasta 0.5" dependiendo del equipo | Regular; puede tener ligera distorsión | ±0.015" a ±0.030" | Bajo | Cortes rectos, embutición de alto volumen |

También es importante comprender el ancho de corte (kerf)—el ancho del material eliminado durante el corte—al especificar las dimensiones. El corte láser produce el ancho de corte más estrecho (tan delgado como 0.006"), mientras que el plasma genera anchos de corte más amplios (hasta 0.25"). Esto afecta cómo dimensionar las piezas y calcular el uso de material.

Con los métodos de corte clarificados, la siguiente decisión fundamental consiste en seleccionar el metal adecuado para su aplicación. Diferentes materiales reaccionan de forma distinta a cada tecnología de corte, y hacer coincidir las propiedades del material con los requisitos del proyecto garantiza resultados óptimos.

Selección del metal adecuado para su proyecto

Ha identificado el método de corte que se ajusta a sus necesidades; ahora llega una decisión igualmente importante. ¿Qué metal debe cortar realmente? Los tipos de metales disponibles para fabricación personalizada presentan características únicas, y seleccionar un material inadecuado puede comprometer incluso un trabajo de corte muy preciso.

Piénselo de esta manera: un componente perfectamente cortado falla si el material subyacente no puede soportar las exigencias de su aplicación. Ya sea que necesite resistencia ligera, resistencia a la corrosión o durabilidad económica, comprensión de las Propiedades de los Materiales le orienta hacia la elección correcta.

Ajuste de las propiedades del metal a los requisitos del proyecto

Antes de profundizar en metales específicos, considere lo que su proyecto requiere realmente. Cada aplicación prioriza características diferentes, y identificar estas prioridades simplifica considerablemente el proceso de selección.

Las propiedades clave a evaluar al seleccionar su metal incluyen:

- Resistencia a la Tracción – ¿Cuánta fuerza de tracción puede soportar el material antes de romperse?

- Resistencia a la corrosión – ¿Estará la pieza expuesta a humedad, productos químicos o aire salino?

- Peso – ¿Requiere su aplicación componentes ligeros para movilidad o eficiencia de combustible?

- Machinability – ¿Con qué facilidad se puede cortar, dar forma y acabar el material?

- Costo – ¿Cuál es su presupuesto, y justifica la aplicación el uso de materiales premium?

- Apariencia – ¿Será visible el componente terminado, requiriendo consideraciones estéticas?

Sus respuestas a estas preguntas reducen significativamente las opciones. Una aplicación marina exige resistencia a la corrosión por encima de todo. Un componente aeroespacial prioriza la reducción de peso. Una barandilla decorativa necesita atractivo visual junto con durabilidad.

Acero vs Aluminio vs Acero Inoxidable

Examinemos los metales más comúnmente especificados para corte personalizado y en qué aspectos destaca cada uno.

Acero al Carbono: El Trabajo Asequible

Cuando el presupuesto y la resistencia encabezan su lista de prioridades, el acero al carbono ofrece un valor excepcional. Según Impact Fab , el acero de bajo carbono (también llamado acero dulce) se encuentra en todos los talleres de fabricación porque es una de las opciones más económicas. Con alta ductilidad y fácil soldabilidad, este material se mecaniza bien y acepta la mayoría de los métodos de corte sin complicaciones.

El acero al carbono funciona perfectamente para componentes estructurales, bastidores de máquinas y aplicaciones en las que el material será pintado o recubierto. Sin embargo, carece de resistencia inherente a la corrosión; sin recubrimientos protectores, la oxidación se convierte en una preocupación inevitable en entornos expuestos.

Chapa de Aluminio: Campeón Ligero

Cuando la reducción de peso impulsa su diseño, la chapa de aluminio se convierte en la opción obvia. Según Seather Technology, la densidad del aluminio es aproximadamente un tercio de la del acero inoxidable, lo que hace que las piezas sean significativamente más fáciles de manipular y transportar.

Una chapa de aluminio ofrece más que solo ahorro de peso. El material forma naturalmente una capa protectora de óxido cuando se expone al aire, proporcionando una excelente resistencia a la corrosión sin necesidad de tratamientos adicionales. Los ingenieros especifican frecuentemente el aluminio para componentes automotrices, aplicaciones aeroespaciales y cualquier proyecto en el que reducir la masa mejore el rendimiento o la eficiencia.

Tenga en cuenta que el aluminio requiere experiencia durante la soldadura: la capa de óxido y su alta conductividad térmica generan desafíos. Sin embargo, para el corte, el aluminio responde bien a los métodos láser, por chorro de agua y mediante router CNC.

Chapa de Acero Inoxidable: Premium Resistente a la Corrosión

Cuando su aplicación se enfrenta a entornos agresivos, una lámina de acero inoxidable ofrece resistencia a la corrosión que el acero al carbono simplemente no puede igualar. El contenido de cromo crea una capa protectora autorreparable que mantiene el metal con un aspecto impecable durante años.

Pero aquí es donde la selección de materiales se vuelve matizada. No todos los grados de acero inoxidable tienen el mismo rendimiento, y elegir entre acero inoxidable grado 304 y 316 a menudo determina el éxito del proyecto.

Según Geomiq , la diferencia crítica radica en un elemento: molibdeno. El acero inoxidable grado 316 contiene un 2-3 % de molibdeno, lo que mejora notablemente la resistencia a cloruros y productos químicos agresivos. En ensayos de niebla salina, el acero inoxidable 316 demostró una resistencia a la corrosión de aproximadamente 10 años frente a solo 1 año del 304 en ambientes salinos simulados.

¿Cuándo debería pagar un 20-30 % más por el grado 316? Considérelo imprescindible para:

- Aplicaciones Marinas y Costeras

- Equipo de Procesamiento Químico

- Componentes médicos y farmacéuticos

- Instalaciones exteriores en regiones con presencia de sal

Para aplicaciones interiores, equipos de cocina y entornos exteriores suaves, el acero inoxidable 304 ofrece un excelente rendimiento a un costo más bajo.

Acero Galvanizado: Durabilidad Exterior con Presupuesto Limitado

¿Qué pasa si necesita resistencia a la corrosión en exteriores sin el precio del acero inoxidable? El acero galvanizado y el acero al carbono comparten el mismo material base, pero el recubrimiento de zinc proporciona una protección sacrificial contra la oxidación. Esto hace que el acero galvanizado sea ideal para cercas, componentes estructurales exteriores y equipos agrícolas donde la apariencia importa menos que la longevidad.

Latón y Cobre: Aplicaciones Especiales

Al comparar latón frente a bronce o al considerar aleaciones de cobre, normalmente se están abordando requisitos especializados. La conductividad eléctrica excepcional del cobre lo hace indispensable para componentes eléctricos y aplicaciones de cableado. Según Impact Fab, el cobre también ofrece propiedades antibacterianas valiosas en instrumentos médicos y superficies de alto contacto.

El latón combina maleabilidad con resistencia a la corrosión y una atractiva apariencia dorada. Se especifica para herrajes decorativos, accesorios marinos y componentes que requieren propiedades de baja fricción. Ambos materiales se cortan limpiamente con chorro de agua y equipos láser especializados.

Cómo afectan las propiedades del material la selección del método de corte

La elección del material influye directamente en qué tecnología de corte ofrece resultados óptimos. Los metales reflectantes como el cobre y el latón representan un desafío para los sistemas láser estándar; se requiere equipo especializado o métodos alternativos. Las placas gruesas de acero al carbono prefieren el corte por plasma por su eficiencia económica, mientras que las láminas finas de aluminio responden perfectamente a la precisión láser.

Entender esta relación evita errores costosos. Cuando especifica simultáneamente el material y el método de corte, se asegura de que el fabricante pueda ofrecer la calidad de borde y las tolerancias que exige su proyecto.

Con la selección de materiales aclarada, la siguiente consideración implica las especificaciones de espesor — y comprender el sistema de calibres que los define.

Espesor del metal y especificaciones de calibre

Aquí hay algo que confunde a los compradores primerizos: cuando alguien menciona "acero de calibre 14", ¿sabe exactamente cuál es su espesor? Si no lo sabe, no está solo. El sistema de calibres para medir el espesor del metal parece contraintuitivo al principio, pero comprenderlo es esencial para pedir metal cortado a medida que realmente se ajuste a su proyecto.

El espesor determina aspectos desde la integridad estructural hasta los métodos de corte que funcionan eficazmente. Cometa un error, y terminará con un material demasiado endeble para la tarea o tan grueso que su fabricante necesitará equipos completamente diferentes. Desmitifiquemos este sistema para que pueda especificar exactamente lo que necesita.

Cómo leer el sistema de calibres

El sistema de calibres se originó en la industria británica de alambres antes de que existieran sistemas de medición estandarizados. De acuerdo con Stepcraft , las galgas se utilizaron inicialmente para identificar el diámetro del alambre durante los procesos de estirado, y la terminología permaneció también para la lámina metálica.

He aquí el concepto clave: números de galga más bajos indican material más grueso. Esto va en contra del pensamiento intuitivo, donde uno podría esperar que números más altos significaran más material. Piénselo así: menos pasadas a través del laminador de alambre significaban un alambre más grueso, por lo tanto, un número de galga más bajo.

Para complicar aún más las cosas, el mismo número de galga produce diferentes espesores dependiendo del tipo de metal. Una tabla de calibres de lámina metálica se vuelve esencial porque el espesor de una galga 14 de acero difiere del espesor de una galga 14 de aluminio. Por ejemplo:

- galga 14 de acero suave mide 0,0747 pulgadas (1,897 mm)

- galga 14 de aluminio mide 0,0641 pulgadas (1,628 mm)

- galga 14 de acero inoxidable mide 0,0781 pulgadas (1,984 mm)

Esta variación ocurre porque cada metal tiene propiedades físicas diferentes que afectan su respuesta al sistema de medición por calibre. Consulte siempre la tabla adecuada para su material específico; hacer suposiciones conduce a errores costosos en los pedidos.

Contexto práctico para calibres comunes

Comprender los tamaños de calibre en contexto le ayuda a visualizar lo que realmente está solicitando. Según MetalsCut4U, elegir el calibre correcto depende de los requisitos estructurales, las limitaciones presupuestarias y las consideraciones estéticas.

Así se traducen los calibres comunes a aplicaciones del mundo real:

- grosor de acero calibre 10 (0.1345 pulgadas / 3.416 mm) – Trabajos estructurales pesados, bastidores de equipos industriales, camas de remolques y aplicaciones que exigen rigidez máxima

- espesor de acero de calibre 11 (0.1196 pulgadas / 3.038 mm) – Soportes resistentes, refuerzos estructurales y componentes para construcción comercial

- espesor de acero de calibre 14 (0.0747 pulgadas / 1.897 mm) – Trabajos generales de fabricación, paneles automotrices, carcasas de equipos y aplicaciones estructurales moderadas

- espesor de calibre 16 (0.0598 pulgadas / 1.518 mm) – Aplicaciones ligeras que incluyen conductos de HVAC, paneles decorativos y componentes interiores

- 18-22 gauge – Recintos de pared delgada, elementos decorativos y aplicaciones donde la reducción de peso importa más que la resistencia pesada

Límites de espesor según el método de corte

El espesor del material determina directamente qué tecnologías de corte funcionarán de manera efectiva. Cada método tiene rangos óptimos de espesor; superar estos límites compromete la calidad del borde, la precisión o la viabilidad económica.

Según Benchmark Abrasives, el corte por láser destaca en materiales de calibre delgado, generalmente inferiores a 3/4 de pulgada, mientras que el corte por plasma maneja placas más gruesas de hasta 1 pulgada o más con velocidades de procesamiento significativamente más rápidas.

Límites de espesor para el corte por láser

Los sistemas láser funcionan de manera óptima en materiales de espesor delgado a medio. La mayoría de los láseres industriales de fibra cortan acero hasta aproximadamente 1 pulgada, pero la calidad del corte y la velocidad disminuyen notablemente por encima de 0.5 pulgadas. Para trabajos de precisión que requieren tolerancias estrechas y bordes limpios, es preferible utilizar materiales inferiores al calibre 14, donde los láseres verdaderamente destacan.

Ventajas del corte por plasma en espesor

Cuando su proyecto involucra acero de calibre 10 o más grueso, el corte por plasma se vuelve cada vez más atractivo. Esta tecnología corta placas más gruesas de forma más rápida y económica que las alternativas láser. Sin embargo, espere una zona afectada por calor más amplia y bordes que requieren un acabado secundario para aplicaciones de precisión.

Versatilidad del corte por chorro de agua

El corte por chorro de agua maneja el rango de espesores más amplio, desde láminas delgadas hasta materiales de 6 pulgadas de grosor o más. Según Benchmark Abrasives , esta técnica de "corte en frío" prácticamente no produce ninguna zona afectada por calor, lo que la hace ideal para materiales gruesos sensibles al calor donde no se puede tolerar la distorsión térmica.

Cómo el espesor afecta la calidad del borde

Los materiales más gruesos representan mayores desafíos para cualquier método de corte. El ancho de kerf, es decir, el material eliminado durante el corte, aumenta con el espesor, lo que afecta la precisión dimensional. Los métodos basados en calor, como láser y plasma, generan zonas afectadas por calor más grandes en materiales gruesos, lo que puede endurecer los bordes y requerir desbarbado. Al especificar tolerancias estrechas en materiales de alto calibre, discuta los resultados alcanzables con su fabricante antes de finalizar las especificaciones.

Tabla de referencia de espesor según calibre de acero

La siguiente tabla proporciona una tabla completa de espesores de metal por calibre, que muestra las dimensiones reales y los métodos de corte recomendados para tamaños comunes de calibre. Utilice esta referencia al especificar sus requisitos de corte personalizados para metales:

| Número de Calibre | Acero suave (pulgadas) | Acero suave (mm) | Aluminio (pulgadas) | Acero inoxidable (pulgadas) | Métodos de corte recomendados |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plasma, Waterjet |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plasma, Waterjet |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plasma, Waterjet, Láser de alta resistencia |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Plasma, Waterjet, Láser |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Láser, Plasma, Waterjet |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Láser (óptimo), chorro de agua, plasma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Láser (óptimo), chorro de agua, cizallado |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Láser, cizallado, chorro de agua |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Láser, cizallado |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Láser, cizallado |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Láser, cizallado |

Observe cómo cambian los métodos de corte recomendados a medida que aumentan los números de calibre (y disminuye el espesor). Los calibres más gruesos favorecen el plasma y el chorro de agua, mientras que los calibres más finos entran en el ámbito del láser y el cizallado. Esta relación le ayuda a asociar sus requisitos de espesor con las capacidades de fabricación adecuadas.

Una vez comprendidas las especificaciones de calibre, la siguiente consideración involucra las tolerancias: la desviación aceptable respecto a las dimensiones especificadas que determina si las piezas encajan correctamente según el diseño.

Tolerancias y precisión en el corte personalizado de metales

Ha seleccionado su material, determinado el calibre adecuado y elegido un método de corte. Pero aquí hay una pregunta que distingue los proyectos exitosos de los fracasos frustrantes: ¿qué tan cercanas a las dimensiones especificadas deben ser las piezas terminadas?

Aquí es donde entran en juego las tolerancias —y donde muchos compradores primerizos cometen errores costosos. Si especifica tolerancias demasiado ajustadas, pagará precios premium por una precisión que no necesita. Si las especifica demasiado amplias, sus componentes no encajarán correctamente. Comprender este equilibrio ahorra dinero y problemas.

Qué significa la tolerancia para sus piezas

La tolerancia se refiere a la desviación aceptable respecto a las dimensiones especificadas. Cuando encarga una pieza de exactamente 12,000 pulgadas de largo, ningún método de corte ofrece perfección; siempre existe alguna variación. La tolerancia define cuánta variación sigue siendo aceptable para su aplicación.

Piénselo de esta manera: si su tolerancia es de ±0,010 pulgadas, una pieza de 12,000 pulgadas que mida entre 11,990 y 12,010 pulgadas pasa la inspección. Las piezas fuera de este rango son rechazadas o requieren reprocesamiento.

Según Hypertherm , el corte por láser generalmente logra tolerancias dimensionales inferiores a 0.01 pulgadas (0.25 mm), mientras que los sistemas de plasma X-Definition ofrecen aproximadamente 0.02 pulgadas (0.5 mm). Esa diferencia, equivalente al grosor de una tarjeta de presentación, determina qué tecnología se adapta mejor a sus necesidades.

He aquí el dato clave: una mayor precisión no es automáticamente mejor. Antes de exigir una precisión de "calidad láser", pregúntese si su aplicación realmente la requiere. Las piezas que pasan directamente desde la mesa de corte a la soldadura rara vez necesitan las tolerancias más ajustadas, ya que la soldadura misma introduce variaciones mayores que el corte.

Estándares de Precisión en Diferentes Sectores

Diferentes industrias exigen niveles de precisión muy distintos. Los componentes aeroespaciales requieren tolerancias extraordinariamente ajustadas porque vidas dependen de un ajuste perfecto. En contraste, el trabajo decorativo en metal tolera más variaciones sin comprometer la función ni la apariencia.

Según Komacut, varios tipos de tolerancia rigen la fabricación personalizada de metales cortados:

- Las tolerancias dimensionales – Variaciones en longitud, anchura y posiciones de colocación de orificios

- Tolerancias angulares – Desviación permitida respecto a los ángulos de doblado previstos, normalmente ±0,5° a ±1°

- Tolerancias de espesor – Variación admisible del espesor del material respecto a los valores especificados

- Tolerancias de la planitud – Desviación aceptable respecto a una superficie perfectamente plana

Las tolerancias estándar de corte láser oscilan entre ±0,20 mm para trabajos de alta precisión y ±0,45 mm para aplicaciones generales. Cuando sus piezas deban acoplarse a ensamblajes de precisión —piense en dispositivos médicos o carcasas electrónicas— especifique tolerancias más ajustadas. Para componentes estructurales o piezas que vayan a soldarse, normalmente son suficientes las tolerancias estándar.

Factores que influyen en la precisión alcanzable

Múltiples variables afectan la precisión que su fabricante puede lograr realísticamente. Comprender estos factores le ayuda a establecer expectativas y especificaciones adecuadas.

- Método de Corte – El láser y el chorro de agua logran tolerancias más ajustadas que el plasma o el cizallado

- Tipo de Material – Las propiedades de los metales varían; materiales más blandos como el aluminio pueden presentar una mayor variación que el acero

- Grosor del material – Un material más grueso crea mayores desafíos de corte y tolerancias más amplias

- Calibración de la Máquina – Equipos bien mantenidos y recientemente calibrados ofrecen resultados más consistentes

- Especialización del Operador – Los operadores calificados optimizan los parámetros para cada trabajo específico

- Complejidad de la Parte – Geometrías complejas con esquinas estrechas requieren mayor precisión que formas simples

La complejidad de la pieza merece especial atención. Una pieza plana rectangular simple mantiene fácilmente tolerancias estrechas. Agregue recortes intrincados, radios pequeños y múltiples patrones de perforaciones, y la precisión alcanzable a menudo se relaja. Discuta las geometrías complejas con su fabricante antes de finalizar las especificaciones.

Calidad del Borde y Consideraciones de Superficie

La tolerancia abarca más que las dimensiones: la calidad del borde también es importante. Varios factores afectan el acabado del borde que tendrán sus piezas.

Zonas afectadas por el calor (HAZ) ocurren con métodos de corte térmico como láser y plasma. El calor intenso cambia las propiedades del metal adyacente al corte, posiblemente endureciendo el borde o creando discoloración. El corte por láser minimiza la zona afectada por el calor (HAZ) debido a su haz enfocado, mientras que el plasma crea áreas más grandes afectadas.

Formación de escoria —para definir rebaba, se trata del material fundido que vuelve a solidificarse en la parte inferior de los cortes. Según JLC CNC, la rebaba se acumula cuando la presión del gas auxiliar es demasiado baja o la altura de la boquilla es incorrecta. Una configuración adecuada de la máquina evita la rebaba, aunque algunas aplicaciones requieren limpieza posterior al corte independientemente.

Acabado de superficie varía según el método y el material. El corte por láser normalmente produce los bordes más lisos, mientras que el plasma puede dejar estrías visibles que requieren un acabado secundario para aplicaciones estéticas.

La Relación Costo-Tolerancia

Las tolerancias más ajustadas aumentan inevitablemente los costos, a veces drásticamente. Según Hypertherm, tolerancias innecesariamente estrictas sobrecargan las operaciones con varias categorías de gastos:

- Inversión en Equipamiento – Las máquinas capaces de tolerancias más estrechas cuestan significativamente más; los sistemas láser pueden costar cientos de miles de dólares más que las alternativas de plasma

- Costos de inspección – Las tolerancias más estrechas requieren equipos de medición sofisticados; una máquina de medición por coordenadas (CMM) puede costar hasta $120,000

- Requisitos de Formación – Medir tolerancias estrechas exige habilidades especializadas y personal mejor remunerado

- Tasas de Desperdicio – Especificaciones más ajustadas significan que más piezas quedan fuera de los rangos aceptables

- Rendimiento reducido – Lograr la máxima precisión a menudo requiere velocidades de corte más lentas

Considérelo: algunos creen que las aleaciones de titanio o tungsteno representan el metal más fuerte en la tierra para ciertas aplicaciones, sin embargo, incluso al trabajar con el metal más fuerte del mundo no se requieren tolerancias innecesariamente ajustadas a menos que la función lo exija. Ajustar las especificaciones de tolerancia a los requisitos reales, en lugar de optar por "lo más ajustado posible", optimiza la economía de su proyecto.

Cuándo especificar tolerancias estrechas

Reserve especificaciones de tolerancias estrechas para aplicaciones donde la precisión realmente importa:

- Piezas acopladas en ensamblajes de precisión

- Componentes para dispositivos médicos o aplicaciones aeroespaciales

- Piezas que interactúan con componentes mecanizados por CNC

- Bordes visibles en trabajos decorativos de alta gama

Para componentes estructurales, piezas que se soldarán, o aplicaciones donde la pintura o el recubrimiento en polvo cubrirán los bordes, las tolerancias estándar normalmente ofrecen resultados funcionales idénticos a un costo menor.

Entendidas las tolerancias, el siguiente paso consiste en traducir sus requisitos en especificaciones claras que los fabricantes puedan ejecutar con precisión, comenzando con técnicas adecuadas de medición y prácticas de documentación.

Cómo medir y especificar su pedido

Usted entiende tolerancias, materiales y métodos de corte, pero ninguno de estos conocimientos importa si sus mediciones son incorrectas o sus especificaciones confunden al fabricante. Obtener chapa metálica cortada a medida que encaje perfectamente en su proyecto comienza mucho antes de que empiece el corte. Comienza con la forma en que mide, documenta y comunica sus requisitos.

¿Suena sencillo? Muchos compradores primerizos descubren lo contrario cuando sus piezas llegan ligeramente fuera de especificación. Repasemos las prácticas que diferencian los pedidos exitosos de las correcciones frustrantes.

Medir con precisión

Las mediciones precisas constituyen la base de cada pedido exitoso de chapa metálica cortada a medida. Antes de documentar cualquier dimensión, asegúrese de que está utilizando herramientas y técnicas adecuadas.

Utilice instrumentos de medición adecuados

Una cinta métrica estándar sirve para estimaciones aproximadas, pero la fabricación personalizada de metal exige mayor precisión. Según Sheet Metal Masion, debe medir el espesor utilizando un calibrador o micrómetro, siempre en un área plana y sencilla de la lámina. Para las dimensiones de longitud y ancho, reglas de acero o cintas métricas de precisión proporcionan la exactitud que su proyecto requiere.

Considere estas recomendaciones de herramientas:

- Calibradores digitales – Esencial para la verificación del espesor y dimensiones de características pequeñas

- Reglas de acero – Ideales para mediciones lineales con graduaciones de 1/64 de pulgada o 0,5 mm

- Micrómetros – Necesarios cuando importan tolerancias más ajustadas que ±0,005 pulgadas

- Escuadras de precisión – Verifique la perpendicularidad de los bordes de referencia antes de medir

Tenga en cuenta la eliminación de material

Aquí es donde muchos pedidos fallan: olvidar que el corte elimina material. Según ESAB , el kerf es el ancho de material que el proceso de corte elimina al atravesar la placa. Un corte por plasma puede eliminar 0,150 pulgadas o más, mientras que un corte láser normalmente elimina solo entre 0,020 y 0,050 pulgadas.

Las máquinas CNC modernas compensan automáticamente el kerf; el control desplaza la trayectoria de la herramienta en la mitad del ancho del kerf. Sin embargo, debe comprender este concepto al diseñar piezas que deban encajar juntas o ajustarse con precisión dentro de un conjunto. Si está proporcionando archivos listos para cortar, confirme con su fabricante si ya se ha aplicado la compensación del kerf o si ellos la agregarán.

Verifique cuidadosamente las dimensiones críticas

Mida dos veces, encargue una vez. Para características críticas—ubicaciones de agujeros, superficies de acoplamiento y puntos de interfaz—verifique las medidas desde múltiples puntos de referencia. Revise los cálculos, especialmente al convertir entre unidades métricas e imperiales. Un simple error matemático en un pedido grande se convierte en una lección costosa.

Creación de Especificaciones Claras para Corte

Su fabricante solo puede producir lo que usted comunique claramente. Especificaciones ambiguas generan llamadas telefónicas, retrasos y posibles errores. A continuación, le indicamos cómo documentar sus requisitos de manera profesional.

Formatos de Archivo para Trabajos de CNC

Al enviar diseños digitales, el formato del archivo es importante. Según PTSMAKE, los archivos DXF requieren limpieza de elementos innecesarios, revisión de líneas superpuestas, aseguramiento de la escala adecuada y verificación de todas las dimensiones. El formato basado en vectores garantiza escalabilidad sin pérdida de calidad, lo que lo hace ideal para aplicaciones de fabricación.

Los formatos de archivo recomendados incluyen:

- DXF – Estándar de la industria para trayectorias de corte 2D; asegúrese de que la geometría esté limpia y las capas organizadas

- DWG – Formato nativo de AutoCAD; ampliamente compatible con equipos de fabricación

- STEP o IGES – Preferido para modelos 3D que requieren el desarrollo de patrones planos

- Planos en PDF – Aceptable para piezas sencillas con acotación clara; no adecuado para geometrías complejas

Antes de enviar los archivos, convierta todo el texto en geometría, una líneas conectadas y verifique que el archivo use las unidades correctas. Incluir una tabla de brocas o una tabla de espesor de calibre de metal con su documentación ayuda a los fabricantes a verificar que las especificaciones coincidan con su intención.

Requisitos de planos y notación dimensional

Aunque disponga de archivos digitales, incluya un plano acotado que muestre las mediciones críticas. Utilice una notación dimensional estándar: indique claramente qué dimensiones son críticas y cuáles son solo de referencia. Especifique los puntos de referencia (superficies de referencia) para que los fabricantes midan desde los mismos lugares que usted.

Según PTSMAKE, la documentación adecuada debe incluir especificaciones de materiales, cantidades requeridas y cualquier instrucción especial. La gestión de capas en sus archivos influye significativamente en cómo los fabricantes interpretan su diseño: use capas separadas para trayectorias de corte, líneas de doblado, cotas y anotaciones.

Errores comunes que debemos evitar

Aprender de los errores ajenos ahorra tiempo y dinero. Estos errores aparecen repetidamente en pedidos personalizados de metal:

- Olvidar el ancho de corte (kerf) – Si está diseñando piezas que se entrelazan o encajan, recuerde que el corte elimina material entre ellas

- Especificar tolerancias imposibles – Exigir ±0,001 pulgadas en piezas cortadas con plasma desperdicia tiempo de todos; ajuste las tolerancias a las capacidades del método de corte

- Referencias de cota poco claras – "12 pulgadas desde el borde" no significa nada sin especificar cuál borde; utilice referencias datum claras

- Falta de especificaciones de material – "Acero" no es una especificación; indique grado, espesor y cualquier requisito superficial

- Ignorar las tolerancias de doblado – Según Sheet Metal Masion, si hay dobleces en su diseño, debe agregar material adicional para cada doblez; no incluir la tolerancia de doblado resulta en piezas terminadas más pequeñas de lo deseado

Consideraciones de cantidad y precios por lotes

La cantidad de piezas que solicite afecta tanto el precio como los tiempos de entrega. Los fabricantes generalmente ofrecen precios escalonados: cantidades mayores reducen el costo por unidad porque el tiempo de preparación se distribuye entre más piezas. Sin embargo, pedir cantidades innecesarias compromete capital y espacio de almacenamiento.

Consulte con su proveedor opciones de tamaño de lote. Algunos fabricantes ofrecen reducciones de precio en cantidades específicas (10, 25, 50, 100 piezas). Otros ofrecen descuentos por volumen en una escala progresiva. Para trabajos de prototipo o tiradas pequeñas, espere precios unitarios más altos pero tiempos de entrega más rápidos.

Lista de verificación paso a paso para realizar pedidos

Antes de enviar su pedido de corte personalizado de metal, revise esta lista de verificación para asegurarse de que no se pase nada por alto:

- Selección de Materiales – Especifique el tipo y grado exactos del material (por ejemplo, acero inoxidable 304, aluminio 6061-T6, acero suave A36); confirme que el material sea adecuado para su método de corte

- Especificación de Espesor – Indique el calibre o espesor decimal con unidades; consulte una tabla de calibres si utiliza números de calibre para verificar las dimensiones reales

- Documentación de Dimensiones – Proporcione dibujos claros con todas las dimensiones críticas indicadas; incluya archivos DXF o DWG para formas complejas; especifique explícitamente las unidades (pulgadas frente a milímetros)

- Requisitos de Tolerancia – Indique las tolerancias requeridas para dimensiones críticas; utilice tolerancias estándar cuando no se requiera alta precisión para reducir costos

- Cantidad y Entrega – Confirme la cantidad de piezas y la fecha de entrega deseada; pregunte sobre precios por lotes si las cantidades son flexibles

- Expectativas de Acabado – Especifique los requisitos de calidad de los bordes, las necesidades de acabado superficial y cualquier operación secundaria (eliminación de rebabas, recubrimiento, etc.)

- Verificación de archivos – Revise los archivos digitales para detectar geometrías superpuestas, escala adecuada y organización limpia de capas antes de la presentación

Con sus especificaciones claramente documentadas y verificadas, ya está listo para explorar cómo el metal cortado a medida sirve en diferentes aplicaciones, desde la fabricación industrial hasta proyectos caseros de fin de semana.

Aplicaciones comunes para el metal cortado a medida

Ahora que comprende cómo especificar y pedir metal cortado a medida, quizás se pregunte: ¿qué puede construir realmente con él? Las aplicaciones abarcan desde operaciones industriales masivas hasta proyectos caseros en el garaje. Ya sea que dirija una instalación de fabricación de acero o que esté realizando su primer marco metálico bricolaje, los materiales de corte preciso abren puertas que los productos estándar simplemente no pueden ofrecer.

Exploremos cómo diferentes industrias y usuarios utilizan el metal cortado a medida, dándole ideas y contexto para sus propios proyectos.

Aplicaciones Industriales y de Manufactura

Las instalaciones de fabricación representan los mayores consumidores de metal cortado a medida, y con buena razón. Cuando se producen cientos o miles de componentes idénticos, comenzar con planchones cortados con precisión elimina innumerables horas de procesamiento secundario.

Fabricación y Reparación Automotriz

El sector automotriz depende en gran medida de componentes metálicos de precisión. Según P&D Metal Works , los OEM (fabricantes de equipos originales), incluidos los fabricantes de automóviles, dependen de piezas fabricadas a medida que deben construirse según especificaciones específicas y producirse en grandes cantidades.

Aplicaciones automotrices incluyen:

- Componentes del chasis – Elementos estructurales que requieren dimensiones exactas para un ensamblaje adecuado y un rendimiento seguro

- Soportes de suspensión – Puntos de montaje que deben alinearse precisamente con las especificaciones del vehículo

- Refuerzos estructurales – Placas de acero y refuerzos que fortalecen áreas de alto esfuerzo

- Paneles del cuerpo – Secciones de reemplazo para reparaciones tras colisiones y trabajos de restauración

- Componentes personalizados de escape – Tapas, bridas y soportes de montaje para aplicaciones de alto rendimiento

Para fabricantes automotrices que requieren calidad certificada según IATF 16949, asociarse con proveedores especializados garantiza que los componentes de precisión para aplicaciones de chasis y suspensión cumplan con los rigurosos estándares del sector. Empresas como Shaoyi Metal Technology ofrecen prototipado rápido en un plazo de 5 días junto con capacidades de producción masiva automatizada, ayudando a las cadenas de suministro automotriz a mantener la calidad mientras cumplen con plazos exigentes.

Arquitectura y Construcción

Edificios grandes y pequeños incorporan componentes metálicos personalizados en toda su estructura. Según Schorr Metals, los edificios resistentes suelen tener metal en su estructura, y algunos edificios incluso están hechos completamente de metal. La fabricación personalizada significa que puede obtener vigas, soportes y láminas metálicas específicas en las dimensiones exactas que necesita.

Las aplicaciones en construcción abarcan:

- Soportes estructurales – Puntos de conexión entre vigas, columnas y cerchas

- Placas de acero – Placas base, placas de refuerzo (gusset) y placas de apoyo para conexiones estructurales

- Elementos Arquitectónicos – Barandillas personalizadas, largueros de escalera y trabajos metálicos decorativos

- Aluminum channel – Estructuras para muros cortina, escaparates y sistemas de acristalamiento

- Puertas de seguridad y cercados – Personalizados según las dimensiones específicas de la abertura y los requisitos de seguridad

La precisión es especialmente importante en aplicaciones arquitectónicas donde los elementos metálicos visibles forman parte de la estética del edificio. Las señales metálicas personalizadas cortadas por láser, marcadores de direcciones y paneles decorativos aportan un carácter distintivo mientras cumplen funciones prácticas.

Equipos de fabricación y piezas de máquinas

Toda instalación de fabricación contiene equipos que eventualmente necesitan piezas de repuesto, y con frecuencia estas piezas no están disponibles comercialmente. El corte personalizado permite la fabricación de:

- Protectores y carcasas para máquinas – Barreras de seguridad dimensionadas exactamente para equipos específicos

- Componentes de transportadores – Rieles laterales, soportes de montaje y placas guía

- Placas de utillaje – Accesorios y plantillas de sujeción para procesos de producción

- Estructuras de equipos – Soportes estructurales para maquinaria industrial

Industrias médica y de precisión

Según Schorr Metals, gran parte del equipo médico utiliza metal, como herramientas quirúrgicas y maquinaria compleja. Las herramientas quirúrgicas metálicas pueden fabricarse con dimensiones muy específicas y precisas, y pedirse a granel. El sector médico exige tolerancias excepcionalmente estrechas, lo que convierte al corte por láser en el método preferido para estas aplicaciones.

Proyectos de bricolaje y aficionados

No necesita una operación industrial para beneficiarse del metal cortado a medida. Cada vez más aficionados, creadores y entusiastas de mejoras para el hogar recurren a servicios profesionales de corte para proyectos que requieren una precisión superior a la que pueden lograr las herramientas manuales.

Carcasas personalizadas y proyectos electrónicos

¿Construyendo una caja personalizada para computadora, un chasis de amplificador o un panel de control? Tener placas de acero o aluminio cortadas según especificaciones exactas elimina horas de trabajo manual y produce resultados profesionales. El corte por láser maneja patrones intrincados de ventilación y ubicaciones precisas de orificios de montaje que desafiarían incluso a metalistas experimentados que utilizan métodos manuales.

Arte y trabajos metálicos decorativos

Según PrimeWeld , los proyectos de arte en metal van desde sencillas decoraciones murales geométricas hasta elaboradas esculturas de dragones. El corte personalizado proporciona componentes con formas exactas que los artistas ensamblan y sueldan para crear piezas terminadas. Algunas aplicaciones populares en el arte incluyen:

- Señales metálicas personalizadas con letras y diseños intrincados

- Esculturas para jardín y arte exterior

- Paneles decorativos montados en la pared

- Componentes de muebles que combinan estructuras metálicas con madera o vidrio

Mejoras para el hogar y renovaciones

Los propietarios que realizan proyectos de renovación encuentran invaluable el metal cortado a medida para aplicaciones en las que los tamaños estándar no encajan. Piense en soportes personalizados para estantes flotantes, placas de tamaño preciso para reparaciones estructurales o componentes de marcos metálicos para muebles empotrados. Tener piezas cortadas profesionalmente significa resultados más limpios y una instalación más rápida.

Restauración y modificación de automóviles

Según Schorr Metals, los automóviles que necesitan reparaciones y restauración requieren nuevas piezas metálicas desde el bastidor hasta el interior y la carrocería exterior. Muchas veces, estas piezas deben seguir dimensiones personalizadas para ajustarse al esqueleto existente del automóvil. Los aficionados que restauran vehículos clásicos o construyen hot rods personalizados encargan regularmente:

- Parches y secciones de reemplazo para pisos de cabinas

- Soportes personalizados y placas de montaje

- Componentes de jaula antivuelco cortados según especificaciones

- Paneles para pisos de maleteros y pasos de rueda

Organización de talleres y garajes

Los proyectos de fabricación metálica para el propio taller representan aplicaciones populares para principiantes. Las mesas de soldadura, los estantes para almacenamiento de herramientas y los soportes para equipos se benefician todos de componentes cortados con precisión. Comenzar con piezas dimensionadas con exactitud facilita el ensamblaje: las esquinas quedan bien alineadas, los estantes permanecen nivelados y el producto terminado luce profesional.

Resumen de aplicaciones industriales

La siguiente lista organiza las aplicaciones comunes de corte metálico personalizado por sector, ayudándole a identificar dónde encaja su proyecto:

- Automotriz – Componentes del chasis, soportes, paneles de carrocería, sistemas de escape, elementos de jaula antivuelco

- Construcción – Soportes estructurales, placas base, barandillas, escaleras, elementos arquitectónicos

- Producción – Protectores de máquinas, partes de transportadores, accesorios de herramientas, bastidores de equipos

- Médico – Instrumentos quirúrgicos, carcasas de equipos, componentes de precisión

- Paisajismo – Cercas, puertas, soportes para plantas, pantallas decorativas, bordes

- Agricultura – Piezas de reparación de equipos, soportes personalizados, soluciones de almacenamiento

- Aficionados/bricolaje – Recintos, proyectos artísticos, muebles, mejoras para el hogar, restauración

- Señalización – Señales metálicas personalizadas, marcadores de dirección, identificación comercial, señalización orientativa

Sea cual sea su aplicación, los principios siguen siendo consistentes: selección adecuada de materiales, método de corte apropiado, especificaciones claras y expectativas realistas sobre tolerancias. Pero incluso las piezas cortadas a la perfección a menudo requieren procesamiento adicional antes de estar verdaderamente listas para su uso, lo que nos lleva al acabado y a las operaciones secundarias.

Acabado y operaciones secundarias

Su metal cortado a medida llega con dimensiones precisas, pero ¿está realmente listo para usar? En muchos casos, la respuesta es no. Los bordes recién cortados pueden ser lo suficientemente afilados como para atravesar guantes, demasiado rugosos para permitir un ensamblaje correcto o simplemente tener un aspecto demasiado industrial para aplicaciones visibles. Ahí es donde las operaciones secundarias transforman una pieza cortada en un componente terminado.

Comprender estos procesos posteriores al corte le ayuda a especificar exactamente lo que necesita y evitar pagar por operaciones que no añaden valor a su aplicación particular.

Eliminación de rebabas y acabado de bordes

Cada método de corte deja algún tipo de imperfección en el borde. El corte láser produce los bordes más limpios, pero incluso estos pueden requerir atención en aplicaciones críticas para la seguridad. El corte por plasma suele dejar irregularidades más pronunciadas, mientras que el corte por cizallado puede crear rebabas significativas a lo largo de la línea de corte.

Según Timesavers, el desbarbado es un proceso que elimina imperfecciones y bordes afilados, denominados rebabas, de productos metálicos mecanizados y deja sus bordes lisos. Sin un desbarbado consistente, las rebabas pueden causar problemas de durabilidad, seguridad y funcionalidad.

Por qué es importante el desbarbado

Los bordes afilados crean problemas reales en múltiples aspectos:

- Preocupaciones de seguridad – Rebabas afiladas como cuchillas hieren a los trabajadores durante el manejo y ensamblaje

- Requisitos de ajuste – Los bordes elevados impiden que las piezas encajen correctamente o se asienten planas

- Adhesión del recubrimiento – Las rebabas comprometen la cobertura de pintura y recubrimiento en polvo

- Normas estéticas – Los bordes visibles en los productos terminados deben verse limpios y profesionales

Métodos comunes de desbarbado

Diferentes tipos de rebabas requieren diferentes métodos de eliminación. Según Timesavers, existen dos tipos principales de rebabas: sueltas y fijas. Las rebabas sueltas son relativamente fáciles de eliminar, mientras que las rebabas fijas requieren métodos de desbarbado más extensos.

Estos son los principales métodos de desbarbado:

- Desbarbado manual – Uso de herramientas manuales para pulir, lijar o raspar rebabas; económico pero lento y laborioso

- Desbarbado mecánico – Máquinas automatizadas que realizan operaciones de rectificado; eficiente y constante para grandes volúmenes

- El cepillado – Discos giratorios con filamentos de metal o alambre que eliminan las rebabas; rápido y rentable para muchas aplicaciones

- Tumbado – Las piezas giran en una cámara con medios abrasivos; excelente para componentes pequeños y procesamiento por lotes

- Desbarbado térmico – El calor y los gases combustibles vaporizan rebabas en áreas de difícil acceso; ideal para geometrías complejas

El desbarbado mecánico ofrece ventajas significativas para el trabajo en producción. Según Timesavers , el desbarbado automatizado es mucho más eficiente y puede utilizarse en una amplia variedad de operaciones de mecanizado, ofreciendo resultados fiables y rápidos al eliminar por completo las rebabas de las estructuras de las piezas.

Tratamientos y recubrimientos superficiales

Más allá del acabado de bordes, muchas aplicaciones requieren tratamientos superficiales protectores o decorativos. Estos recubrimientos prolongan la vida útil de los componentes, mejoran su apariencia y potencian sus características de rendimiento.

Según D+M Metal Products, el acabado superficial se realiza a menudo para proteger las piezas metálicas contra la corrosión y el desgaste. Estos procesos incluyen recubrimiento en polvo, anodizado y chapado, cada uno con ventajas específicas para distintas aplicaciones.

Opciones comunes de acabado

- Recubrimiento en polvo – Un proceso de aplicación en seco en el que un polvo cargado electrostáticamente se adhiere a metal conectado a tierra, luego se cura en un horno para formar un acabado duradero y atractivo; disponible en innumerables colores y texturas; ideal para equipos exteriores y piezas que requieren colores brillantes y resistentes al desvanecimiento

- Aluminio anodizado – Un proceso electroquímico que espesa la capa natural de óxido del aluminio, mejorando la resistencia a la corrosión y al desgaste, y permitiendo la absorción de tintes para su coloración; preferido para aplicaciones arquitectónicas y estructurales donde son fundamentales la protección y la apariencia metálica

- Las demás – La galvanización por inmersión en caliente o electro-galvanización aplica un recubrimiento de zinc que proporciona protección catódica contra la corrosión; rentable para componentes de acero exteriores donde la longevidad importa más que la apariencia

- Enchapado – Aplicación de capas delgadas de zinc, níquel, cromo u otros metales para protección o atractivo visual; el cromado añade brillo decorativo mientras que el niquelado proporciona resistencia a la corrosión

- Revestimiento por E – El recubrimiento por electrodeposición proporciona una cobertura uniforme incluso en áreas rehundidas; comúnmente utilizado como capa base antes de las capas superiores

- Pintura – Aplicación tradicional de pintura líquida; menos duradera que el recubrimiento en polvo, pero ofrece coincidencia ilimitada de colores y retoques más fáciles

Anodizado vs. Recubrimiento en polvo

Estos dos acabados populares cumplen funciones diferentes. Según Gabrian, el anodizado es ideal cuando se desean márgenes dimensionales ajustados, resistencia excepcional a la corrosión y al desgaste, y una apariencia metálica atractiva. Un recubrimiento en polvo podría ser la solución si busca colores vibrantes o texturas únicas que perduren, incluso cuando están expuestos a los elementos.

Las diferencias clave incluyen:

- Impacto dimensional – El anodizado añade un espesor mínimo; el recubrimiento en polvo añade entre 2 y 6 milésimas de pulgada

- Apariencia – Los acabados anodizados mantienen la apariencia metálica; el recubrimiento en polvo ofrece colores y texturas ilimitados

- Disipación de calor – Las superficies anodizadas disipan mejor el calor; importante para las carcasas de dispositivos electrónicos

- Costo – El recubrimiento en polvo generalmente cuesta menos que el anodizado

Mantenimiento de superficies acabadas

Si se pregunta cómo limpiar acero inoxidable o cómo pulir acero inoxidable después de la fabricación, el enfoque depende del estado superficial. Para una limpieza general, funcionan bien jabón suave y agua. Las marcas persistentes pueden requerir limpiadores especializados para acero inoxidable. Al pulir, trabaje con abrasivos progresivamente más finos para lograr el acabado deseado, pero tenga en cuenta que el pulido elimina material, por lo que las superficies muy pulidas podrían necesitar reaplicaciones periódicas.

Cuándo las operaciones secundarias añaden valor

No todas las piezas cortadas necesitan un acabado extenso. Comprender cuándo especificar operaciones adicionales —y cuándo omitirlas— optimiza tanto el costo como la calidad.

Especifique acabado cuando:

- Las piezas serán manipuladas frecuentemente durante el ensamblaje o el uso

- Los componentes serán visibles en el producto terminado

- Se requiera resistencia a la corrosión más allá de la capacidad del metal base

- Las piezas deban ajustarse con precisión a otros componentes

- Regulaciones de seguridad exijan bordes lisos

Omita el acabado cuando:

- Las piezas pasan directamente a soldadura (la soldadura elimina cualquier acabado)

- Los componentes serán pintados en el lugar después de la instalación

- Los elementos estructurales interiores no se verán ni tocarán

- Las limitaciones presupuestarias prevalecen sobre las consideraciones estéticas

Especificación de requisitos de acabado

Al pedir metal cortado a medida con acabado, comuníquese claramente:

- Requisitos de los bordes – Especifique "desbarbado en todos los bordes" o identifique los bordes específicos que requieren atención

- Tratamiento superficial – Indique el tipo de recubrimiento, color (utilizando códigos RAL o Pantone) y textura del acabado

- Estándares de Calidad – Haga referencia a especificaciones industriales si corresponde (por ejemplo, MIL-A-8625 para anodizado)

- Requisitos de enmascaramiento – Identifique áreas que deben permanecer sin recubrir para soldadura, puesta a tierra o ensamblaje

Según D+M Metal Products , muchos fabricantes envían piezas a proveedores de confianza para servicios de desbarbado vibratorio, recubrimiento electrostático, chapado o pintura en polvo, lo que permite a los clientes recibir productos terminados sin tener que buscar entre múltiples proveedores.

Impacto en plazos de entrega y precios

Las operaciones secundarias prolongan los plazos de entrega, a veces significativamente. Los servicios de pintura en polvo suelen agregar de 3 a 5 días hábiles. El anodizado puede requerir una semana o más, dependiendo del proveedor. Operaciones por lotes como el desbarbado por volteo funcionan más eficientemente con cantidades mayores, lo que potencialmente afecta el costo por pieza.

Hable sobre los requisitos de acabado desde el principio con su fabricante. Muchos ofrecen servicios llave en mano que simplifican la adquisición, aunque los costos pueden diferir de los que se obtendrían al contratar el acabado por separado. Para pedidos grandes o continuos, las relaciones dedicadas de acabado suelen ofrecer mejores precios y una programación más predecible.

Con sus piezas cortadas, desbarbadas y acabadas según las especificaciones, está listo para ponerlas en funcionamiento. Pero antes de realizar ese pedido, reunamos todo lo que ha aprendido en un marco claro para la toma de decisiones.

Primeros pasos con su proyecto personalizado de metal

Ha asimilado mucha información: métodos de corte, propiedades de los materiales, especificaciones de calibre, requisitos de tolerancia y opciones de acabado. Ahora llega el momento decisivo: traducir ese conocimiento en un proyecto exitoso de metal personalizado. Ya sea que esté solicitando una sola placa metálica personalizada para un prototipo o planificando producciones continuas, las decisiones que tome y el socio que elija determinarán sus resultados.

Sinteticemos todo en un marco de acción claro y exploremos qué diferencia a los proveedores adecuados de los socios de fabricación excepcionales.

Tomando su decisión de metal personalizado

Antes de contactar a los fabricantes, confirme que ha abordado cada punto de decisión crítico. Omitir cualquiera de estos aspectos genera retrasos, malentendidos o piezas que no cumplen con sus requisitos.

Selección de Materiales

La elección del material establece la base para todo lo demás. ¿Ha determinado si su aplicación requiere chapa de acero inoxidable por resistencia a la corrosión, aluminio para reducción de peso, o acero al carbono por una resistencia rentable? Para aplicaciones de acero cortado a medida, especifique la clase exacta, no solo "acero". Recuerde que las propiedades del material influyen directamente en los métodos de corte que funcionan eficazmente.

Alineación del método de corte

Adapte su tecnología de corte al tipo de material, espesor y requisitos de precisión. El corte láser ofrece una calidad excepcional de borde para materiales delgados a medianos. El corte por plasma maneja placas más gruesas de forma económica. El chorro de agua es adecuado cuando no se pueden tolerar zonas afectadas por el calor. Confirmar que su método elegido sea adecuado para su material y espesor evita sorpresas durante la producción.

Especificaciones de grosor

Ya sea que esté trabajando con placas estructurales pesadas de calibre 10 o paneles ligeros de encierro de calibre 22, verifique que la especificación de espesor sea correcta. Consulte las tablas de calibres para su tipo de material específico—recuerde que las mediciones de calibre varían entre acero, aluminio y acero inoxidable. El espesor influye directamente en la viabilidad del método de corte y en las tolerancias alcanzables.

Requisitos de Tolerancia

Especifique tolerancias adecuadas para su aplicación. Exigir tolerancias excesivamente ajustadas innecesariamente incrementa los costos sin agregar valor funcional. Reserve las especificaciones de precisión para superficies acopladas, interfaces críticos y aplicaciones donde el ajuste realmente importe. Las tolerancias estándar son suficientes para componentes estructurales y piezas destinadas a soldadura.

Necesidades de acabado

Determine si sus piezas requieren operaciones secundarias. ¿Será necesario eliminar rebabas en los bordes para garantizar un manejo seguro? ¿La aplicación requiere recubrimiento en polvo, anodizado u otros tratamientos protectivos? Especificar los requisitos de acabado desde el inicio permite obtener cotizaciones precisas y estimaciones realistas de tiempos de entrega.

Asociarse con el Proveedor Adecuado

Las capacidades de su socio de fabricación impactan directamente en el éxito del proyecto. Según Sytech Precision , el socio equivocado puede retrasar su cronograma, aumentar sus costos o poner en riesgo el cumplimiento normativo. Evaluar proveedores potenciales en varias dimensiones le ayuda a identificar socios estratégicos, no meros vendedores.

Capacidades más allá del corte básico

Muchos fabricantes ofrecen servicios estándar de corte láser, soldadura y conformado. La diferencia entre un taller bueno y uno excelente radica en las capacidades integrales. ¿Puede su posible socio gestionar internamente las operaciones de acabado? ¿Ofrecen servicios de ensamblaje? Según Sytech Precision, cada servicio adicional que su fabricante pueda manejar le ahorra tiempo y dinero, y elimina la necesidad de coordinar con múltiples proveedores.

Busque proveedores que ofrezcan:

- Múltiples tecnologías de corte (láser, plasma, chorro de agua) para mayor flexibilidad

- Eliminación de rebabas y acabado de bordes en instalaciones propias

- Capacidades de pintura en polvo u otros tratamientos superficiales

- Servicios de ensamblaje e integración mecánica

- Soporte en diseño y optimización de archivos

Certificaciones Importantes

Para industrias reguladas, las certificaciones no son opcionales, sino esenciales. Según Xometry, la certificación IATF 16949 indica que una organización ha cumplido con los requisitos que demuestran su capacidad y compromiso para limitar defectos en los productos, reduciendo el desperdicio y el esfuerzo innecesario. Aunque proyectos de uso general podrían no requerir proveedores certificados, las aplicaciones automotrices, aeroespaciales y médicas a menudo exigen credenciales específicas de gestión de calidad.

Certificaciones clave a considerar:

- IATF 16949 – Esencial para participar en la cadena de suministro automotriz

- ISO 9001 – Demuestra sistemas estandarizados de gestión de la calidad

- Certificaciones UL – Requeridas para recintos eléctricos y componentes críticos de seguridad

- AS9100 – Estándares de calidad para la industria aeroespacial

Escalabilidad y tiempos de entrega

Algunos fabricantes sobresalen en prototipos pero tienen dificultades con volúmenes de producción. Otros manejan eficientemente trabajos de alto volumen, pero no pueden acomodar series pequeñas de forma económica. Según Sytech Precision, las instalaciones de fabricación más grandes con flujos de trabajo optimizados están mejor posicionadas para ofrecer plazos de entrega consistentes, independientemente del tamaño de su pedido.

Consulte a posibles proveedores sobre su capacidad para los volúmenes previstos —tanto los requisitos actuales como el crecimiento potencial—. Comprenda los tiempos estándar de entrega y si existen opciones aceleradas para necesidades urgentes.

Colaboración en Diseño y Soporte DFM

Los mejores proveedores hacen más que ejecutar sus planos: los mejoran. Según Xometry, el Diseño para la Fabricación (DFM) alinea los objetivos de diseño con las capacidades de fabricación, asegurando que los prototipos sean innovadores y fabricables en marcos razonables de costo y tiempo.

Socios que ofrecen un sólido soporte de DFM revisan proactivamente sus diseños, identificando oportunidades para optimizar la producción, reducir costos o mejorar la durabilidad. Según Sytech Precision, estas ideas pueden ayudarle a reducir costos, aumentar la durabilidad y acortar los tiempos de entrega sin comprometer sus especificaciones.

El socio de fabricación adecuado ajusta sus capacidades a sus requisitos específicos, ofreciendo tecnologías de corte, certificaciones, tiempos de entrega y apoyo en diseño que transforman sus especificaciones en piezas terminadas exitosas.

Tomar Acción en Su Proyecto de Metal Personalizado

Con sus decisiones tomadas y los criterios del proveedor establecidos, está listo para avanzar. Comience reuniendo especificaciones completas: material, espesor, dimensiones, tolerancias, cantidades y requisitos de acabado. Prepare archivos digitales limpios si presenta diseños CAD. Luego, contacte a fabricantes calificados para obtener cotizaciones, comparando no solo el precio, sino también capacidades, certificaciones y calidad de la comunicación.

Para fabricantes que requieren formas metálicas personalizadas de precisión en aplicaciones exigentes, asociarse con proveedores que ofrezcan soporte integral en diseño para fabricación (DFM) y capacidades de prototipado rápido acelera los ciclos de desarrollo manteniendo la calidad. Empresas como Shaoyi Metal Technology demuestran cómo el prototipado rápido en 5 días combinado con producción certificada según IATF 16949 y una respuesta a cotizaciones en 12 horas transforma la fabricación de chapa metálica de un cuello de botella en una ventaja competitiva.

Ya sea que esté adquiriendo su primera placa metálica personalizada o optimizando una cadena de suministro establecida, los principios siguen siendo consistentes: especifique con claridad, ajuste los requisitos a las capacidades y asóciese con talleres de fabricación que comprendan las exigencias de su industria. Armado con el conocimiento de esta guía, está preparado para navegar el proceso de corte de metal personalizado con confianza, desde la primera medición hasta la pieza terminada.

Preguntas frecuentes sobre corte de metal personalizado

1. ¿Cuánto cuesta el corte de metal?

Los costos de corte de metal generalmente oscilan entre $0,50 y $2 por pulgada lineal, dependiendo del tipo de material, espesor y método de corte. Las tarifas por hora suelen estar entre $20 y $30. El corte láser tiene precios más altos para trabajos de precisión, mientras que el corte por plasma ofrece un procesamiento rentable para placas de acero más gruesas. El tamaño del lote afecta significativamente el precio por pieza: cantidades mayores reducen los costos de configuración distribuidos en más piezas, disminuyendo así su gasto total.

2. ¿Cortan metal en una ferretería?

La mayoría de las ferreterías ofrecen servicios básicos de corte de tubos, pero carecen de equipo para la fabricación precisa de chapa metálica. Para metales cortados personalizados con dimensiones exactas, formas complejas o tolerancias estrechas, talleres especializados o servicios en línea como SendCutSend ofrecen cortes profesionales con láser, plasma y chorro de agua. Estos servicios aceptan archivos digitales de diseño y entregan piezas cortadas según sus especificaciones precisas.

3. ¿Cómo conseguir un trozo de metal cortado?

Para chapa metálica delgada en casa, las tijeras de hojalatero sirven para cortes rectos. Para resultados profesionales, envíe sus especificaciones a un servicio de fabricación de metal personalizado. Prepare mediciones precisas, seleccione su material y espesor, cree dibujos acotados o archivos DXF, y especifique las tolerancias requeridas. Los fabricantes en línea ofrecen presupuestos instantáneos: cargue sus archivos de diseño, seleccione los materiales y reciba piezas cortadas con precisión en cuestión de días.

4. ¿Cuál es la diferencia entre el corte por láser y el corte por plasma para metales personalizados?

El corte láser destaca en diseños intrincados con tolerancias tan ajustadas como ±0,005 pulgadas, produciendo bordes limpios en materiales de espesor delgado a medio, inferiores a 0,5 pulgadas. El corte por plasma maneja materiales más gruesos de forma más económica—procesando acero de 1 pulgada de grosor entre 3 y 4 veces más rápido que otras alternativas—pero genera hendiduras más anchas y puede requerir desbarbado. Elija el corte láser para piezas de precisión y el corte por plasma para aplicaciones con acero estructural.

5. ¿Qué materiales pueden cortarse personalizados para proyectos de fabricación?

Los metales comúnmente cortados a medida incluyen chapa de aluminio para aplicaciones ligeras, acero al carbono para trabajos estructurales económicos, acero inoxidable (grados 304 o 316) para resistencia a la corrosión, acero galvanizado para durabilidad en exteriores y latón o cobre para usos decorativos y eléctricos. Cada material responde de manera diferente a las tecnologías de corte: el aluminio se corta limpiamente con láser o router CNC, mientras que el acero al carbono grueso prefiere el corte por plasma.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —