- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Carcasas de caja de cambios por fundición a presión: una guía sobre el proceso y los materiales

Time : 2025-12-21

TL;DR

Las carcasas de caja de cambios fundidas a presión son carcasas diseñadas con precisión, fabricadas típicamente en aleaciones de aluminio, concebidas para proteger los mecanismos internos de un sistema de transmisión. El proceso de fundición a presión es preferido por su capacidad para producir piezas ligeras, duraderas y geométricamente complejas con alta precisión dimensional, lo que lo convierte en una tecnología esencial para los sectores automotriz e industrial.

¿Qué son las Carcasas de Caja de Cambios Fundidas a Presión? Función y Papel Crítico

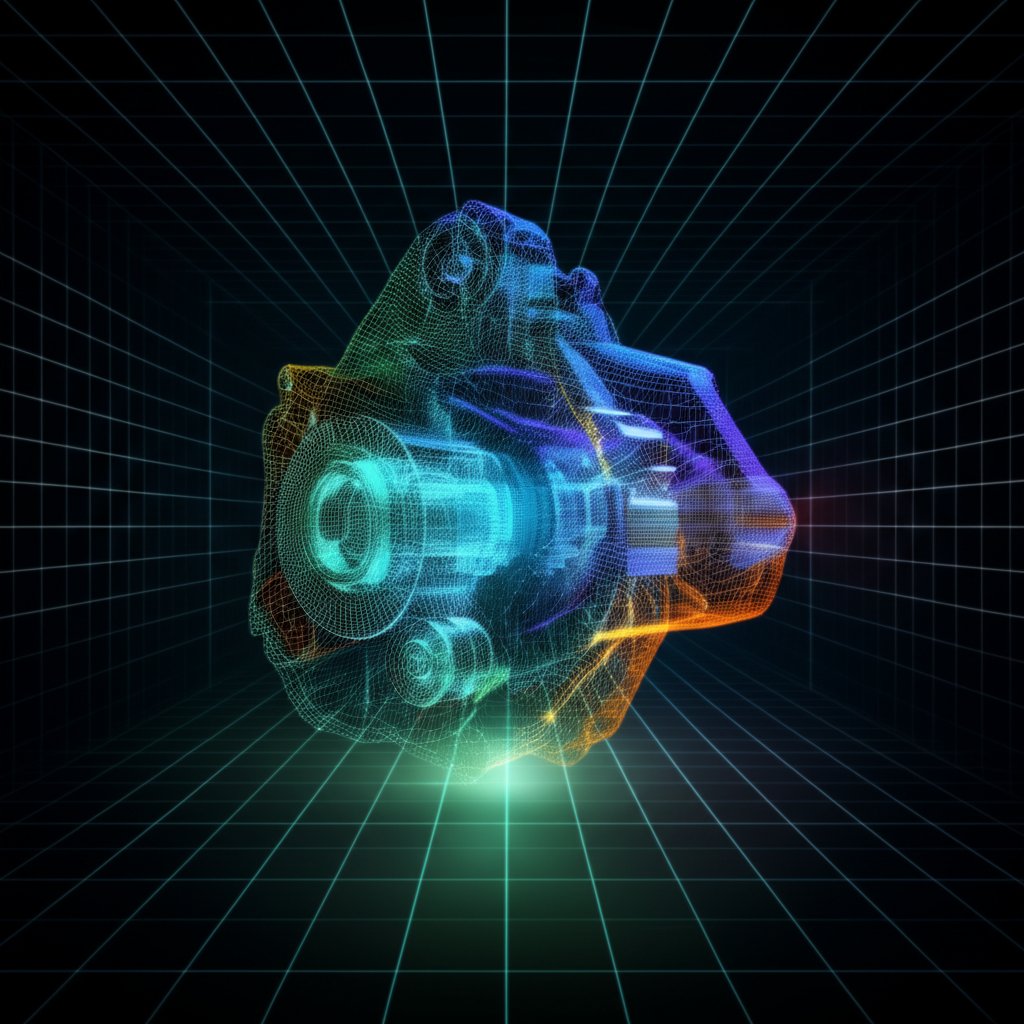

Una carcasa de caja de cambios, o alojamiento, es la envoltura exterior resistente que encierra y protege los componentes internos críticos de una caja de cambios, como engranajes, rodamientos y ejes. Su función principal es triple: proporcionar un soporte mecánico rígido para el sistema de transmisión, proteger las piezas sensibles de condiciones ambientales adversas y crear un sello hermético para contener los lubricantes. Esta cubierta protectora es fundamental para el rendimiento y la durabilidad del conjunto completo de transmisión.

El entorno operativo de muchas cajas de cambios, particularmente en la industria automotriz, es severo. Las carcasas deben soportar exposición prolongada a altas temperaturas, variaciones significativas de presión, alta humedad y vibraciones constantes. Como se detalla en un estudio de caso para una carcasa de caja de cambios de automóvil , estos componentes están diseñados para mantener la integridad estructural en condiciones extremas, evitando la contaminación por polvo y humedad, al tiempo que garantizan que las piezas internas permanezcan adecuadamente alineadas y lubricadas.

La fundición a presión es el método de fabricación preferido para estas carcasas porque destaca en la producción de piezas con formas complejas y paredes delgadas, características propias de los diseños modernos de cajas de cambios. Este proceso permite integrar características como nervios de refuerzo, salientes de montaje y canales de fluidos directamente en la fundición, minimizando la necesidad de mecanizados secundarios extensos. Esto da como resultado un componente altamente optimizado que es a la vez resistente y ligero, una combinación crucial para mejorar la eficiencia y el rendimiento del vehículo.

El Proceso de Fundición a Presión para Carcasas de Caja de Cambios

La fundición a alta presión (HPDC) es la técnica de fabricación dominante para producir cárteres de caja de cambios debido a su velocidad, precisión y capacidad para crear piezas intrincadas en grandes volúmenes. El proceso consiste en inyectar metal fundido en un molde de acero endurecido, conocido como troquel, bajo una presión enorme. Este método garantiza que el metal llene todos los detalles de la cavidad del molde, resultando en una pieza de forma neta con un excelente acabado superficial y precisión dimensional.

La secuencia de fabricación de un cárter de caja de cambios por fundición sigue varios pasos controlados:

- Preparación del molde: Las dos mitades del troquel de acero se calientan hasta una temperatura óptima y se recubren con un lubricante para facilitar la expulsión de la pieza y prolongar la vida útil de la herramienta.

- Inyección de aleación fundida: Una cantidad precisamente medida de aleación de aluminio fundido se fuerza dentro de la cavidad del troquel a alta velocidad y presión, típicamente entre 60 y 100 MPa.

- Enfriamiento y Solidificación: El metal fundido se enfría rápidamente dentro del troquel refrigerado por agua, solidificándose en la forma del cárter en cuestión de segundos.

- Expulsión de la pieza: Una vez solidificado, el molde se abre y la pieza fundida es expulsada por pasadores mecánicos.

- Acabado: La pieza fundida en bruto pasa por operaciones secundarias, como recortar el material sobrante (rebaba), granallado para crear una textura superficial uniforme y mecanizado CNC para características críticas que requieren tolerancias estrechas.

Este proceso altamente automatizado permite ciclos de producción rápidos, lo que lo hace más rentable que el mecanizado CNC para grandes series de producción, a pesar de la alta inversión inicial en utillajes. La precisión ofrecida por la fundición a presión con cámara caliente es notable, con fabricantes como Zetwerk logrando tolerancias tan ajustadas como 0,002 pulgadas en cajas de engranajes multieje. Aunque la fundición en moldes es ideal para piezas de alto volumen, otros métodos avanzados de fabricación también son fundamentales en el sector automotriz. Por ejemplo, especialistas en componentes de alto rendimiento, como Shaoyi (Ningbo) Metal Technology , utilizan procesos como forja en caliente para crear piezas excepcionalmente resistentes, lo que demuestra las diversas soluciones de ingeniería disponibles para la industria automotriz.

Materiales de elección: aleaciones de aluminio para un rendimiento óptimo

Las aleaciones de aluminio son el estándar de la industria para las carcasas de cajas de engranajes fundidas a presión, apreciadas por su excepcional combinación de propiedades mecánicas y térmicas. La principal ventaja del aluminio es su alta relación resistencia-peso; ofrece la durabilidad necesaria para proteger la caja de cambios mientras es significativamente más ligero que los materiales tradicionales como el hierro fundido. Esta reducción de peso es fundamental en la industria automotriz para mejorar la eficiencia de combustible y el manejo del vehículo.

Además de ser ligeras, las aleaciones de aluminio proporcionan una excelente conductividad térmica, lo que ayuda a disipar el calor generado por los componentes internos de la caja de cambios, prolongando su vida útil. Estas aleaciones también ofrecen una buena resistencia a la corrosión y pueden ser fundidas en formas muy complejas con un acabado superficial liso. Como lo han señalado proveedores como El nombre de la ciudad es Reigstone. , estas características hacen del aluminio una elección ideal de material para cárteres de transmisión que deben ser resistentes, ligeros y duraderos.

Se seleccionan diferentes aleaciones de aluminio según los requisitos específicos de rendimiento de la aplicación. La tabla siguiente describe algunas de las aleaciones más comunes utilizadas para cárteres de transmisión y sus características principales.

| Designación de la aleación | Propiedades clave | Aplicaciones típicas |

|---|---|---|

| ADC12 (A383) | Excelente equilibrio entre colabilidad, propiedades mecánicas y conductividad térmica. Adecuado para formas complejas. | La aleación más común para cárteres de transmisión automotrices e industriales de uso general. |

| A380 | Alta resistencia, buena estabilidad dimensional y alta resistencia a la corrosión. | Una aleación de uso general muy utilizada que ofrece un buen equilibrio entre propiedades de fundición y mecánicas. |

| AlSi9Cu3 | Buena conductividad térmica y resistencia a la fisuración en caliente. | Usado frecuentemente en piezas estructurales que operan a temperaturas elevadas. |

| AlSi10Mg | Apto para tratamiento térmico para alcanzar mayores propiedades mecánicas y resistencia a la corrosión. | Ideal para aplicaciones de alto rendimiento donde se requiere máxima resistencia y durabilidad. |

La selección de la aleación adecuada es una decisión crítica de diseño que equilibra las necesidades de rendimiento con consideraciones de fabricación. Factores como el espesor de la pared, la complejidad estructural y el entorno operativo influyen en la elección final, asegurando que la carcasa del engranaje cumpla con sus especificaciones de diseño durante toda su vida útil.

Garantía de Calidad y Precisión en la Fabricación de Carcasas de Engranajes

Para que una carcasa de engranaje funcione correctamente, la precisión dimensional y la integridad del material son imprescindibles. La más mínima desviación en un agujero de cojinete o superficie de montaje puede provocar desalineación, desgaste prematuro y eventual fallo de todo el sistema de transmisión. Por consiguiente, la garantía rigurosa de calidad y los métodos avanzados de inspección son parte integral del proceso de fabricación.

Los principales fabricantes emplean un protocolo de control de calidad en varias etapas que comienza con la verificación de materiales brutos y se extiende hasta la inspección final. Las soluciones modernas de metrología son esenciales para verificar tanto el moldeo inicial como las características mecanizadas finales. Como describe LK Metrology , técnicas como el escaneo láser 3D proporcionan un análisis completo de la superficie del molde, creando un mapa de colores detallado que resalta cualquier desviación respecto al diseño nominal. Esto permite inspecciones rápidas y exhaustivas de las primeras muestras, reduciendo lo que antes tomaba días a solo horas.

Además de los controles superficiales y dimensionales, la integridad interna del molde se verifica frecuentemente mediante métodos no destructivos como la inspección por rayos X para detectar porosidad u otros defectos subsuperficiales que podrían comprometer la resistencia de la pieza. Certificaciones como IATF 16949 e ISO 9001 son indicadores clave del compromiso de un fabricante con la calidad, asegurando que los procesos sean estandarizados y repetibles.

Al evaluar un proveedor potencial para cárteres de caja de cambios fundidos, es fundamental analizar su programa de aseguramiento de la calidad. Los criterios clave a considerar incluyen:

- Certificaciones de la Industria: Busque certificaciones relevantes de gestión de la calidad, como ISO 9001 o la específica del sector automotriz IATF 16949.

- Tecnología avanzada de inspección: Infórmese sobre su uso de máquinas de medición por coordenadas (CMM), escáneres láser 3D y capacidades de inspección por rayos X.

- Trazabilidad del material: Asegúrese de que el fabricante cuente con sistemas sólidos para rastrear los materiales primas desde su origen hasta el producto terminado.

- Control y monitoreo del proceso: Un proveedor competente monitoreará continuamente los parámetros clave del proceso durante la fundición para garantizar la consistencia y prevenir defectos.

Preguntas Frecuentes

1. ¿Qué material se utiliza para el cárter de la caja de cambios?

El material más común para las cajas de engranajes modernas fundidas es una aleación de aluminio, como ADC12 o A380. El aluminio es preferido por su excelente relación resistencia-peso, conductividad térmica y resistencia a la corrosión. Históricamente, también se utilizó ampliamente hierro fundido, y aún se encuentra en algunas aplicaciones de alta resistencia debido a sus altas propiedades de amortiguación y resistencia.

¿Qué es una caja de engranajes?

Una caja de engranajes es una carcasa protectora que encierra los componentes internos de un sistema de transmisión, incluyendo engranajes, ejes y rodamientos. Proporciona soporte estructural, protege los componentes frente a contaminantes externos como polvo y humedad, y contiene el lubricante necesario para un funcionamiento suave.

3. ¿Es la fundición en molde más barata que el mecanizado CNC?

Para grandes volúmenes de producción, la fundición en molde es generalmente más rentable que el mecanizado CNC. Aunque la fundición en molde requiere una inversión inicial elevada para las herramientas (el molde), el costo por pieza se vuelve muy bajo una vez que comienza la producción debido a los tiempos de ciclo rápidos. El mecanizado CNC tiene costos de configuración más bajos, pero un costo por pieza más alto, lo que lo hace más adecuado para prototipos y producciones pequeñas a medianas.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —