Hvad er galvaniseret belægning? Automobilmetalbeskyttelse mod rust og korrosion

Grundlæggende om galvaniseret belægning til bilindustrien

Har du nogensinde undret dig over, hvorfor moderne køretøjer overlever vinter, vejssalt og regn uden at forvandle sig til rustne spande? Det korte svar er zink. I denne introduktion til hvad er en galvaniseret belægning? Automobil metalbeskyttelse mod rust og korrosion, kan du se, hvordan et tyndt zinklag på stål yder holdbar, malingegnet beskyttelse og danner grundlag for de mere avancerede emner, der følger.

Definition og formål med galvaniseret belægning

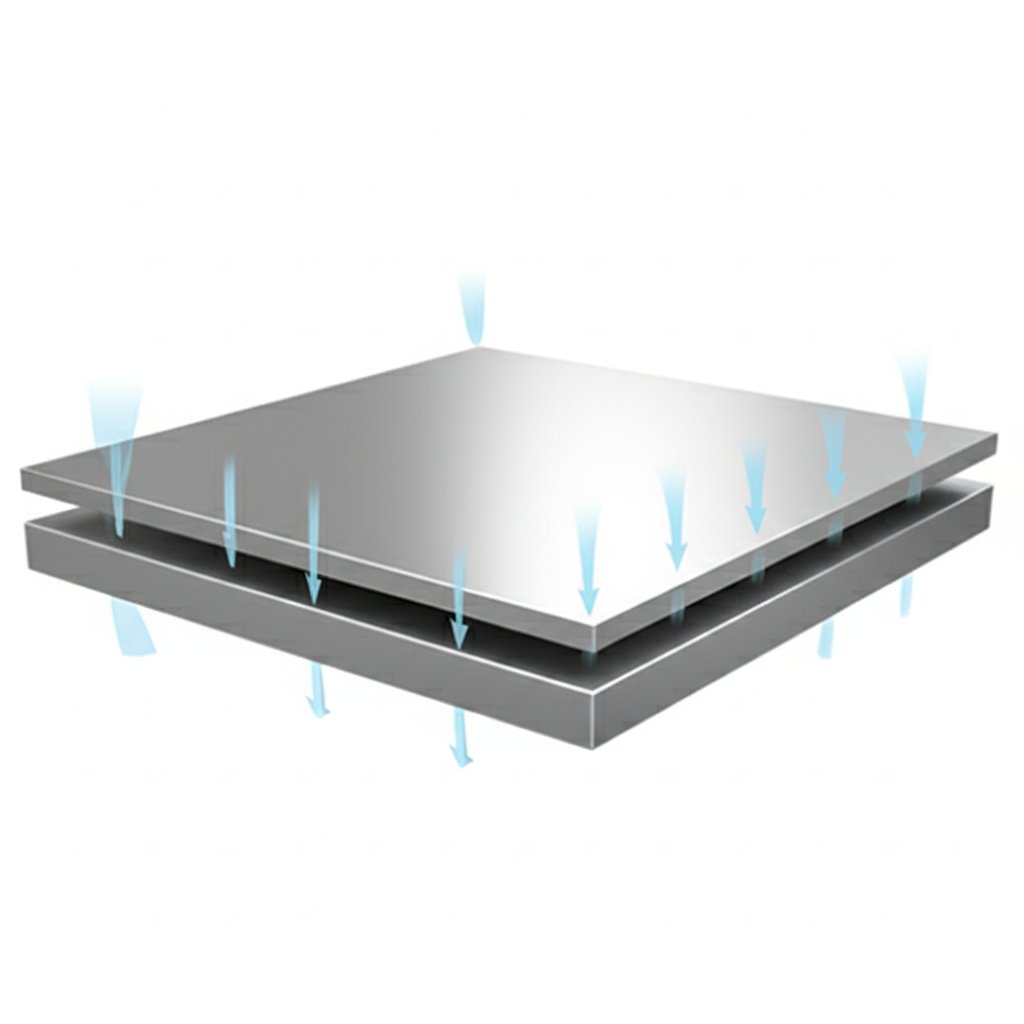

Galvanisering betyder at belægge stål med zink, så det beskytter grundmaterialet på to måder: som en barriere og som en offeranode. Denne dobbelte virkning er kernen i korrosionsbeskyttelsen, som galvanisering giver – barriere- og katodisk beskyttelse. I bilindustrien vil du ofte se varmgalvanisering og elektrolytisk galvanisering. Hvis du undrer dig over, hvad varmgalvanisering er, så tænk på, at rent stål nedsænkes i smeltet zink, hvilket skaber et metallurgisk zink-jern-forbindelse på overfladen. Den anvendes til mange strukturelle komponenter og dele under bilen, mens elektrolytisk galvanisering foretrækkes til synlige karosseriplader varmgalvanisering danner et metallurgisk zink-jern-forbindelse . Elektrolytisk galvanisering bruger elektrisk strøm til at aflejre et tyndere, meget jævnt zinklag.

Zink beskytter stål to gange: med et barrierefilm og via offeranodevirkning.

| Beskyttelsestilstand | Hvordan det fungerer | Hvor det hjælper mest | Noter |

|---|---|---|---|

| Barrierefilm | Zinklaget adskiller stål fra vand, ilt og salte | Rene, intakte belægninger under maling og tætningsmidler | Virker som et fysisk skjold mod omgivelserne |

| Offeranodevirkning | Zink giver afkald på elektroner og korroderer først for at beskytte stål | Ved ridser, skårne kanter og flis | Hvorfor varmdypte galvaniserede dele stadig kan modstå rust efter mindre skader |

Hvor galvaniseret metal passer ind i bilindustrien

Du vil bemærke galvaniseret metal over hele køretøjet, ofte som galvaniseret stålplade til stempling og lukning. Typiske anvendelser omfatter:

- Fodtøj af bomuld

- Riller, rockere og krydsmedlemmer

- Andre varer, af jern og stål

- Skærme og forstærkning

- Fastholdelsesdele og klemmer, der passer til belægningssystemet

Bilproducenter vælger både elektrogalvaniseret og varmgalvaniseret ark for at sikre korrosionsbestandighed, formlighed og malingsevne. Der findes også varme-dip-galvaniserede produkter, hvor der er behov for tykkere belægninger og robust drift.

Galvaniseret belægning mod beskyttelse med kun maling

Maling alene er en barriere. Hvis den er brudt, kan stål rustne ved en skramme. Zink giver en anden forsvarslinje. Den ofrelige adfærd beskytter fortsat eksponeret stål, og derfor er systemer baseret på varmforzinkning værdsat for deres holdbarhed selv efter mindre skader. Men galvaniseret er korrosionsbestandigt, ikke udødeligt. Valg af belægning, tykkelse og miljø spiller stadig en rolle. Vi vil grave ind i metallurgi, proceskontrol, inspektion og reparation i de næste afsnit.

Hvordan zink forhindrer rust og når galvaniseret kan fejle

Det lyder simpelt, ikke? Hvis zink overtrækker stålet, rustes det så? Det virkelige svar er, hvordan zink blokerer miljøet og også ofrer sig selv ved ridser, så stålet forbliver beskyttet.

Hvordan zink forhindrer korrosion på stål

Tænk på zink som et skjold og en livvagt. For det første er det en barriere der holder vand, ilt og salte væk fra stålet. For det andet er zink mere tilbøjeligt til at korrode end jern, så når det skæres eller ridser, giver det afkald på elektroner og beskytter det basale metal. Med tiden dannes der en tynd, kedelig film på overfladen, der kaldes en patina. Denne film bremser fremtidige angreb og holder beskyttelsen i gang.

Patinadannelsen og hvorfor hvid rust opstår

I almindelig luft reagerer frisk zink med fugt og kuldioxid. Først danner den zinkhydroxid, som omdannes til zinkcarbonat, den stabile patina der reducerer korrosionsgraden. Når galvaniserede dele forbliver våde med ringe luftstrøm, kan overfladen fortsætte med at danne zinkhydroxid i stedet for at modnes til den stabile film. Du vil opleve en hvid, pulveragtig plet eller endda mørke pletter kaldet våd opbevaringsplet eller hvid rust. Sørg for at der er luft, lad dele tørre og fjern tunge aflejringer ved at rengøre dem forsigtigt efter behov. I saltede områder hjælper det at skylle chloridindskud af, fordi salt gør fugten mere ledende og hurtigere angriber GAA-vejledning om patina, hvid rust, opbevaring og rengøring.

Rystes galvaniseret stål og under hvilke forhold?

Korroderer galvaniseret stål? - Ja, hvis man udsættes for aggression. Vil galvaniseret stål rustne? Det kan det, især når zink er tyndt, beskadiget eller uden luft.

- Kustbeføjelse med hyppige kloridrige vinde kan forårsage rust på galvaniseret metal hurtigere. På nogle projekter inden for en kilometer fra havet viste overflader, der stod over for regelmæssige saltvind, rust på 57 år, mens beskyttede overflader bevarede beskyttelsen 1525 år længere. Et duplex-malingsystem kan forlænger levetiden endnu mere gennem synergi AGA-vejledning for kystpræstationer og duplekssystemer .

- Vedvarende fugtlagring eller vandfælder forhindrer at overfladen danner sin beskyttende patina, hvilket fører til hvid rust og hurtigere tab af zink (se referencen til GAA ovenfor) .

- Abrasion, flis og skårede kanter forbruge lokal zink. Tykkere belægninger giver øget beskyttelse, mens ridser, der når frem til nøgne stål, kræver opmærksomhed.

- Spaltninger og tæt overlapning kan fange salt og fugt. Fastsættelsesgrænseflade og panelsøjler er almindelige risikopunkter.

Lad patinen dannes, hold overfladerne rene og tørre, og zink vil gøre sit arbejde.

- Skyl med drikkevand for at fjerne salt og snavs, især efter at have været i havet (se AGA-referencen ovenfor) .

- Rengør forsigtigt med blødt vaskemiddel og en blød børste. Undgå at bruge slibende polstringer, der kan beskadige zink (se Woodsmith-referencen ovenfor) .

- Tørr grundigt og genindfør luftstrømmen til fugtige, stablede eller indpakkede dele.

- Inspicere. Hvis rust er synlig, skal den straks behandles med en rustomformer, og derefter påføres en zinkrig primer og en passende overfladebehandling (se Woodsmith-referencen ovenfor) .

Kort sagt: Rystes galvaniseret eller kan galvaniseret? Ja, under de forkerte forhold. Hvis du håndterer fugt, salt og skader, vil du maksimere levetiden. Næste punkt vil være, hvordan man vælger processer og metallurgi - varmdybet, elektrogalvaniseret og galvaniseret - former, svejsning og maling.

HDG galvaniseret, elektrogalvaniseret og GA

Hvorfor opfører to zinkbelagte paneler sig så forskelligt i en pressen, ved en spotvæser eller under maling? Svaret ligger i hvordan belægningen er fremstillet og de lag, den skaber på stål.

Varmtdypning og belægning

Bilplader er oftest belagt med kontinuerlige linjer, der renser, gløder, nedsænker i smeltet zink og derefter konditionerer overfladen. Denne varmforzinkningsproces producerer enten GI eller, med en kort eftervarmning, GA. For malingskritiske autopaneler kontrollerer linjerne strengt badekemi, temperatur, tørring og køling for at give ensartet belægningsvægt og udseende GalvInfo Center, Galvanizing 2022 .

Lyder kompliceret? Her er den varmdip galvaniseringsprocedure i et par trin, som du kan visualisere.

- Rengør og aktivér strimlen for at fjerne olier og oxider.

- Annes i en kontrolleret, reducerende atmosfære til at opnå fastlagde egenskaber og en reaktiv overflade.

- Dyb i det smelte zinkbad.

- Ud af badet og brug gasknive til at tørre overskydende og indstille tykkelse.

- Valgfri galvanisering: kortvarmning, således at zink og jern spredes indbyrdes for en zink-jern-legeringsoverflade.

- Kold, tempereret, lige og med olie for en stabil, ensartet finish.

Kort sagt handler varmdybning af zink om at holde overfladen ren, kontrollere reaktioner i badet og kontrollere tykkelsen.

Forskelle mellem galvanisering og galvanisering

Ved at galvanisere med elektricitet aflejres et tyndt, meget ensartet lag ren zink. Den udmærker sig, når den har en meget glat overflade og er dybt tiltrækbar. Galvaniseret plade fra HDG kan tilbyde tykkere zink til skære kantbeskyttelse, mens galvaniseret (GA) tilføjer en zink-jernlegeringsoverflade, der er matt, hårdere og meget malingvenlig pr. bilpraksis (se GalvInfo-referencen ovenfor) - Hvad? Til sammenlægning svejses galvaniseret generelt mere konsekvent end galvaniseret, fordi den jernrige overflade reducerer splinter og dampe sammenlignet med rene zinkbelægninger.

Galvaniseret vindes ofte for maling adhesion og spot svejsning konsistens på udsatte paneler.

Zinkjern intermetalliske lag og spangel morfologi

Uanset om det er GI eller GA, afhænger ydeevnen af belægningsmikrostrukturen. En varmdip galvaniseret zinkbelægning har typisk et ydre eta-lag af duktil zink over hårdere zink-jern intermetaller. Galvaniseret træder mere jern ind i belægningen, og der er kun intermetalliske lag på overfladen. Disse indre lag er hårdere end stål og modstår slibning, mens eta-laget i GI tilføjer fleksibilitet for slagmodstand.

| Lag | Fundet i | Typiske egenskaber og rolle |

|---|---|---|

| Eta (ren Zn) | Gi | Bløde, duktile, støjtolerante og barrierefilm |

| Zeta (FeZn) | G.I. og G.A. | Hård; slidbestandig |

| Delta (FeZn) | G.I. og G.A. | Hårdt, stærkt bindeslag |

| Gamma (FeZn) | G.I. og G.A. | Hårdt; ankerbelagt stål |

Processtyring af formene, tykkelse og udseende. Faktorer omfatter stålkemisk sammensætning, nedsænkningstider, udtrækningsfrekvens og effekten af badetemperaturen på tykkelsen af belægningen ved varmforzinkning. Højere badtemperaturer og længere tid giver generelt tungere legeringslag, mens udtrækningsgraden påvirker den ydre zinktykkelse og udseende. Spangle, det synlige krystalmønster, er en funktion af badekemi og køling; moderne billinjer undertrykker ofte spangle til glat maling, og dens tilstedeværelse eller fravær ændrer ikke korrosionspræstation AGA, belægningsfaktorer og udseende.

Når HDG-galvaniseret ark er samlet, maksimerer det offerbindende zink, GA øger malingsevne og svejsekonsistens, og EG optimerer overfladeens ensartethed. Næste punkt er at forbinde disse belægninger med de rette fastgøringsmidler og isoleringsmetoder for at forhindre galvanisk angreb på led.

Forenelighed og fastgørelsesvalg til forebyggelse af galvanisk angreb

Når man skruer et zinkbelagt stativ til rustfrit eller aluminium og den første storm rammer, hvor viser rust først? I blandede metalforbindelser kan zinklaget blive anoden og opløses hurtigere, når en anode, en katode, en elektrisk bane og en elektrolyt alle er til stede. Hvis du bryder en af dem, stopper du den amerikanske galvaniseringsforening.

Forbindelse af galvaniseret til rustfrit og aluminium

Her er en praktisk ting at lære. Jo længere den elektriske potentialskifte er og jo vådere leddet er, jo større er chancen for, at den accelererede korrosion på galvaniseret stål - Hvad? Hold det eksponerede zinkområde stort i forhold til det ædle metal, og undgå våde, stramme huller der kan fange salt. AGA-vejledningen advarer også om, at en lille anode koblet til en stor katode hurtigt korroderer, hvilket anbefaler et anode-katodarealforhold på mindst 10:1 for at minimere angreb (se AGA-referencen ovenfor) . Ved zink- og stålgrænseflader vil du som regel være i orden, men tilføj rustfrit stål i opstillingen, og du vil bemærke, at zink og korrosion accelererer, hvor vand ophobes. For aluminiumshuse kan rustfrie eller messingbushinger forårsage lokal angreb ved kanter; belægning af aluminiummet, tilføjelse af isolationsskinner og anvendelse af RTV-tætningsmidler har vist sig at forhindre spaltekorrosion ved tætningsgrænseflader Southwest Research Institute, spaltekorrosion i aluminiumsbeholder .

Valg af samlingselementer, der minimerer galvanisk risiko

Vælg samlingselementer med overflader tæt på det galvaniserede dels potential. Brug forzinket kuldastals-samlingselementer eller lignende, ikke ubeskrevet rustfrit stål eller kobber i direkte kontakt, for at reducere galvaniseret ståls korrosion . Undgå at bruge et lille galvaniseret samlingselement til at forbinde en stor samling af rustfrit stål, kobber eller malet stål, fordi samlingselementet bliver den lille anode og kan forsvinde hurtigt (se AGA-referencen ovenfor) . For højstyrkeboltene, hvor elektroplatering indebærer risiko for brintembrittlement, giver zinkflagesmål katodisk beskyttelse uden at indføre brint under behandlingen, hvilket gør dem til et almindeligt valg i bilindustrien for klasser som 10.9 og derover Wikipedia, oversigt over zinkflagesmål . Hvor stål og zink skal røre direkte til hinanden, skal dielektriske skiver eller sleeve indsættes for at bryde strømstien og samtidig tætne leddet, så vand ikke kan danne bro over det.

Tætningsmidler, belægninger og elektrisk isolationsteknikker

Tænk i lag af forsvar for samlinger af forskellige metaller. Lak begge metaller ved kontaktfladen og hold belægningen intakt. Brug isolatorer, så metaldele ikke rører hinanden, og bloker elektrolytten, så cellen ikke kan fungere (se AGA-referencen ovenfor) .

- Brug isolatorer såsom neopren, nylon, Mylar, Teflon eller GRE pakninger.

- Tæt overlappende dele med RTV eller kompatible flydende tætningsmidler for at forhindre spaltefælder, især på aluminiumsforbindelser (se SwRI-reference ovenfor) .

- Sørg for afløb og undgå vandfælder ved flanger og kanter.

- Mål begge sider af samlingen, og hold belægninger repareret.

- Dimensionér samlinger så zinkområdet er stort i forhold til det andet metal.

- Antag ikke, at der findes noget som rustfrit galvaniseret stål i et vådt saltmiljø.

- Forlæs dig ikke på en lille galvaniseret beslagdel til at bære en stor rustfri eller kobbermontage.

- Undlad standardvalg af ledende elastomerer ved tætninger på aluminium, hvis korrosion er et problem (se SwRI-reference ovenfor) .

Kun tendensvejledning under våde forhold. Faktisk alvorlighed afhænger af elektrolyt, arealforhold og belægningsstand (se AGA-referencen ovenfor) .

| Metalpar | Risikotendens ved våd udsættelse | Nøgledrevende faktorer | Foretrukne risikoredskaber |

|---|---|---|---|

| Galvaniseret til rustfrit | Moderat til høj, når rustfrie område er stort | Potentialforskel, lille zinkområde, fanget fugt | Forøg zinkområde, isolér med skiver/film, mal begge metaller |

| Galvaniseret til aluminium | Lav i de fleste atmosfæriske forhold | Spalter ved tætninger, elektrolytopbevaring | Anodisér aluminium, tilføj isoleringsfilm og RTV, sikr dræning |

| Galvaniseret til kobber | Høj hvis våd og kobberområde er stort | Stor potentialforskel, ledende salte | Fuldt isolér, mal begge, undgå små galvaniserede beslag |

Isoler metallerne, tæt vandet ude, eller match potentialer for at stoppe galvanisk angreb.

Tøv du ved, om du skal galvanisere rustfrit stål for at løse dette? I praksis er det typisk bedre at isolere, tæt og vælge kompatible samlingselementer frem for at skifte grundmaterialer. Anvend disse regler nu, og i næste afsnit vil vi finjustere formning, svejsning og malingforbehandling, så belægningen overlever produktionen.

Bedste fremgangsmåder inden for produktion og afprøvning af belagt stål

Når du stempler, svejser og maler varmforsinket galvaniseret stål, hvordan sikrer du så, at belægningen fungerer for dig i stedet for imod dig? Brug nedenstående trin til at sikre en ren og ensartet galvaniseret metalafslutning fra presseværkstedet til malingsbåsen.

Formnings- og stempleprocedurer på belagt plade

Belagt AHSS udvikler høje kontakttryk ved værktøjsgrænsefladen. Simulationer og laboratorietests på galvaniseret AHSS har vist omkring 200 MPa på sidevægge og op til 400 MPa ved skarpe hjørner, hvor klingning og smørefejl stiger kraftigt. Valg af den rigtige smøremiddel, formateriale og værktøjsbelægning er afgørende i disse zoner. The Fabricator-studie om klingning og smøring i galvaniseret AHSS.

- Vælg smøremidler valideret til GI eller GA under ekstreme tryk, og hold formoverflader polerede. Vurdér PVD-belagte forme, hvor risikoen for klingning er høj.

- Forøg formradier ved stramme bøjninger, finjustér spaltmål og håndtér blankholderkraften for at reducere lokalt tryk i hjørnerne.

- Minimér tør glidning. Smør igen konsekvent og tør af rester før svejsning eller forbehandling.

- Beskytt overflader under håndtering. Brug ikke-metalliske kontaktflader og mellemark for at undgå transportslid på den galvaniserede stålfinish.

Overvejelser ved punktsvejsning og reparationssvejsning

Zink ændrer varmebalancen ved elektroden. De fleste værksteder svejser galvaniseret stål succesfuldt med RWMA klasse 1 eller 2 elektroder, mens klasse 20 er en fordel, når svejseprogrammerne kører varmere. Der findes ikke én enkelt bedste løsning; standardiser, hvis det er muligt, og vælg ud fra den faktiske varme, der genereres af dit program. HowToResistanceWeld om elektrodematerialer til galvaniseret stål .

- Forvent hyppigere spidsrengøring. Brug passende strøm, tryk og holdetid for at styre udsmidning og knudevækst.

- Sørg for god ventilation. Belægningen blødgøres og fordampes før stålet, så kontroller varmetilførslen med bevidsthed om zinklagets smeltepunkt og diskussionen om smeltepunktet for det underliggende galvaniserede stål.

- Efter svejserengøring skal bare områder beskyttes igen. Holdere spørger ofte, om forzinket stål rustner. Hvis den beskyttende zinklag er brændt væk, kan det ske, så udbedr det hurtigt med kompatible zinkrige produkter.

Forbehandling og malingssystems kompatibilitet

Lakeringens klæbrighed afhænger helt af overfladeforberedelsen. En afprøvet rækkefølge er rengør, aktiver, konverteringsbehandling, grundlak og derefter topcoat. Jernfosfat er en almindelig forbehandlingsmetode, zinkfosfat vælges ofte for bedre korrosionsbestandighed, og zirkoniumbaserede forbehandlinger tilbyder et fosfatfrit alternativ, som mange produktionslinjer bruger i dag. Paneler med fosfatbehandling, der er malet eller pulverlakeret, kan forbedre saltstødbestandigheden med op til ti gange i forhold til uden fosfat ifølge ASTM-test. Finishing And Coating oversigt over fosfatforbehandlinger.

- Opbevar og håndtér tørt. Pak spoler og plader ud for at undgå vådstackflekker på varmforsinkede dele.

- Form og trim med den rigtige smøremiddel og glatte værktøjer. Fjern overskydende olie før svejsning.

- Buk og flang med generøse radier for at begrænse revnedannelse i belægningen.

- Punktsvejs med valgte elektroder. Rengør tips regelmæssigt og fjern splatter.

- Rengør grundigt, skyl godt og aktiver.

- Anvend konverteringsbehandling, der passer til din linje og underlag.

- Prim, topcoat og hærdning for at opnå den specificerede galvaniserede metaloverflade.

- Pulverdannelse af zink ved skarpe buer. Løsning: øg bøjeradius, forbedr smøring og reducer genstans.

- Mikrorevner langs kantlinjer. Løsning: tilføj aflastninger, fjern spåner og blød formningsbaner.

- Slid og friktionsmærker under transport. Løsning: brug mellemhylde, bløde værktøjsdækninger og rene transportbånd.

- Forbehandlingshvidfilm. Løsning: tør delene, sikr luftcirkulation og rengør før konverteringsbehandling.

Rengør metal, kontrolleret forbehandling og korrekt hærdning skaber holdbar maling over galvanisering.

Når processerne er indstillet, er næste skridt at fastlægge inspektion og godkendelse, så hver belagte del opfylder specifikationen og er klar til endelig maling.

Inspektion og godkendelse af varmforsunket zinkbelægning

Usikker på hvad du først skal tjekke, når galvaniserede ruller eller stansede dele ankommer? Brug denne praktiske plan til at verificere den bestilte belægning, måle den korrekt og dokumentere accept eller afvisning, så maling kan fortsætte med tillid.

Visuel inspektion og typiske overfladetilstande

Start med det simple. Bekræft, at produktmærkaten viser ASTM-specifikationen, belægningsbetegnelsen, kvaliteten, størrelsen og enhedsidentifikationen. Disse er påkrævede identifikatorer på metallisk belagt plade, der sendes fra værket ASTM A924 generelle krav . Derefter undersøges overfladen.

- Udseendeklasse. Hvis en malingssensitiv overflade er påkrævet, bør den bestilles som ekstra glat. Almindelig eller minimeret stjernestruktur er tilladt og ikke begrænset af struktur i standarden.

- Færdighed. Ruller og plader bør have et fagligt udseende svarende til kvaliteten og betegnelsen. Nogle rullebetingede uregelmæssigheder kan forekomme på dele af en rulle.

- Oliefilm og passivering. Værkerne kan levere let olie eller en passiveringsfilm for at reducere lagerforurening. Hvis du ser hvidt, pulver-agtigt lagervisnet, har dele sandsynligvis været våde under lav luftcirkulation. Justér opbevaring og tørringsmetoder efter din linje.

Husk, at galvaniseret metal er belagt med zink eller en zink-jern-legering inden for hot-dip-familien, og finish-forventninger skal fastsættes ved bestillingen for at være i overensstemmelse med galvaniserede stålfinisher (se henvisningen A924 ovenfor) .

Måling og accept af belægningsmængde

Accept af hot-dip-zinkbelægning er baseret på belægningsvægt eller masse i henhold til produktstandarden, ikke kun den målte tykkelse. A924 henviser til to metoder til appel og prøvetagningsmønster:

- Vægt–afskrab–vægt i henhold til ASTM A90 for destruktiv massedeterminering ved anvendelse af triple-spot-prøvetagning kant–center–kant på et prøvestykke, hvor kantprøver tages tilbage fra snitkanten.

- Røntgenfluorescens i henhold til ASTM A754 for ikke-destruktiv massedeterminering offline eller online, med definerede tværscanninger og rapportering af den laveste enkeltpunktsmåling samt gennemsnittet af triple-spot-målingerne.

Magnetiske eller virvelstrømsmålere i henhold til ASTM E376 kan estimere belægningstykkelse, men frakendelsesbeslutninger styres af massemålingerne beskrevet ovenfor (se henvisningen A924 ovenfor) . Som baggrund konverteres almindelige betegnelser som følger: G90 svarer til Z275 og tilføjer ca. 0,0016 i samlet tykkelse til pladen, svarende til ca. 0,0008 pr. side ved jævn fordeling. Vejledning i belægningsvægt og omregning. Brug disse omregninger til at kontrollere målinger under galvaniseringsprocessen for stål, og dokumentér godkendelse ud fra den specificerede belægningsmasse.

Hæftning, sammenhæng og dokumentation

Har du brug for en hurtig funktionskontrol? Brug bøjningsprøven for belægningen, som henvises til i produktspecifikationen, til at screenne for sprøde eller dårligt hæftede lag (se henvisningen A924 ovenfor) . For malet dele, verificer tør filmtykkelse (DFT) af malingen med kalibrerede måleinstrumenter, og anvend en statistisk acceptregel såsom 90:10 for at holde de fleste målinger på eller over den nominelle DFT, mens normal variation tillades. Elcometer DFT og bedste praksis. Luk kredsløbet med dokumentation: overensstemmelsescertifikat eller testrapport, der viser specifikation, belægningsbetegnelse og enhedsidentifikation, er almindelige leverancer i henhold til A924.

Mål ved de samme kant–center–kant-positioner hver gang, og log målerkalibrering før brug.

- Modtagelse. Verificer mærkater, specifikation, belægningsbetegnelse og emballage. Bemærk oliebehandling eller passivering.

- Visuel. Tjek for lagringsfremkaldt misfarvning, håndteringsbeskadigelse og overfladeklasse egnet til galvaniseret finish.

- Prøvetagning. Forbered prøver og udfør trepunkts veje–afskal–veje eller XRF i henhold til galvaniseringsprocedurerne.

- Korrelation. Brug magnetiske eller virvelstrømsmålere til hurtige kontrolmålinger, korreleret til referencemetoden.

- Hæftning. Udfør belægningsbøjningsprøve efter krav i din produktspecifikation.

- Forud for maling. Rengør, og verificer derefter malings DFT med kalibrerede målere.

- Dokumentation. Arkiver resultater sammen med spole-numre, målte positioner, metoder og kalibreringslogge.

| Defekt eller tilstand | Sandsynlig årsag | Korrektiv handling |

|---|---|---|

| Hvid lagringsmisfarvning | Våd opstuvning, lav luftgennemstrømning under lagring eller transport | Tør og adskil dele, forbedr ventilation, overvej passivering eller oliebeskyttelse som anført i standarder |

| Rullebrud eller spændingslinjer | Rullning til for lille indvendig diameter eller håndteringspåvirkninger | Gennemgå kompatibilitet for rulle-ID og håndtering; anvend temperpass ifølge værkstedets praksis |

| Uventet glansmønster | Badkemi og afkølingspraksis | Bekræft bestilt overfladeklasse; glans er ikke en fejl, medmindre det er begrænset af ordren |

| Lav belægningsmasse ved kanterne | Procesvariation tværs over båndbredden | Øg prøvetagningsfrekvensen kant–center–kant og arbejd med leverandøren på linjeindstillinger |

Med dette tjekliste kan du acceptere eller holde dele uden at gætte og sikre en ensartet finish af galvaniseret stål. Dernæst vil vi omforme disse tjek til udfyldningsvenlige specifikationer og en valgvejledning, som du nemt kan inkludere i anmodninger om tilbud (RFQ'er).

Skabeloner for specifikationer og valg til reelle miljøer

Skrivning af en RFQ og usikker på, hvad der skal specificeres for zinkbelægninger? Brug denne udfyldningsskabelon og valgvejledning for at skifte fra gætværk til klare, testbare krav.

Specifikationsskabelon for galvaniserede automobildel

- Produktstandard og kvalitet. Angiv den gældende standard og kvalitet. Eksempler inkluderer ASTM A653 for varmforsinket pladestål, EN 10346 DX-serien til koldformning, JIS SECC for elektroforgalvaniseret stål samt GA-kvaliteter såsom GA340 eller GA590 for galvannealeret stål. Se typiske typer, kvaliteter og anvendelsesområder herunder G90, G235, ZM310 og ZM430 i branchevejledningen SteelPRO Group galvaniseringstyper og -kvaliteter.

- Belægningsart og betegnelse. Vælg HDG GI, EG, GA eller ZAM. Belægningsmasse efter betegnelse, f.eks. G90 eller G235 for varmforzinket og ZM310 eller ZM430 for Zn–Al–Mg.

- Formbarhed og styrke. Angiv basisstålsmålet, f.eks. DX52D+Z til formning, eller GA590 til paneler med højere styrke i henhold til EN- eller GA-benævnelseskonventioner i den citerede vejledning.

- Overfladekvalitet og malingformål. Angiv krav til finish, der er kritisk for maling. Bemærk, hvis galvannealeret foretrækkes for bedre malinghæftning og svejsning.

- Acceptmetoder. Accept efter belægningsmasse i overensstemmelse med det påberåbte produktstandard. Sikr, at målinger i anlægget følger samme standard.

- Bemærkninger om svejsning og sammenføjning. Angiv forventninger til kompatibilitet for punktsvejsning eller limning for henholdsvis GI og GA.

- Pakning og håndtering. Minimer fugttid, sikr luftcirkulation og undgå vådopbevaring, da atmosfærisk korrosivitet afhænger af fugtighed, saltindhold og forurening i henhold til ISO 9223 ISO 9223 korrosivitetskategorier og drivkræfter .

- Sporbarhed. Kræv rulle- eller enheds-ID, kvalitet, belægningsbetegnelse og batchhenvisninger på dokumenter.

- Efterbehandlingsfinish. Angiv forbehandling og malingssystemfamilie beregnet til det belagte underlag.

Vælg kvalitet ud fra miljøklasse, belægningsmasse og malingssystem.

Valgvejledning baseret på miljø

Start med at klassificere atmosfæren. ISO 9223 forklarer, at korrosiviteten stiger med vådhetstid, saltindhold i luften og svovldioxid. Vælg derefter den belægningsfamilie og -masse, der passer til udsættelsen, ved hjælp af dokumenterede anvendelseseksempler for HDG, EG, GA og ZAM fra branchens vejledning ovenfor.

| Udsættelsesscenarie | Korrosionsfremkaldende faktorer | Anbefalet zinklegering | Noter |

|---|---|---|---|

| Indvendige plader, finish som husholdningsapparater | Lav vådhet, fokus på æstetik | EG som SECC | Meget jævn overflade til maling eller synlige områder |

| Generelt ydre, brug på landevej og forstæder | Periodisk fugt, isvæske med chlorid | Varmbedekket galvaniseret GI som G90 eller GA340 | Afbalancer formbarhed med offerbeskyttelse |

| Kystnære eller industrielle sprayzoner | Luftbårne chlorider, forurening | G235 HDG eller ZAM som ZM310; brug ZM430 ved mere ekstreme forhold | Tykkere belægningsmasse og Zn–Al–Mg øger holdbarheden i henhold til vejledning |

| Rammer, tverrbjelker, beslag | Vejsplask, grus | Galvaniserede strukturstålkvaliteter såsom S-serien med +Z eller GA590 | Kombiner med robust maling, hvor det er nødvendigt |

Når du vurderer varme- og elektrogalvanisering mod hinanden, skal du huske, at elektrogalvanisering i forhold til varmegalvanisering ofte er et valg mellem ekstremt jævn homogenitet og højere beskyttelse ved skærede. Varmegalvaniseret stål er også bredt tilgængeligt til bilplader og stansninger.

Livscyklus- og indkøbsbeslutningsfaktorer

- Korrosionsstrategi. Er galvaniseret stål rustfrit? Nej. Det er korrosionsbestandigt, og den rigtige belægningsmasse og malingssystem bør afspejle ovennævnte miljø.

- Fremstillingsegenskaber. GA lettes ofte svejsning og malinghæftning, EG fremmer førsteklasses udseende, og HDG giver tykkere offerzinkbeskyttelse ved kanter og chiper.

- Omkostninger og levering. Specificer kun det, du har brug for. I analyser af varmegalvanisering på bilmarkedet forbliver HDG et dominerende valg for mange karosseri- og chassisapplikationer Markedsoversigt over zinkgalvaniseret stål til automobiler .

- Risikostyring. Angiv emballage for at begrænse tid med fugt, og definer acceptkriterier ud fra den citerede standard for at undgå tvister.

| Mulighed | Korrosionsbestandighed | Kantbeskyttelse | Malemateriale | Svejsbarhed | Typisk brug |

|---|---|---|---|---|---|

| Stål med kun maling | Godt, hvis intakt | Lav | God | God | Indredele |

| EG | God | Moderat | Bedste | God | Eksponerede plader |

| HDG GI | Bedre | Bedre | God | God | Undervogn, generel yderside |

| - Ja. | Bedre | Bedre | Bedste | Bedste | Malet, punktsvejst plader |

| ZAM | Bedste | Bedste | God | God | Hårde kystnære eller industrielle områder |

Lås disse valg i din anmodning om tilbud (RFQ), og vær klar til at validere dem i produktionen. Dernæst vil vi se på reelle fejlmønstre og give trin-for-trin reparationer, som du kan bruge i værkstedet og i felten.

Fejlmåder og reparationer for automobilpaneler

Ser du en pulveragtig hvid belægning eller brune striber ved en søm og undrer dig over, hvad der er sket? Ruster galvaniseret stål? Det korte svar er, at skader, fugtindsamling og opbevaringsforhold afgør, om du vil se rost på det galvaniserede stål. Vil galvaniseret metal ruste under brug? Det kan det, men du kan standse det og rette det, inden rosten spreder sig på det galvaniserede stål.

Almindelige fejlmåder under brug

- Hvid opbevaringsplet. Nygalvaniserede dele, der forbliver våde uden luftcirkulation, udvikler hvide eller grå aflejringer af zinkhydroxid i stedet for en stabil patina. Tørring og ventilation er de første løsninger, da den beskyttende patina har brug for luftcyklusser for at danne sig American Galvanizers Association, wet storage stain and patina.

- Kant- og sømskæring. Ved skårne kanter og overlappende dele skabes der gennem kapillærkraft en fuge, hvor vand holdes tilbage, og korrosionen fortsætter indad. Tidlig rengøring, tætning og påførsel af belægning forhindrer eskalation Bradley-Mason, cut edge corrosion overview.

- Håndtering af slidas. Små huller eller ridser fra håndtering bliver ofte startpunkter. Afbød dem hurtigt for at forhindre, at galvaniseret rust spreder sig under malingen.

Reparationsforløb i værksted og på byggeplads

- Stop aktiv angreb. Adskil dele, øg luftcirkulationen og tør grundigt. Dette er trin ét ved hvid lagerkorrosion ifølge AGA-vejledning.

- Vurder alvorligheden. Lette eller moderate tilfælde af hvid korrosion kan ofte forsvinde, når de udsættes for fri luft. Ved kraftige eller ekstreme aflejringer kræves rengøring og reparation i henhold til standarderne i AGA-dokumentet ovenfor.

- Rengør. Brug en stiv nylonbørste og en egnet rengøringsvæske, skyl derefter med rindende vand og tør grundigt. Mål den resterende zinktykkelse for at sikre beskyttelsen i overensstemmelse med AGA-praksis i samme kilde.

- Reparer beskadigede områder i henhold til ASTM A780 metoder. Muligheder inkluderer zinkrig maling, zinkspraymetallisering eller zinkbaseret lod. Ved zinkrig maling indeholder tør film 65–69 % eller >92 % metallisk zink efter vægt, og reparationsskallen skal være 50 % tykkere end den omgivende zink, men ikke mere end 4,0 mil. Zinkbaseret lod kræver ca. 600 °F (315 °C) forvarmning, med endelig reparationstykkelse styret af specifikationen. Touch-up materialer skal opnå mindst 2,0 mil i én applikation AGA touch-up og reparation, ASTM A780 metoder .

- Forsejl kanter og sømme. Efter rengøring og reparation forsejles overlappende dele for at blokere vandfælder, som fremkalder rostdannelse på galvaniseret stål i sprækker (se Bradley-Mason reference) .

- Prym og topcoat. Brug belægninger, der er kompatible med den eksisterende malingopbygning. Undgå passiveringsfilm før maling, da de kan forringe vedhæftningen (se AGA wet storage stain reference) .

Svejsning og touch-up overvejelser

Efter svejsning skal rester fjernes i varmepåvirkede områder, og beskyttelsen genoprettes ved hjælp af ASTM A780 reparationmetoder. Vil galvanisering ruste, hvis det varmepåvirkede område efterlades ubeskyttet? Ja, så genbehandl hurtigt, hvor zink er brændt væk.

Zinkrigt maling

- Fordele: Koldpåført, når det gælder komplekse former; defineret zinkindhold og tykkelsesmål i henhold til A780.

- Ulemper: Kræver ren, tør stål; udseende kan muligvis ikke helt matche omkringliggende zink.

Zinksprøjtningsmetallisering

- Fordele: Danner robuste zinklag op til mindst produktkravet; velegnet til større arealer.

- Ulemper: Kræver specialudstyr og fagkyndig udførelse.

Zinkbaseret lod

- Fordele: Blander sig godt med omkringliggende zink; holdbar metallurgisk reparation.

- Ulemper: Kræver ca. 600 °F (315 °C) forvarmning; varme kan påvirke naboområders belægninger.

Tør hurtigt, forsejl sømme og beskyt kanter for at forhindre underskæring.

Kort sagt: galvaniseret stål kan ruste uden luftcirkulation eller ved beskadigede kanter. Det kan dog undgås ved hjælp af ovenstående foranstaltninger, så du kan kontrollere, hvor rustdannelse typisk begynder, og forlænge levetiden. Vi vil nu vise, hvordan du vælger en integreret samarbejdspartner, der sikrer sammenhæng mellem lagring, bearbejdning og belægningskontrol fra prototype til SOP.

Valg af en integreret samarbejdspartner for galvaniserede bildele

Når tidsplanerne strammes og tolerancerne formindskes, hvem sikrer da en konsekvent zinkbelægning fra rullen til den færdige montage? Den rigtige partner. Her er, hvordan du trin for trin vurderer en partner, så din galvaniseringsproces understøtter kvalitet, omkostninger og lanceringstidspunkter.

Hvad man skal se efter i en metalpartner med galvaniseringsevne

- Kvalitetssystemer, der passer til bilindustrien. Verificer ISO 9001 og IATF 16949, understøttet af robuste inspektioner som CMM og visionsystemer, samt SPC- og APQP-stil planlægning. Dette er kernekriterier i valgkriterierne for punching og samlinger i krævende sektorer inden for PrimeCustomParts valgrahmen.

- Teknisk bredde. Progressiv og transfer-punching, intern værktøjning, svejsning og samling. Evne til at skala fra prototyper til millioner af dele.

- Ingeniør-mæssig samarbejde. DFM-understøttelse, formningssimulation og hurtig prototyping hjælper med at mindske risici i de tidlige faser.

- Teknologioptagelse. Moderne presser, automatisering, in-die-sensorer og datastyret kontrol forbedrer gentagelighed.

- Viden om overfladebehandling. Erfaring med koordinering af HDG, EG og GA, inklusive forbehandling og klarhed til maling.

- Bæredygtighed og pålidelighed. Miljømæssige praksisser og en dokumenteret leveringstid signalerer langsigtede stabilitet.

Procesintegration og kvalitetssikring

Tænk dig et ansvarligt team, der styrer stansning, overfladeforberedelse, varmt neddykning, galvanisering eller elektrolytisk forzinkning samt samling. Færre overgivelser betyder færre variable, klarere kommunikation og strammere kontrol med leveringstider. Ved at udlicensere til en fuldt serviceorienteret metalbearbejdningspartner kan man også få adgang til avanceret udstyr, skalerbar kapacitet og struktureret kvalitetssikring, som mange enkeltstående produktionsenheder ikke kan matche LinkedIn vejledning om produktionssamarbejdspartnere .

Spørg hver kandidat direkte: hvordan galvanisere I stål til automobildele på jeres linje? Et troværdigt svar vil beskrive HDG-processen og alternativerne. Ved varmtopklumpning rengøres stålet og nedsænkes i et smeltet zinkbad ved ca. 860°F 460°C og afkøles derefter, så der dannes en zinkpatina. Galvannealing genopvarmes efter badet for at danne en zink-jern-legering, som giver bedre malinghæftning. Elektrolytisk galvanisering afsætter zink ved hjælp af elektricitet uden brug af bad. At vide, hvilken metode de anvender, og hvor, afslører deres kontrol over HDG-processen og kompatibilitet med maling. National Materials oversigt over galvaniseringsmetoder.

| Evnemæssigt område | Hvad der skal verificeres | Hvorfor det er vigtigt |

|---|---|---|

| Dybtrækning og værktøj | Pressemålinger, progressivt værktøj, indvendig diesensorik, hurtig værktøjsservice | Minimerer belægningsbeskadigelse og holder funktioner inden for specifikation |

| Belægningsproces | Defineret GI, GA eller EG proces, samt forbehandlings- og malingsklargøringstrin | Sørger for, at den galvaniserede proces er i overensstemmelse med svejsning og malingseffektivitet |

| Metrologi og kvalitetssikring | CMM, billedanalyse, SPC, dokumenterede kontrolplaner | Sikrer gentagelighed og hurtig begrænsning, hvis der opstår problemer |

| Leveringsskalerbarhed | Prototypeceller gennem højvolumet linjer, klar PPAP-klarhed | Gør opstarten fra forsøg til SOP mere jævn |

Integreret kvalitet plus integreret tidsplan giver lavere samlet risiko og hurtigere lanceringer.

Fra prototype til SOP med pålidelige ledetider

Her er en enkel køreplan, du kan anvende sammen med enhver leverandør.

- Under RFQ definer stålkvalitet, GI mod GA mod EG, belægningsmasse og formål med malingssystem. Spørg: Hvordan galvaniserer I stålet til denne del, og hvordan vil I verificere kontinuitet og tykkelse af belægningen?

- Vedrørende forsøg, afstem forming, svejsning og forbehandlingsparametre med den intendede belægning. Dokumentér erfaringerne i en kontrolplan.

- Før SOP, fastlæg målepunkter og rapporteringsfrekvens for belægningsmasse og udseende. Præciser emballage, der forhindrer vådstackfremkaldt misfarvning.

Leder du efter et integreret eksempel, som du kan vurdere op imod din tjekliste? Shaoyi tilbyder hurtig prototyping, kompleks stansning og koordinerede overfladebehandlinger, herunder forzinkning og relaterede belægninger, under IATF 16949 kvalitetsystemer med samlede understøttelse. Gennemgå deres kompetencer som ét datpunkt, mens du sammenligner flere leverandører ud fra de samme kriterier Shaoyi services .

Brug konsekvent sprog, når du vurderer kandidater. Uanset om de kalder det varmforzinkning, varmdypning, HDG eller blot GI, så sørg for, at de kan beskrive deres HDG-proceskontroller, inspektionsmetoder og overgivelse til maling i klare, testbare termer. I næste afsnit vil vi nedbryde alt dette til centrale pointer og en rollebaseret handlingsplan, som du straks kan implementere.

Pointer og næste skridt for stålbeskyttelse mod korrosion

Klar til at omsætte det, du har lært, til pålidelige dele i trafikken? Her er de væsentlige elementer, du kan handle på i dag, samt standarderne og partnere, der sikrer konsekvente resultater.

Nøglepunkter om galvanisk beskyttelse

- Hvorfor zink virker. Zink beskytter stål på to måder: barrierebeskyttelse og offeranodevirkning, og det danner en stabil patina, der reducerer zinktabet til ca. 1/30 i forhold til ståltabet. Derfor vælges det til lang levetid i krævende projekter American Galvanizers Association, korrosionsbeskyttelsesoversigt.

- Hvad er galvanisering, og hvad er varmforsinket. I simple vendinger nedsænkes rent stål i smeltet zink for at danne en metallurgisk zink-jern-belægning, som beskytter mod fugt, salte og syrer Xometry, grundlæggende om varmforsinkning.

- Levetiden afhænger af forholdene. At spørge, hvor længe galvanisering varer, handler faktisk om miljø, belægningsmasse, forbehandling, maling og vedligeholdelse. Formindsk vådhetstiden, hold belægninger intakte, og beskyttelsen varer længere.

Rigtig proces, rigtig specifikation, rigtig partner.

Handlingsplan for ingeniørarbejde, kvalitet og indkøb

- Design Ingeniørvidenskab

- Vælg GI, GA eller EG baseret på funktion og finish-mål. Dokumentér belægningsstype og masse i henhold til den gældende standard.

- Planlæg maling over zink, hvor det er nødvendigt. Sådan beskytter du galvaniseret stål mod rost: Start med korrekt forbehandling og kompatible grundlag.

- Angiv inspektions- og reparationseksperter i tegningskommentarerne for at undgå tvetydighed.

- Produktion og maling

- Hold dele tørre og velventilerede under opbevaring, så zinkpatina kan danne sig. Undgå vådopbevaring.

- Før maling følges anerkendte metoder til forberedelse af galvaniserede overflader, så vedhæftning og holdbarhed opfylder målene ifølge AGA-galvaniseringsstandarder, herunder ASTM D6386 og relaterede metoder.

- Hvordan forhindrer man stål i at ruste under brug? Brug rene underlag, korrekt konverteringsbelægning og et kompatibelt malingssystem over zink.

- Kvalitet og inspektion

- Mål belægningstykkelse og kontinuitet med kalibrerede måleinstrumenter og metoder, som henvises til i standarderne. Brug definerede reparationmetoder til beskadigede områder.

- Registrer resultater efter beliggenhed og metode, så accept kan revideres.

- Indkøb og leverandører

- Bed hver leverandør om at forklare deres proces fra ende til ende. Et klart svar på, hvordan man beskytter stål mod rust i galvaniserede konstruktioner, bør omfatte korrekt overfladeforberedelse, anerkendt inspektion og reparationssystemer.

- Overvej integrerede leverandører, som kan prototypemake, stemple, overfladebehandle og samle under ett tag. Som eksempel på en referenceleverandør, tilbyder Shaoyi IATF 16949 kvalitet sammen med stempning, koordinerede overfladebehandlinger herunder galvanisering samt samleunderstøttelse Shaoyi services .

Hvor man finder tjenester og standarder

- Standarder og metoder. Se dette samlede overblik over gældende og understøttende dokumenter såsom ASTM A123, A153, A767, A780, D6386, D7803 og E376 for at sikre, at specifikationer, inspektion og reparationer følger anerkendte praksisser AGA's liste over galvaniseringsstandarder og -praksisser .

- Mekanismer og holdbarhed. Gennemgå, hvorfor zink virker, og hvordan patinaen bidrager til længere levetid ved atmosfærisk udsættelse i AGA-korrosionsbeskyttelsesvejledningen nævnt ovenfor.

- Procesgrundlag. Som opfriskning kan du vise din team, hvad varmbefæst forzinkning er, når det bliver spurgt, og henvise til den tidligere nævnte forklaring på varmbefæsningsprocessen.

Indarbejd disse trin i dine anmodninger om tilbud og kontrolplaner, og du vil forbedre korrosionsbestandigheden uden overdimensionering. Hvis du fokuserer på afprøvede mekanismer, klare standarder og kompetente samarbejdspartnere, kan du levere holdbare forzinkede dele med tillid.

Ofte stillede spørgsmål om forzinkede belægninger

1. Hvorfor siger Rustoleum, at man ikke må bruge det på forzinket metal?

Frisk zinkoverflade kan reagere med nogle opløsningsbaserede alkydprodukter, hvilket kan føre til dårlig vedhæftning. For korrekt maling af galvaniseret stål skal fedt fjernes, overfladen let slibes efter behov, anvendes en passende konverteringsbehandling eller vaskprimer, og derefter benyttes en kompatibel grund- og topcoat. Ved at følge anerkendte forberedelsesforanstaltninger for galvaniserede underlag forbedres vedhæftningen og holdbarheden.

2. Ruster galvaniseret stål på biler?

Ja, det kan det under visse forhold. Galvaniseret stål modstår korrosion gennem barriere- og offerbeskyttelse, men indespærret fugt, vej-salte, beskadiget belægning, skårne kanter og tætte sprækker kan alligevel udløse rust. Hold dele tørre, forsegel sømme, fjern salt og reparer ridser med zinkrige produkter for at opretholde beskyttelsen.

3. Hvad er varmforzinkning af automobilstål?

Det er processen, hvor ren stål nedsænkes i smeltet zink, så en zink-jern-belægning dannes og forbindes til overfladen. I bilindustrien producerer kontinuerlige linjer GI for maksimal offerzink eller GA, når en zink-jern-legeringsoverflade foretrækkes for malinghæftning og ensartethed ved punktsvejsning.

4. Hvordan galvaniserer du stål til køretøjsdele?

Typiske HDG-trin er overfladerensning og -aktivering, kontrolleret opvarmning, nedsænkning i smeltet zink, gasskrabning for at fastsætte tykkelse, valgfri galvannealing, derefter afkøling og let oliefilm. Elektrolytisk galvanisering er en anden metode, hvor zink afsættes ved hjælp af elektricitet for særlig glatte overflader. Integrerede producenter kan koordinere stansning, belægning og inspektion fra ende til ende under automobils kvalitetssystemer. For eksempel tilbyder Shaoyi stansning certificeret efter IATF 16949, overfladebehandlinger herunder galvaniserede løsninger samt samlede understøttelse.

5. Hvordan beskytter du galvaniseret stål mod rust efter bearbejdning?

Undgå vådopbygning, sikr god luftcirkulation og hold overfladerne rene, så zinkpatinaen kan danne sig. Før maling påføres, brug en afprøvet forbehandlingssekvens og kompatible grundlag. Ved samlinger isoler ulige metaller, tæt overlappende dele og vælg zinkbelagte samlefittings. Reparer beskadigede områder med zinkrig maling eller metallisering for at genskabe den offerbeskyttelse.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —