Stålskæringstjenester: Hvorfor dine tilbud varierer med tusindvis

Forståelse af stålskæringsservice og deres industrielle betydning

Har du nogensinde undret dig over, hvorfor to tilsyneladende identiske stålkompomenter kan have helt forskellige priser? Svaret ligger ofte i, hvordan de er skåret. En stålskæringsservice omdanner rå metal til præcise, funktionelle komponenter gennem avancerede skæreprocesser —og den valgte metode kan dramatisk påvirke din projekts tidsplan, budget og endelige kvalitet.

Tænk på det sådan her: Stål er et af de mest anvendte materialer inden for globale industrier, men dets styrke og densitet kræver specialiseret udstyr for nøjagtig formning. Professionelle skæreservices danner bro mellem råmateriale og færdigt produkt ved at levere den præcision, konsekvens og effektivitet, som moderne produktion kræver.

Hvad definerer en professionel stålskæringsservice

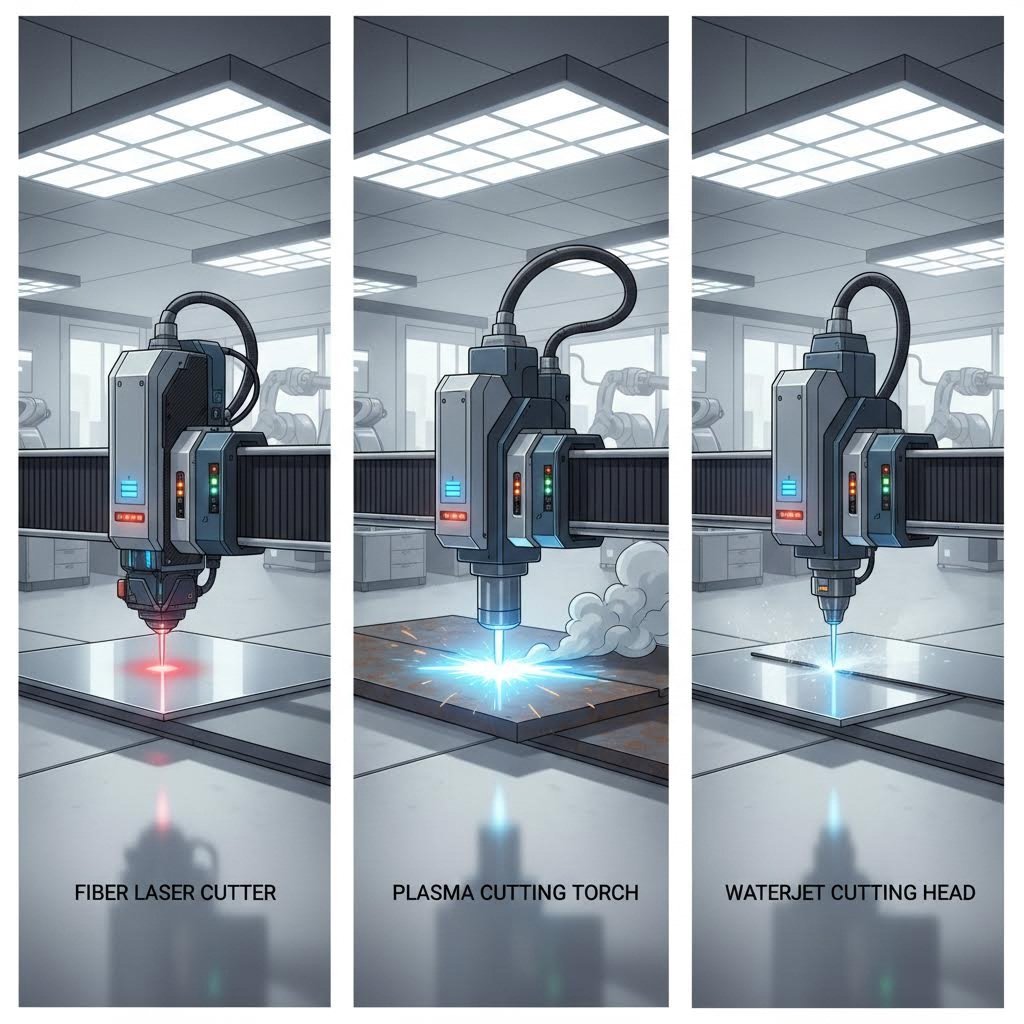

En professionel stålskæringstjeneste gør langt mere end blot at skære gennem metal. Disse specialiserede operationer bruger avanceret udstyr – herunder plasma-skæremaskiner med høj opløsning, oxy-brændgasbrændere, lasersystemer og vandstråleudstyr — til at levere skæringer, der opfylder præcise specifikationer. Resultatet? Lige kanter, glatte overflader og stramme tolerancekrav, som kræves for ingeniørmæssig nøjagtighed.

Kvalitetsfremstilling af pladeformede metaldele bygger på disse tjenester for at producere komponenter, der passer perfekt sammen. Når præcisionslasertjenester og lignende leverandører udfører skæringer korrekt, justeres svejste eller boltede dele problemfrit — hvilket reducerer forsinkelser og sikrer strukturelt solide færdige produkter.

Brancher, der er afhængige af disse muligheder, omfatter:

- Bilindustrien: Køretøjsrammer, karosseriplader, motordelen og chassisdele

- Byggeri: Konstruktionsbjælker, søjler, understøtninger, plader og forstærkningsdele til bygningsrelaterede pladeformede metalapplikationer

- Luftfart: Præcisionskomponenter, der kræver ekstraordinære tolerancer og materialeintegritet

- Tilpasning af fabrikation: Tilpassede maskindels, arkitektoniske elementer og specialiserede industrikomponenter

Hvorfor valg af skæremetode påvirker dit projekt

Her er det, de fleste overser: ikke alle skæremetoder leverer de samme resultater. Hver teknik – uanset om det er plasma, laser, vandstråle eller brændgasskæring – har klare fordele afhængigt af din materialetykkelse, ønskede kantkvalitet og produktionsvolumen.

At vælge den forkerte metode kan betyde omfattende efterbehandling, spildt materiale eller komponenter, der simpelthen ikke passer sammen. Omvendt optimerer den rigtige metode din budgetløsning, mens du opretholder den kvalitet, din anvendelse kræver.

Professionelle tjenester tilbyder noget, som amatørtilgang ikke kan matche:

- Præcision: CNC-styrede systemer opnår gentagelig nøjagtighed over hundredvis eller tusindvis af identiske komponenter

- Materialeeffektivitet: Computerstyrede plasseringsmønstre minimerer affald og reducerer omkostningerne til råmaterialer

- Rene kanter: Avanceret udstyr producerer overflader, der er klar til svejsning eller samling med minimal efterbehandling

- Ekspertvejledning: Erfarne teknikere forstår stålets egenskaber, skæretolerancer og varmepåvirkninger, som påvirker den endelige kvalitet

Denne guide fører dig igennem alt, hvad du skal vide om stålskæring – fra sammenligning af teknologier og forståelse af materialer til forberedelse af dine designfiler og vurdering af leverandører. Når du er færdig, ved du præcis, hvilke spørgsmål du skal stille, og hvilke faktorer der virkelig driver prisforskellene.

Sammenligning af stålskæremetoder fra laser til plasma

Så du har modtaget tilbud fra tre forskellige leverandører af stålskæring – og de adskiller sig med tusindvis af kroner. Hvad er årsagen? Ofte skyldes det valg af skæremetode . Hver teknologi har sine unikke styrker og begrænsninger, som direkte påvirker dine omkostninger, tidsplaner og den endelige produktkvalitet.

At forstå disse kompromisser giver dig mulighed for at træffe informerede beslutninger i stedet for blot at acceptere det, som en fabrikant anbefaler. Lad os gennemgå de fire primære skæringsteknologier og undersøge, hvorfor hver enkelt måske – eller måske ikke – er den rigtige løsning til dit projekt.

Laser-skæring for præcision og rene kanter

Forestil dig at fokusere en lysstråle så intens, at den smelter igennem stål med kirurgisk præcision. Det er laserskæring i en nøddeskal. Denne metode bruger spejle til at dirigere ekstrem varme langs forudbestemte skærebaner , hvilket skaber exceptionelt rene kanter med minimalt materialetab.

Hvornår bør du vælge laserklipning? Overvej det som din standardmulighed, når:

- Materialetykkelsen er under 1,25 tommer: Laseren yder bedst med tyndere stål, men har svært ved effektivt at gennemtrænge tykkere plader

- Indviklede designs er vigtige: Små huller, skarpe hjørner og komplekse geometrier bliver skarpe og præcise

- Kantkvalitet er afgørende: Dele kræver ofte ingen sekundær efterbehandling – klar til svejsning eller samling direkte fra bordet

- Små tolerancer er ikke forhandlingsbare: Nøjagtigheden når typisk op til ±0,005 tommer, hvilket gør laser ideel til præcisionsdele

Laser-skæring har dog også ulemper. Den intense varme kan skabe termisk spænding i omkringliggende materiale, hvilket potentielt kan forårsage krumning ved visse projekter. Desuden er den langsommere end plasma ved tykkere materialer, hvilket direkte påvirker dine omkostninger pr. del ved større produktionsserier.

Forskelle mellem plasma og vandskær redegjort

Her er hvor mange købere bliver forvirrede. Både plasma og vandskær kan håndtere tykkere materialer end laser – men de opnår resultaterne gennem helt forskellige mekanismer, hver med sine særlige omkostnings- og kvalitetsmæssige konsekvenser.

Plasmaskæring bruger overophedet ioniseret gas, der ledes gennem en fin dyse. En elektrisk bue går gennem det ledende plasma for at smelte stål, mens gas med højt tryk blæser det smeltede materiale væk. Tænk på det som arbejdshesten inden for metalbearbejdning – hurtig, økonomisk og i stand til at håndtere betydelig tykkelse.

CNC-plasmaanlæg har transformeret, hvad der er muligt med denne teknologi. Moderne udstyr leverer konsekvente, gentagelige snit over hundredvis af identiske dele. For en restaurantkæde, der udvider beliggenheder og har brug for standardiserede rammer til køkkenudstyr, gør plasmas hastighed og økonomi det utrolig attraktivt.

Vandstrålskæring vælger en helt anden tilgang – helt uden varme. Vandskæringsmetoden bruger vand under ekstremt højt tryk blandet med slibende partikler, som eroderer materialet og skærer igennem stål op til 8 tommer tykt uden termisk deformation. Denne koldskæring bevarer materialeegenskaber, som varmepåvirkede metoder kan påvirke negativt.

Hvorfor er dette vigtigt? Når man skærer varmefølsomme komponenter eller materialer, der ville blive hårde eller bukke sig under termisk spænding, bliver vandskæring nødvendig i stedet for valgfri. Innen luftfart og rumfart stilles ofte krav om denne præcision, ligesom ved projekter med forhærdede værktøjsstål.

Oxy-brænd: Det robuste alternativ

Gå ikke glip af flammeskæring, når du arbejder med særlig tykt stål. Denne metode kombinerer ilt og brændgasser for at oxiderer og smelte metal bort, og kan håndtere plader op til 48 tommer tykkelse – langt ud over hvad nogen anden metode kan præstere.

Oxy-brændgasskæring kræver forvarmning af emnet, hvilket gør den langsommere end plasmaskæring. Men til tung konstruktionsstål, skibsbyggeri og store industrielle applikationer forbliver det det mest omkostningseffektive valg. Kompromiset? Mindre præcision end laser- eller vandstråleskæring, med bredere skæringer og ruere kanter, der kræver mere efterbehandling.

Komplet sammenligning af skæremetoder

Denne tabel sammenfatter, hvad hver teknologi leverer – og hvor de hver især har begrænsninger:

| Skæreproces | Bedste tykkelsesområde | Kantkvalitet | Hastighed | Varme-påvirket zone | Ideelle anvendelser |

|---|---|---|---|---|---|

| Laser | Op til 1,25 tommer | Udmærket – minimal efterbehandling nødvendig | Moderat | Lille, men til stede | Elektronik, medicinske enheder, præcisionsdele |

| Plasma | Op til 2,5 tommer (CNC) | God—kan have brug for afskæring af skarpe kanter | Hurtigt | Moderat | Konstruktionsstål, tungt udstyr, generel fremstilling |

| Vandjet | Op til 8 tommer | Udmærket – ingen termiske effekter | Langsomt. | Ingen | Luftfart, varmefølsomme materialer, sten, glas |

| Oxy-brændsel | Op til 48 tommer | Ruere – kræver mere efterbehandling | Langsom (med forvarmning) | Stor | Skibsværfter, tunge konstruktionsstål, tykke plader |

Hvad tolerancekrav egentlig betyder for dit projekt

Tal på en specifikationsliste fortæller kun en del af historien. Her er hvordan toleranceevner oversættes til reelle resultater:

- Laser (±0,005 tommer): Komponenter passer sammen næsten uden behov for justering af spaltene — afgørende for samlinger, der kræver præcis justering

- Plasma (±0,015–0,030 tommer): Helt acceptabel for konstruktionsanvendelser, hvor mindre variationer ikke påvirker funktionen

- Vandstråle (±0,005–0,010 tommer): Kombinerer høj præcision med materialeflexibilitet — fremragende til prototypearbejde

- Oxy-brænd (±0,030+ tommer): Bedst egnet til applikationer, hvor efterfølgende maskinbearbejdning eller generøse tolerancer er acceptabel

Ifølge industritestning , plasmaskæring af 1 tomme stål kører cirka 3-4 gange hurtigere end vandskæringsmaskine, med driftsomkostninger der er omtrent halvt så store per fod. En komplet plasmasystem koster dog omkring 90.000 USD sammenlignet med ca. 195.000 USD for en tilsvarende vandskæremaskine – kapitalinvesteringer som værksteder tager højde for i deres tilbud.

Nu hvor du forstår, hvordan skæremetoderne adskiller sig, er den næste afgørende faktor dit materiale selv. Forskellige stålkvaliteter reagerer forskelligt på hver skæremetode – og at matche dit materiale med den rigtige metode kan forhindre dyre overraskelser.

Stålsorter og materialerede valg for optimale skæresultater

Du har valgt din skæremetode – men her er faldgruben. Det valg fungerer kun, hvis det passer til dit materiale. Forskellige stålkvaliteter opfører sig meget forskelligt under hver skæreteknologi, og et forkert valg kan betyde ødelagte dele, overskredne budgetter, eller begge dele.

Tænk over det: kuldstofstål, rustfrit stål, legeret stål og værktøjsstål har hver deres unikke egenskaber, som påvirker, hvordan de reagerer på varme, tryk og slitage. At forstå disse egenskaber, inden du anmoder om tilbud, hjælper dig med at undgå overraskelser og sikrer, at din staalskæringstjeneste leverer præcis det, dit projekt kræver.

Hvordan stålkvalitet påvirker dine skærevalg

Ikke al stål er lige – og det betyder meget, når der skal skæres. Her er det, du skal vide om hver større kategori:

Kulstofstål er stadig det mest almindeligt bearbejdede materiale i værksteder. Det relativt lave legeringsindhold gør det forudsigeligt og tolererende over for de fleste skæremetoder. Blødt kulstofstål (lavt kulstofindhold) kan nemt skæres med plasma, laser eller brændgasteknik, mens stål med højere kulstofindhold kræver mere omhyggelig varmestyring for at undgå uønsket herding ved skærekanterne.

Rustfrit stål stillere større udfordringer. Ifølge Outokumpus bearbejdningssvejledninger kræver bearbejdning af rustfrit stål højere skærekraft end blødt kulstofstål, selvom de samme generelle metoder kan anvendes. Ferritiske rustfri kvaliteter opfører sig tilsvarende kulstål med tilsvarende styrke, mens austenitiske kvaliteter (som 304 og 316) kræver strammere proceskontrol. Det højere legeringsindhold øger sværhedsgraden – en afgørende faktor ved omkostningsberegninger.

Stål af legeret stål indbefatter elementer som chrom, molybdæn, nikkel eller vanadium for at forbedre specifikke egenskaber. Disse tilsætninger påvirker varmeledningsevnen og hårdheden, hvilket direkte har betydning for, hvilke skæremetoder der fungerer effektivt. Nogle legerede stål bliver hårde ved udsættelse for skærevarme og kræver derfor efterbehandling eller alternative koldskæremetoder.

Værktøjsslag repræsenterer den mest krævende kategori. Disse materialer er designet til hårdhed og slidstyrke og kræver ofte vandskæringsmetoden for at undgå varmeskader. Forhærdede værktøjsstål drager især fordel af koldskæring, da varmebaserede metoder kan ændre de omhyggeligt konstruerede metallurgiske egenskaber.

Almindelige stålkvaliteter og skærekompatibilitet

Her er et praktisk overblik over, hvad der virker – og hvad der ikke gør – for ofte efterspurgte materialer:

- A36/1018 Kulstofstål: Kompatibelt med alle skæremetoder; plasma- og oxy-brænding giver bedst økonomi ved tykkere sektioner

- 4140 Legeret stål: Laser og plasma fungerer godt; pas på kantophærdning, som muligvis kræver glødning

- 304/316 Rustfrit stål: Laserudskæring op til 20-25 mm; plasma op til 38 mm; vandsø stråle foretrukket til varmefølsomme anvendelser

- AR400/AR500 Slidstærk plade: Plasma håndterer disse hårde stål effektivt; brændgasser har problemer på grund af oxidationssmodstand

- D2/O1 Værktøjsstål: Vandsø stråle kraftigt anbefalet for at bevare hårdheden; laser mulig, men risikerer at ændre varmebehandlingen

- Duplex rustfrit stål (2205/2507): Kræver omhyggelig parameterkontrol; ifølge bearbejdningseksperter tilbyder LDX 2101 bemærkelsesværdigt bedre bearbejdelighed end andre duplex-kvaliteter

Sammensætning af materialer og skæreteknologier

Materialetykkelse påvirker markant dine valgmuligheder – alligevel ignorerer mange producenter disse begrænsninger. Her er, hvad dataene viser om reelle tykkelseskapaciteter i praksis:

Ifølge forskning i skæringsteknologi , maksimal tykkelsegrænser varierer betydeligt efter metode og materiale:

| Materiale | Laser Skæring | Plasmaskæring | Vandstrålskæring | Oxy-brændsskæring |

|---|---|---|---|---|

| Kulstofstål | Op til 30 mm (fiberlaser) | Op til 150 mm | Op til 150 mm+ | Op til 300 mm |

| Rustfrit stål | Op til 20-25 mm | Op til 38 mm | Op til 150 mm | Ikke egnet |

| Aluminium | Op til 15-20 mm | Op til 38 mm | Op til 150 mm | Ikke egnet |

Bemærk at oxicut ikke kan skære rustfrit stål eller aluminium – det er baseret på en oxidationsreaktion, som disse materialer modstår. Denne enkelte begrænsning kan tvinge til helt andre skæremetoder ved projekter med flere materialer.

Overvejelser ved hårde stål og speciallegeringer

Når dit projekt omfatter herdede eller specielle ståltyper, spiller yderligere faktorer ind:

- Varmepåvirkede zoner (HAZ): Termiske skæremetoder skaber zoner, hvor materialeegenskaberne ændres. For rene metalarbejder, hvor der kræves ensartet hårdhed gennem hele materialet, eliminerer vandstråle helt og holdent dette problem

- Kanthårdning: Stål med højt kulstofindhold og legerede stål kan udvikle glashårde kanter pga. hurtig opvarmning og afkøling—noget som potentielt kan føre til revner under efterfølgende bøjning eller bearbejdning

- Refleksionsudfordringer: Kobber, messing og nogle aluminiumslegeringer reflekterer laserenergi, hvilket nedsætter skære-dybde og effektivitet

- Varmeledning: Materialer, der spredes varme hurtigt (som kobber), kræver højere effektilførsel, hvilket påvirker både hastighed og omkostninger

For brugerdefinerede ingeniør- og fremstillingsprojekter i Fort Wayne og lignende industriområder hjælper forståelsen af disse materiale-metode-relationer dig med at præcisere nøjagtigt hvad du har brug for—og genkende, når et forslag fra en producent virkelig tjener dine interesser

Bunden linje? Din stålkvalitet er ikke bare en post på en materialeordre. Det er en afgørende variabel, der bestemmer, hvilke skæringsteknologier der vil levere acceptable resultater – og hvilke der vil skabe problemer, som du skal betale for at rette senere. Når materialevælget er på plads, er næste skridt at forberede dine konstruktionsfiler korrekt, så tilbudene afspejler de faktiske produktionskrav.

Forberedelse af designfiler og tekniske krav

Du har valgt din skæremetode og tilpasset den til dit materiale. Nu kommer det trin, der adskiller problemfrie produktionsforløb fra kostbare forsinkelser: filforberedelse. Lyder det simpelt? Sådan er virkeligheden – forkert forberedte konstruktionsfiler forårsager flere unøjagtigheder i tilbud og produktionssværger end næsten alle andre faktorer.

Uanset om du indsender dit første eller dit femtiette stålskæringsprojekt, så vil forståelsen af, hvad producenterne har brug for fra dine filer, eliminere unødige gentagne gennemgange og sikre, at dit tilbud afspejler de reelle produktionsomkostninger.

Forbered dine konstruktionsfiler til stålskæring

Før din design når frem til en skæremaskine, skal det behandles i CAM-software, der oversætter geometri til maskininstruktioner. Ifølge CNC-bearbejdingseksperter er din fil kun lige så god som de data, du leverer – ufuldstændige eller forkert formaterede filer fører til afviste dele, spildt materiale og forsinkede tidsplaner.

De fleste stålskæretjenester accepterer disse filformater:

- DXF (Drawing Exchange Format): Det mest universelt accepterede 2D-format; fungerer på tværs af næsten alle CAM-systemer

- DWG (AutoCAD-tegning): Originalt AutoCAD-format; bredt understøttet, men kan kræve konvertering

- STEP (Standard for Exchange of Product Data): Foretrukket til 3D-geometri; bevarer kurver og overflader nøjagtigt

- PDF: Acceptabel til enkle projekter, men kræver vektorbaseret indhold – rasterbilleder kan ikke bruges til skæring

- IGES: Ældre format er stadig understøttet; godt til tværgående platformkompatibilitet

Undgå mesh-baserede formater som STL eller OBJ. Selvom disse fungerer fint til 3D-printning, omdanner de glatte kurver til små trekanter – hvilket ødelægger den præcision, din skæreprocess kræver.

Tjekliste for filforberedelse

Følg denne nummererede tjekliste, inden du sender filer til en stålskæringsydelse:

- Eksporter som vektor, ikke raster: Skæremaskiner følger stier, ikke billedbaserede pixelgrafikker. Sørg for, at al geometri består af linjer, buer og kurver i stedet for bitmapgrafik

- Indstil korrekte enheder og målestok: Bekræft, at din fil bruger det samme målesystem (tommer eller millimeter), som din fremstiller forventer. En 1:1-målestok er afgørende – skalerede tegninger medfører katastrofale størrelsesfejl

- Fjern unødvendig information: Slet konstruktionslinjer, målannoteringer, titelblokke og laglabels. Ifølge Xometrys designvejledning kan unødvendige elementer forvirre CAM-softwaren og medføre produktionsforsinkelser

- Konverter tekst til geometri: Skrifttyper vises forskelligt på tværs af systemer. Konvertering af tekst til konturer eller kurver sikrer, at din indgraverede tekst fremtræder præcist som planlagt

- Luk alle stier: Åbne konturer kan ikke skæres. Kontroller, at hver form danner en helt lukket sløjfe

- Fjern dubletter: Overlappende geometri får maskiner til at skære samme sti to gange, hvilket beskadiger kanter og spilder tid

- Angiv materiale og tykkelse: Medtag disse oplysninger i filnavnet eller den vedlagte dokumentation – det påvirker direkte skæreparametrene

Almindelige designfejl, der øger omkostningerne

Selv erfarne ingeniører begår disse fejl. At undgå dem holder dit projekt inden for budget og tidsplan:

Ignorering af kerftillæg: Hver skæremetode fjerner materiale – kerf'en. Laserkerf er cirka 0,006-0,015 tommer, mens plasma fjerner 0,06-0,15 tommer. Hvis din design ikke tager højde for dette, bliver dele for små. Ved kritiske samling kræves der en forskydning af skærebanen med halvdelen af kerfbredden.

Design af for små detaljer: Ifølge rettesnitsvejledninger , minimum hulstørrelser bør typisk ikke være mindre end 50 % af materialetykkelsen. Mindre huller mister kvalitet og opløsning, og materialet kan helt frasvinde under proces. For 0,250 tommer aluminium forventes kvalitetsnedbrydning på huller mindre end 0,125 tommer.

Utilstrækkelig afstand fra hul til kant: Placering af huller for tæt på delekanter skaber svage sektioner, der bukker eller knækker under skæring. Den generelle regel? Sørg for mindst 1,5 gange materialetykkelsen mellem et huls kant og delens grænse.

Overlooking bridge requirements: Tynde forbindelseselementer mellem funktioner—broer—skal have tilstrækkelig bredde til at modstå skærekræfter og efterbehandling. Minimumsbrobredder varierer efter materiale og tykkelse; tjek din producents retningslinjer, inden du færdiggør designene.

Glemme konsekvenserne af efterbehandling: Planlægger du pulverlakering? Afkantning? Keramisk rullning? Hver sekundær proces har sine egne størrelseskrav. Som specialister i skæring påpeger, kan rullingskræfter slibe delikate detaljer ned, som overlevede den første skæring uden problemer.

Hvordan korrekt forberedelse påvirker dit tilbud

Her er det, de fleste købere ikke indser: Dårlige filer forsinkes ikke kun produktionen – de øger tilbuddene. Producenter skal bruge ingeniørtid på at rette fejl, før der kan skæres. Den tid bliver faktureret, enten eksplicit eller indbygget i højere priser pr. del.

Omvent, produktionsklare filer muliggør nøjagtig automatiseret prisberegning, hurtigere gennemløbstid og færre overraskelser. Mange avancerede stålskæretjenester tilbyder nu portals med øjeblikkelig prisfastsættelse, som analyserer din geometri og returnerer tilbud inden for få minutter – men kun når filerne opfylder deres specifikationer.

Når dine designfiler er ordentligt forberedt, opstår det næste afgørende spørgsmål: hvad vil dette faktisk koste? At forstå de faktorer, der driver priserne, hjælper dig med at optimere din projektbudget, inden du anmoder om tilbud.

Prisfastsættelsesfaktorer og omkostningsoptimeringsstrategier

Her er det spørgsmål, alle stiller, men som få producenter besvarer direkte: hvorfor citerer én stålskæringsydelser 500 USD, mens en anden citerer 2.000 USD for det samme projekt? Svaret er ikke så mystisk, som det ser ud – men det kræver forståelse for, hvad der faktisk driver omkostningerne bag kulisserne.

I modsætning til at købe en acai-bowl, hvor priserne tydeligt er angivet på menuen, indebærer prissætning af stålskæring flere sammenknyttede variable. Hvert faktor forstærker hinanden, hvilket skaber de store variationsbredder i tilbud, der frustrerer købere. Lad os gøre denne proces tydelig, så du kan vurdere tilbud klogt og optimere dine udgifter.

Hvad bestemmer omkostningerne ved stålskæring

Hvert tilbud for stålskæring afspejler en kombination af disse kerneomkostningsfaktorer:

- Materialetype og tykkelse: Forskellige stål koster forskelligt per pund, og tykkere materialer kræver mere skæretid og slider forbrugsdele hurtigere. Ifølge SendCutSend's analyse koster dele i 304 rustfrit stål typisk omkring 12 USD stykket mod 8,50 USD for identiske dele i blødt stål eller aluminium – et påslag på 40 % alene pga. materialevalget

- Kompleksitet ved skæremetode: Laserudskæring koster mere i timen end plasmaskæring, men giver renere kanter. Vandstråle skærer til højere priser på grund af langsommere hastigheder og højere omkostninger til forbrugsdele. Din valgte metode påvirker direkte den fakturerede maskintid for dit projekt

- Antal og batchstørrelse: Denne faktor fører ofte til de største overraskelser. Én enkelt del i zinkpladeret stål kan koste 29 USD, men bestiller man ti, falder stykomkostningen til kun 3 USD – et fald på op til 86 % i nogle tilfælde

- Design kompleksitet: Indviklede geometrier med mange små detaljer tager længere tid at skære end simple former. Mere skæretid betyder højere omkostninger – komplekse dele kan koste tre gange så meget som enklere design i samme materiale

- Sekundære operationer: Pulverlakning, afgrædning, bøjning og andre efterbehandlingsfaser tilføjer behandlingstid. Rå aluminiumsdele til 27 USD pr. stk. stiger til 43 USD med pulverlakning – en stigning på 60 % for denne enkelte proces

- Gennemløbstid: Ønskes hurtig levering, kræver det justering af produktionsplanen, overarbejde eller ekspedieret fragt. Forvent premiumpriser, når du har brug for dele hurtigere end de standardmæssige levertider tillader

Hvorfor rammer opsætningsomkostninger små ordrer hårdere

Forestil dig, at du går ind i en butik, der specialiserer sig i friskpresset juice i stedet for en hurtig acai-bowl – hver ordre kræver rengøring af udstyr, forberedelse af råvarer og oprydning bagefter. Ståludskæring fungerer på samme måde. Før der kan udføres nogen udskæring, skal fremstillerne:

- Indtaste skæreveje i CNC-udstyret

- Lægge materialeplader på skærbordene

- Indstille maskinparametrene til dit specifikke materiale og tykkelse

- Udføre prøveskær for at verificere kvaliteten

- Håndtere, pakke og fragte færdige dele

Disse faste omkostninger forbliver relativt konstante, uanset om du skærer én del eller femti. Ifølge brancheeksperter , din værkstedspris—den timeløn for produktion af dele—indefatter arbejdskraft, udstyrsopstart, overhead og afskrivninger. Når disse omkostninger fordeler sig på større mængder, reduceres stykomkostningerne markant.

Den første del af enhver produktion er altid den dyreste. Smarte købere konsoliderer ordrer og øger batchstørrelser når som helst det er muligt—selv små stigninger i mængde fra én til fem dele kan reducere stykomkostningerne med over 50 %.

Sådan optimerer du din projektbudget

Nu hvor du ved, hvad der driver omkostningerne, her er hvordan du får systemet til at arbejde for dig:

Simplificér geometrien, hvor det er muligt. Hvert indviklet detalje tilføjer skæretid. Som produktionskostnadsanalytikere benævner, bliver over 85 % af produktomkostningerne fastlagt under designfasen—før produktionen overhovedet starter. Ved at øge interne hjørneradier, fjerne unødige små huller og forenkle former, formindskes maskintiden.

Vælg materialer strategisk. Nogle gange har du ikke brug for rustfrit ståls korrosionsbestandighed eller værktøjsståls hårdhed. Kuldstål og aluminium tilbyder fremragende bearbejdelighed til lavere materialeomkostninger. Spørg dig selv: har mit anvendelsesområde virkelig brug for præmiematerialeegenskaber?

Samle lignende projekter i batch. Hvis du har brug for dele nu og forventer at få brug for flere senere, koster det næsten altid mindre at bestille alt på én gang frem for at opdele det i separate ordrer. Mængderabatterne vejer ofte mere end omkostningerne ved at holde et beskedent lager.

Anmod om DFM-feedback. Mange stålskæringsydelser tilbyder Design for Manufacturability-gennemgange. De vil identificere omkostningsbesparende ændringer, som du måske har overset – f.eks. lidt større huller, justeret afstand eller materialerskift, der bevarer funktionen, mens prisen nedsættes.

Forstå citat- og bestillingsprocessen

De fleste stålskæringsydelser følger en lignende arbejdsgang, selvom tidsplanerne varierer:

- Filindsendelse: Upload dine forberedte designfiler gennem producentens portal eller e-mail. Indkludér materiale-specifikationer, mængde og eventuelle særlige krav

- Engineering gennemgang: Teknisk personale analyserer din geometri for fremstillingsmæssige problemer. Komplekse projekter kan kræve afklaringsopkald; enkle opgaver går direkte videre til tilbudsgivning

- Tilbudsoprettelse: Producenten beregner materialeomkostninger, maskintid, sekundærbehandlinger og fortjeneste. Avancerede værksteder returnerer tilbud inden for få timer; andre kan tage dage

- Revisionscyklus: Hvis prisen overstiger budgettet, diskutér alternativer. Forskellige skæremetoder, materialeerstatninger eller designændringer kan bringe omkostningerne i overensstemmelse

- Ordrebekræftelse: Når du godkender tilbuddet og sender betaling eller indkøbsordre, kommer din ordre ind i produktionskøen

- Produktion og kvalitetskontrol: Dele bliver skåret, inspiceret i henhold til specifikationer og forberedt til eventuelle sekundærbehandlinger

- Transport: Færdige dele pakkes og sendes. Mange tjenester inkluderer gratis forsendelse ved bestillinger over et minimumsbeløb – SendCutSend tilbyder gratis forsendelse i USA ved ordrer over $39

Nøgleindsigten? Tilbud er ikke vilkårlige tal – de afspejler reelle beregninger baseret på forudsigelige faktorer. Ved at forstå disse faktorer og forberede dig ordentligt, får du mulighed for at forhandle bedre priser og undgå overraskelser, når fakturaerne ankommer.

Når omkostningsfaktorerne er afklaret, er det næste at overveje, hvad der sker efter skæringen. Kantkvalitet og overfladeafvikling varierer betydeligt afhængigt af metoden – og ved at vide, hvad man kan forvente, kan man planlægge eventuelle yderligere bearbejdninger, som projektet kræver.

Forventninger til kantkvalitet og overfladebehandling

Du har modtaget dine skårne ståldele – hvad så? Her er noget, de fleste værksteder ikke fortæller dig opfrisk: kanten, der kommer ud fra skærebordet, er ikke altid den kant, du umiddelbart kan bruge. Hver skæremetode efterlader karakteristiske overfladeegenskaber, som påvirker, hvordan delene fungerer, hvordan de ser ud, og hvilken ekstra bearbejdning de vil kræve.

At forstå disse forskelle, inden du bestiller, sikrer, at du undgår overraskelser, der kan overskride din budgetramme. Tænk på det som at bestille boba – du forventer en bestemt konsistens og kvalitet. Stålskæring fungerer på samme måde, hvor hver metode giver forudsigelige resultater, når først du ved, hvad du skal kigge efter.

Forventninger til kantkvalitet efter skæremetode

Alle termiske skæreprocesser skaber det, eksperter kalder en varmepåvirket zone (HAZ) – et område hvor materialeegenskaberne ændres på grund af udsættelse for skæretemperaturer. Størrelsen og alvorligheden af denne zone varierer markant afhængigt af metoden.

Laser Skæring producerer de reneste kanter blandt termiske metoder. Den fokuserede stråle skaber smalle snit med minimal materialeforvrængning. Alligevel findes der stadig en HAZ. Ifølge specialister i præcisionsfremstilling kan effekterne omfatte:

- Lette misfarvninger: Varmepåvirkning kan skabe synlige farveændringer ved skærekanter – ofte funktionelt acceptabelt, men potentielt problematisk til kosmetiske anvendelser

- Mikrospån: Tynde materialer kan udvikle små genaflejringer af smeltet materiale, der kræver let afslibning

- Kanthårdning: Stål med højt carbonindhold kan udvikle hårdere kanter på grund af hurtige opvarmnings- og afkølingscykluser

Plasmaskæring fungerer hurtigere, men skaber mere udtalte overfladeeffekter. Undersøgelse af plasmaskæringsoverflader viser, at strømintensiteten har den største indflydelse på overfladeruhed—højere ampere giver generelt en jævnere overflade, selvom forholdet involverer flere samspillende faktorer. Forvent:

- Dråsedannelse: Smeltet materiale, der størkner langs nedre kant, og som skal fjernes, før svejsning eller samling

- Vinklede striber: Karakteristiske buede linjer, der løber ned ad skæreoverfladen, skabt af plasmastrålens dynamik

- Større HAZ: Mere varmetilførsel betyder større områder med ændrede materialeegenskaber

Vandstrålskæring adskiller sig fuldstændigt. Ingen varme betyder ingen varmepåvirket zone, ingen termisk deformation og ingen metallurgiske ændringer. Kompromiset? En svagt frostet overfladetekstur forårsaget af erosiv slibning og mulig trapezform ved tykkere materialer.

Sammenligning af kantkarakteristika mellem metoder

| Karakteristika | Laser Skæring | Plasmaskæring | Vandstrålskæring |

|---|---|---|---|

| Overfladeruhed (Ra) | 1,5-6 μm (udmærket) | 6-25 μm (varierer med parametre) | 3-12 μm (god til udmærket) |

| Varme-påvirket zone | 0,1-0,5 mm (lille) | 1-3 mm (moderat til stor) | Ingen |

| Dross/Bur | Minimal—ofte klar til brug | Almindelig—kræver rengøring | Ingen |

| Kantvinkelretthed | Udmærket (minimal afskrævning) | God (let afskrævning mulig) | God (afskrævning øges med tykkelse) |

| Forfarvning | Let oxidation mulig | Mere udtalt | Ingen |

Når sekundær efterbehandling er påkrævet

Ikke alle anvendelser kræver perfekte kanter. Konstruktionsdele, der er skjult indeni samlingerne, har sjældent brug for anden efterbehandling end grundlæggende fjernelse af dråber. Men synlige dele, præcisionspasninger og belagte overflader er en anden historie.

Afburring bliver afgørende, når:

- Dele vil blive håndteret ofte – skarpe burer skaber sikkerhedsrisici

- Komponenter skal passe nøjagtigt sammen – burer forhindrer korrekt tilpasning

- Overflader vil blive behandlet med pulverlak eller maling – spån forårsager mangler i belægningen og dårlig vedhæftning

- Dele gennemgår efterfølgende bearbejdning – spån forårsager problemer ved fastspænding og skaber kvalitetsproblemer

Ifølge specialister i metalafskæring anvendes professionel afskærpning en kombination af håndværktøj, bløde polerhjul og Dyna-filer, afhængigt af materiale, skæretype og ordreantal. Selv efter afskærpning anbefales det at bære handsker ved håndtering af tynde eller tunge materialer.

Forberedelse til pulverlak kræver mere end blot afskærpning. Hele overfladen skal være ren, fri for olier og korrekt struktureret for god vedhæftning. Skærekanter med markant HAZ-discolorering kan kræve yderligere behandling for at sikre ensartet belægningsudseende.

Almindelige problemer og hvordan professionelle tjenester forhindrer dem

Privat tilskæring og uerfarne fabriceringsvirksomheder producerer ofte dele med fejl, som professionelle ståltilskærningstjenester undgår ved brug af korrekt udstyr og parameterkontrol:

Krumning og ollekande: Overdreven varmekoncentration forårsager, at materialet bukker og deformeres. Produktionseksperter forhindre dette ved at programmere lavere effekt med yderligere laserpassager, så varmetilførslen spredes over tid i stedet for at koncentreres.

Slag og genoptagne materialer: Smeltet materiale, der genfastgøres langs skærekanterne, skaber rengøringsproblemer. Professionelle værksteder optimerer gasspænding, skærehastighed og afstand til emnet for at minimere disse aflejringer.

Aflaminering: Laminerede materialer og komponenter med limlag kan løsne sig, når overdreven varme påvirker forbindingslagene. Omhyggelig valg af parametre og nogle gange brug af vandskæringsmetoden eliminerer helt denne risiko.

Inkonsistent kvalitet: Manuelle plasmatransformer i garageopsætninger giver stærkt varierende resultater. CNC-styret professionel udstyr leverer gentagelig kvalitet på alle dele i din ordre.

Bunden linje? Kantkvalitet er ikke noget, man tænker over bagefter – det er et forudsigeligt resultat af metodevalg og proceskontrol. Professionelle tjenester inddrager kravene til færdiggørelse i deres anbefalinger og hjælper dig med at undgå at betale to gange: én gang for skæringen og igen for at rette problemer, der aldrig burde være opstået. Med realistiske forventninger til kantkvalitet er du klar til at undersøge, hvordan disse skæreegenskaber anvendes i krævende applikationer som bilproduktion.

Automobil- og præcisionsfremstillingsapplikationer

Når det gælder krævende anvendelser, er der få industrier, der presser stålskæreevner hårdere end bilindustrien. Hvert eneste køretøj på vejen – fra økonomisedyner til højtydende sportbiler – er afhængigt af præcist skårne metaldele, der opfylder strengt definerede specifikationer. Forskellen mellem et velkonstrueret chassis og en strukturel fejl skyldes ofte skære nøjagtighed målt i tusindedele af en tomme.

Hvorfor er dette vigtigt for dine projekter? At forstå, hvordan bilproducenter udnytter stalskæringstjenester, afslører bedste praksis, der kan anvendes på tværs af præcisionsfremstilling – uanset om du bygger prototyper, produktionsdele eller skræddersyede konstruktioner.

Stalskæring til fremstilling af automobildel

Bilindustrien behandler metalbearbejdning som det fundament, som alt andet bygger på. Ifølge Endura Steels brancheanalyse anvender erfarne metalsmed specialiserede værktøjer og teknikker til at skære, bøje og samle metalstykker med ekstrem præcision – fordi selv små uregelmæssigheder kan forårsage problemer ved montering af andre dele som motorer, hjul og karosseridele.

Tænk over, hvad der indgår i et moderne køretøj. Stalskæringstjenester producerer komponenter til næsten alle systemer:

- Chassikomponenter: Den strukturelle rygrad, der sikrer nødvendig støtte til alle øvrige dele – rammer, underrammer og tverrbjælker, som skal modstå enorme belastninger

- Ophængskomponenter: Styringsarme, beslag og monteringspunkter, der kræver præcis geometri for korrekt køretøjsstyring og kørekvalitet

- Strukturelle samlingselementer: Forstærkningspaneler, kollisionsstrukturer og sikkerhedskomponenter, der er udviklet til at beskytte ombordværende

- Karosseridæksele: Skærm, døre, motorhjelme og bagklapper formet gennem stansprocesser, der starter med præcist udskårne plader

- MotorKomponenter: Beslag, holdere og varmeskærme, der kræver stramme tolerancer for korrekt pasform og funktion

- Udstødningssystemer: Komplekse rør og flanger, der kræver dygtig skæring og forming til styring af temperaturer og emissioner

Branchens afhængighed af konsekvent kvalitet har ført til adoption af certificeringer som IATF 16949 – den internationale standard, der specifikt omhandler kvalitetsstyringssystemer i bilindustrien. Denne certificering sikrer, at leverandører overholder strenge proceskontroller, som bil-OEM'er forlanger. Når man vurderer stålskæringsleverandører til automobilarbejde, signalerer IATF 16949-certificering et engagement for de systematiske kvalitetsmetoder, som denne branche kræver.

Præcisionskrav til chassis og strukturelle dele

Forestil dig chassisset som skelettet, der holder alt på plads og giver bilen dens form. Som eksperter i bilproduktion forklarer, kræver opbygningen af denne kritiske konstruktion omhyggelig udskæring af metalplader i nøjagtige størrelser og former, hvorefter de bøjes til de nødvendige kurver og vinkler, inden de svejses sammen til stærke, stive strukturer.

Hvorfor så ekstrem præcision? Overvej hvad der sker, hvis chassisdele ikke er perfekt justeret:

- Afviklingsgeometrien bliver kompromitteret, hvilket påvirker håndteringen og dækkets slid

- Karosseridele monteres ikke korrekt, hvilket skaber synlige sprækker og vindstøj

- Motor- og drivlinjekomponenter passer muligvis ikke, hvilket forårsager vibrationer og tidlig svigt

- Sikkerhedssystemer som airbags og sammenstyrtende zoner fungerer ikke som beregnet

Stilen er simpelthen for høj til, at der kan arbejdes med tilnærmelser. Professionelle stålskæringsydelser bruger CNC-styrede anlæg, som leverer gentagelig nøjagtighed over tusinder af identiske komponenter – den konsekvens, som masseproduktion stiller krav om.

Hvordan hurtig prototyping fremskynder produktudvikling

Før enhver køretøj når frem til masseproduktion, har ingeniører behov for fysiske prototyper til at teste, forfine og validere design. Det er her, hvor hurtig prototyping transformerer udviklingstidslinjen. Ifølge Global Technology Ventures har hurtig prototyping i plader revolutioneret bilindustrien ved at give producenter mulighed for at skabe højtydende modeller i et tempo, som ikke var muligt med traditionelle metoder.

Tidligere blev metaldele fremstillet i støberier eller embossningsanlæg, som ikke var velegnede til mindre serieproduktion – især enkeltstykker, som bruges i prototypemodning. Nutidens teknologier har ændret alt:

- Cnc-bearbejdning: Producerer dele med ekstrem nøjagtighed og opfylder samtidig tidsmæssige krav i moderne designcyklusser

- Laserskæring: Når der kræves flere todimensionale former, tilbyder laserskæring hurtig og billig fremstilling af beslag eller karosserikomponenter ud fra CAD-data

- Tilpasset stempeltryk og omformning: For større eller mere komplekse dele bruger disse avancerede teknikker CAD-data til at styre fremstillingen af de nødvendige værktøjer og dies

Hvad er fordelene? Bilproducenter kan hurtigt udvikle, afprøve og forfine metaldele uden at forpligte sig til fuldskala-produktion. Dette reducerer omkostningerne, fremskynder udviklingen og forbedrer køretøjets ydeevne, inden der foretages betydelige investeringer i produktion.

Ledende leverandører tilbyder nu hurtig prototypering med en levetid på 5 dage, hvilket komprimerer en proces, der tidligere tog uger, ned til få dage. For bilprogrammer, der kæmper mod tidsmæssige konkurrencekrav, kan denne acceleration gøre forskellen mellem markedslederskab og at følge efter. Producenter som Shaoyi (Ningbo) Metal Technology eksemplificere denne tilgang, der kombinerer hurtig prototyping med automatiseret masseproduktion og kvalitetssystemer certificeret i henhold til IATF 16949—netop den integration, som bilindustriens forsyningskæder kræver.

Den komplette proces for stålskæring: Fra idé til levering

At forstå, hvordan professionelle automobilprojekter flyder fra indledende koncept til færdige dele, hjælper dig med mere effektivt at navigere dine egne produktionsbehov:

- Design og ingeniørarbejde: CAD-modeller oprettes med produktionens begrænsninger i tankerne—DFM-analyse (Design for Manufacturability) identificerer potentielle problemer, inden skæringen begynder

- Materialevalg: Ingeniører specificerer stålkvaliteter, der matcher ydelseskravene—højstyrke stål til strukturelle komponenter, formbare kvaliteter til komplekse karosseriplader

- Optimering af skæremetode: Basert på materiale, tykkelse, volumen og toleransekraav, vælges den optimale skæretækknologi

- Prototypefremstilling: De første dele skæres, forms med og samles for at validere designintentionen og identificere forbedringer

- Test og iteration: Prototyper gennemgår fysisk testning; design ændres og nye prototyper fremstilles efter behov

- Produktionsværktøj: Når design er valideret, udvikles produktionsværktøjer til produktion i stor skala

- Masseproduktion: Automatiserede systemer producerer tusindvis af identiske komponenter med konsekvent kvalitet

- Kvalitetsverifikation: Statistiske proceskontroller og inspektion sikrer, at hver enkelt del opfylder specifikationerne

- Levering og integration: Komponenter sendes til samleoperationer og integreres i færdige køretøjer

Tiden fra indledende tilbud til leverede prototyper er altafgørende i konkurrencedygtige brancher. Leverandører, der tilbyder tilbuddene på 12 timer og omfattende DFM-understøttelse, eliminerer flaskehalse, der forsinke produktudvikling. Når din supply chain-mapping kræver pålidelige partnere, der forstår bilindustriens krav, bliver disse evner udvælgelseskriterier snarere end dejlige ekstra funktioner.

Uanset om du udvikler autokomponenter, industriudstyr eller præcisionsmaskineri, gælder de principper, som bilproducenter har forfinet, bredt. Konstant kvalitet, hurtig iteration og pålidelige leveringstidslinjer driver succesen i hele produktionssektoren. Med disse anvendelsesindsigter i baghovedet bliver det sidste overvejelse at vælge den rigtige stålskæringsleverandør til dine specifikke behov.

Valg af den rigtige stålskæringsleverandør

Du har lært om skæremetoder, materialer, filforberedelse og prisfaktorer. Nu kommer beslutningen, der binder alt sammen: at vælge den rigtige partner til dit projekt. Dette valg påvirker ikke kun de dele, du modtager, men også din tidsplan, budget og til sidst dit projekts succes.

At finde en pålidelig stålskæringstjeneste er ikke ligesom at lede efter et dollar tree nær mig eller suppe nær mig – du kan ikke bare vælge det nærmeste tilbud og forvente konsekvente resultater. Fertilmekanikken varierer kraftigt i forhold til kapacitet, kvalitetsstandarder og kundeservice. At vide, hvilke spørgsmål man skal stille – og hvilke svar der signalerer problemer – adskiller tilfredsstillende samarbejder fra frustrerende oplevelser.

Vigtige spørgsmål til din skæringstjenesteleverandør

Før du går til aftale med en fertilmekaniker, skal du indsamle den information, du har brug for, for at vurdere, om de passer til dit projekt. Ifølge brancheeksperter hjælper målrettede spørgsmål med at vurdere ekspertise, fleksibilitet og pålidelighed. Her er din evalueringstjekliste:

- Hvilke materialer og tykkelser kan du bearbejde? Ikke alle tjenester håndterer det samme sortiment. Bekræft, at de arbejder med netop dit stålkvalitet i den tykkelse, du har brug for. Højtydende fiberlasere kan håndtere tykkere og mere reflekterende materialer end traditionelle CO₂-lasere – derfor er det vigtigt at forstå deres udstyr

- Hvilket nøjagtighedsniveau kan I opnå? Præciser skære nøjagtighed og deres evne til at producere rene kanter uden spåner. Brancher, der kræver stramme tolerancer—som luftfart, medicinsk udstyr og automobiler—kræver leverandører, der kan dokumentere deres præcisionsevner

- Tilbyder I prototyperingstjenester? Prototypering gør det muligt at validere designet, inden der går til fuldskala produktion. Denne service er uvurderlig til finjustering af specifikationer. Søg efter leverandører, der tilbyder hurtig fremstilling—prototypering på 5 dage viser et seriøst engagement i at understøtte produktudvikling

- Hvordan optimerer I materialeforbruget? Effektiv pladelayout minimerer spild og omkostninger. Leverandører med avanceret CAD/CAM-software placerer flere designs på ét enkelt plade for at maksimere udbyttet. Spørg efter deres spildprocenter og genanvendelsespraksis

- Hvad er jeres leveringstider, og tilbyder I accelererede muligheder? Standard produktionsplaner varierer meget. Nogle leverandører afsender inden for én eller to dage ved akutte opgaver; andre kræver uger. At forstå deres kapacitet hjælper dig med at planlægge realistisk

- Hvilke filformater accepterer I, og kan I hjælpe med designændringer? Standardformater inkluderer DXF og DWG. Nogle tjenester arbejder med PDF'er eller endda håndtegnede skitser. Hvis du er i tvivl om designkompatibilitet, skal du søge leverandører, der tilbyder designgennemgang og optimeringstjenester

- Tilbyder I færdiggørelse, samling eller emballagetjenester? Projekter, der kræver fjernelse af spåner, polering, pulverlakkering eller samling, drager fordel af fuldt udbydere. Konsolidering af tjenester sparer koordinationstid og logistisk kompleksitet

- Hvordan sikrer I kvalitetskontrol? Kvalitetssikring indebærer regelmæssige inspektioner og overholdelse af specifikationer. Spørg om deres processer til at verificere mål, kontrollere materialefejl og sikre delkonsistens gennem produktionsløb

- Hvilken erfaring har I med lignende projekter eller min branche? En leverandør, der kender din branche's standarder, kan forudse dine behov mere effektivt. Arkitektoniske funktioner adskiller sig betydeligt fra automobildelene – erfaring betyder noget

- Tilbyder I fleksible ordrestørrelser? Uanset om du har brug for enkelte prototyper eller produktion i stor skala, kan pålidelige tjenester tilpasse sig din ordrestørrelse. Denne fleksibilitet sikrer, at du kan skalerer uden at skifte leverandør

Hvorfor DFM-understøttelse tilføjer reel værdi

Design for Manufacturability – DFM – er ikke bare et modeord. Ifølge eksperter inden for produktion integrerer DFM faktorer relateret til producibilitet i designet fra starten, hvilket adskiller det fra konventionelle tilgange. Fokuset? At forenkle, forbedre og raffinere designs for at øge letvægten ved produktion.

Hvorfor er det vigtigt for dig? Overvej de fordele, som DFM giver:

- Omkostningsreduktion: Tidlig identifikation af produktionsbegrænsninger forhindrer dyre redesigns senere

- Hurtigere produktion: Optimerede designs gennemgår fremstillingen uden forsinkelser forårsaget af producibilitetsproblemer

- Højere kvalitet: Dele, der er designet med hensyn til produktionsprocesser, resulterer i mere ensartede resultater

- Reduceret affald: Effektive designs minimerer affaldsmaterialer og omfremstilling

DFM-processen tager typisk omkring to uger i gennemsnit, hvilket muliggør en omhyggelig gennemgang og justeringer. Leverandører, der tilbyder omfattende DFM-understøttelse – som analyserer dine designs, foreslår forbedringer og opdager potentielle problemer – yder værdi ud over simple skæretjenester.

Lederindustrielle producenter som Shaoyi (Ningbo) Metal Technology eksemplificerer denne tilgang ved at kombinere DFM-ekspertise med kvalitetssystemer certificeret i henhold til IATF 16949. Deres 12-timers svartid på tilbud demonstrerer, hvordan responsiv service fremskynder projekteringsfasen – når du sammenligner alternativer, signalerer hastighed på tilbud den samlede driftseffektivitet.

Advarselssignaler ved vurdering af metalbearbejdere

Ikke alle stålskæretjenester leverer det, de lover. Vær opmærksom på disse advarselssignaler, der tyder på potentielle problemer:

Uklare hævdede kapaciteter uden specifikationer. Udsagn som "vi kan skære alt" uden begrænsninger for tykkelse, tolerancespecifikationer eller materialebegrænsninger antyder enten mangel på erfaring eller en uvilje til at sætte realistiske forventninger. Kvalitetsudbydere angiver deres muligheder præcist.

Ingen kvalitetscertificeringer eller uklare processer. Brancher med krævende krav – som bilindustri, luftfart og medicinsk teknologi – er afhængige af certificeringer som IATF 16949 eller ISO 9001 for at sikre konsekvent kvalitetsstyring. Udbydere uden certificeringer mangler måske de systematiske tilgange, som dit projekt kræver.

Langsom eller utilstrækkelig kommunikation. Hvor hurtigt ringer eller svarer de på e-mails? Hvis det tager dage at få et simpelt svar, så forestil dig at skulle koordinere komplekse produktionsproblemer. Responsivitet i salgsfasen afspejler typisk responsiviteten under produktionen.

Ingen designunderstøttelse eller filgennemgang. Producenter, der blot skærer det, du sender – uden at gennemgå filer for producérbarhed – efterlader dig ansvarlig for problemer, som de kunne have forhindret. Professionelle tjenester opdager fejl, inden de bliver dyre fejltagelser.

Uvilje til at drøfte udstyr eller processer. Kvalitetsudbydere forklarer gerne deres kapaciteter. Undvigende adfærd omkring udstyrstyper, vedligeholdelsespraksis eller kvalitetskontrolprocedurer rejser bekymringer om, hvad de skjuler.

Tilbud, der virker for gode til at være sande. Væsentligt lavere priser indikerer ofte besparelser – dårligere materialer, utilstrækkelig kvalitetskontrol eller skjulte gebyrer, der dukker op senere. Sammenlign tilbud omhyggeligt og forstå, hvad der er inkluderet og ekskluderet.

Ingen referencer eller portefølje med lignende arbejde. Etablerede udbydere kan vise eksempler på sammenlignelige projekter og stille dig i forbindelse med tilfredse kunder. Uevne til at demonstrere relevant erfaring antyder, at du måske bliver deres læringsmulighed.

Betydningen af hastigheden i tilbuddets retur

Her er noget, som mange købere overser: Hvor hurtigt man får et tilbud, betyder mere end blot bekvemmelighed. Hurtig behandling indikerer flere underliggende kompetencer:

- Organiserede driftsprocesser: Leverandører, der returnerer tilbud hurtigt, har strømlinede interne processer

- Teknisk viden: Hurtig tilbudsfremsendelse kræver hurtig forståelse af projektets krav og dets produktionsmæssige konsekvenser

- Tilstrækkelig kapacitet: Overbelastede værksteder kæmper for at svare hurtigt; hurtige svar antyder håndterlige arbejdsmængder

- Customer Focus: At prioritere hurtig tilbudsbehandling viser respekt for din tid og dine projekttidsfrister

Når du sammenligner leverandører, bemærk hvor lang tid hver enkelt bruger på at svare. Et tilbud inden for 12 timer – som det specialiserede producenter tilbyder – sætter et benchmark for responsivitet, der understøtter ambitiøse projekttidslinjer.

Foretagelse af den endelige valg

Udstyret med svar på dine evalueringsspørgsmål og bevidsthed om advarselsklare tegn bliver det nemt at træffe et velinformerede valg. Overvej at oprette en sammenligningsmatrix, der vægter de faktorer, der er mest vigtige for dit specifikke projekt:

| Evalueringsfaktor | Vægt | Leverandør A | Leverandør B | Provider C |

|---|---|---|---|---|

| Udstyrsfunktioner matcher behov | Høj | Score 1-5 | Score 1-5 | Score 1-5 |

| Kvalitetscertifikater | Høj | Score 1-5 | Score 1-5 | Score 1-5 |

| Leveringstid opfylder tidsplanen | Mellem-Høj | Score 1-5 | Score 1-5 | Score 1-5 |

| DFM-understøttelses tilgængelighed | Medium | Score 1-5 | Score 1-5 | Score 1-5 |

| Kommunikationsrespons | Medium | Score 1-5 | Score 1-5 | Score 1-5 |

| Prisfastsættelsens konkurrencedygtighed | Medium | Score 1-5 | Score 1-5 | Score 1-5 |

| Ydelse af sekundære tjenester | Lav-Mellem | Score 1-5 | Score 1-5 | Score 1-5 |

Den rigtige stålskæringstjeneste bliver en partner i din produktions succes – ikke bare en leverandør, der behandler ordrer. Ved at stille de rigtige spørgsmål, genkende advarselstegn og prioritere de funktioner, der betyder mest for dine applikationer, opbygger du samarbejder, der leverer konsekvent kvalitet, konkurrencedygtige priser og pålidelige tidsfrister projekt efter projekt.

Ofte stillede spørgsmål om stålskæringstjenester

1. Hvad koster det at skære metal?

Stålskæringsomkostninger varierer ud fra flere faktorer, herunder materialetype, tykkelse, skæremetode og mængde. Laserskæringstjenester beregner typisk 50-150 USD i timen, mens omkostningerne pr. lineær tomme ligger mellem 0,50 og 2 USD afhængigt af materiale og metode. Mængden påvirker prisen markant – en enkelt del kan koste 29 USD, men ved bestilling af ti dele kan stykomkostningerne falde til 3 USD. Opsætningsomkostninger rammer især små ordrer hårdt, da programmering, materialeindlæsning og maskinkonfiguration forbliver de samme uanset mængde. For at få en nøjagtig prisberegning skal du indsende produktionsklare designfiler, hvor du angiver materialekvalitet, tykkelse og krævede tolerancer.

2. Skærer et byggemarked metal til dig?

Værkstedsforretninger som Ace Hardware tilbyder rørsagservice, men leverer generelt ikke præcisionsstålsskæring til skræddersyede projekter. For nøjagtige skær, der opfylder ingeniørkrav, er professionelle stålsskæreservices med CNC-styrede lasere, plasmas eller vandskæringsudstyr nødvendige. Disse services leverer den nøjagtighed, kantkvalitet og gentagelighed, som værkstedsforretningsværktøjer ikke kan matche. Hvis du har brug for mange præcise skæringer eller komplekse geometrier, bør du kontakte specialiserede metalværksteder eller online-skæreservices, der accepterer CAD-filer og giver øjeblikkelig prisberegning.

3. Kan Home Depot skære et stykke metal til mig?

Home Depot tilbyder generelt ikke metalskæringstjenester til brugerdefineret stålarbejde. Selvom de måske kan hjælpe med at indlæsse materialer, kræver præcis stålskæring specialiseret udstyr, som findes i professionelle værksteder. Til behov for brugerdefineret stålskæring kan online-tjenester som SendCutSend, OSH Cut eller Xometry modtage DXF- og STEP-filer for øjeblikkelig prisberegning og levere præcisionsbeskårne dele inden for få dage. Disse professionelle tjenester leverer rene kanter, stramme tolerancer og konsekvent kvalitet, som detailforretninger ikke kan tilbyde.

4. Hvad er den typiske pris for laserskæring?

Laserudskæringsydelser beregner typisk 50-150 USD i timen, hvor de faktiske omkostninger afhænger af materialetype, tykkelse og designkompleksitet. Rustfrie ståldel er cirka 40 % dyrere end almindelige ståldel på grund af materialeomkostningerne. Komplekse geometrier med indviklede detaljer kan koste op til tre gange så meget som enklere designs. Tilføjelse af sekundære processer som pulverlakøring øger omkostningerne med 60 % eller mere. For at optimere din budget, så forenkl geometrien hvor det er muligt, samle lignende projekter i partier, og anmod din leverandør om feedback vedrørende producibilitet.

5. Hvilke filformater accepterer ståludskæringsydelser?

De fleste stålskæringsydelser accepterer DXF (Drawing Exchange Format) som det universelle standardformat, sammen med DWG (AutoCAD), STEP-filer til 3D-geometri og vektorbaserede PDF'er. Undgå mesh-formater som STL eller OBJ, som omdanner glatte kurver til trekanter, hvilket ikke egner sig til skærestier. Før filer indsendes, skal du sikre dig, at enhederne er korrekte og målestoksforholdet er 1:1, fjerne unødige annotationer, konvertere tekst til geometri, lukke alle stier og fjerne dubletterede linjer. Produktionsklare filer gør det muligt at opnå nøjagtige automatiske tilbud og kortere leveringstider.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —