Metal Laserskæringstjenester: Fra filupload til fejlfrie dele

Forståelse af metal laserudskæringsteknologi og hvordan den fungerer

Hvad er laserudskæring egentlig? Metal laserudskæring er en termisk udskæringsproces, der bruger en fokuseret, højtydende laserstråle til hurtigt at opvarme materiale, indtil det smelter, fordampes eller brænder igennem. Når strålen bevæger sig hen over emnet, en hastighedsdyse af gas blæser det smeltede materiale væk, hvilket skaber et smalt, præcist snit kaldet et kerf. Denne teknologi har revolutioneret pladeramning ved at levere ekstraordinær nøjagtighed, minimalt materialeforbrug og muligheden for at producere komplekse geometrier, som traditionelle udskæringsmetoder simpelthen ikke kan matche.

Når du undersøger en metalmåleskæreservice, hjælper det dig med at træffe bedre beslutninger om dine projekter, hvis du forstår teknologien bag. Processen starter med en CAD-fil, som konverteres til maskinlæselige G-kode-instruktioner. Disse instruktioner styrer skærekniven hen over dit materiale med præcisionsnøjagtighed – ofte opnås dimensionspræcision på ±0,05 mm. Uanset om du har brug for indviklede dekorative paneler eller præcise industrikomponenter, påvirker den valgte laserskæremaskine dine resultater direkte.

Hvordan fiberlasere omdanner rå metal til præcisionsdele

Fiberlasere repræsenterer fronten inden for metalmåleskæringsteknologi. Disse systemer bruger en dopet fiberoptisk kabel som deres lasermateriale og pumper fotoner gennem en kerne af kvarts eller borosilicatglas, dopet med sjældne jordartselementer såsom neodym eller ytterbium. Resultatet? En laserstråle med en bølgelængde omkring 1 mikrometer – væsentligt kortere end CO2-alternativerne.

Denne kortere bølgelængde giver nogle alvorlige fordele ved laserskæring. Fiberoptiske lasere tilbyder højere absorptionsrater, hvilket betyder, at de er fremragende til skæring af reflekterende metaller som aluminium, messing og kobber, som ville forårsage problemer for andre lasertyper. Du vil også bemærke hurtigere skærehastigheder på tynde til mediumtykke metalplader, højere elektrisk effektivitet (omkring 30 % omregningsrate i forhold til kun 10 % for CO2) samt reducerede vedligeholdelseskrav, da der ikke er spejle, der kræver justering, eller gasser, der skal genopfyldes.

Fleksibiliteten i fiberoptisk overførsel åbner også muligheder for robotintegration og komplekse tredimensionale skæreapplikationer, som stive strålebaner simpelthen ikke kan håndtere.

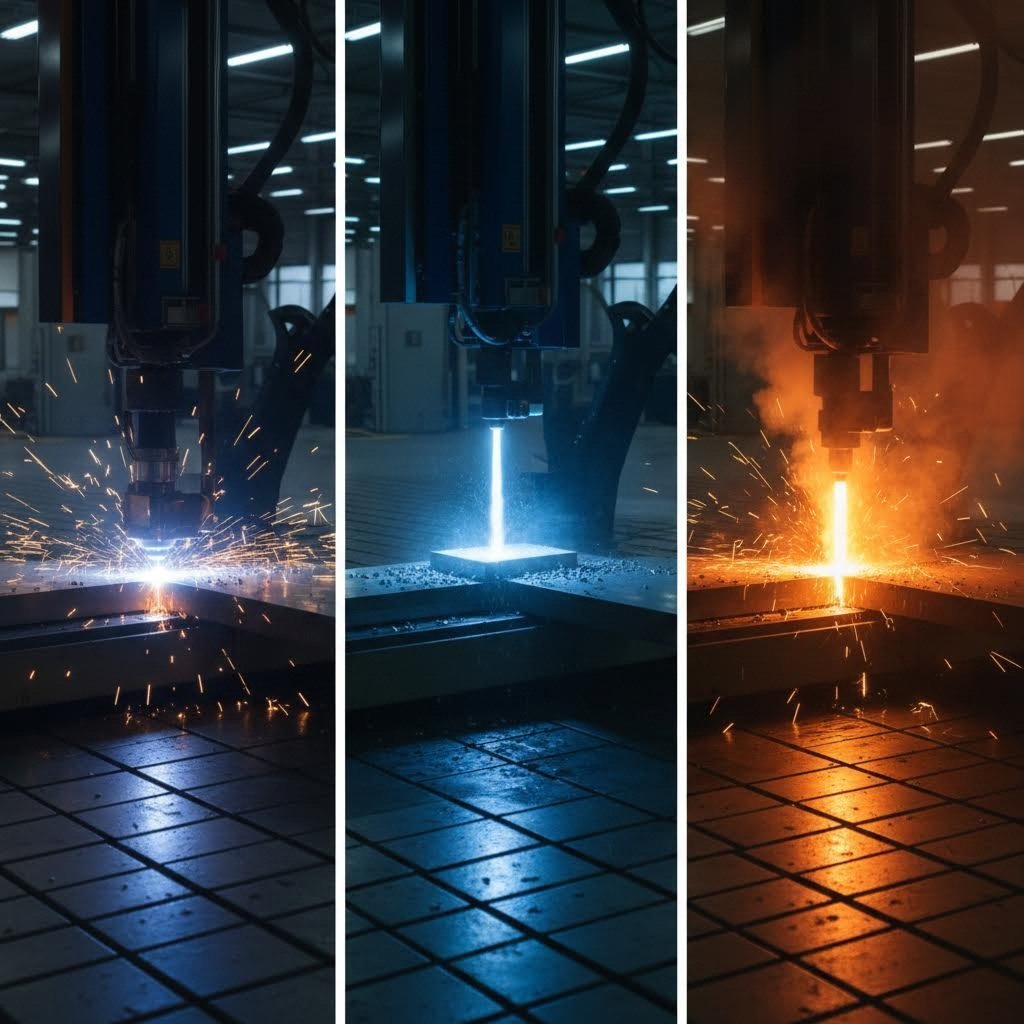

Videnskaben bag termisk skæringsteknologi

At forstå, hvordan lasere faktisk skærer metal, handler om ét princip: stimuleret emission. Når fotoner interagerer med exciterede elektroner i en metastabil tilstand, udsender disse elektroner yderligere fotoner med identiske egenskaber – samme frekvens, fase og polarisering. Denne kaskadeeffekt, forstærket mellem reflekterende overflader, producerer den koherente, højenergetiske stråle, der gør laserskæring mulig.

CO2-lasere anvender en anden metode og bruger en gasblanding af kuldioxid, nitrogen og helium som lasermidium. Med en bølgelængde på 10.600 nm (10,6 mikrometer) har disse systemer hidtil været arbejdshestene inden for laserskæring. Nitrogen opbevarer energi, som overføres til CO2-molekyler, mens helium hjælper med at sprede resterende energi for kontinuerlig drift.

Den vigtigste forskel mellem fiber- og CO2-laserteknologier ligger i deres bølgelængder og hvad de skærer bedst: fiberlasere (1 μm bølgelængde) er fremragende til metalskæring med overlegen hastighed og effektivitet på reflekterende materialer, mens CO2-lasere (10,6 μm bølgelængde) stadig er det foretrukne valg til ikke-metalliske materialer som træ, akryl og plastik.

Når en laser bruges til at skære metal, skaber den fokuserede stråle et lokaliseret punkt med høj energi, der hurtigt opvarmer materialet. Afhængigt af anvendelsen sker skæringen gennem en af flere mekanismer: fordampning (hvor materialet omdannes direkte til gas), smelteskæring (hvor inaktiv gas blæser smeltet metal væk) eller iltunderstøttet skæring (hvor en eksotermisk reaktion fremskynder processen på kuldioxidstål). Hver metode har sin plads i moderne metalbearbejdning, og forståelse af disse forskelle hjælper dig med at kommunikere mere effektivt med din leverandør om dine specifikke projektbehov.

Materialvejledning for metal-laserskæringsprojekter

At vælge det rigtige materiale til dit projekt handler ikke bare om at vælge en metalletype – det handler om at forstå, hvordan metallet opfører sig under intens varme og fokuseret lys. Hvert metal reagerer forskelligt på en laserskærer til metal , og disse forskelle påvirker direkte kvaliteten af kanterne, de opnåelige tolerancer og den samlede ydelse for din del. Lad os gennemgå, hvad du skal vide om hvert materiale, inden du sender din næste ordre.

Sandheden er, at alle metaller ikke er lige velegnede til laserskæring i plademetal. Faktorer som termisk ledningsevne, refleksionsevne og smeltepunkt afgør, hvor rent dine dele skæres og hvor stor varmepåvirket zone du vil se omkring kanterne. Ved at forstå disse egenskaber kan du vælge materialer, der matcher dine anvendelseskrav – og undgå dyre overraskelser.

Evner for skæring af stål og rustfrit stål

Når det kommer til laserudskærere til metalapplikationer, forbliver stål det mest ligetil og tolerante materiale at bearbejde. Kuldioxidstål (også kaldet blødt stål) skæres smukt med fiberlasere, hvilket giver rene kanter med minimalt med dråber. Materialets moderate varmeledningsevne tillader, at varmen spredes uden at forårsage overdreven krumning, mens dets relativt lave omkostninger gør det ideelt til alt fra strukturelle komponenter til dekorative paneler.

Laserudskæring af rustfrit stål kræver let forskellige overvejelser. Ifølge Datum Alloys gør rustfrit ståls ekstraordinære korrosionsbestandighed og holdbarhed det til et populært valg inden for bilindustri, byggeri og skibsfart. Udsæringen resulterer i glatte, rene kanter uden at kompromittere materialets iboende beskyttende egenskaber – en afgørende faktor for applikationer udsat for fugt, kemikalier eller ekstreme temperaturer.

Når du bruger laser til skæring af rustfrit stål til præcisionsapplikationer, bliver kantkvaliteten særlig vigtig. Fibre-lasere yder fremragende på rustfrit stål, fordi de producerer en smal skærevåd med minimal varmetilførsel, hvilket bevarer materialets korrosionsbestandighed lige op til skærekanterne. Dette er særlig vigtigt for fødevarebehandlingsudstyr, medicinsk udstyr og arkitektoniske installationer, hvor eksponerede kanter forbliver synlige.

| Materiale type | Typisk tykkelseomfang | Kantkvalitet | Varme-påvirket zone | Centrale overvejelser |

|---|---|---|---|---|

| Kul-/blødt stål | 0,5 mm – 25 mm | Udmærket; ren med minimalt dros | Minimal til moderat | Mest omkostningseffektiv; ilt-understøttet skæring fremskynder bearbejdning af tykke sektioner |

| Rustfrit stål | 0,5 mm – 20 mm | Udmærket; glat, oxidfri med nitrogen-understøttelse | Lav med korrekte indstillinger | Højere effekt nødvendig til tykke sektioner; nitrogen-understøttelse bevarer korrosionsbestandighed |

| Aluminium | 0,5 mm – 15 mm | God; kræver omhyggelig parameterkontrol | Moderat på grund af høj termisk ledningsevne | Høj refleksion — fibre-lasere klarer det bedst; har tendens til burring på tykke sektioner |

| Kopper | 0,5 mm – 6 mm | God med højtydende fiberylasere | Højere på grund af fremragende ledningsevne | Ekstremt reflekterende; kræver 3000 W+ lasere for pålidelig skæring |

| Messing | 0,5 mm – 8 mm | God; let misfarvning mulig | Moderat | Nemmere end rent kobber; zinkindhold forbedrer absorption |

| Nickelalloyer | 0,5 mm – 12 mm | Udmærket; minimal termisk deformation | Lav | Ideel til luftfart; bevarer egenskaber efter skæring |

Overvejelser vedrørende aluminium og ikke-jernholdige metaller

Her bliver det interessant. Skæring af aluminium med laser stiller unikke udfordringer, der skiller erfarne leverandører fra de øvrige. Ifølge Universelt værktøj gør aluminiums høje varmeledningsevne og refleksionsevne det "især besværligt at arbejde med" – varmetilførslen skal nøje styres for at opnå den rette balance mellem skærehastighed og kantkvalitet.

Det gode budskab? Moderne fiberlasere har stort set løst refleksivitetsproblemet, som plagede ældre CO2-systemer. Fiberlaserbølgelængder absorberes nemmere i reflekterende metaller, hvilket gør laserskæring af aluminium langt mere praktisk end for blot et årti siden. Alligevel består udfordringen med varmeledningsevnen. Varme udvider sig hurtigt gennem aluminium, hvilket betyder, at du har brug for en højere effekttilførsel for at opretholde skærehastigheden – men for meget effekt forårsager krigle og dårlig kantkvalitet.

Ved laserkæring af aluminium i tyndere dimensioner (0,5 mm til 3 mm) giver en 1000 W til 2000 W laser typisk fremragende resultater med høj præcision og minimal deformation. Mellemtykkelser fra 4 mm til 8 mm kræver generelt 2000 W til 4000 W systemer, mens alt over 9 mm kræver 4000 W eller mere for at opnå rene skær gennem materialets højere refleksivitet.

Kobber og messing afrunder de ikke-jernholdige muligheder, hver med deres karakteristiske egenskaber. Kobbers ekstreme refleksivitet og varmeledningsevne gør det til det mest udfordrende almindelige metal at skære med laser – typisk kræver det 3000 W til 5000 W fiberlasere, selv for relativt tynde sektioner. Messing, som indeholder zink, absorberer laserenergi noget bedre og kan skæres mere forudsigeligt, selvom du måske bemærker en svag misfarvning nær kanten på nogle legeringer.

Speciallegeringer som nikkelbaserede superlegeringer udgør en kategori i sig selv. Som Datum Alloys påpeger, prisbelønnes disse materialer inden for luft- og rumfart samt kemisk procesindustri for deres styrke, korrosionsbestandighed og varmebestandighed. Præcisionen ved laserudskæring minimerer den varmepåvirkede zone og reducerer risikoen for termisk deformation, hvilket kunne kompromittere kritiske komponentgeometrier. For applikationer hvor materialeegenskaberne ikke må ofres – som f.eks. jetmotorkomponenter, dele til kemiske reaktorer – leverer laserskårne nikkellegeringer den nøjagtighed, som kræves i disse krævende miljøer.

At forstå disse materialeegenskaber sætter dig i stand til at føre produktive samtaler med din leverandør om, hvad der er opnåeligt for din specifikke applikation. Det næste trin? At vide præcis, hvordan dit projekt bevæger sig fra digital fil til færdig del.

Hele processen for metal laserudskæring forklaret

Har du nogensinde undret dig over, hvad der faktisk sker, efter at du har trykket på "send" for dine designfiler? Rejsen fra CAD-fil til færdigt emne omfatter flere trin – hvert enkelt udformet til at opdage potentielle problemer og sikre, at dine komponenter opfylder specifikationerne. At forstå denne arbejdsgang hjælper dig med at planlægge realistiske tidsrammer, kommunikere effektivt med din leverandør af laserskæring, og undgå almindelige fejl, der forsinkeler produktionen.

Uanset om du søger efter en laserskæringstjeneste i nærheden af mig eller samarbejder med en fjernleverandør, så forbliver den grundlæggende proces ensartet inden for branchen. Lad os gennemgå hvert trin, så du præcis ved, hvad du kan forvente.

Fra CAD-fil til tilbudsanmodning

Hvert projekt vedrørende laserskæring af metalplader starter med din designfil. De fleste leverandører accepterer standard CAD-formater, herunder DXF-, DWG-, STEP- og IGES-filer. Nogle platforme understøtter også PDF-tegninger eller endda originale SolidWorks- og Inventor-filer. Nøglen er at levere vektorbaseret geometri, der definerer præcise skærebaner, i stedet for rasterbilleder, som kun repræsenterer visuelle approximationer.

Når du uploader dine filer, analyserer tilbuds-systemet – uanset om det er automatiseret eller manuelt – flere faktorer: materialetype og -tykkelse, samlet skærelængde, antal dele, kompleksiteten af geometrierne og eventuelle særlige krav, du har angivet. Mange moderne leverandører tilbyder et øjeblikkeligt tilbud for laserskæring, der returnerer priseren inden for få minutter, mens mere komplekse projekter kan kræve manuel gennemgang.

Ifølge Artilux NMF , konverteres CAD-filen til et format, som laserudskæringsmaskinen til metal kan fortolke – typisk vektorfiler eller CAM-data (Computer-Aided Manufacturing). Denne konvertering definerer skærebanen med præcision og optimerer både hastighed og materialeforbrug fra begyndelsen.

Underskøv ikke værdien af et laserudskæringspristilbud, der inkluderer detaljerede opgørelser. Transparente tilbud viser dig nøjagtigt, hvoromkostningerne opstår, og hjælper dig med at identificere muligheder for at optimere din design, inden du går i gang med produktionen.

Produktionsfaser og kvalitetskontrolpunkter

Når din ordre er bekræftet, sættes den egentlige produktionsproces i gang. Her er nøjagtigt, hvad der sker i hver fase:

- Designgennemgang og DFM-analyse – Ingeniører undersøger dine filer for producérbarhedsproblemer som f.eks. for små detaljer til at skæres pålideligt, for tæt afstand mellem dele eller geometrier, der kan forårsage termisk deformation. Denne producérbarhedsanalyse (DfM) opdager problemer, inden de bliver dyre fejl. Ifølge Artilux NMF "reducerer tæt samarbejde i denne fase fejl og forkorter produktionsprocessen."

- Materialforberedelse og optimering – Råmaterialeplader vælges ud fra dine specifikationer og inspiceres for defekter. Dine dele arrangeres derefter digitalt – eller "optimeres" – på pladen for at minimere spild og maksimere materialeudnyttelsen. Effektiv optimering kan reducere materialeomkostningerne med 15 % eller mere ved komplekse job.

- Maskinopsætning og kalibrering – Som Central Profiles forklaret, at lasermaskinen placeres på en stabil overflade og tilsluttes strøm, ventilation og kølesystemer. Laserstrålen fokuseres og justeres for at sikre rene snit. Operatører justerer effekt-, hastigheds- og fokusindstillinger baseret på din specifikke materialetype og tykkelse.

- Skæreoperationer – Lasershovedet bevæger sig langs den programmerede bane og smelter eller fordamper materiale med præcision. Assisterende gasser – ilt til kuldioxidstål, kvælstof til rustfrit stål og aluminium – blæser smeltet materiale væk og beskytter skærekanterne. Ventilationssystemet fjerner røg og affald løbende igennem hele processen.

- Fjernelse og rengøring af dele – Skårne dele adskilles fra restmaterialet (det tilbageværende plademateriale), og eventuelle samleklodser eller mikroforbindelser fjernes. Indledende rengøring fjerner røgaflejringer, splatter eller rester efter skæreprocessen.

- Kvalitetsinspektion – Dimensionelle kontroller verificerer, at skærene overholder specifikationerne. Visuelle inspektioner undersøger kanter for spidser, striber eller misfarvning. Vigtige dele kan undergå yderligere test – såsom pasformskontrol med tilhørende komponenter – inden godkendelse.

- Efterbehandling (hvis påkrævet) – Afhængigt af din anvendelse kan det være nødvendigt at fjerne spidser, afrunde kanter eller påføre overfladebehandlinger, før delene er færdige. Nogle dele går direkte videre til sekundære operationer som bøjning, svejsning eller finish.

- Indpakning og forsendelse – Godkendte dele pakkes omhyggeligt for at forhindre beskadigelse under transport og sendes til dit anlæg eller direkte til næste trin i din produktionsproces.

Hele tidsplanen for laserudskæringsprocessen varierer afhængigt af kompleksiteten. Enkle dele kan bevæge sig fra fil til færdige på få timer, mens produktionsserier med sekundære operationer kan tage dage eller uger. At forstå disse faser hjælper dig med at opstille realistiske forventninger – og ved at vide, hvor dit projekt befinder sig i arbejdsgangen, kan du planlægge efterfølgende operationer med sikkerhed.

Selvfølgelig afhænger opnåelsen af stramme tolerancer og rene kanter af mere end blot proceskendskab. De præcisionsstandarder, din leverandør arbejder efter – og de faktorer, der påvirker dem – er yderst vigtige for kvalitetskritiske anvendelser.

Præcisionstolerancer og kvalitetsstandarder i laserudskæring

Her er det, som de fleste servicesider ikke fortæller dig: Laserskæring præcision varierer betydeligt afhængigt af materialetykkelse, type og maskinens evner. Når du angiver tolerancer for præcise laserskæringsprojekter, forhindrer forståelse af opnåelig nøjagtighed frustration og sikrer, at dine dele faktisk passer sammen som planlagt.

Hvilken type dimensionel nøjagtighed kan man så realistisk forvente? Ifølge A-Laser leverer fiberlasere konsekvent stramme tolerancer i området fra ±0,001 til ±0,003 tommer (±0,025 mm til ±0,076 mm), mens CO2-lasere typisk opnår ±0,002 til ±0,005 tommer (±0,05 mm til ±0,127 mm). UV-lasere går endnu længere – og når ned på niveauer så lave som ±0,0001 tommer til mikrobearbejdning, hvor submikron præcision er afgørende.

Men disse tal fortæller kun en del af historien. Når du laserskærer metal til reelle anvendelser, påvirker flere faktorer, hvad der faktisk kan opnås på dine specifikke dele.

Dimensionel Nøjagtighed og Tolerancespecifikationer

De fleste anerkendte leverandører af metal laserudskæring arbejder efter etablerede standarder i stedet for vilkårlige specifikationer. Som TEPROSA forklarer, opsummerer DIN ISO 2768 generelt anvendelige tolerancemaål, der bruges på tværs af tekniske tegninger. Denne standard definerer toleranklasser – fin (f), medium (m), grov (g) og meget grov (sg) – som etablerer klare forventninger mellem dig og din producent.

Ved laserudskæring af metal repræsenterer toleranklassen medium (m) standardindstillingen i industrien for de fleste leverandører. Dette betyder, at dine dele vil ligge inden for forudsigelige dimensionsområder baseret på deres nominelle størrelse – uden behov for særlige angivelser for hver enkelt dimension.

| Materialetykkelse | Typisk lineær tolerance | Hullots diameter tolerance | Skæringsbredde | Minimumsstørrelse |

|---|---|---|---|---|

| 0,5 mm – 1,5 mm | ±0,05 mm til ±0,1 mm | ±0.05mm | 0,15 mm – 0,2 mm | 0,5 mm (eller 1× materialetykkelse) |

| 1,5 mm – 3 mm | ±0,1 mm til ±0,15 mm | ±0,1 mm | 0,2 mm – 0,3 mm | 1,0 mm (eller 1× materialetykkelse) |

| 3 mm – 6 mm | ±0,15 mm til ±0,2 mm | ±0,15 mm | 0,25 mm – 0,4 mm | 1,5 mm (eller 0,5× materialetykkelsen) |

| 6 mm – 12 mm | ±0,2 mm til ±0,3 mm | ±0,2mm | 0,3 mm – 0,5 mm | 3 mm (eller 0,5× materialetykkelsen) |

| 12 mm – 20 mm | ±0,3 mm til ±0,5 mm | ±0.3mm | 0,4 mm – 0,6 mm | minimum 6 mm |

Bemærk, hvordan tolerancer bliver løsere, når materialetykkelsen øges? Som TEPROSA-noter , "jo tykkere et materiale er, jo mere udfordrende bliver det at implementere en stram geometrisk tolerance." Dette sker, fordi laserstrålen divergerer, mens den bevæger sig gennem tykkere sektioner, hvilket skaber en let konisk snitprofil i stedet for en helt lodret kant.

Når der skæres i stålplade eller andet tykt materiale med laser, bliver strålen divergerende væk fra fokuspunktet. Afhængigt af fokuspositionen, bredder snittet sig mod toppen eller bunden med nogle få hundrededele millimeter. For de fleste applikationer er denne lille konisk form acceptabel – men ved præcisionspasninger bør man angive, hvilken overflade der fungerer som referencemål.

Kerfbredde—materialet fjernet af selve laserstrålen—kræver også opmærksomhed. Ifølge Morn Tech påvirker skærebredde kun præcisionen væsentligt, når der dannes særlig nøjagtige indvendige konturer, da kerfen bestemmer den minimale indvendige radius, der kan opnås. De fleste konstruktionsprogrammer tillader dig at forskyde skærebaner for at kompensere for kerf, men du skal kommunikere med din leverandør om, hvorvidt de automatisk anvender kerfkompensation eller forventer det i dine filer.

Forventninger til kantkvalitet og overfladebehandling

Ud over dimensional nøjagtighed afgør kantkvaliteten ofte, om laserklippet rustfrit stål eller andre materialer opfylder dine applikationskrav. Forestil dig at modtage dele, der måler perfekt – men har ru, lagdelte kanter, der ikke fungerer til synlige installationer eller sammenføjende overflader. At forstå, hvad der påvirker kantkvaliteten, hjælper dig med at angive kravene korrekt.

Ifølge Morn Tech , kantens ruhed afhænger af de lodrette striber, der efterlades under skæringen. Jo lavere disse linjer er, jo glattere bliver snittet. Ruhed påvirker både udseende og friktionskarakteristikker – vigtige overvejelser for glidekomponenter eller æstetiske anvendelser.

Flere faktorer påvirker kvaliteten af kanten, du får:

- Skærehastighed kontra effektbalance – For hurtigt forårsager ru striber; for langsomt medfører overdreven varmetilførsel og mulig brænding

- Valg af assistensgas – Nitrogen producerer oxidfrie kanter i rustfrit stål; ilt fremskynder skæringen, men efterlader et oxidlag på kulfiberstål

- Fokuspunkt – Optimal fokus varierer efter materiale og tykkelse; forkert fokus skaber bredere snit og ruere kanter

- Materialekvalitet – Overfladeforureninger, indre spændinger og sammensætningsmæssige uregelmæssigheder påvirker alle skære kvalitet

Den varmepåvirkede zone (HAZ) udgør et andet kritisk kvalitetsaspekt. Dette henviser til den dybde, hvor metallets indre struktur ændres på grund af varmetilførsel under skæring. For de fleste præcisionslaser-skæringsapplikationer minimerer fiberlasere HAZ gennem hurtig bearbejdning og koncentreret energitilførsel – men tykkere materialer og langsommere hastigheder øger uundgåeligt de termiske effekter.

Dannelsen af spidser afrunder billedet af kantkvaliteten. Spidser – de små ridser af materiale, der efterlades langs skærekanterne – kræver ekstra arbejde at fjerne og er et direkte tegn på skære kvalitet. Godt optimerede parametre resulterer i minimale eller ingen spidser, mens upassende indstillinger efterlader betydeligt rengøringsarbejde, hvilket øger omkostningerne og tiden for projektet.

Med tolerancer og kvalitetsstandarder klart defineret, kan du måske undre dig over, hvordan laserskæring sammenlignes med alternative skæremetoder. At forstå, hvornår laserskæring yder bedre – eller dårligere – end andre teknologier, hjælper dig med at vælge den rigtige proces til hver specifik applikation.

Laserskæring i forhold til vandskærings-, plasma- og CNC-alternativer

Du har altså et skæreprojekt – men skal du vælge laser, vandskæring, plasma eller CNC-punching? Dette valg kan gøre eller bryde din budgetramme, tidsplan og delenes kvalitet. Hver metode anvender grundlæggende forskellige energikilder, og at forstå, hvornår hver enkelt metode excellerer, hjælper dig med at undgå kostbare fejl og spild af materiale.

Sådan forholder det sig: Der findes ikke én enkelt 'bedste' skæreteknologi. Ifølge Wurth Machinery , at vælge den forkerte CNC-fresepås kan koste tusindvis i spildt materiale og tabt tid. Det rigtige valg afhænger af, hvad du skærer i, hvor præcist det skal være, og hvor hurtigt det skal udføres. Lad os se nærmere på, hvornår hver metode er hensigtsmæssig til dine laserapplikationer til metalbearbejdning.

| Skæreproces | Materiel forenelighed | Tykkelsesgrænser | Kantkvalitet | Hastighed | Kostningsfaktorer |

|---|---|---|---|---|---|

| Laser (Fiber/CO2) | Metaller, nogle plastmaterialer, træ; fiber er fremragende til reflekterende metaller | Op til 1" (25 mm) typisk; optimal under 0,5" | Udmærket; minimal efterbehandling nødvendig | Hurtigst på tynde materialer | Højere startomkostninger; omkostningseffektiv til præcise, gentagne opgaver |

| Vandjet | Næsten ethvert materiale – metaller, sten, glas, kompositter | Op til 10"+ (250 mm+) | Udmærket; ingen varmepåvirket zone | Den langsommeste af de tre | Høje driftsomkostninger (slidgods); udstyr ca. 195.000 USD |

| Plasma | Kun ledende metaller – stål, aluminium, kobber | 0,5" til 2"+ ideel; håndterer tykke plader bedst | God til konstruktionsarbejde; kræver efterbearbejdning for præcision | 3-4× hurtigere end vandskæring på tykt stål | Laveste driftsomkostninger; udstyr ca. 90.000 USD |

| Cnc trykning | Plademetal; begrænset til punkterbare tykkelser | Typisk under 0,25" (6 mm) | God; kan efterlade lette kantmærker | ~1.000 slag/min mod lasers 10.000 | Mest økonomisk fra start; alsidige sekundære operationer |

Hvornår laserskæring er bedre end alternative metoder

Laserudskæring dominerer, når du har brug for præcision, rene kanter og komplekse geometrier i metal med tykkelse fra tynd til medium. Ifølge Rache Corp udmærker lasere sig ved "dele, der kræver rene kanter, små huller eller indviklede former." Hvis du fremstiller elektronikgehuse, komponenter til medicinsk udstyr eller dekorative paneler, leverer CNC-laserudskæring resultater, som andre metoder simpelthen ikke kan matche.

Hvor glimter stål-laserudskæring mest? Overvej disse anvendelsesområder:

- Præcisionsarbejde på tynde plader – Laserudskæring producerer skarpe hjørner og glatte kanter på materialer under 0,5 tommer tykkelse, hvilket ofte helt eliminerer behovet for efterbearbejdning

- Krav til fin detaljering – Minimumshullernes diameter kan nå 1× materialetykkelsen; indviklede mønstre udskæres renligt uden deformation

- Højvolumen produktion – CNC-laserudskæring giver de hurtigste cykeltider på tynde materialer med ekseptionel gentagelighed

- Anvendelser med stramme tolerancekrav – Opnåelig nøjagtighed på ±0,001" til ±0,003" overgår plasma og svarer til vandstråle ved de fleste geometrier

Laser- og CNC-integrationen er også afgørende for automatisering. Ifølge Rache Corp , hvis du planlægger produktion i høje volumener med høj præcision og minimal behov for operatørindgriben, vil laserudskæring sandsynligvis være den nemmeste at automatisere – hvilket gør den ideel til produktionsmiljøer, hvor konsistens og kapacitet driver rentabiliteten.

Laserudskæring har dog klare begrænsninger. Materialer over 1" tykkelse bliver problematiske – udskæringen bliver markant langsommere, kvaliteten af kanterne forringes, og varmepåvirkede zoner udvides. Det er her, alternative metoder viser deres værdi.

Valg mellem laser, vandstråle og plasma

Lyder det komplekst? Det behøver det ikke at være. Beslutningen kommer ofte ned til tre spørgsmål: Hvilket materiale skærer du i? Hvor tykt er det? Og hvilken kantkvalitet har du brug for?

Vælg plasmaskæring, når:

- Du arbejder med tykke ledende metaller – især stålplader over 0,5" tykkelse

- Hastighed og omkostninger er vigtigere end præcision i kantafslutningen

- Dele er beregnet til konstruktionsapplikationer, tung udstyr eller fremstillingssammenhænge

- Du søger plasmaskæring nær mig muligheder for grove skæringer eller strukturelle komponenter

Ifølge Wurth Machinery er plasmaskæring af 1" stål cirka 3-4 gange hurtigere end vandskærning, med driftsomkostninger der er cirka halvt så store per fod. For metalværksteder, der fokuserer på stål- og aluminiumskonstruktioner, giver plasma ofte den bedste afkastning på investeringen.

Vælg vandskæringsmetoden når:

- Varmeskader skal undgås – ingen krigle, ingen udhærdning, ingen varmepåvirkede zoner

- Du skærer ikke-metaller som sten, glas, kompositter eller lagdelte materialer

- Materialetykkelsen overstiger 1" og præcision er stadig vigtig

- Sensible materialer som titanluftfartsdele kræver nul termisk deformation

Waterjet's koldskæringsproces gør den unikt egnet til varmefølsomme applikationer. Det forventes, at waterjet-markedet når over 2,39 milliarder dollar i 2034, hvilket afspejler den stigende efterspørgsel efter denne alsidige teknologi inden for luftfart, fødevareproduktion og specialmaterialers skæring.

Overvej CNC-punchning når:

- Du har brug for sekundære operationer som trådskæring, forming, ekstrudering eller afslibning i et enkelt opstilling

- Budgetbegrænsninger foretrækker lavere udstyrsomkostninger

- Delenes geometrier passer til standard punch-værktøj

Ifølge Caldera MFG kan avancerede laserudskærere udføre 10.000 slag i minuttet mod tårnpunchningens 1.000, men "tårnpunchningens alsidige funktioner og kortere gennemløbstider kan kompensere for færre slag i minuttet." Muligheden for at udføre blankning, forming og afslibning i én operation sparer nedstrøms bearbejdstid, hvilket ren laserskæring ikke kan matche.

Mange succesfulde fabrikeringsvirksomheder integrerer til sidst flere teknologier. Plasma og laser passer ofte godt sammen – plasma klarede de tykke strukturelle skær, mens laser leverer præcision på tynde plader. Ved at tilføje vandskær udvides kapaciteten til ikke-metaller og varmefølsomme applikationer uden termiske problemer.

Bunden linje? Match din skæremetode med dine specifikke projektbehov. Når det gælder præcisionsbearbejdning af metal på tynde til mellemstore materialer, vinder laserskæring typisk. For tykke ledende metaller og strukturel fabrikation tilbyder plasma uslåelig hastighed og økonomi. Og når varme ikke må påvirke dit materiale – eller når du skærer sten, glas eller kompositter – står vandskæring alene.

Nu hvor du forstår, hvilken skæremetode der passer til din anvendelse, er den næste udfordring at forberede dine designfiler korrekt. Dårlig filforberedelse forårsager flere produktionsforsinkelser end næsten alle andre faktorer – så lad os gennemgå, hvad du har brug for for at indsende citattklare filer.

Designvejledning og filforberedelse til laserudskæring

Du har valgt dit materiale, du forstår tolerancer, og du ved, at laserudskæring er det rigtige valg til dit projekt. Nu kommer trinnet, der får flere til at snuble end noget andet: at få dine designfiler klar. Ifølge Tilbud Skær Fragt gennemgår de hundredvis af filer hver uge – og almindelige designfejl fører til frustrerende resultater, produktionsforsinkelser og spild af materiale.

Det gode budskab? De fleste problemer ved filforberedelse kan helt undgås. Uanset om du bruger en lasermetalskærer for første gang eller har indsendt dusinvis af ordrer, så sikrer følgende retningslinjer, at dine dele går fra upload til produktion uden unødige tilbagesendelser.

Krav til filformater og CAD-forberedelse

Her er den grundlæggende regel: Laserskærere har brug for vektorfiler, ikke billeder. En metalskærende laser tolker præcise matematiske baner – linjer, buer og kurver med nøjagtige koordinater. Rasterbilleder som JPEG eller PNG indeholder kun pixelinformation, der ikke kan definere skærebaner præcist.

Ifølge Quote Cut Ship har du brug for vektorbaserede formater som .DXF, .AI eller .SVG for rene og nøjagtige skæringer. Disse formater definerer nøjagtige baner, som laseren kan følge, så hver eneste skæring bliver skarp og præcis.

Tjekliste for filforberedelse:

- Brug accepterede vektorformater – DXF og DWG forbliver branchestandarder; de fleste udbydere accepterer også AI, SVG, STEP og IGES-filer

- Konverter al tekst til konturer – Hvis skrifttyper ikke er tilgængelige i produktionssystemet, kan tekst erstattes eller forsvinde helt; konvertering til konturer eliminerer denne risiko

- Luk og forbind alle baner – Åbne eller uforsamlende baner forvirrer laserskæremaskinen til plademetal, hvilket potentielt kan føre til ufuldstændige skæringer eller uregelmæssig adfærd

- Fjern dubletter af linjer – Overlappende geometri får laseren til at skære den samme sti to gange, hvilket beskadiger kanter og spilder tid

- Bekræft mål i 100 % skala – Som SendCutSend anbefaler, at du udskriver din design i 100 % skala for at bekræfte, at målene er korrekte

- Slet skjulte lag og ubrugt geometri – Unødige data kan importeres som utilsigtede skærebaner

- Indstil enheder korrekt – Bekræft om din fil bruger tommer eller millimeter, inden du uploader

Hvis du har konverteret din fil fra et rasterformat via automatisk sporingsfunktion, skal du dobbelttjekke alle mål. Algoritmer til automatisk sporingsfunktion introducerer approximationer, som muligvis ikke matcher dine ønskede mål. Mange designere finder, at udskrivning af en 1:1 skala-kopi og fysisk måling af afgørende funktioner opdager fejl, inden de bliver dyre fejl.

Undgå almindelige designfejl, der forsinkeler produktionen

Selv erfarne designere laver fejl, der standser produktionen. At forstå disse fejltrin – og opbygge gode vaner for at undgå dem – sparer tid, penge og frustration på alle projekter.

Almindelige fejl, der bør undgås:

- Linjer placeret for tæt på hinanden – Ifølge Quote Cut Ship kan laseren forbrænde eller tilfældigt skære ind i områder, som du ønsker at bevare, når designlinjer placeres for tæt på hinanden eller overlapper. Stræb efter mindst 0,010 tommer (0,25 mm) afstand mellem kritiske baner

- Ignorering af materialetykkelse – Selvom laserskæring er en 2D-proces, har dit materiale dybde. Hvis du designer sammenhængende dele eller tætte samlinger, resulterer det i dele, der ikke passer sammen eller let går itu, hvis du ikke tager højde for materialetykkelsen

- For små detaljer til at skære – Minimum diameter for huller bør generelt svare til materialetykkelsen; samme overvejelse gælder for spalter og smalle elementer. Elementer under disse grænser kan måske ikke skæres rent eller kan svække omkringliggende materiale

- Glemme hjørneradier – Skarpe indvendige hjørner koncentrerer spændinger og kan forårsage revner. Ved at tilføje små radier (typisk minimum 0,5 mm til 1 mm) forbedres delens holdbarhed og skæringskvaliteten

- Ingen broer til indvendige udsparinger – SendCutSend bemærker, at indvendige udsparinger ikke kan bevares uden broer. Tilføj små fælge for at holde indvendige dele fast under skæringen, og fjern dem derefter

- Aktive tekstbokse er blevet forladt ukonverterede – Hold musen over tekstelementer for at kontrollere, om de er konverteret til geometri. Hvis teksten stadig kan redigeres, skal den konverteres til omrids før indsendelse

Geometrioptimering er også vigtig for omkostninger og kvalitet. Når du arbejder med en laserudskærings-CNC-maskine, skal du overveje, hvordan din design bliver placeret på standardplader. Ulige dimensioner eller uregelmæssige former kan spilde materiale og dermed øge omkostningerne pr. del. Mange udbydere tilbyder optimering af placering, men ofte giver det bedre resultater at designe med standardpladestørrelser i tankerne

For dele, der kræver flikker eller mikroforbindelser – små forbindelser, der holder stykkerne på pladen under skæringen – skal placeringen planlægges omhyggeligt. Placer flikker i ikke-kritiske områder, hvor den lille tilbageværende stub ikke påvirker funktionen eller udseendet. Typiske flikbredder varierer fra 0,5 mm til 2 mm afhængigt af materiale og delstørrelse.

Et andet aspekt: forstå, hvilke laser-skærede materialer din design faktisk kræver. Metaller fungerer åbenlyst godt med fiber-lasersystemer, mens laser-skærbare plastmaterialer som akryl og polycarbonat typisk kræver CO2-lasere. Hvis du er i tvivl om, hvorvidt dit valg af materiale egner sig til laserskæring – eller hvilken lasertype der gælder – så konsulter din leverandør, inden du færdiggør dine designs. Ifølge Komacut er brugen af standardmaterialetykkelser en af de nemmeste måder at optimere laserskæringsprocessen på, så omkostningerne holdes nede, og leveringstiderne forkortes.

At tage disse forberedelsesforanstaltninger alvorligt transformerer din bestillingsoplevelse. Rene filer betyder hurtigere tilbud, mere problemfri produktion og dele, der lever op til dine forventninger. Men selv med perfekte filer vil du gerne forstå, hvad der driver din endelige pris – og hvordan designvalg påvirker din bundlinje.

Forståelse af omkostningerne og prisdannelsen ved metal laserudskæring

Har du nogensinde anmodet om et tilbud og undret dig over, hvorfor din simple udseende del koster mere end forventet? Eller har du ledt efter en 'laserudskærer i min nærhed' for at sammenligne priser, kun for at finde helt forskellige tal? Du er ikke alene. Priserne på laserudskæring varierer markant afhængigt af faktorer, der ikke altid er åbenlyse – og at forstå, hvad der driver disse omkostninger, sætter dig i en stærkere position til at optimere dine designs og budgetter.

Her er sandheden: Tjenester inden for metal laserudskæring fastsætter ikke priserne ud af det blå. Ifølge Smart Cut Quote , laserudskæring leverer høj præcision med tolerancer så stramme som ±0,1 mm, men omkostningerne kan variere betydeligt afhængigt af flere sammenhængende faktorer. Lad os nedbryde, hvad der præcist påvirker dit endelige tilbud – og hvordan du kan styre disse variable.

Nøglefaktorer, der bestemmer dine omkostninger ved laserudskæring

Når du søger efter laserudskæring tæt på mig eller vurderer fjernleverandører, hjælper forståelsen af omkostningsstrukturen dig med at fortolke tilbudene klogt. Ikke alle faktorer har samme vægt – nogle dominerer din pris, mens andre kun har begrænset indflydelse.

Omkostningsdrivere i rækkefølge efter indvirkning:

- Materialetype og -omkostning – Ifølge LYAH Machining har forskellige metaller varierende omkostninger, hvor materialer som aluminium og rustfrit stål typisk er dyrere end blødt stål eller jern. Råvarepriser svinger, men rustfrit stål koster typisk 2-3 gange mere end blødt stål per kilogram

- Materialetykkelse – Tykkere materialer kræver mere laser-effekt, langsommere skærehastigheder og øget energiforbrug. Smart Cut Quote bemærker, at skæring af 12 mm stål kan koste 3-4 gange mere end skæring af 3 mm på grund af langsommere tilgangshastigheder

- Samlet skærelængde og kompleksitet – Hvert punkt, hvor laseren starter en skæring, tilføjer tid. Indviklede designs med mange indvendige udsparinger kræver hyppige start og stop, hvilket øger maskintiden og forbruget af gas

- Ordrekvantitet – Opsætningsomkostninger fordelt over flere dele reducerer stykomkostningerne. Ifølge Komacut kan bulkordre markant reducere stykomkostningerne ved at sprede de faste opsætningsomkostninger over større mængder

- Sekundære operationer – Efterbehandlingsprocesser som afslibning, bøjning, pulverlak eller montering af beslag tilføjer arbejdskraft, maskintid og materialer til den samlede pris

- Leveringstidskrav – LYAH Machining rapporterer, at hastordrer, der kræver overtidsarbejde eller prioriteret planlægning, kan tilføje 10-25 % til standardpriserne

Maskinetid udgør en betydelig omkostningskomponent, der fortjener særlig opmærksomhed. Ifølge Smart Cut Quote varierer laserskærehastighederne i Australien mellem 1,50 og 3,00 USD pr. minut afhængigt af maskinkapaciteten – og disse takster varierer regionalt. En 4 kW fiberlaser, der skærer 6 mm rustfrit stål, bruger alene ca. 12-20 m³/time nitrogen som assistgas, hvilket kan tilføje flere dollars til en enkelt del afhængigt af skære længde.

Designkompleksitet påvirker mere end blot skæretiden. Ifølge LYAH Machining koster det typisk 20-100 USD i timen at forberede CAD-filer til laserskæring, baseret på designerens ekspertise. Enkle former kan tage en time, mens komplekse geometrier kan kræve 2-4 timers designarbejde, inden skæring overhovedet begynder.

Sådan optimerer du dit design for bedre prissætning

Nu til den handlingsorienterede del – hvordan reducerer du faktisk omkostningerne uden at ofre kvaliteten? Smarte designvalg foretaget tidligt kan dramatisk påvirke din endelige prissætning.

Strategier for designoptimering:

- Forenkl geometrier, hvor det er muligt – Ifølge Komacut nedsætter en forenklet design og færre udsparinger maskinetiden og energiforbruget

- Design til effektiv pladelægning – Dele, der ligger tæt sammen på standardpladestørrelser, minimerer affald af materiale. Komacut forklarer, at effektiv pladelægning maksimerer materialudnyttelsen ved at placere dele tæt sammen, hvilket reducerer behovet for råmateriale og forkorter skæretiden

- Reducer gennemborepunkter – Hvert indvendigt udsnit kræver et nyt gennemboring. Ved at konsolidere eller fjerne unødige indvendige detaljer spares der tid og omkostninger

- Vælg omkostningseffektive materialer – Når specifikationerne tillader fleksibilitet, kan valg af blødt stål frem for rustfrit stål eller valg af standardlegeringer frem for speciallegeringer betydeligt reducere materialeomkostningerne

- Bestil i passende mængder – Opstartsomkostningerne er relativt faste uanset mængde. Hvis du til sidst skal bruge flere dele, giver det ofte økonomisk mening at bestille større partier – nogle værksteder tilbyder 5-15 % rabat ved store ordrevolumener

- Sammenlæg lignende projekter – Kombination af flere reservedelsdesign med samme materiale og tykkelse i én ordre spreder opsætningsomkostninger og forbedrer udskæringsudnyttelsen

Værdien af øjeblikkelige tilbuds-systemer kan ikke overvurderes i forbindelse med projektplanlægning. Moderne platforme analyserer dine uploadede filer og returnerer detaljerede omkostningsopgørelser inden for minutter – nogle gange sekunder. Denne gennemsigtighed giver dig mulighed for at justere på designene og sammenligne, hvordan ændringer påvirker prisen, før du går i produktion. Du kan teste, om en forenklet funktion sparer betydelige penge, eller om et materialebytte passer inden for din budgetramme.

Hurtig leveringstid er også en vigtig faktor i effektiv omkostningsstyring. Selvom ekspresgebyrer øger omkostningerne, muliggør muligheden for at modtage dele i løbet af dage frem for uger en 'just-in-time'-produktionsstrategi, som reducerer lageromkostninger. I forbindelse med prototyper og udviklingscyklusser vejer hastighed ofte mere end småforskelle i pris.

Husk, at det billigste tilbud ikke altid er den bedste værdi. Send-cut-send-priser og lignende transparente prismodeller hjælper dig med at sammenligne æbler med æbler, men tag kvalitetskonsekvenser, kommunikationsresponsivitet og pålidelighed i betragtning, når du vurderer leverandører. En lidt højere pris for laserskæring fra en leverandør, der leverer korrekt første gang, er bedre end et lavere tilbud, der kræver omarbejdning eller udsætter din produktionsplan.

At forstå disse omkostningsfaktorer stiller dig i stand til at føre produktive samtaler med din leverandør af metalskæring med laser – og til at træffe designbeslutninger, der balancerer ydelseskravene med budgetmæssige realiteter. Men skæring er kun begyndelsen for mange projekter. Hvad der sker efter, at delene er taget fra lasertablet, er ofte lige så vigtigt som selve skæringen.

Yderligere operationer og efterbehandling af laserskårne dele

Her er noget, som mange nykøbere ikke indser: Laserskæring er ofte kun udgangspunktet. Der kræves typisk yderligere bearbejdning af dine laserskårne dele, før de er klar til deres endelige anvendelse. Ifølge Minifaber er plademetalsskæring og bøjning to på hinanden følgende processer – og fejl i en af faserne kan resultere i, at den anden annulleres, hvilket medfører betydelig spild af tid og materiale.

At forstå hele viften af sekundære operationer hjælper dig med at planlægge projekter mere effektivt, reducere leveringstider og finde leverandører, der kan håndtere komplet delproduktion, i stedet for at du selv skal koordinere flere leverandører. Uanset om du har brug for rørlaserskæring til konstruktionsrammer eller præcisionslasertilværelse til bilkomponenter, så forenkler den rigtige integrerede tilgang hele processen fra tilbud til levering.

Efterskæringsoperationer til komplet delproduktion

Efter at dele forlader laserskæremaskinen gennemgår flere formnings- og samleoperationer flade profiler for at omdanne dem til funktionelle komponenter. At vælge en stål laserskæringstjeneste, som har disse evner internt, eliminerer forsinkelser ved overgivelse og kvalitetskontrolhuller mellem leverandører.

Formning og formgivning:

- Bøjning og Formning – Ifølge Minifaber skal laserskæring og bøjning altid fungere synergistisk – en nøjagtig laserskæring resulterer i jævn bøjning, reducerer krøbling og forbedrer kvaliteten af det færdige produkt. CNC-pressemaskiner omdanner flade laserskårne plader til beslag, kabinetter og strukturelle former med præcis vinkelkontrol

- Svejsning og samling – MIG-, TIG- og robotstyrket svejsning forbinder flere laserskårne dele til samlinger. Rene laserskårne kanter giver fremragende svejseforberedelse med minimal slibning påkrævet. Som MET Manufacturing påpeger hjælper integrerede tjenester såsom formning, samling og efterbehandling kunder med at effektivisere produktionen fra råmateriale til færdigt produkt

- Indsættelse af beslag – PEM-møtrikker, bolte, afstandsstykker og andre fastgørelsesdele bliver presset ind i laserudskårne huller, hvilket eliminerer separate gernings- eller svejsningsoperationer. Korrekt hullstørrelse i skærefasen sikrer ren montering af beslag

- Gevindskæring og gevind – Når aftagelige fastgørelsesdele er påkrævet, giver indvendige gevind huller gevind direkte i materialet i stedet for at skulle bruge indsatte beslag

- Afburring og kanterefinering – Selvom fiberlaser-skæring yder relativt rene kanter, kræver nogle applikationer yderligere afskærpning via rullning, manuel efterbehandling eller automatiserede afskærpningsanlæg

Automatisering har transformeret, hvordan disse operationer integreres med skæring. Ifølge Minifaber gør robotsystemer og CNC-paneler disse processer automatiserede, hvilket øger produktiviteten og formindsker fejl. Mere præcist reducerer automatisering menneskelig indgriben, træthed og potentielle fejl, samtidig med at den øger den overordnede arbejdssikkerhed.

For laserskæringstjenester til rør og strukturelle anvendelser er kombinationen af præcisionskørsel med robot-svejsning særlig værdifuld. Komplekse rørsamlinger, der engang krævede omfattende jigs og manuel svejsning, kan nu produceres i automatiserede celler med konsekvent kvalitet og kortere cyklustider.

Når du vurderer leverandører til komplette laserfremstillingsprojekter, skal du søge producenter, der demonstrerer integration mellem skæring og omformningsafdelinger. Shaoyi (Ningbo) Metal Technology eksemplificerer denne tilgang – ved at kombinere præcisionskørsel med stansning og samleløsninger under IATF 16949-certificering til automobilanvendelser. Deres evne til hurtig prototyping på 5 dage viser, hvordan integrerede operationer forkorter tidsrammer, der ellers ville strække sig over uger med fragmenterede supply chains.

Overfladebehandlingsmuligheder for laser-skårne komponenter

Udover omformning afgør overfladebehandling, hvordan dine dele fungerer i deres driftsmiljø. Ifølge Manufacturing Solutions Inc. (MSI) , metalafgøring er det sidste — og afgørende — trin i produktionsprocessen. Det ændrer overfladen på fabricerede metaldele for at forbedre deres holdbarhed, visuelle udseende samt modstandsevne over for korrosion og miljøskader.

Muligheder for belægning og platering:

- Pulverlakeret – Ifølge MSI er pulverlakerede metalprodukter mere modstandsdygtige over for nedsat belægningskvalitet forårsaget af kemikalier, fugt, ultraviolet lys og ekstreme vejrforhold. Leveres i næsten ubegrænsede farver og strukturer, og giver holdbar beskyttelse til alt fra udendørs udstyr til forbrugerprodukter

- Elektroplatering – Afsætter metaller som zink, nikkel eller krom på overfladerne af dele for at beskytte mod korrosion, forbedre slidstyrke eller forøge den visuelle attraktivitet. Almindeligt anvendt til samlefittings, elektriske komponenter og dekorative anvendelser

- Kemisk Platering – Kemisk belægning uden elektrisk strøm giver ensartet dækning, selv på komplekse geometrier. Ifølge MSI giver elektrofrit pladering tekniske fordele som bedre dækning på uregelmæssige overflader og konstant tykkelse på tværs af komponenters funktioner

- Phosphatbelægning – Danner et tyndt, klæbende lag, der sikrer god vedhæftning og øger korrosionsbeskyttelsen. Ifølge MSI anvendes fosfatbehandling ofte som forbehandling til efterfølgende belægninger såsom maling eller pulverlakering

- Passivering – Kemisk behandling af rustfrit stål, som forbedrer korrosionsbestandigheden uden at ændre udseendet. Afgørende for medicinske, fødevareindustrielle og maritime applikationer, hvor overfladeforurening skal undgås

- Varm sværting – Påfører en tynd sort oxidbelægning, som øger slidstyrken og samtidig giver det matte finish, der kræves i militære, automobil- og våbenapplikationer

Mekaniske overfladebehandlinger:

- Strålebehandling med slibemiddel – Ifølge MSI kombinerer strålebehandling overfladebehandling og rengøring i én proces, hvilket sparer penge og tid. Stråling og sandstråling forbereder overflader til belægning samtidig med at de skaber en ensartet tekstur

- Elektropolering – Fjerner metalioner for at skabe glatte, blanke overflader på rustfrit stål og lignende legeringer. Formindsker overfladeruhed, fjerner spåner og forbedrer rengøringsmulighederne til sanitære anvendelser

- Buff-polering – Maskinpolering med kludhjul giver glansede, dekorative overflader. Anvendes ofte som forberedelse til elektropolering eller som endelig kosmetisk behandling

Valg af den rigtige overfladeafslutning afhænger af dine specifikke krav. Ifølge MSI bør du overveje produktets funktion, driftsmiljø, grundmateriale og ønskede æstetik, når du vælger afslutningsmetoder. Et beslag beregnet til indendørs elektronikbeskyttelser har brug for anden beskyttelse end strukturelle komponenter udsat for marine miljøer.

Den reelle fordel opstår ved at arbejde med integrerede produktionspartnere, som håndterer flere operationer under én tag. I stedet for at sende laserskårne dele til en separat bøgningsleverandør, derefter til en svejsningsspecialist og så til en pulverlakker, hvor hver overgivelse tilføjer transporttid, risiko for skader og kommunikationskompleksitet, fuldfører vertikalt integrerede leverandører alt i en koordineret arbejdsgang.

For automobil- og luftfartsapplikationer, hvor certificering er afgørende, bliver denne integration endnu vigtigere. Leverandører som Shaoyi demonstrerer omfattende DFM-understøttelse med kvalitetsvurdering på 12 timer, hvilket gør det muligt for dig at optimere konstruktioner til produktion, samtidig med at du opretholder kvalitetsstandarder inden for skæring, stansning og samling. Deres tilgang viser, hvordan moderne metalbearbejdning konsoliderer det, der tidligere krævede flere specialiserede leverandører, til strømlinede produktionsceller.

Når sekundære operationer og afslutning tydeligt er kortlagt, er det sidste stykke i puslespillet at vælge en leverandør, der faktisk kan levere disse muligheder. Ikke alle leverandører af metal laserudskæring tilbyder samme dybde i deres ydelser – og det at vide, hvad man skal kigge efter, adskiller fremragende samarbejder fra frustrerende oplevelser.

Valg af den rigtige metal laserskæreløsning

Du har designet dine dele, forberedt dine filer og ved nøjagtigt, hvilke afsluttende operationer du har brug for. Nu kommer beslutningen, der afgør, om dit projekt lykkes eller går i stå: valget af den rigtige leverandør. Når du søger efter laserudskæringsydelser nær mig eller vurderer fjernleverandører, er forskellene mellem leverandørerne ikke altid åbenlyse ud fra deres hjemmesider – men de påvirker dramatisk din endelige resultater.

Ifølge Steelway Laserskæring de fleste producenter mangler midlerne eller ressourcerne til at købe og vedligeholde avancerede laserskæremaskiner internt. Af denne grund samarbejder de med en laserskæringsservice for at optimere fremstillingsprocessen. Men ikke alle samarbejder leverer samme værdi. Den rigtige leverandør af præcisionslaserskæring bliver en udvidelse af dit team – mens den forkerte skaber problemer, der kræver langt mere tid end de besparer.

Vigtige kriterier til vurdering af laserskæringsleverandører

Inden du anmoder om tilbud, skal du fastlægge klare vurderingskriterier, der svarer til dine projektkrav. Ifølge All Metals Fabricating behandler for mange virksomheder underleverandører som udskiftelige – sender generiske anfordringer om tilbud (RFQ’er), vælger den laveste pris eller hurtigste leveringstid og går videre. Men utallige projekter bliver dog forsinket på grund af samarbejder med værksteder, der ikke er blevet grundigt vurderet.

Tjekliste til vurdering af leverandør:

- Branchecerifikationer – For kvalitetskritiske applikationer viser certificeringer som ISO 9001 dokumenterede kvalitetsstyringssystemer. IATF 16949-certificering er specifikt vigtig for arbejde i automobilforsyningskæden og sikrer, at processer opfylder krævende OEM-krav

- Udstyrsfunktioner – Spørg, hvilke laserskæringsmaskiner de bruger. Ifølge Steelway Laserskæring findes der mange forskellige typer metallaserskæringsmaskiner (fiberlasere, CO2-lasere osv.), og forståelse af variationerne hjælper dig med at vurdere, om de kan håndtere dine specifikke materialer og tykkelser

- Materiel ekspertise – De fleste leverandører af CNC-laserskæring beskriver detaljeret materialetykkelsen og de typer plader, de kan producere. Bekræft, at de har erfaring med dine specifikke materialer – især hvis du arbejder med udfordrende metaller som stærkt reflekterende aluminium

- Leveringstidsforpligtelser – Spørg fra starten, hvor lang tid projekter tager fra modtagelse af fil til afsendelse. Nogle leverandører tilbyder hurtig prototyping på få dage, mens produktionsløb kan kræve uger Shaoyi (Ningbo) Metal Technology , leverer for eksempel 5-dages hurtig prototyping sammen med automatiseret masseproduktion – hvilket demonstrerer standarden for hastighed, du bør søge

- Tilbudsrespons – Hvor hurtigt kan du få prisoplysninger? Et tilbudsfrist på 12 timer som Shaoyi tilbyder, indikerer driftsmæssig effektivitet og kundefokus. Langsomme tilbud signalerer ofte langsom produktion

- DFM understøtter kvalitet – Tilbyder leverandøren en omfattende Design for Manufacturability-gennemgang? At opdage problemer tidligt forhindrer dyre omarbejder. Leverandører, der investerer i DFM-understøttelse, viser engagement i dit projekts succes, ikke kun ordrebearbejdning

- Yderligere operationsmuligheder – Ifølge Steelway Laser Cutting, spørg om de kan håndtere metalbøjning, pulverlakkering eller anden efterbehandling internt – eller om du skal bruge separate leverandører

- Kommunikationskvalitet – Hvor responsiv er de under tilbudsprocessen? Stillner de afklarende spørgsmål, eller behandler de kun ordrer? Engagerede leverandører opdager problemer, før de bliver kostbare

Ifølge All Metals Fabricating , ignorer ikke såkaldte "bløde" faktorer som ledelsens inddragelse og medarbejderengagement. Engageret ledelse korrelerer altid med en producents ydelse – at forstå et jobcenter holistisk giver dig den bedste indsigt i dets underliggende pålidelighed.

Advarselssignaler og grønt lys ved valg af en service

Lyd som noget simpelt? Det burde det også være – men at kende advarselssignalerne (og de positive indikatorer man bør søge efter) adskiller kloge samarbejder fra frustrerende oplevelser.

Advarselsflag, man skal være opmærksom på:

- Vage priser med skjulte ekstraleværsler – Ifølge Steelway Laser Cutting, vær forsigtig med udbydere, der tilbyder incitamenter som lavpris til bud eller gratis forsendelse op front, men er uklare om de nøjagtige omkostninger for dine specifikke projekter. Få alle omkostninger – herunder potentielle ekstraomkostninger som færdiggørelse og forsendelse – dokumenteret, inden du forpligter dig

- Ingen dokumentation for erfaring – Hvis de ikke kan fremlægge kundeanmeldelser, casestudier eller eksempler på lignende arbejde, bør du handle varsomt. Ifølge Steelway Laser Cutting vil du gerne have sikkerhed for, at din leverandør har stor erfaring med brugerdefinerede laserprojekter

- Forældet udstyr – Ældre maskiner kan have vanskeligt ved at opnå nødvendig præcision eller bearbejde reflekterende materialer. Spørg om alderen på udstyret og vedligeholdelsesplaner

- Dårlig kommunikationsrespons – Hvis de er langsomme til at besvare spørgsmål i tilbudsfasen, skal du forvente lignende forsinkelser under produktionen

- Manglende eller udløbne certificeringer – For industrielle laser-skæringsapplikationer, hvor dokumenterede kvalitetssystemer kræves, skal du sikre dig, at certificeringer er gyldige og relevante for din branche

Grønne lamper, der signalerer kvalitetspartnere:

- Transparent prisfastsættelse med detaljerede opgørelser – Klare tilbud, der viser materialeomkostninger, maskintid og sekundære operationer, indikerer velorganiserede processer

- Proaktiv DFM-feedback – Lægge, der identificerer potentielle problemer i dine designfiler, demonstrerer ekspertise og engagement for din succes

- Moderne udstyr med dokumenterede kapaciteter – Optimalt set har din leverandør årtiers erfaring kombineret med den mest avancerede laserskæringsteknologi til rådighed

- Relevante branchecertificeringer – IATF 16949 for bilindustrien, AS9100 for luft- og rumfart, ISO 13485 for medicinsk udstyr – certificeringer, der matcher din branche, sikrer passende kvalitetskontroller

- Integrerede sekundære kapaciteter – Lægge, der håndterer skæring, formning og efterbehandling under samme tag, reducerer koordineringskompleksitet og risikoen for transportskader

- Hurtig prototyping sammen med produktionskapacitet – Evnen til hurtigt at lave prototyper og derefter skala op til masseproduktion indikerer operationel fleksibilitet

Når du vurderer mulighederne – enten du søger laserskæringsservice i nærheden, laserskæring i nærheden eller laserskæring af metal i nærheden – skal du ikke nøjes med geografisk bekvemmelighed. Fjernleverandører med stærke kommunikationssystemer og pålidelig levering overgår ofte lokale værksteder, der mangler den nødvendige udstyr eller certificeringer.

Ifølge All Metals Fabricating forbedrer du dine chancer for at finde den bedste partner til at levere højkvalitetsresultater på dit projekt ved at vurdere underleverandører ud fra et klart sæt kriterier og sammenligne dem ud fra samme præmisser.

Investeringen i en ordentlig vurdering af leverandører giver afkast gennem hele dit projekt – og på fremtidige ordrer. En godt matchet partner inden for CNC-laserskæring bliver et produktionsmæssigt aktiv snarere end en leverandør, du skal administrere. Brug tid på forhånd til at verificere kapaciteter, certificeringer og kvaliteten af kommunikationen, og du vil opbygge relationer, der konsekvent leverer de præcise dele, som dine applikationer kræver.

Ofte stillede spørgsmål om metal laserskæringstjenester

1. Hvad koster det at lasere skære metal?

Metalbeskæring med laser afhænger af flere faktorer, herunder materialetype, tykkelse, beskæringskompleksitet og ordreantal. Stål koster typisk mindre end rustfrit stål eller aluminium pr. del. Tykkere materialer kræver langsommere skærehastigheder, hvilket øger maskintiden og omkostningerne. De fleste leverandører beregner omkostninger baseret på maskintid (fra 1,50-3,00 USD pr. minut afhængigt af region og udstyr), materialeforbrug og opstartsomkostninger. Hastordrer kan tilføje 10-25 % til standardpriserne. For nøjagtige tilbud skal du indsende dine CAD-filer til leverandører, der tilbyder systemer til øjeblikkelige tilbud, såsom dem fra IATF 16949-certificerede producenter som Shaoyi, som leverer tilbagemelding på tilbud inden for 12 timer.

2. Hvad koster det at få skåret stål med laser?

Stålskæring med laser koster forskelligt afhængigt af materialekvalitet, tykkelse og designkompleksitet. Kuldioxidstål er den mest økonomiske løsning og skæres rent med minimalt brud. Opsætningsgebyrer ligger typisk mellem 15 og 60 USD afhængigt af værkstedet, og maskintid faktureres timevis eller pr. minut. Tykkere stål (over 6 mm) koster betydeligt mere på grund af langsommere fødehastigheder og øget gasforbrug. For at optimere omkostningerne bør geometrier forenkles, designet tilpasses effektiv placering på standardplader, og der skal bestilles i større mængder for at sprede de faste opsætningsomkostninger over flere dele.

3. Hvad koster laserskæringstjenesten?

Prisen for laserskæring inkluderer maskinetid, materialeomkostninger, opstartsomkostninger og eventuelle sekundære operationer. Priserne for maskinetid ligger typisk mellem 50 og 100 USD i timen, afhængigt af udstyret og beliggenheden. Enkle flade dele med retfærdige geometrier koster mindre end indviklede designs med mange indvendige udskæringer. Yderligere tjenester såsom bøjning, svejsning, pulverlakering eller indsættelse af beslag øger den samlede pris. Mange moderne leverandører tilbyder øjeblikkelig online prisberegning – upload dine DXF- eller STEP-filer for at modtage detaljerede omkostningsopgørelser inden for få minutter, så du kan sammenligne muligheder og optimere dine designs, før du bestiller.

4. Hvilke materialer kan skæres med metallet-laserskæringstjenester?

Metalbeskæring med laser håndterer et bredt udvalg af materialer, herunder kuldioxidstål, rustfrit stål, aluminium, kobber, messing og speciallegeringer som nikkelbaserede superlegeringer. Fibre-lasere er fremragende til at skære reflekterende metaller som aluminium og kobber, hvilket er udfordrende for ældre CO2-systemer. Hvert materiale har specifikke grænser for tykkelse – stål op til 25 mm, rustfrit stål op til 20 mm, aluminium op til 15 mm og kobber op til 6 mm med højtydende lasere. Materialevalg påvirker kantkvalitet, varmepåvirket zone og opnåelige tolerancer, så rådfør dig derfor med din leverandør om de optimale valg for dit specifikke anvendelsesområde.

5. Hvilke tolerancer kan jeg forvente fra præcisionslaserbeskæring?

Fiberlasere leverer konsekvent tolerancer i området fra ±0,025 mm til ±0,076 mm (±0,001 til ±0,003 tommer), mens CO2-lasere typisk opnår ±0,05 mm til ±0,127 mm. Tolerancerne bliver bredere, når materialets tykkelse øges – tynde plader under 1,5 mm holder ±0,05 mm, mens materialer over 12 mm måske kun opnår ±0,3 mm til ±0,5 mm. Faktorer, der påvirker præcisionen, inkluderer maskinens kalibrering, materialefladhed, varmeledningsevne og fokusposition. For kvalitetskritiske applikationer bør man samarbejde med certificerede leverandører, såsom dem, der har IATF 16949-certificering, hvilket sikrer dokumenterede kvalitetsstyringssystemer og konsekvente resultater.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —