Stansningssvendel mod træksvendel: Væsentlige procesforskelle

TL;DR

Dybtrækning og metalslåning er omformningsprocesser, der bruger værktøjer, men de har grundlæggende forskellige formål. Metalslåning skærer primært, stanser, bukker og former flade metalplader til forskellige former. I modsætning hertil er dybtrækning en specialiseret proces, der strækker eller 'trækker' et metalstykke ned i en formhulning for at skabe dybe, sømløse, hule dele som dåser eller vasker, og opnår former, der ikke kan fremstilles ved almindelig slåning.

Forståelse af grundprincipperne: Definition af slåning og trækning

I metalindustrien er værktøjer specialiserede redskaber, der bruges til at skære eller forme materiale ved hjælp af en presse. Selvom både slåning og dybtrækning er afhængige af værktøjer, er mekanikken bag, hvordan de formerer metallet, forskellig. At forstå disse grundlæggende processer er afgørende for at vælge den rigtige produktionsmetode til en bestemt komponent.

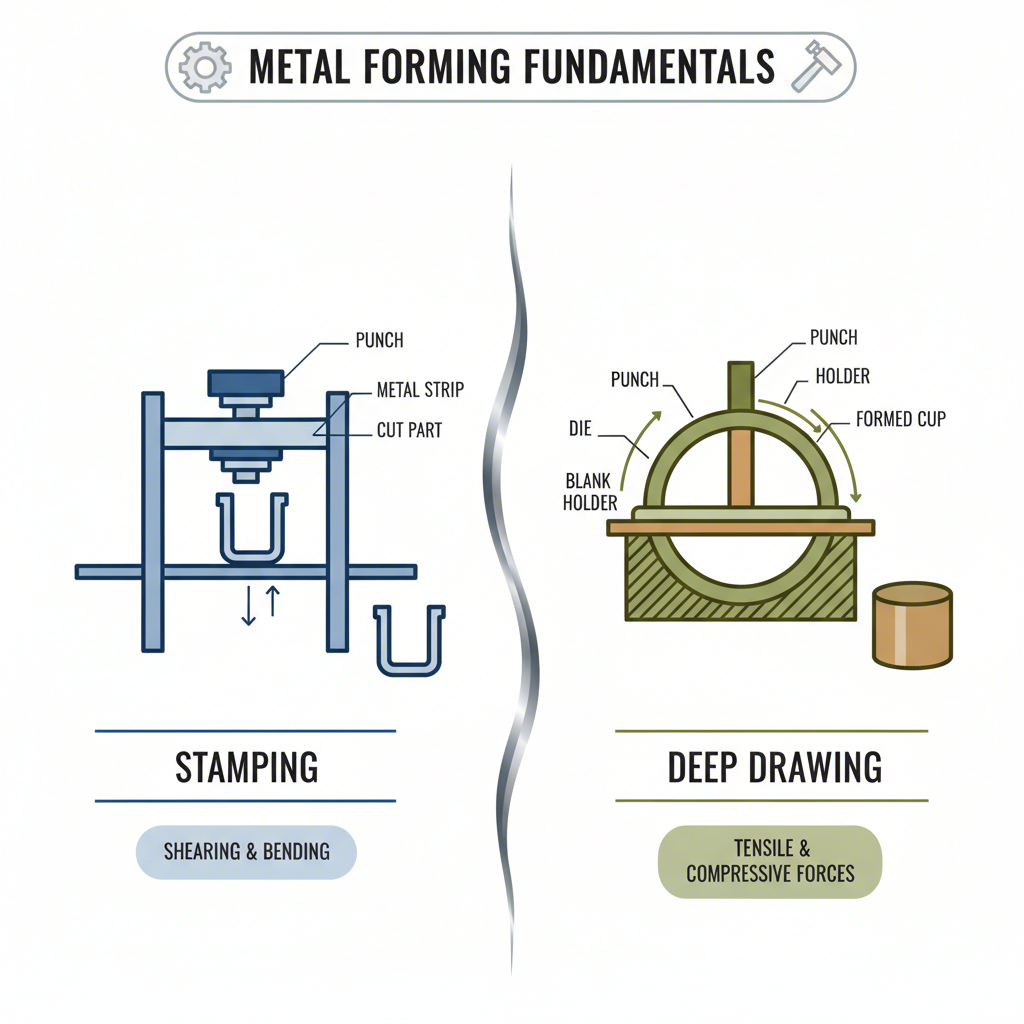

Metalstansning er en bred kategori af koldformningsprocesser, som omfatter en række operationer såsom punktering, prægning, afskæring og bøjning. En stansningspresse med en dedikeret værktøjsform slår i et fladt metalpladeudsnit, ofte fra en rulle, for at skære eller forme det til en forudbestemt form. Denne metode er ekstraordinært hurtig og effektiv til produktion af store mængder ensartede dele, såsom bilbeslag, elektriske kontakter og mønter. Fokus ligger på at ændre metallets form i ét plan eller med simple bøjninger, frem for at skabe betydelig dybde.

Dybtrækning er derimod en mere kompleks proces, der fokuserer på at skabe dybde. Den omdanner et fladt metalstykke til en tredimensionel, hul beholder uden sømme. Et stempel presser pladematerialet gennem en form, hvilket får materialet til at strømme og strække sig til den nye form. For at forhindre rynkning og kontrollere materialets bevægelse anvendes der tryk på kanten af pladen via en blankholder. Denne kontrollerede metalstrømning er den væsentlige forskel fra stansning. Som nævnt i en artikel fra Producenten , indebærer trækning en indadrettet bevægelse af kanten på blanken, mens simpel udstrækning ikke gør det. Denne teknik er afgørende for produktion af dele som køkkenvasker, gryder og olietanke til biler.

Hoved-til-hoved sammenligning: Nøgleforskelle mellem stansning og trækning

Selvom begge processer former metal med forme, er deres forskelle i mekanik, anvendelse og resultat betydelige. Valget mellem en stansform og en trækningsform påvirker direkte det endelige produkts geometri, styrke og præcision. En direkte sammenligning fremhæver de unikke egenskaber ved hver metode.

Den mest grundlæggende forskel ligger i, hvordan metallet forvandles. Stansning indebærer ofte skæring (klipning) eller simpel bøjning, hvor materialet udsættes for lokal spænding. Dybtrækning derimod er en proces baseret på træk og tryk, hvor materialet presses til at strømme og strække sig ind i en ny form. Denne omfattende deformation resulterer ofte i koldforstærkning, hvilket kan gøre det færdige emne stærkere og mere holdbart end et almindeligt stanset komponent. Den øgede holdbarhed er en vigtig fordel for dele, der skal tåle belastning.

| Fabrik | Metalstansning | Dybtrække |

|---|---|---|

| Metalforvandling | Primært klipning, bøjning og forming i et fladt plan. Materialet bliver skåret eller forskydt. | Materialet strækkes og flyder ind i en formhulhed under spænding, hvilket skaber dybde. |

| Endelig produktform | Forskellige former, ofte flade eller med simple bøjninger (f.eks. beslag, klipser, paneler). | Dyb, sømløs, hul og ofte cylinderformet eller kasseformet dele (f.eks. dåser, gryder, vasker). |

| Præcision og overflade | Producerer dele med høj præcision og nøjagtighed; overflade kan variere afhængigt af proces (f.eks. skæring, bøjning). | Høj dimensionsnøjagtighed med en glat og ensartet overflade. |

| Dels holdbarhed | Standard holdbarhed baseret på grundmaterialets egenskaber. | Højere holdbarhed på grund af koldforstærkning, som opstår, når materialet strækkes og belastes. |

| Værktøjer og omkostninger | Generelt lavere startomkostninger til værktøjer, meget omkostningseffektivt til højvolumenproduktion af enkle dele. | Højere omkostninger til værktøjer og opsætning, hvilket gør det mere velegnet til højvolumenproduktion af komplekse dele. |

Denne forskel i materialedeformation påvirker også præcisionen og overfladens finish på den endelige komponent. Dybtrækning producerer typisk dele med højere dimensionel nøjagtighed og en glattere finish, fordi materialet presses tæt op mod stempeloverfladen under kontrolleret tryk. I modsætning hertil kan stansede dele have ruere kanter fra skæreoperationer og kan være mindre præcise. Desuden er evnen hos dybtrækning til at opretholde en relativt ensartet vægtykkelse en betydelig fordel for applikationer, der kræver konstant styrke og integritet, såsom trykbeholdere.

Valg af den rigtige proces: Applikationer og overvejelser

Valg mellem metalstansning og dybtrækning afhænger helt af delens specifikke krav, herunder dens geometri, materiale, produktionsvolumen og budget. Hver proces har sine egne fordele, der er tilpasset forskellige produktionsscenarier.

Hvornår man vælger metalstansning

Metalstansning er det ideelle valg til højvolumenproduktion af relativt enkle, flade eller lavtformede dele. Dets primære fordele er hastighed og omkostningseffektivitet. Processen er højt automatiseret og kan producere tusindvis af dele i timen, hvilket gør den perfekt til industrier, der kræver store mængder komponenter til lav omkostning pr. enhed.

- Fordele: Høj produktionshastighed, lavere startomkostninger til værktøjer ved enkle design, og alsidighed i forskellige operationer såsom afskæring, bøjning og prægning.

- Ulemper: Begrænset evne til at skabe dybe eller komplekse former, potentielt mere materialeaffald og en ruere overflade sammenlignet med dybtrækning.

- Typiske anvendelser: Autobeslag og paneler, elektroniske kontakter, skiver og industrielt fastgørelsesudstyr.

For industrier som bilindustrien, hvor præcision og effektivitet er af største betydning, er specialiserede leverandører afgørende. For eksempel: Shaoyi (Ningbo) Metal Technology Co., Ltd. er fremragende til at skabe specialudstyrede stemplingsformninger til biler, og tilbyder omfattende løsninger fra prototyper til masseproduktion til OEM'er og Tier 1-leverandører, der kræver høj kvalitet og hurtig omsætning.

Hvornår skal man vælge at tegne dybt

Dyb tegning er den overlegne metode, når deldesign kræver betydelig dybde, en sømløs konstruktion og høj styrke. Det er især velegnet til at skabe cylindriske eller boksformede produkter, hvor sømmene ville være et fejlpunkt eller er æstetisk uønskede.

- Fordele: Evne til at fremstille stærke, sømløse dele med komplekse geometrier, fremragende til hulformede dele og øget holdbarhed på grund af hårdgøring.

- Ulemper: Højere omkostninger til indledende værktøj og installation, langsommere cyklustider end stempling og begrænsninger i egnede materialer (fortrinsvis duktile metaller).

- Typiske anvendelser: Gryder og pander, køkkenvasker, bil oliepanner, brandslukkere og aerosoldåser.

At matche processen med emnet

Valget mellem en stansningssvejs og en trækningssvejs afhænger til sidst af designintentionen for det endelige emne. Stansning udmærker sig ved hurtigt og økonomisk at producere et stort antal komponenter ved at skære og forme fladt plademetal. Dets styrke ligger i hastighed og alsidighed for dele uden betydelig dybde. Dybtrækning er derimod den specialiserede løsning for at omdanne det samme flade ark til et dybt, sømløst, tredimensionelt objekt gennem kontrolleret materialestrøm. Selvom det er mere komplekst og dyrere i starten, opnår det geometrier og strukturel integritet, som stansning ikke kan klare. Det rigtige valg er altid det, der bedst matcher fremstillingsprocessen med emnets krav til form, funktion og ydeevne.

Ofte stillede spørgsmål

1. Hvad er forskellen mellem diesprægning og trykstøbning?

Dåsestansning og diecasting er grundlæggende forskellige produktionsprocesser. Dåsestansning er en koldformningsproces, der bruger en presse og en stans til at forme eller skære plademetal. I modsætning hertil er diecasting en proces, hvor smeltet metal (som aluminium eller zink) presses ind i en formhulrum under højt tryk. Stansning arbejder med faste metalplader, mens diecasting starter med flydende metal.

2. Hvad er forskellen på diecutting og stansning?

Diecutting er en specifik type stansning. Mens 'stansning' er et bredt begreb, der omfatter bøjning, dannelsesstansning og prægestansning, henviser 'diecutting' specifikt til processen med at bruge en stans til at skære eller klippe materiale i en bestemt form. Dybest set er diecutting en blankerings- eller gennemborelsesoperation inden for den overordnede familie af metalstansningsprocesser.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —