Beregning af stans tonnage: Den afgørende formel

TL;DR

Beregning af krav til stempeltonnage er afgørende for at vælge den rigtige presse og sikre en vellykket produktionsproces. Den grundlæggende formel er: Tonnage = Omkreds af skæring (in) × Materialetykkelse (in) × Materialets skærefasthed (tons/in²) nøjagtigheden af denne beregning afhænger af, at man bruger den præcise skærefasthed for det pågældende materiale, da denne værdi varierer betydeligt mellem metaller som blød stål, aluminium og avancerede højstyrke stål.

Den grundlæggende formel for stempeltonnage

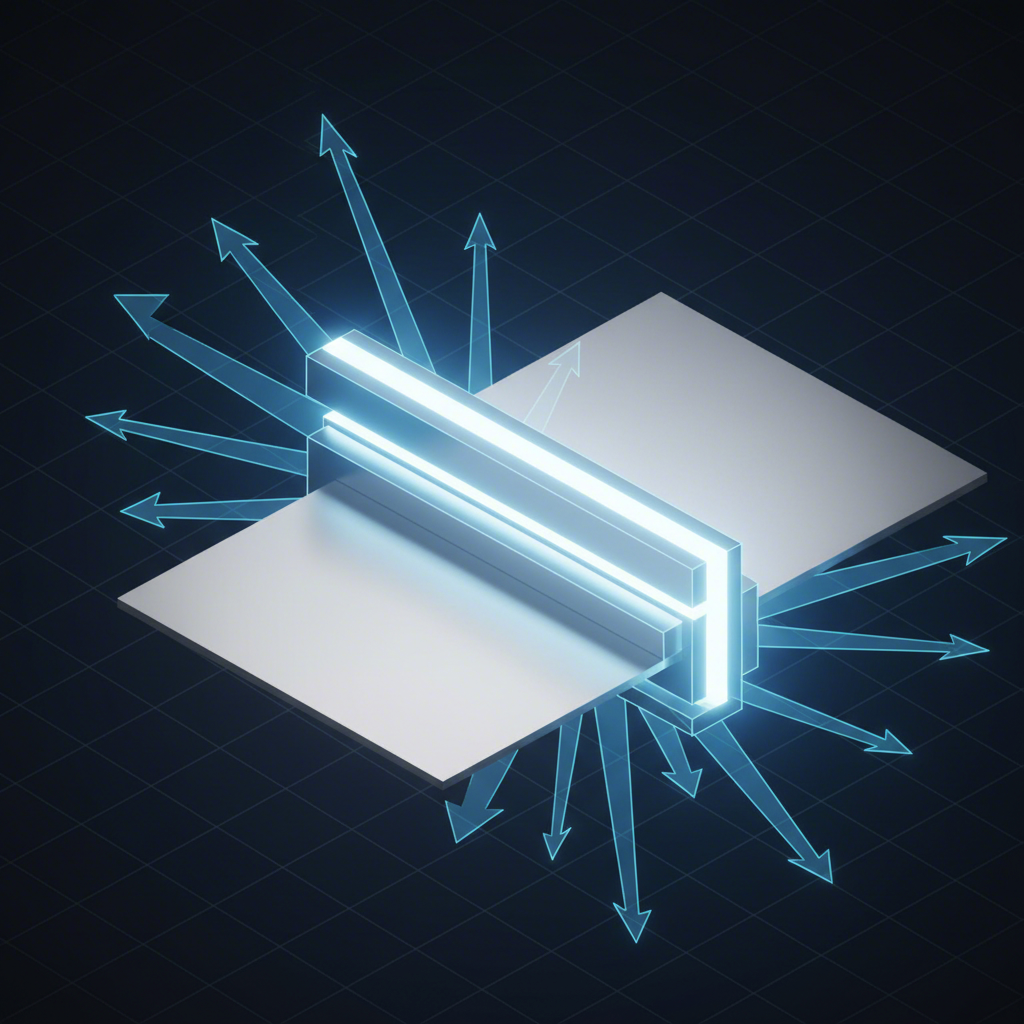

I hjertet af enhver stempeloperation ligger en kritisk beregning for at fastslå den kraft, der kræves for at skære eller forme en del. Denne kraft, målt i tons, bestemmer størrelsen og kapaciteten for den nødvendige presse. Brug af en for lille presse kan føre til udstynsskader og produktionsfejl, mens en for stor presse er ineffektiv og dyr. Den mest anerkendte formel til beregning af tonnage ved blanking- og piercingoperationer er enkel, men effektiv.

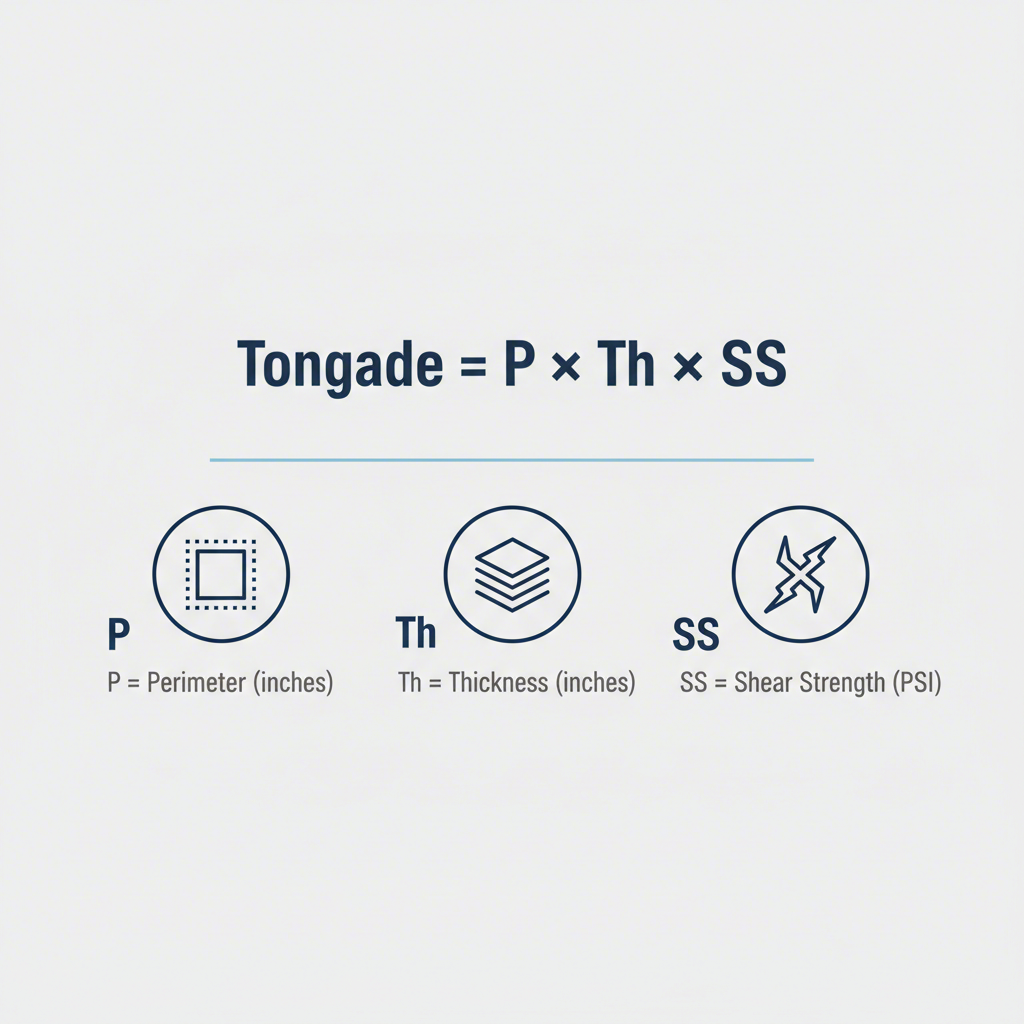

Den primære formel udtrykkes som:

Force (Tons) = P × Th × SS

Hver variabel i denne ligning repræsenterer et kritisk aspekt af operationen:

- P (Omkreds): Dette er den samlede længde af snittet, målt i tommer. For et simpelt rundt hul er dette omkredsen (π × diameter). For en firkant eller rektangel er det summen af alle sider.

- Th (Tykkelse): Dette er pladens tykkelse eller kaliber for den stansede metalplade, målt i tommer.

- SS (Skaefasthed): Dette er en indbygget egenskab ved materialet, der definerer dets modstand mod at blive skåret, angivet i ton per kvadrat tomme. Dette er den vigtigste variabel for nøjagtighed.

For eksempel, for at beregne den nødvendige tonnage til at stanse et hul med en diameter på 2 tommer i en 0,10 tomme tyk plade af blødt stål, som har en skaefasthed på ca. 25 ton/in², ville beregningen være: Tonnage = (2 in × 3,1416) × 0,10 in × 25 ton/in² = 15,7 ton. Det er almindelig praksis at tilføje en sikkerhedsfaktor på 15-20 % for at tage højde for variable såsom værktøjsforringelse.

For at anvende denne formel på dit eget projekt, følg disse trin:

- Bestem omkredsen (P): Beregn den samlede længde af alle kanter, der skæres i en enkelt pressehub.

- Mål materialetykkelsen (Th): Brug skydelære til at få en nøjagtig måling af dit materials tykkelse i tommer.

- Identificer materials forskyvningsstyrke (SS): Find forskyvningsstyrken for dit specifikke materiale i ton pr. kvadrattomme. Dette fremgår ofte af materialspecifikationsark eller ingeniørhåndbøger.

- Beregn tonnagen: Multiplicer de tre værdier for at finde den krævede kraft i ton.

- Tilføj en sikkerhedsfaktor: Forøg din beregnede tonnage med 15-20 % for at sikre, at din presse har tilstrækkelig kapacitet.

Gennemgang af nøglevariabler: Materialeegenskaber og delgeometri

Nøjagtigheden af din tonnage-beregning er kun lige så god som de data, du bruger. Selvom omkreds og tykkelse er enkle målinger, er materialets skærefasthed en kompleks variabel, der har stor indflydelse på resultatet. Misforståelser omkring denne egenskab er en almindelig kilde til fejl, især ved anvendelse af moderne legeringer.

Skærefasthed er ikke en universel konstant; den varierer stort set fra materiale til materiale. F.eks. kræver blødt aluminium langt mindre kraft at skære end hårdt rustfrit stål. Avancerede højstyrke stål (AHSS), som i stigende grad anvendes i bilindustrien på grund af deres styrke-i-forhold-til-vægt, har skærefastheder, der kan være flere gange højere end traditionelt blødt stål. Som nævnt i AHSS Guidelines , konventionelle tommelfingerregler, der virkede for blødt stål, kan alvorligt undervurdere den nødvendige tonvægt for disse avancerede materialer, hvilket fører til betydelige problemer.

Delens geometri er lige så vigtig. Omkredsen skal beregnes præcist for den form, der skæres. For enkle former som cirkler (omkreds = π × diameter) eller rektangler (omkreds = 2 × længde + 2 × bredde) er dette simpelt. For komplekse, uregelmæssige former er omkredsen summen af alle individuelle lige og buede linjestykker, der skæres samtidigt.

For at illustrere forskelle i materialeegenskaber vises her en tabel med omtrentlige værdier for skærefasthed for almindelige metaller:

| Materiale | Skærefasthed (tons/in²) |

|---|---|

| Aluminium (blødt) | ~11 |

| Messing (halvhård) | ~20 |

| Blødt stål (HR/CR) | ~25-27 |

| Rustfrit stål (glødet) | ~37 |

| Rustfrit stål (halvhårdt) | ~50 |

Bemærk: Dette er omtrentlige værdier. Rådfør altid dig hos din materialeleverandør for specifikke data.

For at sikre nøjagtighed i dine beregninger:

- Kontroller materiale specifikationer: Man må aldrig antage skærestyrken. Få altid den korrekte værdi for den specifikke legering og temperering af dit materiale.

- Måle tykkelsen præcist: Små variationer i materiale tykkelse kan have en mærkbar effekt på den endelige tonnage, især med højstyrke materialer.

- Beregn omkredsen omhyggeligt: For komplekse dele skal geometrien opdeles i mindre segmenter for at sikre, at den samlede skårede længde beregnes korrekt.

Beregninger for forskellige stemplingsprocesser

Selv om de grundlæggende principper for beregning af kraft forbliver de samme, skal formlen tilpasses forskellige typer stempling. Den primære forskel ligger i, hvilken del af processen der forbruger energi, og hvordan materialet belastes. Det er ofte en fejlberegning at forveksle kravene til blanking, punching og tegning.

Hulløsering og Blankning: Begge disse operationer er skæringsoperationer. Ved at stampe fjernes materialet for at skabe et hul, mens der ved at blanke udskæres en del af et større ark. For begge er standardformlen (Tonnage = P × Th × SS) direkte gældende. Det er vigtigt at bruge den omkrans, der skal skæres, og materialets skærestyrke. For eksempel er "P" i stansning stansets omkreds; i blanking er "P" den endelige dels omkreds.

Trækning: Det er en formningsproces, ikke en klipperi. Tegning strækker metalpladen ud i en tredimensionel form, som en kop eller skal. Materialet bliver anbragt under spænding, ikke skæring. Beregningen skal derfor ændres. Som forklaret af Producenten , tegningsformlen erstatter skjærstyrken (SS) med materialets Den ultimative trækstyrke (UTS) - Hvad? Desuden skal den kraft, der kræves af tomrumholderen eller trykpladsen, beregnes og lægges til det samlede.

Progressiv stansning: I en progressiv formning sker der flere operationer (f.eks. stansning, bøjning, formning) på forskellige stationer ved hvert tryk. For at beregne den samlede tonnage skal man beregne den krævede kraft for hver enkelt operation, der udføres samtidig, og derefter lægge dem sammen. Det omfatter piercing, formning, bøjning og endda kraft fra fjederslipere og kvælstofpressure.

Her er en sammenligning af de vigtigste overvejelser for de forskellige operationer:

| Drift | Nøglefaktor for styrke | Omkreds (P) målt | Yderligere faktorer at overveje |

|---|---|---|---|

| Slå | Skærstyrke (SS) | Støjs omkrets | Stripperfjederdryk |

| Blanking | Skærstyrke (SS) | Omkreds af den blankede del | Stripperfjederdryk |

| Tegning | Den ultimative trækstyrke (UTS) | Omkreds af den trækne kop/skall | Blankholder / Pad-tryk |

For at vælge den korrekte beregning skal du bruge følgende tjekliste:

- [ ] Er operationen primært at skære materiale? Hvis ja, skal der anvendes formlen for skærestyrke.

- [ ] Er operationen strækning eller dannelse af materiale i en 3D-form? Hvis ja, skal der anvendes trækstyrkeformlen og tilsættes tryk på padden.

- [ ] Gør man flere operationer på et tryk? Hvis ja, beregn tonnagerne for hver enkelt og læg dem sammen.

Forudgående overvejelser og faktorer, der påvirker tonnagerne

Den grundlæggende formel giver et solidt skøn, men i et reelt produktionsmiljø kan flere andre faktorer påvirke den faktiske mængde, der kræves. Hvis man overser disse detaljer, kan det føre til unøjagtige forudsigelser og problemer med behandlingen. Erfarne ingeniører tager hensyn til disse nuancer for at forfine deres beregninger og sikre processtabilitet.

En af de vigtigste faktorer er værktøjstilstanden. Den standardformel kompenserer ofte for kedelige værktøj ved at anvende hele materiale tykkelsen. Men skarpe værktøjer får materialet til at bryde efter at det kun er gennemboret en brøkdel af tykkelsen (ofte 20-50%), hvilket reducerer den krævede kraft. Omvendt vil slidte eller kedelige værktøjer kræve en betydelig større tonnage. Andre faktorer er mellemrummet mellem stemplet og stemplet, materialets hårdhed og pressesneden.

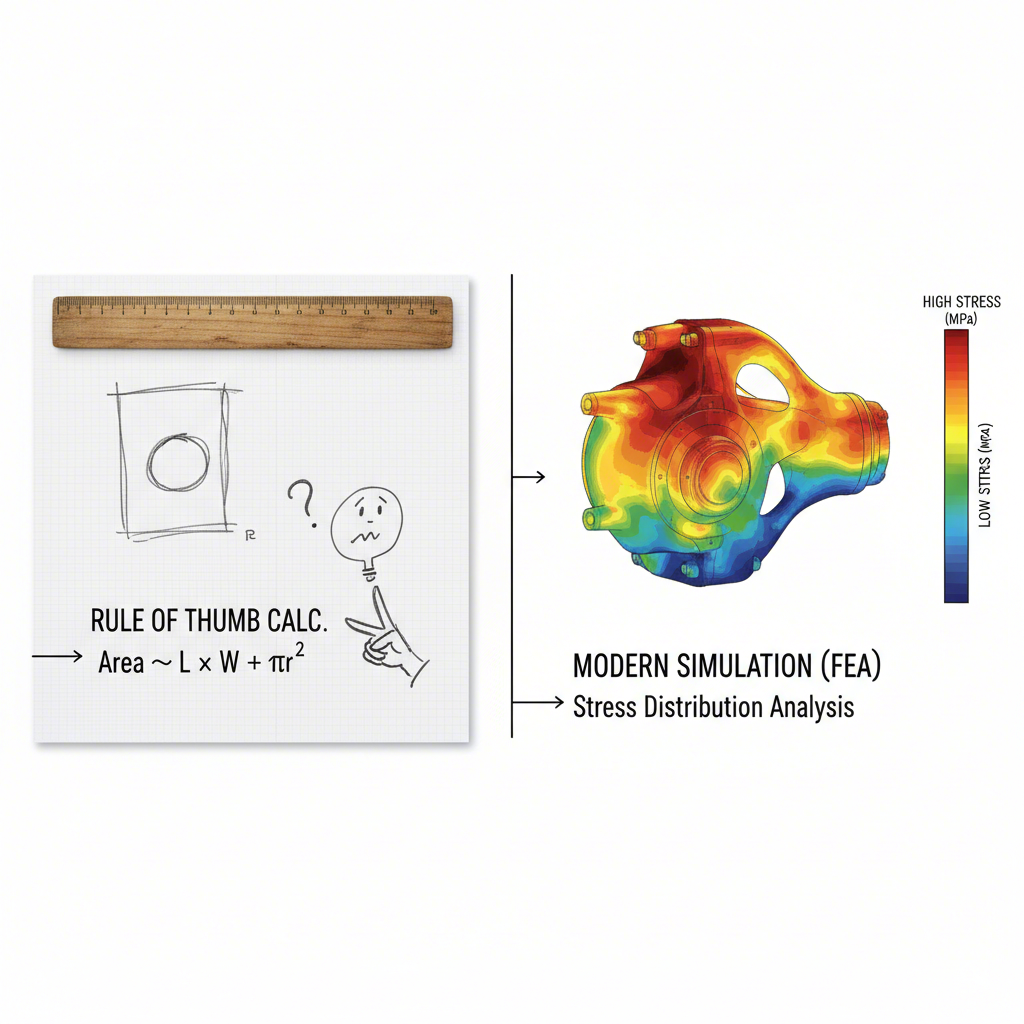

Der er desuden en afgørende forskel mellem tonnage (toppkraft) og energi. En press kan have tilstrækkelig tonnage, men ikke tilstrækkelig energi til at fuldføre arbejdet, især ved dybtrækninger, hvor materialet er højt oppe i presseslag. Dette kan få pressen til at stoppe på bunden af slaget. Moderne metoder er i stigende grad afhængige af Finite Element Analysis (FEA) og simuleringssoftware for at overvinde begrænsningerne ved håndberegninger. Som anført af Stampsimulering , kan disse værktøjer præcist modelere komplekse faktorer som materiale-hardning, springback og bindemiddeltryk i hele formningsprocessen. For komplekse komponenter, især i bilindustrien, er det ikke længere en luksus, men en nødvendighed at benytte avancerede CAE-simuleringer. Ledande leverandører som Shaoyi (Ningbo) Metal Technology Co., Ltd. anvende disse teknologier til at sikre præcision og effektivitet ved fremstilling af stemplingstykker og -komponenter til biler.

For at få mere pålidelige og sikre operationer, kan du overveje følgende tips:

- Anvend en sikkerhedsfaktor: Der skal altid tilføjes mindst 15-20% til den beregnede tonnage for at skabe en buffer for materialevariationer og værktøjs slitage.

- - Alle styrker: I komplekse stempler skal du huske at tilføje styrken fra kvælstoffjedre, trykpuder og drevne kammer til din samlede kraft.

- Overvej værktøjsskarphed: Hvis du har meget skarpe værktøjer, kan du muligvis bruge en lavere tonnage, men hvis du beregner for kedelige værktøjer, er der en sikrere øvre grænse.

- Afbalancer belastningen: I store presser eller progressive stykker skal belastningen være afbalanceret over pressens seng for at forhindre tilbøjning og for tidlig slitage på både pressen og stykket.

Ofte stillede spørgsmål

1. at Hvordan beregner man tonnage til stempling?

Den mest almindelige metode til beregning af tonnage ved stansning (især til perforering og blanking) er at bruge formlen: Tonnage = Omkreds af snittet (i tommer) × Materialetykkelse (i tommer) × Materialets skærefasthed (i tons pr. kvadrattomme). Skærefasthedsværdien er kritisk og varierer meget afhængigt af den pågældende metaltype.

2. Hvordan beregner du tonnagebehovet?

For at beregne det samlede tonnagebehov skal du først identificere alt det arbejde, der udføres i én enkelt pressehub. Ved en simpel blanking-operation anvendes den standardmæssige formel (Omkreds × Tykkelse × Skærefasthed). Ved et progressivt værktøj med flere stationer skal du beregne tonnaget for hver station, der udfører arbejde simultant (f.eks. perforering, forming, bøjning), og derefter lægge alle disse værdier sammen for at få det samlede nødvendige tonnage.

3. Hvordan beregnes tonnage for smedepresse?

Beregning af tonvægt for en smedefresse er grundlæggende forskellig fra stansning. I stedet for en skærehandling baseret på omkreds indebærer smedning at komprimere et materialevolumen. Formlen er mere kompleks og relaterer typisk til den projicerede arealafsmidning, materialets fladepåvirkning ved smedningstemperatur samt en faktor for formkompleksitet. Den kan ikke bruges ombytteligt med beregninger af stansetonvægt.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —