Stansning af rustfri stålbilerdele: En ingeniørvejledning til kvaliteter og processer

TL;DR

Stansning af rustfrit stål til biler er en præcisionsfremstillingsproces, der leverer store mængder korrosionsbestandige komponenter, som er afgørende for moderne automobilingeniørarbejde. Fra ferritisk 409 kvalitet anvendt i udstødningssystemer til austenitisk 304 kvalitet foretrukket til dekorative lister og sikkerhedsbeslag, tilbyder rustfrit stål et bedre styrke-vægt-forhold og bedre varmebestandighed sammenlignet med blødt stål. Processen anvender primært progressiv stansning for at håndtere de komplekse geometrier og stramme tolerancer, som kræves af OEM'er. For indkøbschefer og ingeniører ligger succesen i at vælge den rigtige legering for at balancere omkostninger med miljøpræstation, samtidig med at man håndterer tekniske udfordringer som arbejdsforgalning og fjedring.

Materialer: Valg af den rigtige kvalitet til autodele

I bilindustrien er valget af rustfrit stålkvalitet ikke kun et spørgsmål om korrosionsbestandighed; det er en strategisk beslutning, der afvejer formbarhed, varmebestandighed og omkostninger. De to primære serier, der anvendes i formede bildele, er Austenitisk (300-serien) og Ferritisk (400-serien), hvor hver serie har forskellige funktioner i bilens samling.

Austenitisk Rustfrit Stål (300-serien) er branchestandarden for komponenter, der kræver dybtrækkevne og fremragende korrosionsbestandighed. Kvalitet 304 er den mest udbredte legering i denne kategori, og værdsættes for sin fremragende formbarhed og ikke-magnetiske egenskaber. Den anvendes ofte i strukturelle komponenter, airbag-beholdere og dekorative lister, hvor æstetik går hånd i hånd med funktionel holdbarhed. For applikationer, der kræver højere trækstyrke, såsom chassis-forkoklinger eller komplekse beslag, Grade 301 vælges ofte på grund af sin høje koldforstærkningsrate, hvilket gør, at den kan absorbere betydelig energi under en kollision.

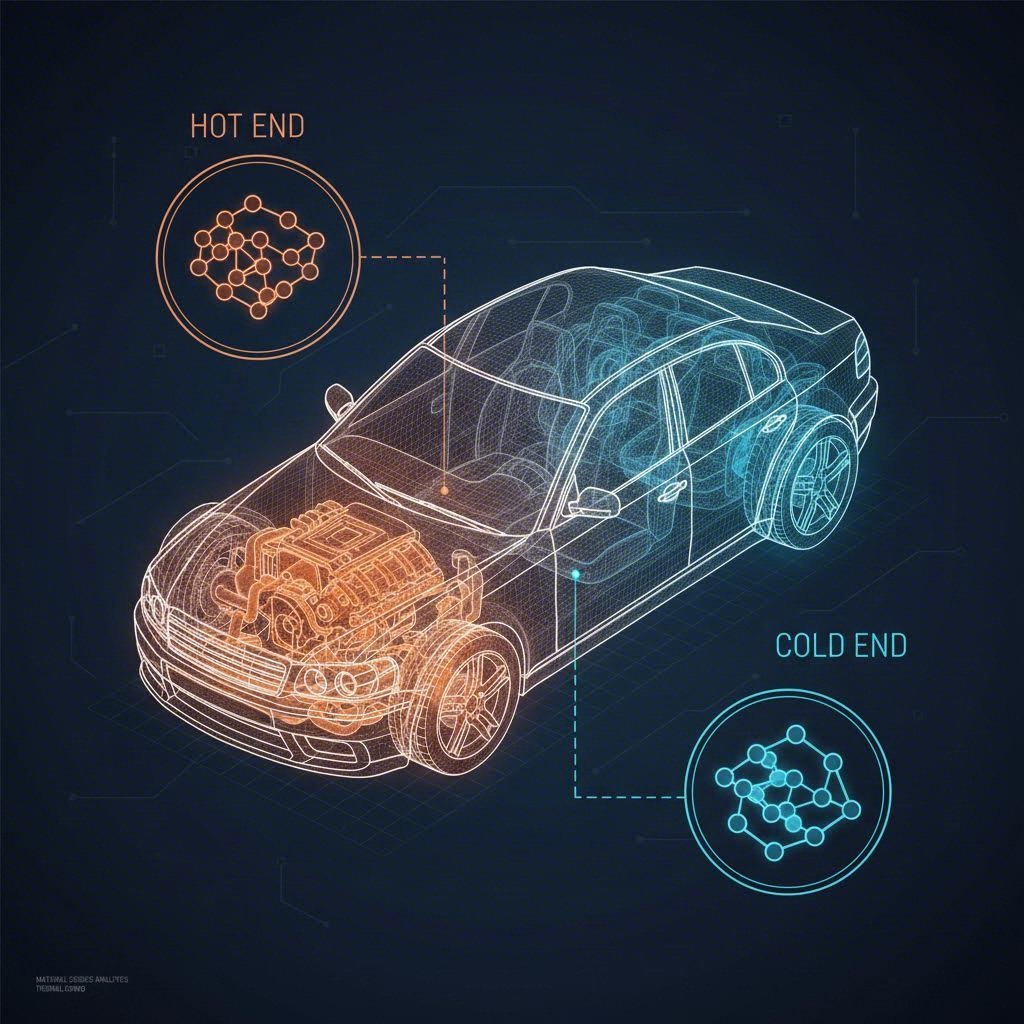

Ferritisk Rustfrit Stål (400-serien) , især Kvalitet 409 og 430 , dominerer "varmeenden" af køretøjet. Kvalitet 409 er specielt udviklet til automobiludledningssystemer; selvom den kan udvikle overfladerust, bevarer den strukturel integritet under ekstrem termisk cyklus og er betydeligt billigere end nikkelrige legeringer fra 300-serien. Kvalitet 430 tilbyder bedre korrosionsbestandighed og anvendes ofte til blank trim og indvendige paneler, hvor magnetiske egenskaber ikke udgør et problem. Ingeniører skal bemærke, at ferritiske kvaliteter generelt har lavere ductilitet end austenitiske kvaliteter, hvilket begrænser deres anvendelse i dybtformede dele.

| Kvalitetsfamilie | Nøglelegeringer | Primære egenskaber | Typisk autoanvendelse |

|---|---|---|---|

| Austenitisk | 304, 304L, 301 | Høj formbarhed, ikke-magnetisk, overlegen korrosionsbestandighed | Brændstofsystemer, sikkerhedsselebukler, dekorativ trim, airbagbeholdere |

| Ferritisk | 409, 430, 439 | Magnetisk, varmebestandig, omkostningseffektiv, lavt nikkelindhold | Udstødningsindsamler, katalysatorhylstre, lyddæmper, varmeskærme |

| Specialitet | 321, 316 | Titanstabiliseret (321), molybdæn tilsat (316) | Komponenter til motoren med høj temperaturbelastning, sensorer udsat for vejssalte |

Kritiske anvendelser: Fra udstødning til sikkerhedssystemer

Stansede rustfrie stålkompontenter er overalt i moderne køretøjer og ofte skjulte inden i kritiske delsystemer. Materialets evne til at modstå hårde driftsmiljøer uden at forringe gør det uundværligt både for forbrændingsmotorer og elbilarkitekturer (EV).

Udstødnings- og emissionsystemer repræsenterer den største mængdeanvendelse af stanset rustfrit stål. Komponenterne på "varmeenden", såsom udstødningsindsamler og katalysatorhylstre , anvendes grader som 409 og 321, der kan modstå temperaturer over 1500°F (815°C) og samtidig tåle konstant vibration. Stemplede varmeskærme er et andet vigtigt anvendelsesområde, hvor de beskytter temperatursensible elektronik og kabineindretning mod motorvarme. Disse dele har ofte komplekse geometrier for at maksimere stivheden og samtidig minimere vægten.

Sikkerheds- og strukturelle komponenter kræver de forudsigelige deformationsegenskaber, som rustfrit stål tilbyder. Sikkerhedsselenes spænder, retractor-mekanismer og bremsetromler fremstilles ofte ved stempel af højstyrke materialer for at sikre fejlfri funktion gennem hele bilens levetid. I EV-sektoren vinder stempning af rustfrit stål fremgang for batteribeholder-forklædninger og busbarer, hvor beskyttelse mod punktering og korrosion er ufravigelig. Den høje energiabsorptionsevne hos austenitiske grader bidrager væsentligt til kollisionsfasthed, hvilket giver ingeniører mulighed for at designe tyndere og lettere sikkerhedsrammer, der opfylder strenge krav fra kollisionstests.

Stempleprocessen: Ingeniørudfordringer og løsninger

At stempel rustfrit stål stiller tekniske udfordringer, der adskiller sig fra blødt stål, primært på grund af materialets højere skærefasthed og tendens til koldforstærkning. Arbejdsindhærdning opstår når materialet bliver hårdere og mere sprød, mens det forvandles. Selvom dette kan være en fordel for strukturel styrke, skaber det store problemer for værktøjerne, hvis det ikke håndteres korrekt. Producenter skal anvende presseværker med høj tonnage og specialiserede smøremidler for at forhindre galling —tilhæftningen af emnets materiale til formens overflade.

Springbage er et andet kritisk fænomen, hvor det stemplede emne forsøger at vende tilbage til sin oprindelige form, efter at formen er åbnet. Fordi rustfrit stål har en højere flydestyrke, udviser det større fjedring end kulfiberstål. Erfarne værktøjs- og formingeniører kompenserer herfor ved at overdreje materialet i formdesignfasen. Progressiv stansning er den foretrukne metode til produktion i høj kapacitet, hvor flere operationer (skæring, bøjning, formning) udføres i én enkelt proces. For samarbejdspartnere er det afgørende at tjekke deres pressekapacitet; tunge automobilsundhedsdele i rustfrit stål kræver ofte presseklassificeringer mellem 400 og 800 tons for korrekt formning.

For at håndtere disse kompleksiteter effektivt, er det afgørende at samarbejde med en kompetent producent. For OEM'er, der ønsker at dække afstanden mellem indledende design og masseproduktion, Shaoyi Metal Technology tilbyder omfattende stemplingsløsninger som benytter presser op til 600 tons og har IATF 16949-certificeret præcision. Deres evne til at skala fra hurtig prototyping på 50 enheder til millioner af massproducerede styreavle eller underkarosser sikrer, at ingeniørudfordringer som fjedring og toleransekontrol løses tidligt i udviklingsfasen, hvilket forhindrer kostbare forsinkelser under fuldskala produktion.

Kommercielle og ydelsesmæssige fordele

Selvom råvareomkostningerne er højere i forhold til forzinket eller koldvalsede stål, tilbyder rustfrit stål en overbevisende "levetidsomkostnings"-fordele for automobil-OEM'er. Den primære årsag er "Fit-and-Forget" holdbarhed . Komponenter fremstillet af rustfrit stål kræver ikke sekundær belægning eller maling for at modstå rost, hvilket eliminerer hele trin i produktionssupply chain og reducerer risikoen for fejl i påførte belægninger under brug.

Vægtreduktion er en anden betydelig kommerciel fordel. Da rustfrit stål (især koldformet 301 eller 304) har væsentligt højere brudstyrke end blødt stål, kan ingeniører specificere tyndere plader for at opnå samme strukturelle ydeevne. Denne vægtreduktion er afgørende for at forbedre brændstoføkonomien i køretøjer med forbrændingsmotor og forlænge rækkevidden af eldrevne køretøjer. Desuden er materialet 100% genanvendelig , hvilket er i tråd med bilindustriens stigende fokus på bæredygtighed og cirkulær økonomi.

Ofte stillede spørgsmål

kan 304 rustfrit stål stanses effektivt?

Ja, legering 304 er en af de mest stansbare rustfrie ståltyper på grund af sin høje ductilitet og strækbarhed. Det kræver dog presseværker med højere tonnage og mere robust værktøjning (ofte carbiddies) i forhold til blødt stål, da det hurtigt bliver hårdt under bearbejdning. Det er fremragende egnet til dybtrukne dele som brændstofsystemkomponenter og dekorative dæksler.

2. Hvordan forhindrer producenter galling under stansning?

Galling, eller overførsel af materiale til dies, forhindres ved brug af højtydende smøremidler specielt formuleret til rustfrit stål, såsom klorerede olier eller tørre filmsperrebeklædninger. Yderligere reducerer belægning af værktøjet med titaniumnitrid (TiN) eller brug af carbiddieindsatser gnidningen markant og forlænger værktøjslevetiden.

3. Er stansning af rustfrit stål dyrere end stansning af carbonstål?

De forudgående materialeomkostninger for rustfrit stål er højere, og værktøjsvedligeholdelsesomkostningerne kan være større på grund af hurtigere slid på formværktøjer. Men undtagelsen af efterbehandlingspladering (som zink eller e-coat) samt materialets holdbarhed resulterer ofte i lavere samlede deleomkostninger over bilens levetid.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —