Valg af stålsorter til automobilstansning: Konstruktionskriterier

TL;DR

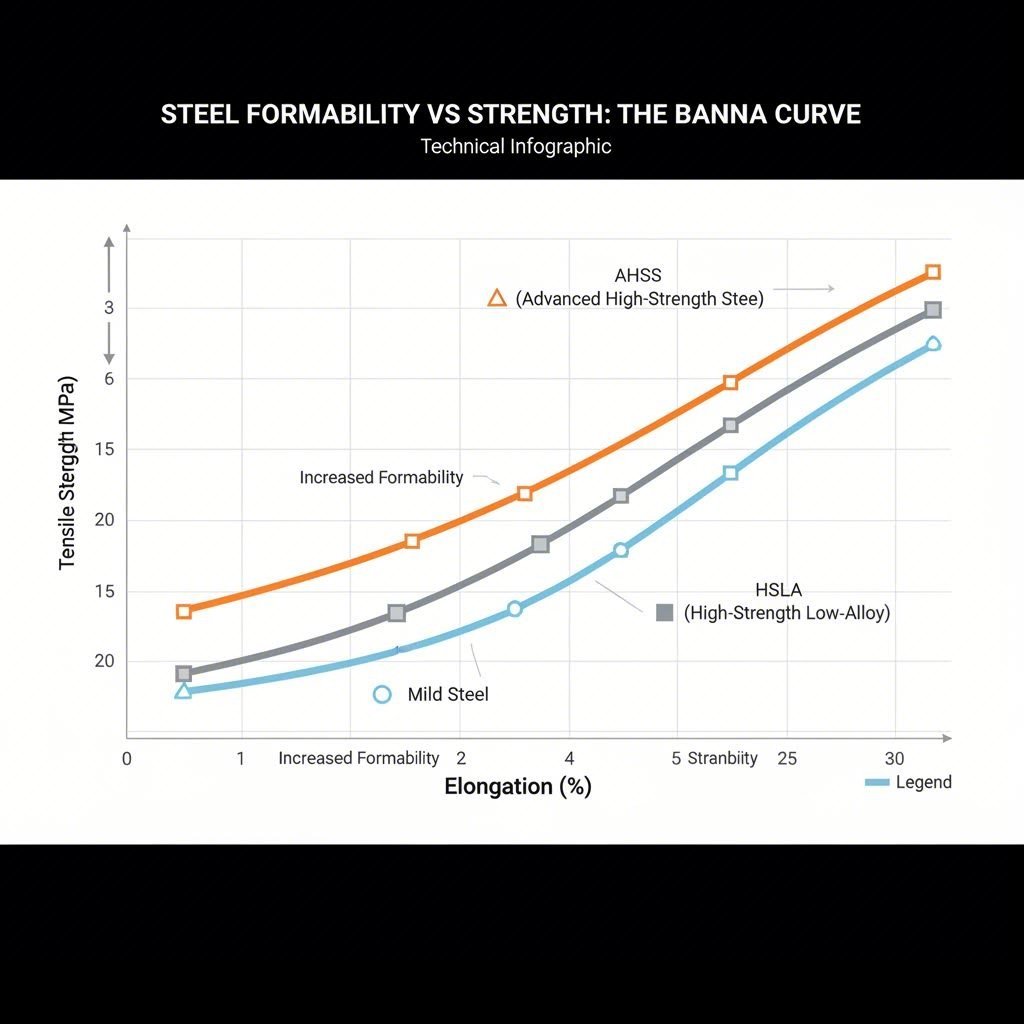

Valg af den optimale stålkvalitet til automobilstansning kræver en nøjagtig balance mellem tre modstridende faktorer: formbarhed (sejhed), mekanisk styrke (flyde-/brudstyrke) og produktionsomkostninger. Mens kuldioptstål som SAE 1008 stadig er standarden for synlige karosseriplader på grund af deres fremragende overfladekvalitet, har moderne sikkerhedskrav skiftet industrien mod højstyrke lavlegeret stål (HSLA) og avancerede højstyrke stål (AHSS) for strukturel integritet. Et vellykket materialevalg afhænger af forståelsen af kompromisset mellem et metals evne til at strækkes uden at revne og dets evne til at absorbere kollisionsenergi.

Afgørende valgfaktorer: Ingeniørkrav

Før der specificeres en kvalitet, skal ingeniører vurdere materialets mekaniske egenskaber i forhold til komponentens geometri og funktion. Den primære afvejning inden for bilindustriens stansning er universelt anerkendt: Når styrken stiger, falder formbarheden generelt. Dette omvendte forhold betyder, at materialer valgt til dybtrukne dele skal prioritere udstrækning, mens sikkerhedskritiske komponenter skal prioritere brudstyrke.

Nøglepræstationsindikatorer for stanskede materialer inkluderer:

- Flidestyrke vs. Brudstyrke: Flidestyrken bestemmer grænsen for elastisk deformation, mens brudstyrken definerer brudpunktet. For konstruktionsdele er et højt flydepunkt afgørende for at forhindre permanent deformation under belastning.

- Udstrækning (n-værdi): Hårdningsudvendigheds eksponenten (n-værdi) angiver, hvor godt stålet fordeler deformationen. Højere n-værdier tillader mere komplekse former uden lokal tyndning eller revner.

- Anisotropi (r-værdi): Dette måler materialets modstand mod tyndelse. En høj r-værdi er afgørende for dybtrækningssøgninger som oliekarteller eller brændstoftanke.

Også omkostningseffektivitet spiller en afgørende rolle. Selvom avancerede kvaliteter tilbyder vægtreduktion, kræver de ofte presse med højere tonvægt og dyrere belægninger til værktøjer for at håndtere øget slid. Ifølge Worthy Hardware er forståelsen af disse parametre det første skridt i at undgå kostbare produktionsfejl som revner eller overdreven springback.

Standard kulstalskvaliteter (arbejdsheste)

Kulstål fortsat udgør rygraden i automobilproduktionen og står for en betydelig procentdel af den samlede køretøjsvægt. Disse kvaliteter klassificeres efter deres kulstofindhold, hvilket direkte påvirker deres hårdhed og ductilitet.

Lavkulstof- og mild stål (SAE 1008, 1010)

Lavkulstofstål, ofte kaldet mild stål, indeholder typisk mindre end 0,25 % kulstof. Kvaliteter som SAE 1008 og SAE 1010 er branchestandarden for synlige "Class A"-overfladekomponenter, såsom forkapper, motorhjelme og dørpaneler. Deres høje duktilitet gør det muligt at stemple dem i komplekse, flødende kurver uden sprækker. Desuden kan de nemt svejses og males, hvilket gør dem ideelle til karosseri-montering (BIW).

Medium- og højtkulstofstål (SAE 1045, 1095)

Når kulstoffindholdet stiger, bliver stålet hårdere og stærkere, men betydeligt mindre formbart. Medium-kulstofkvaliteter som SAE 1045 anvendes til komponenter, der kræver større slidstyrke, såsom gear eller beslag. Højtkulstofstål som SAE 1095 , fungerer bedst i anvendelser, der kræver ekstrem hårdhed og formfasthed, såsom fjedre eller klemmer. Talan Products bemærker, at selvom disse kvaliteter tilbyder overlegent holdbarhed, stiller de større krav til stempleprocessen og ofte kræver flere formeringsfaser eller varmebehandling.

| Kvalitetskategori | Almindelige SAE-kvaliteter | Typisk anvendelse i bilindustrien | Nøglekarakteristik |

|---|---|---|---|

| Lav kulstof | SAE 1008, 1010, A36 | Karosseripaneler, chassisoverdele | Høj formbarhed, fremragende overfladefinish |

| Middelholdig kulstof | SAE 1045, 1050 | Væggegrej, akser, støttepladser | Balanceret styrke og slidbestandighed |

| Høj kulstof | SAE 1080, 1095 | Fjedre, vaskemaskiner, klemmer | Høj hårdhed, skrøbelig formering |

Højstyrke og avancerede stål (HSLA og AHSS)

For at opfylde de skærpende standarder for brændstoføkonomi og krav til kollisionssikkerhed, vender bilingeniører sig i stigende grad til højstyrkelagrede stål (HSLA) og avancerede højstyrke stål (AHSS). Disse materialer gør det muligt for producenter at bruge tyndere målebredde (downgauging) for at reducere vægten uden at ofre strukturel integritet.

HSLA-stål de opnås ved mikroløgning med vanadium eller niobium. De anvendes i stor udstrækning til chassiskomponenter, ophængningsarmer og forstærkninger. AHSS , herunder dobbeltfaset (DP) og transformationsinduceret plastisitet (TRIP) stål, tilbyder et endnu mere aggressivt styrke/vægtforhold, med trækstyrke, der ofte overstiger 800 MPa.

Forarbejdning af disse materialer kræver specialiserede evner. Den højere styrke resulterer i en betydelig "springback" - metalens tendens til at vende tilbage til sin oprindelige form efter stempling. Det kræver avanceret formning af stemplerne og tunge tryklinjer. For komplekse strukturelle komponenter som kontrolarm eller underrammer er det vigtigt at samarbejde med en producent, der kan håndtere krav om stor tonnage. Virksomheder som Shaoyi Metal Technology udnytte IATF 16949-certificerede præcisions- og trykkapaciteter på op til 600 tons til effektivt at levere disse kritiske sikkerhedskomponenter.

Korrosionsbestandige og rustfrit valgmuligheder

For komponenter, der udsættes for hårde miljøer, såsom udstødningssystemer eller udvendige udklædning, bliver korrosionsbestandighed den afgørende faktor. Mens galvanisering (zinkskift) beskytter karrosseripaneler af kulstofstål, kræver specifikke anvendelser de iboende egenskaber af rustfrit stål.

Ferritisk rustfrit stål (400-serien): 409 er det foretrukne produkt til udstødningssystemer til biler. Den har en passende korrosionsbestandighed til en lavere pris end 300-serien og er oxidationsbestandig ved høje temperaturer. Det er magnetisk og har moderat formbarhed.

Med en diameter på over 300 mm Grade 304 giver en overlegen korrosionsbestandighed og en ikke-magnetisk, æstetisk behagelig finish. Ifølge Larson-værktøj og stempling , denne klasse foretrækkes til dekorative udklædninger, hjuldæk og dele, hvor rust er uacceptabel. Det er dog dyrere og kan blive hærdet, hvilket kan komplicere stemplingsprocessen.

Ansøgningskortlægning: Hvilken klasse til hvilken del?

Valget af det rigtige materiale afhænger i sidste ende af, hvor en del er placeret og hvad den skal bruges til i køretøjets arkitektur. Denne beslutning matrix hjælper med at strømline udvælgelsesprocessen:

- Synlig udvendig (skindpaneler): Forrang gives til overfladekvalitet og formbarhed. Anvendelse: Lavkulstof / IF-stål / Bake-hærdet stål.

- Sikkerhedskæde (stolper, tagskinner): Prioritet er energioptagelse og kollisionsbeskyttelse. Anvendelse: Tofaset (DP) eller borstål (varmtstemplet).

- Chassis og ophæng Fortrinsvis er træthedshæftighed og holdbarhed. Anvendelse: HSLA 350/420.

- Udstødnings- og varmeskjold: Prioritet er varme- og korrosionsbestandighed. Anvendelse: Rustfrit stål 409 eller aluminium.

Ved at tilpasse materialegenskaberne til de specifikke stress- og miljøforhold, kan ingeniører sikre lang levetid og ydeevne samtidig med at de kontrollerer produktionsomkostningerne.

Sammendrag af strategier for udvælgelse af stål

Overgangen fra enkle bløde stål til komplekse flerfases legeringer repræsenterer udviklingen i moderne bilteknik. Succesfulde stemplingsprojekter er ikke kun baseret på at vælge en kvalitet fra et diagram, men på at analysere komponentens samlede livscyklus fra trykkeriet til kollisionsprøvetab. Uanset om man optimerer for de lette krav til elbiler eller den robuste holdbarhed af erhvervstransporter, er den korrekte stålkvalitet grundlaget for bilens sikkerhed og effektivitet.

Ofte stillede spørgsmål

1. at Hvad er forskellen mellem HSLA og mild stål ved stempling?

HSLA-stål (High-Strength Low-Alloy) er betydeligt stærkere end blødt stål på grund af tilføjelsen af legeringsdele, hvilket giver mulighed for tyndere, lettere dele. HSLA er dog mindre formbar og har en højere springback, hvilket kræver mere styrke og præcis modstandskompensation sammenlignet med det bløde, duktile milde stål, der anvendes til dybt trækede karrosseripaneler.

2. at Hvorfor foretrækkes SAE 1008 for karrosseripaneler til biler?

SAE 1008 foretrækkes på grund af sin fremragende formbarhed og overfladefinishkvalitet. Med et lavt kulstofindhold kan den tegnes i komplekse, glatte former uden at splitte, og den giver en ensartet overflade til maling, hvilket er afgørende for bilens ydre.

3. Det er ikke muligt. Kan rustfrit stål anvendes til konstruktion af bildele?

Mens rustfrit stål er utrolig stærkt og korrosionsbestandigt, er det generelt for dyrt til udbredt brug i strukturelle sikkerhedskurve sammenlignet med AHSS eller HSLA. Det er primært forbeholdt udstødningssystemer (høj varmebestandighed) og dekorativt trim (korrosionsbestandighed), selvom nogle specialiserede højpræstationsapplikationer kan bruge det til struktur.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —