Professionel pladfremstilling: Fra råmateriale til færdigt emne

Forståelse af professionel pladfremstilling

Har du nogensinde undret dig over, hvad der adskiller et fejlfrit automobilchassis fra et vredet garageprojekt? Svaret ligger i professionel pladfremstilling – en præcisionsdrevet produktionsdisciplin der omdanner flade metalplader til komplekse, belastningsbærende komponenter, som anvendes på tværs af næsten alle industrier.

Professionel pladfremstilling er den industrielle proces, hvor flade metalplader (typisk 0,5 mm til 6 mm tykke) skæres, formas, og samles til færdige dele eller produkter ved hjælp af specialiseret udstyr, certificerede teknikker og kvalitetskontrollerede arbejdsgange, som opfylder specifikke tekniske tolerancer og branchestandarder.

I modsætning til selvbygger- eller hobbytilgang, der bygger på grundlæggende håndværktøjer og tilnærmede målinger, kræver denne industrielle proces avanceret maskineri, uddannede teknikere og streng overholdelse af internationale specifikationer som ISO 2768-tolerancenormer. Forskellen betyder mere, end man måske tror – især når det gælder strukturel integritet, sikkerhedskompatibilitet og lang levetid.

Hvad adskiller professionel fremstilling

Forestil dig at bukke et stykke aluminium i dit værksted i forhold til at lade samme bøjning blive udført af en robotiseret bøjningscelle med kontrolleret gentagelighed. Resultaterne er vidt forskellige. Professionel kvalitet giver:

- Præcisionstolerancer: Målinger præcise ned til brøkdele af en millimeter, afgørende for dele, der skal sidde perfekt sammen

- Materialeintegritet: Korrekte teknikker forhindrer revner, deformation og spændingskoncentrationer, der svækker færdige komponenter

- Overensstemmelsescertificering: Dokumentation som beviser, at dele opfylder branchestandarder for automobil-, luftfarts-, medicinske og bygningsapplikationer

- Konsekvent gentagelighed: Uanset om der produceres 10 dele eller 10.000, matcher hver enkelt de oprindelige specifikationer

Ifølge TRA-C industrie , præcisionsarbejde med plademetal er integreret i sektorer som automobilindustri, aeronautik, fødevareproduktion, jernbaner, kernekraft og forsvar – industrier, hvor fejl simpelthen ikke er en mulighed.

Den industrielle grundvold for moderne produktion

Professionel fabricering fungerer som rygraden i moderne produktion. Når man tænker på, at plademetaldele indgår i alt fra hospitaler til kommercielle HVAC-systemer, begynder man at forstå, hvorfor professionel udførelse betyder så meget.

Det er også værd at bemærke forskellen mellem pladearbejdning og konstruktion. Produktion fokuserer på fremstilling af rå metalplader i stor målestok, mens bearbejdning omdanner disse plader til skræddersyede komponenter til specifikke anvendelser. Professionelle fabriceringsvirksomheder udbedrer dette spring, idet de tager standardmaterialer og skaber tilpassede løsninger, der opfylder strenge krav.

Gennem denne guide vil du blive bekendt med kerneprocesser, der definerer kvalitetsfabricering, lære, hvordan du vælger passende materialer til din anvendelse, forstå designprincipper, der reducerer omkostninger samtidig med at resultatet forbedres, og udforske, hvordan forskellige industrier udnytter disse evner. Uanset om du er en ingeniør, der specificerer dele, en indkøbsprofessionel, der søger leverandører, eller blot nysgerrig på, hvordan præcisionsmetaldele fremstilles – vil dette materiale give dig den grundlæggende viden, du har brug for.

Kernefabriceringsprocesser og -teknikker

Så hvordan bliver et fladt metalplade egentlig til en præcisionskomponent? Transformationen sker gennem en omhyggeligt koordineret række processer – hvor hver enkelt bygger på den forrige. At forstå disse teknikker hjælper dig med at kommunikere mere effektivt med producenter og træffe klogere beslutninger omkring dine projektkrav.

Professionel plademetalbearbejdning bygger på fire grundlæggende proceskategorier: skæring, formning, punching og samling. Lad os gennemgå hver enkelt, så du kan se nøjagtigt, hvad der sker på værkstedsgulvet.

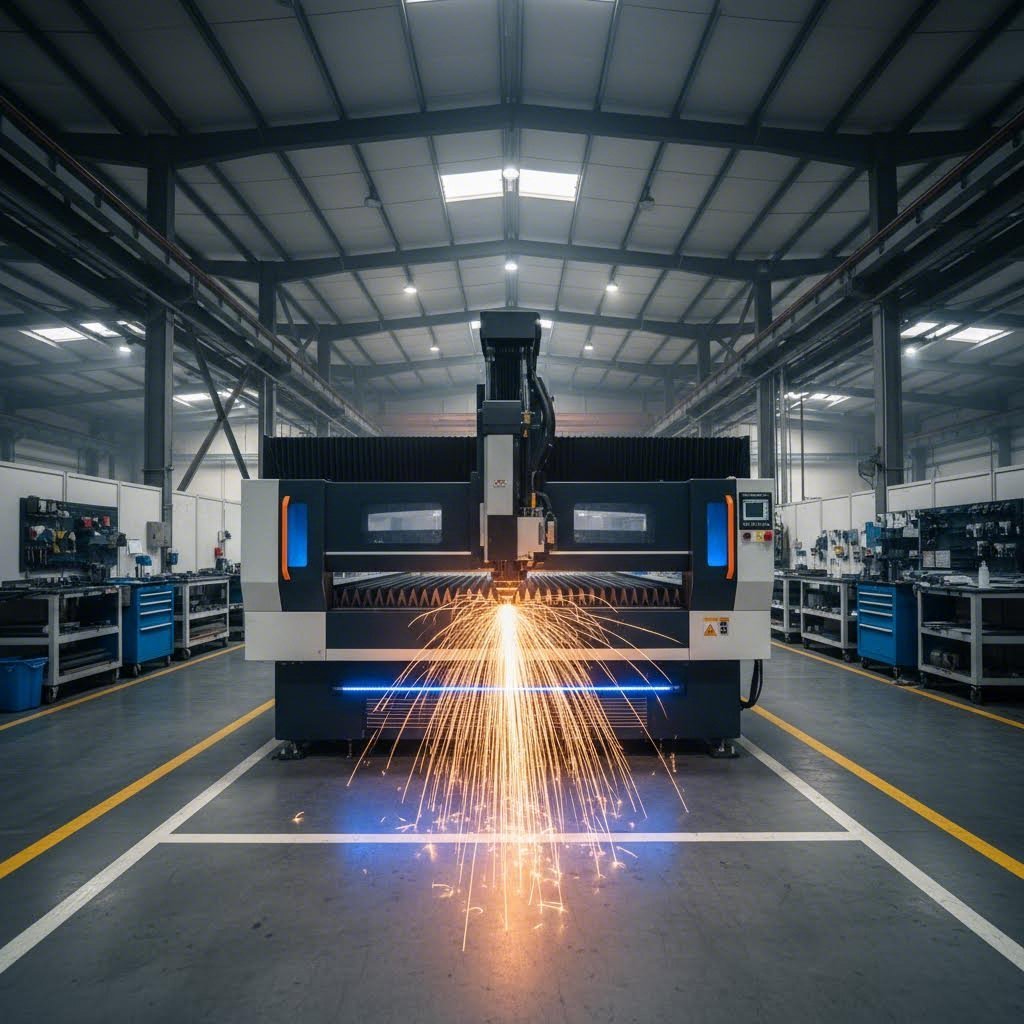

Skæreteknologier og deres anvendelser

Skæring er, hvor hvert fremstillingsprojekt starter . Målet? Fjerne unødigt materiale og skabe den præcise kontur, din komponent kræver. Men her bliver det interessant – den valgte skæremetode påvirker markant kantkvaliteten, tolerancer og samlede omkostninger.

Moderne fremstillingsværksteder tilbyder typisk flere skærevalgmuligheder:

- Laserskæring: En fokuseret laserstråle smelter, brænder eller fordamper materiale med ekseptionel præcision. Ifølge MetalsCut4U opnår laserskærere en nøjagtighed på ca. 0,0125 tommer (0,32 mm) og producerer slanke kanter med glatte overflader. Denne metode er fremragende til indviklede designs og minimerer materialeforvrængning, da varmen forbliver lokaliseret.

- Plasmaskæring: En varm stråle af ioniseret gas skærer igennem elektrisk ledende metaller i høj hastighed. Plasmaskærere kan håndtere tykkere materialer bedre end lasere og er blevet stadig mere prisvenlige. Nyere modeller har nu mindre dysor og tyndere plasmabuer, der kan konkurrere med laserens præcision.

- Skæring: En mekanisk proces, der bruger modsatte klinger til at adskille metalplader. Skæring fungerer bedst til lige snit i tykkere plader og giver rene, præcise resultater uden varmedeformation – selvom det kan skabe mindre kantfejl kaldet spån.

- Vandjet skæring: Højtrykvand blandet med slibende partikler skærer gennem metal uden at generere varme. Denne teknik bevarer materialets iboende struktur og håndterer indviklede former særdeles godt. Den er særlig værdifuld, når der arbejdes med metaller, som er følsomme over for varmepåvirkede zoner.

Hvilken metode bør du angive? Laserskæring dominerer til tynde og mellemtykke plader, der kræver komplekse geometrier. Plasma er mere økonomisk til tykkere materialer. Vandstråle bliver afgørende, når termisk deformation helt skal undgås.

Fremstilling og samlingsteknikker forklaret

Når dine dele er skåret i form, skaber omformningsprocesser de bøjninger, vinkler og kurver, der giver plademetal dets tredimensionelle karakter. Tænk på beslag, kabinetter, chassisdele – alt, der går ud over fladt materiale.

Professionelle svejsere anvender flere bøjnings- og omformningsmetoder:

- Luftbøjning: Metalpladen bøjes over en form med kontrolleret kraft, hvilket giver fleksible vinkelmuligheder. Denne teknik tillader en række radier og er stadig den mest almindelige metode til standardbøjninger.

- Bundning (prægning): Pladen presses fast mellem et stempel og en form for ekstremt præcise og ensartede bøjninger med minimal fjedring. Denne metode egner sig til applikationer, hvor der kræves stramme tolerancer.

- V-bøjning: En specialiseret luftbøjningsteknik, der bruger V-formede værktøjer til at skabe skarpe vinkler og præcise geometrier – ofte anvendt ved professionel fremstilling af stansede metaldele.

- Dybt træk: Metalplader trækkes ind i formhulrum for at danne hule former som dåser, kabinetter og bilkomponenter.

- Hydroformning: Højtryksvæske formerer metal til komplekse geometrier og producerer lette, men stærke komponenter, som ofte anvendes i bil- og luftfartsindustrien.

Stansoperationer supplerer disse omformningsteknikker ved at skabe huller, nicher og udsparinger i dine dele. CNC-stansemaskiner automatiserer denne proces og muliggør komplekse mønstre med bemærkelsesværdig effektivitet og gentagelighed.

Til sidst samler svejsning individuelle komponenter til færdige samlinger. Den anvendte teknik afhænger af materialetype, tykkelse og kvalitetskrav:

- MIG-svejsning (Metal Inert Gas): Anvender en kontinuerligt tilført wirelektrode beskyttet af inaktiv gas. Kendt for alsidighed og hastighed på tværs af forskellige metaller og tykkelser.

- TIG-svejsning (Tungsten Inert Gas): Bruger en ikke-forbrugt wolframelektrode til præcise, højkvalitets svejsninger – ideel til tynde plader, hvor der kræves ekstraordinær kontrol og rene resultater.

- Punktsvejsning: Anvender tryk og elektrisk strøm på bestemte punkter for at skabe stærke, lokaliserede forbindelser. Denne modstandssvejseteknik dominerer inden for bilproduktion.

Kvalitetssvejsning er enormt vigtig. Den AWS D9.1:2018 Sheet Metal Welding Code etablerer kvalifikations-, udførelses- og inspektionsretningslinjer for plader op til 6,07 mm tykkelse. AWS-certificerede svejsere repræsenterer branchekvalitetens benchmark – et certifikat, der er værd at verificere, når du vurderer potentielle produktionssammarbejdspartnere.

Nu hvor du forstår, hvordan disse processer fungerer, handler det næste afgørende valg om at vælge de rigtige materialer til brug i dem.

Vejledning i materialevalg og specifikationer

Valget af det rigtige materiale kan gøre eller bryde dit produktionsprojekt. Lyder det kompliceret? Det behøver det ikke at være. Når du først forstår, hvordan materialeegenskaber passer til anvendelseskravene, bliver beslutningen meget klarere – og du undgår dyre fejl senere hen.

Professionelle leverandører af pladebearbejdning arbejder med en bred vifte af metaller, hvor hvert materiale har sine egne fordele afhængigt af dine krav til ydelse, miljøforhold og budgetbegrænsninger. Ifølge JLCCNC , de mest almindeligt anvendte materialer inkluderer rustfrit stål, aluminium, koldvalsede stål, forzinket stål og kobber – hvert valgt ud fra styrke, holdbarhed, formbarhed, omkostningseffektivitet og korrosionsbestandighed.

Materialeegenskaber og ydelsesegenskaber

Før du går i detaljer med specifikke materialer, skal du overveje disse afgørende faktorer, der bør guide dit valg:

- Mekaniske krav: Hvilke belastninger, spændinger eller stød skal komponenten tåle?

- Miljøpåvirkning: Bliver komponenten udsat for fugt, kemikalier eller ekstreme temperaturer?

- Formbarhedsbehov: Hvor komplekse er bukkerne, trækningerne og formerne?

- Vægtbegrænsninger: Kræver din anvendelse lette løsninger?

- Budgetparametre: Hvilken omkostning pr. del kan dit projekt klare?

Sådan sammenlignes de mest populære materialer ud fra nøglepræstationsparametre:

| Materiale | Nøgleegenskaber | Fælles målere | Korrosionsbestandighed | Typiske anvendelser |

|---|---|---|---|---|

| Rustfrit stål (304/316) | Høj styrke, fremragende holdbarhed, selvhelelse af oxidlag | 16-26 gauge (1,5 mm - 0,45 mm) | Fremragende – især 316 kvalitet i marine/kemiske miljøer | Fødevareindustri, medicinsk udstyr, udendørs arkitektur, marine komponenter |

| Aluminium (5052/6061) | Letvægtet (1/3 densitet af stål), god styrke-vægt forhold, naturlig oxidbeskyttelse | 14-24 gauge (1,6 mm - 0,5 mm) | Meget god – modstår rost naturligt, fungerer godt i kystnære områder | Luftfartsdele, elektronikomkapslinger, skilte, automobilpaneler |

| Koldrulleret Stål | Høj præcision, glat overflade, fremragende formevne, nem at svejse | 10-26 gauge (3,4 mm - 0,45 mm) | Dårlig—kræver belægning eller maling til beskyttelse | Automobildele, husholdningsapparaters kabinetter, møbelskeletter, indendørs konstruktionsdele |

| Galvaniseret Stål | Forzinket til beskyttelse, moderat styrke, omkostningseffektiv | 12-26 gauge (2,7 mm–0,45 mm) | God—zinklaget giver offerbeskyttelse | Ventilationskanaler, tagdækning, hegn, udendørs kabinetter |

| Kopper | Overlegen elektrisk/varmeledningsevne, antimikrobielle egenskaber, udvikler beskyttende patina | 16-24 gauge (1,3 mm–0,5 mm) | Udmærket—danner beskyttende patina med tiden | Elektriske komponenter, varmevekslere, dekorative elementer, tagdækning |

Når man sammenligner styrke, fører rustfrit stål og koldvalsede stål an, mens aluminium tilbyder den bedste fordel i forhold til vægt. For korrosionsbestandighed overgår rustfrit stål og kobber alternativerne markant – hvilket gør dem ideelle til barske eller fugtige omgivelser.

Valg af materialer i overensstemmelse med anvendelseskrav

At forstå målespecifikationer er ligeledes vigtigt. I modsætning til standard metriske mål, hvor tykkelse aflæses direkte i millimeter, fungerer målesystemet omvendt – et lavere målnummer betyder tykkere materiale. Ifølge Xometry svarer en 10-gauge standardstål plade til ca. 3,4 mm (0,1345 tommer), mens 26-gauge kun er ca. 0,45 mm tyk (bemærk at måltykkelse varierer mellem stål, aluminium og forzinkede metaller) .

Sådan matcher du tykkelse med dit anvendelsesområde:

- Kraftige strukturelle komponenter :10-14 gauge giver den nødvendige stivhed til bæredygtige applikationer som chassisdele eller rammer til industriudstyr

- Standardindkapslinger og kabinetter: 16-20 gauge balancerer styrke med formbarhed – ideel til elskabe, apparathuse og HVAC-udstyr

- Lette præcisionsdele: 22-26 gauge egner sig til dekorative paneler, elektronikomkranse og komponenter, hvor vægtreduktion er vigtig

Ud over standardmulighederne bruges specialmaterialer til specifikke anvendelser. Kobberrør med blybelægning giver forbedret korrosionsbeskyttelse til tagdækninger i restaureringsprojekter med historisk baggrund. Perforeret metal giver mulighed for ventilation og æstetiske løsninger i arkitektoniske facader. Udbredt metal skaber gangstier, beskyttelser og skærmeanvendelser, hvor styrke og gennemsigtighed er vigtige.

Det rigtige materialevalg afhænger af evnen til at balancere flere faktorer samtidigt. Rustfrit stål leverer uovertruffen holdbarhed, men koster mere pr. volumen. Aluminium reducerer vægten, men kræver måske ekstra overfladebehandlinger i visse miljøer. Koldvalsede stål er den mest økonomiske løsning, når indendørs brug tillader beskyttende belægninger.

Med dit materiale valgt bliver den næste udfordring at designe dele, som producenter kan fremstille effektivt – og her træder principperne for design til producibilitet (DFM) i kraft.

Bedste praksis for design til produktion

Du har valgt det perfekte materiale og forstår de tilgængelige fremstillingsprocesser. Nu kommer det afgørende spørgsmål: vil dit design faktisk fungere på værkstedsgulvet? Det er her Design for Manufacturability (DFM) bliver dit hemmelige våben til at reducere omkostninger, forbedre kvaliteten og fremskynde leveringstiden.

Tænk på DFM som at designe med slutmålet for øje. Når din CAD-model tager højde for, hvordan metal faktisk opfører sig under bøjning, skæring og formning, eliminerer du den 'produktionsgnidning', der driver priserne op og forlænger leveringstiderne. Ifølge Consac Industries bliver designændringer eksponentielt dyrere, når et projekt skrider frem – hvilket gør det afgørende at fokusere på producibilitet tidligt.

Vigtige DFM-principper for plademetal

Forestil dig, at du folder et stykke papkasse for skarpt. Den ydre kant revner, ikke sandt? Metal opfører sig på samme måde. Hver fremstillingsproces har fysiske grænser, og ved at designe inden for disse begrænsninger sikrer du, at dine dele bliver korrekte allerede første gang.

Her er de grundlæggende DFM-vejledninger, som enhver designer bør følge:

- Overhold korrekte bøjeradier: Den indre kurve i din bøjning bør være mindst svarende til materialetykkelsen. Når alle bøjninger er designet med ens rader, kan fabricerere bruge et enkelt værktøj til alle folder – hvilket sparer opsætningstid og nedsætter dine omkostninger.

- Placer huller korrekt i forhold til bøjninger: Hold huller mindst 2× materialetykkelsen væk fra enhver bøjningslinje. Når huller placeres for tæt på, trækkes de ud til æggeformede huller under bøjningen, hvilket gør det umuligt at føre skruer eller bolte igennem præcist.

- Medtag bøjningsrelieffurer: Når metal bøjes langs en flad kant, har materialet tilbøjelighed til at revne i hjørnerne. Ved at tilføje små rektangulære eller cirkulære udsparinger i enderne af bøjelinjen—typisk 1 til 1,5 gange materialetykkelsen—undgås deformation og sikres et rent og professionelt resultat.

- Respekter minimumslængden for flanger: Den opbøjede del af din konstruktion skal have tilstrækkelig overflade til, at værktøjet kan gribe fat. Ifølge Norck bør flanger være mindst 4 gange materialetykkelsen. Kortere "ulovlige" flanger kræver specialfremstillet, dyr udformning, der kan fordoble produktionsomkostningerne.

- Design med hensyn til kornretningen: Metalplader har et korn fra rulleprocessen på stålværket—på samme måde som trækorn. At bøje parallelt med dette korn øger risikoen for revner betydeligt. Hvis bøjninger orienteres tværs gennem kornet, undgås det, at dele går itu flere måneder efter levering.

- Undgå smalle udsparinger og nitter: Laserudskærere genererer intens varme. Meget tynde dele (mindre end 1,5× materialetykkelsen i bredde) kan bukke eller vride sig under udskæringen. Ved at holde udsparingerne breddere sikres det, at dele forbliver flade og passer korrekt i samlingerne.

- Anvend standard hullængder: At specificere et 5,123 mm hul betyder, at producenten skal skaffe en specialfremstillet bor. Ved at bruge standardstørrelser som 5 mm, 6 mm eller almindelige imperielle trin muliggøres hurtig punktering med eksisterende værktøj – hvilket dramatisk fremskynder leveringstiden.

Det er også vigtigt at forstå K-faktoren for korrekt udvikling af flademønstre. Ifølge Geomiqs designvejledning repræsenterer K-faktoren forholdet mellem neutralaksens placering og materialetykkelsen, og den ligger mellem 0 og 0,5. At anvende den rigtige værdi i din CAD-software sikrer, at bøjede dele nøjagtigt svarer til de ønskede mål.

Almindelige designfejl, som du bør undgå

Selv erfarne ingeniører rammer disse fælder. Her er hvad du skal være opmærksom på:

- For stramme tolerancer: At angive tolerancer under ±0,005" medfører en kraftig stigning i omkostningerne. Standard proces for plader opnår økonomisk set ±0,010" til ±0,030" – gem strammere specifikationer til de funktioner, der virkelig kræver dem.

- Ignorering af fjeder-effekt: Metal er let elastisk. Når du bøjer det til 90 grader og slipper det, vender det naturligt tilbage til måske 88 eller 89 grader. Ved at indbygge fleksibilitet i dine tolerancekrav, hvor perfekte vinkler ikke er afgørende, holder du inspektionsomkostningerne på et rimeligt niveau.

- Glemmer belægningsstykkelse: Pulverlak og andre overfladebehandlinger tilføjer målelig tykkelse. Hvis man ikke tager højde for dette ved beregning af tolerancer, fører det til monteringsproblemer senere hen.

- Udeladelse af adgang til samling: Skjulte samlefittings kan se renere ud, men de øger monteringstiden betydeligt. Sørg for tilstrækkelig frihed til værktøjer under endelig montage – det giver besparelser i form af lavere arbejdskraftomkostninger.

Den smarteste tilgang? Samarbejd med erfarne producenter allerede i designfasen. De kan identificere potentielle problemer, inden de bliver dyre fejl – forebyggelse koster altid mindre end rettelse.

Når dit design er optimeret for producibilitet, er næste skridt at forstå, hvordan disse principper anvendes på tværs af forskellige industrier og deres specialiserede krav.

Brancheanvendelser og brugstilfælde

Hvor optræder professionel pladeudfolding egentlig i den virkelige verden? Svaret kan overraske dig – disse præcisionskomponenter findes bogstaveligt talt overalt, fra klimaanlægget, der køler dit kontor, til det medicinske udstyr på dit lokale hospital. At forstå, hvordan forskellige industrier udnytter denne produktionsmulighed, hjælper dig med at forstå, hvorfor kvalitet betyder så meget.

Ifølge MakerVerse , pladfremstilling skaber holdbare, præcise dele i næsten alle sektorer ved at skære, bøje og samle metalplader til komponenter med ekstraordinær styrke, fleksibilitet og nøjagtighed. Lad os se nærmere på de specifikke anvendelser, der driver efterspørgslen efter professionelle løsninger.

Handels- og industrielle Anvendelser

Erhvervsprojekter kræver fremstillingskompetencer, der langt overskrider det, der kræves i boligsektoren. Skalaen er større, tolerancerne ofte strammere, og overholdelseskravene vokser betydeligt.

VVS-systemer og bygningsinfrastruktur:

- Kanalsystemer og luftbehandling: Aluminiums- og galvaniserede stålplader danner hovedkanalerne, bøjninger og forbindelser, der transporterer konditioneret luft gennem erhvervsbygninger. Ifølge Seather Technology håndterer aluminium varme særdeles godt og er korrosionsbestandigt – hvilket sikrer, at systemerne kører effektivt i årevis uden rustrelaterede fejl.

- Udstyrsomkapslinger: Klimaanlæg, tagudstyr og indretninger til maskinrum kræver vejrstandsdygtig fremstilling, der tåler ekstreme temperaturer og fugtpåvirkning.

- Ventilationskomponenter: Dæmper, ventilatorer og diffusorer kræver præcis fremstilling for korrekt luftstrømskontrol og bygningskomfort.

Erhvervskonstruktion og arkitektur:

- Metaltag-systemer: Liggende sømsplader, afslutninger og kanter beskytter erhvervsbygninger og samtidig giver æstetisk udtryk. Professionel fremstilling sikrer tæthed mod vejr og opfylder garanti-krav.

- Arkitektonisk beklædning: Tilpassede metalpaneler skaber slående facadeudseender – tænk moderne kontorhuse, butiksområder og institutionelle bygninger, hvor udseende er lige så vigtigt som ydeevne.

- Strukturelle Komponenter: Bjælker, understøtninger og rammedele danner den usynlige bærende konstruktion, der holder bygninger sikre og stabile.

Restaurant og fødevaresektor:

- Arbejdsflader i rustfrit stål: Forberedelsesborde, skænke og serveringsstationer kræver NSF-certificeret fremstilling, der opfylder strenge sanitetsstandarder.

- Afrøgningsskabe og ventilation: Professionelle køkkener er afhængige af korrekt fremstillede skabsystemer til sikkert at fjerne røg, fedt og varme.

- Udstyrsenclosures: Paneler til gennemgangskølere, køleanlægsindkapslinger og opvarmestander begynder alle som flade metalplader.

Sundheds- og medicinsk sektor:

- Hospitaludstyr: Senge, skabe, vogne og lagringssystemer bruger fremstillet rustfrit stål, der kan klare aggressive rengøringsprocedurer og konstant brug.

- Indkapslinger til diagnostiske maskiner: CT-scannere, røntgenudstyr og laboratorieinstrumenter kræver præcise indkapslinger med stramme tolerancer og rene overflader.

- Operationssenge: Driftsbord, instrumentbakker og mobile arbejdsstationer kræver antimikrobielle egenskaber og en sammenhængende konstruktion.

Særlige sektorkrav

Hvad adskiller boligproduktion fra kommerciel produktion? Forskellene går længere end man måske forestiller sig – og forståelsen heraf hjælper med at forklare, hvorfor professionel flyvelednings plademetalbearbejdning eller OEM-plademetalbearbejdning kræver præmiepriser.

Ifølge Sheffield Metals adskiller kommercielle projekter sig fra boligprojekter på flere afgørende måder:

- Installationskompleksitet: Commercielle opgaver kræver typisk systemer med stående søm i stedet for enklere løsninger med synlige beslag. Disse kræver specialfremstillede klemmer, nøjagtig afstand iht. ingeniørspecifikationer og ofte mekanisk samling – færdigheder, der kræver betydelig træning at mestre.

- Tidsplanens stivhed: Private kunder tilpasser sig entreprenørens tidsplan. Commercielle hovedentreprenører dikterer tidsplanen og forventer, at tagentreprenører koordinerer med flere faggrupper samtidigt. Forsinkelser får dyrere konsekvenser.

- Arbejdskraftkrav: Myndighedsfaciliteter og sikrede lokationer kan kræve baggrundstjek for alle arbejdere. At finde kvalificerede installatører, der opfylder både faglige og sikkerhedsmæssige krav, reducerer det tilgængelige arbejdskraftudbud betydeligt.

- Betalingsstrukturer: Erhvervsprojekter indebærer ofte løbende betalinger, hvor 10 % af beløbet holdes tilbage indtil projektets afslutning – nogle gange måneder efter at dit arbejde er afsluttet.

- Forsikringskrav: Yderligere ansvarsforsikring for køretøjer, udstyr og større teams bliver obligatorisk for erhvervsaftaler.

Residentielle og dekorative anvendelser:

Residentielt arbejde fungerer anderledes, men stiller stadig krav til professionel udførelse:

- Brugerdefinerede arkitektoniske elementer: Dekorative railings, pergola-dele og havekonstruktioner, hvor estetik og holdbarhed mødes.

- Tagdækning og aflukning: Kaminstykker, tagdalsamlinger og brugerdefinerede lister, der beskytter huse mod vandtrængsel.

- HVAC-komponenter: Kanalnet, udstyrsunderstøtninger og ventilationstilbehør dimensioneret til boligsystemer.

- Ornamentisk metalarbejde: Porte, hegn, dekorative plader og kunstinstallationer, som kræver både fremstillingsfærdigheder og beklædningskompetence.

Luftfart og automobiler:

Disse industrier repræsenterer toppen af fremstillingspræcision:

- Flykomponenter: Fuselagedele, vingeafsnit, beslag og varmeskærme fremstillet af aluminiums- og titaniumplader – hvor fejl bogstaveligt talt ikke er en mulighed.

- Karosseriplader til bilindustrien: Døre, motorhjelm, forkapper og chassisdele konstrueret til kollisionssikkerhed og vægtminimering.

- Udstødningssystemer: Lette, varmebestandige komponenter såsom rør og katalysatorhuse, der tåler ekstreme temperaturer.

Kravene til professionel pladfremstilling inden for luftfart overstiger langt standard kommercielt arbejde. Tolerancer bliver nedsat til brøkdele af en millimeter. Materialecertifikater skal kunne spores tilbage til oprindelige produktionskilder. Inspektionsprocedurer øges dramatisk.

Uanset om du indkøber komponenter til et kommercielt byggeprojekt eller vurderer priser for professionel plademetalbearbejdning i Kina til seriefremstilling, hjælper en forståelse af disse applikationsspecifikke krav dig med at kommunikere mere effektivt med producenterne – og sikrer, at du får dele, der rent faktisk fungerer i den tænkte anvendelsesmiljø.

Nu hvor du ved, hvor de fremstillede komponenter anvendes, opstår det næste afgørende spørgsmål: hvordan finder du producenter, som kan levere den kvalitet, din applikation kræver?

Kvalitetsstandarder og professionelle certificeringer

Hvordan skelner du mellem en professionel værksted for plademetalbearbejdning og et almindeligt værksted med forældet udstyr? Svaret ligger ofte i certificeringer, inspektionsprotokoller og driftskapaciteter, der adskiller verdensklasse producenter fra dem, der blot udfører arbejdet overfladisk.

Når du indkøber præcisionskomponenter – især til krævende anvendelser som automobiler, luftfart eller medicinsk udstyr – er kvalitet ikke bare et plus. Det er grundlaget for, om dine dele fungerer pålideligt eller fejler katastrofalt i praksis. At forstå, hvilke kvalitetsmærker man skal se efter, hjælper dig med at træffe klogere indkøbsbeslutninger og undgå kostbare fejl.

Afgørende kvalitetscertificeringer, du bør se efter

Certificeringer fungerer som tredjepartsbekræftelse på, at en producents systemer, processer og output lever op til strenge internationale standarder. De er ikke bare plakater på væggen – de repræsenterer dokumenterede kvalitetsstyringssystemer, der sikrer konsekvens gennem hvert projekt.

IATF 16949-certificering til automobilapplikationer:

Hvis du indkøber komponenter til automobilforsyningskæden, bør IATF 16949-certificering stå øverst på din liste over krav. Ifølge Meridian Cable Assemblies , blev denne certificering oprettet i 1999 af International Automotive Task Force – et konsortium bestående af bilbranchens handelsorganisationer og producenter, der arbejder sammen med Den Internationale Organisation for Standardisering (ISO). Certificeringen skaber enhed i vurderings- og certificeringssystemer globalt inden for bilindustriens supply chain.

Hvad betyder IATF 16949 egentlig? Ifølge National Quality Assurance Limited (NQA) viser det, at et firma har udviklet et "procesorienteret kvalitetsstyringssystem, der sikrer kontinuerlig forbedring, forebyggelse af defekter samt reduktion af variation og spild." Denne systematiske tilgang fører til produktionsprocesser, der konsekvent leverer automobiler og dele af høj kvalitet.

Store automobilproducenter som BMW, Stellantis (Chrysler, Dodge, Jeep) og Ford Motor Company kræver, at deres samarbejdspartnere i supply chainen holder IATF 16949-certificering. Virksomheder som Shaoyi (Ningbo) Metal Technology holde denne certificering for deres brugerdefinerede metalstansede dele og præcisionsmonteringer – hvilket bekræfter deres evne til at producere chassis, ophængning og strukturelle komponenter, der opfylder automobilindustriens standarder.

AWS Svejsecertificeringer:

For samling af konstruktioner med svejste forbindelser er AWS-certificeringer (American Welding Society) yderst vigtige. AWS D9.1 Pladesvejsekoden fastlægger kvalifikations-, udførelses- og inspektionsretningslinjer for plademetal op til 6,07 mm tykkelse. AWS-certificerede svejsere har demonstreret deres færdigheder gennem omfattende test – ikke blot fremsat påstande om ekspertise.

ISO 9001 Kvalitetsstyring:

Denne grundlæggende certificering dækker kvalitetsstyringssystemer inden for alle industrier. Selvom den er mindre specialiseret end IATF 16949, viser ISO 9001, at en producent har dokumenterede processer for konsekvent at opfylde kundekrav og relevante reguleringsstandarder.

ISO/ITAR-certificeringer for specialiserede anvendelser:

Ifølge Tynde metaldele , kontroller altid, at forudvalgte producenter er certificeret i henhold til ISO eller ITAR, hvis dit produkt stiller sådanne krav. ITAR-certificering (International Traffic in Arms Regulations) sikrer korrekte dokumentationsrækker og sporbarhed – afgørende for forsvars- og rumfartsapplikationer.

Inspektions- og teststandarder

Certificeringer etablerer systemer, men inspektionsprotokoller sikrer, at hver enkelt del faktisk opfylder specifikationerne. Professionelle producenter implementerer kvalitetskontrol på tværs af flere dimensioner:

Ifølge YEEN Technology omfatter kvalitetsinspektionsstandarder for bearbejdning af metalplader:

- Verifikation af dimensionsnøjagtighed: Nationale standarder kræver typisk lineære dimensions tolerancer mellem ±0,1 mm og ±1 mm, målt med skydelære og mikrometerskrue. Kritiske dimensioner såsom åbninger og spalter har endnu strammere krav.

- Overfladekvalitetsinspektion: Pladeoverflader gennemgår inspektion for revner, ridser og indtrykninger. Overfladeruhed skal overholde konstruktionsspecifikationer gennem visuel inspektion kombineret med ruhedsmålingsinstrumenter.

- Test af strukturel styrke: Trækk- og bujningsforsøg bekræfter de mekaniske egenskaber og sikrer, at dele har tilstrækkelig styrke og sejhed til praktiske anvendelser.

- Råvarekontrol: Kvalitetskontrol starter ved kilden – inspektion af materialecertificeringer og specifikationsparametre for at bekræfte, at plader opfylder konstruktionskrav, inden der overhovedet begyndes at skære.

Professionelle operationer kombinerer fuld inspektion for kritiske dimensioner med stikprøveinspektion for masseproducerede varer. Denne afbalancerede tilgang opdager defekter uden at skabe flaskehalse, der langsommeliggør produktionen.

Nøglekvalitetsindikatorer, købere bør vurdere:

- Hurtige prototyping-muligheder: Kan producenten hurtigt fremstille prototypedele til validering, inden der investeres i produktionsværktøj? Professionelle virksomheder som Shaoyi tilbyder hurtig prototyping på 5 dage – så du kan verificere pasform og funktion, inden du skalerer op.

- Tidsramme for tilbudsfremsendelse: Hvor lang tid tager det at modtage detaljerede priser? Producenter med effektive systemer kan fremsende tilbud inden for få timer i stedet for dage. Et eksempel på et tilbud inden for 12 timer viser en strømlinet drift og ingeniørkapacitet.

- Omfattende DFM-understøttelse: Tilbyder producenten designfeedback for at optimere dine dele til fremstillingsvenlighed? Professionelle samarbejdspartnere gennemgår designs proaktivt og identificerer potentielle problemer, inden de bliver dyre fejl.

- Gentagelighed ved produktionsserier: Nogle serier bør ikke være usædvanligt gode, mens andre næsten er ubrugelige. Spørg om kvalitetskonsistens gennem hele produktionen – pålidelige producenter opretholder stram statistisk proceskontrol.

- Sporbarhedssystemer: Kan producenten spore ethvert komponent tilbage gennem sin produktionshistorik? Sporbarhed af kvalitet gør det muligt at hurtigt identificere problemer og implementere korrektive foranstaltninger.

- Udstyrskalibreringsprotokoller: Skære- og bøgningsudstyr kræver regelmæssig kalibrering for at opretholde nøjagtighed. Professionelle værksteder dokumenterer kalibreringsplaner og resultater.

- Indvendig ingeniørsupport: Producenter med ingeniørpersonale kan optimere dine designløsninger, fejlfinde inden for produktion og markant fremskynde projekttidsplaner.

Forskellen mellem professionelle producenter og basisværksteder bliver tydelig, når du undersøger disse kvalitetsindikatorer systematisk. Certificeringer giver ekstern validering. Inspektionsprotokoller afslører defekter. Driftsmuligheder såsom hurtig prototyping og DFM-understøttelse fremskynder din produktudvikling samtidig med at risikoen reduceres.

Udstyret med denne forståelse af kvalitetsstandarder handler det nu om at vide, hvordan man faktisk samarbejder med professionelle producenter – fra indledende henvendelse til produktion.

Samarbejde med professionelle producenter

Du forstår processerne, har valgt dine materialer, og dit design følger DFM-principperne. Nu er det afgørende øjeblik kommet – faktisk at danne partnerskab med en producent, der kan omdanne dine specifikationer til reelle dele. Denne overgang fra teori til gennemførelse skaber ofte problemer for mange købere, men det behøver den ikke.

Tænk på samarbejdet med en professionel producent som planlægning af en rejse i bil. Ifølge AMG Industries kan du ikke bare begynde at køre uden en plan – du skal først udarbejde en rute, ellers ender du måske vild, frustreret eller med unødigt høje omkostninger. En lille smule forberedelse gør hele forskellen mellem et problemfrit projekt og en dyr katastrofe.

Forbered dine projektspecifikationer

Før du sender den første e-mail eller foretager et henvendelsesopkald, tag dig tid til at organisere dine tanker. Dette grundlæggende arbejde forhindrer store problemer senere og signalerer til producenter, at du er en professionel, der er værd at prioritere.

Hvilken information bør du have klar?

- Deltypen og kompleksitet: Beder du om enkle beslag eller komplekse flerbøjede kabinetter? Jo mere specifik du er, desto mindre gætværk er der for producenten.

- Materialspecifikationer: Angiv materialetype, kvalitet og tykkelse. Ifølge TrueCADD skal angivelser af materialevalg specificere type, kvalitet og tykkelse – idet det bemærkes, at tolerancer for pladetykkelse kan variere fra producent til producent.

- Overfladekrav: Medtag specifikationer for overfladeforberedelse, primerkrav hvis relevant, samt detaljer om maling eller pulverlak inklusive fabrikantens designationsnumre og ønsket belægningstykkelse.

- Mængdeestimater: Større mængder reducerer typisk stykprisen. Forbered både indledende mængder og forventede årlige volumener for at hjælpe producenterne med at optimere priserne.

- Forventet tidsplan: Hvornår har du realistisk set brug for dele? At forstå din fleksibilitet hjælper producenter med at tilpasse sig dit projekt inden for deres produktionsplan.

Dokumentationskrav:

Professionelle producenter forventer klare tekniske dokumentationer. Dit pakke skal omfatte:

- CAD-filer: 3D-modeller i formater som STEP eller IGES, samt 2D-tegninger i PDF- eller DWG-format

- Måltegninger: Komplette med tolerancer, bøgningsforskrifter og angivelser af huller

- Materialcertificeringer: Hvis du leverer materiale, skal du inkludere testrapporter fra værket

- Samlekontekst: Vis, hvordan din del passer ind i større samlinger – dette hjælper producenter med at forstå kritiske pasningskrav

Ifølge TrueCADD fører tekniske tegninger, der mangler tilstrækkelig information, til, at producenter må gætte sig frem—hvilket resulterer i spild af materiale, dyre omarbejder og forsinkelser i projektet. Din dokumentation bør helt fjerne tvivlen.

Vurdering af fabrikanternes kapaciteter

Ikke alle værksteder tilbyder alle ydelser, så at matche producentens kapacitet med dine projektkrav sparer tid og frustration. Ifølge York Sheet Metal adskiller flere nøglefaktorer kvalitetsleverandører fra de øvrige.

Spørgsmål til potentielle producenter:

- Kvalitetsmæssig baggrund: Kan du regne med, at kvalitetsdele konsekvent leveres? Hvis en leverandør ikke består din kvalitetstest, er det på tide at finde en ny.

- Tillid til tidsbestemt levering: Nøglen er ikke, hvor hurtigt de kan levere til dig – men hvor sikre de er på, at du modtager delene til den lovede tid. Ærlige leverandører afviser urealistiske frister i stedet for at love for meget og derefter misse leverancer.

- Omdømme og længstevarende virksomhed: Hvor længe har leverandøren været i drift? Moderniserer de deres systemer og udstyr? Leverandører, der er foran teknologien og investerer i deres team, viser en sundhed, som du ønsker i en partner.

- Kommunikationsrespons: Når du ringer eller sender en e-mail, hvor lang tid tager det, før de reagerer? Hvad er kvaliteten af den kommunikation? At arbejde med globale kunder og korte ledetider kræver en leverandør, der kan følge med i dynamiske behov.

- Vilje til at tackle udfordringer: Undgår leverandøren svære projekter? At udvikle din virksomhed betyder at inddrage nye materialer eller teknologier – find en partner, der er villig til at tage risici sammen med dig.

- Ansvarlighed for fejl: Når tingene ikke går som planlagt, tager leverandøren da ansvaret og arbejder på at forbedre sig? Ansvarlighed er grundlaget for tillid.

Montageevner betyder noget:

Mange projekter kræver mere end blot fremstillede dele – de har brug for komplette samlinger. Kontroller, om din leverandør tilbyder svejsning, indsætning af beslag, overfladebehandling og endelig montering. At samle disse trin hos én leverandør forenkler logistikken og reducerer koordineringsproblemer.

Trin-for-trin-proces for at ansætte professionelle leverandører:

- Definér fuldt ud dine krav: Indsamle alle specifikationer, tegninger, materialekrav, mængder og tidsplaner, inden du tager kontakt.

- Identificér 3-5 kvalificerede kandidater: Undersøg leverandører med erfaring i din branche og de specifikke processer, som dit projekt kræver. Tjek certificeringer og kapaciteter.

- Indsend formelle anmodninger om tilbud (RFQ): Send komplet dokumentation til hver kandidat samtidigt. Medtag virksomhedsoplysninger, projektomfang og vurderingskriterier.

- Vurder tilbud systematisk: Sammenlign priser, men vurder også leveringstider, kvalitetsforpligtelser og kommunikationskvalitet. Den laveste pris er ikke altid den bedste værdi.

- Anmod om prøver eller besøg faciliteter: For større projekter bør du personligt verificere kapaciteten. Se udstyrets stand, mød teamet og vurder kvalitetssystemerne direkte.

- Forhandle vilkår og indgå aftaler: Præciser betalingsvilkår, kvalitetskrav, leveringstidsplaner og procedurer for håndtering af problemer, inden produktionen påbegyndes.

- Godkend første emner: Gennemgå de første produktionsprøver i forhold til dine specifikationer, inden du godkender fuld produktion.

- Vedligehold løbende kommunikation: Hold regelmæssig kontakt under hele produktionsforløbet. Tag straks fat i eventuelle problemer og giv feedback, der hjælper din producent med at forbedre sig.

De bedste samarbejder med leverandører udvikler sig til ægte partnerskaber, hvor begge parter drager fordel af åben kommunikation, gensidig respekt og en fælles forpligtelse til kvalitetsresultater. At finde den rette match kræver indsats fra starten, men giver afkast gennem hele dit projekt – og ofte i mange år med fremtidigt samarbejde.

Kommer videre med dit produktionssprojekt

Du har nu gennemrejst det komplette landskab inden for professionel pladebehandling – fra at forstå, hvad der adskiller industrielt niveau fra hobbytilgange, til at vurdere leverandørers kompetencer. Men viden uden handling forbliver kun teori. Så hvor går du hen herfra?

Svaret afhænger fuldstændigt af, hvor du befinder dig i din produktionsproces. Uanset om du stadig udforsker grundlæggende principper eller er klar til at anmode om tilbud i morgen, ser fremtidsvejen anderledes ud for hver enkelt.

Succesen for ethvert professionelt projekt inden for plademetalbearbejdning afhænger af tre pillestene: valg af materialer, der matcher dine applikationskrav, design af dele, som værksteder kan producere effektivt, og samarbejde med certificerede værksteder, hvis kapacitet er i overensstemmelse med dine kvalitetsstandarder.

Nøglepunkter for dit bearbejdningsprojekt

Lad os opsummere alt gennemgåede til konkrete indsigtspunkter organiseret efter din nuværende situation:

Hvis du stadig lærer om processer:

- Forstå, at skæring, formning, punching og sammenføjning repræsenterer de fire grundlæggende proceskategorier – hver påvirker din dels endelige kvalitet og omkostninger forskelligt

- Vid, at laserskæring dominerer inden for præcisionsarbejde på tynde til mellemtykke plader, mens plasma er mere økonomisk ved tykkere materialer

- Husk, at AWS-certificerede svejsere repræsenterer branchestandardens kvalitetsmål for sammenføjede samlinger – kontroller altid denne kvalifikation, når svejsning er afgørende

Hvis du vælger materialer:

- Match mekaniske krav, miljøpåvirkning og budgetbegrænsninger med materialeegenskaber, inden du fastlægger specifikationer

- Rustfrit stål leverer uslåelig holdbarhed i barske miljøer; aluminium giver vægtbesparelser; koldvalslet stål er den mest økonomiske løsning til indendørs anvendelse

- Gauge-numre fungerer omvendt – lavere numre betyder tykkere materiale. Et 10-gauge plade måler ca. 3,4 mm, mens 26-gauge kun er ca. 0,45 mm

Hvis du fokuserer på designoptimering:

- Sørg for, at indvendige bøjeradier mindst svarer til materialtykkelsen for at undgå revner

- Hold huller mindst 2× materialtykkelsen væk fra bøjninger for at undgå deformation

- Angiv standard hulløsninger og ensartede bøjeradier for at reducere værktøjsomkostninger og fremskynde produktionen

- Inkluder leverandører tidligt i designfasen – forebyggelse koster altid mindre end rettelser

Hvis du er klar til at finde en leverandør:

- Verificer certificeringer som IATF 16949 til automobilapplikationer og AWS-svejsecertificeringer for kritiske samlinger

- Forbered fuldstændig dokumentation inklusive CAD-filer, dimensionerede tegninger, materialebeskrivelser og krav til overfladebehandling, inden du anmoder om tilbud

- Vurder muligheder for hurtig prototyping, tid til tilbagemelding på tilbud og DFM-understøttelse som indikatorer på professionel drift

- Spørg om ansvarlighed, når tingene ikke går efter planen – dette afslører sandt partnerskabs potentiale

Tag det næste skridt

Din professionelle guide til plademetalbearbejdning ville ikke være komplet uden at pege dig i retning af konkrete handlinger. Sådan kommer du videre ud fra dine nuværende behov:

Til projektplanlægning af plademetalbearbejdning:

Begynd med fuldt ud at dokumentere dine krav. Indsamle tegninger, materialekrav, mængdeestimater og tidsplanforventninger, inden du kontakter en leverandør. Ifølge branchens bedste praksis forbedres resultaterne markant, hvis man inddrager samarbejdspartnere tidligt i idéfasen—i stedet for at vente, indtil designene er færdige. Præcisionsleverandører kan give anbefalinger, der sikrer, at dit projekt kan realiseres, samtidig med at hindringer minimeres.

For ydelser inden for skræddersyet plademetalbearbejdning:

Identificer leverandører, hvis certificeringer og kapaciteter matcher din specifikke anvendelse. For autogen stansning og præcisionsmetalmonteringer har producenter som Shaoyi (Ningbo) Metal Technology iATF 16949-certificeret kvalitet med 5-dages hurtig prototyping og omfattende DFM-understøttelse—hvilket gør det muligt hurtigt at validere design før der investeres i produktionstøj. Deres 12-timers tilbudsomdrejning viser også den operationelle effektivitet, der fremskynder projekttidslinjer.

For løbende samarbejder om bearbejdning:

De bedste leverandørrelationer udvikler sig til sande samarbejder. Behandle kvalitetsværkfabrikker som en forlængelse af dit ingeniørteam. Del prognoser, giv feedback og invester i kommunikationsinfrastruktur, der holder projekter kørende problemfrit. Virksomheder, der plejer disse partnerskaber, præsterer konsekvent bedre end dem, der behandler fabrikation som ren transaktionskøb.

Uanset hvor langt du er kommet, så husk dette: professionel plademetalbearbejdning transformerer flade metalplader til præcisionskomponenter, der drevner næsten alle industrier. Den viden, du har opnået her, stiller dig i stand til at træffe klogere beslutninger, kommunikere mere effektivt med fabrikanter og endelig få bedre dele hurtigere og til lavere omkostning. Nu er det tid til at sætte denne viden i arbejde.

Ofte stillede spørgsmål om professionel plademetalbearbejdning

1. Hvad er forskellen mellem plademetalproduktion og -bearbejdning?

Pladfremstilling fokuserer på produktion af rå metalplader i stor skala gennem valserier og bearbejdning. Fremstilling transformerer disse plader til brugerdefinerede komponenter ved hjælp af skæring, bøjning, punktering og sammenføjningsprocesser. Professionelle fabriceringsvirksomheder dækker dette gab ved at tage standardiserede materialer og skabe skræddersyede løsninger, der opfylder specifikke tekniske tolerancer og overholdelsesstandarder til anvendelser fra automobilchassis til HVAC-systemer.

2. Hvilke certificeringer skal jeg søge efter hos en professionel pladfabricer?

For automobilapplikationer er IATF 16949-certificering afgørende, da den validerer procesorienterede kvalitetsstyringssystemer til forebyggelse af defekter. AWS-svejsecertificeringer sikrer, at svejsere opfylder branchestandarder for plademetal op til 6,07 mm tykkelse. ISO 9001 dækker generel kvalitetsstyring, mens ITAR-certificering kræves for forsvars- og rumfartsapplikationer. Producenter som Shaoyi (Ningbo) Metal Technology har IATF 16949-certificering for præcisionsstansning og samling til bilindustrien.

3. Hvilke materialer anvendes typisk inden for professionel plademetalbearbejdning?

De mest almindelige materialer inkluderer rustfrit stål (304/316) til korrosionsbestandighed i fødevare- og medicinsk udstyr, aluminium til letvægtskomponenter til luftfart og bilindustri, koldvalsede stål til økonomiske indendørs applikationer, forzinket stål til VVS og udendørs omsluttninger samt kobber til elektriske komponenter. Valg af materiale afhænger af mekaniske krav, miljøpåvirkning, formbarhedsbehov, vægtbegrænsninger og budgetparametre.

4. Hvad er Design for Manufacturability (DFM) i plademetalbearbejdning?

DFM-principper optimerer design til effektiv produktion og reducerer samtidig omkostninger. Nøgleretningslinjer inkluderer at fastholde bøjeradiuser på mindst materialetykkelsen, placere huller med en afstand på 2x materialetykkelsen fra bøjninger, inkludere bøjningsrelieffremstillinger i hjørner, sikre, at flanger er mindst 4x materialetykkelsen, og orientere bøjninger tværs af kornretningen. Professionelle fabriceringsvirksomheder som Shaoyi tilbyder omfattende DFM-understøttelse for at identificere potentielle problemer før produktionen.

5. Hvordan forbereder jeg specifikationer, når jeg anmoder om et tilbud på plademetalbearbejdning?

Forbered komplet dokumentation inklusive CAD-filer i STEP- eller IGES-format, dimensionerede 2D-tegninger med tolerancer, specifikationer for materialetype og -kvalitet, krav til overfladebehandling med oplysninger om belægning, mængdeestimater for indledende og årlige volumener samt tidsplanforventninger. Klare specifikationer eliminerer tvetydigheder, forhindrer kostbar ombearbejdning og gør det muligt for leverandører at fremsende præcise tilbud hurtigt – nogle professionelle virksomheder kan levere tilbud på kun 12 timer med korrekt dokumentation.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —