Metal Laserbeskæringstjenester Dekodet: Fra filupload til færdig del

Forståelse af metal laser-skæreteknologi

Hvad sker der, når man fokuserer intens lysenergi på et stykke stål? Du får en af de mest præcise skæremetoder i moderne produktion. Metalllaserskæringstjenester omdanner råplader til komplekse komponenter ved kun at bruge koncentreret lys, uden at det fysiske blad nogensinde rører materialet.

Laserskæring er en fremstillingsproces, hvor der anvendes en høj effekt laserstråle, der styres gennem optik og computer numerisk kontrol (CNC), til at smelte, brænde eller fordampne materiale langs en programmeret vej, efterlader en høj kvalitet færdig kant.

Hvordan fokuseret lys transformerer metalbearbejdning

Forestil dig at koncentrere sollys gennem en forstørrelsesglas, og så forstærke den intensitet tusindvis af gange. Det er i bund og grund, hvad laserudskæring er i sin enkleste form. En laserstråle – typisk under 0,32 mm (0,0125 tommer) i diameter ved sit smalleste punkt – leverer nok energi til at skære igennem stål, aluminium og andre metaller med bemærkelsesværdig nøjagtighed. Nogle systemer opnår skærevædder så smalle som 0,10 mm (0,004 tommer) , afhængigt af materialetykkelsen.

I modsætning til mekaniske udskæringsmetoder, der er baseret på fysisk kontakt, fjerner laserskæring materiale ved hjælp af termisk energi. En højtryksstråle af gas – enten inaktiv nitrogen for rene kanter eller ilt for at fremskynde skæringen af stål – blæser smeltet materiale væk fra skærebanen. Resultatet? Bløde, præcise kanter uden den mekaniske belastning, som traditionel skæring forårsager.

Videnskaben bag præcisionsmetalskæring

Hvordan genererer en maskine så kraftigt lys? Fysikken involverer en fascinerende proces kaldet stimuleret emission. Inde i laserresonatoren absorberer elektroner energi og hopper til højere energitilstande. Når disse exciterede elektroner vender tilbage til lavere tilstande, udsender de fotoner—lys-partikler—med identiske egenskaber. Disse fotoner reflekteres mellem spejle inde i laserrøret og formeres hurtigt, indtil strålen er stærk nok til at slippe ud gennem et delvist reflekterende spejl.

Denne koherente stråle bevæger sig derefter gennem fiberoptiske kabler eller en række spejle til et fokusspil. Linsen koncentrerer al denne energi i et mikroskopisk punkt, hvilket skaber temperaturer høje nok til øjeblikkeligt at smelte eller fordampe metal. Computerstyret numerisk styring fører skærekniven langs præcist programmerede baner, baseret på instruktioner genereret fra dine CAD-tegningsfiler.

Fra lysstråle til færdigt emne

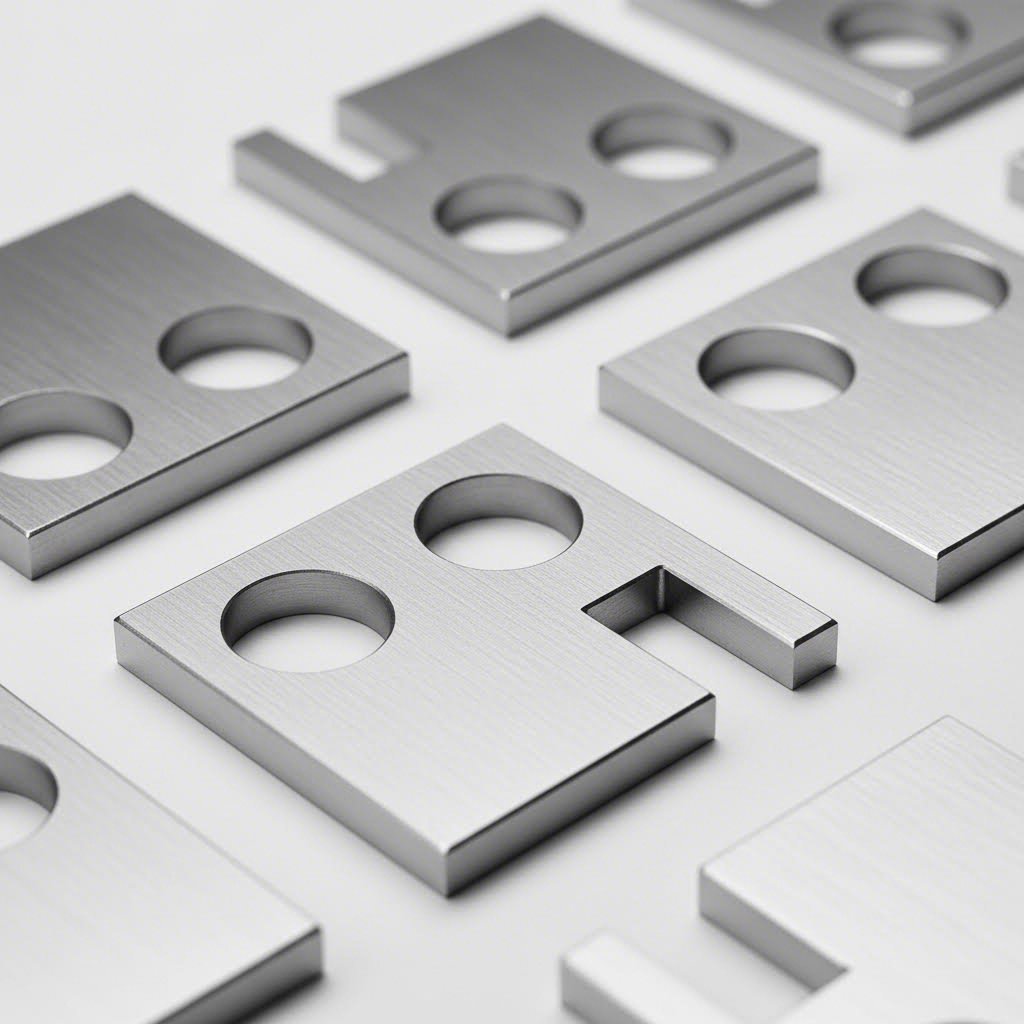

Metalbeskæring med laser er blevet uundværlig i hele produktionssindustrien, fordi den løser problemer, som andre metoder ikke kan. Har du brug for indviklede mønstre i tynd rustfrit stål? Laserskæring af metal klare det nemt. Kræver du stramme tolerancer på aluminiumsbeslag? Teknologien leverer konsekvent. Fra bilkomponenter til arkitektoniske paneler er producenter afhængige af disse tjenester pga. deres kombination af hastighed, præcision og alsidighed.

Når du bruger en laser til at skære metal, udnytter du årtiers forskning i fotonik, der er forfinet til industrielle anvendelser. Teknologien udvikler sig fortsat, og nyere fiberoptiske lasersystemer tilbyder øget effektivitet samt evnen til at skære reflekterende materialer, som tidligere maskiner havde problemer med. At forstå disse grundlæggende principper hjælper dig med at kommunikere mere effektivt med leverandører og træffe velovervejede beslutninger om dine produktionprojekter.

Typer af laserteknologi og deres muligheder

Så du forstår, hvordan laserudskæring fungerer – men hvilken type laser til skæreapplikationer passer faktisk bedst til dit projekt? Det spørgsmål snubler mange ingeniører og indkøbschefer over, fordi svaret ikke er ligetil. Forskellige laserteknologier excellerer i forskellige scenarier, og valg af den forkerte kan betyde langsommere produktion, højere omkostninger eller ringe kantkvalitet.

Lad os gennemgå de tre primære laserteknologier til metaludskæring som du vil støde på, når du søger fabriksydelser.

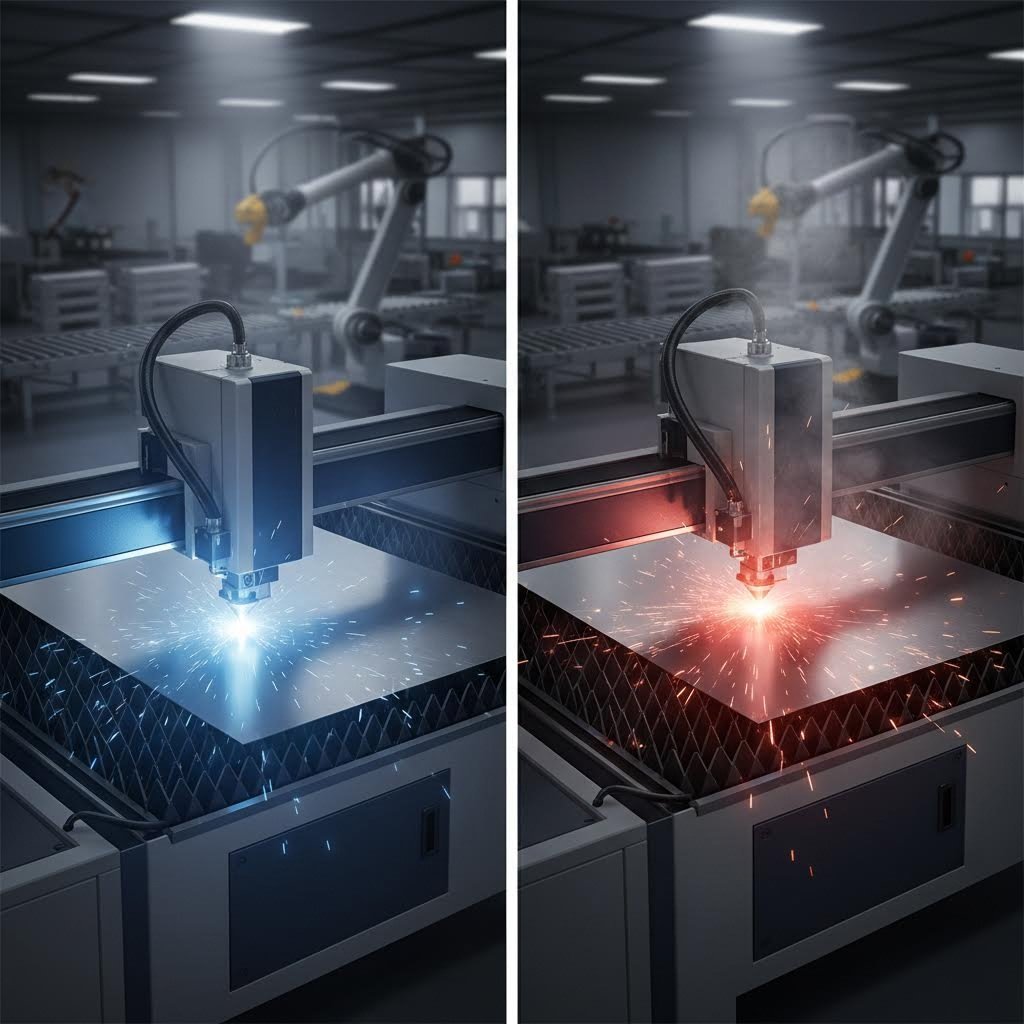

Fiberlasere mod CO2-lasere forklaret

De to dominerende teknologier inden for plademetal laserudskæring er fiberlasere og CO2-lasere. At forstå deres grundlæggende forskelle hjælper dig med at vurdere tilbud og kapaciteter mere effektivt.

Fiber Lasere bruger solid-state-teknologi med optiske fibre, der er dopet med sjældne jordartselementer som ytterbium. Energien fra halvlederlaserdioder transmitteres gennem fiberkabler og exciterer ytterbium-ioner, som udsender nærinfrarøde fotoner ved en bølgelængde på 1,064 mikrometer. Denne kompakte konstruktion eliminerer behovet for komplekse spejljusteringssystemer, hvilket resulterer i lavere vedligeholdelseskrav og højere driftssikkerhed.

CO2 Lasere genererer deres stråle anderledes. En elektrisk udladning exciterer kuldioxidgas inden i et lukket rør og producerer langbølget infrarødt lys ved en bølgelængde på 10,6 mikrometer. Denne længere bølgelængde kræver brug af spejle til at dirigere strålen, da den ikke kan transmitteres gennem optiske fibre. Selvom dette øger systemets kompleksitet, forbliver CO2-systemer værdifulde til bestemte anvendelser.

Et tredje alternativ, Nd:YAG Lasere , tilbyder ekstremt høj præcision til specialapplikationer som smykker, elektronik eller mikrofabrikation. Disse systemer er dog begrænset til tyndere materialer og udgør et specialvalg i forhold til fiber- og CO2-teknologier.

Forskelle i effekt og bølgelængde der betyder noget

Hvorfor betyder bølgelængden så meget? Den påvirker direkte, hvordan metaller absorberer laserenergi – og absorptionen bestemmer skæreffektiviteten.

Fiberlasernes kortere bølgelængde på 1,064 mikrometer skaber en stråle, der kan fokuseres til et pletområde cirka 10 gange mindre end en CO2-lasers stråle. Denne koncentrerede energi giver en højere effekttæthed ved skærepunktet, hvilket muliggør hurtigere proceshastigheder og mere finarbejde. Ifølge forskning fra Laser Photonics absorberer aluminium syv gange mere stråling fra en fiberlaser end fra en CO2-laser med samme effektoutput.

Energieffektivitet fortæller en anden overbevisende historie. Fibre-lasere omdanner op til 42 % af den elektriske effekt til laserlys, mens CO2-systemer kun klarer en effektivitet på 10-20 %. Dette oversættes direkte til lavere driftsomkostninger – et kritisk aspekt ved produktion i stor målestok.

Effektsortimentet adskiller sig markant mellem teknologierne:

- Systemer i indgangsklassen (500 W – 1,5 kW): Håndterer tynde plader op til 3 mm

- Systemer i midtklassen (3 kW – 6 kW): Dækker de fleste industrielle skærearbejdsopgaver

- Systemer med høj effekt (10 kW – 40 kW): Skærer meget tykke plader og maksimerer produktionshastigheden

Match laser-teknologi til dit materiale

Her bliver spørgsmålet om den "bedste laser til skæring" praktisk. Ingen af teknologierne vinder universelt – den optimale valg afhænger fuldstændigt af, hvad du skal skære.

Fiberlasere dominerer ved bearbejdning af:

- Reflekterende metaller som aluminium, kobber og messing

- Rustfrit stål og blødt stål ved høje hastigheder

- Tynde til mellemtykke materialer, hvor præcision er afgørende

- Højvolumen produktion, hvor hastighed og effektivitet er vigtig

CO2-lasere udmærker sig til:

- Workshops med blandet materiale, der bearbejder både metaller og ikke-metaller

- Applikationer, der kræver ekstremt glatte kantafslutninger

- Tykkere ikke-metaliske materialer som træ, akryl og tekstiler

- Projekter hvor de første udstyrskomponenter vejer tungere end de langsigtede driftsomkostninger

For en laserudskæringsmaskine til metalbearbejdning har fiberteknologi stort set blevet industrien standard. Dens overlegne effektivitet med reflekterende metaller, hurtigere skærehastigheder på tynde materialer og lavere vedligeholdelseskrav gør den til det praktiske valg for de fleste værksteder.

| Kategori | Fiber laser | CO2-laser | Nd:YAG laser |

|---|---|---|---|

| Bedste Materialer | Stål, rustfrit stål, aluminium, kobber, messing | Metaller, træ, akryl, plast, tekstiler | Tynde metaller, smykker, elektronik |

| Typisk tykkelseomfang | Op til 25 mm (afhængigt af effekt) | Op til 25 mm for metaller; tykkere for ikke-metaller | Op til 6 mm |

| Skærehastighed | Op til 3 gange hurtigere end CO2 på tynde metaller | Moderat; yder fremragende på tykkere materialer | Langsommere; fokuseret på præcision |

| Kantkvalitet | Udmærket på metaller; ren, burrfri | Overlegen på ikke-metaller; glat finish | Meget præcise kanter |

| Energieffektivitet | 35-42 % elektrisk omdannelse | 10-20 % elektrisk omdannelse | Moderat |

| Vedligeholdelse | Lav; solid-state design | Højere; udskiftning af gasslang og spejl | Moderat |

| Ideelle anvendelser | Bilindustri, luftfart, elektronik, produktion med høj kapacitet | Skilte, møbler, værksteder med blandede materialer | Mikrofabrikation, medicinske udstyr |

| Livslang Varighed | Op til 100.000 timer | 20.000-30.000 timer | Varierer efter anvendelse |

Når du vurderer en CO2-laser til metaludskæring i forhold til fiberlaser-alternativer, skal du overveje din produktionsblanding. Hvis du udelukkende skærer metaller – især reflekterende metaller – giver fiberteknologi klare fordele i hastighed, effektivitet og langsigtet økonomi. Værksteder, der håndterer mange forskellige materialer, kan dog finde, at CO2's alsidighed retfærdiggør de højere driftsomkostninger.

Den bedste laser til at skære dine specifikke dele afhænger til sidst af tre faktorer: materialetype, tykkelseskrav og produktionsvolumen. Udstyret med denne viden er du bedre rustet til at vurdere leverandører og sikre, at dine projekter ender på den rigtige maskine.

Materialkompatibilitet og tykkelsesvejledning

Nu hvor du forstår, hvilken laserteknologi der passer til forskellige anvendelser, opstår det næste afgørende spørgsmål: Kan den faktisk skære din materiale? Alle metaller opfører sig ikke ens under en laserstråle. Nogle absorberer energi effektivt og skæres rent. Andre reflekterer det meste af energien tilbage mod maskinen, hvilket skaber udfordringer, der kræver specifikke teknikker at løse.

Lad os undersøge, hvilke materialer der fungerer bedst til laserskæring af metalplader – og hvor du måske kan støde på begrænsninger.

Skæreparametre for stål og rustfrit stål

Kulstål forbliver arbejdshest-materiale til metal laserskæringstjenester . Dets jern-kulstof-sammensætning absorberer laserenergi let, hvilket gør det til et af de nemmeste metaller at bearbejde. Når ilt bruges som assistentgas, sker en eksotermisk reaktion – iltens iltebrænding tilføjer energi til skæret og muliggør hurtigere proceshastigheder.

Laserudskæring af rustfrit stål har nogle let forskellige karakteristika. Det chromindhold, som giver korrosionsbeskyttelse, påvirker også, hvordan materialet reagerer under termisk behandling. Ved laserudskæring af rustfrit stål anvendes typisk nitrogen som assistgas i stedet for ilt, for at forhindre oxidation langs snitkanten og derved bevare den rene, korrosionsbestandige overflade.

Her er, hvad nuværende fiberoptiske lasersystemer kan håndtere:

- Kulstål: Op til 6 mm med 500 W systemer; op til 20 mm med 3000 W; op til 40 mm med 10 kW+ systemer

- Med en diameter på over 300 mm Op til 3 mm med 500 W; op til 10 mm med 3000 W; op til 50 mm med 10 kW+ systemer

- Bemærkning om kvalitetsudskæring: Maksimal tykkelse svarer ikke til kvalitetsudskæring – forvent optimal kantkvalitet ved ca. 60 % af maksimal kapacitet

Når det gælder applikationer med laserudskåret rustfrit stål, hvor der kræves klare, oxidefrie kanter, er det meget vigtigt at holde sig inden for kvalitetsudskæringsområdet. Et 3000 W system kan måske teknisk set skære 12 mm rustfrit stål, men kantkvaliteten forringes markant over 8 mm.

Overvejelser vedrørende aluminium og reflekterende metaller

Har du nogensinde undret dig over, hvorfor skæring af aluminium med laser engang blev betragtet som problematisk? Reflekterende metaller som aluminium, kobber og messing opfører sig meget forskelligt under laserstråling. Deres glatte overflader og høje varmeledningsevne skaber to betydelige udfordringer.

Først reflekterer disse materialer en del af laserenergien tilbage mod skærekniven , hvilket nedsætter effektiviteten og potentielt kan beskadige optiske komponenter. For det andet leder deres fremragende varmeledningsevne varmen væk fra skæreområdet hurtigt, hvilket gør det sværere at opnå konsekvent gennemtrængning.

Moderne fiberlasere har stort set løst disse udfordringer gennem:

- Pulseret skæremode: Afgiver energi i korte, kontrollerede impulser i stedet for kontinuerlige bølger

- Antirefleksbeskyttelse: Avancerede systemer inkluderer overvågning af bagudrettet refleksion og automatisk nedlukning

- Optimerede parametre: Justeret spids effekt, pulsfrekvens og fokusposition for reflekterende materialer

Når man skal laserskære aluminiumskomponenter, er materialforberedelsen også vigtig. Overfladeforurenende stoffer olie, oxidation, filmbelægninger eller fugt forøger refleksion og reducerer skæringskvaliteten. Renge overflader forbedrer absorptionen og mindsker risikoen for bagrefleksion.

Aluminiumlaserskæring med fibrelaser:

- 500 W-systemer: Op til 2 mm

- 1000 W-systemer: Op til 3 mm

- 3000 W systemer: Op til højst 8 mm

- 10 kW+ systemer: Op til 40 mm med korrekt antirefleksbeskyttelse

Kobber og messing følger lignende mønstre, men stiller endnu større udfordringer vedrørende refleksion. Kobber med høj renhed, ofte anvendt i elektriske applikationer, kræver omhyggelig justering af parametre og kan have gavn af pulskørsel, selv ved tyndere materialer.

Materialetykkelsesgrænser og hvorfor de eksisterer

Hvorfor findes der overhovedet tykkelsesbegrænsninger? Tre indbyrdes forbundne faktorer afgør, om en laser kan skære igennem en given materialetykkelse: laserstyrke, materialets termiske egenskaber og strålefokusegenskaber.

Højere effekt leverer mere energi til skæreområdet. Ifølge branchedata er skærehastigheden for 10 kW laserskæremaskiner mere end dobbelt så høj som for 6 kW-systemer, når der bearbejdes 3-10 mm rustfrit stål. Ved 20 mm tykt rustfrit stål skærer 12 kW-systemer 114 % hurtigere end 10 kW-maskiner.

Men effekt alene fortæller ikke hele historien. Materiale reflektivitet bestemmer, hvor meget af denne effekt der faktisk absorberes. Termisk ledningsevne påvirker, hvor hurtigt varme udledes fra skæreområdet. Og strålefokusdybde begrænser, hvor dybt laseren kan bevare skæreintensiteten.

| Materiale type | 500 W maks. | 1000 W maks. | 3000 W maks. | 6000 W maks. | Kvalitetsovervejelser |

|---|---|---|---|---|---|

| Kulstofstål | 6mm | 10mm | 20mm | 25 mm+ | Oxygen-assist muliggør skæring med lys overflade; nitrogen til oxidefri kanter |

| Rustfrit stål | 3 mm | 5mm | 10mm | 16mm | Kvalitetsskæring stabil under 12 mm med 6 kW; nitrogen kræves for rene kanter |

| Aluminium | 2mm | 3 mm | 8mm | 12mm | Kræver antirefleksbeskyttelse; rene overflader er afgørende |

| Kopper | 2mm | 3 mm | 8mm | 10mm | Mest udfordrende reflekterende metal; pulsetilstand ofte nødvendig |

| Messing | 2mm | 3 mm | 8mm | 12mm | Zinkindhold kan danne dampe; korrekt ventilation påkrævet |

Laserudskæring i rustfrit stål og bearbejdning af aluminium har et afgørende hensyn til fælles: kløften mellem maksimal skæredybde og kvalitetsskæredybde. En maskine kan måske teknisk set gennembore 16 mm rustfrit stål, men kantkvalitet, skære hastighed og konsekvens kan lide betydeligt over 12 mm. Når du anmoder om tilbud, skal du altid angive, om du har brug for maksimal kapacitet eller kvalitetsfokuseret bearbejdning.

Nogle materialer er simpelthen ikke velegnede til laserudskæring, uanset effekt. Forzinket stål udvikler zinkoxid-dampe, som kræver speciel ventilation. Visse belagte metaller kan danne giftige gasser. Og ekstremt tykke plader – ud over 50 mm, selv for højtydende systemer – kan være bedre egnet til plasmaskæring eller vandskæringsmetoder, som vi vil udforske i næste afsnit.

Den komplette proces for laserudskæring forklaret

Du har valgt din laserteknologi og bekræftet, at dit materiale egner sig til processen. Men hvad sker der rent faktisk, efter at du har indsendt dine designfiler? Mange kunder behandler laserskæringstjenester som en sort boks – filer går ind, dele kommer ud. At forstå rejsen fra CAD-fil til færdig komponent hjælper dig med at kommunikere mere effektivt med producenter, forudse potentielle problemer og træffe designvalg, der reducerer omkostninger og leveringstid.

Lad os gennemgå hver fase i præcisionslaserskæringens arbejdsgang.

Fra CAD-fil til skåret del

Hvert projekt starter med din designfil. De fleste laserskæringstjenester accepterer flere formater, men nogle fungerer bedre end andre til effektiv behandling.

- Forberedelse og indsendelse af designfil Forbered din delgeometri i vektorformat – DXF- og DWG-filer fungerer universelt, mens STEP- og IGES-formater bevarer 3D-oplysninger, som er nyttige til dele, der kræver sekundære bøjningsoperationer. Undgå at indsende rasterbilleder som JPG eller PNG, da disse ikke kan definere præcise skærestier. Inkludér separate lag for forskellige operationer, hvis din del kræver gravering, risting eller gennemskæring.

- Filgennemgang og DFM-feedback: Erfarne producenter kører ikke blot din fil med det samme. De gennemgår geometrien for fremstillingsmæssige problemer: funktioner, der er for små til materialetykkelsen, huller placeret for tæt på kanter, eller indvendige hjørner, der kræver justering af radius. Denne design-til-fremstilling (DFM) feedback opdager problemer, inden de bliver dyre fejl på skærepladen. Ifølge branchens praksis reducerer denne tidlige samarbejdsproces fejl og forkorter den samlede produktions tid.

- Valg og sourcing af materialer: Når geometrien er bekræftet, specificeres materialet. Dette omfatter ikke blot metalletype, men også den specifikke legeringsgrad, tykkelses tolerance og krav til overfladebehandling. Virksomhederne henter enten fra eksisterende lagerbeholdning eller bestiller materiale i overensstemmelse med dine specifikationer. Gennemløbstiden afhænger ofte mere af materialernes tilgængelighed end af den faktiske skæretid.

- Maskinprogrammering og sti-optimering: Dit godkendte design konverteres til maskinlæsbart kode. Programmøren vælger skæreparametre—laserstyrke, skærehastighed, assistgas-tryk og fokuseringsposition—som passer til din specifikke kombination af materiale og tykkelse. Dette trin påvirker direkte kantkvaliteten og skæreffektiviteten.

- Skæreoperationen: Dine dele når endelig laseralderen. Den fokuserede stråle følger programmerede baner, smelter eller fordamper materiale, mens assistgas rydder skæreområdet. Moderne systemer overvåger processen i realtid og justerer parametre, hvis de registrerer inkonsistenser. Et enkelt ark kan indeholde dusinvis af dele, som skæres i én enkelt operation.

- Kvalitetskontrol: Færdige dele gennemgår dimensionsmæssig verifikation i henhold til dine originale specifikationer. Kritiske funktioner måles ved hjælp af kalibrerede instrumenter. Visuel inspektion afslører eventuelle fejl ved kantkvalitet, overflademærker eller ufuldstændige skæringer, som kunne påvirke delens funktion.

- Sekundære operationer og emballage: Mange laser-skårne dele kræver yderligere bearbejdning – f.eks. afskrælling af skarpe kanter, indskæring af gevind i huller eller påførsel af beskyttende overfladebehandlinger. Dele rengøres derefter, pakkes for at undgå beskadigelse under transport og dokumenteres for sporbarhed.

Forståelse af nesting og materialeoptimering

Et trin fortjener særlig opmærksomhed, fordi det betydeligt påvirker både omkostninger og bæredygtighed: optimering af pladelayout.

Når en fabrikant modtager flere dele – eller flere kopier af samme del – skærer de dem ikke en ad gangen i midten af individuelle plader. I stedet arrangerer specialiseret software alle dele på fælles plader som puslespilsbrikker, så afstanden mellem komponenterne minimeres, og antallet af dele pr. plade maksimeres.

Dette pladelayout er vigtigt, fordi man typisk betaler for materiale pr. plade og ikke pr. enkeltdels areal. Effektiv layoutoptimering kan gøre forskellen mellem at skulle bruge fire plader frem for fem plader til samme ordremængde. For lasertreskæringstjenester, der bearbejder cylindriske materialer, foretages en tilsvarende optimering ved at anbringe dele langs rørets længde for at mindske spild.

Smart opstilling tager også højde for effektivitet af skærebanen. Dele, der er arrangeret til at dele fælles skærelinjer, reducerer den samlede skæretid. Softwaren beregner optimale sekvenser, der minimerer hovedets kørsel mellem skæringerne, hvilket yderligere reducerer produktionstid uden at gå på kompromis med præcisionen ved laserskæring.

Kvalitetskontrolpunkter, der sikrer præcision

Kvalitetskontrol i lasersvejsning foregår i flere faser, ikke kun i slutningen. At forstå disse kontrolpunkter hjælper dig med at specificere det rigtige inspektionsniveau for dit anvendelsesområde.

Verifikation før produktion bekræfter, at materialernes certificeringer overholder specifikationerne, før skæringen begynder. Dette er særlig vigtigt inden for luftfart, medicinsk udstyr eller certificerede anvendelser, hvor materialetraceabilitet er obligatorisk.

Overvågning Under Processen bruger sensorer til at følge konsistensen i skæringen i realtid. Moderne systemer registrerer plasmadannelse, reflekteret stråling og gennemboringens fuldførelse – og holder automatisk pause, hvis parametrene afviger fra acceptable grænser.

Efterskæringsinspektion verificerer dimensionel nøjagtighed og kantkvalitet. Førsteartikels inspektion—nøjagtig måling af den første del fra hver opsætning—fanger programmeringsfejl, inden de spreder sig gennem en hel produktion.

Gennemløbstider for laserudskårne dele varierer betydeligt afhængigt af kompleksitet, materialetilgængelighed og krav til sekundære operationer. Enkle dele i lagermateriale kan afsendes inden for 2-3 hverdage. Komplekse projekter, der kræver DFM-iteration, speciel materialeindkøb og flere sekundære operationer, kan tage op til 2-3 uger. Når leveringstiden er kritisk, skal du kommunikere din frist tidligt—mange værksteder tilbyder accelereret behandling af tidsfølsomme projekter.

Nu hvor hele processen er klar, kan du overveje, hvordan laserudskæring sammenlignes med alternative metoder. Hvornår giver plasma-, vandskærings- eller mekanisk skæring mere mening? Lad os sammenligne mulighederne.

Laserudskæring sammenlignet med alternative metoder

Her er en sandhed, som de fleste producenter ikke fortæller dig opfrisk: Laserskæring er ikke altid det bedste valg. Lyder overraskende fra en artikel om metallsvejsning med laserskæring, ikke? Men at forstå, hvornår alternative skæremetoder yder bedre end laserteknologi, hjælper dig med at træffe klogere beslutninger – og i sidste ende opnå bedre resultater for dit specifikke projekt.

Fire primære metalskæremetoder konkurrerer om din forretning: laserskæring, vandskæring, plasmaskæring og elektrisk udligningsmaskinering (EDM). Hver teknologi har etableret sig inden for specifikke anvendelser, hvor den yder fremragende resultater. Lad os sammenligne dem ærligt.

Laserskæring sammenlignet med vandskæring og plasmametoder

Laser Skæring yder præcision og hastighed ved skæring af tynde og mellemtykke metaller. Den fokuserede stråle giver rene kanter med minimal kerf – ofte uden behov for efterbehandling. CNC-laserskæresystemer er fremragende til komplicerede mønstre, stramme tolerancer og produktionsløb i store serier, hvor ensartethed er afgørende.

Men hvad sker der, når dit materiale er seks tommer tykt? Eller når varmedeformation ville ødelægge din del?

Vandstrålskæring bruger vand under højt tryk blandet med slidstærke partikler til at skære igennem stort set ethvert materiale – herunder metaller op til 24 tommer tykke til grove skæringer. Fordi vandskæring er en koldskæringsproces, opstår der ingen varmepåvirket zone (HAZ). Dette er yderst vigtigt for flykomponenter, speciallegeringer eller enhver anvendelse, hvor termisk spænding kan kompromittere materialets integritet.

Kompromisset? Vandskæring kører langsommere end laser- eller plasmaskæring. Det giver også mere rod fra den slidstærke slam og kræver højere vedligeholdelse. Men når nøjagtighed og bevarelse af materiale er prioriteter, vinder vandskæring ofte.

Plasmaskæring bruger elektrisk ioniseret gas til at generere intens varme – skærer hurtigt og økonomisk igennem tykt stål. Hvis du søger "plasmaskæring i min nærhed" til tung strukturel stålarbejde, er plasmaskæring det rigtige valg. Den klare bedre materialer end laser og koster mindre pr. skæring, især ved store mængder.

Dog fører plasmaskæring til betydelig varmetilførsel til materialet, hvilket kan forårsage deformation af tyndere plader. Kantkvaliteten er ruere end ved laserskæring eller vandskæring , og kræver ofte efterbearbejdning. Når det gælder præcise dele eller varmefølsomme materialer, er plasmaskæring ikke velegnet.

Når alternative skæremetoder giver mere mening

Lad os direkte redegøre for, hvornår laserskæring IKKE er det bedste valg:

- Meget tykke materialer (over 25 mm): Plasma- eller vandskæring håndterer tykke plader mere effektivt end de fleste metalskæreanlæg med laserteknologi

- Varmefølsomme applikationer: Luftfartslegeringer, hærdet stål eller materialer, der er følsomme over for varmedeformation, drager fordel af vandskæringens koldskærende proces

- Reflekterende metaller i ekstreme tykkelser: Selvom fiberlasere håndterer aluminium godt, kan meget tykt kobber eller messing behandles bedre med vandskæring

- Ultra-præcise mikrodetaljer: EDM opnår tolerancer ned til ±0,001 tommer på ledende materialer – strammere end de fleste lasersystemer

- Projekter i tykt stål med begrænset budget: Når laserskæring af metal ikke er økonomisk fordelagtig, giver plasmaskæring hurtigere resultater til lavere omkostning ved skæring af konstruktionsstål

Elektrisk Diskargeformling (EDM) fortjener nævnelse for specialiserede applikationer. EDM bruger elektriske udledninger til at erodere ledende materialer med ekstrem præcision. Det er langsommere end andre metoder – ofte den langsomste af alle fire – men producerer enestående kantafslutning på materialer op til 12 tommer tykke . For komplekse geometrier, der kræver specifik kantafslutning, forbliver EDM værdifuld trods dets hastighedsbegrænsninger.

Valg af den rigtige teknologi til dit projekt

Så hvordan vælger man? Overvej disse seks faktorer:

- Materiale type: Hvilket metal skal du skære? Kun ledende materialer fungerer med EDM. Reflekterende metaller kræver fiberlaser eller vandskæring. Ikke-metaller kræver CO2-laser eller vandskæring.

- Tykkelseskrav: Tynde til mellemstore plader foretrækker laser. Tykke plader peger mod plasma eller vandstråle.

- Nødvendige præcisionskrav: Tolerancer under ±0,005" kræver typisk laser eller EDM. Strukturelle tolerancer tillader plasma.

- Forventninger til kantkvalitet: Kantkvalitet til visning kræver laser eller vandstråle. Skjulte strukturelle komponenter kan acceptere plasmas ruere overflade.

- Bekymringer om varmepåvirket zone: Varmeempfindelighed udelukker plasma og begrænser laser. Vandstråle bliver det klare valg.

- Kostnadsbetingelser: Plasma tilbyder laveste omkostning pr. skæring for tykt stål. Laser balancerer hastighed og præcision økonomisk. Vandstråle og EDM har højere priser.

| Fabrik | Laser Skæring | Vandstrålskæring | Plasmaskæring | EDM |

|---|---|---|---|---|

| Præcisionstolerance | ±0,003" til ±0,005" | ±0,003" til ±0,005" | ±0,015" til ±0,030" | ±0,001" til ±0,002" |

| Materiel forenelighed | De fleste metaller; begrænsede ikke-metaller | Alle materialer | Kun ledende metaller | Kun ledende materialer |

| Typisk tykkelseomfang | Op til 25 mm (metal) | Op til 24" (ru skæring) | Op til 50 mm+ | Op til 12" |

| Kantkvalitet | Udmærket; minimal efterbehandling | Glat, satinafinition | God; kan have brug for rengøring | Meget jævn; lidt efterbehandling |

| Varme-påvirket zone | Lille, men til stede | Ingen (kold proces) | Betydeligt | Meget lille |

| Skærehastighed | Hurtig på tynde materialer | Langsommer | Meget hurtig på tykt stål | Langsomst |

| Relativ pris | Moderat | Højere | Laveste | Højeste |

| Bedste anvendelser | Plademetal, præcisionsdele, høj produktion | Tykke materialer, varmefølsomme legeringer | Konstruktionsstål, tykke plader | Mikro-præcision, komplekse geometrier |

Det ærlige svar på 'hvilken er bedst?' er: det afhænger helt af dine projektkrav. En producent, der tilbyder stålskæring, kan anbefale plasma til dine 2 tommer tykke konstruktionsplader, mens de peger mod CNC-laserskæring for dine tynde aluminumsbeslag. Denne alsidighed i tilgang – at matche teknologi med anvendelse – indikerer ofte en kyndig samarbejdspartner.

Når du forstår disse kompromisser, bliver samtaler med producenter mere produktive. Du kan stille velunderbyggede spørgsmål, kritisk vurdere anbefalinger og sikre, at dine dele ender på den rigtige udstyr. Lad os nu se på, hvordan dine designvalg direkte påvirker både omkostninger og kvalitet.

Bedste praksis for design af laserklippede dele

Du har valgt den rigtige skæreteknologi til dit materiale. Nu kommer et trin, der adskiller problemfrie projekter fra frustrerende forsinkelser: korrekt forberedelse af dine designfiler. Den geometri du indsender, afgør direkte, om dine dele skæres rent, passer nøjagtigt sammen og ankommer til tiden – eller om de returneres til revisioner, der spiser op af din tidsplan.

Forståelse hVORFOR bestemte designregler findes for at hjælpe dig med at træffe informerede beslutninger i stedet for blindt at følge specifikationer. Lad os udforske de retningslinjer, der virkelig betyder noget for succes ved laserskæring af plademetal.

Designregler, der reducerer omkostninger og forbedrer kvalitet

Hver eneste designregel ved laserskæring har sin rod i fysiske begrænsninger: strålediameteren, materialeadfærd under varme og den færdige dels strukturelle integritet. Når du forstår disse relationer, kan du intelligent udfordre grænserne i stedet for enten at være for forsigtig eller risikere fiasko.

- Minimumsfeaturestørrelse: Ingen intern geometri bør være mindre end 0,015 tommer (0,38 mm), ifølge branchestandarder . Hvorfor? Laserstrålen har en fysisk diameter, og detaljer, der er mindre end denne grænseværdi, kan ikke opretholde dimensionel nøjagtighed. For laserudskårne plademetalapplikationer er den praktiske minimumsværdi typisk 50 % af materialetykkelsen – et 2 mm ark kræver huller med mindst 1 mm i diameter.

- Afstand fra hul til kant: Placer huller mindst én materialetykkelse væk fra kanter. Placering tættere på svækker det resterende materiale, hvilket øger risikoen for deformation under skæring eller brud under delens anvendelse. Ved et laserudskæringsprojekt i plademetal med 3 mm stål, skal huller placeres mindst 3 mm fra enhver kant.

- Indvendig hjørneradius: Skarpe 90-graders indvendige hjørner er fysisk umulige ved laserskæring. Strålen skaber en naturlig radius svarende til cirka halvdelen af kerfbredden – typisk 0,05 mm til 0,5 mm afhængigt af materiale og effekt. Design indvendige hjørner med eksplicitte radier, der matcher eller overstiger denne naturlige grænse, for at undgå spændingskoncentrationer.

- Tab- og slot-design: Når du designer sammenføjede dele, skal flikkerne være en anelse smallere end samlingerne for at tage hensyn til skæreeffekten (kerf). En almindelig fremgangsmåde er at dimensionere flikkerne 0,1 mm til 0,2 mm mindre. Dette giver et tæt pressespil uden behov for kraft, der kan beskadige tynde materialer.

- Minimumsskærebredder: Samlinger og smalle skæringer bør være mindst lige så brede som materialets tykkelse. Smalere skæringer ophober varme, hvilket potentielt kan smelte skæringen sammen eller forårsage krøllede områder i det omgivende materiale.

| Designfunktion | Anbefalet minimum | Hvorfor det er vigtigt |

|---|---|---|

| Intern geometri | ≥0,015" (0,38 mm) absolut; ≥50 % af materialets tykkelse | Strålediameter begrænser den opnåelige præcision på små detaljer |

| Hulafstand til kant | ≥1× materialets tykkelse | Forhindrer deformation ved kanter og strukturel svaghed |

| Indvendig hjørneradius | ≥0,5x snitbredde (typisk 0,05-0,5 mm) | Eliminere spændingskoncentrationer; matcher naturlig bjælgegeometri |

| Fanebredde til neder | Nedbredsminus 0,1-0,2 mm | Kompenserer for snitbredde for at skabe korrekt tryksætning |

| Minimumsned/klipbredde | ≥1× materialets tykkelse | Forhindre varmeophobning og mulig genløsning af klippede kanter |

| Tekst/bogstavshøjde | ≥3 mm til gennemskæring; ≥1 mm til gravering | Bevarer læselighed og strukturel integritet af bogstavsformer |

Almindelige fejl, der forlænger ledtiden

Nogle designfejl medfører øjeblikkelig afvisning af filen. Andre glider igennem den indledende gennemgang, men skaber problemer under skæringen. At kende disse faldgruber hjælper dig med at undgå den til-og-fro-kommunikation, der forsinke produktionen.

- Åbne konturer: Hvis dine vektorstier ikke danner lukkede figurer, kan laseren ikke afgøre, hvad der er inderside og yderside. Som anbefalet i designvejledninger, skal du gennemgå din fil i konturtilstand for at opdage huller, hvor linjer ikke helt er forbundet. Selv et hul på 0,01 mm skaber en åben kontur.

- Dubletter eller overlappende linjer: Når laseren støder på samme sti to gange, skærer den linjen to gange – hvilket potentielt kan brænde gennem det tilstødende materiale eller efterlade uønskede mærker. Rens din fil ved at markere al geometri og bruge sammenføjnings- eller svejsefunktionen i dit CAD-program.

- Forudkompensation for kerf: Her er en modintuitiv ting. Mange designere prøver at justere deres dimensioner for at tage højde for materiale, der fjernes af laseren. Gør det ikke. Professionelle pladeskæringstjenester med laser anvender automatisk kerf-kompensation under programmering. Hvis du allerede har justeret din fil, bliver dine dele enten for store eller for små.

- Tekst ikke konverteret til konturer: Skrifttyper i CAD-filer overføres ikke pålideligt mellem systemer. Hvis du indsender en fil med levende tekst, kan producentens software erstatte den med en anden skrifttype – eller slet ikke læse den. Konverter altid tekst til stier eller konturer, før du indsender.

- Flydende geometri: Bogstaver som "O," "A" eller "R" indeholder indre former, der vil falde ud ved skæring, medmindre de er forbundet med broer. Denne 'skabelon'-metode gælder for enhver design med huller inden i andre former. Uden broer mister du de midterste dele under skæringen.

- Forudnestsede filer til ordrer med antal: At uploade en fil, der indeholder flere kopier af samme del, virker måske effektivt, men det begrænser faktisk mulighederne for optimering. Indsend filer med én enkelt del ad gangen og angiv mængder separat – det giver fabrikantens nesting-software bedre mulighed for at arrangere dele mere effektivt på pladerne.

Optimer din design til succes ved laserudskæring

Udover at undgå fejl kan flere proaktive valg forbedre resultaterne ved laserudskæring af stålplader eller andre metaller.

Valg af filformat er vigtigt. Vektorformater definerer geometri matematisk, hvilket tillader uendelig skalering uden kvalitetstab. DXF er stadig det universelle standardformat til laserudskæring af stålplader og andre materialer. DWG fungerer lige så godt. For dele, der kræver bøjning, bevarer STEP- eller IGES-filer 3D-information, som hjælper fabrikanten med at planlægge formningsoperationer.

Undgå bitmap-formater—JPG, PNG, BMP—fuldstændigt. Disse pixelsbaserede filer kan ikke definere de præcise skærebaner, som en laserskæring af metalplader kræver. Hvis du kun har et rasterbillede, skal det først vektoriseres ved hjælp af software som Inkscape eller Adobe Illustrators billedsporingsfunktion.

- Brug tommer i målestoksforholdet 1:1: Selvom metriske enheder fungerer fint, reducerer filer baseret på tommer i den faktiske størrelse omregningsfejl og fortolkningsproblemer.

- Placér al geometri på ét enkelt lag: Flere lag gør behandlingen mere kompliceret. Flad dit design, medmindre separate lag indikerer forskellige operationer (skæring mod gravering).

- Fjern konstruktionsgeometri: Slet alle reference linjer, noter eller hjælpegeometrier, der ikke skal skæres. Skjulte lag eksporteres stadig i nogle filformater.

- Angiv tolerancer hvor det er kritisk: Hvis visse dimensioner kræver strammere kontrol end standard ±0,005"-kapacitet, skal disse tydeligt noteres i den tilhørende dokumentation.

Når det gælder bearbejdning med laserudskærings-CNC-maskiner, betyder disse forberedelsesfaser direkte hurtigere tilbudsgivning, færre revideringsrunder og levering til tiden. En godt forberedt fil kan behandles gennem gennemgang på få timer; en problematisk fil kan derimod afvises flere gange over flere dage.

Valg af materiale påvirker også designbegrænsninger. Standardtykkelser – 1 mm, 1,5 mm, 2 mm, 3 mm – er let tilgængelige og forudindstillet på de fleste maskiner. Ifølge specialister i fabrikation kræver ikke-standardiserede tykkelser ofte minimumsordreantal, særlig vareforsyning og længere ledetider, hvilket betydeligt øger omkostningerne.

Når dit design følger disse retningslinjer, har du fjernet de mest almindelige udfordringer i fabrikationsprocessen. Dine filer behandles hurtigere, dine tilbud kommer tilbage hurtigere, og dine dele ankommer i overensstemmelse med dine intentioner. Nu hvor grundlæggende designovervejelser er dækket, skal vi se på, hvordan forskellige industrier udnytter disse muligheder til specifikke anvendelser.

Industrielle anvendelser for metal laserudskæring

Har du nogensinde undret dig over, hvorfor metal laserudskæring indgår i alt fra den bil, du kører, til smartphoneen i din lomme? Teknologiens kombination af præcision, hastighed og alsidighed har gjort den uundværlig næsten i alle produktionssektorer. Men hver branche stiller unikke krav – forskellige tolerancer, specialiserede certificeringer, specifikke materialekrav og meget forskellige produktionsvolumener.

Lad os se nærmere på, hvordan industrielle laserudskæringsløsninger tilpasses for at opfylde disse særskilte behov.

Automotive and Transportation Applications

Bilindustrien var blandt de første til at implementere laserudskæring i stor stil. Traditionelle metoder som stansning og dieskæring kunne simpelthen ikke følge med de moderne produktionskrav eller klare kompleksiteten i nutidens biltyper.

I dag bearbejder en metal laserudskærer et bemærkelsesværdigt bredt udvalg af automobildelene:

- Chassis og strukturelle komponenter: Rammebeslag, tværbjælker og forstærkningsplader, der kræver konsekvente tolerancer over tusinder af enheder

- Karosseriplader og trim: Deldel, stolpeforstærkninger og dekorative lister med komplekse profiler

- Ophængskomponenter: Tømmerbeslag, fjedermonteringer og stabilisatorakselkomponenter, hvor præcision påvirker køretøjshåndtering

- Indvendig metalbearbejdning: Sæderammer, instrumentbrætbeslag og konsolmonteringshardware

- Udstødningsanlægskomponenter: Varmeskærme, monteringsbeslag og flanger, der kræver specifik legeringsbearbejdning

Letvægt har udviklet sig til et særlig overbevisende anvendelsesområde. Producenter udskifter i stigende grad tunge konventionelle stål med aluminium og højstyrke stållegeringer for at øge brændstofeffektiviteten, reducere omkostningerne og forbedre bæredygtigheden. Brugerdefineret metallsvejdsning med laser gør det muligt at skabe indviklede mønstre til vægtreduktion – som f.eks. bikagemønstre og strategisk placerede udsparinger – der reducerer vægten uden at kompromittere strukturel integritet.

Volumenkravene i bilindustrien er krævende. En enkelt køretøjsplatform kan kræve millioner af identiske beslag årligt, med tolerancer inden for ±0,005" på hvert enkelt stykke. IATF 16949-certificering—bilindustriens kvalitetsstandard—styrer leverandørkvalifikation og kræver dokumenterede proceskontroller samt sporbarhed fra råmateriale til færdigt produkt.

Præcisionskrav på tværs af industrier

Luftfartsapplikationer udforder laserskærere til metal og deres evner til yderlighederne. Når komponenter udsættes i timer for ekstreme temperaturer og atmosfæriske kræfter, betyder hver eneste skæring noget. Laserudskæring af titanium til luftfart kræver specialiserede teknikker—argon som beskyttelsesgas i stedet for nitrogen, pulserede skæretilstande til varmestyring og ofte tolerancer, der er strammere end ±0,003".

Almindelige anvendelser inden for luftfart omfatter:

- Helikopterpropelleroverfladekomponenter

- Strukturelle rammebeslag og samlinger

- Motorfastgørelsesdele

- Indvendige kabinkonstruktionsdele

- Lette gitterkonstruktioner til vægtminimering

NADCAP-certificering—aerospaceindustriens kvalitetsakkreditering—reviderer alt fra gaskvalitet til maskinkalibrering og materialetraceabilitet. En blå eller lilla kant på titanium? Det indikerer oxidation og betyder ofte, at en del automatisk afvises.

Elektronikproduktion stiller modsatte udfordringer—komponenter er miniature i stedet for massive. Præcisionen i fiberydelasere gør det muligt for producenter at skære printkort (PCB), fleksible kredsløbsplader (FPC) og komplicerede kabinetmønstre med nøjagtighed på mikroniveau .

Typiske elektronikanvendelser inkluderer:

- EMI-skærme og dæksler

- Køleflugter og komponenter til varmehåndtering

- Stikbeskyttere og monteringsplader

- Enhedschassis og interne konstruktioner

- Batterikontaktfjedre og terminaler

Arkitektur og skilte ansøgninger prioriterer estetik lige så meget som funktion. En lasermetalbeskærer producerer dekorative paneler, bygningsfacer, skilte efter bestilling og kunstnerisk metalarbejde med de rene kanter, som pulverlakkering og maling kræver. Både CO2- og fiberlasere anvendes på dette område – fiber til metalpaneler, CO2 til projekter med kombinerede materialer, der forbinder metal med akryl eller træelementer.

Fra prototyper til produktionsserier

Tilpassede metalbeskæringsbehov varierer betydeligt afhængigt af brancheudviklingsstadiet. I de tidlige udviklingsfaser kan der være behov for fem prototypebeslag til test. Ved opstart af produktion kræves hundredvis. Fuld produktion kræver tusindvis månedligt med garanteret konsistens.

Industriel udstyrsproduktion illustrerer denne udvikling godt. En maskinbygger kan starte med laserbeskårne prototypebeslag, gennemgå flere designrevisioner og derefter skala op til produktionsmængder – alt sammen ved brug af samme laserbeskæringsproces, men med forskellige optimeringsprioriteter i hvert trin.

Nøgleområder for industrielle udstyrssystemer inkluderer:

- Maskinrammer og strukturelle kabinetter

- Transportbåndsystemkomponenter

- Beskyttelsespaneler og sikkerhedsomslutninger

- Kontrolpanelomslutninger

- Tilpassede monteringsbeslag og adaptere

Forsvar- og militære anvendelser kræver udstyr, der fungerer pålideligt i ekstreme miljøer. Standarden MIL-STD-130 kræver holdbar og læselig udstyrsidentifikation – og laserudskæring producerer de pålidelige, højkvalitetskomponenter, som opfylder disse specifikationer.

Sø- og skibsbygning ansøgninger står over for lignende holdbarhedskrav. Laserudskærere producerer skrogkomponenter, dæksfittings og tilpassede reservedele til skibsvedligeholdelse. Teknologiens evne til at skære tilpassede reservedele til ældre skibe udvider udstyrets levetid omkostningseffektivt.

Hvad forbinder disse forskellige anvendelser? Den grundlæggende værdiforventning ved metal laserudskæringstjenester: konsekvent præcision i produktionstempo, med fleksibilitet til at håndtere alt fra enkeltstående prototyper til produktionsløb på millioner af enheder. Uanset om du bygger fly, automobiler eller industrielle maskiner, tilpasser teknologien sig dine specifikke krav.

At forstå, hvordan forskellige industrier udnytter disse muligheder, hjælper dig med at formidle dine egne krav mere effektivt. Men hvordan oversættes alle disse faktorer – materiale, mængde, præcision, certificering – til faktiske priser? Lad os se nærmere på de omkostningsfaktorer, der former tilbud på laserudskæring.

Forståelse af faktorer, der påvirker prisen på laserudskæring

Her er det spørgsmål, alle stiller først: "Hvor meget kommer det til at koste?" Alligevel opgøres priser for laserudskæring sjældent som en simpel pris pr. kvadratfod. Hvorfor? Fordi en enkel rektangel og et indviklet beslag udskåret fra identiske materialeplader kan have helt forskellige omkostninger. Den virkelige faktor er ikke areal – det er maskinetiden.

At forstå, hvad der påvirker din prisforespørgsel på laserudskæring, hjælper dig med at træffe designvalg, der afvejer budgettet mod ydelse. Lad os dekode den prisformel, de fleste producenter bruger.

Hvad driver omkostningerne ved laserskæring

Næsten alle leverandører beregner priser ved hjælp af en grundlæggende formel:

Slutpris = (Materialomkostninger + Variable omkostninger + Faste omkostninger) × (1 + Fortjenestemarge)

Hver enkelt komponent fortjener undersøgelse, fordi dine valg direkte påvirker dem.

- Materialetype og kvalitet: Basisprisen for råmaterialer varierer kraftigt. Standard kulstål koster mindre end rustfrit stål, som igen koster mindre end luftfartsgrads aluminium eller speciallegeringer. En laserudskæringsmaskine til metalplader kan bearbejde alle disse materialer – men dit materialevalg fastsætter omkostningsniveauet, inden der overhovedet skæres.

- Materialetykkelse: Denne faktor overrasker ofte kunder. Ifølge brancheprisvejledninger kan fordobling af materialetykkelse mere end fordoble skæretiden og omkostningerne. Tykkere materialer kræver langsommere skærehastigheder, højere laserstyrke og et større forbrug af assistensgas. En 6 mm stålplade koster ikke dobbelt så meget som en 3 mm – den kan koste tre gange så meget at skære.

- Skæreafstand og antal gennemboringer: Den samlede lineære afstand, som laseren bevæger sig, bestemmer direkte maskintiden. Men her er en skjult omkostningsfaktor: hver gang laseren påbegynder et nyt snit, skal den først bore sig igennem materialet. Et design med 100 små huller koster mere end et stort udsnit, der dækker det samme areal, på grund af den kumulative boringstid.

- Kompleksitet af komponenten: Indviklede designs med tætte kurver og skarpe hjørner tvinger maskinen til at mindske hastigheden. Komplekse geometrier øger skæretiden og kræver mere præcis kontrol. Enklere former – selv når de dækker det samme areal – skæres hurtigere og koster mindre.

- Antal og oprettelsesomkostninger: De fleste tjenester beregner oprettelsesgebyrer, der dækker operatørens tid til indlæsning af materiale, kalibrering af maskinen og forberedelse af din fil. Disse faste omkostninger fordeler sig over alle dele i en ordre. Resultatet? Prisen pr. del falder markant, når mængden øges. Rabatter ved høje volumener kan nå op til 70 % sammenlignet med prissætning for enkeltdele.

- Toleransekrav: At angive tolerancer, der er strammere end funktionelt nødvendigt, er en almindelig årsag til øgede omkostninger. At holde ±0,002" kræver langsommere og mere kontrolleret skæring end standard ±0,005" tolerancer. Angiv kun stramme tolerancer, hvor dit anvendelsesområde reelt kræver det.

- Sekundære operationer: Ydelser ud over skæring – som bøjning, trådfremstilling, indsættelse af beslag, afslibning og pulverlakkering – medfører separate gebyrer. Hver handling kræver ekstra arbejdskraft, udstyr og håndtering.

- Gennemløbstid: Akutte ordrer medfører premium-prissætning. Hastordrer kræver ændringer i planlægningen, overtidsarbejde og fremskyndet indkøb af materialer. Standard leveringstider er billigere end akut produktion.

Hvordan designvalg påvirker din prisforespørgsel

Du har mere kontrol over omkostningerne til brugerdefineret laserskæring, end du måske tror. Strategiske designvalg kan markant nedsætte den endelige pris, uden at kompromittere funktionaliteten.

Brug det tyndeste materiale muligt. Dette enkelte valg resulterer ofte i den største omkostningsreduktion. Hvis strukturel analyse bekræfter, at 2 mm stål opfylder dine krav, så specificer ikke 3 mm "bare for at være sikker". Forskellen i skæretid oversættes direkte til besparelser.

Simplificér geometrien, hvor det er muligt. Kan den dekorative kurve blive til en lige linje? Kan flere små huller kombineres til færre og større åbninger? Ved at reducere skærelængden og antallet af gennemborede punkter, formindskes maskintiden.

Rens dine designfiler. Dubletter af linjer, skjulte objekter og konstruktionsgeometri skaber problemer. Automatiserede tilbuds-systemer kan beregne alle linjer – inklusive dubletter. Manuel gennemgang opdager disse fejl, men medfører ekstra arbejdskraftomkostninger. Indsend rene filer for at undgå begge problemer.

Bestil strategisk. At samle behov i større, mindre hyppige ordrer spreder oprettelsesomkostningerne over flere dele. Hvis du har brug for 50 beslag over seks måneder, koster det mindre at bestille alle 50 på én gang end fem separate ordrer á 10.

Spørg om materialer på lager. Ved at vælge materialer, som din leverandør allerede har på lager, undgår du gebyrer for særordrer og reducerer leveringstiden. Metal skåret til efter behov fra standardlager sendes hurtigere og koster mindre end specialbestilte materialer.

Vurdering af serviceyderne ud over pris

Det laveste tilbud er ikke altid den bedste værdi. Overvej hvad du rent faktisk sammenligner:

- DFM-feedback: Gennemgår leverandøren din konstruktion for fremstillingsmæssige problemer? At opdage et kostbart konstruktionsproblem før skæringen spare mere end det billigste tilbud.

- Kvalitetssystemer: Certificeret kvalitetsstyring (ISO 9001, IATF 16949 for bilindustrien) indikerer kontrollerede processer og konsekvente resultater. Omkostninger til reparation og afvisning kan hurtigt overstige de oprindelige forskelle i tilbud.

- Kommunikationsrespons: Hvor hurtigt besvarer de spørgsmål? En leverandør, der svarer på timer frem for dage, holder dit projekt i gang.

- Sekundære operationsmuligheder: Hvis dine dele skal bukkes, efterbehandles eller samles, eliminerer en fuldt serviceydende leverandør koordineringsproblemer og forsendelser mellem flere leverandører.

- Hjælp til filforberedelse: Nogle værksteder beregner ekstra for rettelse af file fejl; andre inkluderer grundlæggende rengøring. At forstå, hvad der er inkluderet, forhindrer uventede omkostninger.

Maskiners timesatser ligger typisk mellem 60 og 120 USD afhængigt af udstyrets kapacitet og beliggenhed. Men timesats alene afgør ikke værdien – en dyrere maskine, der skærer dobbelt så hurtigt, kan levere lavere omkostninger pr. del end en billigere løsning.

Når du vurderer dit tilbud på laserskæring, skal du se ud over bundlinjen. Forstå hvilke omkostningsdrivere der gælder for dit projekt, overvej hvordan dine designvalg påvirker prisen, og vurdér den samlede værdi, hver leverandør tilbyder. Denne informerede tilgang fører til bedre resultater end blot at vælge det laveste tal.

Ud over skæring og komplette fremstillingsydelser

Dine laserskårne dele er lige kommet ud af maskinen. Hvad nu? For de fleste projekter er skæring kun begyndelsen. De flade profiler, der kommer ud fra en stål-laserskæringstjeneste, fungerer sjældent som færdige produkter – de skal formes, samles, efterbehandles og ofte samles, før de er klar til installation eller forsendelse.

At forstå, hvordan laserskæring og efterfølgende operationer integreres, hjælper dig med at planlægge projekter mere effektivt, reducere leveringstider og undgå koordineringsproblemer, der opstår ved at håndtere flere leverandører. Lad os se nærmere på, hvad der sker, når laseren holder op med at skyde.

Efterfølgende operationer, der gør dine dele færdige

Forestil dig, at du designer et beslag, der monteres med bolte, fastgøres til en formet plade og modtager gevindindsæt. Laseren skærer den flade profil – men det udgør kun cirka 30 % af den samlede fremstillingsarbejde. Efterfølgende operationer omdanner flade udskæringer til funktionelle komponenter.

Almindelige operationer efter skæring omfatter:

- Bøjning og formning: Pressebremser transformerer flade, laserudskårne plader til tredimensionale former. Bøjelinjer, der er ætset ind under skæringen, sikrer nøjagtig positionering. Ifølge branchens praksis kombinerer producenter ofte laserskæring med formning, hvor RADAN-nestesoftware bruges til at maksimere effektiviteten, inden delene går videre til bøjningsoperationer.

- Gevindskæring: Selvom laserskæring kan lave forboringer, kræver indskæring af gevind en separat operation. Projektfiler bør kun eksportere diameteren på forboringen – hvis geometrien for gevindet medtages i DXF-filen, er der intet materiale tilbage til gevindskæringsdornen.

- Hardwareindsættelse: PEM-møtrikker, afstandsstykker, stifter og indbyggede samlefittings presses ind i laserudskårne huller. Korrekt hullstørrelse i skæreprocessen sikrer pålidelig montering uden deformation af materialet.

- Konisk forsinkning og trinboring: Fastgørelsesdele til flydende montering kræver fordybninger, som alene ikke kan fremstilles med laserskæring. CNC-bearbejdning eller specielle koniskforsinkningsværktøjer anvendes til at fremstille disse funktioner efter skæringen.

- Afrunding: Selvom laserkanter typisk er renere end plasma- eller skærekant, kræver nogle anvendelser – især dem med håndkontakt – blødning af kanter. Rulning, vibrationsafpudsning eller manuel afslibning fjerner eventuel tilbageværende skarphed.

- SVEJSNING: MIG-, TIG- og punktsvejsning samler laserudskårne komponenter til samlede enheder. Rene laserkanter giver bedre svejsekvalitet sammenlignet med mekanisk udskårne dele.

- Fresning og drejning: Præcisionsdetaljer ud over lasernes evner – hulletolerancer, bearbejdede overflader, komplekse 3D-geometrier – kræver yderligere CNC-bearbejdning.

Når laser- og CNC-evner kombineres, kan producenter fremstille dele, som hverken teknologi alene kunne skabe. Denne integration af laser- og CNC-processer udvider det mulige, samtidig med at hastighedsfordelene ved laserskæring bevares for de relevante detaljer.

Afsluttende behandlinger for professionelle resultater

Råmetal går sjældent direkte i brug. Miljøpåvirkning, æstetiske krav og funktionelle specifikationer forlanger typisk beskyttende eller dekorative belægninger. At forstå dine muligheder hjælper dig med at specificere den rigtige behandling til dit anvendelsesområde.

- Pulverbelægning: Dette alsidige belæg giver en robust og holdbar overflade i stort set enhver farve, struktur eller metallisk effekt. Det elektrostatiske påførte pulver hærdes under varme og skaber et belæg, der er mere modstandsdygtigt over for sprækker end konventionel maling. Pulverlakering fungerer fremragende på stål- og aluminiumslaserudskårne dele.

- Anodisering: Særdeles effektiv for aluminium forstærker anodisering den naturligt forekommende oxidlag, der beskytter mod korrosion. Processen gør det også muligt at farve, så der opnås farvede belæg, der trænger ind i overfladen i stedet for blot at ligge ovenpå. UV-modstand forbedres markant i forhold til malet overflade.

- Metalplatering: Zink-, nikkel-, krom- og andre belægningsmuligheder giver korrosionsbestandighed, slidstyrke eller specifikke æstetiske effekter. Galvanisering – zinkbelægning via varmforsøbning eller elektrolytisk galvanisering – er stadig særlig udbredt for stålkonstruktioner, der udsættes for vejr og vind.

- Kulstråling: Denne slibende proces skaber ensartede matte overfladeteksturer, samtidig med at mindre uregelmæssigheder fjernes. Kuglestråling forbereder overflader til efterfølgende belægning eller skaber den endelige finish til applikationer, hvor en satinafinition ønskes.

- Varm sortering: Sort oxidbehandling stabiliserer overfladen af jernbaserede legeringer, forhindrer rustdannelse og giver samtidig et karakteristisk mat sort udseende. Automobildel, værktøj og skydevåben modtager ofte denne type finish.

- Polering: Til rustfrit stål, messing eller chrombelagte dele anvendes polering med kontrolleret friktion til at fjerne mindre ridser og opnå spejl- eller penslede overflader. Der kræves ingen ekstra belægning for materialer, der fra naturens side er korrosionsbestandige.

Hver finishmulighed har specifikke krav til forberedelse. Pulverlakring kræver rene, oliefrie overflader. Anodisering kræver præcise legeringsspecifikationer. Belægning kræver ordentlig overfladeaktivering. Ved at kommunikere dine finishkrav tidligt hjælper du producenterne med at optimere deres laserudskærings- og forberedelsesprocesser.

Optimer din produktionsproces

Her bliver leverandørvalget strategisk. Du kan købe laserskæring fra én værksted, sende dele til et andet til bøjning, fragte dem til et tredje til finish og koordinere samlingen selv. Eller du kan arbejde med en integreret leverandør, der håndterer hele arbejdsgangen under ett tag.

Fordele ved konsolidering er overbevisende:

- Reduceret leveringstid: Dele venter ikke på forsendelser mellem operationer. Ifølge branchens erfaringer giver kombination af fabrikation og samling under ett tag uovertruffen effektivitet.

- Lavere logistikomkostninger: Færre forsendelser betyder lavere fragtomkostninger og mindre emballageaffald.

- Bedre kommunikation: Et enkelt kontaktpunkt koordinerer alle operationer, hvilket eliminerer telefonlegen mellem flere leverandører.

- Integreret kvalitetskontrol: Problemer opdaget under sekundære operationer kan spores tilbage og rettes uden at der peges fingre mellem leverandører.

- Stordriftsfordele: Samlet indkøbsstyrke resulterer typisk i bedre materialepriser, som videregives til kunderne.

For præcisionslaser-skæringstjenester i automobilapplikationer bliver integrerede evner endnu vigtigere. Chassisdele, ophængningsbeslag og strukturelle dele kræver ofte certificerede processer i hver fase – skæring, formning, svejsning og afslutning. IATF 16949-certificerede producenter som Shaoyi (Ningbo) Metal Technology demonstrerer, hvordan omfattende DFM-understøttelse og hurtig prototypering supplerer præcisions-skæringstjenester. Deres 5-dages hurtig prototypering og 12-timers tilbudsomdrejning er eksempler på den responsivitet, som strømlinede operationer muliggør.

Når du vurderer CNC-laserskæringstjenester eller rørlaserskæringstjenester, så spørg efter integrerede muligheder. Kan de klare bøjningen, som dine dele kræver? Tilbyder de afsluttende behandling internt? Kan de udføre montage og test? Svarene afslører, om du får en skærevendor eller en komplet produktionspartner.

For produktionsvolumener fra prototyper til massproduktion eliminerer samarbejde med leverandører, der kontrollerer hele arbejdsgangen, den koordineringsbyrde, der forsinkes projekter og introducerer kvalitetsrisici. Skæreoperationen kan tage timer – men koordination mellem tre forskellige leverandører kan føje uger til din tidsplan.

Når metallskaerelaser-tjenester placeres inden for denne bredere produktionskontekst, er du klar til at vurdere potentielle partnere mere strategisk. Hvad skal du se efter, når du vælger en leverandør? Lad os undersøge de kriterier, der adskiller fremragende partnere fra tilstrækkelige.

Valg af den rigtige metal laserskæring partner

Du har udforsket teknologien, forstået processen og identificeret, hvordan laserudskæring opfylder dine projektkrav. Nu kommer det afgørende valg, der bestemmer, om din oplevelse bliver problemfri eller frustrerende: at vælge den rigtige leverandør. Ikke alle leverandører af metal laserudskæring leverer samme værdi – og det billigste tilbud fortæller sjældent hele historien.

Lad os udvikle en praktisk ramme for at vurdere dine muligheder og træffe et velovervejet valg.

Er Laserudskæring det Rigtige for Dit Projekt

Inden du søger efter en 'laserudskæringsservice i min nærhed', skal du sikre dig, at laserudskæring faktisk passer til dit anvendelsesformål. Det forkerte teknologivalg spilder tid og penge, uanset hvor god din udvalgte leverandør måtte være.

Gennemgå denne tjekliste:

- Materielle kompatibilitet: Kan dit materiale skæres med laser? Stål, rustfrit stål, aluminium, kobber, messing og de fleste almindelige legeringer fungerer godt. Nogle belagte eller behandlede materialer kan danne giftige dampe eller skæres dårligt.

- Tykkelse - er det muligt? Ligger din materialetykkelse inden for praktiske områder for laserskæring? For de fleste metaller betyder det under 25 mm. Tykkere materialer kan kræve plasmaskæring eller vandskæringsmetoden i stedet.

- Præcisionskrav: Har du brug for tolerancer, der er strammere end ±0,003"? Standard laserskæring leverer pålideligt ±0,005". Strammere specifikationer kan kræve EDM eller bearbejdning efter skæring.

- Værfølsomhed: Kan dit materiale eller anvendelse tolerere en lille varmepåvirket zone? Hvis termisk deformation er helt uacceptabel, eliminerer vandskæring dette problem fuldstændigt.

- Mængdemæssig alignment: Laserskæring er fremragende fra enkelte prototyper til højvolumenproduktion. Dog kan ekstremt store mængder af enkle dele drage fordel af stansning eller die-cutting økonomisk set.

- Behov for sekundære operationer: Kræver dit projekt bøjning, efterbehandling eller samling? Tag hensyn til disse krav allerede fra starten af din udbydersøgning.

Hvis laserskæring opfylder disse kriterier, er du klar til at vurdere udbydere. Hvis ikke, skal du overveje alternative skæremetoder, som tidligere omtalt i denne guide.

Hvad du skal kigge efter i en leverandør

Når du søger laserskæringstjenester i nærheden af mig eller metal laserskæringstjenester i nærheden af mig, kan der dukke dusinvis af muligheder op. Hvordan skelner du mellem fremragende samarbejdspartnere og blot tilstrækkelige? Fokuser på disse vurderingskriterier:

Certificeringer og kvalitetssystemer: Branchecertificeringer indikerer kontrollerede processer og konsekvente resultater. Ifølge produktionseksperter bør spørgsmål om reguleringsmæssig overholdelse være blandt dine første spørgsmål. Nøglecertificeringer, du bør kigge efter, inkluderer:

- ISO 9001: Generel certificering for kvalitetsledelsessystem

- IATF 16949: Kvalitetsstandard for bilindustrien – afgørende for chassis, ophængning eller strukturelle komponenter

- AS9100: Certificering for kvalitetsledelse i luftfartsindustrien

- NADCAP: Akreditering for særlige processer til anvendelse i luftfartsindustrien

DFM-understøttelse og kommunikation: Gennemgår leverandøren dine designs for fremstillingsmæssige problemer? Branchens retningslinjer pointerer på, at god kundeservice og åben kommunikation gennem hele processen er afgørende for succes. Leverandører, der tilbyder DFM-feedback, opdager kostbare problemer, inden skæringen begynder – og sparer mere end nogen prisforskel kan udgøre.

Udstyningskapacitet: Hvilken laserteknologi bruger de? Fibre-lasere håndterer reflekterende metaller bedre end CO2-systemer. Højtydede maskiner skærer tykkere materialer hurtigere. Spørg om deres udstyr og om det matcher dine materiale- og tykkelseskrav.

Materialeegenskaber og sourcing: Kan de arbejde med dit specifikke materiale? Førende leverandører understøtter stål, rustfrit stål, værktøjsstål, aluminium, messing, bronse, kobber og titan. Bekræft, at de kan skaffe din krævede legeringsgrad eller acceptere kundeleveret materiale.

Tid for tilbudsafgivelse: Hvor hurtigt reagerer de? I projekter med hurtig hastighed kan en tilbagesendelse af tilbud på 12 timer i forhold til et svar på 5 dage afgøre, om du overholder din tidsplan. For bilproduktion, der søger præcise metaldele, kan producenter som Shaoyi demonstrere værdien af hurtig tilbudsafvikling og certificerede kvalitetsystemer – deres IATF 16949-certificering og 12-timers svar på tilbudsanmodninger er eksempler på, hvad man kan forvente fra topklasse leverandører.

Sekundære operationsmuligheder: Hvis dine dele kræver bøjning, efterbehandling eller samling, eliminerer integrerede leverandører koordineringsproblemer. Spørg specifikt om:

- Pressebroms-formning og bøjning

- Gevindskæring, indsætning af beslag og montering af fastgørelsesdele

- Efterbehandlingsmuligheder: pulverlak, anodisering, platering

- Samling og kit-emballage

Tag det næste skridt med selvsikkerhed

Udstyret med disse vurderingskriterier kan du strategisk i stedet for tilfældigt søge efter en laserskæringstjeneste nær mig eller laserskæring af metal nær mig. Her er de spørgsmål, der skelner informerede købere fra dem, der blot accepterer det første tilbud:

Spørgsmål til potentielle leverandører:

- Hvilke filformater accepterer I, og giver I feedback på DFM?

- Hvilke certificeringer har jeres facilitet?

- Hvilken laserteknologi bruger I til mit specifikke materiale?

- Kan du klare mine krævede sekundære operationer internt?

- Hvad er jeres typiske gennemløbstid for projekter som mit?

- Tilbyder I accelereret behandling, hvis det er nødvendigt?

- Hvordan håndterer I kvalitetsinspektion og dokumentation?

Advarselssignaler, du bør undgå:

- Vil ikke drøfte udstyr eller kapaciteter

- Ingen DFM-gennemgang eller designfeedback tilbudt

- Uklar eller inkonsekvent kommunikation

- Ingen kvalitetscertificeringer relateret til jeres branche

- Viljen til at fremlægge referencer eller eksempler på udført arbejde

- Tilbud, der virker markant lavere end konkurrenternes, uden klar forklaring

Som branchens eksperter anbefaler, gør alt i jeres magt for at lære jeres leverandør at kende – fra virksomhedens historie til kapaciteter og kvalitetssystemer. Hvis muligt, planlæg et besøg på faciliteten for at se deres drift med egne øjne.

Den rigtige samarbejdspartner inden for metal laserudskæring udfører ikke blot dine filer – de samarbejder med dig om at forbedre dine designs, kommunikerer proaktivt om tidslinje og kvalitet og leverer dele, der konsekvent opfylder dine specifikationer. Uanset om du har brug for hurtig prototyping eller automatiseret masseproduktion, hjælper vurderingsrammen ovenfor med at identificere leverandører, som vil bidrage til din projekts succes i stedet for blot at behandle ordrer.

Dit søg efter den ideelle produktionssamarbejdspartner starter med at forstå, hvad du har brug for – og slutter med at finde en leverandør, hvis kompetencer, certificeringer og kommunikationsstil matcher disse krav. Med viden fra denne guide er du rustet til at træffe det valg med selvsikkerhed.

Ofte stillede spørgsmål om metal laserskæringstjenester

1. Hvilke materialer kan laserskæres?

Metalbeskæring med laser udføres på en bred vifte af materialer, herunder kuldioxidstål, rustfrit stål, aluminium, kobber, messing og speciallegeringer. Fibre-lasere yder fremragende resultater med reflekterende metaller som aluminium og kobber, mens CO2-lasere fungerer godt til applikationer med blandede materialer. Mulighederne for materialtykkelse afhænger af laserens effekt – moderne fiberlasere kan skære stål op til 40 mm og rustfrit stål op til 50 mm med højtydende systemer. Nogle materialer som forzinket stål kræver speciel ventilation på grund af dampe, der dannes under proces

2. Hvad koster laserudskæring?

Laserudskæringspriser afhænger af flere faktorer: materialetype og tykkelse, skærelængde og antal gennemborede huller, delens kompleksitet, mængde, toleranekrav og leveringstid. Tykkere materialer koster betydeligt mere på grund af langsommere skærehastigheder. Store ordrer har fordel af fordelt opstillingsomkostning, med rabatter op til 70 % i forhold til prissætning for enkeltdele. Maskiners timpriser ligger typisk mellem 60 og 120 USD afhængigt af udstyrets kapacitet og beliggenhed.

3. Hvad er forskellen mellem fiberlaser og CO2-laserskæring?

Fiberlasere bruger solid-state-teknologi med en bølgelængde på 1,064 mikrometer, hvilket giver højere energieffektivitet (35-42 % omdannelse), hurtigere skæring af tynde metaller og bedre ydeevne med reflekterende materialer som aluminium og kobber. CO2-lasere genererer en stråle med en bølgelængde på 10,6 mikrometer og er fremragende til skæring af blandede materialer, herunder ikke-metaller som træ og akryl. Fiberlasere kræver mindre vedligeholdelse og holder op til 100.000 timer, mens CO2-systemer typisk skal have rør udskiftet efter 20.000-30.000 timer.

4. Hvor nøjagtig er laserskæring?

Metal laserskæring opnår præcisions tolerancer på ±0,003" til ±0,005" afhængigt af materiale og udstyr. Diameteren på laserstrålen er typisk under 0,32 mm, med skæringsbredder så smalle som 0,10 mm. Denne præcision gør laserskæring ideel til indviklede mønstre, tætte toleranceklammer og komponenter, der kræver konsekvent dimensionspræcision i produktion med høje oplag. For tolerancer strammere end ±0,003" kan det være nødvendigt at bruge EDM eller efterfølgende bearbejdning.

5. Hvilke filformater accepteres til laserskæring?

De fleste laserudskæringsydelser accepterer vektorfilformater såsom DXF (den universelle standard), DWG, STEP og IGES. Vektorformater definerer geometri matematisk, hvilket muliggør præcise skærebaner. Undgå rasterbilleder som JPG eller PNG, da de ikke kan definere nøjagtige skærelinjer. For bedste resultat skal filer indsendes i målestoksforholdet 1:1 med geometri på et enkelt lag, tekst konverteret til omrids og dubletterede linjer eller konstruktionsgeometri fjernet. Producenter med IATF 16949-certificering, som Shaoyi, tilbyder omfattende DFM-understøttelse til at gennemgå filer før produktion.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —