Priser for laserkøbning af metal afsløret: Hvad værksteder ikke fortæller dig

Hvad er lasermetalskæring og hvorfor dominerer det moderne fremstilling

En lasermetalskæringstjeneste bruger koncentrerede lysstråler til at smelte, brænde eller fordampe metal med ekstraordinær præcision. Denne højpræcis termiske proces fokuserer en koherent , moduleret stråle på et punkt med meget lille diameter, hvilket genererer temperaturer omkring 3.000 °C. Resultatet? Rene skæringer gennem stål, aluminium, kobber og andre metaller uden den mekaniske spænding, som traditionelle skæremetoder forårsager.

Når du har brug for brugerdefinerede skårne metaldele med stramme tolerancer og glatte kanter, leverer denne teknologi resultater, som mekanisk skæring simpelthen ikke kan matche. Den fokuserede energi eliminerer termisk og strukturel deformation og producerer kanter uden burrer, der ofte ikke kræver yderligere efterbehandling.

Hvordan laserskæring omdanner råmetal til præcisionsdele

Forestil dig at rette en lysstråle, så kraftig og fokuseret, at den øjeblikkeligt smelter sig gennem solid stål. Det er præcis, hvad der sker ved metal-laserskæring. Processen starter, når en laser kilde genererer en intens stråle, som optiske komponenter derefter fokuserer på overfladen af emnet. Når strålen rammer metallet, opvarmes et præcist sted hurtigt, indtil materialet smelter eller fordampes fuldstændigt.

Tekniske gasser spiller en vigtig understøttende rolle i denne proces. Oxygen kan anvendes for at øge skærehastigheden på tykkere jernmaterialer gennem lokal forbrænding. Nitrogen giver renere skær uden oxidation – især vigtigt ved æstetiske anvendelser eller dele, der skal svejses eller behandles yderligere på overfladen. Moderne CNC-systemer styrer alle parametre: tilgangshastighed, laser-effekt, gastype og strålefokus, hvilket sikrer gentagelig præcision over tusindvis af dele.

Laserudskærings- og fremstillingsprocessen integreres problemfrit med CAD/CAM-software. Dine designfiler styrer direkte skærebanen, hvilket minimerer menneskelige fejl og optimerer cyklustider. Denne digitale-til-fysiske arbejdsgang er derfor, at lazerteknologi er blevet rygraden i moderne metaldesignstudier og industrielle producenter i NY.

Videnskaben bag fokuseret lys metalbearbejdning

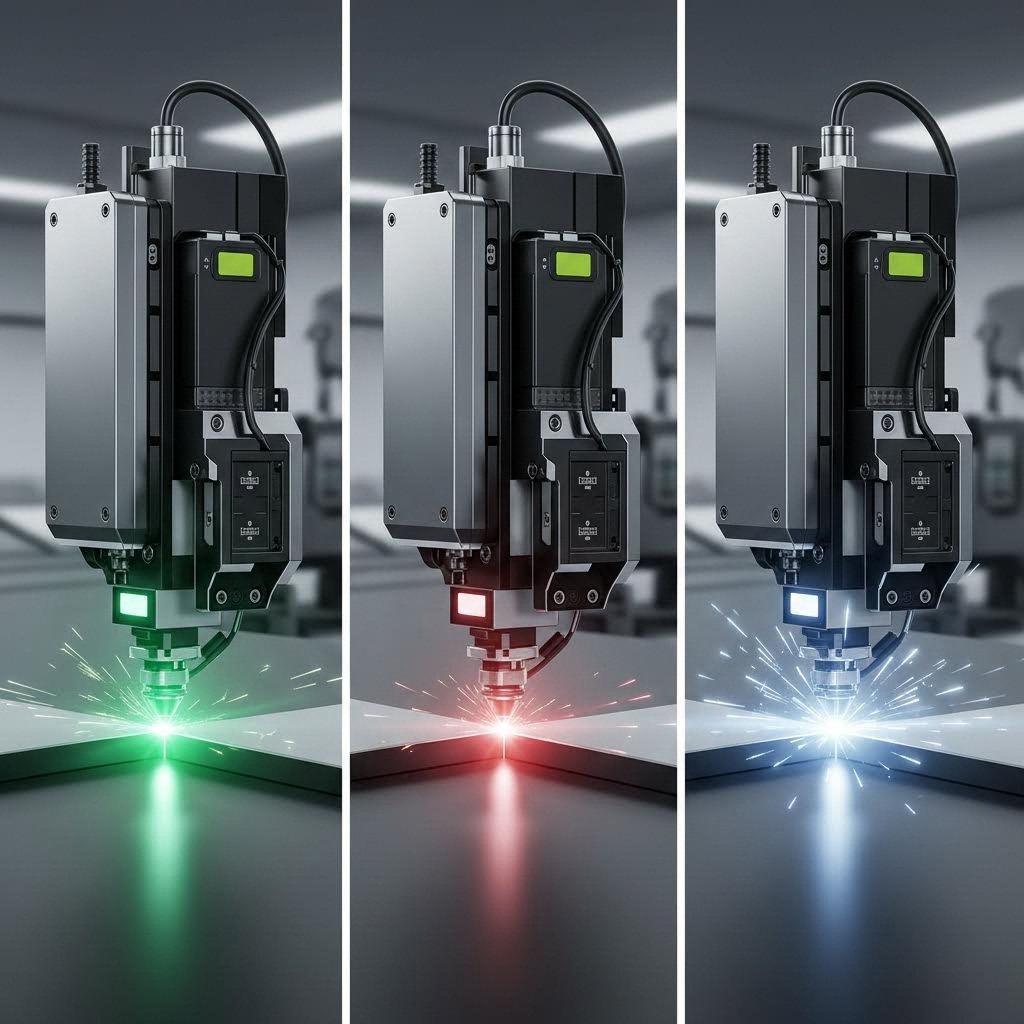

Tre primære lasertyper driver dagens skæretjenester, hver med forskellige egenskaber, der passer til forskellige anvendelser:

- Fiber Lasere udsender lys ved ca. 1,06 μm bølgelængde, som metaller absorberer ekstremt godt. De er fremragende til skæring af reflekterende materialer som aluminium, kobber og messing, og leverer samtidig overlegen energieffektivitet.

- CO2 Lasere fungerer ved ca. 10,6 μm bølgelængde ved hjælp af en gasblanding af kuldioxid, nitrogen og helium. De tilbyder alsidighed på tværs af materialetyper og forbliver effektive til bearbejdning af tykkere metal.

- Nd:YAG Lasere bruger krystaller doped med neodym til at producere nærinfrarødt lys ved 1,064 μm. Disse faststofenheder giver fremragende præcision til specialiserede applikationer og bearbejdning af tynde plader.

Hver teknologi imødekommer specifikke produktionsbehov – et aspekt, som vi uddyber grundigt i næste afsnit.

Moderne lasermetalskæring opnår tolerancer så stramme som ±0,003" til ±0,007", hvilket gør det muligt at opnå en præcision, som traditionelle mekaniske skære metoder simpelthen ikke kan matche.

Denne evne forklarer, hvorfor brancher fra bilindustri til luft- og rumfart har adopteret laserskæring som standard for præcisionsmetalbearbejdning. Teknologien kombinerer hastighed, nøjagtighed og gentagelighed på måder, der fortsat transformerer, hvordan producenter tilgår brugerdefinerede metaldele.

Fiber vs CO2 vs Nd:YAG Laser-teknologi forklaret

At vælge den rigtige laserteknologi til dit projekt er ikke kun et teknisk valg – det påvirker direkte dine omkostninger, leveringstid og kvaliteten af delene. De fleste værksteder vil ikke forklare, hvorfor de anbefaler én lasertype frem for en anden, men at forstå disse forskelle giver dig et bedre udgangspunkt, når du anmoder om tilbud og vurderer CNC-laserskæringstjenester.

Hver lasertype fungerer med en anden bølgelængde, og her er grunden til, at det betyder noget: Metaller absorberer lysenergi forskelligt afhængigt af den bølgelængde, der rammer overfladen. En bølgelængde, som kobber reflekterer, kan være præcis den, som aluminium effektivt absorberer. Denne fysiske egenskab afgør, hvilken laser der skærer hvilket materiale bedst – og påvirker til sidst din pris pr. del.

Fiberlasere mod CO2-lasere til plademetalprojekter

Fiberlasere har revolutioneret stål-laserskæring de sidste to årtier. Ved en bølgelængde på 1064 nm leverer de energi, som metaller absorberer ekstremt godt. Resultatet? Højere skærehastigheder, lavere energiforbrug og reducerede driftsomkostninger, som værksteder kan videreføre til kunderne.

Når du arbejder med tynde til mellemtykke metalplader – tænk laserudskåret metalplade under 1 tomme – overgår fiber-teknologi typisk alternativerne. Disse systemer opnår en stikkontakt-effektivitet på op til 50 %, i forhold til ca. 10-20 % for CO2-lasere. Denne effektivitet resulterer i betydelige omkostningsforskelle ved ordrer i høje volumener.

Fiberlasere udmærker sig også inden for reflekterende metaller, som traditionelt har været udfordrende for ældre teknologier. Aluminium, messing og kobber – materialer, der engang forårsagede problemer ved skæring – kan nu bearbejdes pålideligt med moderne fibersistemer. Den kortere bølgelængde trænger igennem reflekterende overflader, som længere bølgelængder blot bliver reflekteret fra.

CO2-lasere, der opererer ved 10.600 nm, forbliver arbejdshestene til tykkere materialer og værksteder med blandede materialer. Deres længere bølgelængde skærer igennem betydelige ståltværsnit, mens de leverer ekseptionelt glatte kantkvaliteter. Når det gælder laserudskæring af metalplader, hvor der kræves spejlkvalitet på kanten af tykt kulstofstål, har CO2-teknologi stadig fordele.

Disse gassystemer kan også håndtere ikke-metalliske materialer, som fiberlasere ikke kan bearbejde – træ, akryl, glas og plast. Værksteder, der tilbyder bred vifte af materialer, vedligeholder ofte begge teknologier for at imødekomme kundernes forskellige behov.

Match laserteknologi til dine materialekrav

Nd:YAG-lasere optager et specialiseret marked i CNC-metalfræsningen. Ved brug af krystaller dopede med neodym producerer de pulseret output ved 1064 nm – samme bølgelængde som fibereffektlasere, men med forskellige karakteristika. Den pulserede drift gør det muligt at præcist styre energitilførslen, hvilket gør disse systemer ideelle til applikationer, der kræver ekstraordinær detaljering eller minimale varmepåvirkede zoner.

Nd:YAG-teknologien har dog sine kompromisser. Strålens kvalitet, målt ved M²-værdi, ligger typisk mellem 1,2 (udmærket) for Nd:YAG og 1,6-1,7 for fibereffektlasere. Bedre strålekvalitet giver mindre pletstørrelser og højere effekttæthed ved skærepunktet. For mærkning af kurvede overflader eller arbejde med ekstrem fin detaljegring betyder denne forskel noget.

Det sagt, har fiberlasere stort set erstattet Nd:YAG til almindelige metalfræsningssammenhænge. Årsagerne er praktiske: fibersystemer kræver minimal vedligeholdelse, har en længere gennemsnitlig tid mellem fejl (30.000-50.000 timer mod 10.000-20.000 timer for Nd:YAG) og begynder at skære med det samme uden opvarmningsperioder. For de fleste laser-skitprojekter vejer disse driftsmæssige fordele tungere end forskellen i strålekvalitet.

Så hvordan matcher du teknologien til dit specifikke projekt? Overvej disse faktorer:

- Materiale type: Reflekterende metaller som kobber og messing foretrækker fiberlasere; tykt kulstofstål kan drage fordel af CO2

- Tykkelseskrav: Tynde plader under 0,5" bearbejdes hurtigst på fiber; ekstra-tjække plader kan have brug for CO2-effekt

- Forventninger til kantkvalitet: CO2 giver ofte mere jævne kanter på tykke materialer; fiber er bedre til tyndt materiale

- Mængde og budget: Fibers lavere driftsomkostninger gavner produktion i stor mængde

| Specifikation | Fiber laser | CO2-laser | Nd:YAG laser |

|---|---|---|---|

| Bølgelængde | 1064 nm | 10.600 nm | 1064 nm |

| Bedste Materialer | Stål, aluminium, kobber, messing, titanium | Tykt stål, ikke-metaller, blandede materialer | Præcisionsmæssig metalmærkning, tynde plader |

| Typisk tykkelseomfang | 0,5 mm – 25 mm (metaller) | 0,5 mm – 30+ mm (varierer efter effekt) | 0,1 mm – 6 mm |

| Skærehastighed | Hurtigst på tynde metaller | Moderat; yder fremragende på tykke materialer | Langsommer; pulseret drift |

| Præcision (typisk tolerance) | ±0,003" – ±0,005" | ±0,004" – ±0,007" | ±0,003" – ±0,005" |

| Energieffektivitet | Op til 50% | 10 – 20% | ~1.3% |

| Vedligeholdelseskrav | Lav; ingen optik, der skal justeres | Høj; gasrør skal udskiftes | Moderat; diodeudskiftning nødvendig |

| MTBF (timer) | 30.000 – 50.000 | Varierer efter komponent | 10.000 – 20.000 |

| Typiske anvendelser | Bilkomponenter, kabinetter, beslag, reflekterende metaldele | Skilte, tykke strukturer af stål, værksteder med blandede materialer | Medicinsk udstyr, elektronik, præcisionskomponenter |

Når du anmoder om tilbud fra CNC-laserskæringstjenester, skal du spørge, hvilken teknologi de planlægger at bruge til dit specifikke materiale og tykkelse. Hvis et værksted anbefaler CO2 til tyndt aluminiumsplade, kan det være, at de bruger ældre udstyr – eller de kan have specifikke kvalitetsmæssige grunde. Uanset hvad hjælper forståelsen af disse forskelle dig med at vurdere, om deres anbefaling tjener dit projekt eller blot deres egen udstyrs-tilgængelighed.

De materialer, du vælger, afgør til sidst, hvilken laserteknologi der giver optimale resultater – og materialekompatibilitet indebærer flere overvejelser end blot bølgelængde.

Materialer kompatible med laserskæring af metal

Ikke alle metaller opfører sig på samme måde under en laserstråle. Nogle materialer absorberer energi effektivt og skæres som smør. Andre reflekterer energien direkte tilbage mod skærekniven, hvilket skaber ineffektivitet og potentielt udstyrsskader. At forstå disse forskelle hjælper dig med at vælge det rigtige materiale til dit projekt – og undgå dyre overraskelser, når tilbuddene kommer tilbage højere, end forventet.

Materialegenskaber påvirker direkte skæreparametre, proceshastighed og den endelige delkvalitet. Refleksionsevne, termisk ledningsevne og oxidationsegenskaber spiller alle en afgørende rolle for, hvordan en laserskåret stålplade eller en specialfremstillet laserskåret rustfri ståldel vil se ud.

Skæreparametre for stål og rustfrit stål

Stål er stadig det mest almindeligt bearbejdede materiale i enhver laserskæring af metal , og med god grund. Kuldioxidstål absorberer laserenergi ekstraordinært godt, hvilket gør det til det nemmeste og mest økonomiske metal at skære i. Jernindholdet absorberer let bølgelængden på 1064 nm fra fibereffektlasere, hvilket muliggør høje proceshastigheder og rene kanter.

Her er, hvad du skal vide om hver ståltype:

- Kulstål: Skæres rent i tykkelser fra 0,5 mm op til 25+ mm. Skæring med ilt-understøttelse fremskynder processen på tykkere plader via lokal forbrænding. Forvent fremragende kantkvalitet med minimal efterbehandling nødvendig. Dette er typisk din mest økonomiske løsning til konstruktionsdele og beslag.

- Med en diameter på over 300 mm Kræver assistensgas i form af kvælstof for at forhindre oxidation, som ville forurene kantskærene. En edelstål-laserskæringstjeneste behandler typisk materialer i tykkelser fra 0,5 mm til 20 mm, selvom præcise muligheder varierer efter udstyr. Chromindholdet skaber let forskellige absorptionsegenskaber end kuldioxidstål, hvilket ofte kræver justering af parametre for optimale resultater.

- Galvaniseret Stål: Zinkbelegningen fordamper under skæring, hvilket kan påvirke kantkvaliteten og skabe dampe, der kræver ordentlig ventilation. De fleste værksteder håndterer galvaniseret materiale op til 6-8 mm tykkelse uden problemer, selvom zinklaget kan forårsage en mindre ru kant i forhold til uekstuderet stål.

For brugerdefinerede projekter i laserudskåret rustfrit stål, hvor der ønskes en æstetisk afslutning – tænk arkitektoniske paneler eller udstyr til fødevaresektoren – anbefales det at specificere skæring med nitrogen for at bevare den lyse, oxidefrie kant. Skæring med ilt er hurtigere, men efterlader en mørkere kant, som muligvis kræver ekstra efterbehandling.

Arbejde med reflekterende metaller som aluminium og kobber

Reflekterende metaller stiller unikke krav, der direkte påvirker dine projekters omkostninger og tidsplaner. Aluminium, kobber og messing har glatte overflader og høj termisk ledningsevne, hvilket komplicerer skæreprocessen på to afgørende måder.

For det første reflekterer disse materialer en betydelig del af laserenergien tilbage mod skæreenden. Denne tilbagerettede refleksion reducerer skæreffektiviteten og kan, hvis maskinen ikke er beskyttet korrekt, skade optiske komponenter. Moderne fiberlasersystemer omfatter overvågning af tilbagerettede refleksioner og funktioner til automatisk nedlukning, der specifikt er designet til sikkert at håndtere disse materialer.

For det andet spredes varme hurtigt væk fra skæreområdet i reflekterende metaller. Kobber og aluminium suger varmeenergi væk så hurtigt, at det bliver udfordrende at opnå stabil gennemtrængning. Løsningen? Pulsbetjent skæremetode leverer energi i korte, kontrollerede udbrud i stedet for kontinuerlige bølger, hvilket muliggør kontrolleret smeltning uden overdreven refleksion.

- Aluminiumslegeringer: En aluminiumslaserudskæringstjeneste håndterer typisk tykkelser fra 0,5 mm til 12 mm for de mest almindelige legeringer. Legeringerne 6061 og 5052 skæres mere forudsigeligt end rent aluminium. Overfladeforberedelse er meget vigtig – fjern olie, oxidation og fugt før udskæring for at forbedre energiabsorption og reducere refleksion.

- Kobber: Et af de mest udfordrende materialer på grund af ekstrem refleksivitet og varmeledningsevne. Forvent begrænsninger i tykkelse omkring 6 mm for de fleste fiberoptiske lasersystemer. Forbehandling med sort maling eller overfladebelægninger kan forbedre absorption, selvom dette tilføjer bearbejdningsprocesser.

- Blå: Lettere at arbejde med end rent kobber på grund af zinkindholdet, der ændrer overfladeegenskaberne. De fleste værksteder bearbejder messing effektivt op til 8 mm tykkelse. Stikstof som assistentgas giver de reneste kanter uden misfarvning.

- Titan: Kræver inert gasskærmning (argon eller helium) for at forhindre oxidation og sprødhed. Brugerdefinerede laserskårne metaldele i titanium kræver præcis parameterstyring på grund af materialets reaktive natur ved forhøjede temperaturer. Typisk tykkelsesområde varierer fra 0,5 mm til 6 mm afhængigt af udstyrets kapacitet.

Når du anmoder om tilbud for reflekterende materialer, skal du forvente højere stykpriser end ved tilsvarende stålprojekter. De specialiserede parametre, langsommere skære hastigheder og den øgede udstynings-slitage indgår alle i omkostningsberegningerne.

Overfladetilstanden påvirker direkte skære kvaliteten på reflekterende metaller. Fjern forureninger som olie, oxidation, filmbehandlinger og fugt før bearbejdningen – en ren overflade forbedrer laserabsorptionen og reducerer risikoen for tilbage-refleksion.

At forstå, hvordan det valgte materiale interagerer med laserskæringsteknologi, er kun halvdelen af løsningen. Dine designfiler skal også opfylde specifikke krav, så materialerne kan omdannes til de præcise dele, du har brug for.

Krav til designfiler og bedste praksis for forberedelse

Din designfil kan gøre eller bryde et laserskæringsprojekt. Indsendes det forkerte format, vil du stå over for forsinkelser, mens værkstedet anmoder om rettelser. Inkluderes detaljer, der er for små i forhold til materialets tykkelse, får du dele, der ikke lever op til dine forventninger. Alligevel forklarer de fleste tilpassede laserskæringstjenester kun minimalt, hvad de faktisk kræver af dine filer – hvilket efterlader dig i tvivl, indtil problemer opstår.

Sandheden er, at korrekt filforberedelse direkte påvirker dit tilbud, leveringstid og den endelige kvalitet af delene. At forstå disse krav, før du sender ind, sparer frustration og penge ved hvert eneste projekt med skræddersyet metalskæring med laser.

Filformater og vektor-krav for laserskæring

Laserudskæringsmaskiner læser vektorfiler—ikke fotografier eller pixelbaserede billeder. Hvorfor er denne forskel så vigtig? Vektorgrafik definerer former ved hjælp af matematiske udtryk i stedet for individuelle pixels. Når du zoomer ind på et vektorbillede, bevarer det skarpe, præcise kanter i enhver størrelse. Bitmap-billeder derimod bliver uskarpe og pixelerede, når de forstørres.

Denne matematiske præcision overføres direkte til skærepræcisionen. Laseren følger vektorstier nøjagtigt som defineret og producerer dele, der matcher dine designspecifikationer. Indsender du en bitmap-fil, skal værkstedet først konvertere den til vektorformat—en proces, der kan introducere fejl og forlænge leveringstiden.

Her er de filformater, som de fleste specialiserede metaludskæringsværksteder accepterer:

- DXF (Drawing Exchange Format): Branchestandarden for CAD-filer. Universelt kompatibel på tværs af skæreprogrammer med præcise dimensionsdata.

- DWG (AutoCAD-tegning): Originalt AutoCAD-format, der tilbyder fremragende præcision. Nogle værksteder foretrækker DXF på grund af bredere kompatibilitet.

- AI (Adobe Illustrator): Populær blandt designere og kunstnere. Sørg for, at al tekst konverteres til omrids før indsendelse.

- SVG (Scalable Vector Graphics): Web-venligt vektorformat, der fungerer godt til enklere designs. Kontroller, at din software eksporterer rene stier uden unødige knudepunkter.

Arbejder du med et rasterbillede som JPEG eller PNG? Gratisværktøjer som Inkscape kan spore bitmap-billeder og konvertere dem til vektorformat. Kontroller dog altid dimensionerne efter konvertering – sporing kan medføre små skaleringfejl, der forstørres til store problemer på færdige dele.

Undgå almindelige designfejl, der forsinkker projekter

Selv erfarne ingeniører indsender filer med fejl, der forsinke produktionen. At kende disse almindelige fejl hjælper dig med at undgå gentagne revisioner, der rykker leveringsdatoer ud.

Utilstrækkelig kerf-tilladelse rangerer blandt de mest almindelige problemer. Skærevåben—bredden af materiale, der fjernes under skæringen—varierer typisk mellem 0,1 mm og 1,0 mm afhængigt af materialetype, tykkelse og laserparametre. Din design skal tage højde for dette materialeforbrug, ellers bliver delene for små. De fleste skæreprogrammer kan automatisk justere stier for at kompensere, men du bør forstå, om dine mål repræsenterer den endelige delstørrelse eller centerlinjen for skærestien.

Funktioner mindre end materialtykkelsen skaber kvalitetsproblemer, som ingen mængde laserenergi kan løse. En almindelig retningslinje: undgå konstruktionsdetaljer, der er mindre end tykkelsen på det materiale, der skæres. At forsøge at skære et 8 mm hul i 10 mm tykt stål resulterer typisk i dårlig kantkvalitet og unøjagtige mål. Det samme princip gælder for smalle spalter, tynde broer og indviklede indvendige detaljer.

Fejl ved tekstbehandling tager mange designere på sengen. Hvis tekst i din fil forbliver redigerbar i stedet for at være konverteret til omrids eller former, kan skæresoftwaren erstatte skrifttyperne med andre eller helt misfortolke tegn. I Illustrator betyder dette "konvertering til omrids". I CAD-software skal du muligvis "eksplosionere" eller "udvide" tekstelementer. Hold musen over enhver tekst i dit design – hvis den stadig er redigerbar, skal den konverteres, inden du sender filen.

Ikke-understøttede indvendige udsparinger skaber dele, der bogstaveligt talt falder fra hinanden under skæring. Hvis dit design indeholder indvendige former, der ikke er forbundet til hoveddelen, vil disse stykker falde ned gennem skærebordet og ikke kan beholdes. Enten skal du indsende dem som separate dele, eller tilføje små broer (faner), der forbinder dem til hoveddelen, så de kan fjernes efter skæring.

Tjekliste for forberedelse af brugerdefineret laserudskåret plademetal

Før du indsender filer til en leverandør af brugerdefineret laserudskæring i metal, gennemgå følgende forberedelsesrækkefølge:

- Bekræft filformat: Eksporter din design som DXF, DWG, AI eller SVG. Undgå rasterformater helt, eller spor og verificer dimensioner, hvis konvertering er nødvendig.

- Konverter al tekst til konturer: Fjern redigerbare tekstbokse ved at konvertere til figurer eller stier. Dette forhindrer problemer med skrifttypeudskiftning under behandlingen.

- Tjek minimumsfeaturestørrelser: Sørg for, at ingen indvendige detaljer (huller, nitter, udsparinger) er mindre end materialets tykkelse. For tynde plader under 3 mm starter minimumshuldiameter typisk omkring 1,5–2 mm.

- Bekræft afstand mellem skæringer: Tæt liggende skærestier kan forårsage krigle, smeltning eller fordampning mellem skær—især på materialer med lav smeltepunkt. Sørg for en afstand på mindst 1,5 gange materialets tykkelse mellem tilstødende skærelinjer.

- Tag hensyn til kerfbredde: Afgør om dine dimensioner repræsenterer det færdige dels størrelse eller skærestien. Formidl dette klart til din leverandør, eller anvend passende forskydninger før indsendelse.

- Fjern uunderstøttede udsparinger: Tilføj broafstivninger til alle indvendige former, som ellers ville falde ud under skæringen. Planlæg fjernelse af broafstivninger i efterbehandling.

- Optimer udsnitsudnyttelsen: Hvis du sender flere dele, skal du overveje, hvordan de kan placeres tæt sammen på pladematerialet. Effektiv placering reducerer materialeaffald og kan sænke din pris pr. del ved projekter med brugerdefinerede metalpladeskæringer.

- Udskriv i 100 % skala: Før indsendelse skal du udskrive din tegning i faktisk størrelse og fysisk måle vigtige dimensioner. Denne enkle foranstaltning opdager skalafejl, som digital gennemgang ofte overser.

- Fjern dubletter af linjer: Overlappende eller dubletterede skærebaner får laseren til at følge samme linje to gange, hvilket spilder tid og potentielt forringer kantkvaliteten.

- Angiv materiale og tykkelse: Inkludér klar dokumentation af det ønskede materiale og tykkelse. Forskellige materialer kræver forskellige indstillinger, og disse oplysninger bør følge med dine designfiler.

At bruge standard materialetykkelser er en af de nemmeste måder at optimere laserudskæringsprocessen på. Ikke-standard tykkelser kræver ofte speciel kalibrering eller specielle materialer, hvilket kan øge leveringstiden og omkostningerne markant.

At tage sig tid til korrekt filforberedelse fra start eliminerer revisioner, som frustrerer både dig og værkstedet. En ren og korrekt formateret designfil går direkte i produktion – hvilket resulterer i hurtigere levering og mere præcise tilbud.

Når dine designfiler er korrekt forberedt, hjælper det dig med at forstå, hvad der sker herefter – fra tilbudsanmodning til færdige dele – så du kan sætte realistiske forventninger og identificere kvalitetsleverandører.

Den Komplette Laserudskæringsproces Fra Fil til Færdig Del

De fleste metal-laserskæringstjenester behandler deres produktionsproces som en sort boks. Du sender filer, venter et uspecificeret tidsrum, og til sidst ankommer delene. Denne mangel på gennemsigtighed skaber usikkerhed – og usikkerhed betyder ofte, at du betaler mere end nødvendigt eller accepterer længere leveringstider end nødvendigt.

At forstå præcis, hvad der sker mellem din forespørgsel på en tilbud og den endelige levering, giver dig mulighed for at optimere dine projekter, fastsætte realistiske tidsplaner og vurdere, om en leverandør faktisk holder sine løfter. Her er den komplette arbejdsgang, som kvalitetslaser-skæringstjenester følger.

Fra forespørgsel til færdige dele

Rejsen fra designfil til færdig komponent følger en forudsigelig rækkefølge – selvom hastigheden og præcisionen i hvert trin varierer markant mellem leverandører. Et velorganiseret laserskæringsfirma kan komme fra første kontakt til forsendelse af dele på så lidt som 24 timer for standardordrer, mens mindre effektive operationer kan tage uger for identiske projekter.

- Anmodning om tilbud: Du uploader din CAD-fil (DXF, DWG, STEP eller IGES) sammen med materialekrav og mængdeforhold. Avancerede systemer til tilbudsfremsendelse analyserer straks din filgeometri, beregner skæresti, materialebehov og estimeret processtid. Ifølge Wuxi Lead Precision Machinery , sammenligner sofistikerede platforme til øjeblikkelige tilbud de uploadede filer med reelle maskinevner og historiske procesdata – og vurderer faktorer som kerf-breddejustering og potentielle risici for forvrængning baseret på komponentgeometri.

- Designgennemgang og DFM-feedback: Før skæringen begynder, gennemgår erfarne ingeniører din fil for producibilitet. De tjekker tolerancespecifikationer, identificerer funktioner, der kan forårsage kvalitetsproblemer, og markerer potentielle problemer såsom utilstrækkelig afstand mellem skæringer eller usupporterede interne geometrier. Kvalitetsudbydere returnerer håndterbar feedback inden for få timer – ikke automatiske ansvarsfraskrivelser. Denne producibilitetsgennemgang forhindrer kostbar ombearbejdning senere i processen.

- Valg og sourcing af materialer: Dit specificerede materiale hentes fra lageret eller bestilles, hvis der kræves speciallegeringer. Etablerede metalskæringsydelser holder stort lager af almindelige materialer – kulstål, rustfrit stål, aluminium og speciallegeringer – hvilket eliminerer forsinkelser ved indkøb. Materialecertificeringer verificeres i henhold til dine krav, især vigtigt for luftfarts- eller medicinske anvendelser.

- Generering af skæreprogram: Din designfil anbringes i et skæreprogram, der optimerer materialeudnyttelsen. Softwaren arrangerer flere dele effektivt på pladematerialet for at minimere spild, samtidig med at den fastholder den nødvendige afstand mellem skærene. Programmet inkluderer alle laserparametre: effektsætning, fødehastigheder, gastype og brændvidde, som er kalibreret specifikt efter dit materiale og tykkelse.

- Laserskæreoperation: Det programmerede filstyringssystem styrer CNC-kontrollerede skæreknive over dit materiale. Moderne fiberlaseranlæg med adaptiv fokuskontrol og realtidsmonitorering leverer mikronniveau præcision ved høj gennemstrømning. Automatisk materialehåndtering sikrer konsekvent positionering, mens integreret røgudskillelse opretholder optisk klarhed gennem hele skæringen.

- Kvalitetskontrol: Hver produktionsserie gennemgår dimensionel verifikation. Kritiske komponenter undersøges med koordinatmålemaskine (CMM) for fuld 3D-verifikation af geometriske egenskaber. Tilfældige prøver inspiceres hver time under produktionsserier, og ikke-konforme dele isoleres straks. Førsteartikel-inspektionsrapporter følger med forsendelser til projekter, der kræver sporbarhedsdokumentation.

- Overfladebehandling og sekundære operationer: Afhængigt af dine krav kan dele fortsætte til afslibning, bøjning, indskæring af gevind, svejsning eller overfladebehandlinger som pulverlakkering eller anodisering. Hver yderligere operation tilføjer bearbejdstid, men leverer klar-til-brug-komponenter.

- Emballage og levering: Færdige dele pakkes for beskyttelse under transport. Standardordrer fra effektive metaller med laserskæring afsendes typisk inden for 2-4 hverdage efter modtagelse af skæreklare filer, ifølge SendCutSend's offentliggjorte behandlingstider .

Hvad sker der under skæreprocessen

Den faktiske skæreoperation indebærer mere kompleksitet end blot at følge din tegning med en laserstråle. At forstå disse detaljer hjælper dig med at forstå, hvorfor visse designvalg påvirker pris og kvalitet.

Når skæringen begynder, stiller laserhovedet sig over materialefladen, og strålen gennemborer ved et bestemt startpunkt. Ved tykkere materialer tager denne gennemboring længere tid og genererer mere varme end den efterfølgende skærebevægelse. Smart opstilling placerer gennemborepunkter i affaldsområder, når det er muligt, for at undgå varmeforureninger på overfladerne af de færdige dele.

Når hovedet bevæger sig langs din designsti, strømmer assistgassen koaksialt med strålen. Oxygen fremskynder skæringen af kuldioxidstål gennem lokal forbrænding. Nitrogen producerer oxidefrie kanter, som er afgørende for svejsning af rustfrit stål eller synlige overflader. Valget af assistgas påvirker direkte kantkvaliteten, skærehastigheden og det endelige udseende.

Under driften overvåger sensorer eventuelle anomalier. Detektion af tilbagerefleksion beskytter optiske komponenter ved skæring af reflekterende metaller. Effektkalibrering justeres i realtid for at opretholde konsekvent energilevering. Statistisk proceskontrol følger målnøjagtigheden gennem produktionsbatche og udløser genkalibrering, inden afdrift påvirker delenes kvalitet.

Faktorer, der påvirker gennemløbstid

Flere variabler påvirker, hvor hurtigt dine dele går fra tilbud til levering:

- Filklarhed: Skæreklare filer uden fremstillingsrelaterede problemer behandles med det samme. Filer, der kræver revideringsrunder, lægger dage til din tidsplan.

- Materialernes tilgængelighed: Almindelige materialer sendes fra lager. Speciallegeringer eller ikke-standardiserede tykkelser kan kræve indkøbstid.

- Ordrekompleksitet: Enkle flade dele behandles hurtigere end designs, der kræver flere sekundære operationer.

- Mængde: Større produktionsserier kræver mere maskintid, men pris pr. enhed falder typisk med øget mængde.

- Nuværende værkstedskapacitet: Reelle belastninger af maskiner påvirker planlægningen. Kvalitetsudbydere synkroniserer ERP-systemer for at angive leveringstider, der afspejler den faktiske kapacitet – ikke optimistiske gennemsnit.

For hastende prototyper tilbyder nogle udbydere en leveringstid på 72 timer med ekspederet behandling. Standard produktion fuldføres typisk inden for 5 hverdage for mængder op til flere tusinde enheder. Tilføjelse af efterbehandlingsoperationer som bøjning, gevindskæring eller pulverlakonering forlænger disse tidsrammer i tilsvarende grad.

At kende denne arbejdsgang hjælper dig med at forberede filer korrekt, fastsætte realistiske forventninger over for interessenter og identificere leverandører, som faktisk har kontrol over deres processer. Den næste afgørende faktor – prissætning – afhænger i høj grad af de beslutninger, du træffer undervejs.

Forståelse af prissætning og omkostningsfaktorer ved laserskæring

Her er, hvad de fleste kunder frustreres over ved prissætning af laserskæringstjenester: mangel på gennemsigtighed. Du anmoder om et tilbud, modtager et beløb og har ingen idé om, hvorvidt det er konkurrencedygtigt, eller hvad der rent faktisk driver omkostningerne. Nogle værksteder beregner prisen per kvadratcentimeter. Andre tilbyder timebaserede priser. Et par vil ikke engang forklare deres metode.

Virkeligheden? Næsten alle leverandører bruger en lignende underliggende formel, men de beregner input på forskellige måder. At forstå disse omkostningsdrevende faktorer sætter dig i kontrollen – og hjælper dig med at optimere dine designs, sammenligne tilbud klogt og undgå at betale præmiepriser for standardarbejde. Uanset om du leder efter, hvor du kan få metal skåret til et enkeltstående prototype, eller skal finde en stål laserskæringstjeneste til produktionsserier, gælder disse principper universelt.

Nøglefaktorer, der bestemmer omkostningerne ved laserskæring

Glem myten om, at prissætningen primært afhænger af materialearealet. Ifølge Fortune Lasers prisvejledning er den enkelte vigtigste faktor, der driver dine omkostninger, maskinetiden – ikke kvadratmeteret af din plade. Et simpelt rektangulært beslag og et indviklet dekorativt panel fremstillet af identisk materiale kan have helt forskellige priser, fordi det ene kræver langt mere skæretid end det andet.

Den almindelige prissætningsformel opdeles således:

Slutpris = (Materialomkostninger + Variable omkostninger + Faste omkostninger) × (1 + Fortjenestemarge)

Hvert komponent bidrager forskelligt afhængigt af dit specifikke projekt:

- Materialetype og pris: Råvarepriserne varierer dramatisk. MDF koster en brøkdel af rustfrit stål; titanium i luftfartsgrad koster flere gange mere end carbonstål. Grundmaterialomkostningerne omfatter ikke kun dine færdige dele, men også affaldet, der genereres under skæringen.

- Materialetykkelse: Denne faktor påvirker omkostningerne eksponentielt, ikke lineært. Fordobling af tykkelsen kan mere end fordoble skæretiden, fordi laseren skal bevæge sig væsentligt langsommere for at skære rent igennem. En 6 mm stålplade kan tage tre gange så lang tid at skære som 3 mm materiale – ikke blot dobbelt så lang tid.

- Skærelængde (omkreds): Hvert millimeter, som laseren bevæger sig, lægger til din maskintid. Komplekse geometrier med lange omkredse koster mere end simple former, selv når materialearealet er identisk. Indviklede filigranmønstre kan koste flere gange mere end grundlæggende rektangulære udskæringer.

- Antal gennemboringer: Hver gang laseren påbegynder et nyt snit, skal den først gennembore materialet. En designløsning med 50 små huller resulterer i 50 gennemborecyklusser – hver enkelt tilføjer tid og omkostninger. At konsolidere små detaljer eller reducere antallet af huller reducerer direkte prisen.

- Toleransekrav: At specificere tolerancer, der er strammere end funktionelt nødvendigt, øger omkostningerne betydeligt. At holde ±0,003" kræver langsommere og mere kontrollerede skære hastigheder end ±0,010". Medmindre din applikation virkelig kræver stramme tolerancer, kan du spare penge ved at acceptere standardpræcision.

- Sekundære operationer: Bøjning, indskæring af gevind, afslibning, pulverlak, og indsættelse af beslag tilføjer hver især arbejdsomkostninger og behandlingstid. En flad laserudskåret plade kræver mindre håndtering end en formet kabinet med gevindindsats og malet overflade.

- Opstartsomkostninger: De fleste online laserskæring- og stålskæringstjenester opkræver opstartsomkostninger, som dækker operatørens tid til at indlæse materiale, kalibrere udstyr og forberede din fil. Disse faste omkostninger fordeler sig over din ordremængde – hvilket gør stykomkostningerne lavere, når mængden øges.

Maskiners timesatser ligger typisk mellem 60 og 120 USD afhængigt af laserstyrke og kapacitet. Skæring i metal koster mere end akryl eller træ, fordi det kræver kraftigere udstyr, bruger dyre assistgasser som kvælstof eller ilt og medfører større slitage på maskinen.

Sådan optimerer du din design for omkostningseffektivitet

Her er det, de fleste værksteder ikke frivilligt fortæller: Du har større kontrol over den endelige pris, end de gør. Designvalg foretaget, inden du overhovedet anmoder om et tilbud, bestemmer det meste af dine produktionsomkostninger. Smart optimering kan reducere udgifterne med 30-50 % uden at kompromittere funktionen.

Simplificér geometrier så meget som muligt. Små kurver og skarpe sving tvinger skæreenden til konstant at decelerere og accelerere igen, hvilket forlænger cyklustiden. Ved at erstatte flere små huller med forlængede spalter reduceres antallet af gennemboring, samtidig med at den funktionelle ydeevne beholdes. Stil spørgsmål ved hvert dekorative element – tjener det indviklede mønster faktisk dit formål, eller kan en enklere løsning opnå det samme resultat?

Brug det tyndeste materiale, der opfylder dine krav. Dette forbliver den mest effektive metode til omkostningsreduktion. Før du vælger materialer i stor styrke, skal du sikre dig, om tyndere materiale opfylder kravene til strukturel stabilitet og holdbarhed. Forskellen i bearbejdstid mellem 2 mm og 4 mm stål er betydelig.

Rens dine designfiler grundigt. Dubletter af linjer, skjulte lag og hjælpegeometrier forårsager alle problemer. Automatiserede tilbuds-systemer forsøger at skære alt, hvad de registrerer – dobbelte linjer fordobler bogstaveligt talt omkostningerne for den pågældende funktion. Fjern alle ikke-væsentlige elementer, inden du sender filen til vurdering.

Overvej pakkingseffektivitet. Dele, der er effektivt arrangeret på pladematerialet, minimerer affald af materiale. Rektangulære former pakkes mere effektivt sammen end uregelmæssige profiler. Hvis du bestiller flere forskellige dele, giver en samlet ordre mulighed for, at værkstedet kan pakke dem sammen, hvilket reducerer dit materialeforbrug pr. del.

Bestil i passende mængder. Pris pr. enhed falder markant, når mængden stiger, fordi opstillingomkostningerne fordeler sig over flere dele. Ifølge branchekilder kan volumenrabatter nå op til 70 % for store ordrer. At samle behov i større, men sjældnere ordrer, er ofte bedre end mange små serier.

Prototypeprissætning vs. produktionsvolumenprissætning

Enkelte prototyper og småserier har højere omkostninger pr. del – nogle gange betydeligt højere. Dette skyldes ikke, at leverandørerne udnytter kunderne; det afspejler den økonomiske virkelighed, at faste omkostninger skal dækkes uanset mængde.

For et enkelt prototype gælder opsætningsgebyrer, filudarbejdningstid, materialehåndtering og kvalitetsinspektion kun for én enkelt del. Bestil 100 identiske dele, og de samme faste omkostninger fordeler sig over hele serien, hvilket markant sænker omkostningen pr. enhed.

Hvis du leder efter billigt laserskæring i prototypemængder, skal du fokusere på designoptimering frem for valg af leverandør. Et godt optimeret design fra en kvalitetsorienteret stål-laserskæringsydelse koster ofte mindre end et komplekst design fra den billigste leverandør, du kan finde.

Få præcise tilbud

Forbered disse oplysninger, inden du anmoder om tilbud, for at modtage præcise priser hurtigt:

- Vektor-designfiler i DXF-, DWG- eller STEP-format

- Materialetype og kvalitetsspecifikation

- Materialetykkelse

- Den nødvendige mængde

- Toleransekøvet (hvis strammere end standard)

- Ønskede efterbehandlingsoperationer

- Forventninger til leveringstidshorisonter

Mange online-platforme tilbyder nu øjeblikkelig prisberegning – upload din fil, vælg materialeparametre, og modtag priser inden for få sekunder. Disse automatiserede systemer beregner skærelængde, punkteringsantal og materialeforbrug algoritmisk. De kan dog overså producibilitetsproblemer, som en menneskelig gennemgang ville opdage.

At forstå, hvad der driver din prisforslag, giver dig mulighed for at træffe informerede valg mellem omkostninger, kvalitet og tidsplan. Det næste overvejelsespunkt – at matche laserskæringskapaciteter med dit specifikke brancheanvendelse – afgør, om en bestemt service faktisk kan levere det, dit projekt kræver.

Brancheanvendelser for laserklippede metaldele

Du har set teknologien, forstået materialerne og lært, hvad der driver priserne. Men her samles det hele: de praktiske anvendelser, hvor laserkonstruktion af metal beviser sin værdi. Mens konkurrenter tilbyder generiske lister over brancher, er detaljerne afgørende – fordi forståelse af, hvordan denne teknologi løser specifikke produktionsudfordringer, hjælper dig med at vurdere, om den passer til dit projekt.

Fra chassisdele, der holder køretøjer sikre, til dekorative paneler, der transformerer bygningers facader, gør præcisionslaserskæring det muligt at udføre applikationer, som ville være uegnede eller umulige med traditionelle fremstillingsmetoder. Uanset om du søger laserkonstruktion af metal i nærheden af mig eller vurderer stålpladeskæringsydelser landet over, hjælper kendskab til disse anvendelsesformer dig med at kommunikere effektivt med leverandører og opstille passende forventninger.

Automobil- og rumfarts præcisionskomponenter

Bilindustrien stiller krav om en sjælden kombination: komplekse geometrier, stramme tolerancer og store produktionsvolumener – alt sammen samtidig med, at omkostningerne skal holdes konkurrencedygtige. Laserskæring leverer på alle fronter.

Hvorfor dominerer denne teknologi bilproduktionen? Accurls analyse af branchen laserskæring er betydeligt mere effektiv end traditionelle metalbearbejdningsprocesser såsom dieskæring eller plasmaskæring, hvilket optimerer bilproduktionen, hvor hvert millimeter tæller. Højtydende fibere har den nødvendige præcision til sikkerhedskritiske komponenter.

- Chassikomponenter: Rammer, tværbjælker og strukturelle forstærkninger kræver nøjagtig dimensionel præcision for at opretholde kollisionsydelse. Laserskårne dele overholder konsekvent tolerancer på ±0,076 mm gennem hele produktionsserier på tusindvis af enheder.

- Fæsteplader og monteringsbeslag: Motopunkter, ophængningsbeslag og understøtninger til karosseriplader kræver præcis placering af huller for effektivitet på samlebåndet. Urettede huller betyder forkastede dele og produktionsforsinkelser.

- Strukturelle dele: A-stolper, B-stolper og tagforstærkninger anvender højstyrke stål, som traditionel punching har svært ved at bearbejde rent. Laserskæring håndterer avancerede højstyrke stål uden værktøjsforringelse, hvilket er et problem ved mekaniske metoder.

- Udstødningsanlægskomponenter: Varmeskærme, flanger og fastgørelsesbeslag kræver rene kanter, der ikke skaber spændingskoncentrationer i højtemperaturmiljøer.

- Indtrimsbeslag: Instrumentbrætstøtter, sæderammer og konsolmonteringshardware kræver burrfrie kanter for arbejdstageres sikkerhed under samling.

Luftfartsapplikationer stiller endnu højere krav til præcision. Når komponenter flyver i 35.000 fod, er fejl ikke en mulighed.

Luftfartsindustrien drager fordel af laserskæringens evne til at producere komponenter, der opfylder strenge toleranceniveauer, samtidig med at strukturel integritet bevares – afgørende i anvendelser, hvor vægtbesparelser direkte oversættes til brændstofeffektivitet og lastkapacitet. Stållaserskæreservice, der understøtter luftfart, har ofte certificeringer som AS9100 for at dokumentere overholdelse af kvalitetsystemer.

- Luftfartøjets strukturelementer: Ripper, spær og forstivninger i skind fremstillet af aluminiums- og titaniumlegeringer kræver præcis vægtkontrol. Hvert gram tæller, når man beregner brændstofforbruget over tusinder af flyvetimer.

- MotorKomponenter: Dæmperplader til turbinblade, forbrændingskammerforinger og udstødningskomponenter anvender eksotiske legeringer, der er vanskelige at bearbejde mekanisk, men som kan skæres rent med laser.

- Avionik-omslag: Beskyttende kabinetter til følsom elektronik kræver EMI-beskyttelse med præcis dimensionel kontrol for korrekt tætning.

- Indvendige komponenter: Sæderammer, køkkenudstyr og hardware til bagagebaser overholder en balance mellem vægtreduktion og holdbarhedskrav.

For amatører og små producenter kan en laserskæringservice til amatører fremstille skala modeldele, dronestyringer og brugerdefinerede biltilbehør ved hjælp af den samme teknologi, der anvendes hos store OEM'er – blot i mindre mængder.

Elektronik- og industriudstyrssystemer

Produktion af elektronik stiller krav til præcision i målestokforhold, hvor traditionelle fremstillingsmetoder slår fejl. Ifølge Think Robotics tilbyder plademetalbearbejdning økonomisk produktion af kabinetter til elektronik, hvor laserskæring skaber præcise flade figurer ud fra forskellige materialer.

- Kabinetter og chassis: Serverkabinetter, kontrolpanelkasser og udstyrsredskaber kræver præcise udsparinger til displaye, stik og ventilation. Laserskæring skaber disse funktioner i én enkelt operation og eliminerer dermed behovet for flere maskinopsætninger.

- Kølelegemer og termisk styring: Aluminium kølelegemer med indviklede finemønstre leder varme væk fra komponenter effektivt. Laserudskæring producerer disse komplekse geometrier hurtigere end maskinbearbejdning, samtidig med at de tynde vægafsnit, der maksimerer overfladearealet, bevares.

- EMI-skærmning: RF-tætte omslag kræver ensartet kantkvalitet for korrekt tætningsplacering. De rene, fladfri kanter fra laserudskæring – ifølge Indaco Metals er der knap noget efterbehandling behov for – sikrer pålidelig afskærmningsydelse.

- Håndtagsmonteringshardware: Server-skinner, kabelforvaltningspaneler og udstyrsbeslag kræver præcise hullmønstre, der svarer til branchens standardmonteringsforskrifter.

- PCB-understøtningskonstruktioner: Kortguides, afstandsstykker og monteringsplader placerer kredsløbskort nøjagtigt inden i omslagene.

Industrielt udstyrsproduktion omfatter alt fra fabriksautomatisering til landbrugsmaskiner. Disse anvendelser prioriterer typisk holdbarhed og funktionalitet frem for æstetik – men stiller alligevel krav til dimensionspræcision for korrekt samling og drift.

- Maskinbeskyttelser og sikkerhedsomslutninger: Perforerede beskyttelsespaneler giver sigtbarhed og luftcirkulation, samtidig med at de forhindrer operatørens kontakt med bevægelige dele. Laserskæring sikrer ensartede hullonster over store panelområder.

- Transportbåndkomponenter: Sideføringer, monteringsbeslag og drevshus tåler kontinuerlig drift i krævende miljøer.

- Landbrugsmaskiner: Komponenter til høstmaskiner, monteringshardware til redskaber og bærende elementer skal modstå hårde feltsforhold, samtidig med at de bevarer præcis funktion.

- Materialehåndteringsteknik: Tilbehør til gaffeltrucks, komponenter til pallehylder og hardware til lagerautomatisering kræver styrke og dimensionsnøjagtighed.

Arkitektoniske og dekorative metalapplikationer

Når udseende er lige så vigtigt som funktion, muliggør laserskæring designs, der økonomisk set ikke kan opnås med andre metoder. Her viser teknologien sandelig sit kreative potentiale.

Arkitektoniske anvendelser har bragt laserudskæring ud over industrielle omgivelser og ind i verden af design og æstetik. Teknologiens evne til at skære gennem tykke stålplader og producere præcise snit gør den uvurderlig for at kombinere strukturel styrke med visuel appel – noget, der efterspørges meget i moderne arkitektur.

- Dekorative facadepaneler: Bygningsfacader med indviklede geometriske mønstre, organiske former eller brandrelaterede billeder. Disse store paneler kræver konsekvent kvalitet over hundredvis af kvadratfod.

- Indvendige skillevægs skærme: Privatskærme, accentvægge og rumskilninger, der kombinerer funktionalitet med kunstnerisk udtryk.

- Trappekomponenter: Tredimensionelle trinbrædder, reolskærme og balustrade-design, der omdanner funktionelle konstruktioner til designudtalelser.

- Skilte og orientering: Dimensioneret bogstavering, oplyste skiltefacer og pegeressystemer, der kræver præcis dannelsesdannelse og konsekvent kantkvalitet.

- Brugerdefinerede møbelelementer: Bordfodere, stolrammer og reolskomponenter, der kombinerer industrielle materialer med finindstillet design.

- Kunstinstallationer: Skulpturelementer, indhængte loftløsninger og mindesmærker, der udfordrer kreative grænser.

Bycentre er blevet særlig aktive markeder for arkitektonisk laserudskæring. Hvis du befinder dig i det nordøstlige USA, så tjener leverandører af laserudskæring i New York City og området tilbyder arkitekter, designere og producenter, der har brug for hurtig levering af skræddersyede metaldele. Mange af disse virksomheder tilbyder også lasergravering i New York-tjenester til at tilføje tekst, logoer eller overfladeteksturering til udskårne komponenter.

Skilt- og reklamesektoren drager især stor nytte af laserudskæringens præcision. At skabe skilte, displaye og reklamematerialer, der både er indviklede og slående, kræver en unik kombination af præcision, hastighed og alsidighed – hvilket gør det ideelt til effektfulde marketingmaterialer, der hjælper virksomheder med at skille sig ud på travle markeder.

Match applikationer med servicefunktioner

Ikke alle leverandører af laserudskæring yder lige god service til alle industrier. Et værksted, der er optimeret til arkitektoniske paneler, kan mangle de certificeringer, der kræves for fly- og rumfartsdele. En højvolumen-leverandør til bilindustrien kan måske ikke tilbyde den designfleksibilitet, der kræves til specialiseret dekorativt arbejde.

Når du vurderer leverandører til dit specifikke anvendelsesområde, skal du overveje følgende faktorer for alignment:

- Materialekspertise: Arbejder værkstedet regelmæssigt med de legeringer og tykkelser, du kræver?

- Tolerancespecifikationer: Kan de opretholde den nøjagtighed, som dit anvendelsesområde stiller krav til?

- Fleksibilitet i ordreantal: Håndterer de effektivt dine mængdeforhold — uanset om det gælder prototyper eller produktion?

- Sekundære operationer: Kan de levere de formerings-, finish- og samleprocesser, du har brug for?

- Branchetilgange: Har de kvalitetscertificeringer, der er relevante for din sektor?

At forstå disse industrielle anvendelser giver dig et grundlag for at vurdere potentielle leverandører. Det næste skridt — at kende de præcise kriterier, der adskiller kvalitetstjenester fra mediocre — sikrer, at du vælger en partner, der rent faktisk kan leve op til dine projektkrav.

Hvordan vurdere og vælge en leverandør af laserskæring

At søge efter laserskæring af metal i nærheden giver dusinvis af muligheder – men hvordan skelner man mellem leverandører, der leverer konsekvent kvalitet, og dem der blot ejer skæreudstyr? Forskellen mellem en tilstrækkelig leverandør og en ekseptionel partner afgør ofte, om dit projekt lykkes, eller bliver en dyr lektie i udvælgelse af underleverandører.

De fleste købere fokuserer primært på pris, når de vurderer skræddersyede laserskæretjenester. Det er en fejltagelse. Den billigste tilbud bliver ofte den dyreste løsning, når dele ankommer uden for tolerancen, materialer ikke overholder specifikationerne, eller leveringsterminer gentagne gange rykker. At forstå, hvad der adskiller kvalitetsleverandører fra kommoditetsbutikker, giver dig magt til at træffe beslutninger, der beskytter dine projekter og dit omdømme.

Certificeringer og kvalitetsstandarder, der betyder noget

Certificeringer er ikke bare pynt på væggen – de repræsenterer verificerede forpligtelser til systematisk kvalitetsstyring. Når en laserudskæringsydelse for metal har relevante certificeringer, har eksterne revisorer bekræftet, at deres processer opfylder krævende internationale standarder.

For almindelige produktionsapplikationer indikerer ISO 9001-certificering, at leverandøren vedligeholder dokumenterede kvalitetsstyringssystemer, der dækker alt fra kontrol af indgående materialer til verifikation af færdige dele. Denne grundlæggende certificering demonstrerer procesdisciplin, men behandler ikke branchespecifikke krav.

Automobilapplikationer kræver IATF 16949-certificering. I overensstemmelse med International Automotive Task Force , betyder denne certificering, at et firma har udviklet et "procesorienteret kvalitetsstyringssystem, der sikrer kontinuerlig forbedring, forebyggelse af fejl samt reduktion af variation og spild". Store automobilproducenter som BMW, Ford og Stellantis kræver, at leverandører i hele deres varekæder opretholder denne certificering.

Hvorfor er dette vigtigt, hvis du indkøber chassisbeslag eller strukturelle komponenter? Leverandører med IATF 16949-certificering har bevist deres evne til konsekvent at producere kvalitetsdele, der opfylder bilindustris krævende specifikationer. Certificeringsprocessen vurderer alt fra leverandørstyring til statistisk proceskontrol – og sikrer derved systematisk kvalitet frem for resultater baseret på tilfældigheder.

For services til laserskæring af rustfrit stål til fødevarebehandling eller farmaceutiske anvendelser, skal du søge leverandører, der kender FDA-krav og krav til sanitært design. Luftfartsdele kræver AS9100-certificering, som dokumenterer overholdelse af kvalitetsstandarder i luftfartsindustrien.

Når du vurderer en metal skæringsservice i nærheden, skal du direkte spørge om certificeringer og anmode om kopier. Ægte leverandører viser deres kvalifikationer tydeligt og stiller dokumentation let til rådighed. Hvis de tøver eller giver vagt formulerede svar, kan det tyde på, at certificeringerne er omtalt, men ikke er gyldige.

Udstyrskapacitet og teknologi

Maskinerne, som et værksted benytter, afgør direkte, hvad de kan – og ikke kan – producere effektivt. Som nævnt i Emery Lasers valgvejledning , tilbyder avancerede laserskæringsmaskiner såsom fiberlasere overlegent præcision, hastighed og effektivitet samt håndtering af komplekse designs med minimalt materialeforbrug.

Når du vurderer ydelser inden for pladeskæring med laser, skal du undersøge følgende udstyningsfaktorer:

- Laser-type og -effekt: Fiberlasere er fremragende til tynde til mellemstore materialer; systemer med høj effekt kan håndtere tykkere materialer. Sørg for, at deres udstyr matcher dine materialekrav.

- Bedstørrelse: Maksimale pladedimensioner, som udstyret kan håndtere. Større arbejdsflader kan håndtere større dele og gør det muligt at placere delene mere effektivt ved produktionsserier.

- Automatiseringsniveau: Automatiserede materialsystemer reducerer arbejdskraftomkostninger og forbedrer konsistensen. Spørg, om de bruger automatiseret ind- og udlastning ved produktionsserier.

- Softwarefunktioner: Moderne CAD/CAM-software som integration med SolidWorks og avanceret nestingoptimering reducerer spild og forbedrer nøjagtigheden. Kvalitetsleverandører investerer i ny software – ikke forældede systemer.

- Vedligeholdelsespraksisser: Vedligeholdt udstyr producerer konsekvente resultater. Spørg om kalibreringsplaner og forebyggende vedligeholdelsesprogrammer.

En CNC-laserskæringstjeneste, der kører ældre udstyr, kan have problemer med reflekterende materialer, stramme tolerancer eller tykt materiale, som moderne fibersistemer håndterer rutinemæssigt. Antag ikke, at alle leverandører tilbyder ens evner.

Kvalitetskontrolprocesser og tolerancegarantier

Udstyr alene sikrer ikke kvalitet – systematiske inspektions- og verifikationsprocesser gør det. At forstå, hvordan en potentiel leverandør validerer sit arbejde, afslører, om de opdager fejl inden forsendelse eller først når du har fundet dem.

Kvalitetslaser-skæring i rustfrit stål implementerer inspektion i flere faser:

- Verifikation af indgående materiale: Bekræftelse af materialetype, tykkelse og certificering, så det svarer til specifikationerne, inden skæringen begynder.

- Førsteartsinspektion: Måling af indledende dele grundigt i forhold til tegninger, inden produktionen fortsætter.

- Undervejs-udtagningsprøver: Periodiske dimensionsmålinger under produktionen for at opdage afvigelser, inden de påvirker store mængder.

- Afsluttende Inspektion: Verificering af, at færdige dele opfylder alle specifikationer, inden emballering og forsendelse.

- Dokumentation: Leverer inspektionsrapporter, materialcertificeringer og sporbarhedsdokumenter efter behov.

Spørg potentielle leverandører om deres inspektionsudstyr. Koordinatmålemaskiner (CMM) giver fuld 3D-verifikation af komplekse geometrier. Optiske sammenligningsapparater kontrollerer profilnøjagtighed. Enkle skydelære er tilstrækkelige til grundlæggende dimensioner, men kan ikke pålideligt verificere komplekse funktioner.

Tolerantegarantier er vigtige. En leverandør, der hævder en kapacitet på ±0,003", skal bakke op om denne hævd med dokumentation – ikke kun marketingpåstande. Anmod om toleranstudier eller kapacitetsdata, der beviser, at de konsekvent opnår de påståede specifikationer.

Pålidelighed og kapacitet for gennemløbstid

Løfte om leveringstider betyder intet, hvis leveringsdatoer gentagne gange rykker. Ifølge branchens retningslinjer kan forsinkelser føre til dyre nedetider og manglende tidsfrister – hvilket gør pålidelighed i gennemløbstid til en afgørende vurderingsfaktor.

Når du vurderer leveringsydelse, stilles disse spørgsmål:

- Hvad er jeres nuværende leveringstid for standardordrer? Sammenlign citatede tidsplaner på tværs af flere leverandører for at tjekke realistiskhed.

- Hvordan håndterer I hastegenerede anmodninger? Fleksibilitet ved akutte projekter indikerer kapacitetsmargin og procesfleksibilitet.

- Hvad er jeres leveringstidshastighed til tiden? Kvalitetsleverandører følger denne metrik og deler den med selvsikkerhed. Tøven tyder på problemer.

- Hvordan kommunikerer I forsinkelser? Proaktiv underretning om ændringer i tidsplanen demonstrerer professionel adfærd; først at opdage forsinkelser, når dele ikke ankommer, indikerer systemiske problemer.

Evner inden for hurtig prototypering skelner leverandører, der understøtter produktudvikling. Et værksted, der tilbyder 5-dages omdrejningstid for hurtig prototypering, muliggør hurtigere designiteration end et, der kræver tre uger for de første prøver. For behov inden for metalbearbejdning til bilindustrien kombinerer leverandører som Shaoyi (Ningbo) Metal Technology iATF 16949-certificeret kvalitet med 5-dages hurtig prototypering og 12-timers svartid på tilbud – hvilket viser, hvordan ledende producenter balancerer hastighed med overholdelse af kvalitetssystemer.

DFM-understøttelse og kommunikationsresponsivitet

Design for manufacturability (DFM) feedback omdanner tilstrækkelige leverandører til værdifulde partnere. Leverandører, der proaktivt identificerer designproblemer, foreslår omkostningsbesparende ændringer og forklarer produktionsbegrænsninger, skaber værdi ud over blot at skære metal.

Omfa0ttende DFM-understøttelse inkluderer:

- Produktionsgennemgang: Identifikation af funktioner, der kan forårsage kvalitetsproblemer, før bearbejdningen begynder.

- Forslag til omkostningsoptimering: Anbefaling af designændringer, der reducerer behandlingstiden uden at kompromittere funktionen.

- Materialanbefalinger: Rådgivning om optimale materialevalg, der balancerer ydelse, omkostninger og tilgængelighed.

- Tolerancerådgivning: Forklaring af den nøjagtighed, der kan opnås for specifikke materialer og geometrier.

- Koordinering af sekundære operationer: Effektiv håndtering af krav til forming, efterbearbejdning og samling.

Kommunikationsresponsivitet afslører organisationskultur. En leverandør, der hurtigt besvarer tekniske spørgsmål, demonstrerer kundefokus. En leverandør, der bruger dage på at svare på enkle henvendelser, har sandsynligvis vanskeligt ved komplekse opgaver. Under de indledende kontakter bør du bemærke svarhastighed og kvaliteten af svarene – disse mønstre fortsætter gennem hele samarbejdet.

Spørgsmål at stille, før du vælger en leverandør

Udstyret med vurderingskriterier er her nogle konkrete spørgsmål, der skelner mellem kvalitetsdrevne ydelser inden for specialfremstilling med laserudskæring og kommoditetsleverandører:

- Hvilke certificeringer har I, og kan I fremlægge aktuelle dokumenter? Søg efter mindst ISO 9001; IATF 16949 for automobilapplikationer.

- Hvilken laserteknologi bruger I til mit specifikke materiale og tykkelse? Bekræft, at deres udstyr opfylder dine krav.

- Hvilke tolerancer kan I garantere, og hvordan verificerer I dem? Anmod om dokumentation for kapacitet, ikke kun markedsføringspåstande.

- Hvad er jeres typiske leveringstid, og hvad er jeres andel af leveringer til tiden? Kvantificerede mål er bedre end vage forsikringer.

- Yder I DFM-feedback på indsendte designs? Proaktiv gennemgang af producibilitet indikerer et partnerskabsminded.

- Hvilke inspektionsprocesser bruger du, og hvilket dokumentationsmateriale følger med leverancerne? Forståelse af deres kvalitetsverifikation afslører procesmodning.

- Kan I give referencer fra kunder i min branche? Relevant erfaring reducerer indlæringskurver og risici.

- Hvordan håndterer du ikke-konforme dele? Klare politikker for håndtering af kvalitetsproblemer beskytter dine interesser.

- Hvilke sekundære operationer tilbyder I internt? Samlet sourcing forenkler din varestrøm.

- Hvor hurtigt returnerer I typisk tilbud? Tid til tilbagedeling af tilbud indikerer den samlede responsivitet. Ledende leverandører tilbyder 12-timers svar på standardanmodninger om tilbud.

Hvis du skal have laserskåret rustfrit stål i nærheden af mig til et kritisk anvendelse, adskiller disse spørgsmål leverandører, der virkelig kan understøtte dine krav, fra dem der blot accepterer ordrer og håber på acceptable resultater.

At tage sig tid til grundigt at vurdere leverandører, udbetaler udbytte gennem hele samarbejdet. En kvalitetspartner reducerer de samlede omkostninger ved færre afviste ordrer, hurtigere iterationer og pålidelig levering – besparelser, der langt overstiger eventuelle præmier, som deres tjenester måtte kræve.

Med klare kriterier for valg af tjenesteleverandør er det sidste trin at omsætte denne viden til handling i forhold til dine specifikke projektbehov.

Gøre det rigtige valg for dit metal-skæringprojekt

Du har nu fået indblik i bagscenen i lasermetal-skæringstjenester – teknologiforskelle, som værksteder sjældent forklarer, prispåvirkende faktorer, som de hellere vil du ikke forstår, og vurderingskriterier, der skiller kvalitetsleverandører fra ejere af udstyr. Denne viden transformerer dig fra en passiv køber til en velinformerede kunde, der kan kræve bedre priser, hurtigere leveringstid og overlegne resultater.

Uanset om du skaber tilpassede metaludskårne komponenter til en prototype, indkøber produktionsmængder til fremstilling eller designer laserudskårne metaldekorationer til kunstneriske projekter, er principperne de samme. Lad os nedbryde alt til handlingsoptimale retningslinjer tilpasset din specifikke situation.

Vigtige pointer for dit laserudskæringsprojekt

Den teknologi, du vælger, påvirker direkte omkostningerne og kvaliteten. Fibre-lasere dominerer inden for udskæring af tynde til mellemtykke metaller med overlegent effektivitet og hastighed. CO2-systemer er bedre egnet til tykkere materialer og værksteder med blandet materialeindhold. At forstå denne forskel hjælper dig med at vurdere, om leverandørens udstyr matcher dine krav – eller om de bruger det udstyr, de har, i stedet for det, som dit projekt faktisk kræver.

Materialevalg går ud over grundlæggende specifikationer. Reflekterende metaller som aluminium og kobber kræver specialiserede parametre, der påvirker prisen. Overfladeforberedelse er vigtig. Tykkelsesvalg påvirker skæretiden og omkostningerne eksponentielt. At vælge det tyndeste materiale, der opfylder dine funktionelle krav, forbliver den enkelte mest effektive strategi til omkostningsreduktion.

Designoptimering tilhører dig, ikke din leverandør. Filforberedelse, dimensionering af detaljer, skæregapstillæg og optimering af layoutet på pladen påvirker alle din endelige faktura. Et godt optimeret design fra en kvalitetsydelse inden for rustfrit stål-skæring koster mindre end et komplekst design fra den billigste tilgængelige leverandør.

Certificeringer er vigtige – især til kritiske anvendelser. IATF 16949-certificering beviser kvalitetssystemer af automobilstandard. ISO 9001 etablerer en basis for procesdisciplin. Dette er ikke marketingpåstande; de repræsenterer tredjepartsverifikation af systematisk kvalitetsstyring.

Den billigste tilbud bliver ofte den dyreste mulighed, når dele ankommer uden for tolerancen, materialer ikke overholder specifikationerne, eller leveringsdatoer gentagne gange rykker.

Næste trin baseret på dine projektbehov

Til hobbyister og selvbyggere: Start med forberedelse af designfil. Konverter dit koncept til vektorformat (DXF eller SVG), verificer minimumsfeaturestørrelser i forhold til den valgte materialetykkelse, og fjern duplikerede linjer. Mange metaltilbud til laserskæring tilbyder øjeblikkelig online-tilbudsgivning – upload din fil, vælg materialer og sammenlign priser på tværs af flere virksomheder, inden du forpligter dig.

Til ingeniører og produktudviklere: Fokuser på producibilitet fra starten. Anvend de her behandlede designretningslinjer under den indledende CAD-arbejde i stedet for at opdage problemer under tilbudsfaseren. Anmod om DFM-feedback fra potentielle leverandører – deres villighed til at yde teknisk input indikerer samarbejdspotentiale. For hurtig iteration, prioriter værksteder, der tilbyder 5 dages prototyping-levering for at fremskynde din udviklingscyklus.

For indkøbsprofessionelle: Byg din vurderingsramme op omkring de nævnte kriterier: certificeringer, udstykningskapaciteter, kvalitetsprocesser og leveringssikkerhed. Anmod om dokumentation for tolerancer og leveringstidspålidelighed – ikke kun markedsføringspåstande. For løbende produktionsbehov, godkend flere kilder for at beskytte din varekæde.

Specifikt for automobilapplikationer: IATF 16949-certificering er absolut nødvendig for chassis, ophængning og strukturelle komponenter. Hvis dit projekt kræver certificeret kvalitet for metalbearbejdning til bilindustrien, Shaoyi (Ningbo) Metal Technology tilbyder 12-timers tilbudsbehandling kombineret med omfattende DFM-understøttelse og 5-dages hurtig prototyping – hvilket gør det muligt for dig at validere designs hurtigt, inden du går i gang med produktion i større serier.

Uanset dit anvendelsesområde – fra industriudstyr til dekorative metalarbejder – begynder den rigtige fremgangsmåde med korrekt udarbejdede designfiler, realistiske materialer og tolerancespecifikationer samt en grundig vurdering af leverandører. Rustet med viden fra denne guide er du bedre stillet end købere, der behandler laserkapning af metal som en kommoditetskøb.

Dit næste skridt? Forbered din designfil i henhold til retningslinjerne, indsamle dine materialspecifikationer og anmod om tilbud fra leverandører, hvis kapacitet matcher dine krav. Forskellen mellem acceptabel ydelse og ekseptionel ydelse kommer ofte an på, om man stiller de rigtige spørgsmål, inden man afgiver sin ordre.

Ofte stillede spørgsmål om laserskæring af metal

1. Hvad koster laserskæring af metal?

Laserudskæring af stål koster typisk 13-20 USD pr. time for maskinet, men din faktiske pris afhænger af flere faktorer ud over timetariffer. Materialetype og tykkelse har den største indflydelse – fordobling af tykkelsen kan mere end fordoble skæretiden. Kompleksiteten af skæringen er også afgørende: indviklede designs med lange omkredse koster mere end enkle former. Antallet af igennemborede huller påvirker ligeledes prisen, da hvert hul eller intern udsparing kræver en separat gennemborelsesoperation. For at få nøjagtige tilbud, skal du forberede vektorfiler (DXF- eller DWG-format), angive dit materiale og tykkelse samt oplyse mængdeforholdene. Mange leverandører tilbyder øjeblikkelige online-tilbud til hurtige sammenligninger.

hvad er forskellen mellem fiberlaser og CO2-laserskæring?

Fiberlasere fungerer ved en bølgelængde på 1064 nm og er fremragende til at skære tynde til mellemtykke metaller – især reflekterende materialer som aluminium, kobber og messing. De tilbyder op til 50 % energieffektivitet og kræver minimalt med vedligeholdelse. CO2-lasere bruger en bølgelængde på 10.600 nm og er stadig ideelle til tykkere materialer og værksteder med blandede materialer. CO2-systemer giver ofte mere jævne kanter på tykt kulstål og kan også skære ikke-metaller som træ og akryl. For de fleste plademetalprojekter under 1 tomme tykkelse giver fiberlasere hurtigere hastigheder og lavere driftsomkostninger.

3. Hvilke filformater kræves for laserskæringstjenester?

Laserudskæringsmaskiner kræver vektorfiler—ikke fotografier eller bitmap-billeder. De mest almindelige formater inkluderer DXF (Drawing Exchange Format), DWG (AutoCAD Drawing), AI (Adobe Illustrator) og SVG (Scalable Vector Graphics). DXF er branchestandarden med universel kompatibilitet. Før du sender filen, skal du konvertere al tekst til omrids, fjerne dubletterede linjer og kontrollere målene i 100 % skala. Hvis du kun har et rasterbillede, kan værktøjer som Inkscape spore og konvertere det til vektorformat, selvom du bør kontrollere målene efter konvertering.

4. Hvilke materialer kan lasereskæres?

De fleste laserskæringstjenester for metal bearbejder kuldioxidstål (op til 25+ mm), rustfrit stål (op til 20 mm), aluminiumslegeringer (op til 12 mm), messing (op til 8 mm), kobber (op til 6 mm) og titanium (op til 6 mm). Materialeegenskaber påvirker direkte skæreparametre og omkostninger. Stål absorberer laserenergi godt, hvilket gør det økonomisk at skære. Reflekterende metaller som aluminium og kobber kræver specialindstillinger og koster typisk mere. Overfladetilstanden er vigtig – rene materialer uden olie, oxidation og fugt giver bedre resultater med færre komplikationer.

5. Hvordan vælger jeg den rigtige leverandør af laserskæringstjenester?

Vurder leverandører ud fra certificeringer, udstyrsfunktioner, kvalitetsprocesser og leveringssikkerhed. For automobilapplikationer er IATF 16949-certificering afgørende – den bekræfter procesorienteret kvalitetsstyring, der opfylder standarder i bilindustrien. Spørg om deres laserteknologi for at sikre, at den matcher dine materialekrav. Anmod om dokumentation af tolerancer i stedet for at acceptere markedsføringspåstande. Kvalitetsleverandører tilbyder DFM-feedback (design for producibilitet), hurtig kvoterundtur (12 timer eller mindre hos førende producenter) samt gennemsigtig kommunikation om leveringstider og tidsvarende leveringsrater.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —