Hemmeligheder inden for Metal Laserbeskæring: Fra designfil til leverede dele

Hvad metal laser-skæring rent faktisk gør ved dit materiale

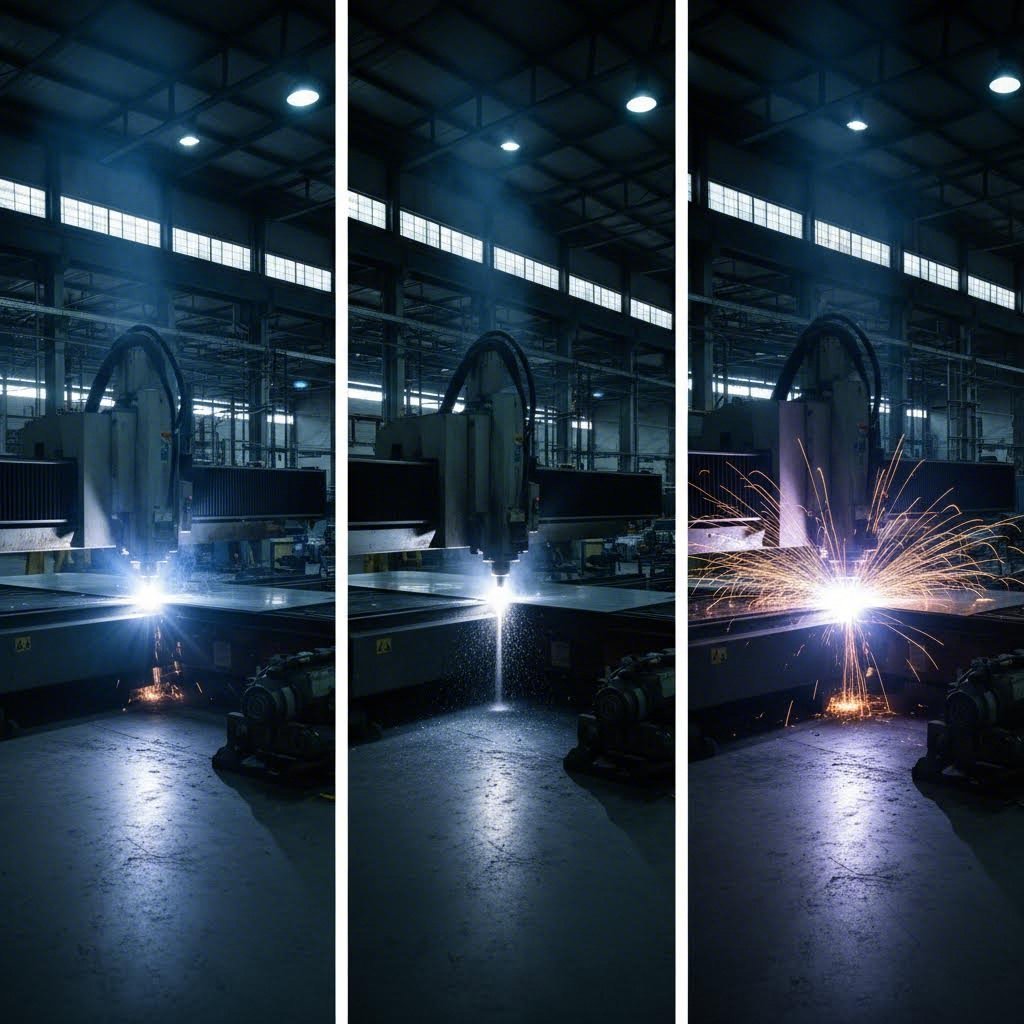

Har du nogensinde undret dig over, hvordan en lysstråle kan skære igennem solid stål som smør? En metal laser-skæringstjeneste bruger ekstremt koncentreret lysenergi til at smelte, fordampe eller brænde igennem metal langs computerstyrede baner. Forestil dig, hvordan sollys fokuseres gennem et forstørrelsesglas, men forstærket millioner af gange og styret med millimeterpræcision. Det er i bund og grund, hvad sker, når en laser, der skærer metal, påvirker dit råmateriale.

Processen starter, når en laserstråle, ofte mindre end 0,32 mm i diameter, fokuseres på metals overflade. Dette skaber temperaturer så intense, at materialet enten smelter eller fuldstændigt fordampes. Ifølge Wikipedia's dokumentation om laser-skæring , kan den fokuserede stråle opnå skærevredier så smalle som 0,10 mm, hvilket gør det muligt at lave ekstremt præcise skæringer, som traditionelle metalbearbejdende værktøjer simpelthen ikke kan matche.

Hvordan laserstråler omdanner rå metal til præcise dele

Når laserstrålen rammer metallet, sker der noget bemærkelsesværdigt. Den koncentrerede energi opvarmer overfladen til dens antændingstemperatur og danner det, ingeniører kalder et "nøglehul". Dette nøglehul bliver hurtigt dybere, mens materialet koger, og damptrykket presser smeltet metal væk fra skæreområdet. Stråler af gas med højt tryk understøtter denne proces, fjerner rester og efterlader rene og præcise kanter.

Hvad gør metalskæring med laser så effektiv? Den varmepåvirkede zone forbliver ekstremt lille. I modsætning til plasmaskæring eller traditionelle skæremetoder betyder denne præcision minimal krøbling og deformation af emnet. Du vil bemærke, at dele kommer ud klar til samling eller efterbehandling uden behov for sekundær bearbejdning – eller med meget lidt behov herfor.

Moderne laserkøbsmetalsystemer fungerer med en positionsnøjagtighed på ca. 10 mikrometer og gentagelsesnøjagtighed på 5 mikrometer. Denne præcision gør laserskæring af metal ideel til anvendelser fra indviklede elektronikkomponenter til kraftige autodele.

Videnskaben bag termisk skæringsteknologi

Ikke alle lasere fungerer på samme måde. At forstå de tre primære metoder til laserskæring hjælper dig med at kommunikere effektivt med din leverandør:

- Fiberlasere: Disse faststofsystemer genererer stråler gennem specielt designede glasfibre. Med bølgelængder på 1,064 mikrometer producerer de fokuspunkter op til 100 gange mindre end CO2-lasere. Ifølge Trotec Laser er fiberoptiske lasere vedligeholdelsesfrie med en levetid på over 25.000 timer, hvilket gør dem til det foretrukne valg for metalskæring i høj kapacitet.

- CO2-lasere: Gasbaserede systemer, der bruger elektrisk stimulerede kuldioxidblandinger. Med en bølgelængde på 10,6 mikrometer yder de fremragende resultater på ikke-metalliske materialer, men kan også skære metaller såsom titanium, rustfrit stål og aluminium, såfremt de er udstyret med tilstrækkelig effekt.

- Krystallasere (Nd:YAG/Nd:YVO): Faststoflasere, der bruger krystaller doped med neodym. Disse har samme bølgelængde som fiberasere, men kræver mere vedligeholdelse, hvor pumpe-dioder skal udskiftes hvert 8.000 til 15.000 time.

I dagens førende metal-laserskæringstjenester anvendes fiberoptisk teknologi i stigende grad. Systemer med en effekt på 6 kW og derover nærmer sig nu plasmaskæringens skære-evner samtidig med, at de bevarer overlegent præcision. Denne fremskridt betyder, at tykkere materialer kan bearbejdes med fremragende kantkvalitet – noget, der var umuligt med ældre 1.500-watt-systemer.

Bunden linje? Når du sender en design til en professionel service, arbejder sofistikerede fysiske og ingeniørmæssige processer sammen for at omdanne din digitale fil til præcise metaldele med tolerancer ofte inden for 0,025 mm.

Materialer, som du kan bearbejde gennem laserskæringstjenester

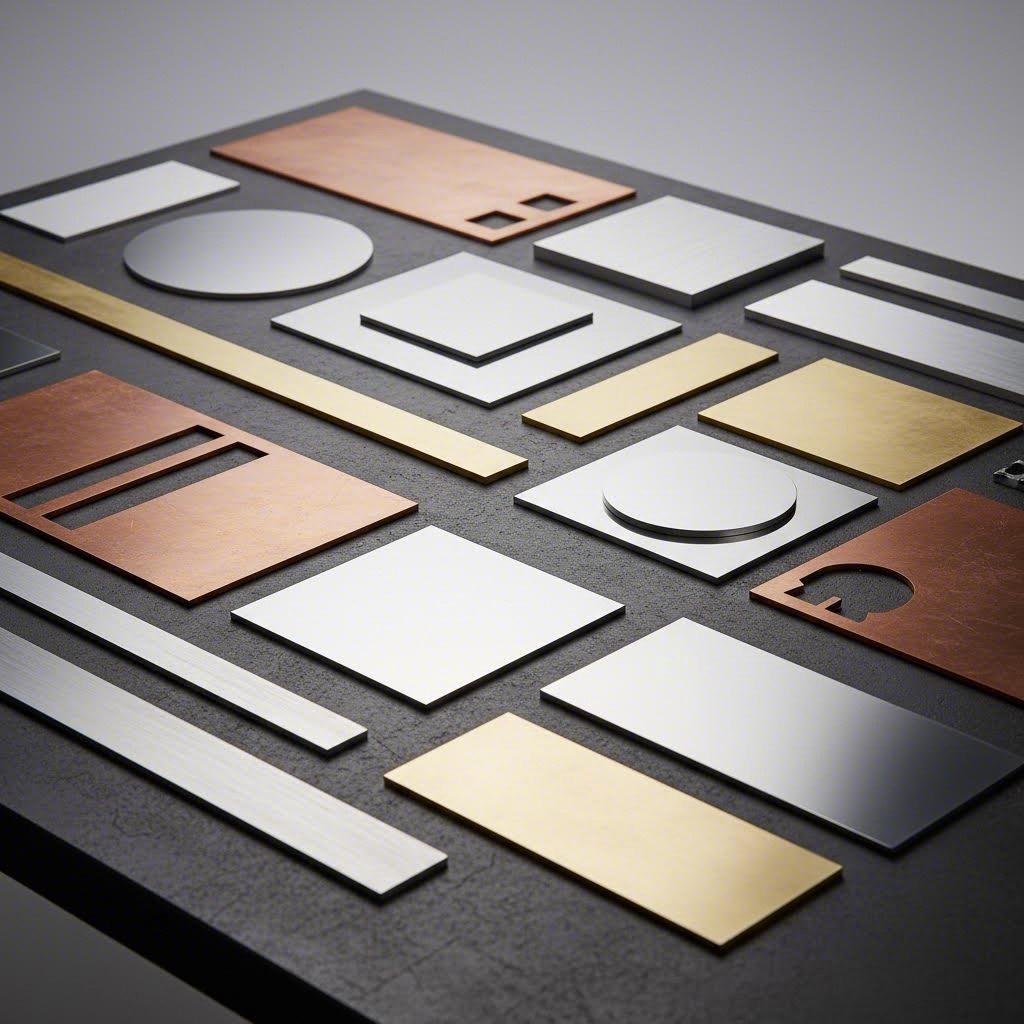

Lyd komplekst, når nogen siger, at de kan laserskære metal i snesevis af forskellige legeringer? Virkeligheden er, at ikke alle metaller opfører sig ens under den koncentrerede lysstråle. Nogle absorberer energi effektivt og skæres som en drøm. Andre modarbejder strålen ved at reflektere den og lede varmen væk fra skæreområdet. At forstå disse materialeafhængige opførsler hjælper dig med at vælge det rigtige metal til dit projekt og kommunikere effektivt med din leverandør.

Kvalitetsmetallaserskæringstjenester vedligeholde omfattende materialelager, der dækker alt fra almindelig kulstål til eksotiske speciallegeringer. Hvert materiale har unikke egenskaber, som påvirker skærehastighed, kantkvalitet og samlet projektkomme. Lad os se nærmere på, hvad der sker, når forskellige metaller møder laserstrålen.

Egenskaber ved skæring af stål og rustfrit stål

Stål forbliver arbejdshesten i laserudskæringsoperationer. Kulstål absorberer laserenergi effektivt, hvilket gør det til et af de nemmeste materialer at bearbejde. Du vil bemærke rene kanter, minimal dråbedannelse og høje skærehastigheder i de fleste tykkelsesintervaller.

Når det kommer til laserskæring af rustfrit stål, kræver processen lidt mere effekt på grund af materialets termiske egenskaber. Rustfrit stål leder varme ikke så hurtigt som aluminium eller kobber, hvilket faktisk er en fordel. Varmen forbliver koncentreret i skæreområdet, hvilket muliggør præcise skærelinjer og fremragende kantkvalitet. Almindelige kvaliteter som 304 og 316 rustfrit stål kan rutinemæssigt skæres med laser af erfarne producenter.

Stållaserskæring anvender typisk ilt som assistgas ved skæring af kulstofstål, hvorved der opstår en eksotermisk reaktion, der tilføjer energi til skæringen. Når det gælder laserskåret rustfrit stål, hvor der ønskes oxidationsfrie kanter, giver nitrogengas klare, rene skæringer, der er klar til svejsning eller synlige installationer.

Arbejde med reflekterende metaller som aluminium og messing

Her bliver det interessant. Laserudskæring af aluminium stiller krav, som mange nybegyndere undervurderer. Aluminiums høje refleksion betyder, at et stort stykke af laserenergien reflekteres fra overfladen i stedet for at trænge ind i materialet. Ifølge 1CutFabs tekniske analyse forårsager denne refleksion tre større problemer: ufuldstændige snit, energitab, der kræver flere gennemløb, og potentiel beskadigelse af laseroptikken pga. tilbagevirkende stråler.

Moderne fiberlasere har stort set løst udfordringen ved at skære aluminium. Deres bølgelængde på 1,07 mikrometer kobler meget bedre med reflekterende overflader end den ældre CO2-teknologi. Alligevel kræver skæring af aluminium højere effektindstillinger og omhyggelig justering af parametre. Nitrogen som assistentgas forhindrer oxidation og giver de klare kanter, som typisk ønskes i aluminiumsanvendelser.

Messing og kobber hører til den kategori, som fabrikanter kalder "røde metaller". Disse materialer udfordrer laserskæringen i dens yderste grænser. Ifølge YIHAI Lasers tekniske dokumentation har kobber en termisk ledningsevne, der er cirka otte gange højere end stål. Varme udvider sig bogstaveligt talt væk fra skæreområdet, hvilket gør det vanskeligt at opretholde den stabile smeltepool, der kræves for rene skæringer.

Rent kobber kræver aggressive parametre: maksimal effekt, hurtige punkterings-tider og højtryksnitrogen (18-22 bar). Selv erfarne operatører nærmer sig kobber med respekt. Messing opfører sig anderledes, selvom det ligner. Dets zinkindhold (30-40 %) skaber damptryk under skæring, hvilket faktisk hjælper med at fjerne smeltet materiale. Denne zink producerer dog også giftige dampe, hvilket kræver robuste udsugningssystemer.

| Materiale type | Typisk tykkelseomfang | Skærekvalitet | Særlige hensyn |

|---|---|---|---|

| Kulstofstål | 0,5 mm - 25 mm | Udmærket; rene kanter med minimalt dråbespor | Oxygen som assistensgas tilføjer skæreenergi; mest omkostningseffektiv løsning |

| Rustfrit stål | 0,5 mm - 20 mm | Meget god; lyse kanter med nitrogen | Kræver mere effekt end kulstofstål; nitrogen forhindrer oxidation |

| Aluminium | 0,5 mm - 15 mm | God med korrekte indstillinger | Høj reflektivitet kræver fibere, højere effektindstillinger nødvendige |

| Messing | 0,5 mm - 10 mm | God; kan kræve kantafslutning | Zinkdamp skaber dampe; kraftig udsugning påkrævet; ustabil skæreopførsel |

| Kopper | 0.5mm - 8mm | Udfordrende; smeltedannelse almindelig | Størst sværhedsgrad; ekstrem termisk ledningsevne; kræver maksimal effekt og hurtig bearbejdning |

| Speciallegeringer | Varierer efter legering | Afhængig af anvendelse | Titanium, Inconel og værktøjsstål kræver hver især specialiserede parametre |

Speciallegeringer som titanium, Inconel og værktøjsstål kræver hver især udvikling af tilpassede parametre. Titanium kan skæres relativt godt med nitrogen som assistgas, men kræver omhyggelig kontrol for at undgå iltforurening, som påvirker materialeegenskaberne. Disse materialer er typisk dyrere at bearbejde på grund af langsommere skærehastigheder og behov for specialindstillinger.

Når du anmoder om tilbud, skal du altid angive din præcise materialekvalitet. Et 6061-T6 aluminium opfører sig anderledes end 5052. Ligeledes bearbejdes 316L rustfrit stål anderledes end 17-4 PH. Jo mere præcis din materialeangivelse er, desto mere nøjagtigt bliver dit tilbud, og jo bedre bliver dine færdige dele.

Tykkelseskapacitet og præcisionstandarder forklaret

Når du sender en konstruktionsfil til en metalletsningslaser-tjeneste, betyder tykkelsen mere, end du måske forestiller dig. Det påvirker alt fra skærehastighed til kantkvalitet og til sidst, om dine dele vil opfylde dimensionelle krav. Alligevel får denne afgørende information ofte ikke tilstrækkelig forklaring bag knapperne til øjeblikkelige tilbud. Lad os ændre på det.

At forstå tykkelseskapaciteter og præcisions tolerancer hjælper dig med at designe mere effektivt, opstille realistiske forventninger og kommunikere effektivt med din producent. Uanset om du arbejder med laserskæring af tyndplader eller bevæger dig ind i området med tykkere plader, påvirker disse specifikationer direkte dit projekts succes.

Forståelse af tykkelsesgrænser for forskellige metaller

Hvert metal har en praktisk maksimal tykkelse, som en laser kan skære rent. Hvis du går ud over disse grænser, vil du støde på ufuldstændig gennemtrængning, overdreven slaggerdannelse og nedsat kantkvalitet. Ifølge Accurls tekniske specifikationer kan de mest kraftfulde fiberlaser-skæremaskiner opnå maksimale tykkelser op til 50 mm for visse metaller, selvom praktiske grænser for kvalitetsskæring typisk ligger under disse maksimumsværdier.

Laserstyrke bestemmer direkte, hvilken tykkelse du kan skære. En plade laser-skæremaskine med en effekt på 6 kW yder markant andre muligheder end et 1 kW-system. Her er, hvad du kan forvente fra en 6 kW fiberlaser-skærer:

- Kulstål: Op til 25 mm maksimal skæretrykkelse

- Med en diameter på over 300 mm Op til 20 mm maksimal skærettykkelse

- Aluminium: Op til 15 mm maksimal skærettykkelse

- Kobber: Op til 8 mm maksimal skærettykkelse

Hvorfor skaber materialetypen så stor variation? Termisk ledningsevne spiller hovedrollen. Når der skæres i stålplader, koncentreres varmen effektivt i skæreområdet. Kobber leder derimod varmen hurtigt væk, hvilket kræver mere energi for at opretholde skæretemperaturen. Reflekterende metaller som aluminium afspejler også laserenergi væk fra overfladen, hvilket yderligere komplicerer bearbejdningen af tykke sektioner.

Ifølge Senfeng Lasers tekniske dokumentation , 6 kW fiberlasersystemer optager et strategisk fordelagtigt område inden for metalbearbejdning. De behandler materialer 50 % hurtigere end 4 kW-maskiner på medium-tynde plader, samtidig med at de kan håndtere tykkere metaller, som lavere effektmaskiner simpelthen ikke kan skære. Denne balance gør dem stigende populære hos professionelle virksomheder, der bruger pladelaser til skæring.

Hvad præcisionsnøje betyder for dit projekt

Præcision er ikke bare et markedsføringsudtryk. Det er en målbar specifikation, der afgør, om dine dele passer korrekt sammen. Når producenter taler om nøjagtighed, beskriver de den tilladte afvigelse fra dine angivne dimensioner. Ifølge ADH Machine Tools' omfattende analyse kan high-end industrielle laserskæremaskiner opretholde nøjagtigheder så stramme som ±0,1 mm, hvor fiberlasere opnår endnu strammere præcision på ±0,05 mm eller ±0,025 mm i præcisionslaserskæring.

Her er, hvad der påvirker de nøjagtigheder, du faktisk kan opnå:

- Materiale type: Metaller med stabile termiske egenskaber som rustfrit stål giver mere konsekvente tolerancer end varmeledende materialer som kobber eller aluminium.

- Materialetykkelse: Tykkere materialer stiller eksponentielt større udfordringer. Tynde plader under 3 mm opnår rutinemæssigt tolerancer på ±0,1 mm, mens skæringer over 15 mm kan blive op til ±0,3 mm eller mere på grund af stråledivergens og varmeophobning.

- Maskinkalibrering: Nøjagtighed i bevægelsessystemet, optisk justering og regelmæssig vedligeholdelse påvirker direkte den opnåelige præcision. Linearmotorer opnår en positionsnøjagtighed på ±0,001 mm, mens kuglespindelsystemer typisk når ±0,005 mm.

- Operatørens ekspertise: Parametertilpasning til specifikke kombinationer af materiale og tykkelse kræver erfaring. Erfarne operatører justerer effekt, hastighed, fokusposition og tryk af assistgas for at opnå maksimal præcision fra udstyret.

Tykkelse skaber den største udfordring for tolerancer. Når materialet bliver tykkere, virker flere fysiske fænomener imod præcision. Den gaussiske profil for laserstrålen betyder, at den fra naturens side er kegleformet i stedet for helt parallel. Ved laserskæring af metalplader i stor tykkelse resulterer dette i målbare forskelle mellem top- og bund-kerf-bredden, hvilket skaber en tapper form. Desuden gør dybere kerfer det vanskeligere at udskyde smeltet materiale, hvilket potentielt kan påvirke kantkvaliteten.

Fiberoptisk teknologi ved 6 kW og derover løser mange af disse udfordringer. Højere effekt muliggør hurtigere skærehastigheder, hvilket reducerer den samlede varmetilførsel til emnet. Kortere bølgelængder kobler mere effektivt med metaller, hvilket giver smallere kerfbredder og mindre varmepåvirkede zoner. Moderne 6 kW-systemer leverer kantkvalitet på tykkere materialer, som simpelthen ikke var opnåelig med udstyr fra tidligere generationer.

Hvad betyder det praktisk? For præcisionslaserskæring af tynde materialer , forvent tolerancer mellem ±0,05 mm og ±0,1 mm. Arbejde med medium tykkelse ligger typisk inden for ±0,1 mm til ±0,2 mm. Anvendelser med tykt plademateriale kan kræve tolerancer på ±0,25 mm til ±0,5 mm. Når du designer laserudskårne metalplader, skal du fra starten tage hensyn til disse reelle muligheder i forhold til pasform og funktionalitet.

Forbered dine designfiler til succes ved laserskæring

Du har valgt dit materiale og forstår mulighederne for tykkelse. Nu kommer det trin, der adskiller problemfrie projekter fra frustrerende forsinkelser: filforberedelse. Ifølge Quote Cut Ship's analyse , gennemgår de hundredvis af filer hver uge og støder konsekvent på de samme undgåelige designfejl. Godt nok? Et par minutters forberedelse sparer timer med frem-og-tilbage-revideringer.

Uanset om du indsender dit første brugerdefinerede laserskæringsprojekt eller dit hundredende, har korrekt filopsætning direkte indflydelse på præcisionen af tilbuddet, produktionshastigheden og delenes kvalitet. Tænk på din designfil som opskriften. Selv den bedste laserskæremaskine til metal kan ikke frembringe fremragende resultater ud fra dårligt forberedte instruktioner.

Filformater og tekniske krav for indsendelse

Her er noget, som mange nybegynderkunder ikke indser: Laserskærere forstår ikke fotos eller pixelbaserede billeder. Ifølge Xometrys designvejledninger kræver laserskæring vektorbaserede filformater med matematisk præcise kanter. I modsætning til bitmap-filer, der består af pixels, definerer vektorbilleder kanter gennem matematiske udtryk, der bevarer deres præcision uanset størrelse.

For CNC-laserskæring accepterer tjenester typisk disse formater:

- DXF (Drawing Exchange Format): Branchestandarden for 2D-laserskæring. Kompatibel med stort set alle CAD-programmer og laserskæremaskiner til metalsystemer.

- DWG (AutoCAD-tegning): Native AutoCAD-format, der bevarer laginformation og kompleks geometri. Fungerer godt til indviklede designs.

- AI (Adobe Illustrator): Populært blandt designere på grund af dets intuitive brugergrænseflade. Udmærket til artistisk og brugerdefineret laserarbejde.

- SVG (Scalable Vector Graphics): Åben standard, der fungerer på tværs af platforme. Velegnet til webbaserede designværktøjer.

- STEP/STP (3D-filer): Kræves for dele, der er designet i 3D CAD-programmer. Ifølge SendCutSend's retningslinjer , er disse foretrukne, når dit design stammer fra software som Autodesk Fusion.

Hvad sker der, hvis du uploader en JPEG- eller PNG-fil? Disse rasterformater skal konverteres til vektorer før behandling, hvilket tager ekstra tid og ofte medfører unøjagtigheder. Nogle tjenester tilbyder omsporing, men resultaterne matcher sjældent formålsspecifikke vektorfiler. Gratis værktøjer som Inkscape kan spore bitmap-billeder og konvertere dem til vektorformat, men at designe i vektorformat fra starten af giver altid bedre resultater.

Skala betyder utrolig meget. Byg altid din fil i målestoksforholdet 1:1, helst i tommer eller millimeter. En laser til metaludskæring fortolker dine mål bogstaveligt. Hvis din tegning viser 50 mm, men du mente 500 mm, er det præcis det, du får.

Undgå almindelige designfejl, der forsinkeler produktionen

Selv erfarne designere går ofte i disse fælder. At forstå, hvad der forårsager produktionsproblemer, hjælper dig med at levere filer, der hurtigt kan tilbys og rent kan skæres.

Åbne eller ikke-forbundne stier: Dette er det mest almindelige problem, som tjenester støder på. Når linjer ikke danner lukkede figurer, ved laseren ikke, hvor den skal skære. Ifølge SendCutSend's tekniske dokumentation vil dit preview af emnet typisk ikke blive udfyldt med gråt, hvis der er åbne skærelinjer. Brug rengørings- og 'forbind'-funktionerne i din CAD-software for at sikre, at alle linjer er korrekt forbundet.

Linjer for tæt på hinanden: Når konstruktionslinjer ligger for tæt på hinanden eller overlapper, brænder laseren over i disse områder. Quote Cut Ship anbefaler at opretholde mindst 0,010 tommer (0,254 mm) afstand mellem kritiske baner. Ved tykt materiale med lave smeltepunkter kan tæt placerede skæringslinjer forårsage lokal opvarmning, smeltning eller deformation mellem banerne.

Detaljer mindre end materialetykkelsen: Her er en praktisk retningslinje fra Xometry: undgå konstruktionsdetaljer, der er mindre end tykkelsen af dit materiale. At skære et 8 mm hul i 10 mm tykt stål giver dårlig kantkvalitet og dimensionelle unøjagtigheder. Selvom det teknisk set er muligt, opfylder resultaterne sjældent forventningerne.

Ignorering af kerfkompensation: Laserstrålen fjerner materiale, mens den skærer, og danner det, som producenter kalder "kerf". Ifølge Xometrys tekniske specifikationer varierer kerfbredden typisk mellem 0,1 mm og 1,0 mm afhængigt af materiale, laserstyrke og skærehastighed. Hvis dine dele kræver præcis pasform, justér din skærebane, så kerfen falder uden for dine ønskede mål. Mange softwarepakker til laserskæring håndterer dette automatisk, men ved at angive dine krav fra start undgår du overraskelser.

Tekst tilbage som skrifttyper: At glemme at konvertere tekst til omrids eller kurver forårsager ofte problemer. Hvis producentens system ikke har adgang til din specifikke skrifttype, kan den enten erstatte den med noget helt andet eller få den til helt at forsvinde. Konverter altid tekst til baner, inden du eksporterer.

Din forhåndskontrolliste

Før du uploader din fil til en tjeneste for brugerdefineret laserskæring, gennemgå følgende verificeringsproces:

- Bekræft filformat: Sørg for, at du kun sender .dxf-, .dwg-, .ai-, .eps- eller .step/.stp-filer. Undgå mesh-filer og billedformater.

- Tjek skala: Sørg for, at din design er opbygget i målestoksforholdet 1:1 i tommer eller millimeter.

- Luk alle stier: Bekræft, at hver eneste skæresti danner en lukket form uden åbne konturer.

- Fjern spredt geometri: Slet alle spredte punkter, dubletterede linjer, tomme objekter og overlappende stier.

- Konverter tekst: Omdan al tekst til konturer eller stier, inden du eksporterer.

- Bekræft minimumsdelestørrelser: Bekræft, at huller og udsparinger opfylder minimumskrav (typisk mindst 50 % af materialetykkelsen for laserudskårne dele).

- Tjek linjeafstand: Sørg for mindst 0,010" afstand mellem skærestier for at undgå overbrænding.

- Foren skitser: Kombiner, flet eller foren alle objekter, der skal skæres som enkeltdele.

- Konsolider lag: Placér al skæregeometri på samme lag.

- Gennemgå indlejrede dele: Hvis du indsender flere dele i én fil, skal du sikre dig, at de ikke deler skærebaner eller overlapper.

For indlejrede filer med flere dele fremhæver SendCutSend, at dele aldrig må dele skærebaner, have overlappende geometri eller indeholde dele inden i andre dele. Hvert stykke skal have sin egen fuldstændige omkreds. Planlægning af tab-placering er nødvendig for indlejrede dele; tabs holder delene på plads under skæringen, men skal fjernes bagefter. Placér dem i ikke-kritiske områder, hvor enkel rengøring ikke påvirker funktionen.

At bruge femten minutter på at verificere disse elementer før indsendelse sparer typisk dage i revideringsprocessen. Din producents designgennemgangshold vil sætte pris på at modtage rene filer, og du vil modtage tilbud hurtigere og med færre spørgsmål.

Den komplette rejse fra design til leverede dele

Du har forberedt dine designfiler og valgt materialer. Hvad sker der nu? Mange laserskæringsydelser skjuler sig bag knapper til øjeblikkelig prisberegning, uden at forklare, hvad der sker, når du klikker på "send ind". At forstå hele projektets livscyklus hjælper dig med at fastsætte realistiske tidsrammer, forudse spørgsmål og undgå dyre overraskelser. Lad os trække forhænget til side for proces fra forespørgsel til levering.

Uanset om du søger en laserskæringsservice i nærheden af mig eller samarbejder med en specialiseret producent tværs over landet, forbliver den grundlæggende arbejdsgang den samme. Ifølge SendCutSend's dokumentation kan moderne ydelser levere prototyper allerede på 2-4 hverdage, og nogle tilbyder hurtig prototyping på så lidt som 5 dage, selv for komplekse projekter. At forstå hvert trin hjælper dig med at navigere effektivt gennem processen.

Fra forespørgsel til færdige dele

Hvert vellykket metal-laserskæringsprojekt følger en forudsigelig sti. Nogle trin sker automatisk, mens andre kræver din input. Sådan ser den typiske rejse ud for dit projekt:

- Indsendelse af fil og indledende tilbud: Du uploader dine vektorfiler gennem tjenestens online-platform. Automatiserede systemer analyserer geometri, beregner skærestier og genererer foreløbige priser. Ledende leverandører, som tilbyder laserudskæringsydelser i nærheden af mig, returnerer ofte tilbud inden for 12 timer eller derunder.

- Designgennemgang og DFM-analyse: Ingeniører undersøger din fil for producibilitetsproblemer. De tjekker minimumsstørrelser på detaljer, passende tolerancer og potentielle produktionsudfordringer. Dette afgørende trin opdager problemer, før udskæringen begynder.

- Valg og bekræftelse af materiale: Du angiver nøjagtig materialekvalitet, tykkelse og overfladekrav. Producenten bekræfter materialernes tilgængelighed og justerer prisen efter behov. Nogle rørlaser-skæretjenester har omfattende lagerbeholdninger, mens andre indkøber specialmaterialer pr. projekt.

- Godkendelse af tilbud og ordreplacering: Når du godkender det endelige tilbud, træder din ordre ind i produktionskøen. Betaling udløser typisk planlægningen, selvom nogle tjenester tilbyder netto-betingelser for etablerede kunder.

- Produktionsplanlægning og skæring: Din opgave bliver tildelt den passende udstyr baseret på materialetype, tykkelse og kompleksitet. Ifølge Xometrys procesdokumentation følger laserskæremaskinen programmerede instruktioner, hvor gasassistent blæser damp og dråber væk, mens der dannes smalle snit langs skærebanen.

- Kvalitetskontrol: Færdige dele gennemgår dimensionel verifikation og visuel inspektion. Kritiske funktioner måles i forhold til specifikationerne. Dele, der ikke opfylder standarderne, bliver genskåret, inden de sendes af sted.

- Emballage og forsendelse: Dele modtager passende beskyttelse ud fra materiale- og finishkrav. Mange tjenester tilbyder detaljeret ordresporing, så du præcis ved, hvornår leveringen ankommer.

Hele processen kan gå bemærkelsesværdigt hurtigt. For enkle dele i lagermaterialer kan nogle lokale laserskæreleverandører levere færdige komponenter inden for en uge efter indsendelse af de første filer.

Hvad sker der under designgennemgang

Design til produktion-gennemgang adskiller professionelle laserskæretjenester fra grundlæggende værksteder. Under DFM-analysen vurderer ingeniører, om dit design kan produceres som det er indsendt, eller om ændringer ville forbedre kvaliteten, reducere omkostningerne eller forhindre fejl.

Hvad søger anmeldere efter? Først og fremmest kontrollerer de, at al geometri oversættes korrekt fra dit filformat. Ifølge Xometrys tekniske retningslinjer vil laserskæremaskinen nøjagtigt følge sine programmerede instruktioner. Hvis din fil indeholder fejl, skærer maskinen disse fejl ind i dyrt materiale.

DFM-ingeniører vurderer også praktiske overvejelser, som automatiserede tilbuds-systemer overser:

- Varmeophobningszoner: Tæt placerede snit i bestemte mønstre kan forårsage lokal opvarmning og deformation.

- Delenes stabilitet under skæring: Store dele med mange indvendige udsparinger kan flytte sig, når materiale falder ud, hvilket påvirker de endelige skæringer.

- Krav til kantkvalitet: Nogle funktioner kan kræve justering af parametre eller efterbehandling for at opfylde dine specifikationer.

- Nesting-effektivitet: Ingeniører kan foreslå at omarrangere dele på pladen for at reducere spild og sænke dine omkostninger.

God DFM-understøttelse omdanner en rent transaktionsbaseret service til en produktionspartnerskab. Når ingeniører opdager et potentielt problem og foreslår alternativer, inden skæringen begynder, sparer de dig tid, penge og frustration.

Hvor lang tid tager det alt sammen? Hurtig kvoterundtur er blevet en branchestandard, hvor nogle leverandører svarer inden for 12 timer. Ifølge SendCutSend's procesoversigt afsendes standardordrer inden for 2-4 hverdage, hvilket betyder, at du kan komme fra designfil til leverede dele på under en uge for enkle projekter.

For dem der udforsker muligheder for laserudskæring i nærheden, hjælper det at forstå denne arbejdsgang, så du effektivt kan vurdere leverandører. Spørg om deres DFM-proces, typiske gennemløbstider og kvalitetsinspektionsprocedurer. Svarene afslører, om du samarbejder med en ægte partner inden for præcisionsfremstilling eller blot en grundlæggende udskæringsydelse.

Hvornår laserudskæring slår alternative udskæringsmetoder

Her er et spørgsmål, som endda erfarne svejsere kan komme til at snuble over: Skal du bruge laserudskæring, eller ville plasma- eller vandstråleudskæring være bedre for dit projekt? Det ærlige svar er, at ingen enkelt laserudskæringsmetode er bedst i alle situationer. Hver metode excellerer i specifikke tilfælde og har svagheder i andre. At forstå disse kompromisser hjælper dig med at vælge den rigtige fremgangsmåde, inden du anmoder om tilbud fra metaludskæringsydelser.

Ifølge Wurth Machinerys sammenlignende analyse , mange succesfulde fabrikationsvirksomheder integrerer til sidst flere teknologier, fordi hver opfylder forskellige projektbehov. Lad os se nærmere på, hvor hver metode excellerer, og hvor den har vanskeligheder.

Laserskæring sammenlignet med vandskæring og plasmametoder

Tænk på disse tre teknologier som specialiserede værktøjer snarere end direkte konkurrenter. En metallaserudskæringsmaskine leverer kirurgisk præcision på tynde til mellemstore materialer. Plasmaskæring dominerer ved tykke ledende metaller til lavere omkostninger. Vandskær kan håndtere stort set alt uden varmepåvirkning.

Styrker ved laserudskæring: Når præcision er vigtigst, vinder en metaludskæringslaser typisk. Ifølge Universal Tool & Engineering's tekniske dokumentation opnår fiberlasere tolerancer på ±0,001" eller bedre på grund af præcis strålekontrol og minimal kerfbredde. Den fokuserede stråle skaber ekstremt rene kanter med minimal efterbehandling. For tynde plader, der kræver indviklede detaljer, små huller eller komplekse geometrier, leverer laserudskæring resultater, som alternative metoder simpelthen ikke kan matche.

Begrænsninger ved laserskæring: Enhver teknologi har begrænsninger. Laserudskæring fungerer bedst op til bestemte tykkelsesgrænser, hvorefter hastighed og kvalitet falder markant. For arbejde med tykke plader over 25 mm er plasma- eller vandstråleudskæring ofte mere økonomisk fordelagtig. Desuden, selvom fiberlasere klare reflekterende metaller langt bedre end ældre CO2-systemer, udgør materialer som ren kobber stadig udfordringer.

Fordele ved plasmaskæring: Hvis du arbejder med tykke ledende metaller og prioriterer hastighed frem for præcision, bør plasma tages alvorligt. Ifølge tester udført af Wurth Machinery er plasmaudskæring af 1 tomme stål 3-4 gange hurtigere end vandstråle, med driftsomkostninger der er cirka halvt så høje per fod. I strukturstålsproduktion, tung maskinindustri og skibsbygning tilbyder plasma uslåelig værdi. Et komplet plasmasystem koster cirka 90.000 USD mod ca. 195.000 USD for en tilsvarende vandstråleanlæg.

Waterjet-fordele: Når varmeskader skal undgås, eller når du skærer ikke-metaller, er vandskæring uden sidestykke. Den kolde skæreprces forårsager ingen varmepåvirket zone, hvilket betyder ingen forvrængning, ingen hårdnelse og ingen ændrede materialeegenskaber nær skærekanterne. Vandskæring kan håndtere materialer, som hverken laser eller plasma kan røre: sten, glas, kulstofkompositter og lagdelte materialer. Vandskæringmarkedet fortsætter med at vokse hurtigt og forventes at nå over 2,39 milliarder USD i 2034.

Tilpas din projektkrav til den rigtige teknologi

Valg af den rigtige metode til specialiseret metalskæring kommer an på seks afgørende faktorer. Gennemgå hver enkelt, inden du vælger en teknologi:

- Materiale type: Laser er velegnet til stål, rustfrit stål og aluminium. Plasma fungerer kun på elektrisk ledende metaller. Vandskæring kan skære næsten alt, herunder sten, kompositter og glas.

- Tykkelseskrav: For tynde til mellemstore plader under 15 mm tilbyder laser typisk den bedste kombination af hastighed og præcision. Tykke ledende metaller foretrækker plasma. Vandstråle kan håndtere enhver tykkelse, men kører langsommere.

- Nødvendige præcisionskrav: Tætte tolerancer under ±0,005" peger mod laserskæring. Plasma producerer ruere kanter, der kræver sekundær efterbehandling. Vandstråle opnår god præcision, men efterlader små ind- og udkørselsnotcher.

- Kantkvalitet: Laser producerer klar-til-brug-kanter på egnede materialer. Plasma kræver næsten altid efterbehandling. Vandstråle skaber rene kanter, men med en smule større radius i indre hjørner.

- Produktionsmængde: Højvolumen-arbejde i tynde plader foretrækker lasers hastighed og automatisering. Lavvolumen-opgaver i tykke plader kan foretrække plasmas lavere driftsomkostninger.

- Budgetbegrænsninger: Laser har højere kapitalomkostninger, men lavere efterbehandlingsbehov pr. del. Vandstråle bruger dyr slibemiddel. Plasma er billigere pr. snit, men tilføjer arbejdskraft til efterbehandling.

| Metode | Bedst til | Tykkelseområde | Kantkvalitet | Kostningsfaktorer |

|---|---|---|---|---|

| Fiber laser | Tynde til mellemstore plader; indviklede designs; høje krav til præcision | 0,5 mm - 25 mm (afhængigt af materiale) | Udmærket; ofte klar til samling | Højere udstyningsomkostninger; laveste afleveringsomkostninger; høj gennemstrømning |

| Plasma | Tykke ledende metaller; strukturel stål; omkostningssensitive projekter | 3 mm - 75 mm+ | Ruere; kræver typisk efterbearbejdning | Laveste udstyningsomkostninger; moderate forbrugsomkostninger; tilføjer arbejdsomkostninger til efterbearbejdning |

| Vandjet | Varmefølsomme materialer; ikke-metaller; undgå ændringer i materialeegenskaber | 0,5 mm - 200 mm+ | God; ingen varmepåvirket zone | Moderate udstyningsomkostninger; høje forbrugsomkostninger (slidstof, pumpe-slid) |

| CNC-ruting | Blødere materialer; plastik; træ; skum; arbejde i stort format | Afhængig af materiale | Godt egnet til relevante materialer | Lavere omkostninger til ikke-metalliske applikationer |

Hvornår bør du specifikt undgå laserskæring? Ifølge Universal Tools analyse vil meget tykke plader, der overstiger din lasers kapacitet, blive skåret langsomt med nedsat kvalitet. Materialer, der kræver en varmepåvirket zone på nul, såsom visse luftfartsdele med strenge metallurgiske krav, kan have brug for vandskæringsbearbejdning. Og hvis du søger efter plasmaskæring i min nærhed, fordi du har brug for hurtige og økonomiske skæringer i tykke stålplader, er den fornemmelse sandsynligvis korrekt.

Kort sagt: Vælg teknologien ud fra dine specifikke krav i stedet for at vælge standardmæssigt én metode. For mange projekter leverer laserskæring den optimale kombination af præcision, hastighed og omkostninger. Men en ærlig vurdering peger nogle gange på alternativer. At forstå, hvornår hver metode excellerer, gør dig til en mere informeret kunde og resulterer i bedre projektresultater.

Industrier og anvendelser, der er afhængige af laserskårne dele

Nu hvor du forstår, hvordan du vælger den rigtige skæringsteknologi, lad os udforske, hvor metal laserskæring faktisk gør en forskel. Mådenholdningens alsidighed rækker langt ud over det, de fleste mennesker forestiller sig. Fra bilen, du kører i, til smartphonesen i din lomme, indgår laserskårne dele i næsten alle produkter, du støder på dagligt.

Hvad gør, at denne teknologi er så udbredt? Ifølge Accurls omfattende brancheanalyse har laserskæring transformeret forskellige industrier med sin præcision og alsidighed. Forskellige sektorer har meget forskellige krav til tolerancer, certificeringer og materialekrav. At forstå disse variationer hjælper dig med at kommunikere dine specifikke behov effektivt, når du samarbejder med leverandører af brugerdefinerede metal laserskæringer.

Bil- og industrikomponentproduktion

I bilindustrien er laserskæring et afgørende værktøj til fremstilling af komplekse komponenter og specialtilpasninger. Tænk over, hvad der faktisk findes inde i dit køretøj: chassisbeslag, ophængningsdele, udstødningssystemdele, karosseriplader og utallige strukturelementer. Hvert enkelt element kræver præcis dimensionel nøjagtighed og konsekvent kvalitet gennem tusindvis af produktionseenheder.

Ifølge Xometrys certificeringsdokumentation kræver automobilapplikationer ofte IATF 16949-certificering for kvalitetssikring. Dette system, bygget på ISO 9001-standarder, sikrer konsekvens, sikkerhed og kvalitet i automobilprodukter. Når du indkøber laserklippede dele til automobilapplikationer, er det ikke valgfrit at arbejde med certificerede leverandører. Det er et krav, som OEM'er og tier-1-leverandører pålægger hele leveringskæden.

Almindelige automobilapplikationer omfatter:

- Chassis- og rammedele: Konstruktionsbeslag, monteringsplader og forstærkningspaneler, der kræver stramme tolerancer og konstante materialeegenskaber

- Ophangssystemdele: Styrarmebeslag, fjederdokker og monteringshardware, der kræver præcis pasform

- Karosseri- og listelementer: Indre trimkomponenter, dekorative plader og ydre accentelementer

- Elektriske systemkomponenter: Batteribakker, kabelbeslag og sensormonteringer

- Motorrumskomponenter: Varmeskærme, beslag og understøtninger til tilbehør

Et laserskæremaskinanlæg udviser væsentlig bedre ydeevne end traditionelle stansnings- eller plasmaskeprocesser inden for bilindustrien. Den højtydende fiberoptiske laser giver en præcision, som er afgørende, hvor hvert millimeter tæller.

Luftfarts- og elektronikanvendelser

Luftfartsindustrien stiller krav, som de fleste andre sektorer ikke gør: nul kompromis omkring præcision. Når komponenter flyver i 35.000 fod med passagerer om bord, bliver tolerancespecifikationer ufravigelige. Laserbearbejdning imødekommer disse strenge krav ved at producere komponenter, der opretholder streng dimensionel nøjagtighed samtidig med at materialeintegriteten bevares.

Ifølge Accurls tekniske dokumentation drager luftfartsindustrien fordel af laserskæringens evne til at håndtere lette, højstyrke materialer samtidig med at den overholder stramme tolerancekrav. Uanset om det drejer sig om titaniumlegeringer, luftfartsgrad aluminium eller specialiserede rustfrie stål, opretholder processen den strukturelle integritet, som luftfartsapplikationer kræver.

I elektronikproduktion driver miniatyrisering alt. Enheder bliver stadig mindre, mens funktionaliteten udvides. Metal laserskæring muliggør denne udvikling ved at producere præcisionskomponenter til:

- EMI-skærmende kabinetter: Beskyttende kabinetter, der blokerer for elektromagnetisk støj

- Kølelegemer og termisk styring: Præcist udskårne finner og kanaler til varmeafledning

- Stikbeslag: Miniaturkabinetter med krav til nøjagtige dimensioner

- PCB-monteringshardware: Afstandsstykker, beslag og understøtningskonstruktioner

- Kabinettil enheder til privatbrug: Smartphone-rammer, laptopkabinetter og komponenter til bærbare enheder

Elektronikindustrien er stærkt afhængig af præcise skæreprocesser, hvor en brøkdel af en millimeter gør stor forskel. Moderne fiberlasere opnår de stramme tolerancekrav, som disse applikationer stiller.

Arkitektoniske og specialdesignede anvendelser

Gå igennem bygninger fra nutiden, og du vil overalt møde på metaldele med specialfremstillede udskæringer. Ifølge Stealth Industry's arkitektoniske dokumentation , brugerdefineret metalbearbejdning gør det muligt for arkitekter og designere at gå ud over konventionelle valg og giver fuld kontrol over dimensioner, former, overfladebehandling og materialevalg.

Arkitektoniske anvendelser fremhæver laserskæringens kreative potentiale:

- Fasader og kledningssystemer: Dekorative yderpaneler, perforerede skærme og rustfast stålinstallationer

- Indre dekorative elementer: Væge til trapper, rumskilnemure og geometriske vægpaneler

- Tilpassede skilte: Dimensionelle bogstaver, brandede logoer og orienteringssystemer

- Landskabsmæssige elementer: Blomsterkasser, vinstokke og udendørs skulpturer

- Møbeldelene: Bordfod, stolrammer og dekorative beslag

Teknologiens evne til at skære igennem tykke stålplader og samtidig skabe præcise, indviklede mønstre gør den uvurderlig i moderne arkitektur. Uanset om det er Corten-stålfacader med naturlig rustet patina eller slibet rustfrit stål med detaljerede geometriske mønstre, så omdanner laserskæring designkoncepter til virkelighed.

For brugerdefinerede fremstillingsprojekter tilbyder metallskskæring med laser noget, som traditionelle metoder ikke kan: muligheden for økonomisk at producere unikke designs eller små serier uden dyre værktøjer. Denne fleksibilitet gør laserskæring til foretrukne metode til prototyper, arkitektoniske prøver og skræddersyede installationer, hvor hvert enkelt stykke er unikt.

Sådan vurderer og vælger du den rigtige leverandør

Du har undersøgt materialer, forstået præcisionsmuligheder og lært om projektets livscyklus. Nu kommer beslutningen, der afgør, om dit projekt lykkes eller fejler: valget af den rigtige leverandør af metal laser-skæring. Med snesevis af producenter, der konkurrerer om din forretning, hvordan skelner du så mellem virkelig kompetente partnere og dem, der blot taler godt?

Ifølge Thin Metal Parts' vurderingsvejledning , kræver at finde den rigtige partner, at alle faktorer vurderes – fra kapacitet og kvalitet til kundeserviceoplevelse. Det billigste tilbud giver sjældent den bedste værdi. Lad os gennemgå de kriterier, der reelt betyder noget, når du vurderer CNC laser-skæringstjenester.

Vigtige spørgsmål at stille, inden du vælger en leverandør

Inden du forpligter dig til en leverandør af præcisionslaser-skæring, skal du indhente svar på disse grundlæggende spørgsmål. Svarene afslører langt mere om kapaciteten, end markedsføringsclaims nogensinde kan.

Hvilket udstyr kører de? Moderne metal laserskærere har direkte indflydelse på resultatet af dine projekter. Ifølge AccuPath's udvælgelsesvejledning påvirker de værktøjer, et firma bruger, succesen for dit projekt. Avancerede maskiner arbejder hurtigere og skærer mere præcist, og kan nemt håndtere komplicerede designs og hårde materialer. Spørg specifikt efter laserens effektstyrke, om de bruger fiber- eller CO2-systemer, og udstyrets alder. Et værksted med 6 kW fiberoptiske lasere leverer markant andre resultater end et med ældre 2 kW systemer.

Kan de håndtere dine specifikke materialer? Ikke alle laserværksteder behandler alle materialer. Nogle specialiserer sig i stål og rustfrit stål, mens andre er bedre til aluminium eller eksotiske legeringer. Før du anmoder om tilbud, skal du bekræfte, at leverandøren har erfaring med netop dit materialetrin. Ifølge Thin Metal Parts hjælper de fleste producenter med stål, aluminium og kobber, men specialbestillinger kræver bekræftelse fra start.

Hvad er deres produktionskapacitet? Spørg om produktionstilløb og om de kan skala fra prototype-mængder til fuld produktion. En leverandør, der er perfekt til din indledende ordre på 50 styk, kan måske have problemer, når du skal bruge 5.000 enheder månedligt. At forstå deres kapacitet forhindrer besværlige overgange senere.

Hvor hurtigt kan de fremsende tilbud? Hastigheden af tilbudsfremsendelse viser ofte den samlede driftseffektivitet. Når du undersøger muligheder for laserudskæring af metal i nærheden af mig, skal du se efter leverandører, der reagerer inden for 24 timer eller mindre. Nogle førende producenter, herunder virksomheder som Shaoyi (Ningbo) Metal Technology , tilbyder tilbud inden for 12 timer. Denne responsivitet signalerer en velorganiseret drift, der sætter pris på din tid.

Tilbyder de DFM-understøttelse? Design til fremstillingsvenlighed (DFM)-hjælp skiller transaktionsbaserede skæretilbud fra ægte produktionspartnere. Kvalitetsleverandører gennemgår dine filer, identificerer potentielle problemer og foreslår forbedringer, inden der skæres. Omfattende DFM-understøttelse forhindrer dyre fejl og reducerer ofte stykomkostningerne gennem optimering.

Certificeringer og kvalitetsstandarder, der betyder noget

Certificeringer er ikke bare mærker på en hjemmeside. De repræsenterer verificerede forpligtelser til konsekvent kvalitet, dokumenterede processer og kontinuerlig forbedring. Ifølge Hartford Technologies' certificeringsoversigt demonstrerer kvalitetscertificeringer en forpligtelse over for kunden og deres fag, producerer præmiekomponenter og samtidig yder et ekstra lag af sikkerhed for købere.

Her er, hvad hver større certificering fortæller dig om en leverandør:

- ISO 9001: Den grundlæggende certificering for kvalitetsstyring. Den bekræfter, at organisationen vedligeholder dokumenterede procedurer, sporer kvalitetsmål og implementerer processer til kontinuerlig forbedring. Enhver alvorlig CNC-laserskæremaskine til metalbearbejdning bør have denne basiscertificering.

- IATF 16949: Afgørende for automobilapplikationer. Denne certificering bygger på ISO 9001 med yderligere krav specifikke for automobilproduktion, herunder produktudformningskontrol, verifikation af produktionsprocesser og kundespecifikke standarder. Når du indkøber laserrørskæringstjenester til automobilkomponenter, er IATF-certificering ikke valgfri. Producenter som Shaoyi demonstrerer disse kvalitetsstandarder gennem deres IATF 16949-certificerede drift, som betjener chassis-, ophængs- og strukturelle komponentapplikationer.

- AS9100: Industristandarden for luftfart, der sikrer, at dele opfylder strenge krav til sikkerhed og kvalitet. Hvis dine laserskårne dele flyver, skal du kun arbejde med AS9100-certificerede leverandører.

- ISO 13485: Nødvendig for medicinsk udstyrsapplikationer og sikrer, at komponenter opfylder høje krav til sikkerhed og sporbarhed.

- ISO 14001: Certificering for miljøledelse, der viser ansvarlige produktionspraksisser.

Ud over certificeringer, vurder deres kvalitetsinspektionsprocesser. Spørg, hvilket måleudstyr de bruger, hvor ofte de kalibrerer maskinerne, og hvor stor en procentdel af delene der inspiceres. Ifølge AccuPath's retningslinjer giver virksomheder med strenge kvalitetsregler rene snit og glatte kanter, hvilket reducerer ekstraarbejde efter skæring.

Din leverandørvurderingscheckliste

Brug denne omfattende checkliste, når du sammenligner potentielle udbydere af metal laser-skæring:

- Udstyningskapacitet: Laser-type (fiber mod CO2), effektniveauer, maksimal pladestørrelse og udstyrsalder

- Materialeoptioner: Sortiment af metaller på lager, erfaring med speciallegeringer og evne til materialeindkøb

- Certificeringer: ISO 9001 som minimum; IATF 16949 for bilindustrien; AS9100 for luft- og rumfart; ISO 13485 for medicinsk udstyr

- Gennemløbstider: Hastighed på tilbudsrespons, standard gennemløbstider og muligheder for hasteordrer

- DFM-supportkvalitet: Engineeringgennemgangsprocesser, forslag til designoptimering og kommunikation under gennemgangen

- Kommunikationsrespons: Enkel kontaktperson, svarrespons på spørgsmål og proaktive projektopdateringer

- Kvalitetskontrol: Inspektionsudstyr, kalibreringsplaner og inspektionsstikprøver

- Prototyperingsmuligheder: Tilgængelighed af hurtig prototyping, minimale ordreantal og support ved overgang fra prototype til produktion

- Prisgennemsigtighed: Fuldstændige tilbud uden skjulte gebyrer, klare forklaringer på omkostningsfaktorer og villighed til at drøfte optimering

- Kundeanbefalinger: Porteføljeeksempler, brancherfaring og anbefalinger fra lignende anvendelser

Ifølge Thin Metal Parts sikrer effektiv kommunikation en jævn produktion. Når du anmoder om tilbud eller vurderer leverandører, skal du identificere din kontaktperson. Dette strømliner kommunikationen og optimerer hele produktionsprocessen. Test responsiviteten ved at stille spørgsmål og observere, hvor hurtigt og grundigt de reagerer.

For automobil- og præcisionsfremstillingsapplikationer skal du søge leverandører, der demonstrerer det komplette pakke: IATF 16949-certificering, hurtig prototyping-evne, der kan gå fra koncept til dele på så få som 5 dage, og omfattende DFM-understøttelse, der optimerer dine design inden produktionen starter. Disse evner, som eksemplificeres af producenter som Shaoyi , indikerer en leverandør, der er forberedt på at fungere som en ægte produktionspartner i stedet for blot en skæringsydelser.

Husk, at den laveste pris ofte koster mere på lang sigt. Ifølge AccuPaths analyse kan billige ydelser mangle gode værktøjer eller dygtige medarbejdere, hvilket fører til fejl eller materiadeskader. At bruge mere nu, forhindrer kostbare fejl senere. Vurder leverandører helhedsorienteret ved at afveje omkostninger mod evner, certificering og kommunikationskvalitet for at finde den partner, der leverer konsekvente resultater projekt efter projekt.

Tag det næste skridt mod dit laserskæringsprojekt

Du har nu udforsket det komplette område af metal-laserskæringstjenester, fra fysikken i, hvordan lasere omdanner råmateriale til præcise dele, gennem materialevalg, filforberedelse og udvælgelse af leverandører. Spørgsmålet handler ikke længere om, hvorvidt laserskæring passer til dit projekt. Det handler om, hvordan du med selvsikkerhed tager næste skridt – uanset om det er din første eller hundredende ordre.

At komme i gang kræver ikke perfektion. Det kræver handling baseret på den beslutningsramme, du lige har lært. Lad os nu konkretisere denne ramme i praktiske næste trin, der omdanner viden til resultater.

Din handlingsplan for at komme i gang

At gå fra research til resultater følger en logisk rækkefølge. Uanset om du undersøger online laserskæringsplatforme eller arbejder direkte med specialiserede producenter, guider denne handlingsplan dine næste skridt:

- Definér dine projektkrav tydeligt: Angiv materialetype, tykkelse, mængde, tolerancer og eventuelle certificeringskrav, inden du kontakter leverandører. Jo mere specifikke dine krav er, desto mere præcise bliver dine tilbud.

- Forbered dine designfiler korrekt: Eksporter rene vektorfiler i DXF-, DWG- eller STEP-format i målestoksforholdet 1:1. Luk alle stier, konverter tekst til omrids og verificer, at minimumstørrelser opfylder retningslinjerne for materialstykkelse.

- Vurder leverandører ud fra kvalitetskriterier: Tjek udstyrets kapacitet, relevante certificeringer, kvaliteten af DFM-understøttelse samt kommunikationsrespons. Lad ikke alene pris bestemme dit valg.

- Anmod om tilbud fra flere kilder: Sammensæt mindst tre leverandørtilbud ved større projekter. Se ud over stykpriser og vurder den samlede værdi, herunder igangsættelsestid, kvalitetssikring og understøttelseskvalitet.

- Start med en prototypeproduktion: Før du går i fuld produktion, valider dit design med et lille parti. Dette bekræfter både dine specifikationer og leverandørens kapacitet.

At forstå laserudskæringsomkostninger fra start forhindrer budgetmæssige overraskelser. Ifølge Komacuts prisanalyse inkluderer de primære omkostningsfaktorer materialetype, tykkelse, designkompleksitet, skæretid og efterbehandlingsprocesser. Ved at optimere dit design til effektiv placering og forenklede geometrier reduceres omkostningerne uden at kompromittere funktionaliteten.

Nøglepunkter for vellykkede laserudskæringsprojekter

Efter at have undersøgt alle aspekter af metal-laserudskæringsprocessen fortjener disse indsigter særlig opmærksomhed:

Kvaliteten af filforberedelsen afgør projektsucces mere end nogen anden enkeltfaktor. Femten minutter brugt på at verificere lukkede stier, korrekt skalering og minimumsfeaturestørrelser forhindrer dage med revideringscyklusser og kostbare omkostninger til nyproduktion.

Den billigste laserudskæringsforespørgsel lever sjældent den bedste værdi. Vurder udbydere helhedsorienteret ved at afveje stykomkostningerne mod udstyrets kapacitet, certificeringsstatus, kvaliteten af DFM-understøttelse og kommunikationsresponsivitet.

Tilpas skæringsteknologien efter dine specifikke krav i stedet for at vælge en standardmetode. Når det gælder præcise og rene kanter på tynde til mellemstore plader, giver laserskæring typisk de optimale resultater. For meget tykke plader eller varmefølsomme materialer kan plasma- eller vandskæring være bedre egnet.

For læsere inden for automobiler eller præcisionsfremstilling bliver vurderingskriterierne endnu vigtigere. IATF 16949-certificering er ikke frivillig for arbejde i bilindustriens supply chain. Muligheder for hurtig prototyping, der kan gå fra koncept til dele på så få som 5 dage, fremskynder udviklingscykluser. Og omfattende DFM-understøttelse opdager problemer, inden de bliver dyre produktionsproblemer.

Producenter som Shaoyi (Ningbo) Metal Technology demonstrere, hvad man skal kigge efter hos en kvalitetsudbyder: IATF 16949-certificerede driftsprocesser, tilbud på 12 timer, hurtig prototyping på 5 dage og omfattende DFM-understøttelse for chassis, ophængning og strukturelle komponenter. Disse evner repræsenterer standarden, du bør forvente fra enhver alvorlig partner inden for præcisionsproduktion.

Dit projekt med laserudskæring af metal starter med ét enkelt skridt: at forberede den første designfil og anmode om dit første tilbud på laserudskæring. Den viden, du har opnået, stiller dig i stand til at navigere processen med selvsikkerhed, kommunikere effektivt med udbydere og opnå resultater, der lever op til dine nøjagtige specifikationer. Teknologien er afprøvet, udbyderne er kompetente, og vejen fremad er klar.

Ofte stillede spørgsmål om metal laserskæringstjenester

1. Hvilke materialer kan bearbejdes gennem metal-laserudskæringsydelser?

Metal laser-skæringstjenester behandler et bredt udvalg af materialer, herunder kuldioxidstål, rustfrit stål, aluminium, messing, kobber og speciallegeringer som titanium og Inconel. Kuldioxidstål skæres mest effektivt på grund af den fremragende absorption af laserenergi, mens reflekterende metaller som aluminium og kobber kræver højere effektniveauer og fiber-laserteknologi. Kvalitetsudbydere som Shaoyi har omfattende lagerbeholdninger af materialer og kan rådgive om den optimale materialausvælgelse til dine specifikke anvendelseskrav.

hvor tykt metal kan en laserskærer skære?

Tykkelseskapaciteten afhænger af laserens effekt og materialetypen. En 6 kW fiberlaser kan typisk skære kuldioxidstål op til 25 mm, rustfrit stål op til 20 mm, aluminium op til 15 mm og kobber op til 8 mm. Systemer med højere effekt over 12 kW kan bearbejde endnu tykkere materialer. Kvaliteten og præcisionen ved skæring aftager dog, når man nærmer sig de maksimale tykkelsesgrænser, så overvej dine toleransekriterier, når du vælger materialtykkelse.

3. Hvilke filformater kræves for laserskæringstjenester?

Laserudskæring kræver vektorbaserede filformater, herunder DXF, DWG, AI, SVG og STEP/STP til 3D-design. Disse formater bruger matematiske udtryk til præcist at definere kanter, i modsætning til billedbaserede formater som JPEG eller PNG. Indsend altid filer i målestoksforholdet 1:1 med lukkede stier, konverteret tekst og minimale detaljestørrelser, der passer til din materialtykkelse, for at sikre nøjagtig prisberegning og produktion.

4. Hvor lang tid tager det at få laserudskårne dele?

Gennemløbstider varierer afhængigt af leverandør og projektets kompleksitet. Ledende tjenester tilbyder ofte tilbud inden for 12-24 timer og leverer standardordrer inden for 2-4 hverdage. Hurtig prototyping kan fremstille dele på så lidt som 5 dage, mens komplekse eller store serier kan kræve længere leveringstid. Leverandører som Shaoyi tilbyder tilbud på 12 timer og hurtig prototyping på 5 dage til automobilapplikationer.

5. Hvilke certificeringer bør jeg søge efter hos en metal-laserudskæringsleverandør?

Væsentlige certificeringer omfatter ISO 9001 for grundlæggende kvalitetsstyring og IATF 16949 for automobilapplikationer. Projekter inden for luft- og rumfart kræver AS9100-certificering, mens komponenter til medicinske udstyr kræver ISO 13485. Disse certificeringer bekræfter dokumenterede procedurer, kvalitetssporing og processer for kontinuerlig forbedring. For arbejde i automobiltilbehørskæden er IATF 16949-certificering obligatorisk og viser et engagement over for de strenge kvalitetskrav, der gælder for chassis, ophængning og strukturelle komponenter.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —