Laserbeskåret Metal Service Dekodet: Fra designfil til færdig del

Hvorfor laserudskæring af metal er afgørende for moderne produktion

Forestil dig at omdanne et fladt stålplade til en præcisionskomponent med tolerancer tættere end et menneskehår – alt sammen uden fysisk kontakt mellem værktøj og materiale. Det er præcis, hvad en laserudskæringstjeneste leverer. I sin kerne bruger denne teknologi fokuserede stråler af højenergisk lys til at skære, gravere eller forme metalplader og komponenter med ekstrem nøjagtighed . Uanset om du skal indkøbe dele til luftfartsapplikationer eller udvikle et nyt produktdesign, giver en forståelse af, hvordan denne proces fungerer, dig et betydeligt forspring, når du vurderer dine produktionsmuligheder.

Fra lysstråle til præcisionsdel

Så hvordan kan en lysstråle skære igennem solidt metal? Processen begynder, når en kraftig laserkilde genererer en koncentreret stråle, som ledes gennem specialiserede linser og spejle. Denne fokuserede energi opvarmer metallet til smelte- eller fordampningspunktet langs en præcist kontrolleret bane. Computergenererede numeriske styresystemer (CNC) fører laserskæreren med bemærkelsesværdig nøjagtighed og følger digitale designfiler for at skabe komplekse former, som ville være vanskelige eller umulige med traditionelle skæremetoder.

Resultatet? Rene og præcise skæringer med minimalt materialebortfald. I modsætning til mekanisk skæring, hvor der er fysisk kontakt og slid mod emnet, er laserskæring af metal en berøringsfri proces. Det betyder mindre mekanisk belastning på dine dele og intet værktøjsslid, der kan kompromittere nøjagtigheden over tid.

Videnskaben bag metal-laserudskæring

Metalbeskæring med laser bygger på tre primære lasertyper, hver med sine karakteristiske egenskaber:

- CO2 Lasere bruger elektrisk stimuleret kuldioxidgas til at generere infrarødt lys, hvilket fungerer godt til tyndere metaller og ikke-metalliske materialer

- Fiber Lasere anvender fiberoptiske kabler doped med sjældne jordartselementer som ytbium, hvilket giver overlegen ydeevne til skæring af stål, aluminium, kobber og messing

- Nd:YAG Lasere anvender krystaller doped med neodym til specialiserede applikationer, der kræver mikrobearbejdningspræcision

Bølgelængdeforskellene mellem disse lasertyper bestemmer, hvor effektivt de vekselvirker med forskellige metaller. Fibre-lasere producerer for eksempel bølgelængder, som metaller absorberer mere effektivt, hvilket er grunden til, at de er blevet det dominerende valg inden for metalbearbejdning, hvor hastighed og præcision er afgørende

Laser-skæringsteknologi leverer uslåelig præcision, effektivitet og tilpasningsevne – hvilket gør den uundværlig for producenter, der søger at bevare konkurrencekraften og samtidig opfylde strenge branchestandarder

Hvorfor laser-skæring dominerer moderne produktion

Fra bilchassisdelen til flydelskomponenter er en metal laser skærer blevet uundværlig i næsten alle produktionssektorer. Hvorfor? Fordelene er overbevisende:

- Ekstraordinær præcision: Tolerancer så stramme som ±0,03 mm kan opnås, hvilket reducerer eller eliminerer behovet for sekundær bearbejdning

- Hastighed og produktivitet: Hurtige skæreprocesser øger kapaciteten markant i forhold til traditionelle metoder

- Materialeeffektivitet: Smalle skærefuger minimerer affald, optimerer materialeudnyttelsen og nedsætter omkostningerne

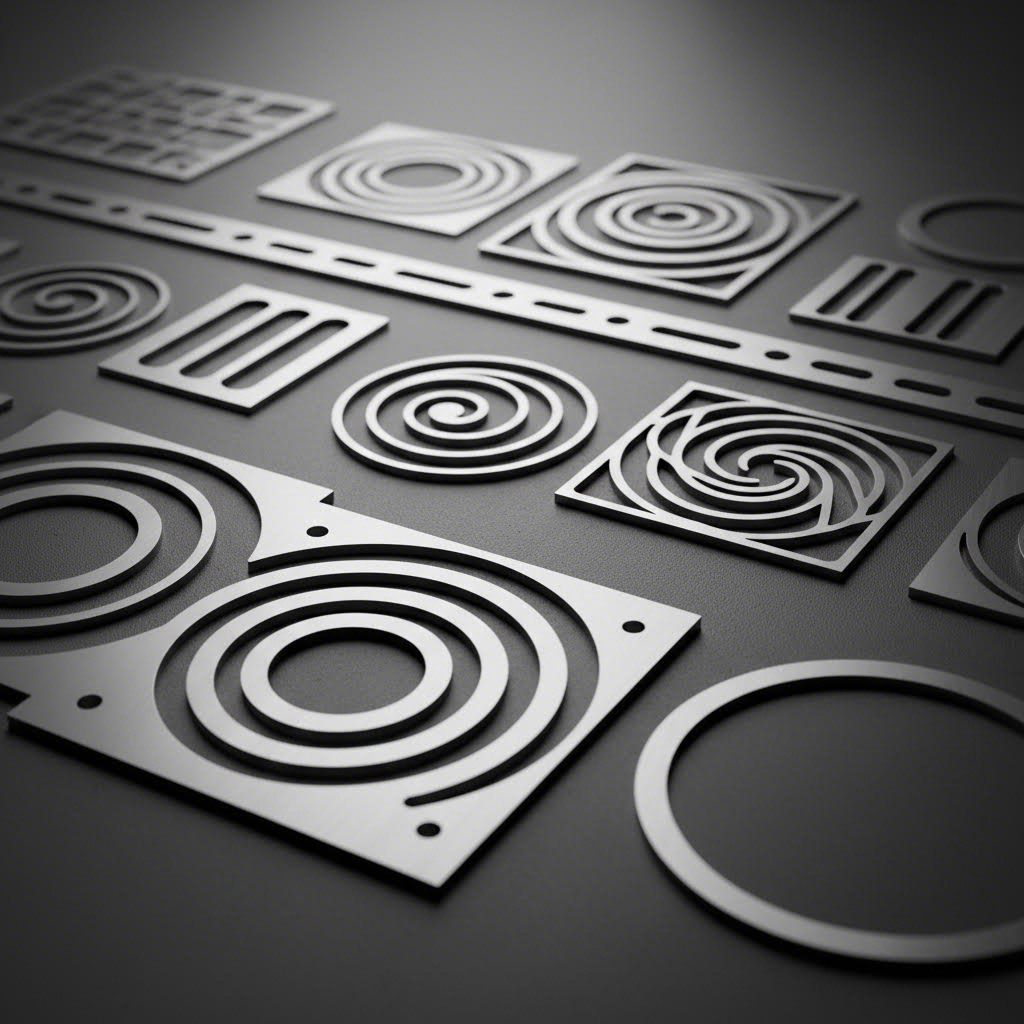

- Design fleksibilitet: Komplekse geometrier og indviklede mønstre fremstilles uden brug af specialværktøj

- Konstant kvalitet: CNC-automatisering sikrer identiske resultater gennem hele produktionsserier af enhver størrelse

Uanset om du er en ingeniør, der specificerer dele, en indkøbsspecialist, der sammenligner leverandører, eller en projektleder, der planlægger produktionsplaner, vil denne guide føre dig gennem alt, hvad du skal vide om laserskåret metal – fra de teknologiske grundprincipper beskrevet her til materialevalg, designretningslinjer, tolerancespecifikationer og vurderingskriterier for leverandører i de efterfølgende afsnit.

Forståelse af typerne af laserskærings-teknologi og deres muligheder

Når du vurderer en laserskæremaskine til metalprojekter, påvirker typen af laserteknologi bag udstyret direkte dine resultater. Alle lasere er ikke lige gode – hver type excellerer inden for bestemte anvendelser, men har begrænsninger i andre. At forstå disse forskelle hjælper dig med at vælge den rigtige leverandør og opstille realistiske forventninger til dine projekters resultater.

Fiberlasere og deres dominans inden for metalskæring

Hvorfor er fiberlasere blevet det foretrukne valg for laserkonstruktioner til metalbearbejdning? Svaret ligger i deres effektivitet og alsidighed. Fiberlasere genererer lys gennem optiske fibercabler, der er dopet med sjældne jordartselementer som ytterbium. Denne faststofkonstruktion producerer bølgelængder omkring 1,06 mikrometer – en frekvens, som metaller absorberer langt mere effektivt end de længere bølgelængder fra CO2-systemer.

De praktiske fordele er betydelige. Ifølge branchedata fra DP Laser leverer fiberlaser-skæremaskiner enestående præcision, samtidig med at de kan håndtere metalplader med varierende tykkelse med minimal spildproduktion. Effektspektret rækker fra indgangsniveau-systemer på ca. 1,5 kW til delikate elektriske komponenter til industrielle enheder, der overstiger 100 kW til tung konstruktionsarbejde.

Det som gør fiberlasere særligt attraktive til CNC-laserskæring, er deres lave vedligeholdelseskrav. I modsætning til CO2-systemer, der kræver regelmæssig justering af spejle og påfyldning af gas, har fiberlasere færre bevægelige dele og forbrugsdele. Dette resulterer i mindre nedetid og lavere driftsomkostninger på lang sigt – et afgørende overvejelsespunkt, når du vælger din leverandør af laserskæreanlæg til metalplader.

CO2 vs Fiber-teknologi – en oversigt

CO2-lasere har tjent metalbearbejdningsindustrien i årtier, og de tilbyder stadig fordele i bestemte anvendelser. Disse systemer bruger elektrisk stimuleret kuldioxidgas til at generere infrarødt lys ved bølgelængder omkring 10,6 mikrometer. Selvom denne bølgelængde er fremragende til skæring af ikke-metaller som træ, akryl og læder, reflekterer metaller meget af denne energi i stedet for at absorberer den.

Det sagt, forbliver CO2-laserskårne metalmaskiner velegnede til visse operationer. De tilbyder typisk effektrange fra 40 W til 150 W i kommercielle miljøer, hvilket giver en balance mellem skæreevne og driftsomkostninger. Til tyndere metaller og værksteder, der også bearbejder ikke-metal-materialer, kan et CO2-system tjene dobbelt formål.

Krystallasere – specifikt Nd:YAG (neodym-dopet yttrium-aluminium-garnet) systemer – udgør et tredje valg. Ifølge tekniske specifikationer fra 4Lasers udsender disse krystaller ved bølgelængden 1064 nm med fremragende termisk ledningsevne og optisk kvalitet. De er særlig velegnede til præcisionsapplikationer, der kræver mikrobearbejdning, herunder produktion af medicinsk udstyr og fin smykkevareproduktion.

Vælg den rigtige lasertype til din metalapplikation

Valg af den rigtige laserskærer til plademetal afhænger af dine specifikke behov. Overvej denne sammenligning, når du vurderer serviceyderne:

| Fabrik | Fiber laser | CO2-laser | Krystal (Nd:YAG) Laser |

|---|---|---|---|

| Metalkompatibilitet | Udmærket til stål, aluminium, messing, kobber | Begrænset; fungerer bedst med tynde metaller | Specialiseret til præcisionsarbejde i metal |

| Tykkelseskapacitet | Op til 30 mm eller mere, afhængigt af effekt | Typisk under 6 mm for metaller | Bedst egnet til tynde materialer under 3 mm |

| Skærehastighed | Hurtigst til metaller | Moderat; langsommere på reflekterende metaller | Langsom; velegnet til detaljeret arbejde |

| Kantkvalitet | Ren, minimal varmebelastet zone | God på tynde materialer | Udmærket til mikro-præcision |

| Driftskost | Laveste langsigtede omkostninger | Mellemniveau; gas- og vedligeholdelsesomkostninger | Højere; kræver udskiftning af krystal |

| Bedste anvendelser | Generel metalbearbejdning, produktion i stor skala | Workshops med blandet materiale, tyndere metaller | Medicinsk industri, smykker, mikro-bearbejdning |

Til de fleste metallaser-skæremaskiner til hjemmewerksteder eller små bearbejdningsoperationer , yder fiber-systemer i indgangsklassen den bedste balance mellem evner og værdi. Industrielle operationer drager fordel af kraftigere fiber-systemer, som kan håndtere alt fra tynde aluminiumplader til tykke stålplader uden at skifte udstyret.

Når du anmoder om tilbud fra leverandører, skal du spørge om deres udstyrspecifikationer. Et værksted med moderne fiber-laserteknologi leverer typisk hurtigere gennemløbstider og bedre kantkvalitet på metalprojekter end et værksted, der bruger ældre CO2-laserskæresystemer. Denne viden om udstyr hjælper dig med at vurdere, om en leverandørs evner matcher dine projektbehov – et emne, vi vil uddybe yderligere, når vi diskuterer materialekompatibilitet i næste afsnit.

Materialkompatibilitetsvejledning for laserudskårne metalprojekter

Du har valgt den rigtige laserteknologi – men har du overvejet, hvordan dit materialevalg påvirker skæreens præstation? Alle metaller opfører sig ikke ens under en laserstråle. Nogle kan skæres rent med imponerende tykkelse, mens andre kræver omhyggelige justeringer af parametrene for at opnå acceptabel kvalitet. At forstå disse forskelle, inden du sender dine designfiler, sparer tid, reducerer omkostninger og undgår frustrerende kvalitetsproblemer.

Uanset om du arbejder med rustfrit stål til fødevareanlæg eller aluminium til lette kabinetter, har hvert materiale unikke egenskaber, der påvirker skartid, kantkvalitet og maksimal opnåelig tykkelse. Lad os gennemgå, hvad du skal vide om de mest almindelige metaller.

Skæreparametre for stål og rustfrit stål

Kulstofstål er stadig det nemmeste metal at skære med laserteknologi – og med god grund. Ifølge GWEIKE's tekniske dokumentation , skaber ilt-understøttet skæring en eksotermisk reaktion, der faktisk hjælper laseren med dens arbejde. Ilt reagerer med den opvarmede stål, hvilket genererer ekstra varme og forbedrer skæreffektiviteten. Det er derfor, at plademateriale i kulfrit stål kan skæres væsentligt tykkere end andre metaller ved tilsvarende effektniveauer.

Som praktisk reference kan en 6 kW fiberoptisk laser håndtere kulfrit stål op til ca. 20 mm med resultat af produktionskvalitet. Med 12 kW systemer kan man pålideligt skære materialer på 25 mm eller tykkere. Den afgørende betegnelse her er "produktionskvalitet" – maksimale tykkelsesangivelser, som du vil se i markedsføringsmateriale, repræsenterer det teknisk mulige, ikke det, der leverer konsekvente, salgbare dele.

Rustfrit stålsplade stiller en anden udfordring. I modsætning til kuldioxidstål kræver rustfrit stål typisk nitrogen som assistgas for at opnå lyse, oxidfrie kanter. Som Universal Tool forklarer, producerer rustfrit stål rene og højkvalitetskanter, selv ved større tykkelser – men du mister noget skærekapacitet i forhold til kuldioxidstål ved samme effektniveau.

Hvorfor er der forskel? Nitrogen bidrager ikke med energi til skæreprocessen, ligesom ilt gør det ved kuldioxidstål. Laseren skal næsten alene udføre hele arbejdet. For applikationer, der kræver 316 rustfrit stål eller andre korrosionsbestandige kvaliteter, skal man forvente maksimale tykkelseskapaciteter cirka 30-40 % lavere end specifikationerne for kuldioxidstål.

Udfordringer med aluminium og reflekterende metaller

Her bliver materialevalget interessant. Aluminium forvirrer mange førstegangs købere, fordi materialets opførsel under en laser synes modintuitiv. Selvom det er blødere end stål, er det faktisk sværere at skære pladealuminium i samme tykkelse. To fysiske egenskaber skaber denne udfordring:

- Høj refleksivitet: Aluminium reflekterer betydelig laserenergi i stedet for at absorbere den, hvilket nedsætter skæreffektiviteten

- Udmærket varmeledningsevne: Varme udledes hurtigt gennem materialet i stedet for at koncentrere sig ved skærelinjen

I praksis 'kaster' aluminium energien væk i stedet for at holde sig varmt nok til at skære rent. Selv med højtydende fiberlasere, som håndterer refleksion bedre end ældre CO2-systemer, ligger den maksimale aluminiumstykkelse typisk 40-50 % under kulstålets kapacitet.

Galvaniseret plademetal tilføjer et andet overvejelsespunkt. Zinkbelegget fordampes anderledes end grundstålet, hvilket potentielt kan påvirke kantkvaliteten og skabe ekstra dampe, der kræver ordentlig ventilation. De fleste serviceyderne håndterer galvaniserede materialer rutinemæssigt, men det er værd at bekræfte deres erfaring med din specifikke belegningstype.

Kobber og messing stiller lignende refleksionsudfordringer, forstærket af deres fremragende varmeledningsevne. Ifølge branchestandarder når disse materialer typisk et maksimum på ca. 5-8 mm, selv med højtydende udstyr. Til tykkere kobberapplikationer anbefaler mange producenter alternative skæremetoder i stedet for at belaste laserskæring ud over dens optimale område.

Specialmetaller og begrænsninger i tykkelse

Titan optager en unik position inden for laserskæring. Som Universal Tool bemærker , titan har den højeste styrke-til-vægt-ratio blandt almindeligt tilskårne metaller – og også den højeste pris. Godt nyt? Titan kan nemmere tilskæres med laser end med stempling eller mekanisk bearbejdning, hvilket gør laserskæring til et attraktivt valg inden for luftfarts- og medicinalapplikationer.

Før du går i gang med materialvalg, er det en fordel at forstå tykkelsesspecifikationer, så du kan kommunikere effektivt med leverandører. Gaugestørrelsessystemet kan virke forvirrende i starten – det er ikke lineært, og lavere tal angiver faktisk tykkere materiale. Ifølge Xometrys tekniske reference blev gauge-tal oprindeligt udviklet ved at måle plademetalstykkelse i forhold til vægt pr. kvadratfod.

For eksempel måler 10-gauge metal ca. 3,4 mm (0,1345 tommer) – ideelt til tunge strukturelle komponenter. I mellemtiden er 26-gauge materiale kun 0,45 mm tykt og egnet til dekorative paneler eller lette kabinetter. De fleste pladematerialer varierer mellem 0,5 mm og 6 mm; alt, der er tykkere, klassificeres typisk som plade frem for pladeværk.

| Materiale type | Maksimal tykkelse (produktionskvalitet) | Almindelig tolerance | Kantkvalitet | Centrale overvejelser |

|---|---|---|---|---|

| Kulstofstål | 25-30 mm (med 12 kW+ fiber) | ±0,1 mm til ±0,25 mm | God; svag oxidation med O2-tilløb | Lettest at skære; oxygen-tilløb forbedrer effektiviteten |

| Rustfrit stål | 15-20 mm (med 12 kW+ fiber) | ±0,1 mm til ±0,2 mm | Udmærket; lyse kanter med N2-tilløb | Kunststof påkrævet for oxidfri overflade |

| Aluminium | 12-15 mm (med høj effekt) | ±0,1 mm til ±0,3 mm | God; kan vise svag burring | Reflekterende; kræver omhyggelig varmehåndtering |

| Messing | 6 til 8 mm | ±0,1 mm til ±0,2 mm | God med korrekte parametre | Høj refleksion; langsommere skærehastigheder |

| Kopper | 5-8 mm | ±0,15 mm til ±0,25 mm | Acceptabel; udfordrende ved stor tykkelse | Mest udfordrende reflekterende metal |

| Titanium | 8-12mm | ±0,1 mm til ±0,2 mm | Fremragende | Kræver inaktiv atmosfære; premium prissætning |

Når du vælger materialer til dit projekt, skal du overveje disse praktiske retningslinjer:

- Prioriter anvendelseskrav: Korrosionsbestandighed, vægtbegrænsninger og mekaniske egenskaber bør være afgørende for materialevalget før skærehensyn

- Hold dig inden for produktionskvalitetsområder: Maksimale tykkelsesspecifikationer repræsenterer tekniske grænser, ikke optimale driftsbetingelser

- Inkludér hensyn til efterbehandling: Nogle materialer kræver efterbehandling, som øger omkostningerne og levetiden

- Kommuniker tydeligt med leverandører: Angiv både materialekvalitet og tykkelse ved hjælp af ensartede enheder (mm eller gauge)

At forstå materialets adfærd under laserudskæring sætter realistiske forventninger og hjælper dig med at samarbejde effektivt med serviceleverandører. Men selv det perfekte materialevalg kan ikke kompensere for designproblemer – hvilket fører os til de afgørende designretningslinjer, der sikrer, at dine dele bliver korrekte allerede første gang.

Designretningslinjer, der sikrer vellykkede laserudskårne dele

Du har valgt det ideelle materiale og forstår laserteknologien der vil behandle det – men her er en realitetscheck. Selv erfarne ingeniører sender nogle gange designs, som ser perfekte ud på skærmen, men alligevel skaber problemer i produktionen. Forskellen på laserskårne dele, der ankommer klar til brug, og dem der kræver ombearbejdning, kommer ofte ned på de designvalg, der træffes, inden filen nogensinde forlader din computer.

Korrekte design-til-produktion (DFM) principper reducerer omkostninger, forbedrer delkvaliteten og fremskynder leveringstiderne. Lad os gennemgå de væsentlige retningslinjer, der adskiller problemfrie projekter fra frustrerende forsinkelser.

Filformater og krav til designsoftware

Før du går i gang med geometregler, skal du forstå, hvilke filformater der faktisk fungerer til laserskæring af metalplader. Ifølge Xometrys retningslinjer for laserskæring er vektorbaserede filformater afgørende. Hvorfor? Fordi vektorfiler definerer kanter gennem matematiske udtryk i stedet for pixels. Når du zoomer ind på et bitmap-billede, vil du se enkelte pixels, der forringer billedkvaliteten. Vektorfiler bevarer deres præcise kanter uanset skalering.

De mest almindeligt accepterede formater inkluderer:

- DXF (Drawing Exchange Format): Branchestandarden for 2D laserskæring; kompatibel med næsten al CAM-software

- DWG: AutoCADs oprindelige format; bredt understøttet, men kan kræve konvertering

- AI (Adobe Illustrator): Vektorformat, ofte brugt til dekorative formål eller skiltearbejde

- SVG (Scalable Vector Graphics): Open-source vektorformat; nyttigt til enklere design

Tegner dit CAD-program kurver med flade segmenter i stedet for ægte buer? Dette betyder mere, end man måske tror. Som Baillie Fabricators forklarer , længere segmentlinjer kan oversættes til buede funktioner, der minder om en række korte flade sider i stedet for glatte konturer. Forestil dig at bestille en cirkel, men modtage noget, der ligner en sekskant – det er et ekstremt eksempel, men princippet holder. Før du indsender din tegning til bræddeløs laserskæring, skal du sikre dig, at buede linjer bruger ægte buer frem for approksimerede segmenter.

Et sidste vigtigt tjek: forbind alle prikkerne. Ulåste linjer eller åbne konturer kan resultere i dårligt skårne dele eller kræve ekstra tegnetid fra leverandøren – ofte på dine omkostninger.

Vigtige konstruktionsregler for rene skær

Her lykkes eller mislykkes projekter med laserskåret plademetal. Ved at følge disse grundlæggende regler sikrer du, at dine dele skæres rent og opfylder dimensionelle krav:

- Minimumsdiameter for huller: Huldiametre skal være mindst lig med materialets tykkelse. Skærer du et 3/16" (4,8 mm) rustfrit stålplade? Så er din minimale huldiameter også 3/16". Mindre huller kan give dårlig kantkvalitet eller dimensionelle unøjagtigheder.

- Afstand fra kant til hul: Undgå at designe huller for tæt på materialernes kanter. Sørg for en afstand på mindst materialets tykkelse mellem ethvert hul og kanten. Aluminium kræver ofte 2 gange denne afstand eller mere på grund af dets termiske egenskaber.

- Kerf-kompensation: Kerf-bredden – den fjernede materials bredde under skæringen – ligger typisk mellem 0,1 mm og 1,0 mm, afhængigt af materialetype, laserstyrke og skærehastighed. Dit design bør tage hensyn til dette materialeforbrug, enten ved at justere skærebanen i CAD eller ved at lade laserskæresoftwaren kompensere automatisk.

- Krav til hjørneradius: Skarpe indvendige hjørner er fysisk umulige med laserudskæring. Strålen har en målelig diameter, så alle indvendige hjørner vil have en radius på mindst halvdelen af kerf-bredden. Design indvendige hjørner med bevidste radier i stedet for at forvente perfekte 90-graders vinkler.

- Tolerancer for fælge og nøgle: Ved sammenbygningsdesign skal der regnes med en spalt på 0,1-0,2 mm mellem ficher og spor. Dette kompenserer for variationer i kerf og sikrer, at dele kan samles uden at skulle tvinges sammen.

- Afstand mellem funktioner: Ved tykke materialer eller materialer med lav smeltepunkt kan tæt opstillede skærebaner forårsage lokal smeltning eller deformation mellem snit. Test dit design, hvis afstanden mellem detaljer nærmer sig materialetykkelsen.

Når du specifikt designer laserudskårne aluminiumsdele, skal du huske, at reflekterende metaller kræver endnu større omhu ved placering af huller og afstand mellem detaljer. Den termiske ledningsevne, som gør aluminium vanskeligt at skære, betyder også, at varme udledes anderledes omkring små detaljer.

Undgå kostbare designfejl

Lyder det komplekst? Disse almindelige fejl kan bringe selv erfarne designere til at snuble. At undgå dem sparer både tid og penge:

Fejl nr. 1: Ignorering af materialepladens størrelser. Standard metalplader måler 4'x8' eller 4'x10' med længderetning i kornet. Selv om to dele på 4'x4' tilsyneladende skulle passe perfekt på en 4'x8' plade, kræver laserudskærere op til 0,5" ramme rundt om hver del. Ved at designe dele, der maksimerer pladeudnyttelsen – med hensyn til denne ramme – reduceres materialeomkostningerne markant.

Fejl nr. 2: Manglende hensyntagen til kornretning. Når der bruges sløret rustfrit stål eller andre overflader med retning, resulterer manglende angivelse af, hvilken side der vender "opad", og den ønskede kornretning, i dele, der ikke opfylder dine æstetiske krav. Tilføj tydelige henvisninger på tegningerne for at angive forsiden og kornretningen.

Fejl nr. 3: Design ud over tykkelsesgrænser. Selvom en laser teknisk set kan skære 3/8" materiale, betyder det ikke nødvendigvis, at det er den mest omkostningseffektive løsning. Ifølge branchevejledningen skærer standard multibearbejdningssmedier typisk de fleste materialer op til 3/8" (9,5 mm) effektivt. Tykkere materialer kan kræve specialudstyr eller alternative skæremetoder, hvilket øger omkostningerne og leveringstiderne.

Fejl #4: Specificering af ikke-standardtykkelser. Som KomaCut påpeger, er laserskærere kalibreret til standardmaterialestørrelser. At anmode om et brugerdefineret 3,2 mm plade i stedet for standard 3 mm kan kræve minimale ordreantal på dusinvis eller hundreder af plader, føje uger til leveringen og medføre betydelige prisjusteringer.

Samarbejd med din leverandør allerede i designfasen – ikke bagefter. De hjælper dig med at fastslå korrekte mål for gevindboringer, optimal materialevalg og de ideelle produktionsprocesser til din specifikke komponent.

Hvornår bør du anmode om DFM-understøttelse? Hvis din design inkluderer nogen af disse elementer, kan en professionel gennemgang før tilbudsgivning spare dig for problemer senere:

- Funktioner, der nærmer sig minimumsstørrelsesgrænser

- Komplekse sammenfaldende samlinger

- Stramme tolerancespecifikationer for kritiske dimensioner

- Ualmindelige materialer eller tykkelsesspecifikationer

- Produktion i store serier, hvor små optimeringer resulterer i betydelige besparelser

De fleste anerkendte leverandører tilbyder DFM-feedback som en del af deres tilbudsproces. Gør brug af det – deres produktionserfaring identificerer ofte forbedringer, der reducerer omkostninger og samtidig forbedrer komponentkvaliteten. Når vi taler om kvalitet, sikrer forståelse af tolerancespecifikationer, at du opnår nøjagtig den præcision, din applikation kræver, uden overdimensionering af dine krav.

Tolerance- og præcisionsangivelser forklaret

Du har designet din komponent perfekt og valgt det optimale materiale – men hvordan sikrer du, at den færdige komponent lever op til dine specifikationer? At forstå kravene til tolerancer adskiller projekter, der samles problemfrit, fra dem, der kræver kostbar omjustering. Men her er faldgruben: at specificere for stramme tolerancer kan øge dine omkostninger med 50-200 % uden funktionel gevinst. Lad os afmystificere, hvilken præcision laserudskæring faktisk leverer, og hvornår strammere specifikationer virkelig betyder noget.

Standard- og præcisions-tolerancespecifikationer

Hvilke tolerancer kan man realistisk forvente fra laserudskæring af plademetal? Ifølge A-Lasers tekniske dokumentation varierer opnåelig præcision markant afhængigt af lasertypen:

- CO2-lasere: Opretter typisk tolerancer i intervallet ±0,002 til ±0,005 tommer (±0,05 mm til ±0,13 mm)

- Fiberlasere: Leverer strammere tolerancer fra ±0,001 til ±0,003 tommer (±0,025 mm til ±0,076 mm)

- UV-lasere: Nåd forbløffende stramme tolerancer så lave som ±0,0001 tommer (±0,0025 mm) til mikro-bearbejdning

For de fleste præcisionslaser-skæringsydelser ligger standardtolerancer i området ±0,1 mm for typisk pladerbearbejdning. Dette præcisionsniveau opfylder de fleste industrielle anvendelser – fra kabinetter og beslag til konstruktionsdele. Præcisionslaser-skæring kan opnå strammere tolerancer, når din applikation kræver det, men udstyr, opsætningstid og inspektionskrav stiger tilsvarende.

Når du laser-skærer rustfrit stål eller andre metaller, påvirker materialet selv den opnåelige præcision. Laser-skæring af rustfrit stål holder typisk strammere tolerancer end aluminium på grund af rustfrit ståls overlegne termiske stabilitet under skæring. Højt reflekterende metaller som kobber og messing giver større udfordringer og kræver ofte bredere toleranceklareringer.

Læsning og angivelse af dimensionelle krav

For at forstå specifikationsark skal man kende de faktorer, der rent faktisk driver tolerencevnen. Ifølge ADHMT's tekniske analyse er der fire primære elementer, der afgør, om dine dele opfylder dimensionelle krav:

- Maskinkalibrering: Laseranlæg i højsegmentet med linearmotorer opnår en positionsnøjagtighed på ±0,001 mm, mens tandstangssystemer typisk klarer ±0,1 mm

- Materielle egenskaber: Termisk ledningsevne, refleksionsevne og tykkelse påvirker alle, hvor konsekvent laseren skærer langs programmerede baner

- Termiske udvidelser: Temperatursvingninger under bearbejdningen får aluminium til at udvide sig med 23 mikrometer per meter pr. grad Celsius—hvilket gør miljøkontrol afgørende for stramme tolerancer

- Operatørens ekspertise: Erfarne operatører finjusterer effekt, hastighed og fokusposition for at optimere resultaterne for hver kombination af materiale og tykkelse

Forholdet mellem materialetykkelse og tolerancespecifikation følger et forudsigeligt mønster. Tyndere materialer kan nemmere holde strammere tolerancer, mens tykkere plader udgør større udfordringer på grund af varmeophobning og potentiel konisk form.

| Materiale type | Tykkelseområde | Standardtolerance | Præcisionstolerance (tilgængelig) | Nøglefaktorer |

|---|---|---|---|---|

| Kulstofstål | Under 6 mm | ±0,1 mm | ±0.05mm | Lettest at styre; stabil skæring |

| Kulstofstål | 6-15mm | ±0,15 mm | ±0,1 mm | Øget varmepåvirket zone |

| Kulstofstål | Over 15 mm | ±0,25mm | ±0,15 mm | Taper bliver mere udtalt |

| Rustfrit stål | Under 6 mm | ±0,1 mm | ±0.05mm | Udmærket dimensional stabilitet |

| Rustfrit stål | 6-12mm | ±0,15 mm | ±0,08 mm | Nitrogen-assist vedligeholder præcision |

| Aluminium | Under 4 mm | ±0,1 mm | ±0.05mm | Termisk udvidelse kræver kontrol |

| Aluminium | 4-10MM | ±0,2mm | ±0,1 mm | Refleksion påvirker konsistens |

| Brass/Copper | Under 5 mm | ±0,15 mm | ±0,1 mm | Mest udfordrende; langsomst skæring |

Når stramme tolerancer faktisk er afgørende

Her er et spørgsmål, som mange ingeniører overser: har dit anvendelsesområde virkelig brug for præcise tolerancer? Ifølge produktionsekspertene hos Okdor kræver de fleste CNC-dele kun stramme tolerancer på funktionelle detaljer – typisk ±0,01 mm til lejre, sammenføjningsflader og tætningsriller. Ikke-kritiske dimensioner fungerer lige så godt ved ±0,05 mm eller bredere.

Bevar stramme tolerancer til de funktioner, der virkelig kræver dem:

- Presningspasninger for lejre og glideafstande

- O-ring-riller og tætningsflader

- Gevalvede huller til kritiske fastgørelsesdele

- Samlingsflader mellem samlede komponenter

Ydre kanter, monteringsflanger og dekorative detaljer får sjældent gavn af præcisionskrav. Ved at anvende ISO 2768-m-tolerancer på ikke-kritiske dimensioner holder man omkostningerne rimelige, samtidig med at funktionel ydelse sikres.

Smalle tolerancer (±0,01 mm) øger omkostningerne med 50-200 % på grund af specialværktøj, langsommere fremføring, flere opsætninger og krav til CMM-inspektion. Standardtolerancer bruger konventionelle værktøjer og grundlæggende måleudstyr, hvilket betydeligt reducerer tid og omkostninger.

Inspektionskrav stiger også med strammere specifikationer. Komponenter med ±0,1 mm tolerancer verificeres hurtigt ved hjælp af skydelære og mikrometerskrue. Når det går ned til ±0,01 mm, bliver koordinatmålemaskiner (CMM) nødvendige – hvilket tilføjer både udstyrsomkostninger og inspektionstid. For præcisionslaser-skæringstjenester, der håndterer kritiske fly- eller medicinske komponenter, er denne investering berettiget. For almindelig fabriksproduktion er det ofte unødigt overhed.

Den smarteste tilgang? Specificer selektivt. Angiv stramme tolerancer kun for dimensioner, der påvirker pasform, funktion eller samling. Lad alt andet følge standard produktions tolerancer. Denne strategi optimerer både omkostninger og kvalitet – sikrer præcision der, hvor det betyder noget, og undgår unødvendige udgifter. At forstå, hvornår laserskæring er det rigtige valg – og hvornår alternative metoder måske kan tjene dig bedre – hjælper med at afslutte dette beslutningsbillede.

Laserskæring versus alternative metalleringsmetoder

Her er den ærlige sandhed, som mange produktionsguider springer over: Laserskæring er ikke altid det bedste valg for hvert projekt. Selvom en laserskærer yder fremragende præcision på tynde til mellemtykke metaller, kan alternative metoder nogle gange levere bedre resultater til lavere omkostninger. At forstå, hvornår man skal vælge – og hvornår man bør undgå – laserskæring, giver dig magten til at træffe beslutninger, der optimerer både kvalitet og budget.

Lad os se nærmere på, hvordan laserskæring sammenlignes med vandskær, plasmaskæring, CNC-punching og EDM ud fra de faktorer, der rent faktisk betyder noget for resultatet af dit projekt.

Laser mod vandskærer til tykke materialer

Når dit projekt omfatter materialer tykkere end 25 mm eller varmefølsomme legeringer, bør vandskæring alvorligt overvejes. Ifølge Flow Waterjets tekniske sammenligning kan vandskæreanlæg håndtere materialer op til 60 cm tykke ved grovsnit – langt mere end lasernes evne.

Den afgørende forskel? Temperatur. Laserskæring genererer betydelig varme i skæreområdet, hvilket skaber en varmepåvirket zone (HAZ), der kan ændre materialegenskaberne nær kanten. Vandskæring er en koldskæringproces, der efterlader en silkeblød kant uden termisk spænding eller udhærdning. For flyveledningskomponenter, herdede værktøjsstål eller materialer, der ikke kan tåle metallurgiske ændringer, bliver vandskæring ofte det eneste brugbare valg.

Dog har vandskæring nogle kompromisser:

- Hastighed: Vandskæring er 3-4 gange langsommere end plasmaskæring på tykke metaller

- Driftskostninger: Slidmiddelforbrug medfører betydelige løbende omkostninger

- Præcision på tynde materialer: Laserudskæring opnår strammere tolerancer på plademetal

- Rensningskrav: Vand- og slidmiddelblanding skaber mere rod end tørre skæremetoder

Vælg vandskæringsmetoden, når varmeskader skal undgås, når der skæres kompositter eller sten sammen med metaller, eller når materialetykkelsen overstiger lasernes evner. Hold fast ved laserudskæring til tyndt til mellemtykt plademetal, hvor hastighed og præcision er vigtigst.

Hvornår plasmaskæring giver mere mening

Søger du efter "plasma skæring nær mig" til dit projekt? Plasma-teknologi tilbyder overbevisende fordele inden for bestemte anvendelser – især til tykke ledende metaller, hvor kravene til præcision er moderate.

Ifølge Wurth Machinerys testdata , plasmaskæring dominerer, når der arbejdes med stålplader over 1/2 tomme tykke. Kombinationen af hastighed og omkostningseffektivitet gør plasma til det foretrukne valg inden for konstruktionssvejsning, tung udstyrsproduktion og skibsbygning.

Kostnadsfordelen er betydelig. Et komplet plasmasystem koster cirka 90.000 USD mod 195.000 USD for et tilsvarende vandskæresystem – og driftsomkostningerne per fod skåret er omtrent halvt så store. For metalværksteder, der primært fokuserer på stål og aluminium i tykkelse, giver plasma ofte den bedste afkastning på investeringen.

Men plasma har klare begrænsninger:

- Præcision: Laserskæring er langt mere præcis til indviklede detaljer og små elementer

- Kantkvalitet: Plasma efterlader slagger eller dråser, som kræver sekundær efterbehandling

- Varme påvirket zone: Ligesom laserskæring skaber plasma termisk spænding ved skærekanterne

- Materialebegrænsning: Virker kun på ledende metaller – ingen plast, træ eller kompositmaterialer

- Sikkerhedsmæssige hensyn: Plasma producerer skadelig elektromagnetisk stråling og kræver yderligere beskyttelsesudstyr

Et maskinskæringsværktøj, som metalværksteder ofte anvender? Plasma. Når dit projekt omfatter simple former, tykke kanter og ikke kræver perfekte kantafslutninger, leverer plasmaskæring fremragende værdi.

Valg mellem laser og CNC-punchning

CNC-stansning bruger herdede stål værktøjer til mekanisk at stanse former ud af plademetal – en grundlæggende anden fremgangsmåde end termiske skæremetoder. For produktion i store serier af enkle former med standardfunktioner som spjæld, prægninger og formede flikker, overgår stansning ofte laserskæring både hvad angår hastighed og omkostninger.

Valget afhænger af dine specifikke krav:

- Volumen: Stansning er velegnet til store serier, hvor værktøjsomkostningerne fordeler sig over tusindvis af dele

- Geometri: Komplekse kurver og indviklede mønstre foretrækker laser; gentagne standardformer foretrækker stansning

- Sekundære operationer: Stansning kan forme funktioner (som flikker og spjæld) samtidigt med skæring

- Materialetykkelse: Begge metoder håndterer lignende tykkelsesintervaller for plademetal

Mange moderne fabrikationsværksteder kombinerer teknologier. Laserskæring håndterer prototyper og komplekse geometrier, mens CNC-stansning løser produktion i store serier af standardiserede dele. Nogle maskiner integrerer endda begge evner og vælger automatisk den optimale metode for hver funktion.

Når du sammenligner forskellige die-cut-maskiner, skal du overveje, at værktøjsomkostninger gør punching dyr for små serier eller brugerdefinerede former. Laserudskæring kræver ingen delspecifikke værktøjer og er derfor ideel til prototyper, korte serier og design, der ofte ændres.

Omfattende metode sammenligning

Denne sammenligningstabel opsummerer, hvordan hver metaludskærings-teknologi yder over for de vigtigste vurderingsfaktorer:

| Fabrik | Laser Skæring | Vandjet | Plasma | Cnc trykning | EDM |

|---|---|---|---|---|---|

| Materialtykkelsesområde | Op til 25-30 mm (stål) | Op til 600 mm (rå udskæringer) | Op til 150 mm+ | Typisk op til 8 mm | Op til 300 mm |

| Præcisionsydelse | ±0,05 mm til ±0,1 mm | ±0,1 mm til ±0,25 mm | ±0,5 mm til ±1,5 mm | ±0,1 mm til ±0,25 mm | ±0,005 mm til ±0,025 mm |

| Kantkvalitet | Udmærket; minimal efterbehandling | God; satinsmooth finish | Moderat; kræver afslibning | God; let afrunding | Udmærket; spejlfinish muligt |

| Varme-påvirket zone | Lille, men til stede | Ingen (koldskæring) | Betydeligt | Ingen (mekanisk) | Minimalt |

| Skærehastighed | Hurtig på tynde materialer | Langsomt. | Hurtig på tykke materialer | Meget hurtig til standardformer | Meget langsom |

| Udstyrskompleksitet | Mellem høj | Høj | Lav til Middel | Medium | Høj |

| Driftsomkostninger | Lav (fiberlasere) | Høj (slidmidler) | Lav | Lav (efter værktøjsfremstilling) | Medium |

| Materiel alsidighed | Metaller primært | Næsten ethvert materiale | Kun ledende metaller | Plademetal | Kun ledende materialer |

| Bedste anvendelser | Præcisionsplademetal, prototyper | Tykke materialer, kompositter, varmefølsomme materialer | Konstruktionsstål, tung produktion | Højvolumen produktion | Hærde stål, komplekse geometrier |

EDM fortjener nævnelse for specialiserede applikationer. Ifølge brancheforhold elektrisk udligningsbearbejdning leverer enestående præcision til forfremstilling af store dele, der kræver specifikke kantafslutninger, eller til skæring af avancerede geometrier i hårdede materialer. Det er dog typisk den langsommeste metode og fungerer kun med ledende materialer.

Der findes ikke én enkelt "bedste" skæringsteknologi – hver har sin plads. Plasma er fremragende til tykke ledende metaller til lave omkostninger. Laser leverer præcision til tynde materialer og komplekse designs. Vandstråle giver alsidighed på tværs af materialer uden varmepåvirkning.

De mest kyndige fabrikanter begrænser sig ikke til én teknologi. At forstå laserudskæring og dens alternativer hjælper dig med at matche hvert projekt med den optimale metode – nogle gange vælger laser til præcisionsdetaljer, mens du specificerer plasma eller vandskær til tykke sektioner af samme samling. Denne fleksibilitet sikrer, at du opnår den bedste kombination af kvalitet, hastighed og omkostninger for hver enkelt komponent. Når du har fastslået, at laserudskæring er det rigtige valg til dit projekt, fuldfører valg af passende efterbehandlingsmuligheder din delspecifikation.

Efterbehandling og overfladeafgørelser for laserudskåret metal

Dine laserudskårne dele ankommer med rene kanter og præcise dimensioner – men er de klar til brug? I mange tilfælde er skæreprocessen kun begyndelsen. Efterbehandling omdanner råudskåret metal til komponenter, der modstår korrosion, opfylder æstetiske krav og yder pålideligt i deres endelige anvendelse. At forstå dine muligheder for efterbehandling hjælper dig med at specificere nøjagtigt, hvad dit projekt kræver, uden at betale for unødvendige behandlinger.

Ifølge SendCutSend's vejledning om overfladebehandlinger kan metaloverflader forbedre flere egenskaber samtidigt – fra slidstyrke og overfladehårdhed til korrosionsbeskyttelse og elektrisk ledningsevne. Den rigtige overfladebehandling giver det sidste præcisionsstød, der fuldender dit projekt, og sikrer en lang levetid.

Pulverlakering og malingsoverfladebehandlinger

Når du har brug for holdbar farve og korrosionsbeskyttelse, leverer pulverlakering ekstraordinære resultater. I modsætning til væskebaseret maling, der påføres våd, bruger pulverlakering elektrostatisk laded tør pulver, som fastgør sig til metaloverflader, inden det hærdes i en ovn. Resultatet? En belægning, der kan vare op til 10 gange længere end traditionel maling, samtidig med at den eliminerer flygtige organiske forbindelser (VOC) fra påføringsprocessen.

Pulverlakering fungerer bedst på metaller, der kan holde en elektrostatiske ladning – hvilket gør aluminium, stål og rustfrit stål til ideelle kandidater. Den hærdede belægning giver både korrosions- og slidasbestandighed og beskytter dine komponenter i krævende miljøer.

- Mattfinish: Reducer refleksion og synlighed af fingeraftryk; ideel til industriudstyr og kabinetter

- Glossfinish: Sikrer visuel effekt og nemmere rengøring; populær til forbrugerprodukter og skilte

- Rynketeksturer: Skjuler overfladefejl og giver bedre greb; almindelig til værktøjshåndtag og udstyrsomklædninger

Et overvejelsespunkt: flipter og mikroforbindelser fra skæreprocessen kan forblive synlige gennem pulverlakeringen, især på tykkere materialer. Hvis en sømløs udseende er vigtig, diskutér fjernelse af flipter med leverandøren inden afslutningen.

Anodisering af aluminiumskomponenter

At arbejde med anodiseret aluminium har fordele, som ingen anden belægning helt kan matche. Anodisering skaber et beskyttende oxidlag ved at nedsænke aluminium i et opløst syrbad – typisk svovlsyre. Denne elektrokemiske proces forstærker metallets naturlige oxidlag og skaber et overfladebehandling, der er integreret i materialet i stedet for blot at være påført ovenpå.

Fordele går ud over udseendet:

- Enestående holdbarhed: Det forhårdede oxidlag er mere modstandsdygtigt over for ridser end maling eller pulverlakering

- Korrosionsbestandighed: Ideel til udendørs anvendelser og barske miljøer

- Varme- og elektrisk modstand: Brugbart til elektronikbeslag og termisk regulering

- Farvevariation: Farvestoffer trænger ind i det porøse oxidlag og giver levende, lysædte farver

Anodisering forlænger typisk produktionstiden med 7-10 dage. Men for dele, der udsættes for udendørs forhold eller kræver en højere æstetik, betaler investeringen sig i form af længere levetid og bedre udseende.

Kantafslutning og afslibningsprocesser

Laserudskæring giver bemærkelsesværdigt rene kanter sammenlignet med mekaniske skæremetoder, men nogle anvendelser kræver endnu mere jævne resultater. Afslibning fjerner de let forhøjede kanter (spåner) og mindre uregelmæssigheder, der stammer fra produktionsprocessen. To primære metoder dækker disse behov:

- Lineært afskærmning: En pensleproces, der glatter en side af større dele og forbereder overflader til maling eller yderligere efterbehandling. Dele kan stadig vise mindre ridser på bagsiden.

- Tumbling: Vibrations-slidfinish for mindre dele, hvor harmonisk afstemt keramisk slibemateriale bruges til at opnå ensartet kantglattning på alle overflader

Bøjningsoperationer følger ofte efter skæring, hvor flade laserudskårne plader omdannes til tredimensionelle komponenter. Korrekt afslibning før bøjning forhindrer kantrevner og sikrer rene bøjelinjer – især vigtigt for synlige dele eller dele, der kræver stramme bøjeradier.

Platering er en anden mulighed for afslutning, hvor metallag aflejres på underlag for at forbedre egenskaber. Zinkplatering forbedrer korrosionsbestandigheden af ståldelene, mens nikkelplatering øger ledningsevnen og slidstyrken for kobber- og ståldelene.

Kvalitetskontrol og certificeringsstandarder

Hvordan ved du, at dine færdige dele opfylder specifikationerne? Kvalitetscertificeringer giver sikkerhed for, at produktionsprocesser overvåges, måles og løbende forbedres. To certificeringer er mest afgørende for metalbearbejdning:

- ISO 9001:2015: Den grundlæggende standard for kvalitetsstyring, der lægger vægt på kundetilfredshed, proceskonsistens og kontinuerlig forbedring

- IATF 16949: Bygger på ISO 9001-krav og tilføjer krav til lean-produktion, fejlforebyggelse og reduktion af variationer for denne bilspecifikke certificering

Ifølge OGS Industries' certificeringsoversigt sikrer IATF 16949 konsekvent kvalitet, reduceret produktvariation, pålidelige supply chains og minimeret spild. For automobilapplikationer – eller ethvert projekt med krav til streng kvalitetssikring – mindsker samarbejde med certificerede leverandører risici og sikrer, at dele opfylder krævende specifikationer.

Påvirkning af efterbehandling på gennemløbstid og omkostninger

Enhver efterbehandlingsoperation tilføjer tid og omkostninger til dit projekt. Planlæg derfor derefter:

| Efterbehandlingsmulighed | Typisk ekstra gennemløbstid | Prisfaktor | Bedste anvendelser |

|---|---|---|---|

| Afgratning | 0-1 dage | Lav (ofte gratis) | Generel kanterundning, malingforberedelse |

| Rulling | 1-2 dage | Lav til moderat | Smådele, ensartet finish |

| Pulverbemaling | 3-5 dage | Moderat | Korrosionsbeskyttelse, farve |

| Anodering | 7-10 dage | Moderat til Høj | Aluminium, præmieestetik |

| Overtræk | 5-7 Dage | Moderat | Ledningsevne, slidstyrke |

Valg af den rigtige overfladebehandling handler om at balancere ydekrav, visuelle forventninger, tidsmæssige begrænsninger og budget. Mange serviceyder tilbyder flere indenfor-hus-løsninger, hvilket effektiviserer din varestrøm, samtidig med at kvalitetskonsistens sikres fra skæring til færdigbehandling. At forstå dine applikationskrav – og kommunikere dem tydeligt – lægger grundlaget for valg af en serviceydere, der kan levere komplette løsninger.

Industrielle anvendelser og projektplanlægningsovervejelser

Nu hvor du forstår mulighederne for efterbehandling og kvalitetsstandarder, hvor gør laserskæringsteknologien så faktisk sit indtryk? Fra det køretøj, du kører, til skiltene uden for dit kontor, rører præcisionslaserskæring næsten hver branche. At forstå disse anvendelser hjælper dig med at identificere muligheder for dine egne projekter, samtidig med at du lærer af etablerede bedste praksis i forskellige produktionsmiljøer.

Ifølge Great Lakes Engineering's analyse af branchen , har præcisionslaserskæring blevet uundværlig i mange sektorer på grund af sin uslåelige nøjagtighed, effektivitet og alsidighed. Teknologiens evne til at håndtere komplekse konturer og tynde materialer uden at beskadige emnet gør den velegnet til alt fra komponenter til luft- og rumfart til dekorative arkitektoniske elementer.

Automotive and Transportation Applications

Bilindustrien er stærkt afhængig af præcisionslaser-skæring for effektivt at producere komponenter af høj kvalitet. Når du indkøber dele til køretøjer, påvirker hastighed og nøjagtighed direkte både omkostninger og sikkerhed. Producenterne bruger denne teknologi til at fremstille:

- Chassis og strukturelle komponenter: Rammebeslag, tværbjælker og forstærkningsplader, som kræver stramme tolerancer

- Karosseriplader og trim: Dørpaneler, fælgdele og dekorative lister

- MotorKomponenter: Varmeskærme, pakninger og præcisionsfittings

- Ophængskomponenter: Styrarmesbeslag, fjederholderer og monteringskomponenter

- Indvendige elementer: Instrumentbrætbeslag, sidestel og konsoldele

Bilindustriens krav til præcision går ud over enkeltdelene. Pladebehandlingsservicer, der lever til denne branche, skal opretholde IATF 16949-certificering—kvalitetsstandarden, der sikrer konsekvent, fejlfri produktion i høje serier. Producenter som Shaoyi (Ningbo) Metal Technology kombinerer laserskæring med metalspændningsevner for at levere komplette løsninger inden for chassis- og ophængskomponenter og tilbyder 5-dages hurtigprototypering sammen med automatiseret masseproduktion for at imødekomme de krævende krav fra bilforsyningskæden.

Stålkonstruktioner til transport rækker ud over personbiler. Køretøjer til erhvervsbrug, togvogne, landbrugsmaskiner og skibsfartøj inkluderer alle laserskårne komponenter. Teknologiens høje hastighed og nøjagtighed gør det muligt at fremstille dele hurtigt med stramme tolerancer—af afgørende betydning når køretøjssikkerheden afhænger af præcise pasform og konsekvent kvalitet.

Arkitektonisk og dekorativ metalbearbejdning

Har du nogensinde gået forbi en bygningsside med indviklede metalskærme eller beundret skræddersyede metalskilte på en butiksforretning? Præcisionslaserudskæring gør disse designs mulige. Ifølge HeatSigns oversigt over dekorative anvendelser har teknologien revolutioneret metaldekoration ved at muliggøre indviklede mønstre, som er umulige med traditionelle skæreteknikker.

Arkitektoniske anvendelser dækker både funktionelle og æstetiske formål:

- Bygningsfacer: Dekorative skærme, solskodder og privatlivsskærme

- Indretningsdesign: Vægkunst, rumskilnemure og loftselementer

- Skilte: Skræddersyede metalskilte til virksomheder, pjeanvisningssystemer og mindesmærker

- Møbler: Bordfodere, dekorative paneler og skræddersyede håndtag

- Udendørs installationer: Havestatuer, landskabsbelysningsarmaturer og portdesign

Hvis du leder efter fabriksworkshops i nærheden af mig, der kan håndtere dekorativ metalbearbejdning, skal du søge efter leverandører med erfaring i materialer, der skaber visuel indvirkning. Rustfrit stål og aluminium dominerer inden for arkitektoniske anvendelser på grund af deres korrosionsbestandighed og mangfoldige overfladeafgørelser. Kobber og messing tilføjer varme til præmieinstallationer, mens vejrstærkt stål (Corten) skaber dramatiske oxiderede overflader til udendørs kunst.

Evnen til at oversætte digitale design direkte til skårne metaldele åbner kreative muligheder, som traditionelle metoder ikke kunne matche. Designere indtaster komplekse mønstre – florale motiver, geometriske tesseleringer eller brugerdefineret typografi – og modtager dele med rene kanter og glatte kurver, som tidligere krævede omfattende manuel efterbearbejdning.

Industrielle udstyr og maskindelen

Bag hver fremstillingsoperation ligger udstyr bygget af præcisionskomponenter. Metalværksteder i nærheden af mig og globalt i forsyningskæder producerer kritiske dele, der sikrer, at industriel maskineri fungerer pålideligt:

- Indkapslinger og kabinetter: Elektriske skabe, styreboxe og beskyttelsesdæksler

- Præcisionsbeslag: Motopletter, sensorsbeslag og understøtningskonstruktioner

- Maskinbeskyttelser: Sikkerhedsomslutninger med ventilationmønstre og adgangspaneler

- Transportbåndkomponenter: Føringsrails, monteringsplader og justeringsbeslag

- HVAC-dele: Kanalforbindelser, dæmperblade og monteringsflanger

Stålsmeder, der leverer til industrier, håndterer ofte projekter fra enkelte prototyper til seriefremstilling i tusindvis. Elektronikindustrien drager særlig fordel af laserskæringens præcision og bruger teknologien til at skære kredsløbskort, halvledermaterialer og stikforbindelser ud af metaller som kobber og messing.

Ifølge brancheforskning er energisektoren afhængig af præcisionslaserskæring til el-producerende udstyr og vedvarende energisystemer – herunder skæring af dele til turbiner, varmevekslere og beholdere, som skal tåle høje temperaturer og korrosive miljøer.

Ledetidsfaktorer og projektplanlægning

At forstå, hvad der påvirker leveringstidslinjer, hjælper dig med at planlægge projekter effektivt. Flere faktorer påvirker, hvor hurtigt dine laserudskårne dele går fra designfil til færdig komponent:

- Design kompleksitet: Indviklede mønstre med stramme tolerancer kræver langsommere skære hastigheder og mere omhyggelig opsætning

- Materialernes tilgængelighed: Standardmaterialer afsendes hurtigere end speciallegeringer, der kræver særlige ordrer

- Sekundære operationer: Bøjning, afslutning og samling tilføjer behandlingstid

- Køposition: Produktionsplaner ved travle metalværksteder i nærheden af mig påvirker gennemløbstid

- Kvalitetskrav: IATF 16949- eller luftfartslicenser tilføjer inspektionsfaser

Ifølge Fortune Lasers prisanalyse , den absolut vigtigste faktor, der påvirker både omkostninger og ledetid, er ikke materialearealet — det er maskintiden, der kræves for dit specifikke design. Komplekse geometrier med mange stramme kurver tvinger maskinen til at køre langsommere, hvilket forlænger både skæretid og leveringstidspunkter.

Hvordan mængdeforhold påvirker priser og gennemførelsestid

Ordrestørrelse påvirker dramatisk din pris pr. del. Her er grunden: hvert job har faste omkostninger til opsætning, programmering og materialehåndtering, som fordeler sig på antallet af dele, du bestiller.

| Ordrevolume | Typisk pris pr. del | Overvejelse af leveringstid |

|---|---|---|

| Prototype (1-5 dele) | Højest pris pr. del; opsætningsomkostninger ikke amortiseret | Ofte hurtigst; minimal indflydelse på køen |

| Lav volumen (6-50 dele) | Moderat reduktion; nogle besparelser begynder at gøre sig gældende | Standard produktionsscheduling |

| Mellem volumen (51-500 dele) | Betydelige besparelser; effektiv indlejring reducerer spild | Kræver måske dedikeret maskintid |

| Høj volumen (500+ dele) | Bedste priser; rabatter op til 70 % rapporteret | Længere leveringstider; kræver produktionsplanlægning |

Indlejringseffektivitet påvirker også prisen. Erfarne programmører placerer dele på materialer for at minimere spild – bedre indlejring reducerer direkte dine materialeomkostninger. Når du anmoder om tilbud, spørg hvordan leverandøren håndterer delopstilling og om de optimerer layout til dine specifikke ordreantal.

For bilprojekter, der kræver hurtig respons, skal du søge leverandører, der tilbyder accelererede tjenester. Nogle producenter leverer 5-dages hurtig prototyping med 12-timers svartid på tilbud – retningslinjer, der viser alvorlig investering i kundeservice. Shaoyis omfattende DFM-understøttelse er et eksempel på værditilførende tjenester, der skelner premiumleverandører fra grundlæggende skæretjenester.

Skalafordele virker til din fordel: de faste opstartsomkostninger fordeler sig over alle dele i en ordre, så omkostningerne pr. del falder betydeligt, når mængden øges.

At planlægge forud giver god afkast. At samle flere deltegninger i én ordre, angive materialer, som leverandøren har på lager, og give fleksible leveringsvinduer kan ofte føre til bedre priser og hurtigere service. At forstå disse dynamikker gør dig i stand til effektivt at vurdere serviceleverandører – og matche deres evner med dine specifikke anvendelseskrav.

Valg af den rigtige leverandør af laserklippet metal

Du har mestret teknologien, materialerne og designprincipperne – men finder du den rigtige partner til at gennemføre dit projekt? Det er her, mange ingeniører og indkøbsspecialister fejler. Ikke alle metal laser-skæringstjenester leverer samme resultater, og det forkerte valg kan betyde udeblivne frister, kvalitetsproblemer og budgetoverskridelser. Uanset om du søger laser-skæring i nærheden af mig eller vurderer globale leverandører, beskytter din viden om, hvad der adskiller ekseptionelle leverandører fra mediocre, dine projekters resultater.

Ifølge California Steel Services' brancheguidelines påvirker valget af den rigtige laserskæringstjeneste i høj grad projektets succes. Fra udstyrets kvalitet til kommunikationsresponsivitet bestemmer flere faktorer, om du får dele, der opfylder specifikationerne – eller står over for frustrerende omarbejdningsscykluser.

Vurdering af udstyr og kapaciteter

Maskineriet bag dine dele betyder mere, end du måske forestiller dig. Når du vurderer laserskæringstjenester i nærheden af mig eller fjerne leverandører, skal du starte med deres udstyrsspecifikationer:

- Laser teknologi type: Fiberlasere dominerer moderne metalbeskæring pga. hastighed, præcision og driftseffektivitet. Spørg specifikt hvilke systemer leverandørerne bruger – TRUMPF repræsenterer premium-segmentet, med maskiner kendt for ekstraordinær præcision og pålidelighed

- Effektkapacitet: Systemer med højere wattage kan håndtere tykkere materialer og skære hurtigere. Et værksted med 6-12 kW fiberlasere har større kapacitet end et begrænset til 2-3 kW udstyr

- Bordstørrelse og kapacitet: Større skærebædder kan rumme større dele og muliggør effektiv indpakning ved høje ordrevolumener

- Materialeopgørelse: Leverandører, der lagrer almindelige materialer (stål, rustfrit stål, aluminium i standardtykkelser), leverer hurtigere end dem, der kræver særordrer til hver enkelt opgave

- Sekundære operationer: Tilbyder leverandøren bøjning, efterbehandling og samling? At konsolidere processer forenkler din varekæde og sikrer konsekvent kvalitet

Ifølge industriudstyr anmeldelser , premium producenter som TRUMPF, Mazak og Bystronic leverer konsekvent overlegen skærepræcision og pålidelighed. Når en udbyder af CNC-laserskæring investerer i udstyr af høj kvalitet, signalerer det et engagement for kvalitetsresultater.

Overvurder ikke produktionskapaciteten. En laserskæringsudbyder i nærheden kan tilbyde fremragende kvalitet, men mangle kapacitet til at imødekomme din ordrevolumen. Spørg efter aktuelle ledetider, maskinudnyttelsesgrader og om de kører flere vagter. Udbydere, der opererer døgnet rundt med automatiserede materialehåndteringssystemer, leverer typisk hurtigere gennemløbstid for større ordrer.

Certificeringer og indikatorer for kvalitetssikring

Certificeringer fortæller dig, om en udbyders kvalitetssystemer lever op til fastsatte standarder. For CNC-laserskæringstjenester, der betjener krævende industrier, er disse dokumentationer vigtige:

- ISO 9001:2015: Den grundlæggende certificering for kvalitetsstyring, der sikrer dokumenterede processer, fokus på kunden og kontinuerlig forbedring

- IATF 16949: Afgørende for arbejde i bilindustriens supply chain – denne certificering tilføjer krav om lean produktion, protokoller for fejlforebyggelse og streng reduktion af variationer

- AS9100: Luftfartens ækvivalent, der stiller endnu skarpere krav til flugtkritiske komponenter

- NADCAP: Særlig procesakkreditering for varmebehandling, svejsning og andre kontrollerede operationer

Ud over certificeringer bør kvalitetsstyringspraksis vurderes direkte. Ifølge branchens bedste praksis følger troværdige leverandører strenge kvalitetskontrolforanstaltninger og deler gerne eksempler på tidligere arbejde. Bed om at se eksempler på dele, anmod om studier over tolerancer, og spørg efter inspektionsudstyr – CMM-maskiner, optiske sammenligningsapparater og kalibrerede måleinstrumenter er tegn på alvorlig investering i kvalitet.

Kundeanmeldelser og branchens omdømme giver yderligere indsigt. Et velkendt firma med stærke referencer vil sandsynligvis levere en bedre samlet oplevelse. Tøv ikke med at anmode om referenceer fra kunder med lignende projektbehov som dine.

Få præcise tilbud og sammenlign tjenester

Klar til at anmode om et tilbud på laserskæring? Hvordan du går denne proces til livs, påvirker både nøjagtigheden og din evne til at sammenligne leverandører retfærdigt. Moderne tjenester inden for metallet laserskæring har ofte online-tilbuds-systemer, der genererer øjeblikkelige estimater ud fra uploadede designfiler. Selvom det er praktisk, fungerer disse automatiserede tilbud bedst til enkle dele – komplekse projekter drager fordel af direkte kommunikation.

Når du anmoder om tilbud, skal du give komplet information:

- Designfiler: Vektorformater (DXF, DWG) med tydeligt definerede skærebaner

- Materialebeskrivelse: Nøjagtig kvalitet, tykkelse og eventuelle krav til overfladebehandling

- Mængde: Både umiddelbare behov og forventede årlige mængder, hvis relevant

- Tolerancer: Angiv kritiske dimensioner separat fra almindelige krav

- Sekundære operationer: Bøjning, afslutning, montering af beslag eller samling behov

- Leveringskrav: Måldatoer og fortrukne leveringsbetingelser

Fortolkning af tilbud kræver opmærksomhed på, hvad der er inkluderet – og hvad der ikke er. Materialeomkostninger, skæretid, sekundære operationer og afslutning bidrager hver især til den samlede pris. Nogle udbydere pakker tjenester sammen; andre opgør alt detaljeret. Stil afklarende spørgsmål for at sikre, at du sammenligner ækvivalente omfang, når du vurderer flere tilbud.

Et selskab, der prioriterer kundeservice, vil sandsynligvis levere en positiv oplevelse og højkvalitets resultater. Søg efter udbydere, der er reaktionsparate, opmærksomme og holder dig informeret gennem hele processen.

Svartid signalerer i sig selv leverandørens kvalitet. Når du vurderer laserudskæringstjenester i nærheden, skal du bemærke, hvor hurtigt potentielle leverandører reagerer på forespørgsler. Ledende producenter bruger hurtig behandlingstid som et referencepunkt – nogle tilbyder standardmæssigt citater inden for 12 timer. Shaoyis mulighed for hurtig prototyping på 5 dage og omfattende DFM-understøttelse er eksempler på værditilførende tjenester, købere bør søge efter, når projekttidsplaner er afgørende.

Værdien af DFM-understøttelse til komplekse projekter

Design for Manufacturing (DFM)-understøttelse skelner mellem grundlæggende udsæringstjenester og ægte produktionspartnere. Ifølge branchens retningslinjer kan designhjælp være uvurderlig, hvis du har brug for hjælp til at forfine dit projekts design eller har begrænset erfaring med laserudskæring.

Hvad indebærer effektiv DFM-understøttelse?

- Designgennemgang: Identificering af funktioner, der kan forårsage problemer ved udskæring, før produktionen starter

- Materialanbefalinger: Forslag til alternativer, der forbedrer fremstillingsvenligheden eller reducerer omkostningerne

- Tolerancesoptimering: Hjælper med at specificere præcision der, hvor det er vigtigt, og slappe af i forhold til ikke-kritiske dimensioner

- Forslag til omkostningsreduktion: Anbefaler konstruktionsændringer, der forenkler produktionen

- Montageovervejelser: Sikrer, at dele fungerer sammen, når flere komponenter skal passe nøjagtigt

Især for projekter inden for bil- og luftfartsindustrien forhindrer DFM-understøttelse kostbare gentagelser. Leverandører som Shaoyi, der kombinerer laserudskæring med ekspertise inden for metalstansning, forstår, hvordan valg i designet påvirker hele produktionsprocesserne – og yder indsigt, som rene skærebutikker simpelthen ikke kan levere.

Nøgleevalueringscheckliste

Før du forpligter dig til nogen laserudskæringstjenester i nærheden eller en fjernleverandør, skal du verificere disse grundlæggende elementer:

| Evalueringsfaktor | Hvad man skal kigge efter | Advarselssignaler |

|---|---|---|

| Udstyrskvalitet | Moderne fiberlasere (TRUMPF, Mazak, Bystronic); tilstrækkelig effekt til dine materialer | Forældede CO2-anlæg alene; vagt formulerede beskrivelser af udstyret |

| Materialer på lager | Almindelige materialer på lager; hurtig adgang til specialmaterialer | Alle materialer kræver særlig ordre |

| Sekundære operationer | Bøjning, efterbehandling og samling internt | Skal udlicensere alt; fragmenteret forsyningskæde |

| CERTIFICERINGER | ISO 9001 minimum; IATF 16949 for bilindustrien | Ingen kvalitetscertificeringer; kan ikke fremlægge dokumentation |

| Kommunikation | Responsiv tilbudsfremsendelse; klare projektopdateringer; lettilgængelige kontakter | Langsomme svar; uklar prisfastsættelse; svært at komme i kontakt med |

| DFM Support | Proaktiv feedback på design; produktionsekspertise | "Send filen, så skærer vi den"-mentalitet kun |

Geografiske overvejelser påvirker også dit valg. En laserudskæring tæt på mig kan give fordele i forhold til forsendelsesomkostninger, gennemløbstid og ansigt-til-ansigt-kommunikation, når det er nødvendigt. Men specialiserede evner eller konkurrencedygtige priser fra mere fjerntliggende leverandører kan veje op imod nærhedsfordelene ved større projekter.

Den rigtige leverandør af laserudskåret metal fungerer som en produktionspartner i stedet for blot en leverandør. Ved at vurdere udstyr, certificeringer, kvaliteten af kommunikation samt værditilførende ydelser såsom DFM-understøttelse, kan du identificere leverandører, der er i stand til at levere dine projekter med succes – fra indledende designfil til færdige dele klar til samling.

Ofte stillede spørgsmål om laserudskæring af metal

1. Hvad koster det at lasere skære metal?

Prisen på laserudskæring af metal afhænger af flere faktorer, herunder maskintid, materialetype, tykkelse og designkompleksitet. Timetariffer ligger typisk mellem 60 og 150 USD, med skære hastigheder fra 1-20 m/min afhængigt af materiale og laserstyrke. Enkle designs på tynde materialer koster mindre, mens komplicerede mønstre på tykke plader kræver mere maskintid og er dyrere. Mængderabatter kan reducere stykpriser betydeligt – ordrer på 500+ dele kan opnå besparelser op til 70 % sammenlignet med prototypeproduktion.

2. Er laserudskæring af metal dyr?

Laserudskæring af metal tilbyder konkurrencedygtige priser i forhold til alternative metoder, især ved præcisionsarbejde på materialer med tynd til medium tykkelse. Selvom indledende tilbud kan virke højere end plasmaudskæring, eliminerer laserudskæring ofte behovet for efterfølgende efterbearbejdning, hvilket reducerer de samlede projektomkostninger. Fibre-laserteknologi har markant nedsat driftsomkostningerne, med minimale forbrugsdele og vedligeholdelseskrav. Ved komplekse geometrier og stramme tolerance er laserudskæring ofte mere omkostningseffektiv end mekaniske alternativer, der kræver specialværktøjer.

3. Hvad koster laserskæringstjenesten?

Prisen for laserskæring varierer ud fra maskintiden, som direkte afhænger af designets kompleksitet og materialetykkelsen. Mange leverandører beregner 50-150 USD pr. time for maskintid. Online-kvoteringsplatforme tilbyder øjeblikkelige prisestimater for standarddele, mens komplekse projekter drager nytte af direkte konsultation. Faktorer, der påvirker prisen, omfatter materialeomkostninger, sekundære operationer såsom bøjning eller overfladebehandling, samt ordreantal. Ved at anmode om tilbud fra flere leverandører med komplette specifikationer sikres nøjagtige omkostnings sammenligninger.

4. Hvilke materialer kan lasereskæres?

Laserudskæring håndterer et bredt udvalg af metaller, herunder kuldioxidstål (op til 30 mm), rustfrit stål (op til 20 mm), aluminium (op til 15 mm), messing, kobber og titanium. Kuldioxidstål skæres mest effektivt på grund af reaktioner med ilt, mens reflekterende metaller som aluminium og kobber kræver fiberlasere med højere effekt. Materialevalget bør prioritere anvendelseskrav – korrosionsbestandighed, vægtbegrænsninger og mekaniske egenskaber – med udskæringsovervejelser som sekundære faktorer. Leverandører har typisk færdige lager af almindelige materialer for hurtigere levering.

5. Hvordan vælger jeg en leverandør af laserudskæring?

Vurder leverandører ud fra udstyrets kvalitet (moderne fibere-lasere fra TRUMPF, Mazak eller Bystronic), certificeringer (ISO 9001, IATF 16949 til bilindustrien), materialelager og evne til sekundære operationer. Respons tid viser servicekvaliteten – ledende producenter tilbyder tilbud på 12 timer og hurtig prototyping på 5 dage. Anmod om eksempler på dele, verificér kvalitetskontrolprocesser og vurdér tilgængeligheden af DFM-understøttelse. Leverandører, der tilbyder omfattende ydelser fra skæring til færdiggørelse, effektiviserer din supply chain og sikrer konsekvent kvalitet.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —