Intern produktion af værktøjer og forme: Frigør nøglefordelene

TL;DR

At inddrage støbe- og formproduktion internt giver betydelige strategiske fordele for virksomheder. Denne tilgang giver direkte kontrol over hele produktionsprocessen, hvilket resulterer i betydelige omkostningsreduktioner, kortere produktudviklingscykluser og bedre kvalitetssikring. Desuden reducerer intern styring af værktøjer risici forbundet med outsourcing, såsom kommunikationsbrud og forsinkelser, og sikrer samtidig effektiv beskyttelse af værdifuld immateriel ejendom.

Forbedret kvalitetskontrol og IP-beskyttelse

En af de mest overbevisende fordele ved intern fremstilling af værktøjer og former er den ubetingede kontrol, det giver over produktkvaliteten. Når alle faser i værktøjsprocessen foregår under samme tag – fra indledende design til endelig produktion – kan et firma gennemføre sine kvalitetsstandarder med absolut præcision. Denne integration sikrer, at ingeniører, designere og værktøjssmede arbejder sammenhængende og løser potentielle problemer, inden de eskalerer. Ifølge ekspertindsigter fra produktionseksperter muliggør denne samlede opsyn, at praktiske begrænsninger ved injektionsformning tages i betragtning fra begyndelsen, i stedet for først at opdage problemer, efter at en form er bygget og leveret fra en ekstern leverandør.

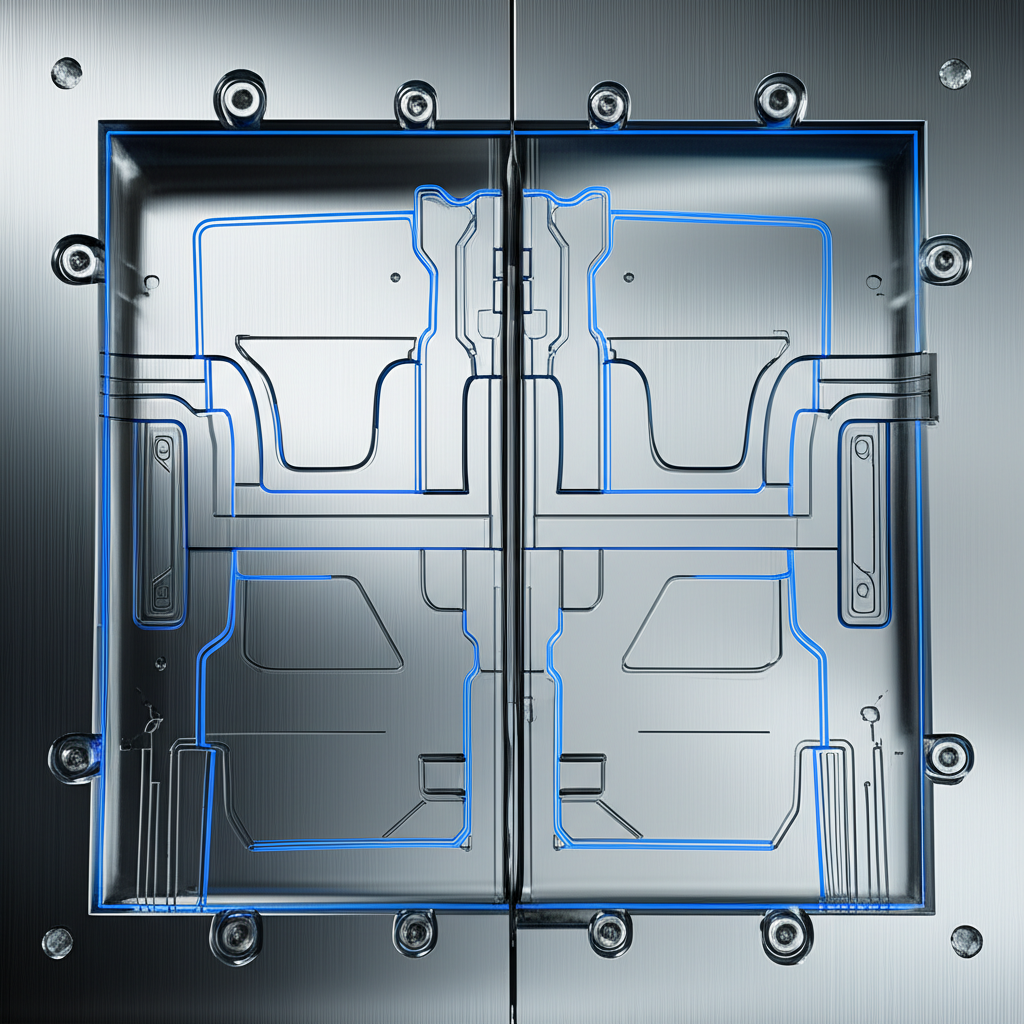

Denne direkte kontrol rækker til materialevalg, bearbejdningsnøjagtighed og overfladebehandlingsprocesser. Interne teams kan udføre dybdegående inspektioner og evalueringer gennem hele fremstillingen af støbeformen og sikre, at alle komponenter – fra hulrum og kerne til forløb og indløb – er fremstillet til pålidelig og konsekvent produktion. Denne omhyggelige tilgang reducerer væsentligt antallet af fejl og eliminerer risikobetonede produktionsløb, hvilket resulterer i en mere pålidelig produktionsydelse og højere kundetilfredshed. Dette niveau af kontrol er særligt vigtigt i industrier med strenge standarder, såsom bilindustrien. For eksempel udnytter specialiserede leverandører som Shaoyi Metal Technology in-house støbeformsproduktion til at levere IATF16949-certificerede komponenter og dermed sikre nøjagtighed fra prototyping til masseproduktion.

Udover fysisk kvalitet sikrer intern produktion et afgørende beskyttelseslag for et af et firma's mest værdifulde aktiver: dets intellektuelle ejendom (IP). At udlicensere produktionen, især til udlandet, indebærer altid en risiko for tyveri eller misbrug af IP. Ved at bevare proprietære design, handelshemmeligheder og innovative processer internt, kan et firma bedre beskytte sin konkurrencemæssige fordel. Som nævnt af erhvervsstrateger hos NetSuite , holder intern produktion den værdifulde IP "tæt til brystet", hvilket mindsker risikoen for, at følsom information havner i forkerte hænder. Denne sikkerhed fremmer en kultur for innovation, da forsknings- og udviklingsteam kan samarbejde frit med produktionsteam uden frygt for at kompromittere følsomme data.

Betydelig omkostningsreduktion og tidsbesparelse

Selvom den oprindelige kapitalinvestering i intern værktøjsmaskiner kan virke høj, giver de langsigtende økonomiske og operationelle fordele ofte et betydeligt afkast. Ved at håndtere fremstilling af støbeforme og skabeloner internt kan virksomheder opnå betydelige omkostningseffektiviteter og markant fremskynde deres produktionsplaner.

Hvordan intern værktøjsfremstilling sparer penge

At bringe værktøjsfremstillingen internt har direkte indflydelse på bundlinjen ved at fjerne omkostninger forbundet med tredjepartsleverandører. Denne strategi undgår flere niveauer af udgifter, som ellers ville opstå. De vigtigste økonomiske fordele inkluderer:

- Fjernelse af leverandørens tillæg: Udliciteringspartnere bygger deres omkostninger og fortjeneste ind i deres priser. Ved at håndtere værktøjsfremstilling internt elimineres denne mellemliggende part, hvilket resulterer i direkte omkostningsbesparelser.

- Reducerede omkostninger til efterarbejde: Ubehæftede eller lavkvalitetsværktøjer fra eksterne leverandører kan medføre betydelige omarbejdninger, forsinkelser i produktionen og materialeforspild. Et team, der arbejder tæt sammen med produktionsingeniører, kan bygge værktøjer korrekt første gang.

- Mindre forsendelses- og logistikgebyrer: Det er dyrt at transportere tunge, delikate støbningsformer og stempler, især fra udlandet, og der er risiko for, at de bliver beskadiget. Inden for virksomheden er der brug for værktøj, der fjerner disse logistiske hindringer og de dermed forbundne omkostninger.

- Optimeret vedligeholdelse: Når støbemaskiner bygges og vedligeholdes af det samme team, som bruger dem, er vedligeholdelsen mere proaktiv og effektiv, hvilket reducerer langsigtede reparationsomkostninger og dyre nedetid.

Hvordan interne værktøjer fremskynder tidsfristerne

På nutidens hastige markeder er hastighed en afgørende konkurrencefordel. Interne værktøjsfærdigheder gør det muligt for virksomheder at være mere alsidige og reaktionsdygtige. Når markedsudviklingen ændrer sig, skal producenter være klar til hurtigt at få nye dele på markedet, og en værktøjsproces, der er afhængig af ekstern kommunikation, er ofte for langsom. De vigtigste tidsbesparende fordele inkluderer:

- Hurtigere prototyping og iteration: Designændringer og justeringer kan foretages næsten med det samme uden den omfattende frem-og-tilbage-kommunikation, som kræves i samarbejde med eksterne værktøjssmede.

- Kortere leveringstider: Ved at fjerne afhængigheden af en leverandørs kø, transportforsinkelser og potentielle fejl, kan virksomheder betydeligt forkorte tiden fra endeligisering af design til produktion.

- Optimeret kommunikation: Når ingeniører, værktøjssmede og maskinarbejdere arbejder i samme facilitet, bliver samarbejdet problemfrit. Dette forhindrer, at afgørende detaljer går tabt i oversættelsen, og tillader løsning af problemer i realtid.

- Øget produktionsdriftstid: Med værktøjer, der er designet og vedligeholdt på stedet, kan alle nødvendige reparationer eller justeringer udføres hurtigt, hvilket minimerer produktionsnedbrud, der ellers kunne standse drift i dage eller uger.

Reduceret risiko for forsyningskæde og klarere kommunikation

At være afhængig af eksterne leverandører til kritiske komponenter som støbeforme og værktøjer, introducerer betydelige risici i forsyningskæden. Udsourcing kan føre til mangel på gennemsigtighed og kontrol, hvilket skaber sårbarheder, der kan forstyrre produktionen og påvirke rentabiliteten. En afgørende fordel ved en integreret intern model er den drastiske reduktion af risici, herunder risikoen for design- eller værktøjsfejl, risikoen for misforståelser og risikoen for forsinkelser. Ved at samle disse processer under ét og samme firma mindskes sandsynligheden for, at disse problemer opstår – og koster værdifuld tid og penge – betydeligt.

Misforståelser er en af de mest almindelige og kostbare ulemper ved outsourcing. Når designholdet, værktøjsproducenten og støberiet er adskilte parter, ofte i forskellige tidszoner, kan vigtige detaljer nemt gå tabt i oversættelsen. Dette kan føre til værktøjer, der ikke opfylder specifikationerne, hvilket resulterer i dyre omgørelser og projektforsinkelser. En løsning med interne ressourcer eliminerer disse kommunikationsbarrierer. Direkte samarbejde ansigt til ansigt mellem ingeniører og værktøjsmager sørger for, at alle er enige om projektets krav, hvilket fører til mere præcis og effektiv værktøjsproduktion fra start.

Desuden fremmer en indenforsholdende tilgang større ansvarlighed. Når et problem opstår, er der ingen tvivl om, hvem der er ansvarlig for at løse det. Det integrerede team har fuld ejerskab over hele processen, fra design til endelig inspektion. Denne klare ansvarsfordeling muliggør hurtigere og mere effektiv problemløsning, da teamet kan samarbejde om at diagnosticere problemet og implementere en løsning uden skyldforskydning eller kontraktmæssige uenigheder, som ofte kan belaste relationer til tredjepartsleverandører. Denne strømlinede arbejdsgang sparer ikke kun tid, men skaber også en mere robust og pålidelig produktionsvirksomhed.

Større produktionsfleksibilitet og agilitet

På et marked præget af hurtigt skiftende forbrugerkrav og skarp konkurrence er evnen til at tilpasse sig hurtigt afgørende. Intern produktion af værktøjer og forme giver den produktionsfleksibilitet og agilitet, der kræves for at holde føringen. At have direkte kontrol over værktøjsproduktionen gør det muligt for et firma at ændre sin produktionsstrategi i takt med nye muligheder eller udfordringer, uden at være bundet af eksterne leverandørers faste tidsplaner og kontraktmæssige forpligtelser. Denne kapacitet udgør en stærk konkurrencemæssig fordel.

Denne smidighed er mest tydelig under produktudvikling og ændringer. Med en intern værkstedshaller kan designændringer implementeres hurtigt. Hvis en prototype afslører en konstruktionsfejl eller en mulighed for forbedring, kan værktøjet justeres og testes på en brøkdel af den tid, det ville tage at koordinere med et eksternt værksted. Dette fremskynder hele produktudviklingscyklussen og giver en hurtigere markedsføringstid for nye produkter. Det giver også virksomhederne mulighed for at tilbyde større tilpasning, da de kan oprette eller ændre værktøjer til specialiseret eller mindre serieproduktion uden at påløbe urimelige omkostninger eller lange leveringstider fra en tredjepart.

Desuden giver egen værktøjsproduktion en producent fuld kontrol over sin egen produktionsplanlægning. Det betyder, at virksomheden kan skalerer produktionen op eller ned for at imødekomme svingende efterspørgsel, afprøve nye materialer eller prioritere hastende ordrer uden at skulle forhandle med en leverandør. Denne selvstændighed eliminerer afhængigheder af eksterne faktorer, der kan skabe flaskehalse, såsom en leverandørs indre belastning eller forsendelsesforsinkelser. I sidste ende gør denne grad af kontrol virksomheden mere responsiv og robust, så den hurtigere og mere pålideligt kan udnytte markedschancer og levere til sine kunder.

At træffe det strategiske valg for egen værktøjsproduktion

Beslutningen om at bringe form- og støbelejedomstilling internt er en betydelig strategisk investering, ikke bare en kapitaludgift. Selvom udlicitering kan tilbyde lavere omkostninger fra starten, skaber den interne model ofte et mere overbevisende forretningsgrundlag på lang sigt – med bedre kvalitet, solid beskyttelse af intellektuel ejendom, reducerede omkostninger og øget hastighed. Ved at overtage kontrol over dette afgørende produktionsstadium kan virksomheder opbygge en mere robust, alsidig og konkurrencedygtig drift. Denne tilgang omdanner værktøjsproduktionen fra en simpel indkøbsopgave til en kernestrategisk ressource, der driver innovation og rentabilitet.

Ofte stillede spørgsmål

hvad er de vigtigste ulemper ved intern formproduktion?

De primære ulemper er den høje indledende investering i maskiner, infrastruktur og kvalificeret personale. Virksomhederne påtager sig også det fulde ansvar for vedligeholdelse, reparationer og nedetid af udstyret, hvilket kan være kostbart. Desuden kan det være vanskeligt at opnå et positivt afkast på denne betydelige kapitalinvestering, hvis produktionsvolumenerne er lave eller uregelmæssige.

2. Hvornår giver det mere mening at udlicitere form- og stempelfremstilling?

Udlicitering er ofte et bedre valg for virksomheder med uregelmæssige eller lavt-volumenet produktionsbehov, da det undgår store kapitaludgifter fra starten. Det er også en fordel, når et projekt kræver meget specialiserede værktøjer eller ekspertise, som ikke er en del af virksomhedens kernekompetence. For startups og små virksomheder med begrænsede kapitalressourcer giver udlicitering adgang til højkvalitets værktøjer uden den økonomiske byrde ved at eje og vedligeholde udstyret.

3. Hvordan påvirker intern værktøjsproduktion produktinnovation?

Egen produktion kan markant øge innovationen. Det fremmer tættere samarbejde mellem design-, ingeniør- og produktionsafdelingerne, hvilket gør det muligt at hurtigt udvikle prototyper og fremskynde produktudviklingscykluserne. Denne synergieffekt gør det nemmere at eksperimentere med nye designs, materialer og processer, hvilket til sidst resulterer i mere innovative produkter og en stærkere konkurrencemæssig fordel på markedet.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —