Hvorfor aluminiumsprofilering dominerer bilchassiskonstruktion

TL;DR

Aluminiumsprofilering er en afgørende produktionsproces til fremstilling af stærke, men samtidig lette chassiskomponenter til biler. Denne teknologi er central i den automobilske tendens til letvægtsdesign, hvilket muliggør bedre brændstofeffektivitet, længere rækkevidde for elbiler (EV) og forbedret køretøjsydelse og -sikkerhed gennem sofistikerede, højstyrkekonstruktioner. Centrale anvendelser inkluderer underchassis, krasmanagementsystemer og batteribeslag.

Det strategiske krav om letvægtsdesign i automobilkonstruktion

I bilindustrien er en stærk tendens kendt som "letvægtsdesign" blevet et primært ingeniørmål. Denne strategi indebærer en systematisk reduktion af et køretøjs samlede vægt for at opnå betydelige forbedringer i ydelse og efficiens. Preset for lettere køretøjer drevet af flere afgørende faktorer, der omformer den moderne biludformning. Lettere biler kræver mindre energi til at accelerere og holde farten, hvilket direkte resulterer i bedre brændstoføkonomi og lavere emissioner for køretøjer med forbrændingsmotor.

Overgangen til elbiler har yderligere skærpet fokus på vægtreduktion. For elbiler korrelerer et lettere chassis og karosseri-struktur direkte med en længere rækkevidde på batteriet – en nøglefaktor for forbrugerne. Ved at reducere antallet af kilo kan producenter enten forlænge den distance, en elbil kan køre på én opladning, eller benytte et mindre og billigere batteripakke for at opnå samme rækkevidde. Som bemærket af branchens eksperter hos Gabrian , aluminium er blevet et foretrukket materiale i denne sammenhæng og erstatter ofte tungere ståldeler. Denne udvikling handler ikke kun om effektivitet; den forbedrer også dramatisk køretøjets dynamik, herunder håndtering, bremsning og acceleration, hvilket resulterer i en mere responsiv og fornøjelig køreegenskab.

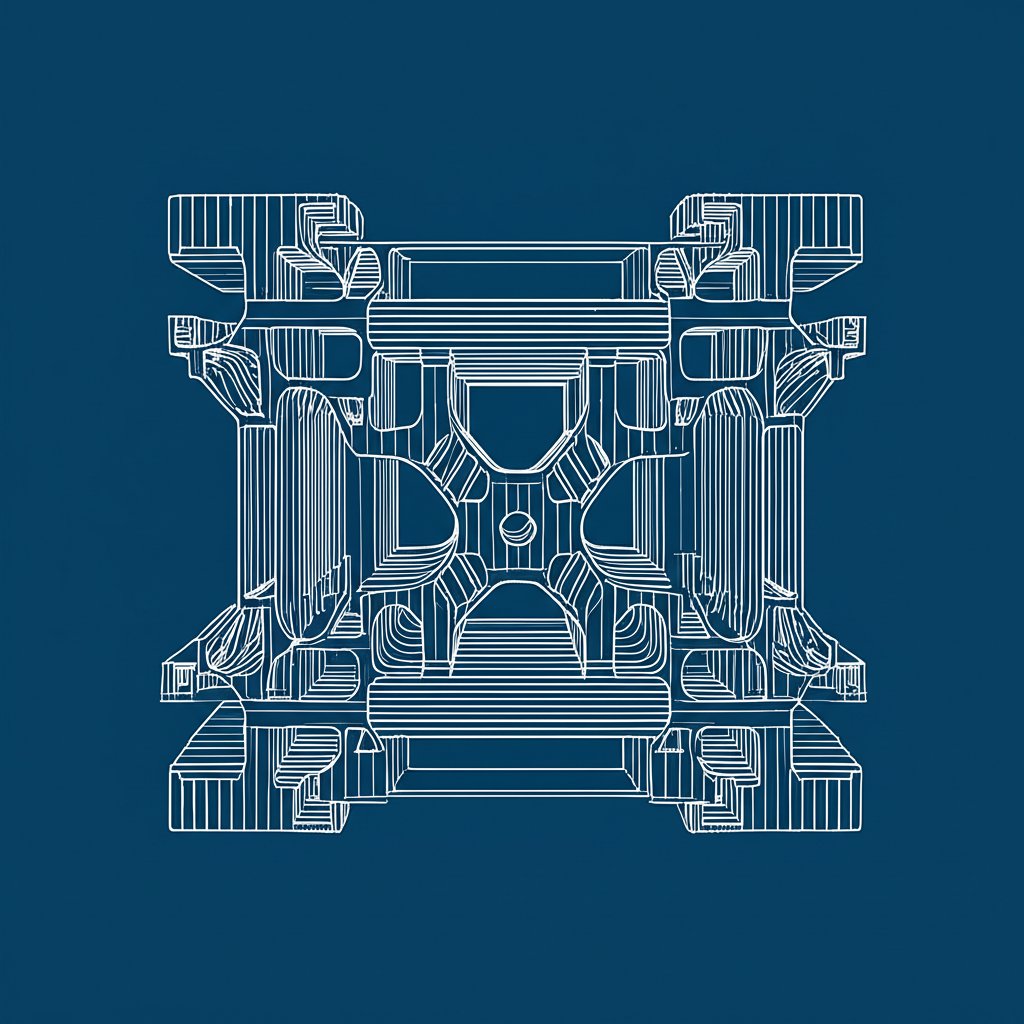

Aluminiumsprofilering har udviklet sig til en kernebærende teknologi, der muliggør denne udvikling. Processen gør det muligt at fremstille komplekse, hule og indviklet formede profiler, som ville være vanskelige eller umulige at producere med traditionelle metoder som stansning eller støbning. Denne designfleksibilitet giver ingeniører mulighed for at placere materiale nøjagtigt der, hvor det er nødvendigt for styrke, og fjerne det, hvor det ikke er, og derved optimere styrke-vægt-forholdet. Som resultat er aluminiumsprofiler afgørende for udviklingen af næste generations effektive, high-performance og bæredygtige køretøjer.

Vigtige automobildelе fremstillet med aluminiumsprofiler

Fleksibiliteten i aluminiumsprofileringsprocessen gør, at den kan anvendes i et bredt og støt voksende antal automobilapplikationer, fra strukturelle chassisdele til sikkerhedssystemer. Muligheden for at skabe brugerdefinerede profiler med høj styrke og lav vægt gør den til en ideel løsning for mange kritiske komponenter. Ifølge et omfattende overblik fra Fonnov Aluminium findes profiler i næsten alle systemer i et moderne køretøj.

Nøgleanvendelser kan inddeles i flere kategorier:

- Chassis og strukturelle komponenter: Her yder profiler nogle af deres mest betydningsfulde fordele. Dele som understelrammer og motorophæng, som understøtter drivlinjen og ophænget, er afhængige af den torsionelle stivhed i hule ekstruderede profiler for stabilitet og køreekskvalitet. Andre kritiske anvendelser inkluderer rammeskinner, stagstolpespor og tværbjælker, som danner køretøjets kernestruktur.

- Stødkontrolsystemer: Sikkerhed er overordnet, og aluminiumsprofiler er udviklet til fremragende ydeevne ved kollisioner. For- og bagstødfangere, indtrængningsbeskyttende dørkanter og andre støddæmpende strukturer er designet til at deformeres på en kontrolleret måde for at spredes energien ved et sammenstød og derved beskytte ombordværende. Constellium fremhæver sin rolle som en vigtig leverandør af disse komponenter, som er udviklet for fremragende sikkerhed og strukturel integritet.

- Elbilspecifikke dele: Udbredelsen af elbiler har åbnet for nye anvendelser af aluminiumsprofiler. Batteribokse er et fremtrædende eksempel, hvor profilerne danner et stærkt og indtrængningsresistent chassis til beskyttelse af de følsomme batterimoduler. Materialets fremragende varmeledningsevne bidrager også til effektiv varmehåndtering af batteriet.

- Karosseri- og ydre komponenter: Ekstrusioner anvendes også til dele som tagbeslag, rammer til soltag og ydre lister. Deres korrosionsbestandighed og evne til at holde en høj kvalitet overfladebehandling gør dem velegnede til både funktionelle og æstetiske anvendelser.

Anvendelsen af aluminiumslegeringer fra 6000- og 7000-serien er almindelig i disse anvendelser, da de giver den nødvendige kombination af styrke, formbarhed og holdbarhed, der kræves for at opfylde bilindustriens strenge krav.

Kernefordele ved aluminiumsekstrusioner til køretøjschassis

Ingeniører og designere specificerer stigende ofte aluminiumsekstrusioner til chassisdele i biler på grund af en række tekniske og kommercielle fordele i forhold til traditionelle materialer som stanset stål. Disse fordele imødekommer direkte branchens centrale mål om at forbedre ydelse, sikkerhed og effektivitet.

Den primære fordel er en overlegen styrke/vægt-forhold . Aluminium er et materiale med lav densitet, hvilket gør det muligt at designe komponenter, der er væsentligt lettere end deres stålmæssige modstykker, uden at kompromittere strukturel integritet. Aluminum Extruders Council ( Øc ) påpeger, at dette kan føre til vægtreduktioner på op til 35 % i komponenter som underkarrosser, hvilket er afgørende for at opfylde kravene til brændstofeffektivitet og rækkevidde for elbiler (EV). Denne letvægtsdesign bidrager også til forbedret køjydynamik, såsom mere responsivt køreegenskaber og kortere bremsedistancer.

En anden vigtig fordel er uslåelig designfrihed . Ekstrudering gør det muligt for ingeniører at skabe komplekse, flerved-hule profiler i ét stykke. Dette muliggør integration af flere funktioner – såsom monteringspunkter, kølekanaler eller kabelkanaler – i en enkelt komponent. Denne samling af dele reducerer kompleksiteten, forenkler samlingen og formindsker det samlede antal dele, hvilket resulterer i hurtigere og mere effektiv produktion. For skræddersyede projekter kan specialiserede samarbejdspartnere fremskynde udviklingen. For eksempel Shaoyi Metal Technology tilbyder omfattende tjenester fra hurtig prototyping til fuldskala produktion under kvalitetssystemet IATF 16949, og hjælper med at levere højt skræddersyede dele, der er tilpasset præcise specifikationer.

Endelig tilbyder aluminiumsekstrusioner fremragende holdbarhed og omkostningseffektivitet . Aluminium danner naturligt et beskyttende oxidlag, hvilket giver indbygget korrosionsbestandighed, der forlænger levetiden på køretøjet, især i barske miljøer. Set fra en produktionsmæssig vinkel producerer ekstrusionsprocessen næsten færdige former, hvilket ifølge Thunderbird Metals minimerer behovet for kostbare og tidskrævende efterbearbejdninger og reducerer affald af råmaterialer.

| Funktion | ALUMINIO UDTRÆKKING | Stanset stål |

|---|---|---|

| Vægt | Højt styrke-til-vægt-forhold; betydelig vægtbesparelse | Tungere; bidrager til højere samlet køretøjsmasse |

| Designfleksibilitet | Høj; tillader komplekse, multifunktionelle, hule profiler | Begrænset; kræver flere dele og svejsning til komplekse former |

| Værktøjsomkostninger | Lavere; formene er relativt billige og hurtige at producere | Meget høj; stansformer er komplekse og kostbare |

| Korrosionsbestandighed | Udmærket; danner naturligt et beskyttende oxidlag | Dårlig; kræver belægninger som galvanisering for at forhindre rust |

| Forsamling | Enklere; integration af dele reducerer antallet af komponenter og svejsning | Mere komplekst; kræver ofte samling af flere stansede dele |

Ofte stillede spørgsmål

1. Kan man lave et bilramme af aluminium?

Ja, helt sikkert. Mange højtydende, luksus- og elbiler anvender aluminium til deres primære rammekonstruktioner, ofte kaldet en rumramme eller monocoque-chassis. Ved at bruge en kombination af aluminiumsprofiler, støbninger og plader kan bilproducenter bygge en ramme, der både er ekstremt stærk og letvægtig, hvilket giver betydelige fordele i ydelse, håndtering og effektivitet.

2. Hvad er ulemperne ved aluminium til bilkarosseri?

Selvom aluminium har mange fordele, har det nogle ulemper i forhold til stål. Den primære ulempe er ofte de højere reparationsomkostninger. Aluminium kræver specialiserede værktøjer, udstyr og teknikerteknisk træning for korrekt reparation efter en kollision, hvilket kan gøre karosseriarbejdet dyrere. Desuden kan de oprindelige materiale- og produktionsomkostninger være højere end for konventionelt stål, hvilket gør det mere almindeligt i premiumbiler.

3. Hvorfor er ikke alle bilrammer lavet af aluminium?

Den største barriere for den universelle anvendelse af aluminium i alle bilrammer er omkostningerne. Stål forbliver et mere økonomisk materiale til massemarkedsbiler, og den globale bilindustri har en stor, langvarig etableret varekæde og produktionsinfrastruktur bygget op omkring det. Selvom fordelene ved aluminiums ydeevne er tydelige, skal producenterne afveje disse fordele mod omkostningsmålene for et bestemt køretøjssegment. Efterhånden som produktionsteknologierne udvikler sig og effektiviteten forbedres, fortsætter anvendelsen af aluminium med at brede sig til flere almindelige modeller.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —