Bøjningsteknikker for Bilkomponenter: Præcisionsingeniør for Plade og Rør

TL;DR

Bilproduktion bygger på at mestre to forskellige kategorier af bøjningsteknikker til bilede : pladeudformning til karosseriplader og strukturelle beslag samt rørbøjning til udstødningssystemer og rullestabilitetsrammer. Succes inden for begge discipliner kræver præcis kontrol over tekniske variable såsom minimum bøjning radius , springback-kompensation , og kornretning.

For amatører kan tilgængelige metoder som manuelle bøjningsmaskiner og formning over sække med sand give professionelle resultater ved restaureringsarbejder. Industrielle anvendelser kræver derimod gentagelighed fra CNC-pressemaskiner og kernebøjningsmaskiner for at opretholde strukturel integritet under belastning. Uanset om det er en flange eller et chassis, der formas, er valget af korrekt legering og metode afgørende for, om komponenten bliver holdbar eller brister.

Pladeudformning: Karosseriplader & Strukturelle Komponenter

Emnebøjning er rygraden i bilrestaurering og -produktion. Det omfatter alt fra fremstilling af enkle L-beslag til dannelsen af komplekse sammensatte kurver til fælge og hjulhuse. Hovedmålet er at plastisk deformere metallet langs en lineær akse uden at brække materialets kornstruktur.

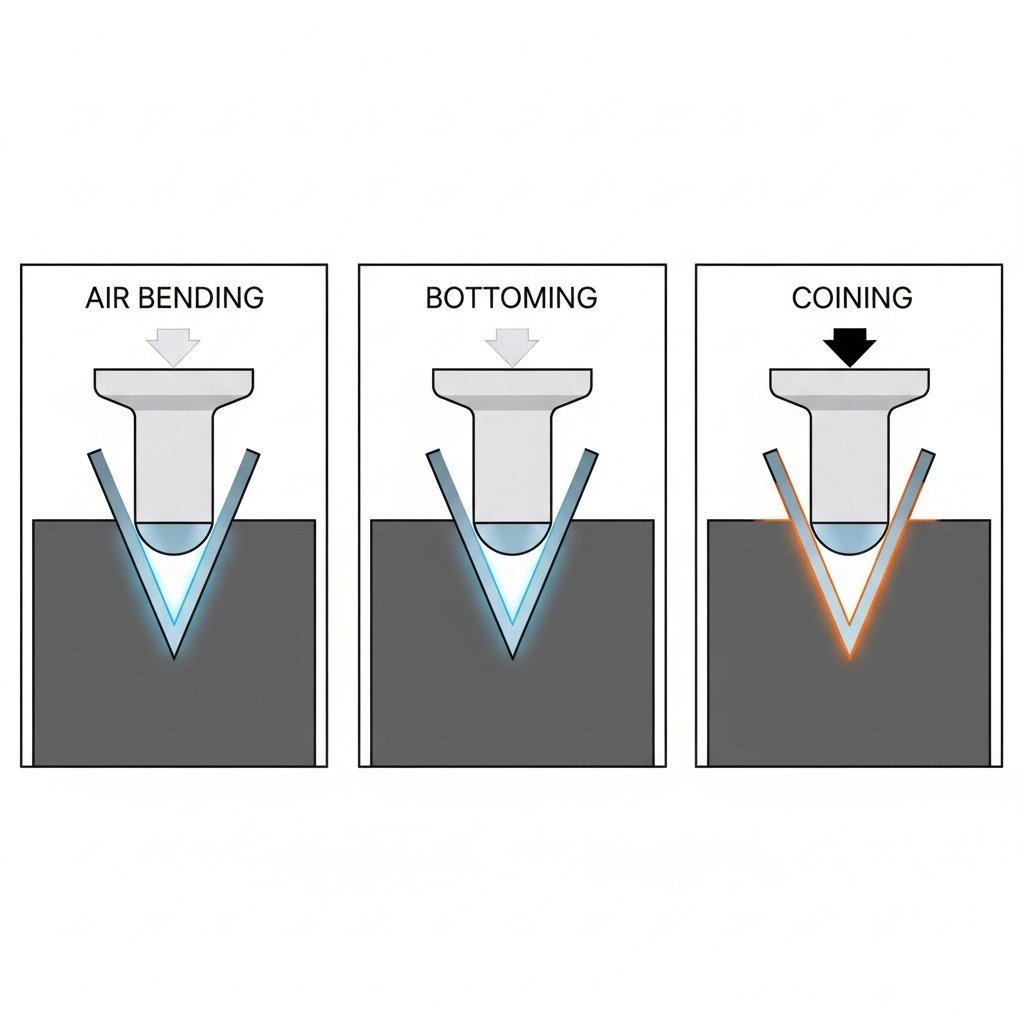

For de fleste automobilapplikationer Press brake bending er branchestandard. Den bruger et stempel- og matrissæt til at presse fladt emne ind i en bestemt vinkel. At forstå de tre tilstande for kantpresseoperation er afgørende for at opnå den ønskede tolerances og bøjningsradius.

Kantpressemetoder: Præcision og kraft

- Luftbøjning: Den mest alsidige og almindelige teknik. Stemplet presser emnet ned i V-matrisen, men presser det ikke mod bunden. Bøjen vinklen bestemmes af, hvor dybt stemplet bevæger sig nedad. Den kræver mindre tonnage og tillader "overbøjning" for at kompensere for springback, hvilket gør den ideel til variable bildele.

- Bundbøjning (Bottoming): Punchen tvinger pladen til nøje at følge V-formens geometri. Dette reducerer fjedring og giver højere præcision end luftbøjning, men kræver mere kraft og specifik værktøjsudrustning for hver vinkel.

- Møntprægning: En metode med høj tonnage, hvor punchen trænger igennem metallets neutrale akse og gør det tyndere under ekstremt tryk. Dette 'mønter' bøjningen og eliminerer fuldstændigt fjedring. Selvom den er uslåelig i præcision, anvendes den sjældent til standard karosseriarbejde på grund af omkostningerne og værktøjsforbruget.

Rullebøjning til kurver

Når man fremstiller store buede komponenter som f.eks. hjulbuer, gearkassekanaler eller motorhjemsplader, er pressebremser utilstrækkelige. Rullebøjning anvender et treslags-system (pyramideopsætning) til gradvis at bøje metallet. Ved at justere afstanden mellem den midterste og ydre ruller kan udformere opnå en jævn, konsekvent radius uden de 'knæklinjer', der knyttes til trinvist pressebøjning.

| Metode | Bedste anvendelse | Nøjagtighed | Omkostning/Force |

|---|---|---|---|

| Luftbøjning | Almindelige beslag, chassisplader | Moderat (følsom over for fjedring) | Lav tonnage / Lav værktøjsomkostning |

| Bundgange | Præcisionsstrukturdele | Høj | Mellem tonnage |

| Prægning | Massproducerede OEM-klemmer/dele | Meget høj (ingen fjedring) | Højt tonnage / Høj slidage |

| Rullebøjning | Forstødninger, tunneler, brede kurver | Variabel (afhængig af operatør) | Lav kraft / Specialiseret maskine |

Rørbøjning: Udstødninger, rullestier og bremseledninger

Bøjning af hule rør stiller en unik udfordring: ydervæggen strækkes og tyndes, mens indvæggen komprimeres og tykkes. Uden passende støtte fører denne belastning til, at røret ovaliseres (fladtrykkes), knækker eller folder sig. I bilindustrien, især ved fremstilling af manifolder, udstødninger og sikkerhedsrammer, er det absolut nødvendigt at bevare rørets indre volumen og strukturelle profil.

Rotationsbøjning mod Rammebøjning

Rammebøjning (eller kompressionsbøjning) er metoden, der anvendes i mange billige mufflerforretninger. En hydraulisk ramme presser en form ind i røret, som understøttes af to ydre ruller. Selvom metoden er billig og hurtig, knuser den ofte røret let, hvilket begrænser luftstrømmen og nedsætter strukturel styrke. Generelt er den uegnet til rullebeskyttelse eller high-performance manifolder.

Rotary Draw Bending er den professionelle standard. Røret spændes fast til en roterende bøjningsform og trækkes rundt om denne. Denne metode bevarer en konstant centrumlinieradius (CLR) og giver rene, gentagelige buer, som kræves ved chassisarbejde.

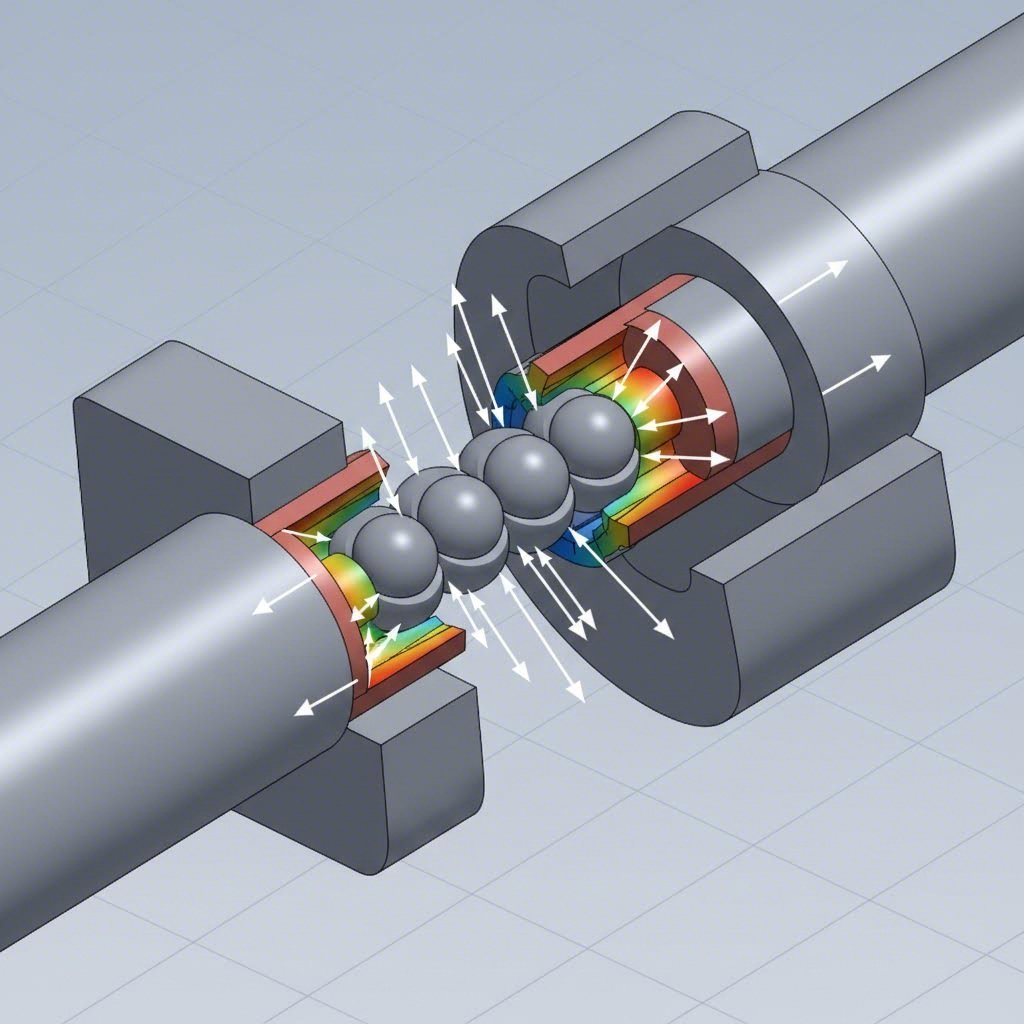

Indsatsens rolle

For højkvalitets bøjninger, især på tyndvægget rustfrit stål eller aluminium, er en Mandrel er uundværlig. En mandrel er en solid stang eller en serie af ledede forbindelser, der indsættes indeni røret under bøjningen.

- Strukturel støtte: Den understøtter de indre vægge for at forhindre sammenbrud eller rynkning.

- Floweffektivitet: Ved at holde røret perfekt rundt sikrer mandrelbøjning maksimal udstødningsgas-hastighed.

- Æstetik: Den skaber de glatte, rynkefrie bøjninger, man ser på high-end manifolde og indtag.

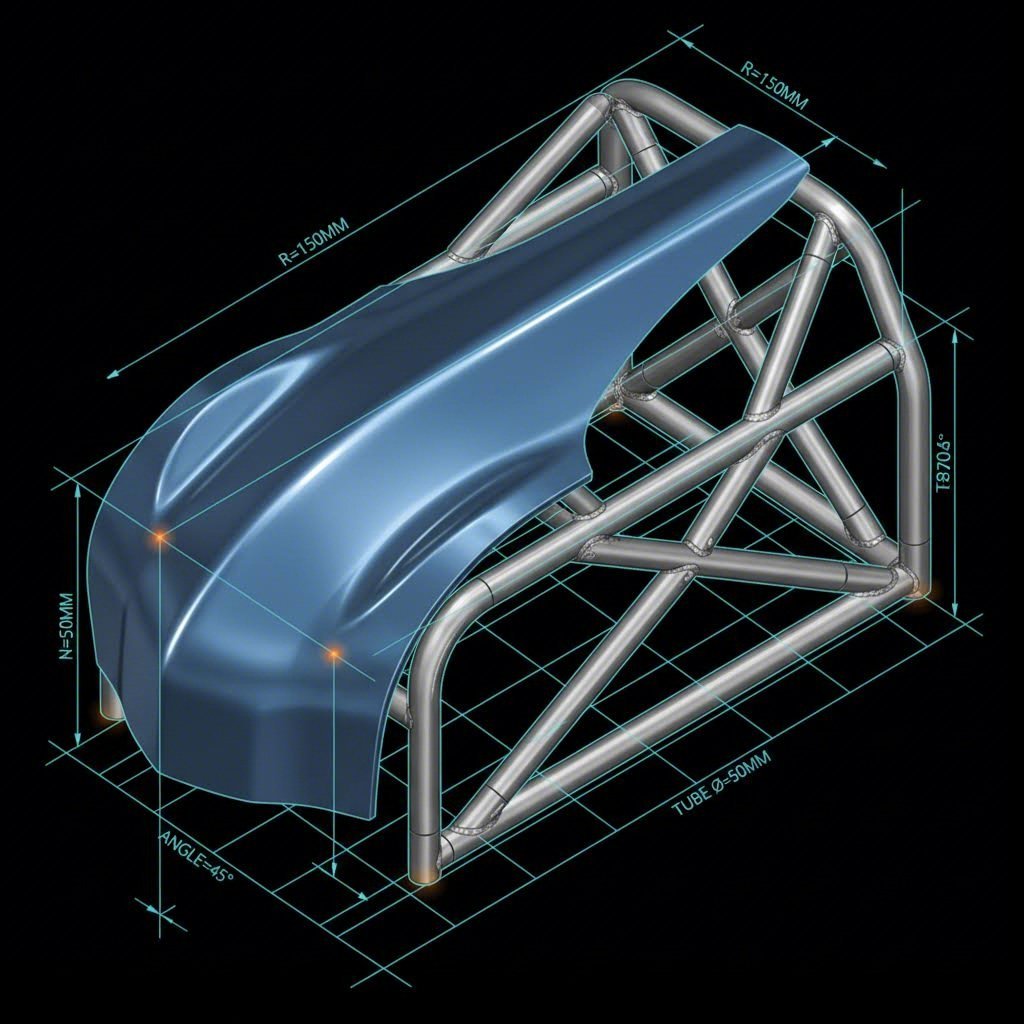

Pro Tip: Når der bøjes rør til rullebeskyttelse (DOM-stål eller Chromoly), skal du bekræfte reglerne hos den relevante myndighed (f.eks. FIA, NHRA). De fleste forbinder rynkebøjninger og kræver specifikke minimale bøjningsradier (typisk 3x rørdiameteren) for at undgå spændingskoncentrationer.

Videnskaben bag bøjning: Design- og materialeovervejelser

At mestre bøjningsteknikker for bildele handler mindre om muskler og mere om matematik. At ignorere de fysiske egenskaber ved metallet fører til revnede flanger og dele, der ikke passer.

Minimum bøjning radius

Hvert metal har en grænse for, hvor stramt det kan bøjes, før ydre fibre revner. Dette er Minimum bøjning radius . Som generel regel for blødt stål bør radius være mindst lig med materialetykkelsen (1T). For aluminium, især hårde legeringer som 6061-T6, skal radius ofte være 3x-4x tykkelsen for at undgå revner. Glødning af aluminiumet (opvarmning og afkøling for at gøre det blødere) kan tillade strammere bukker.

Springtilbage og K-faktor

Metal har hukommelse. Efter en bukning slapper det lidt af og vender delvist tilbage til sin oprindelige form. Dette er Springbage . En 90-graders bukning kræver måske, at man bukker til 92 eller 93 grader for at kompensere for denne elastiske restitution. Højfast stål (som det, der anvendes i moderne chassis) viser væsentligt mere springtilbage end blødt stål.

For at opnå dimensionel nøjagtighed bruger svejsere K-faktor , en faktor, der definerer placeringen af den neutrale akse (den del af metallet, der hverken komprimeres eller strækkes). Ved at beregne den korrekte bukningsudligning ved hjælp af K-faktoren sikres det, at de endelige dimensionsmål stemmer nøjagtigt overens med CAD-tegningen.

Værktøjer til arbejdet: Hobbybrugere vs. professionel udstyr

Barrièren for at komme ind på området for formning af bilmetal er lavere, end mange tror, men kløften mellem hobbyværktøj og industriproduktion er stor. Dit valg af udstyr bestemmer hastigheden, gentageligheden og den maksimale tykkelse, du kan håndtere.

Hobby-Værktøjskassen

For entusiaster, der restaurerer, og skræddersyede mekanikere, giver "manuelle" metoder ofte bedre kontrol ved enkeltfremstillede dele:

- Manuel bøjepresse: Enkelte bøjebænke, der betjenes med håndkraft, kan håndtere lette plader til reparationsskiver.

- Krympe- og strækkeværktøj: Uundværligt til fremstilling af sammensatte kurver (som vinduesrammer) ved mekanisk krympning eller strækning af metallets kant.

- Hammer og dolly: Den grundlæggende metode til udjævning af plader og rettelse af konturer.

- Tvingebøjning: Med sine bløde kæber og en hammer er en robust bankvise en "nullpris" bremse for små bånd.

Skaliering til industriel produktion

Når man går fra prototyper til masseproduktion, skifter teknikkerne fra manuel manipulation til automatiseret stempling med høj tonnage. Industrielle installationer anvender CNC-pressbremser til komplekse, multi-bøjningssekvenser og hydrauliske stemplingspresser til høj volumen effektivitet.

Hvis dit projekt kræver strenge kvalitetsstandarder i stor skala, er det ofte det logiske næste skridt at samarbejde med en specialiseret producent. Virksomheder som Shaoyi Metal Technology at levere omfattende stemplingsløsninger, der udnytter prisskabelser på op til 600 tons til levering af IATF 16949-certificerede komponenter. Uanset om du har brug for styringskræfter eller strukturelle underrammer, overbruger vores ekspertise kløften mellem hurtig prototyping og millioner af masseproducerede dele.

Konklusion

Kunsten at forme metal til bilapplikationer handler om at matche teknikken med komponentens funktion. Mens et udstødningsrør formet med en bøjningspresse kan være tilstrækkeligt til en landbrugsvogn, kræver et chassis til banekørsel nøjagtigheden i bøjning med roterende træk. Ligeledes kræver en kosmetisk karosseriplade den glatte finish fra en rullebøjningsmaskine, mens et strukturelt ophængsbeslag er afhængigt af den præcise nøjagtighed fra en pressebøjningsmaskine.

For den ivrige svejsesmed begynder rejsen med at forstå materialegrænser – at respektere den minimale bøjeradius og forudse springback. Uanset om du hamrer et fjederdæk patch i hånden eller programmerer en CNC-pressemaskine til en produktionsserie, er fysikken den samme. Start med det rigtige materiale, beregn dine tillæg, og vælg bøjningsteknikken, der sikrer sikkerhed og ydeevne.

Ofte stillede spørgsmål

1. Hvad er de tre primære typer pressebøjning?

De tre vigtigste teknikker er Luftbøjning , Bundgange , og Prægning luftbøjning er den mest almindelige, på grund af dens fleksibilitet og lavere krav til kraft. Bunden giver højere præcision ved at presse pladen op mod matricen, mens møntprægning bruger ekstremt højt tryk til at imprimere formen fra matricen i metallet, hvilket helt eliminerer fjedring.

hvilken teknik er bedst til bøjning af biludledningsrør?

Mandrelbukning anses bredt som den bedste teknik til automobiludledningssystemer. Ved at indsætte en støderod (mandrel) indeni røret under bøjningen forhindres det i at blive knust eller rynket. Dette bevarer rørets konstante diameter og sikrer optimal udstødningsgasstrømning samt maksimerer motorens ydelse.

hvorfor revner aluminium ofte, når det bøjes til bildele?

Aluminium revner primært, fordi bøjeradius er for stram eller legeringen er for hård (som T6-temperering). I modsætning til stål har aluminium mindre ductilitet. For at forhindre revnedannelse skal man anvende en større buge radius (typisk 3x-4x materialetykkelsen), bukke tværs gennem kornet i stedet for parallelt med det, eller bruge anneklerede (blødere) aluminiumskrader til komplekse former.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —