Stansning af Belysningskomponenter til Biler: Ingeniørvejledningen

TL;DR

Stansning af automobilbelysningskomponenter er en højpræcisionsfremstillingsproces, der anvendes til at skabe afgørende metaldele til køretøjs belysningssystemer, herunder elektriske terminaler, kølelegemer, reflektorhuse og monteringsbeslag. Da moderne LED-samlinger kræver streng termisk styring og konstant elektrisk ledningsevne, er producenter afhængige af højhastighedsstansning progressiv stansning til produktion af millioner af fejlfrie komponenter. Vigtige overvejelser ved indkøb inkluderer valg af materialer såsom aluminium til varmeafledning, kobber til tilslutning, samt sikring af, at din samarbejdspartner har IATF 16949-certificering for at opfylde globale kvalitetsstandarder for bilindustrien.

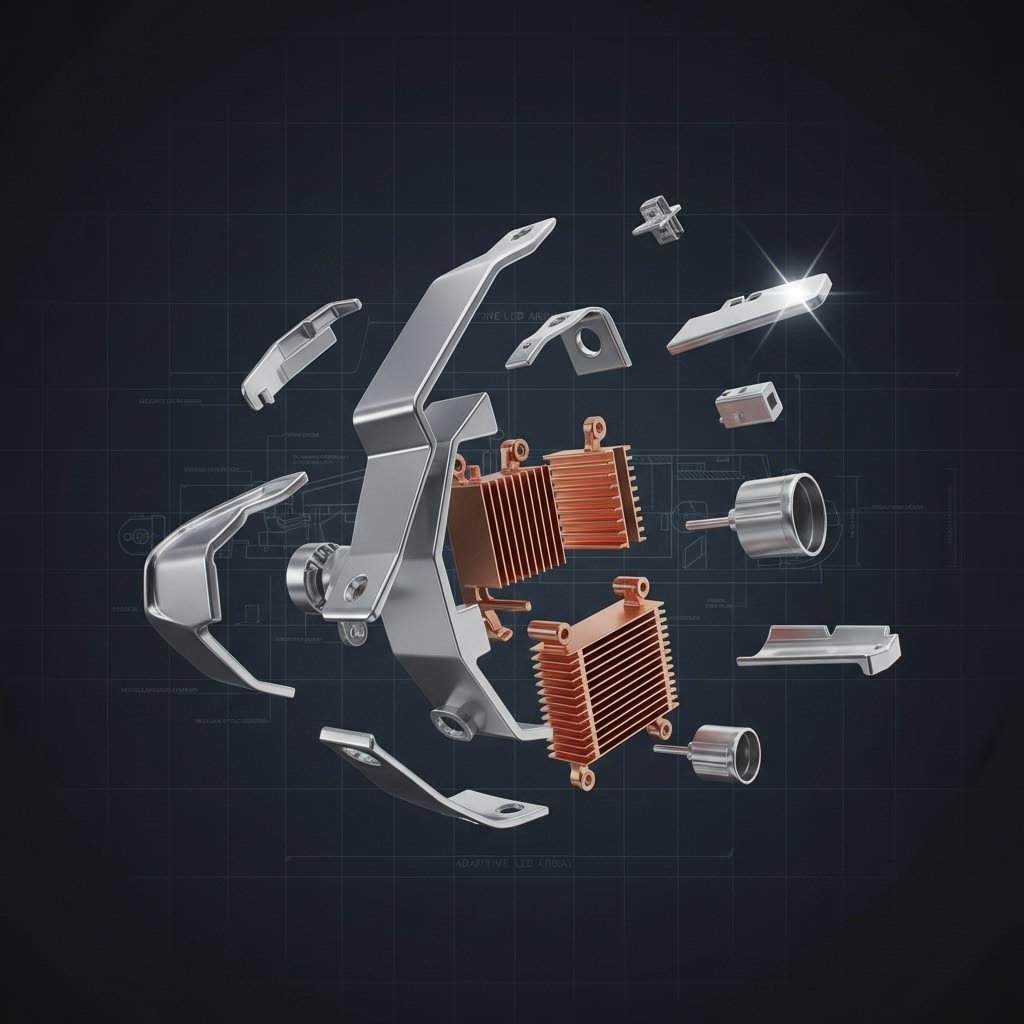

Afgørende stansede komponenter i moderne automobilbelysning

Skiftet fra halogen til LED- og laser-matrixbelysning har forandret kompleksiteten af stansede metaldele. Automobilingeniører har ikke længere brug for blot simple beslag; de kræver i stedet indviklede forbindelser og termiske løsninger, der passer ind i stadig mere kompakte forlygter og baglygter. Højpræcisionsstansning udfører tre primære funktioner i disse systemer: elektrisk forbindelse, strukturel understøttelse og termisk styring.

Elektriske forbindelser

Nervesystemet i enhver belysningsenhed er afhængigt af stansede elektriske komponenter. Bus Bars og lederrammer bliver stanset ud fra kobberlegeringer med høj ledningsevne for effektiv strømfordeling i LED-arrayer. Terminaler og stikforbindelser skal bevare kontaktintegritet på trods af motorvibration og termisk cyklus. I modsætning til standard-forbrugerelektronik har disse automobilkomponenter ofte komplekse geometrier, der er designet til at låse sikkert fast i plastiske injektionsformede kabinetter, en proces kendt som insert-formning.

Komponenter til termisk styring

LED-levetid er direkte knyttet til varmeafledning. Metalstansning giver en omkostningseffektiv løsning for at skabe varmesink og varmespredere. Ved at stanse aluminiumslegeringer kan producenter skabe lette komponenter med stort overfladeareal, der trækker varme væk fra følsomme dioder. Disse dele integreres ofte direkte med printkortet (PCB) eller kabinetten for at sikre hurtig varmeoverførsel.

Optisk og strukturel hardware

Selvom kunststof dominerer linser, er metalstansning stadig bedre til strukturel stivhed og optisk præcision i bestemte områder. Refleksrør og pæreskærme kræver højkvalitets overfladebehandlinger for at styre lysbaner uden forvrængning. I mellemtiden sikrer stål i tykkelse monteringsbrækker og fastgørelsesklip at hele belysningsmodulet forbliver justeret og sikkert fastgjort, selv når køretøjet kører over ujævnt terræn.

Materialevalgsstrategi: Ledningsevne, vægt og varme

At vælge det rigtige materiale er en ingeniørmæssig afvejning mellem ydelse, vægt og omkostninger. I stansning af billys-komponenter dominerer tre materialfamilier, hvor hver især har et særskilt ingeniørmæssigt formål.

Kobber- og messinglegeringer

For elektriske komponenter er Kobber C110 (elektrolytisk raffineret) standard på grund af sin fremragende elektriske ledningsevne (100 % IACS). Rent kobber er dog blødt. For terminaler, der kræver fjeder-egenskaber for at opretholde kontakttryk, specificerer ingeniører ofte messing eller højtydende beryllium kobber legeringer. Disse materialer tilbyder den nødvendige brudstyrke til at modstå udmattelse, samtidig med at de bevarer tilstrækkelig ledningsevne.

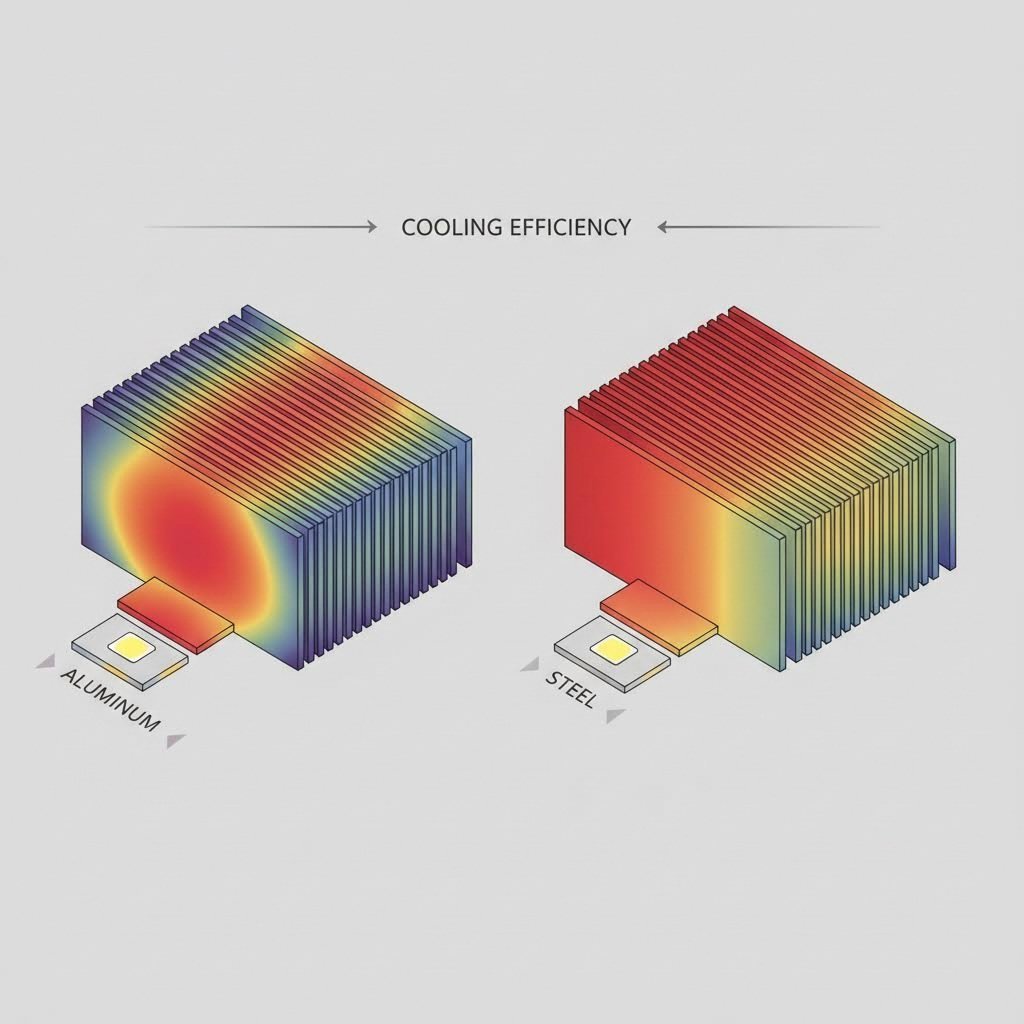

Aluminium alloyer

Aluminium 5052 og 6061er det foretrukne valg til kølelegemer og kabinetter. Aluminium har fremragende varmeledningsevne – afgørende for afkøling af high-power LED'ere – og vejer kun en brøkdel af kobber eller stål. Det er desuden naturligt korrosionsbestandigt, men kan være udsat for "galling" (materialeadhæsion) under stemplingsprocessen, hvilket kræver specialiserede værktøjsbelægninger og smøremidler.

Rustfrit og koldvalsede stål

Til ydre strukturelle dele eller interne komponenter, der er udsat for fugt, rustfrit stål fra 300-serien yder fremragende korrosionsbestandighed uden behov for sekundær pladering. Til indre beslag, hvor korrosion er mindre kritisk, men styrke er afgørende, koldtvalset stål forbliver det mest omkostningseffektive valg, ofte med zinkpladering eller e-coating efter produktionen.

Produktionsprocesser: Progressiv stansning mod dybfremstilling

Valget af stansmetode afhænger i høj grad af komponentens geometri og produktionsvolumen. Projekter inden for bilbelysning omfatter typisk store mængder (hundreder af tusinder til millioner af dele), hvilket gør effektivitet til en afgørende faktor.

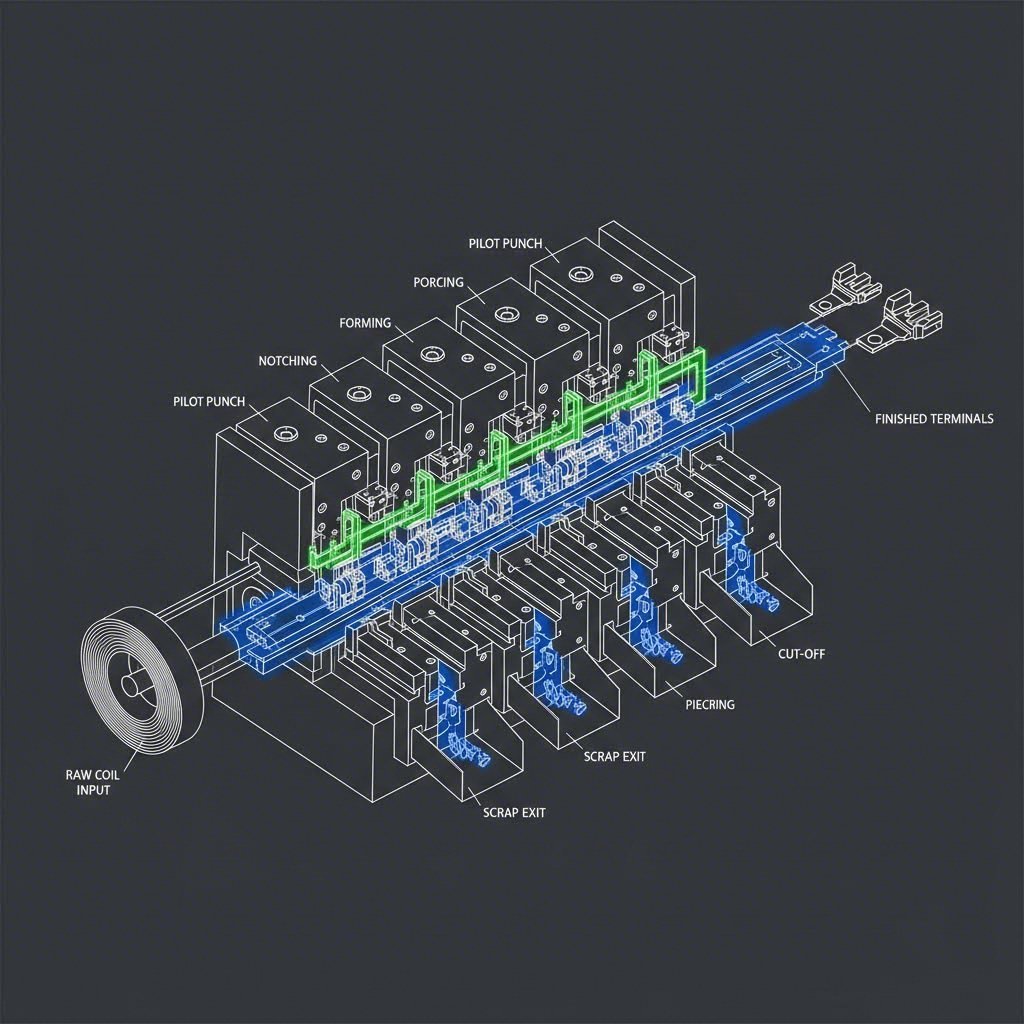

Progressiv stansning

Progressiv stansning er branchestandarden til produktion af komplekse små til mellemstore dele som terminaler, klipser og ledende rammer. I denne proces føres en metalrulle gennem en række stationer i en enkelt værktøjsform. Hver station udfører en specifik operation – skæring, bøjning, punktering eller prægning – mens stripen bevæger sig fremad. Den færdige del adskilles i den sidste station. Denne metode er ekstremt hurtig og kan køre hundredvis af slag i minuttet, hvilket sikrer en lav stykpris ved store serier.

Dybtrækstansning

For komponenter, der er cylinderformede eller kasseformede med betydelig dybde – såsom kondensatordåser, pæresockets eller bestemte reflektorhuse – dybtrækstansning er påkrævet. Denne proces strækker metalpladen ind i en støbning. Det er teknisk krævende, da materialet skal flyde uden at revne eller rynke. Selvom det er langsommere end progressiv stansning, er det den eneste måde at skabe sømløse, hule metalformer, som er integreret i tætsluttende belysningsenheder.

Nøgleudfordringer: Præcision, varme og overfladekvalitet

Stansning til automobilbelysning stiller unikke krav, der adskiller det fra almindelig industrielt stansning. Leverandører skal kontrollere variable faktorer, som påvirker både den æstetiske og funktionelle kvalitet af lyset.

Optisk overfladekvalitet er afgørende for reflektorer og kosmetiske kanter. Selv mikroskopiske ridser eller støbemærker kan sprede lyset uhensigtsmæssigt eller skabe synlige defekter i et præmie-forlygtesystem. Producenter bruger polerede carbiddies og specialiserede håndteringssystemer for at sikre, at dele forbliver ubeskadigede gennem hele produktionsprocessen.

Termisk forvrængning er en anden risiko. Når LED'er fungerer, genererer de lokaliseret varme. Stemplede kølelegemer skal have perfekt flade monteringsoverflader for at sikre fuld kontakt med LED-pladen. Enhver krumning eller spidser kan skabe luftmellemrum, som virker som isolatorer og fører til tidlig LED-svigt.

Leverandørvalg: Indkøb og certificering

At vælge en stempelpartner til bilbelysning handler ikke kun om pris; det handler om risikominimering og skalerbarhed. Bilelskabens supply chain kræver streng overholdelse af kvalitetsstandarder for at forhindre tilbagekaldelser og sikre sikkerheden.

Det ufravigelige: IATF 16949

Enhver leverandør, der fremstiller komponenter til bilindustriens supply chain, skal være certificeret i henhold til IATF 16949 . Denne standard går ud over ISO 9001 og fremhæver forebyggelse af fejl, reduktion af variation og kontinuert forbedring. Den sikrer, at stamperen har robuste processer for FMEA (Failure Mode and Effects Analysis) og PPAP (Production Part Approval Process), hvilket garanterer, at hver eneste beslag eller terminal opfylder de præcise tekniske specifikationer.

Bro mellem prototype og produktion

Et almindeligt udfordring i automobilindkøb er overgangen fra prototype til massproduktion. Ingenører har ofte brug for små serier til validering, inden de investerer i kostbar fast værktøjsudstyr. Det er værdifuldt at finde en partner, der kan håndtere hele denne livscyklus. For eksempel, Shaoyi Metal Technology specialiserer sig i at dække dette behov og tilbyder omfattende stanseløsninger, der skalerer fra hurtig prototyping på 50 enheder til højvolumenproduktion på millioner af enheder. Deres kapaciteter inkluderer pressekraft op til 600 tons og streng overholdelse af IATF 16949, hvilket gør det muligt for dem at levere kritiske komponenter som styreledninger sammen med præcisionslyskomponenter i konstant OEM-kvalitet.

Strategisk indkøb til belysning

En køretøjs belysningsystems ydeevne afhænger lige så meget af det stansede metal bag linsen som af linsen selv. Ved at forstå samspillet mellem materialeegenskaber, stanseprocesser og kvalitetscertificeringer kan indkøbsteam sikre komponenter, der garanterer sikkerhed, holdbarhed og overholdelse af regler og krav. Prioriter leverandører, der ikke kun demonstrerer produktionskapacitet, men også ingeniørkompetence i termiske og elektriske udfordringer.

Ofte stillede spørgsmål

1. Hvad er det bedste materiale til automobil-LED-kølelegemer?

Aluminiumlegeringer, især 5052 og 6061, er standard for LED-kølelegemer. De tilbyder en optimal balance mellem høj termisk ledningsevne, lav vægt og omkostningseffektivitet i forhold til kobber. Aluminium dissiperer effektivt varmen fra kraftige LED'er, hvilket forhindrer overophedning og forlænger lyseenhedens levetid.

2. Hvorfor foretrækkes progressiv stansning til belysningskontakter?

Progressiv stansning foretrækkes, fordi det muliggør en hurtig, kontinuerlig produktion af komplekse geometrier med stramme tolerancer. Da bilbelysning kræver millioner af identiske kontakter og stik, sikrer denne proces ensartethed og lave omkostninger pr. enhed, hvilket er afgørende for masseproduktion.

3. Kan stansede dele erstatte trykstøbte komponenter i belysningsmonteringer?

Ja, i mange tilfælde. Stanskede plademetaldele er ofte lettere og billigere at producere end die-cast-alternativer. Selvom trykstøbning tillader mere varierende vægtykkelser, er stansning overlegen til tyndvæggede, højstyrkeapplikationer som f.eks. beslag, skærme og klemmer, hvilket bidrager til en samlet reduktion af køyretøjets vægt.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —