Proč většina výlisků automobilových dílů selže a jak uspět

Jádro výroby automobilů

Co je výroba dílů pro automobily pomocí výstřižků?

Nikdy jste se zamýšleli, jak jsou těsnění karoserie, konzoly nebo upevnění motoru vyráběny s takovou přesností a jednotností? Odpověď spočívá v procesu zvaném tlačení autokomponent . Pro účely této definice výstřižků jde o výrobní metodu, která přeměňuje ploché kovové plechy na složité tvary a konstrukce tvořící moderní vozidlo. Toto je prováděno pomocí výkonných lisy na výstřižky a důkladně promyšlených nástrojů, čímž se zajišťuje, že každá součástka splňuje přísné požadavky na rozměry, pevnost a přesazení.

Když se podíváte na rozsah výrobního procesu automobilového průmyslu , je zřejmé, proč je výlisková výroba tak důležitá. Představte si, že se snažíte ručně vyrobit tisíce nebo dokonce miliony identických, kvalitních dílů. Zně to nemožně, že? Právě proto přichází výlisková výroba, která umožňuje automobilkám uspokojit poptávku po velkých sériích s rychlostí a přesností.

Odhaduje se, že více než polovina všech kovových komponent v typickém vozidle je vyráběna pomocí procesů výliskování kovů, čímž se stává klíčovou součástí automobilové výroby.

Základ moderní výroby vozidel

Takže, co je výliskování ve větším měřítku? V podstatě je tváření karosářských dílů proces, který formuje většinu toho, co vidíte (a nevidíte) v automobilu – od vnějších karosářských panelů po složité vnitřní konzoly. Tato technika nejde jen o tvárení kovu; jde o zajištění, aby každá součástka byla odolná, konzistentní a ekonomicky efektivní. Automatizací procesu tváření mohou výrobci automobilů dodávat vozidla, která splňují přísné normy bezpečnosti, výkonu a estetiky, a zároveň udržet výrobní náklady pod kontrolou.

- Vysoké objemy výroby: Tváření umožňuje rychlou výrobu tisíců identických dílů.

- Přesnost a konzistence: Každý vyražený díl odpovídá přesným tolerancím, což je kritické pro bezpečnost a výkon.

- Odolnost: Tento proces vytváří díly, které odolají náročným podmínkám každodenního provozu.

Stručně řečeno, tlačení autokomponent je tichou silou, která zajišťuje efektivitu a spolehlivost moderních vozidel. Bez ní by výrobní proces v automobilovém průmyslu byl mnohem méně efektivní a vozidla by nedosahovala vysokých nároků, které řidiči očekávají. Jak se budeme více zaobírat touto problematikou, pochopíte, proč je ovládnutí tohoto procesu klíčové pro úspěch v automobilovém průmyslu.

Poznávání klíčových procesů automobilového výstřižku

Vysvětlení klíčových technik výstřižku

Když vidíte dokonale tvarované blatníky vozu nebo složité motory, napadlo vás někdy, jak je možné dosáhnout takové přesnosti v masové výrobě? Odpověď spočívá ve výstřižkovém procesu ve výrobě – souboru vysoce specializovaných metod, které přeměňují ploché kovové plechy na složité komponenty nezbytné pro výrobu automobilových dílů. Pojďme rozebrat tři nejdůležitější techniky: progresivní výstřižek, transferový výstřižek a hlubokotažný proces.

- Progresivní výstřižek: Představte si průmyslový kovový výstřižkový stroj pracující jako linka pro montáž kovových dílů. V tomto procesu se pás kovu pohybuje skrze řadu stanic, z nichž každá provádí konkrétní operaci – jako je řezání, ohýbání nebo výstřih – dokud není hotový finální díl. Kouzlo automobilových komponent postupného výstřihu spočívá v rychlosti a efektivitě, což z něj dělá ideální volbu pro výrobu velkého množství menších, detailních dílů s přesnými tolerancemi.

- Výstřižné nástroje s přenosem: Představte si nyní pohyb dílů nezávisle z jedné stanice na druhou. V tomto případě přenášejí díl z jednoho nástroje na další mechanické rameno, což umožňuje větší flexibilitu a možnost odstraňovat přebytečný materiál v různých fázích. Výstřižné nástroje s přenosem jsou vhodné pro výrobu větších nebo složitějších tvarů, které vyžadují více operací, ale ne nutně stejnou vysokou rychlostí jako postupné nástroje.

- Hluboké tvarování: Nikdy jste se zamýšleli, jak se vyrábějí palivové nádrže nebo skříně motorů s hladkými, hlubokými dutinami? Tažení do hloubky je specializovaný proces lisovací výroby, při kterém je kovový plech tažen do formy, čímž vznikají díly, jejichž hloubka přesahuje průměr. Tato technika je ideální pro výrobu silných, dutých komponent, které vyžadují odolnost a lehkou konstrukci.

Porovnání postupného lisování, transferového lisování a tažení do hloubky

Výběr správné metody lisování závisí na tvaru, velikosti a výrobním množství dílu. Níže naleznete srovnání těchto tří procesů vedle sebe:

| Razicí proces | Nejlepší pro | Rychlost výroby | Složitost nástrojů | Typické díly |

|---|---|---|---|---|

| Progresivní razení | Velké množství, malé až střední velikosti, detailní díly | Velmi vysoká | Vysoká (vícestupňová) | Konzoly, konektory, spony |

| Přenosové razítko | Velké, složité tvary nebo menší výrobní série | Střední | Střední (samostatné formy) | Konstrukční díly, příčné nosníky, velké konzoly |

| Hlubokého tvarování | Díly s významnou hloubkou (hloubka > průměr) | Střední | Vysoká (přesné nástroje a kontrola) | Palivové nádrže, motorové skříně, karosářské díly |

Proč je výběr procesu důležitý v automobilovém průmyslu

Automobilový proces tváření není univerzální. Například pokud výrobce potřebuje tisíce identických svorek, postupné tváření na nástrojích – často integrované s automatickými podávači – zajišťuje rychlost a konzistenci. U větších a složitějších tvarů, jako je konstrukční příčka automobilu, nabízí tváření na přenosných nástrojích větší flexibilitu. A pokud jde o hluboké, bezševné díly, jako jsou palivové nádrže, je nejvhodnějším řešením proces hlubokotažný, i když vyžaduje pečlivou kontrolu vlastností materiálu a přesnosti nástrojů.

Každý proces tváření při výrobě má své výhody i výzvy. Postupné nástroje vynikají efektivitou, vyžadují však přesné nastavení a údržbu. Přenosové nástroje umožňují větší přizpůsobení, ale mohou být pomalejší. Tažení vyžaduje přesnou kontrolu toku kovu, aby se předešlo vadám, ale nemá obdoby při výrobě silných, lehkých a složitých dutých tvarů.

Jakmile se začnete orientovat v tom, jak volba materiálů a nástrojů ovlivňuje tyto procesy, pochopíte, proč je ovládání umění tváření autodílů klíčové pro výrobu kvalitních a spolehlivých automobilových součástek.

Důležité materiály pro tvářené autodíly

Výběr materiálu při tváření

Když se podíváte na ostře řezané linie karoserie automobilu nebo pocítíte sílu jeho podvozku, napadlo vás někdy, z jakých materiálů se tyto kovové části vyrábějí? Odpověď není tak jednoduchá, jako pouhé „kov“ – jedná se o důkladně promyšlenou kombinaci vědy, inženýrského umění a ekonomiky. Výběr správného materiálu pro plechové součásti má zásadní dopad na hmotnost vozidla, jeho bezpečnost, výkon a dokonce i konečnou cenu.

Rozložme si to. Nejčastěji používané materiály pro výrobu plechových karoseriových dílů jsou ocelové a hliníkové slitiny, avšak volba závisí na konkrétní funkci jednotlivých komponent. Například konstrukční upevnění může vyžadovat odolnost vysokopevnostní oceli, zatímco lehká kapota může profitovat z nižší hustoty hliníku. Další specializované kovy, jako je nerezová ocel nebo měděné slitiny, rovněž nacházejí uplatnění v konkrétních elektrických nebo korozně náročných aplikacích.

Ocel: Klasická volba pro sílu a všestrannost

Ploché ocelové výlisky zůstávají základním kamenem většiny kovových automobilových dílů. Proč? Ocel nabízí silnou kombinaci vysoké pevnosti, odolnosti a nákladové efektivity. Její použití je zejména oblíbené pro konstrukční díly, bezpečnostně kritické konstrukce a bílé karoserie, které vyžadují odolnost proti nárazu a tuhost. Pokročilé vysokopevné oceli (AHSS) a vysokopevné nízkolegované oceli (HSLA) se nyní široce používají, což přispívá ke snížení hmotnosti, přičemž se udržují bezpečnostní standardy. Tyto oceli jsou navrženy pro specifické mechanické vlastnosti, díky čemuž jsou ideální pro díly, které musí v případě nehody pohltit energii nebo nést těžká zatížení.

Ocel má však i své nevýhody. Její hustota znamená, že přidává vozidlu větší hmotnost, což může ovlivnit spotřebu paliva. A pokud není opatřena povrchovou úpravou nebo není z nerezové oceli, může být v průběhu času náchylná ke korozi. Global Gauge ).

Hliník: Lehká inovace pro moderní automobily

Hliníkové automobilové díly získávají na oblibě, protože výrobci automobilů usilují o lepší palivovou účinnost a nižší emise. Největší výhodou hliníku je jeho vysoký poměr pevnosti k hmotnosti – může dosáhnout pevnosti oceli v mnoha aplikacích, přičemž výrazně snižuje hmotnost dílu. Díky tomu je ideální pro karosové díly, kola, ramena zavěšení a dokonce i některé motory. Hliník také přirozeně odolává korozi, což je výhodné pro trvanlivost a vzhled.

Hliník však není dokonalý pro každou práci. Obecně je dražší než ocel a i když je pevný, nemusí být vhodný pro nejnáročnější konstrukční aplikace. Proto výrobci často používají kombinaci obou kovů, aby optimalizovali potřeby každého dílu.

Ocel vs. hliník v moderních automobilech: Výhody a nevýhody

- Výhody oceli: Vysoká pevnost, vynikající trvanlivost, nákladová efektivita, vhodnost pro mnoho automobilových plechových dílů.

- Nevýhody oceli: Těžší (zvyšuje hmotnost vozidla), může korodovat, pokud není řádně ošetřen.

- Výhody hliníku: Lehký (zlepšuje palivovou účinnost), silný vzhledem ke své hmotnosti, přirozeně odolný proti korozi, recyklovatelný.

- Nevýhody hliníku: Obecně dražší, není tak silný jako ocel pro některé konstrukční aplikace, může být náročnější na tvarování při určitých procesech tváření plechů.

Jiné kovy používané při tváření automobilových dílů

Ačkoli ocel a hliník dominují, někdy se při tváření automobilových dílů používají i jiné kovy. Nerezová ocel se používá pro svou odolnost proti korozi v výfukových systémech a v dekorativních prvcích. Měděné slitiny jsou nezbytné pro elektrické konektory a součástky elektroinstalace díky své vysoké vodivosti. Každý materiál je vybírán na základě specifických požadavků na danou součástku – ať už jde o pevnost, vodivost nebo odolnost vůči povětrnostním vlivům.

V konečném důsledku je správná volba materiálu při tváření kovů v automobilovém průmyslu otázkou rovnováhy. Jde o to, přizpůsobit vlastnosti každého kovu požadavkům vozidla – zajistit, aby každá vyražená součást, ať už jde o nárazově odolný rám, nebo lehkou kapotáž, poskytovala bezpečnost, výkon a hodnotu. V následující části uvidíte, jak věda návrhu nástrojů a forem oživuje tyto volby materiálů a formuje každý detail konečného produktu.

Kritická role nástrojů a návrhu forem

Věda o návrhu nástrojů a forem

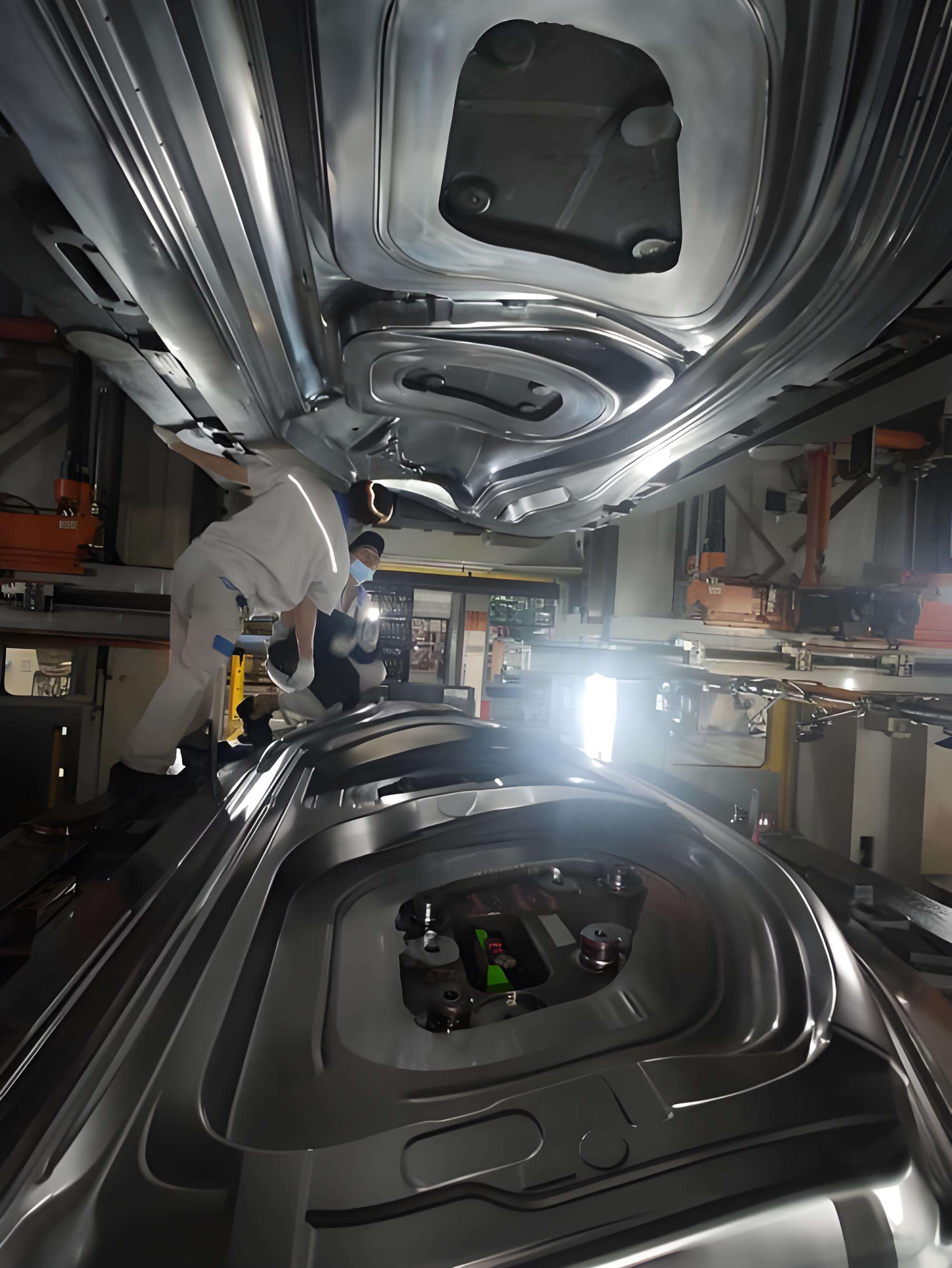

Nikdy jste se zamýšleli, proč některé vyražené automobilové součástky dokonale zapadají, zatímco jiné mají kvalitativní problémy nebo se rychle opotřebovávají? Rozdíl často spočívá v návrhu a inženýrském provedení tlačové formy pro automobilový průmysl které formují každý kus kovu. Představte si formu jako vlastní lití – její přesnost určuje, zda blatník, upevnění nebo panel automobilu odpovídá přísným tolerancím požadovaným u moderních vozidel.

Takže, co dělá skvělý kovárenská forma pro automobilní průmysl ? Začíná to odborností v inženýrství. Nástroje jsou navrhovány pomocí pokročilého softwaru CAD, přičemž každá křivka, hrana a prvek jsou upraveny přesně pro konkrétní díl. Cílem je zajistit, aby kov proudil hladce, přesně se formoval a snadno uvolnil – bez trhlin, vrásek nebo deformací. I malá vada v návrhu nástroje může vést ke závažným vadám nebo zpožděním ve výrobě.

Volba materiálu: Proč záleží na materiálu nástrojů

Znějí složitě? Protože to skutečně je. Volba materiálu pro automobilová karoserie přímo ovlivňuje jejich výkon a životnost. Většina nástrojů pro tváření automobilových dílů je vyrobena ze speciálních nástrojových ocelí – jako je D2 nebo A2 – vybraných pro jejich výjimečnou tvrdost, odolnost proti opotřebení a houževnatost. Tyto slitiny často obsahují chrom, vanad a molybden, které zvyšují odolnost a brání vzniku trhlin. Pro větší tělesa nástrojů se běžně používá litina (šedá nebo tvárná) díky své stabilitě a nákladové efektivitě, zatímco karbidové vložky mohou posilovat klíčové řezné hrany.

- Nástrojové oceli (D2, A2): Vysoká tvrdost a odolnost proti opotřebení pro dlouhé výrobní série.

- Litina: Vynikající tlumení vibrací a obrábění pro velké konstrukce nástrojů.

- Tvrdokové destičky: Mimořádná odolnost hran proti opotřebení pro vysokosériové nebo abrazivní aplikace.

Správná kombinace zajišťuje, že nástroje vydrží obrovské síly při lisování – cyklus za cyklem – bez ztráty tvaru nebo přesnosti.

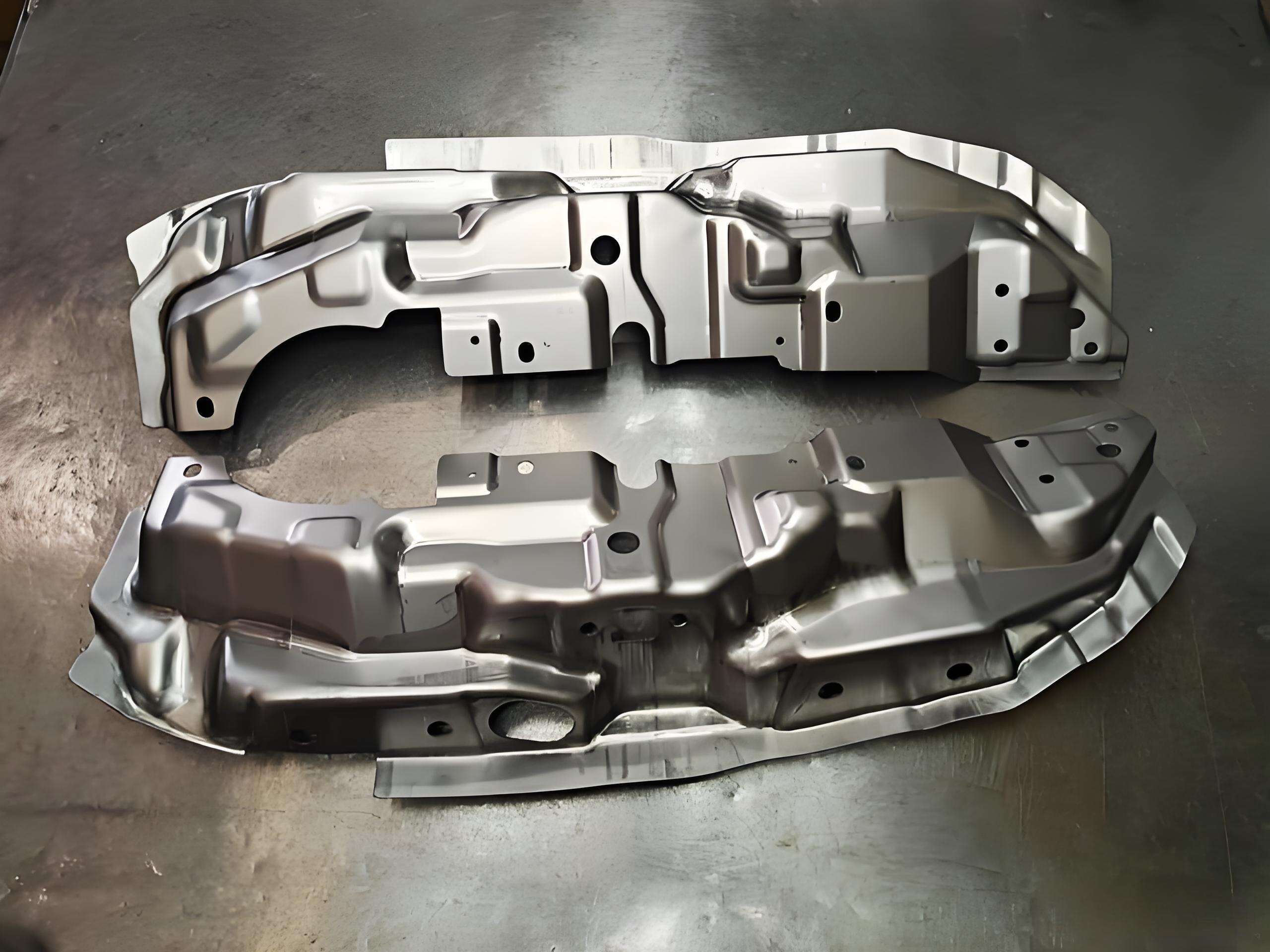

Od prototypových výlisků po sériovou výrobu

Než nástroj vstoupí do plné výroby, výrobci často spoléhají na prototypové výlisky pro ověření návrhů a včasné odhalení problémů. Nástroje pro prototypy – někdy označované jako měkké nástroje – umožňují rychlou a nákladově efektivní výrobu malých sérií pro testování a úpravy návrhu. Tato fáze je klíčová: umožňuje inženýrům doladit nástroj, upravit tolerance a zajistit finální kovárenská forma pro automobilní průmysl poskytuje stálé, vysoce kvalitní výsledky při sériové výrobě.

- Prototypové výlisky pomáhají identifikovat potenciální problémy ještě před investicí do nákladné tvrdé výrobní techniky.

- Spolehlivě propojují koncept a výrobu, čímž zkracují dobu uvedení nových modelů na trh.

Jakmile je návrh ověřen, pro vysoké série se vytvoří tvrdá výrobní technika, která zajistí, že každý výlisek splňuje přísné požadavky.

Údržba a řízení opotřebení: Ochrana vaší investice

Představte si, že investujete do přesného automobilová karoserie —a poté vidíte, jak jeho výkon klesá po několika tisících cyklech. Proto je nezbytná pravidelná údržba a řízení opotřebení. Pravidelné kontroly, čištění a včasné opravy prodlouží životnost prototypových i výrobních nástrojů, zabrání vzniku vad a nákladným výpadkům. Materiały odolné proti opotřebení a povrchové úpravy (např. nitridace nebo tvrzený chromový povlak) dále zvyšují životnost a zaručují, že každý výlisek zůstává konzistentní — cyklus za cyklem.

Shrnutí: Úspěch při výrobě součástí automobilů metodou hlubokého tažení závisí na umění a vědě návrhu nástrojů a forem. Od výběru materiálu až po výrobu prototypů a údržbu – každý detail ovlivňuje kvalitu, efektivitu a spolehlivost konečného produktu. V další části si ukážeme, jak přísné normy kontroly kvality zajistí, že každá vytažená součástka odpovídá očekáváním průmyslu.

Kontrola kvality a přesnostní normy

Zajištění kvality každé součástky

Když vezmete v úvahu obrovský počet sestav vytažených mechanických součástek v jediném vozidle, možná se ptáte: jak výrobci zajistí, že každá součástka odpovídá přísným normám? Odpověď spočívá v přísném systému kontroly kvality – který odděluje kvalitní náhradní díly automobilů od těch, které nesplňují požadavky. Ve světě tlačení autokomponent není kvalita jen módním pojmem; jedná se o nezbytnou podmínku, která definuje bezpečnost, výkon a dlouhodobou spolehlivost.

Základem tohoto systému je koncept přesnými rozměry . Představte si vyražený úhelník nebo díl podvozku, který je jen o zlomek milimetru mimo. I takto malá odchylka může vést k potížím při montáži, vzniku vibrací nebo v nejhorším případě k bezpečnostním rizikům. Proto je každý krok procesu výtlačky důkladně sledován – od prvního úderu razníku až po finální kontrolu. Výrobci, kteří usilují o výkonné výtlačky musí dodávat díly, které dokonale zapadají, bezproblémově fungují a odolávají reálnému namáhání.

Pohyb v rámci automobilových norem kvality

Jak tedy dosáhnout tohoto stupně přesnosti? Průmysl využívá globálně uznávaných norem a certifikací, z nichž nejdůležitější je IATF 16949 . Tato norma, vyvinutá mezinárodním automobilovým úkolovým týmem, je speciálně přizpůsobená pro automobilové dodavatele a vychází z normy ISO 9001. Vyžaduje, aby firmy implementovaly účinné systémy řízení kvality, zaměřené na prevenci vad, kontrolu procesů a neustálé zlepňování.

Certifikace podle IATF 16949 je více než jen odznakem – je to důkaz, že výrobce může trvale dodávat sestavy vyrobené z plechových dílů, které splňují nejvyšší očekávání automobilového průmyslu. Zároveň signalizuje zákazníkům a automobilkám, že dodavatel je oddán kvalitě, zmírňování rizik a neustálému zlepňování ( Manažer PPAP ).

Dalším pilířem zajištění kvality je Proces schvalování výrobních dílů (PPAP) . Představte si PPAP jako podrobný kontrolní seznam, který zajišťuje, že každý nový nebo upravený díl je plně ověřen ještě před zahájením sériové výroby. Zahrnuje vše od návrhové dokumentace a certifikací materiálů až po studie způsobilosti procesu a kontrolu vzorků. Dodržováním PPAP mohou výrobci včas odhalit potenciální problémy a zajistit, že na montážní linku dorazí pouze díly splňující všechny požadavky.

- Kontrola příchozích materiálů: Ověření, že surové materiály splňují požadované specifikace ještě před zahájením procesu tváření.

- Kontroly v průběhu výroby: Sledování kritických rozměrů a znaků v každé fázi tváření, zajištění dodržování přesných tolerancí.

- První kontrolní protokol (First Article Inspection): Podrobná kontrola a dokumentace prvního dílu z nového nástroje nebo výrobní série.

- Závěrečná kontrola kvality: Komplexní přehled hotových dílů z hlediska povrchové úpravy, přesnosti přiléhání a funkčního výkonu.

- Podání PPAP: Poskytnutí úplné dokumentace a vzorových dílů zákazníkovi ke schválení před zahájením sériové výroby.

- Pravidelné audity procesů: Pravidelné kontroly zajišťující stabilitu procesu, kalibraci zařízení a kvalifikaci operátorů na požadované úrovni.

Proč je kvalita důležitá pro náhradní a OEM díly

Když jste kdy nakupovali kvalitní náhradní díly na auto a přemýšleli jste, proč některé značky trvale dosahují lepších výsledků než jiné? Často to souvisí s jejich oddaností těmto normám kvality. Nejlepší dodavatelé – ti, kteří nabízejí nejvyšší kvalitu na trhu náhradních dílů – investují do pokročilých testů, certifikací a neustálého zlepšování. Vědí, že jediný vadný držák nebo špatně vyražený panel může ohrozit výkon a pověst celého vozidla.

U výroby lisovaných dílů je tato pozornost věnována detailům ještě důležitější. U aplikací vystavených vysokému namáhání – jako jsou upevnění zavěšení nebo držáky pohonu – je třeba použít díly, které vydrží extrémní zátěž a nepříznivé podmínky. Proto se průmysloví lídři dostávají dál než k základním požadavkům, a využívají testování za reálných podmínek, pokročilé materiály a účinné procesní kontroly, aby dodávali sestavy lisovaných mechanických dílů, které odolají nejnáročnějším podmínkám.

Jak můžete vidět, kontrola kvality je základním pilířem spolehlivých součástí získaných tvářením. Od globálních certifikací po ruční kontroly – každý krok je navržen tak, aby každá součástka, ať už OEM, nebo pro náhradní díly, splňovala nejvyšší standardy. V další části se podíváme, jak tyto kvalitou řízené tvářené díly nacházejí své místo v moderním automobilu a podporují vše od karoserie po pohonné jednotky.

Použití tvářených dílů v moderních vozidlech

Tvářené díly od nárazníku k nárazníku

Když se podíváte na moderní automobil, téměř každý systém spoléhá na kovová tváření pro automobilové komponenty . Ale přesně tam, kde se tyto tvářené díly vyskytují, a proč na ně výrobci autovech dílů spoléhají tak těžce? Rozdělme vozidlo po částech, abyste pochopili, jak nezbytné jsou plechové automobilové díly pro strukturu i funkci.

-

Karoserie (BIW) panely

- Dveře, kapoty, blatníky, střechy, víka zavazadlového prostoru a zadní boční panely

- Tyto velké panely určují tvar vozu a zajišťují první linii obrany při srážce.

-

Podvozek a konstrukční díly

- Konzoly, příčky, nosníky, dílce podvozku a zpevňovací profily nárazníků

- Tyto stampovací díly jsou klíčové pro stabilitu, pohlcování nárazové energie a upevnění dalších systémů.

-

Pohon a prostor motoru

- Silentbloky motoru, skříně převodovky, olejové kany, kryty vstřikovacího systému a konektory bateriových kabelů

- Zde, automobilové plechové díly vytvářené lisováním musí odolávat teplu, vibracím a mechanickému namáhání.

-

Zavěšení a řízení

- Řídicí ramena, táhla, závěsy a svorkovnice senzorů řízení

- Tyto kovové děrované díly pomáhají zajistit hladké ovládání a přesnou odezvu řízení.

-

Interiérové a bezpečnostní prvky

- Koleje sedadel, přezky/zámky bezpečnostních pásů, rámy přístrojového panelu a střední konzole

- Výstřižné díly zde kombinují bezpečnost, komfort a styl – například odolné konzoly bezpečnostních pásů nebo elegantní podpory palubní desky.

-

Elektrické a konektivitní systémy

- Kostry řídicích jednotek, svorky akumulátoru, sběrnice a elektrické konektory

- Přesně výstřižné konektory zajišťují spolehlivý tok energie a signálů po celém automobilu.

Běžné aplikace v automobilových systémech

Proč výrobci automobilových dílů proč si zvolit kovové razování pro tolik aplikací? Je to otázka konzistence, nákladů a flexibility. Automobilových tlačených dílů je možné vyrábět vysoké objemy s minimálním odpadem, přičemž se udržují přesné tolerance pro přesné dolévání a funkci. Ať už se jedná o odolný rám pod autem nebo detailní výplně uvnitř kabiny, plechové automobilové díly jsou všude.

Představte si montáž auta bez raziček, karoserií nebo konektorů – bylo by téměř nemožné dosáhnout stejné kvality nebo efektivity. Proto přední výrobci autovech dílů a automobilových tlačených dílů dodavatelé investují do pokročilých procesů razování, aby uspokojili se měnící se požadavky moderních vozidel. Jak se průmysl posouvá směrem k lehčím a složitějším konstrukcím, význam kovová tváření pro automobilové komponenty bude nadále růst.

Dále se podívejme, jak se tyto razičky přizpůsobují novým trendům – jako je elektrifikace a zlehčování – a formují budoucnost automobilové výroby.

Budoucí trendy v automobilovém razování na rok 2025

Razování pro novou generaci automobilů

Nikdy jste se zamýšleli nad tím, jak přechod k elektromobilům (EV) a snaha o lehčí a účinnější automobily mění svět výroby automobilových dílů metodou tváření? Když se projdete prodejnou nebo projedete nejnovějšími modely vozidel, všimnete si, že moderní automobily vypadají a jinak fungují než modely z několik let staré. Tato transformace není náhodná – je poháněna novými požadavky na palivovou účinnost, udržitelnost a pokročilé technologie, které všechny mění trh s automobilovými díly vyráběnými metodou tváření. trh automobilových tvářených dílů (Trh s analytickými daty ).

Zlehčování je jedním z nejžhavějších trendů na trhu náhradních dílů výrobci automobilů a výrobci náhradních automobilů podobně hledají způsoby, jak snížit hmotnost vozidla, aniž by byla ohrožena jeho pevnost nebo bezpečnost. Proč? Lehčí vozidla spotřebovávají méně energie, což znamená lepší spotřebu paliva u vozidel se spalovacími motory a delší dojezd u elektromobilů. Výroba dílů pro automobily prostřednictvím lisování je klíčová pro tento přechod, protože výrobci se stále častěji obrací k pokročilým materiálům a inovativním metodám lisování, aby mohli vyrábět tenčí a přitom pevnější díly.

- Pokročilé vysoce pevné oceli a hliník: Tyto materiály se nyní staly běžnými pro lisované kovové díly pro automobily a poskytují potřebnou pevnost pro bezpečnost při nárazu při výrazně nižší hmotnosti.

- Komplexní geometrie: Moderní lisovací stroje dokáží vytvářet složité tvary, které dříve byly nemožné, a umožňují tak výrobu lehčích, avšak přitom pevnějších konstrukčních prvků.

Vliv elektromobilů a snižování hmotnosti

Představte si interiér elektromobilu. Místo velkého spalovacího motoru zde najdete pouzdra baterií, skříně elektromotorů a specializované chladicí systémy – všechny tyto komponenty vyžadují přesně lisované kovové díly. Rozvoj elektromobilů způsobuje prudký nárůst poptávky po výrobě vlastních lisované kovové díly pro automobily jsou navrženy tak, aby odpovídaly těmto novým aplikacím. Ale nejde jen o nové tvary; jde o splnění přísných požadavků na pevnost, řízení tepla a elektrickou izolaci.

Výrobci přizpůsobují své procesy pro tvární na tato výzvy. Například hydraulické lisy s vysokou silou poskytují potřebnou kontrolu a sílu k výrobě silných vík pro baterie složených z více vrstev nebo složitých motorových komponent s přesnými tolerancemi. Automatizace a kvalitativní systémy řízené umělou inteligencí se také stávají běžným standardem, který zaručuje, že každý vyrobený díl bude odpovídající přísným požadavkům trhu s elektromobily.

- Kostry baterií: Vyžadují silné, lehké a přesně utěsněné plechové díly, které chrání citlivé články a řídí odvod tepla.

- Skříně motorů: Požadují složité tvary a vysokou přesnost, aby byla zajištěna tichá a účinná funkce.

- Lehké konstrukce: Každý ušetřený gram v podvozku, zavěšení a karoseriových dílech přispívá k vyšší účinnosti a výkonu.

Co přinese budoucnost trhu s plechovými díly pro automobilový průmysl?

Vedle toho, co nás čeká v budoucnu, trh automobilových tvářených dílů očekává se další růst, protože výrobci originálních zařízení a výrobci náhradních automobilů spěchají uspokojit stále se měnící požadavky zákazníků a předpisy. Lze očekávat další investice do automatizace, robotiky a digitální kontroly kvality, protože trendy v posmrtném trhu automobilů požadují chytřejší, bezpečnější a udržitelnější vozidla ( Sférické poznatky ).

Shrnutí: Budoucnost výroby automobilových dílů metodou tváření spočívá především v přizpůsobitelnosti. Ať už jde o řešení výzev spojených s elektrifikací, snižováním hmotnosti nebo novými bezpečnostními normami, výrobci, kteří přijmou inovace v oblasti materiálů, zařízení a kontroly procesů, budou určovat směr vývoje. V průběhu času bude výběr vhodného partnera pro tváření kovů důležitější než kdy dříve – téma, které si podrobněji rozebereme v následující části, když budete zvažovat, jak vybrat dodavatele, který bude schopen držet krok s těmito rychlými změnami.

Výběr partnera pro přesné tváření kovů

Jak vybrat vhodného partnera pro tváření kovů

Když máte za úkol zajištění lisovaných komponent pro váš další automobilový projekt, jsou nároky vysoké. Jedna jediná chyba při výběru dodavatele může vést k prodlením, problémům s kvalitou nebo nákladným zpětným odběrům. Jak tedy zajistíte, aby váš partner pro tlačení autokomponent dodával jak spolehlivost, tak inovace? Představte si, že porovnáváte krátký seznam výrobců automobilových dílů —správné otázky mohou zcela změnit výsledek.

Klíčové faktory pro výběr dodavatele

Znějí tyto faktory složitě? Nemusí to tak být. Přední razidelny v automobilovém průmyslu mají několik zásadních vlastností, které je vyznačují v přeplněném poli. Níže naleznete praktický kontrolní seznam, který vám usnadní rozhodovací proces:

- Certifikace IATF 16949: Tento globálně uznávaný standard je pro automobilové dodavatele nepostradatelný. Dokazuje, že systém řízení kvality společnosti odpovídá nejpřísnějším požadavkům průmyslu – snižuje vaše rizika a zajišťuje stálou kvalitu dílů.

- Vlastní výrobní nástrojové kapacity: Hledej výrobci automobilových dílů kteří navrhují a vyrábějí vlastní formy a nástroje. Vlastní kapacity znamenají rychlejší dodací lhůty, lepší kontrolu procesů a pružnost rychle se přizpůsobit změnám návrhu nebo výrobním výzvám.

- Odbornost na materiály: Může váš dodavatel pracovat sebevědomě jak s vysoce pevnými ocelmi (AHSS), tak s hliníkem? Odborné znalosti materiálů jsou zásadní pro moderní vozidla, zejména proto, že trendy ke snižování hmotnosti a elektromobilitě zvyšují poptávku po vlastních řešeních pro výrobu automobilových dílů z kovových plechů.

- Dokázán úspěšný záznam: Zeptejte se na dřívější projekty, reference od zákazníků a zkušenosti se složitými sestavami. Nejlepší výrobci náhradních dílů do automobilů mají za sebou historii splňování náročných specifikací pro globální automobilní značky.

- Komplexní výrobní služby: Partner poskytující plnou škálu služeb může zjednodušit vaši dodavatelskou řetězec – propojením procesů tváření, CNC obrábění, svařování a montáže pod jednou střechou. Tato integrace často vede k lepší koordinaci, kratším výrobním cyklům a nižšímu počtu kvalitativních odchylek.

Proč jsou tato kritéria důležitá

Výběr mezi společnosti pro metalurgické razidlo v automobilovém průmyslu nejde jen o cenu – jde o minimalizaci rizika a zajištění odolnosti projektu proti budoucím změnám. Například partner s vlastními nástroji může rychle vyřešit úpravy návrhu, zatímco hluboké znalosti materiálů zajistí, že vaše díly budou fungovat přesně podle očekávání, ať už jsou vyrobeny z lehkého hliníku nebo z vysoce pevné oceli AHSS. Společnosti, které investují do certifikací kvality a digitálních výrobních systémů, mají také větší pravděpodobnost, že budou dosahovat konzistentních výsledků a splní vysoké nároky výrobců originálních dílů i těch, kteří jsou výrobci kvalitních náhradních dílů pro sekundární trh .

Shaoyi Metal Technology Co., Ltd.: Vzorový partner

Pokud hledáte dodavatele, který splňuje všechny požadavky, Shaoyi Metal Technology Co., Ltd. vyčnívá mezi ostatními vlastní výroba kovových automobilových dílů poskytovatelé. Jako vedoucí integrovaná společnost zajišťující přesné díly z autokovů v Číně kombinuje Shaoyi certifikaci dle IATF 16949, vlastní nástrojárnu a inženýrské oddělení a ověřenou odbornost v oblasti hliníku, oceli a speciálních slitin. Jejich komplexní přístup – od analýzy návrhu pro výrobní uskutečnitelnost (DFM) po sériovou výrobu – získal důvěru globálních automobilových značek.

Co odlišuje Shaoyi od ostatních razidelny v automobilovém průmyslu je jejich odhodlání k dosažení digitální efektivity a kvality. Díky moderním výrobním systémům (MES) pro průhlednost výroby, rychlému vývoji prototypů pro ověření návrhu a solidní historii spolupráce s OEM a předními značkami náhradních dílů představují ideální příklad toho, co výrobci náhradních dílů do automobilů by měl nabídnout: spolehlivost, flexibilitu a technickou hloubku.

„Výběr partnera pro výliskování není jen o tom, aby byly splněny současné potřeby – jde o budování základů pro budoucí inovace a růst.“

Při vyhodnocování potenciálních partnerů použijte tuto kontrolní tabulku pro porovnání jejich schopností a kvalifikace. Správná volba vám nejen pomůže vyhnout se běžným úskalím při výrobě autodílů metodou tváření, ale také zajistí vaší společnosti úspěch v průběhu vývoje automobilového průmyslu.

Často kladené otázky o výrobě autodílů metodou tváření

1. Co je výroba autodílů metodou tváření a proč je důležitá při výrobě automobilů?

Výroba autodílů metodou tváření je proces, při němž se ploché kovové plechy tvarují do přesných automobilových komponent pomocí silných lisů a nástrojů. Je důležitá proto, že umožňuje vysokorychlostní, konzistentní a trvanlivou výrobu dílů, jako jsou karosové díly, konzoly a upevnění motoru, čímž tvoří základ moderní automobilové výroby.

2. Jaké materiály se běžně používají při tváření kovových autodílů?

Nejčastějšími materiály jsou různé třídy oceli, včetně vysokopevnostních ocelí (AHSS), a slitin hliníku. Ocel nabízí pevnost a nákladovou efektivitu pro konstrukční díly, zatímco hliník přináší výhody nízké hmotnosti pro úsporu paliva. Výrobci mohou také použít nerezovou ocel nebo slitiny mědi pro speciální potřeby.

3. Jak zajišťují výrobci kvalitu lisovaných automobilových dílů?

Kvalita je zajištěna přísnými standardy, jako je certifikace IATF 16949, validace PPAP a důkladné kontroly na každém stupni výroby. Přední dodavatelé využívají pokročilé testování, průběžné kontroly během výroby a stálé audity, aby zaručili, že každý lisovaný díl odpovídá přesným tolerancím a požadavkům na výkon.

4. Jaké jsou hlavní lisovací procesy používané pro automobilové komponenty?

Výrobci automobilů používají tažení na progresivní matrici pro vysoké objemy malých dílů, tažení na přenosnou matrici pro větší nebo složitější tvary a hluboké tažení pro díly s významnou hloubkou. Každý proces je vybrán na základě geometrie dílu, objemu a požadavků na použití.

5. Jak si vybrat vhodného partnera pro výrobu autodílů tažením?

Hledejte dodavatele s certifikací IATF 16949, vlastními nástroji, ověřenou odborností při zpracování různých materiálů a silnou úspěšností u globálních značek. Společnosti jako Shaoyi Metal Technology Co., Ltd. nabízejí integrované služby, digitální efektivitu a robustní systémy kontroly kvality, čímž snižují rizika a zajišťují spolehlivost a vysokou kvalitu dílů.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —