Co je galvanizovaný povlak? Ochrana automobilových kovů proti rezivění a korozi

Základy zinkového povlaku pro automobilový průmysl

Někdy jste se zamysleli, proč dnešní vozidla přežijí zimu, silniční sůl a déšť, aniž by se proměnila v rezavé bedny? Stručná odpověď zní: zinek. V tomto úvodu k otázce Co je zinkový povlak? Ochrana automobilových kovů proti rezavění a korozi uvidíte, jak tenká vrstva zinku na oceli poskytuje trvanlivou, nátěrem vhodnou ochranu a připraví vás na následující podrobnější témata.

Definice a účel zinkového povlaku

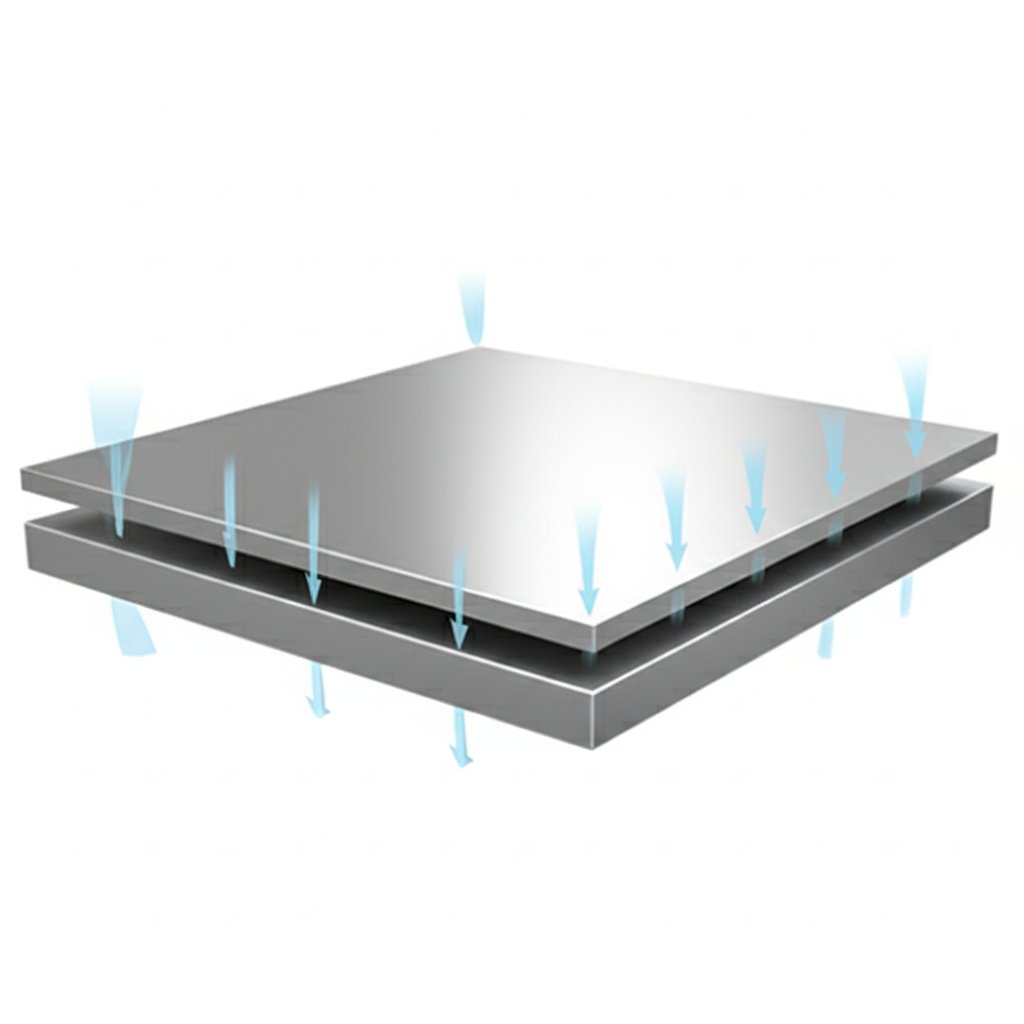

Zinkování znamená pokrytí oceli zinkem, který chrání základní kov dvěma způsoby – jako bariéra a jako obětní anoda. Tento dvojitý účinek je základem ochrany proti korozi, kterou poskytuje zinkování: bariérová a katodická ochrana. V automobilovém průmyslu se běžně používá ponorné zinkování a elektrolytické zinkování. Pokud se ptáte, co je to ponorné zinkování, představte si ponoření čisté oceli do roztaveného zinku, čímž vznikne metalurgická zinek-železná vazba na povrchu; tento postup se používá pro mnoho konstrukčních a podvozkových dílů, zatímco elektrolytické zinkování je upřednostňováno pro viditelné karosářské díly ponorné zinkování vytváří metalurgickou zinek-železnou vazbu . Elektrolytické zinkování používá elektrický proud k nanášení tenčí, velmi rovnoměrné vrstvy zinku.

Zinek chrání ocel dvakrát: tvorbou bariérové vrstvy a obětní anodou.

| Režim ochrany | Jak to funguje | Kde pomáhá nejvíce | Poznámky |

|---|---|---|---|

| Bariérová vrstva | Vrstva zinku odděluje ocel od vody, kyslíku a solí | Čisté, neporušené nátěry pod barevným nátěrem a těsnicími hmotami | Působí jako fyzický štít proti okolnímu prostředí |

| Obětní účinek | Zinek se vzdává elektronů a nejprve se korozuje, aby ochránil ocel | Na škrábance, řezané hrany a čipy | Proč mohou horkopřísáhlé ocelované části i po drobném poškození odolat rýži |

Kde se ocelovaný kov vejde do automobilového zařízení

Pozorujete po celém vozidle ocelovaný kov, často jako ocelovaný ocelový list pro lisování a zavírání. Typické použití zahrnují:

- Ostatní, z textilu jiných než textilních nebo textilních materiálů

- Železné dráhy, rockery a křížové kosti

- Ostatní, s výjimkou:

- Zde jsou uvedeny výše uvedené výrobky:

- Spojovací prvky a spony, které odpovídají systému povlaků

Výrobci automobilů si vybírají elektricky ocelované a horkopocelované desky pro odolnost vůči korozi, tvarovatelnost a malovatelnost. Najdete zde také opce z ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocelového ocel

Zinkovaný povlak proti ochraně pouze barvou

Sama barva je bariéra. Pokud je prolomena, může ocel zničeno zhroucení. Zinek přidává druhou obrannou linii. Jeho obětavé chování i nadále chrání vystavenou ocel, a proto jsou systémy založené na horkém ocelování oceňovány za trvanlivost i po drobném poškození. To znamená, že ocelová je odolná proti korozi, ne nesmrtelná. Výběr povlaků, tloušťka a prostředí stále záleží. V dalších sekcích budeme hledat metalickou techniku, řízení procesů, inspekci a opravy.

Jak zinek zabraňuje hrudě a jak může selhat při ocelování

Zní to snadno, že? Pokud ocel je pokryta zinkem, zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela zcela z Skutečná odpověď je, jak zinek blokuje životní prostředí a také se obětuje na škrábancích, aby byla ocel chráněna.

Jak zinek zabraňuje korozi oceli

Zinku si pojmenujte štít a ochranku. Za prvé, je to bariéra, která drží vodu, kyslík a soli od oceli dál. Za druhé, zinek se rychleji korozuje než železo, a proto při řezání nebo škrábnutí se vzdává elektronů a chrání základní kov. Po čase se na povrchu vytvoří tenká, tučná fólie nazývaná patina. Tento film zpomaluje budoucí útoky a udržuje ochranu.

Vytváření patiny a proč se objevuje bílá hrůza

V normálním vzduchu čerstvý zinek reaguje s vlhkostí a oxidem uhličitým. Nejdříve tvoří hydroxid zinku, který se přeměňuje na uhličitan zinku, stabilní patinu, která snižuje rychlost koroze. Když se ocelované části udržují vlhké a s malým proudem vzduchu, povrch může pokračovat ve formování hydroxidu zinku místo toho, aby se zral do stabilního filmu. Všimnete si bílé, práškové skvrny nebo dokonce tmavé skvrny, které se nazývají mokré skvrny nebo bílá hrůza. Zařiďte proudění vzduchu, nechte části vyschnout a odstranějte těžké usazeniny, pokud je to nutné. V slaných oblastech je prospěšné opláchnout chloridové usazeniny, protože sůl umožňuje vodivější vodivost a urychluje útok GAA na patinu, bílou rudu, skladování a čištění.

Zrzavuje se ocelová ocel a za jakých podmínek?

Takže, zgalvanizovaná ocel koroduje? Pod dlouhodobým agresivním vlivem, ano. Zrzačí se ocel? Může, zvláště když je zinek tenký, poškozený nebo bez vzduchu.

- Vliv častých chloridových větrů na pobřežní pobřeží může způsobit, že ocelovaný kov rychleji zhroutí. Na některých projektech v okruhu asi jedné míle od oceánu vykazovaly povrchy vystavené pravidelným slaným větrům hrůzu za 57 let, zatímco chráněné povrchy si zachovaly ochranu o 1525 let déle. Systém duplexní lakování a galvanizace může prodloužit životnost ještě více díky synergii AGA doporučení pro výkonnost pobřežních systémů a duplexní systémy .

- Trvalé ukládání vlhkosti nebo vodní pasti zabraňují vytvoření ochranné patiny na povrchu, což vede k bílé hrudě a rychlejší ztrátě zinku (viz výše uvedený odkaz GAA) .

- Oděv, drážka a řezané hrany spotřebovávají místní zinek. Těžší povlaky poskytují lepší ochranu, zatímco škrábance, které dosáhnou holé oceli, vyžadují pozornost.

- Roztrhliny a těsné překrývání mohou uchytit soli a vlhkost. Rozhraní spojovacích prvků a švy panelů jsou běžnými rizikovými body.

Nechte se vytvořit patina, udržujte povrchy čisté a suché a zinek udělá svou práci.

- Odstraňte sůl a nečistota pitnou vodou, zejména po vystavení se moři (viz výše uvedený odkaz na AGA) .

- Jemně čistěte jemným čisticím prostředkem a měkkým kartáčkem. Vyhněte se brusným podložkám, které mohou poškodit zinek (viz Woodsmithův odkaz výše) .

- Pečlivě sušte a obnovte proudění vzduchu do vlhkých, nahromaděných nebo zabalených částí.

- Zkontrolujte. Pokud je viditelná hrůza, okamžitě ji zpracujte převodníkem hrůzy, pak na ni naneste zinku bohatý základ a odpovídající vrchní povlak (viz Woodsmithův odkaz výše) .

Závěrem, zcinkovaná hnojiva nebo plechovka zcinkované hnojice? Ano, za špatných podmínek. S ohledem na vlhkost, soli a poškození si to udržíte maximálně. Následně se budeme zabývat výběrem procesu a kovárny - horkým ponořováním, galvanizováním a galvanizováním - tvarovatelnosti, svařování a výkonnosti barvy.

HDG ocelované, elektroocelované a GA

Proč se dvě zinkově potažené desky chovají tak odlišně v lisovně, při svařování nebo pod barvou? Odpověď spočívá v tom, jak je povlak vyroben a jaké vrstvy vytváří na oceli.

Proces žaluzírování za tepla a povlaky

Automobilový plech je nejčastěji povlakován na nepřetržité linky, které čistí, žhaví, ponořují do roztaveného zinku a poté kondicionují povrch. Tento proces horkého ocelování vytváří buď GI, nebo s krátkým následným ohřevem GA. Pro kritické auto panely s barvou jsou čáry pečlivě kontrolovány chemickou látkou v lázních, teplotou, utíráním a chlazením, aby poskytly konzistentní hmotnost a vzhled povlaků GalvInfo centrum, Galvanizing 2022 .

Zní to složitě? Tady je postup ocelování v teple v několika krocích, které si můžete představit.

- Čistěte a aktivujte pásek, abyste odstranili oleje a oxidy.

- Vytvářet v řízené redukční atmosféře, aby se stanovily vlastnosti a reaktivní povrch.

- Ponořte se do roztaveného zinkového koupele.

- Vyjděte z vany a použijte plynové nože, abyste vytrhali přebytečné množství a nastavili tloušťku.

- Nepovinná galvanální úprava: krátce se znovu zahřeje, aby se zinek a železo mezi sebou rozptýlily na povrchu slitiny zinku/železa.

- Chladné, teplé, rovné a olejné pro stabilní a rovnoměrné povrchové zpracování.

Stručně řečeno, proces pokrývání zinkem horkým potápěním je o čistotě povrchu, kontrolovaných reakcích ve vaně a přesné kontrole tloušťky.

Rozdíly mezi elektrogalvanizací a galvanizací

Elektrogalvanizace způsobuje, že se elektrickým proudem usadí tenká, velmi rovnoměrná vrstva čistého zinku. Vyznamenává se, když je prioritou velmi hladký povrch a hluboká tažnost. Zink z HDG může nabídnout tlustší zink pro ochranu před řezáním, zatímco galvanizovaný (GA) přidává povrch z kovu z kovu, který je matný, tvrdší a velmi příjemný pro barvy pro automobilovou praxi (viz odkaz na GalvInfo výše) - Ne, ne. Pro spojení se galvanizován obecně svařuje konzistentněji než galvanizovaný, protože povrch bohatý na železo snižuje rozstřikování a výpary ve srovnání s čistými zinkovými nátěry.

Galvanizované desky často vyhrávají při přilnavosti barvy a konzistenci bodového svařování na odhalených deskách.

Zinkželezné mezi kovové vrstvy a morfologie špendlíků

Ať už je to GI nebo GA, výkonnost vychází z mikrostruktury povlaků. Železný obal s horkým potápěním typicky obsahuje vnější eta vrstvu vleklého zinku nad tvrdšími intermetaly zín-železo. Galvanizované kovy do povlaků vpuštějí více železa, takže na povrchu zůstávají pouze mezi kovové vrstvy. Tyto vnitřní vrstvy jsou tvrdší než ocel a odolné proti abrazi, zatímco eta vrstva v GI přidává pružnost pro odolnost proti nárazu.

| Vrstva | Nalezeno v | Typické vlastnosti a role |

|---|---|---|

| Eta (čisté Zn) | Gi | Měkký, pružný; odolný vůči nárazu a bariérový film |

| Zeta (FeZn) | GI a GA | Tvrdá; odolná vůči otěru |

| Delta (FeZn) | GI a GA | Tvrdá, silná vrstva vazby |

| Gamma (FeZn) | GI a GA | Velmi tvrdé; kotvy s povlakem na ocel |

Ovládání procesu mění tloušťku a vzhled. Mezi faktory patří chemická struktura oceli, doba ponoření, rychlost vytáhnutí a vliv teploty v koupelně na tloušťku potahovacího povlaku. Vyšší teploty v koupelně a delší doba obvykle způsobují těžší vrstvy slitin, zatímco rychlost odtažení ovlivňuje vnější tloušťku zinku a vzhled. Spangle, viditelný krystalický vzor, je funkcí chemie koupelny a chlazení; moderní automobilové linky často potlačují spangle pro hladkou barvu a jeho přítomnost nebo nepřítomnost nemění korozní vlastnosti AGA, faktory povlaků a vzhled.

Když je dáme dohromady, HDG ocelovaný list maximalizuje oběť zinku, GA zvyšuje lakovatelnost a konzistenci svařování a EG optimalizuje rovnoměrnost povrchu. Následně tyto povlaky připojíme ke správným spojovacím prvkům a izolačním postupům, abychom zabránili galvanickému útoku na klouby.

Kompatibilita a volba spojovacích prvků pro zabránění galvanickému útoku

Když přivážete zinkovou oplátku na nerez nebo hliník a první bouře udeří, kde se zrychlí první? V smíšených kovových spojech se může zinková vrstva stát anodou a rychleji se rozpustí, kdykoli jsou přítomny anoda, katoda, elektrická dráha a elektrolyt. Když zlomíte některý z nich, zastavíte buňku Americké asociace galvanizérů, nesourodých kovů a prevence.

Spojování ocelovaných na nerez a hliník

Zde je praktický výklad. Čím je rozdíl elektrického potenciálu větší a čím je klouby mokré, tím větší je pravděpodobnost, že se zrychlený koroze na ocelové oceli - Ne, ne. Udržujte zinkovou plochu relativně velkou ve srovnání s vzácnějším kovem a vyhýbejte se mokrým, těsným mezerám, které by zachytávaly soli. Pokyny AGA také varují, že malá anóda spojená s velkou katodou rychle korozuje, doporučuje poměr plochy anody k katodě nejméně 10:1, aby se minimalizoval útok (viz výše uvedený odkaz na AGA) . Na rozhraních zinku a oceli obvykle není problém, ale přidáte-li do systému nerezovou ocel, můžete pozorovat urychlenou korozi zinku v místech, kde se hromadí voda. U hliníkových skříní mohou nerezové nebo mosazné bužírky způsobit lokální útok na okrajích; bylo prokázáno, že nátěry hliníku, použití izolačních fólií a těsnicích prostředků RTV brání štěrbinové korozi na těsnicích rozhraních Jihozápadní výzkumný institut, štěrbinová korozní poškození hliníkového pouzdra .

Výběr spojovacích prvků minimalizující galvanické riziko

Vyberte spojovací prvky s povrchy blízkými v elektrochemickém potenciálu k galvanizované části. Použijte uhlíkovou ocel se zinkovým povlakem nebo podobný materiál, nikoli holou nerezovou ocel nebo měď v přímém kontaktu, abyste snížili korozní napadení galvanizované oceli . Vyhněte se použití malého galvanizovaného spojovacího prvku pro spojení velké sestavy z nerezové oceli, mědi nebo lakované oceli, protože spojovací prvek se stává malým anodickým pólům a může rychle zmizet (viz výše uvedený odkaz na AGA) . U vysokopevnostních šroubů, u nichž může elektrolytické pokovování způsobit křehkost vodíkem, poskytují zinečnatá lupínková povlakování katodickou ochranu bez přítomnosti vodíku během zpracování, což je činí běžnou volbou v automobilovém průmyslu pro třídy jako 10.9 a vyšší Wikipedie, přehled zinečnatých lupínkových povlaků . Kde se musí ocel a zinek dotýkat přímo, přidejte dielektrické podložky nebo rukávy, které přeruší proudovou cestu, a utěsněte spoj tak, aby voda nemohla vytvořit spojení

Těsniva, povlaky a postupy elektrické izolace

Uspořádejte ochranu ve vrstvách u spojů různých kovů. Nátěrem pokryjte oba kovy na rozhraní a udržujte nátěr. Přidejte izolátory, aby se kovy nedotýkaly, a odstraňte elektrolyt, aby se nevytvořil galvanický článek (viz výše uvedený odkaz na AGA) .

- Používejte izolátory, jako jsou pryžové podložky z neoprenu, nylonu, Mylaru, Teflonu nebo GRE těsnění

- Překryvy utěsňujte RTV nebo vhodnými kapalnými těsnivy, abyste zabránili vzniku štěrbinových pastí, zejména u hliníkových rozhraní (viz odkaz SwRI výše) .

- Zajistěte odvod kondenzátu a vyhýbejte se vodním pastím na přírubách a záhybech

- Naneste barvu na obě strany spoje a udržujte nátěry v dobrém stavu.

- Navrhujte spoje tak, aby plocha zinku byla vzhledem k ostatnímu kovu dostatečně velká.

- Nepředpokládejte, že existuje taková věc jako korozivzdorný pozinkovaný ocel v prostředí mokré soli.

- Nespoléhejte na malý pozinkovaný spojovací prvek pro přenos velké sestavy z nerezové oceli nebo mědi.

- Nepoužívejte standardně vodivé elastomery u těsnění na hliníku, pokud je riziko koroze. (viz odkaz SwRI výše) .

Pouze orientační hodnocení trendu za mokrých podmínek. Skutečná závažnost závisí na elektrolytu, poměru ploch a stavu povlaku (viz výše uvedený odkaz na AGA) .

| Dvojice kovů | Trend rizika při mokrém namáhání | Klíčové faktory | Upřednostňovaná opatření ke zmírnění |

|---|---|---|---|

| Pozinkované na nerezové | Střední až vysoké, je-li plocha nerezové oceli velká | Rozdíl potenciálů, malá zinková plocha, zachycená vlhkost | Zvětšete zinkovou plochu, izolujte pomocí podložek/fólií, nátěr obou kovů |

| Zinkované oceli na hliník | Nízké u většiny atmosférických podmínek | Štěrbinové místa u těsnění, zadržování elektrolytu | Anodizujte hliník, přidejte izolační fólii a RTV, zajistěte odvodňování |

| Zinkované oceli na měď | Vysoké, pokud je vlhké a plocha mědi je velká | Velký rozdíl potenciálů, vodivé soli | Plně izolujte, natřete oba kovy, vyhýbejte se malým zinkovaným spojovacím prvům |

Izolujte kovy, utěsněte vodu nebo vyrovnávejte potenciály, abyste zastavili galvanický útok.

Přemýšlíte, jestli byste měli nerezovou ocel pozinkovat, abyste tento problém vyřešili? Na praxi je obvykle lepší izolovat, utěsnit a vybrat kompatibilní spojovací prvky, než měnit základní materiály. Použijte tyto zásady nyní a v další části upravíme tváření, svařování a předúpravu povrchu pro nátěr, aby povlak přežil výrobu.

Osvědčené postupy výroby a dokončování u povlakové oceli

Když tvarujete, svařujete a natíráte ocel se žárově zinkovaným povrchem, jak zajistíte, že povlak bude pracovat pro vás, nikoli proti vám? Použijte níže uvedené kroky, abyste zajistili čistý a konzistentní povrch zinkovaného kovu od lisy až po natírací kabinku.

Postupy tváření a stříhání na povlakovaném plechu

Potažené AHSS vyvíjí vysoké kontaktní tlaky na rozhraní nástroje. Simulace a laboratorní testy na zinkem pokrytém AHSS ukázaly přibližně 200 MPa na bočních stěnách a až 400 MPa na ostrých hranách, kde dochází ke zvýšení opotřebení a selhání maziva. V těchto oblastech je rozhodující správná volba maziva, materiálu matrice a povlaku nástroje. Studie The Fabricator o opotřebení a mazání u zinkem pokrytého AHSS.

- Vyberte maziva ověřená pro GI nebo GA za extrémních tlaků a udržujte povrchy matric lesklé. Zvažte použití PVD-povlakovaných matric v oblastech s vysokým rizikem opotřebení.

- Zvyšte poloměry matric v ostrých ohybech, nastavte mezery a řiďte sílu upínání polotovaru, abyste snížili místní tlak na hranách.

- Minimalizujte suché smýkání. Pravidelně nanášejte olej znovu a odstraňujte zbytky před svařováním nebo předúpravou.

- Chráníte povrchy při manipulaci. Používejte nekovové stykové body a mezipapír, abyste zabránili abrazivnímu poškození povrchu zinkem pokryté oceli během přepravy.

Aspekty bodového svařování a opravného svařování

Zinek mění tepelnou rovnováhu na elektrodě. Většina provozoven úspěšně svařuje galvanizovanou ocel pomocí elektrod RWMA třídy 1 nebo 2, zatímco třída 20 pomáhá, když jsou režimy svařování teplejší. Neexistuje jediná nejlepší volba; pokud lze, standardizujte a vybírejte na základě skutečného tepla generovaného vaším režimem. HowToResistanceWeld – materiály pro elektrody při svařování galvanizovaných ocelí .

- Počítejte s častějším broušením hrotů. Pro řízení vylučování a růst svorky použijte vhodný proud, přítlač a dobu po stlačení.

- Dobře větrejte. Zinková vrstva se před tavením oceli změkne a odpaří, proto řiďte tepelný příkon s ohledem na teplotu tání zinek pro galvanizovanou ocel a diskuzi o teplotě tání podkladové oceli.

- Po úklidu po svařování znovu ochraňte holé plochy. Týmy často otázku, zda pozinkovaná ocel reziví. Pokud je ochranná zinek vrstva spálena, ano, může – okamžitě proto naneste vhodné zinek-bohaté nátěry.

Kompatibilita předúpravy a systému nátěrů

Přilnavost nátěru závisí na přípravě povrchu. Ověřený postup je čištění, aktivace, konverzní vrstva, následované základním nátěrem a poté krycím nátěrem. Železitý fosfát je běžnou předúpravou před natíráním, zinečnatý fosfát se často volí pro vyšší odolnost proti korozi a zirkoniové předúpravy nabízejí bezfosfátovou alternativu, kterou mnoho linek využívá dnes. Desky s fosfátovou vrstvou, které jsou natřeny nebo opatřeny práškovým nátěrem, mohou podle zkoušek ASTM odolnost vůči solnému mlhovému testu zlepšit přibližně desetinásobně oproti povrchům bez fosfátu. Přehled předúprav fosfáty ve zpracování povrchů.

- Uchovávejte a nakládejte v suchu. Cívky a polotovary odvíjejte, abyste předešli skvrnám od mokrého uložení u dílů po ponoru do taveniny.

- Tvářte a stříhejte s vhodným mazivem a hladkými nástroji. Přebytečný olej odstraňte před svařováním.

- Zahýbejte a ohýbejte s dostatečně velkými poloměry, aby se omezilo praskání povlaku.

- Svařujte bodově s vhodnými elektrodami. Pravidelně upravujte špičky a odstraňujte rozstřik.

- Důkladně vyčistěte, dobře opláchněte a proveďte aktivaci.

- Naneste konverzní vrstvu vhodnou pro vaši linku a podklad.

- Základní nátěr, vrchní nátěr a vytvrzení pro dosažení požadovaného galvanizovaného kovového povrchu.

- Odlupování zinku na ostrých ohybech. Řešení: zvětšete poloměry ohybů, zlepšte mazání a snižte počet opakovaných úderů.

- Mikrotrhliny podél čar závěsů. Řešení: přidejte vybrání, odstraňte otřepy a změkčete tvářecí dráhy.

- Poškození abrazí a otěrem během přepravy. Řešení: použijte mezipodložky, potahy nástrojů z měkkého materiálu a čisté dopravníky.

- Přednátěr bílou fólií. Řešení: osušte díly, zajistěte proudění vzduchu a před nanášením konverzního povlaku důkladně vyčistěte.

Čistý kov, kontrolované předúpravy a správné vytvrzení zajistí trvanlivý nátěr nad galvanizací.

Jakmile jsou procesy nastaveny, dalším krokem je pevně stanovit kontrolu a přejímku, aby každý natřený díl splňoval specifikaci a byl připraven pro konečný nátěr.

Kontrola a přejímka povlaku z ponorně zinkované oceli

Nejste si jisti, co máte ověřit jako první, až dorazí válcované galvanizované cívky nebo lisy? Použijte tento praktický postup k ověření objednaného povlaku, jeho správnému změření a zdokumentování přijetí nebo blokování, aby následné lakovaní mohlo proběhnout se sebevědomím.

Vizuální kontrola a typické povrchové podmínky

Začněte jednoduše. Ověřte, že štítek výrobku uvádí normu ASTM, označení povlaku, třídu, rozměr a identifikaci jednotky. Tyto údaje jsou vyžadovány na plechovinách s kovovým povrchem dodávaných z válcovny Obecné požadavky ASTM A924 . Poté se podívejte na povrch.

- Třída vzhledu. Pokud je vyžadován povrch kritický pro nátěr, měl by být objednán jako extra hladký. Běžný nebo minimalizovaný strukturovaný povrch je povolen a standardem není omezen podle textury

- Kvalita provedení. Cívky a polotovary by měly mít kvalitní vzhled odpovídající dané třídě a označení. Na částech cívky se mohou vyskytovat některé nedokonalosti související s navinováním.

- Mazání a pasivace. Válcovny mohou dodat lehký olej nebo pasivační vrstvu za účelem snížení skladovacího potažení. Pokud vidíte bílé, práškovité skladovací potažení, díly pravděpodobně zůstaly mokré při nízkém proudění vzduchu. Upravte skladovací a sušicí postupy podle vaší linky.

Pamatujte, že pozinkovaný kov je pokrytý zinkem nebo slitinou zinek–železo za horka a očekávání ohledně povrchové úpravy musí být při objednávce stanovena tak, aby odpovídala úpravám povrchu pozinkované oceli (viz odkaz A924 výše) .

Měření a přijetí tloušťky povlaku

Přijetí zinkového povlaku nanášeného ponorem za horka je založeno na hmotnosti povlaku nebo hmotnosti podle výrobkové normy, nikoli pouze na naměřené tloušťce. A924 odkazuje na dvě rozhodčí metody a vzorkovací schéma:

- Vážení–odstranění–opětovné vážení dle ASTM A90 pro destruktivní měření hmotnosti s použitím trojitého bodového vzorkování okraj–střed–okraj na vzorku, přičemž vzorky z okraje jsou odebrány ve stanovené vzdálenosti od střihu.

- Rentgenová fluorescenční analýza dle ASTM A754 pro nedestruktivní měření hmotnosti mimo linku nebo v lince, s definovanými průchody a uvedením nejnižší hodnoty z jednoho bodu a průměru z trojice bodů.

Magnetické nebo vířivoproudové tloušťkoměry dle ASTM E376 mohou sloužit k odhadu tloušťky povlaku, ale rozhodnutí o zamítnutí jsou řízena výše uvedenými zkouškami hmotnosti (viz odkaz A924 výše) - Ne, ne. Pro souvislosti se běžné označení přepočítávají takto: G90 se rovná Z275 a přidává přibližně 0,0016 celkové tloušťky listu, přibližně 0,0008 palce na stranu, pokud je rovnoměrně rozdělena. Použijte tyto konverze k kontrole zdraví při čtení měřicího přístroje během procesu ocelování ocelí a pak zaznamenávejte přijetí podle stanovené hmotnosti povlaků.

Přidržování, kontinuita a dokumentace

Potřebujete rychlou funkční kontrolu? Použijte zkoušku ohýbení povlaků uvedenou ve specifikaci výrobku k odběru křehkých nebo špatně přilnavých vrstev (viz odkaz A924 výše) - Ne, ne. Pro malované části ověřte tloušťku sušného filmu barvy kalibrovanými měřicími přístroje a použijte statistické pravidlo přijetí, například 90:10, aby většina hodnot byla na úrovni nebo nad nominální DFT, přičemž je povolena normální variace DFT Elcometru a osvědčené postupy Uzavřete smyčku dokumentací: certifikát shody nebo zkušební zpráva, která ukazuje specifikaci, označení povlaku a identifikaci jednotky, jsou běžnými výsledky podle A924.

Měření se provádí vždy na stejných místech okrajů/středních okrajů a před použitím se provede kalibrace logaritmu.

- Přijímám. Ověřte štítky, specifikaci, označení povlaku a balení. Pozor na mazání nebo pasivaci.

- Vidím to. Zkontrolujte, zda není na místě skladování škody, poškození při manipulaci a jaká je třída povrchu vhodná pro ocelované povrchové úpravy.

- Odběr vzorků. Připravte kupony a provedete trojmístnou váhu nebo XRF podle postupu galvanizace.

- Souvislost. Pro rychlé kontroly se používají magnetické nebo vířivé měřicí přístroje, které jsou v korelaci s rozhodčí metodou.

- Adhese. Provést zkoušku ohnutí povlaků podle specifikace výrobku.

- Předbarvení. Čistěte a poté ověřte DFT barvy kalibrovanými měřicími přístroje.

- Záznamy. Výsledky souboru s čísly cívek, měřené místa, metody a kalibrační protokoly.

| Vadu nebo stav | Pravděpodobná příčina | Nápravná opatření |

|---|---|---|

| Bílá skvrna | Mokré vrstvení, nízký průtok vzduchu během skladování nebo přepravy | Sušení a oddělení dílů, zlepšení ventilace, zvážení pasivace nebo mazání podle uvedených norem |

| Praskliny na cívce nebo tažné linky | Navíjení na malý vnitřní průměr nebo namáhání při manipulaci | Zkontrolujte kompatibilitu vnitřního průměru cívky a manipulaci; dodržujte tvrzení dle praxe válcovny |

| Neočekávaný vzorek krystalků | Chemické složení lázně a postup chlazení | Potvrďte objednanou třídu povrchu; krystalky nejsou vadou, pokud nejsou omezeny objednávkou |

| Nízká hmotnost povlaku na okrajích | Proměnlivost procesu napříč šířkou pásu | Zvyšte frekvenci vzorkování okraj–střed–okraj a spolupracujte se dodavatelem na nastavení linky |

S tímto kontrolním seznamem můžete části přijmout nebo pozastavit bez odhadování a udržet povrchy z pozinkované oceli konzistentní. Dále tyto kontroly převedeme na specifikace typu vyplňte prázdná pole a na průvodce výběrem, který můžete začlenit do požadavků na nabídku (RFQ).

Šablony specifikací a výběr pro reálné provozní prostředí

Píšete požadavek na nabídku (RFQ) a nejste si jisti, jaké parametry uvést pro zinkové povlaky? Použijte tuto šablonu k vyplnění a průvodce výběrem, abyste přešli od odhadování ke stanovení jasných, ověřitelných požadavků.

Šablona specifikace pro pozinkované automobilové díly

- Standard a třída výrobku. Uveďte řídící standard a třídu. Příklady zahrnují ASTM A653 pro plechy s ponorným zinkováním, EN 10346 DX-series pro za studena tvářené materiály, JIS SECC pro elektrolyticky pozinkované plechy a třídy GA, jako například GA340 nebo GA590 pro galvanizovanou ocel s žíháním. Přehled běžných typů, tříd a oblastí použití včetně G90, G235, ZM310 a ZM430 naleznete v průmyslovém průvodci SteelPRO Group – typy a třídy pozinkované oceli.

- Typ a označení povlaku. Vyberte HDG GI, EG, GA nebo ZAM. Hmotnost povlaku podle označení, například G90 nebo G235 pro ponorně galvanizované, a ZM310 nebo ZM430 pro Zn–Al–Mg.

- Tvárnost a pevnost. Uveďte cílový typ základní oceli, například DX52D+Z pro tváření nebo GA590 pro vyšší pevnost plechů dle EN nebo značení GA podle citované příručky.

- Kvalita povrchu a účel nátěru. Uveďte požadavky na povrch kritický pro lakování. Poznamenejte, pokud je preferován galvannealovaný povrch pro lepší přilnavost nátěru a svařování.

- Metody přejímky. Přejímka dle hmotnosti povlaku podle citované výrobkové normy. Naměřené hodnoty ve výrobě musí být sladěny se stejnou normou.

- Poznámky ke svařování a spojování. Uveďte očekávání kompatibility bodového svařování nebo lepení u GI oproti GA.

- Balení a manipulace. Minimalizujte dobu vlhkosti, zajistěte proudění vzduchu a vyhýbejte se skládání mokrých materiálů, protože atmosférická korozivita závisí na vlhkosti, obsahu soli a znečišťujících látek dle ISO 9223 Korozní kategorie a faktory podle ISO 9223 .

- Stopovatelnost. Vyžadujte na dokumentech označení cívky nebo jednotky, třídu, označení povlaku a odkazy na šarži.

- Dokončovací úprava po procesu. Uveďte rodinu předúpravy a nátěrového systému určeného pro povlakovaný podklad.

Před výběrem třídy porovnejte třídu prostředí, hmotnost povlaku a nátěrový systém.

Průvodce výběrem dle prostředí

Začněte klasifikací atmosféry. ISO 9223 uvádí, že korozivita stoupá s dobou vlhnutí, obsahem soli ve vzduchu a oxidem siřičitým. Poté vyberte rodinu a hmotnost povlaku odpovídající expozici, a to na základě ověřených případů použití HDG, EG, GA a ZAM podle průmyslového průvodce výše.

| Scénář expozice | Faktory ovlivňující korozivitu | Doporučené zinkové řešení | Poznámky |

|---|---|---|---|

| Vnitřní panely, povrchy jako u domácích spotřebičů | Nízká vlhkost, estetika na prvním místě | EG, např. SECC | Velmi hladký povrch pro lakované nebo viditelné plochy |

| Běžné exteriéry, použití na předměstských komunikacích | Občasné namáčení, de-icing soli | Tepelně zinkované GI, např. G90 nebo GA340 | Vyvážená tvárnost s obětavou ochranou |

| Pobřežní nebo průmyslové zóny se tříšťovým vlivem | Vzduchem unášené chloridy, znečišťující látky | G235 HDG nebo ZAM, např. ZM310; u extrémnějších podmínek použijte ZM430 | Větší hmotnost povlaku a Zn–Al–Mg zvyšují odolnost dle návodu |

| Rámy, příčné nosníky, konzoly | Stříkání vody z vozovky, štěrk | Galvanizované ocelové třídy pro konstrukce, jako jsou řady S se značkou +Z nebo GA590 | V případě potřeby kombinujte s odolným nátěrem |

Při posuzování horkého a elektrolytického zinkování si pamatujte, že volba mezi elektrolytickým a horkým zinkováním je často volbou mezi ultra hladkou jednotností a vyšší ochranou řezaných okrajů. Ocel s horkým zinkováním je také široce dostupná pro automobilové plechy a lisy.

Faktory rozhodování o životním cyklu a dodávkách

- Strategie proti korozi. Je galvanizovaná ocel nepropustná vůči rezivění? Ne. Je odolná, a vhodná hmotnost povlaku a systém nátěru by měly odpovídat výše uvedenému prostředí.

- Zpracovatelnost. GA často usnadňuje svařování a přilnavost nátěru, EG podporuje vysokou kvalitu vzhledu a HDG nabízí silnější obětovaný zinek pro hrany a odštěpení.

- Náklady a dodávky. Specifikujte pouze to, co potřebujete. Při analýzách trhu s horkým zinkováním pro automobilový průmysl zůstává HDG dominantní volbou pro mnoho karosářských a rámových aplikací Přehled trhu s automobilovou zinkem galvanizovanou ocelí .

- Řízení rizik. Dodejte obalování, které omezí dobu vlhkosti, a stanovte přípustnost podle uplatňované normy, aby se předešlo sporům.

| MOŽNOST | Odolnost proti korozi | Ochrana okrajů | Nátěrnost | Svářivost | Typické použití |

|---|---|---|---|---|---|

| Ocel pouze s nátěrem | Dobrý stav, pokud je neporušený | Nízká | Dobrá | Dobrá | Vnitřní díly |

| EG | Dobrá | Střední | NEJLEPŠÍ | Dobrá | Exponované panely |

| HDG GI | Lepší | Lepší | Dobrá | Dobrá | Spodní část vozidla, obecné exteriérové plochy |

| - Ne. | Lepší | Lepší | NEJLEPŠÍ | NEJLEPŠÍ | Lakové panely se svary bodováním |

| ZAM | NEJLEPŠÍ | NEJLEPŠÍ | Dobrá | Dobrá | Náročné pobřežní nebo průmyslové oblasti |

Tyto volby pevně stanovte ve svém RFQ a pak buďte připraveni je ověřit při výrobě. Dále se budeme zabývat reálnými způsoby poruch a poskytneme postupné opravné postupy, které můžete použít v dílně i v terénu.

Režimy poruch a postupy opravy automobilových panelů

Vidíte práškovitý bílý povlak nebo hnědé pruhy na spoji a zajímá vás, co se stalo? Může pozinkovaný ocel podléhat korozí? Stručná odpověď zní, že poškození, pasti pro vlhkost a skladovací podmínky rozhodují o tom, zda se u pozinkované oceli objeví koróze. Bude pozinkovaný kov korodovat během provozu? Může, ale můžete tomu zabránit a odstranit to, než se koróze pozinkované oceli rozšíří.

Běžné režimy poruch během provozu

- Bílý skladový nános. Nově pozinkované díly, které zůstanou navlhčené bez přívodu vzduchu, vyvíjejí bílé nebo šedé usazeniny hydroxidu zinečnatého namísto stabilního patiny. Prvními opatřeními jsou usušení a větrání, protože ochranná patina potřebuje cykly výměny vzduchu ke svému vytvoření. American Galvanizers Association, vlhký skladový nános a patina.

- Korozní napadení řezných hran a spár. Na řezných hranách a překryvích vzniká kapilární účinky držená voda štěrbinu, ve které se koróze šíří dovnitř. Včasná čištění, těsnění a nátěry brání dalšímu rozvoji. Bradley-Mason, přehled korozního napadení řezných hran.

- - Snášení otěs. Malé díry nebo škrábance z manipulace se stávají iniciátorskými místy. Okamžitě je odstraněte, abyste zabránili, aby se pod barvou proplouvala ocelovaná reza.

Sekvence opravy v dílně a v terénu

- Zastavte aktivní útok. Oddělete díly, umožňte proudění vzduchu a pečlivě sušte. Toto je první krok pro bílé skladovací skvrny podle pokynů AGA.

- Zhodnoťte závažnost. Světlá nebo středně bílá skvrna se může často vyhladit, když je vystavena volnému vzduchu. Těžké nebo extrémní usazeniny vyžadují odstranění a opravu podle standardů uvedených v dokumentu AGA.

- Čisté. Použijte pevný nylonový kartáček a vhodný čisticí roztok, pak se opláchněte vodou z kohoutku a sušte. Měří se zbývající tloušťka zinku, aby se ověřila ochrana podle AGA praxe ve stejném zdroji.

- Opravy poškozených oblastí podle metod ASTM A780. Možnosti zahrnují barvu bohatou na zinek, metallizaci zinkovým sprejem nebo pájení na bázi zinku. U barev bohatých na zinek obsahuje suchý film 65%69% nebo > 92% hmotnostních kovového zinku a opravný povlak by měl být o 50% tlustší než okolní zinek, avšak ne více než 4,0 ml. Spojky na bázi zinku vyžadují přehřátí asi 600 F 315 C, přičemž konečná tloušťka opravy je kontrolována podle specifikace. Způsob, jakým se tyto materiály používají, je: AGA úprava a opravy, metody ASTM A780 .

- Úhly a švy. Po čištění a opravě je třeba zalepit okna, aby se zablokovaly vodní pasti, které způsobují zhroucení ocelové ocelové vrstvy v trhlinách (viz odkaz Bradley-Mason) .

- Prim a vrchní plášť. Používejte nátěry kompatibilní s stávajícím nátěrem. Před malováním se vyvarujte pasivních filmů, protože mohou narušit adhézi (viz odkaz na skvrny pro mokré skladování AGA) .

Závazky ohledně svařování a úpravy

Po svaření odstraněte zbytky v oblasti postižené teplem a obnovte ochranu pomocí opravných metod ASTM A780. Zní to jako ocelová hrůza, když je HAZ opuštěný? Ano, takže se okamžitě přebalí tam, kde byl zinek spálen.

Barva bohatá na zink

- Výhody: studené nanášení, dosahuje složitých tvarů; definovaný obsah zinku a cílové tloušťky pro A780.

- Nevýhody: Vyžaduje čistou, suchou ocel; vzhled nemusí perfektně odpovídat okolnímu zinku.

Zinkové metallizování

- Výhody: Vytváří robustní vrstvy zinku alespoň podle požadavků produktu; dobré pro větší plochy.

- Nevýhody: Vyžaduje speciální vybavení a dovedné použití.

Slitiny na bázi zinku

- Výhody: dobře se smíchá s okolním zinkem; odolná metalurgická oprava.

- Nevýhody: Potřebuje předehřát ~ 600 F 315 C; teplo může ovlivnit sousední povrchové úpravy.

Rychle suš, zaškrtněte švy a ochraňte okraje, aby se nezrušily.

Závěrem, bude ocelovaná hrůza bez průtoku vzduchu nebo na poškozených okrajích to může, ale s výše uvedenými kroky můžete ovládat, kde ocelová ocelová hrůza začne a prodlouží životnost. Následně ukážeme, jak vybrat integrovaného partnera, který sladí kontrolu skladování, výroby a povlakování od prototypu k SOP.

Výběr integrovaného partnera pro ocelované automobilové díly

Když se časové limity zpřísní a tolerance se zmenší, kdo udržuje váš zinkový povlak konzistentní od cívky až po dokončení montáže? Ten správný partner. Zde je způsob, jak jeden z nich posléze vyhodnotit, aby váš ocelovaný proces podporoval kvalitu, náklady a data uvedení na trh.

Co hledat u kovového partnera schopného ocelování

- Kvalitní systémy, které se hodí do automobilky. Ověřit ISO 9001 a IATF 16949, podporované robustní inspekcí jako CMM a systémy vidění, plus plánování stylu SPC a APQP. Toto jsou základní výběrová kritéria pro lisování a montáž v náročných odvětvích.

- Technická šířka. Progresivní a přenosové lisování, interní obrábění, svařování a montáž. Schopnost měnit z prototypů na miliony dílů.

- Inženýrská spolupráce. Podpora DFM, simulace formování a rychlé prototypování pomáhají snížit riziko v raných stavebách.

- Přijímání technologií. Moderní lisy, automatizace, snímače v střihu a ovládání pomocí dat zlepšují opakovatelnost.

- Znalosti o povrchové úpravě. Zkušenosti s koordinací HDG, EG a GA včetně předběžného zpracování a přípravy barvy.

- Udržitelnost a spolehlivost. environmentální postupy a dlouhodobá stabilita signálu při dodání včas.

Integrování procesů a zajištění kvality

Představte si jeden zodpovědný tým, který provádí lisování, přípravy povrchu, horké ponoření, galvanizaci nebo galvanizaci a montáž. Méně předání znamená méně proměnných, jasnější komunikaci a přísnější kontrolu času. Outsourcing na plnohodnotného partnera pro výrobu kovů může také poskytnout přístup k pokročilému vybavení, škálovatelné kapacitě a strukturovanému zajištění kvality, které mnoho jednorozchodových dílňů nemůže vyrovnat LinkedIn - doporučení pro výrobní partnery .

Zeptejte se každého dodavatele přímo: jak galvanizujete ocel pro automobilové díly na své výrobní lince? Důvěryhodná odpověď by měla popsat postup HDG a alternativy. Při teplém ponoru je čistá ocel ponořena do lázně roztaveného zinku přibližně na 860 °F (460 °C) a poté ochlazena tak, aby se vytvořila zinek-matná vrstva. Galvanovaná ocel je po koupeli znovu ohřívána za účelem vytvoření slitiny zinek–železo pro lepší přilnavost nátěru. Elektrolytická zinkování nanáší zinek elektrickou energií bez použití lázně. Znalost toho, kterou metodu používají a kde, odhaluje jejich kontrolu procesu HDG a kompatibilitu s nátěrem. Přehled metod galvanizace od National Material.

| Oblast kapacit | Co ověřit | Proč je to důležité |

|---|---|---|

| Lisování a nástroje | Rozsah lisů, progresivní nástroje, senzory v nástroji, rychlá údržba nástrojů | Minimalizuje poškození povlaku a udržuje rozměry ve specifikaci |

| Postup povlakování | Definovaný tok GI, GA nebo EG, včetně předúpravy a kroků pro připravenost k natírání | Sladí galvanizační proces s výkonem svařování a nátěru |

| Měření a kontrola kvality | CMM, vizuální kontrola, SPC, dokumentované plány kontroly | Zajišťuje opakovatelnost a rychlé omezení problémů, pokud vzniknou |

| Škálovatelnost dodávek | Prototypové články až po vysokokapacitní linky, jasná připravenost na PPAP | Urychluje náběh od zkušebních sérií ke spuštění výroby (SOP) |

Integrovaná kvalita a integrovaný plán = nižší celkové riziko a rychlejší uvedení na trh.

Od prototypu po SOP s garantovanými dodacími lhůtami

Níže je uveden jednoduchý plán postupu, který můžete použít s jakýmkoli dodavatelem.

- Během RFQ definujte třídu oceli, GI vs GA vs EG, hmotnost povlaku a zamýšlený systém nátěru. Zeptejte se, jak galvanizujete ocel pro tuto součástku a jak ověříte spojitost a tloušťku povlaku.

- Pro zkušební série sladte parametry tváření, svařování a předúpravy s určeným povlakem. Zaznamenejte získané zkušenosti do kontrolního plánu.

- Před SOP pevně stanovte měřicí body a frekvenci reportování hmotnosti povlaku a vzhledu. Ujasněte si balení, které zabrání vzniku vlhkostní korozní skvrny.

Hledáte integrovaný příklad pro vyhodnocení podle vaší kontrolní listiny? Shaoyi nabízí rychlé prototypování, složité tváření a koordinované povrchové úpravy včetně zinkování a souvisejících povlaků podle kvalitních systémů IATF 16949 spolu s podporou montáže. Přezkoumejte jejich schopnosti jako jeden z datových bodů, zatímco porovnáváte několik dodavatelů podle stejných kritérií Služby Shaoyi .

Používejte konzistentní terminologii při hodnocení kandidátů. Ať už tomu říkají ponorné zinkování, žárové zinkování, HDG nebo jednoduše GI, ujistěte se, že dokáží popsat své procesní řízení HDG, metody inspekce a předání na lakování jasně a ověřitelnými termíny. V další části shrneme všechny tyto poznatky do klíčových závěrů a akčního plánu podle rolí, který můžete okamžitě zavést.

Závěry a další kroky pro ochranu oceli proti korozi

Jste připraveni převést to, co jste se naučili, na spolehlivé díly v provozu? Zde jsou základní kroky, které můžete dnes realizovat, včetně norem a partnerů, kteří zajišťují konzistentní výsledky.

Hlavní závěry týkající se galvanické ochrany

- Proč zinek funguje. Zinek chrání ocel dvěma způsoby: bariérovou ochranou a obětavým působením, přičemž vytváří stabilní patinu, která zpomaluje ztrátu zinku na přibližně 1/30 rychlosti koroze oceli. Proto je zinek vybírán pro dlouhou životnost v náročných projektech American Galvanizers Association, přehled korozní ochrany.

- Co je to zinkování a co je žárově zinkované. Jednoduše řečeno, čistá ocel je ponořena do roztaveného zinku, čímž vzniká metalurgické zinek-železné povlak, který chrání před vlhkostí, solmi a kyselinami Xometry, základy žárového zinkování.

- Životnost je podmíněna okolnostmi. Otázka, jak dlouho zinkování vydrží, ve skutečnosti znamená otázku ohledně prostředí, hmotnosti povlaku, předúpravy, nátěru a údržby. Snížením dob namáčení, udržováním neporušených povlaků prodlužujete trvání ochrany.

Správný postup, správná specifikace, správný partner.

Akční plán pro inženýrství, kontrolu kvality a zásobování

- Návrhové inženýrství

- Vyberte GI, GA nebo EG podle funkce a požadovaného vzhledu. Druh a hmotnost povlaku zdokumentujte dle příslušné normy.

- Plánujte nátěr přes zinek tam, kde je to potřeba. Jak chránit pozinkovanou ocel před rezavěním – začněte správným předúpravným čištěním a použitím kompatibilních základních nátěrů.

- Uveďte požadavky na kontrolu a opravy v poznámkách k výkresu, aby nedošlo k nejasnostem.

- Výroba a nátěr

- Udržujte díly v suchu a dobře větraném prostoru během skladování, aby se mohl vytvořit zinkový patinový film. Vyhněte se vlhkému uskladnění ve skladech.

- Před natíráním dodržujte uznávané postupy přípravy povrchu pozinku, aby byla zajištěna požadovaná adheze a trvanlivost nátěru dle norem AGA pro galvanizaci, včetně ASTM D6386 a souvisejících metod.

- Jak zabránit rezavění oceli během provozu – použijte čisté podklady, správný konverzní povlak a kompatibilní systém nátěrů nad zinkem.

- Kvalita a kontrola

- Měřte tloušťku a kontinuitu povlaku kalibrovanými měřicími přístroji a metodami odkazovanými v normách. Pro poškozené plochy použijte definované metody oprav.

- Zaznamenávejte výsledky podle umístění a metody, aby bylo možné prokázat přijetí.

- Zásobování a dodavatelé

- Požádejte každého dodavatele, aby vysvětlil svůj proces od začátku do konce. Jasné odpovědi na otázku, jak chráníte ocel před rezivěním u pozinkovaných konstrukcí, by měly obsahovat odkazy na vhodnou přípravu povrchu, uznávané postupy inspekce a oprav.

- Zvažte integrované poskytovatele, kteří mohou nabízet prototypování, tváření, úpravu povrchu a montáž pod jednou střechou. Jako referenční příklad uvádíme Shaoyi, která nabízí kvalitu dle IATF 16949 spolu s tvářením, koordinovanými úpravami povrchu včetně pozinkování a podporou montáže Služby Shaoyi .

Kam se obrátit pro služby a standardy

- Standardy a metody. Viz tato komplexní informace o řídících a podpůrných dokumentech, jako jsou ASTM A123, A153, A767, A780, D6386, D7803 a E376, abyste sjednotili specifikace, inspekce a opravy s uznávanými postupy Seznam galvanizačních norem a postupů AGA .

- Mechanismy a odolnost. Přezkoumejte, proč zinek funguje a jak patina přispívá k dlouhověkosti při atmosférickém působení v průvodci AGA pro ochranu proti korozi uvedeném výše.

- Základy procesu. Pro rychlé opakování si můžete s týmem sdílet, co je žárově pozinkované, a odkázat je na výše uvedené vysvětlení procesu žárového zinkování.

Zahrňte tyto kroky do svých požadavků (RFQ) a plánů kontroly a posílíte tak korozeodolnost bez nadměrné specifikace. Pokud se budete držet ověřených mechanismů, jasných norem a schopných partnerů, budete dodávat odolné pozinkované díly se sebevědomím.

Nejčastější dotazy k povlakům pozinkování

1. Proč Rustoleum uvádí, že nemá být použito na pozinkovaném kovu?

Čerstvé zinkové povrchy mohou reagovat s některými alkidovými barvami na bázi rozpouštědel, což vede ke špatné adhezi. Pro správné natírání galvanizované oceli odstraňte oleje, případně mírně zabrousíte, naneste vhodný konverzní nátěr nebo základní nátěr, poté použijte kompatibilní základní a krycí nátěr. Dodržování uznávaných kroků přípravy galvanizovaných podkladů zlepšuje adhezi a trvanlivost.

2. Zkoroduje galvanizovaná ocel u automobilů?

Ano, za určitých podmínek ano. Galvanizovaná ocel odolává korozi díky bariérové a obětavé ochraně, ale zachycená vlhkost, soli z vozovek, poškozený povlak, řezané hrany a úzké štěrbiny mohou stále způsobit korozní napadení. Udržujte díly suché, utěsňujte spáry, odstraňujte soli a opravujte odštípnutí zinek-bohatými produkty, abyste zachovali ochranu.

3. Co je žárové zinkování pro ocel používanou v automobilovém průmyslu?

Je to proces ponoření čisté oceli do roztaveného zinku, při kterém se na povrchu vytvoří a naváže zinek-železný povlak. V automobilovém průmyslu jsou nepřetržité linky používány k výrobě GI s maximálním obětovaným zinkem nebo GA, pokud je upřednostňován slitinový povrch zinek-železo pro lepší přilnavost nátěru a konzistentní odporové svařování.

4. Jak zinkujete ocel pro autodíly?

Typické kroky HDG jsou čištění a aktivace povrchu, řízené ohřevání, ponoření do roztaveného zinku, odvádění plynu ke stanovení tloušťky, volitelné galvanizování a poté chlazení a mírné olejování. Elektrolytické zinkování je jinou možností, při které se zinek nanáší elektricky pro velmi hladké povrchy. Komplexní výrobci mohou koordinovat koncepčně tváření, povlaky a kontrolu podle automobilových systémů kvality. Například Shaoyi nabízí IATF 16949-certifikované tváření, povrchové úpravy včetně zinkování a podporu montáže.

5. Jak chráníte zinkovanou ocel před rezavěním po výrobě?

Vyhněte se vlhkému nánosu, zajistěte přívod vzduchu a udržujte povrchy čisté, aby se mohla vytvořit zinečná patina. Před natíráním použijte ověřený postup předúpravy a kompatibilní základní nátěry. Na spojích izolujte různorodé kovy, utěsněte překryvy a vybírejte spojovací prvky se zinečným povlakem. Poškozené místa opravte zinek-bohatou barvou nebo metalizací, abyste obnovili obětavou ochranu.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —